Настоящее изобретение относится к области струйной техники, преимущественно к жидкостно-газовым эжекторам, используемым для создания вакуума в различных технологических процессах.

Известно сопло жидкостно-газового эжектора, выполненное в виде цилиндрического канала с входной криволинейной кромкой (см., авторское свидетельство СССР 767405, МПК 6 F 04 F 5/04, 30.09.80).

Данная конструкция сопла позволяет создать технологичную конструкцию жидкостно-газового эжектора, однако не позволяет в полной мере реализовать преобразование потенциальной энергии давления жидкости в кинетическую энергию потока.

Наиболее близким к изобретению по технической сущности и достигаемому результату является сопло жидкостно-газового эжектора, содержащее канал, имеющий сопряженные между собой входную, сужающуюся по ходу потока, часть и выходную часть (см. книгу Лопаточные машины и струйные аппараты, сборник статей, выпуск 5, Москва, Машиностроение, 1971, с. 266-267).

Поверхность проходного сечения сопла образована криволинейной специально спрофилированной образующей при ее вращении вокруг оси сопла. В данном сопле предоставляется возможность с меньшими потерями энергии преобразовать энергию давления жидкости на входе в сопло в кинетическую энергию струи. Однако данное сопло требует больших затрат на изготовление такой профилированной проточной части, что значительно сказывается на стоимости жидкостно-газового эжектора.

Задачей, на решение которой направлено настоящее изобретение, является создание сопла жидкостно-газового эжектора, которое преобразует с минимальными потерями энергии потенциальную энергию давления жидкости на входе в сопло в кинетическую энергию струи на выходе из сопла с одновременным улучшением технологичности производства такого сопла.

Указанная задача решается за счет того, что у сопла жидкостно-газового эжектора, содержащего канал, имеющий сопряженные между собой входную, сужающуюся по ходу потока, часть и выходную часть, поверхности входной и выходной частей канала сопряжены между собой с образованием острой кромки.

В другом варианте выполнения сопла жидкостно-газового эжектора указанная задача решается за счет того, что у сопла, содержащего канал, имеющий сопряженные между собой входную, сужающуюся по ходу потока, часть и выходную часть, поверхности сужающейся и выходной частей канала сопла сопряжены между собой переходной поверхностью, образующая которой выполнена в виде кривой линии, радиус кривизны которой не превышает 0,5 мм.

Кроме того, выходная кромка поверхности выходной части сопла в продольной плоскости разреза сопла может быть выполнена острой, выходная часть канала может быть образована цилиндрической поверхностью, выходная часть канала сопла может быть выполнена сужающейся по ходу потока среды, причем угол наклона образующей поверхности выходной части канала сопла к оси сопла не превышает 40o, выходная часть канала сопла может быть выполнена расширяющейся по ходу потока среды, причем угол наклона образующей поверхности выходной части к оси сопла не превышает 40o, выходная кромка поверхности выходной части канала сопла в продольной плоскости может быть образована кривой линией, радиус кривизны которой не превышает 0,5 мм, входная сужающаяся часть канала сопла может быть образована конической поверхностью, поверхность входной сужающейся части канала сопла может быть образована вращением криволинейной образующей вокруг оси сопла с образованием выпуклой или вогнутой по отношению к оси сопла поверхности, а радиус кривизны криволинейной образующей составляет не более 500 мм, поверхность входной сужающейся по ходу потока среды части канала сопла может быть образована сопряженными между собой цилиндрической и конической поверхностями, причем в плоскости продольного разреза сопла эти цилиндрическая и коническая поверхности сопряжены между собой кривой линией с радиусом кривизны этой линии от 0,5 до 8 мм.

Проведенные экспериментальные исследования показали, что на формирование жидкостной струи в сопле жидкостно-газового эжектора существенное влияние оказывает линия сопряжения поверхностей, образующих сужающуюся часть сопла, в которой происходит преобразование подаваемой в сопло под напором жидкостной среды в высокоскоростной поток. В соответствии с известными из гидродинамики зависимостями можно рассчитать "идеальную" криволинейную поверхность сопла, однако изготовить такую поверхность в условиях производства очень сложно, учитывая достаточно высокие требования к чистоте поверхности канала сопла. Поэтому в реальной жизни поверхность канала сопла выполняют приближенной к "идеальной" и составленной, как правило, из цилиндрических и конических поверхностей. В ходе эксперимента было установлено, что, как ни странно, целесообразно выполнять сопряжение поверхностей, образующих канал сопла с острой кромкой, либо кривая линия образующей перехода поверхностей должна иметь радиус кривизны не более 0,5 мм. Причем формирование острой кромки при переходе поверхностей, либо выполнение переходной поверхности с минимальным радиусом кривизны целесообразно выполнять и на других участках сопла, а именно в зоне выходного сечения сопла и в зоне входного сечения сопла. Были исследованы различные профили канала сопла, а именно профиль с входной сужающейся частью и выходной цилиндрической, сужающейся и расширяющейся частями. Кроме того, сужающуюся часть выполняли в виде конической поверхности и образовывали поверхность сужающейся части вращением вокруг оси сопла криволинейной образующей. Было установлено, что выполнение острой кромки в зоне перехода поверхностей канала сопла или выполнение образующей поверхности в зоне перехода поверхностей с радиусом кривизны не более 0,5 мм целесообразно при выполнении выходной части цилиндрической и при выполнении выходной части сопла сужающейся или расширяющейся с углом конусности не более 80o. В случае же образования сужающейся части сопла криволинейной образующей радиус ее кривизны не должен превышать 500 мм. Для случая же, когда сужающаяся часть сопла образована цилиндрической поверхностью, переходящей в коническую поверхность, радиус кривизны образующей линии поверхности перехода между указанными выше поверхностями должен лежать в диапазоне от 0,5 до 8 мм.

Таким образом, выполнение сопла как это было описано выше позволило добиться выполнения поставленной в изобретении задачи.

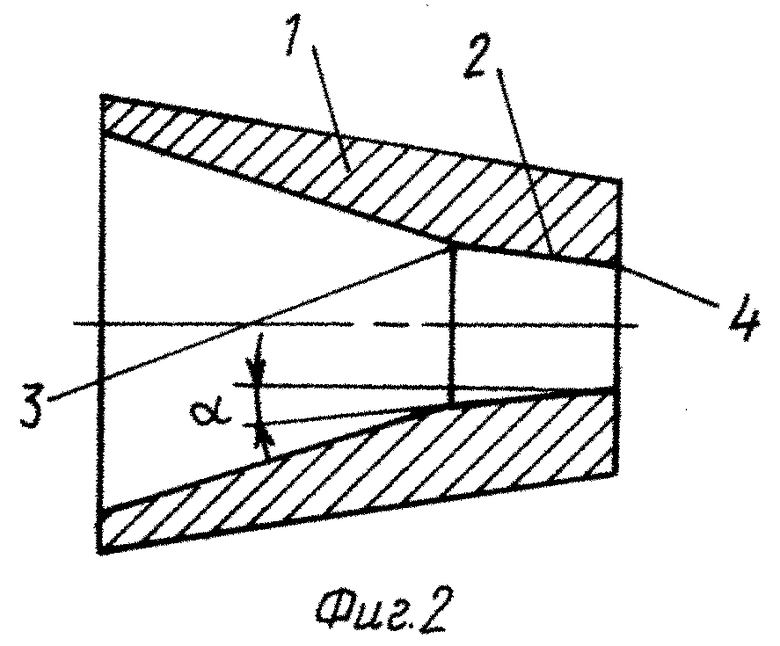

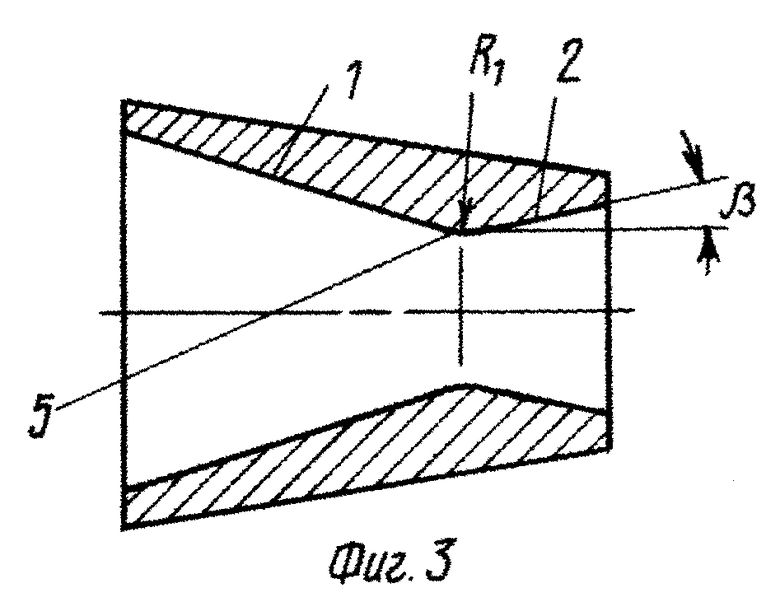

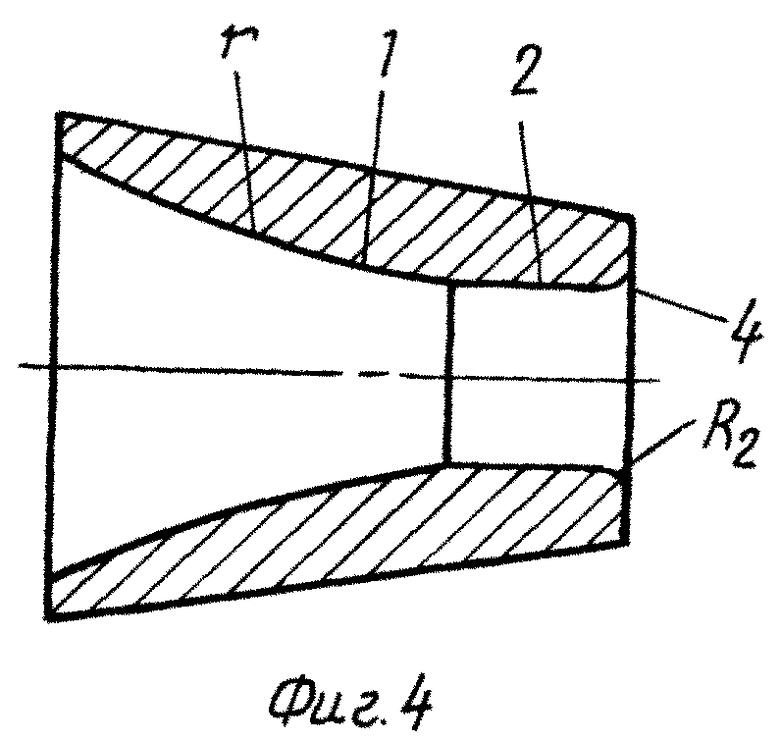

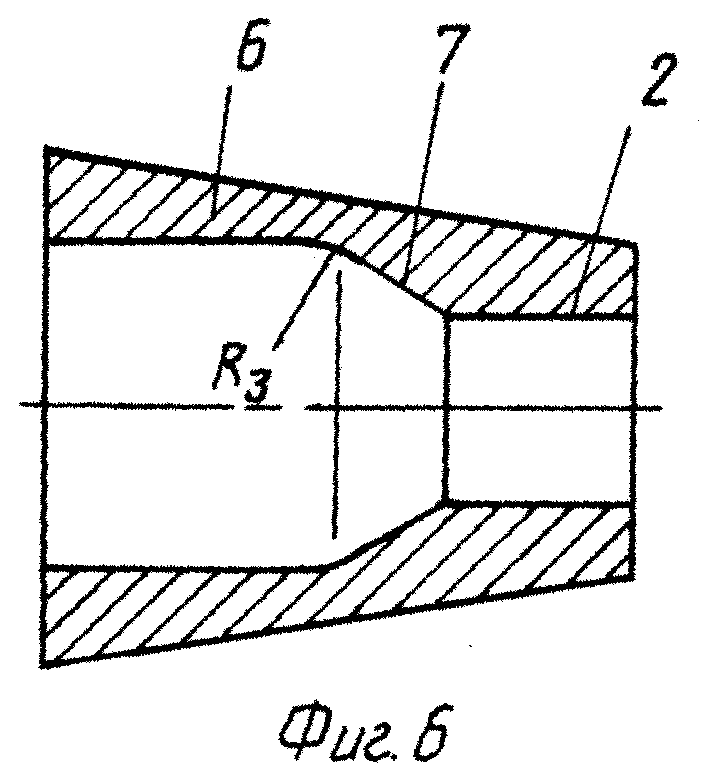

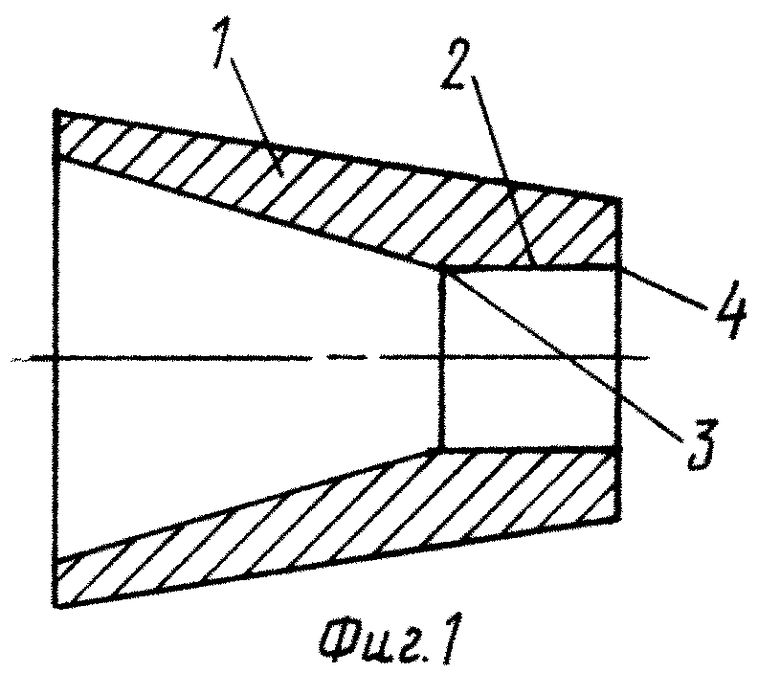

На фиг. 1 схематически представлено сопло с входной конической частью и выходной цилиндрической часть; на фиг. 2 - сопло с выходной сужающейся частью; на фиг. 3 - сопло с выходной расширяющейся частью; на фиг. 4 - сопло с входной криволинейной вогнутой частью; на фиг. 5 - сопло с входной криволинейной выпуклой частью и на фиг. 6 - сопло с входной частью, образованной цилиндрической и конической поверхностями.

В представленных чертежах для большей наглядности часть сопел показана с острой кромкой, а другая часть - с переходной поверхностью, образованной образующей в виде кривой линии. Сопло жидкостно-газового эжектора содержит канал, имеющий сопряженные между собой входную, сужающуюся по ходу потока, часть 1 и выходную часть 2. Поверхности входной и выходной частей 1, 2 канала сопряжены между собой с образованием острой кромки 3. Сопло может быть выполнено с выходной острой кромкой 4 поверхности выходной части 2 сопла.

В другом варианте выполнения сопло жидкостно-газового эжектора содержит канал, имеющий сопряженные между собой входную, сужающуюся по ходу потока, часть 1 и выходную часть 2. Поверхности сужающейся и выходной частей 1, 2 канала сопла сопряжены между собой кривой линией 5 (образующей в виде кривой линии 5, которая при вращении вокруг оси сопла образует переходную поверхность между входной и выходной частями 1, 2 канала сопла), радиус R1 кривизны которой не превышает 0,5 мм.

Сопло может содержать выходную часть 2 канала, образованной цилиндрической поверхностью (см. фиг. 1). Сопло (см. фиг. 2) может содержать выходную часть 2 канала сопла, выполненную сужающейся по ходу потока среды, причем угол α наклона образующей поверхности выходной части 2 канала сопла к оси сопла не превышает 40o. Кроме того, сопло может быть выполнено с выходной частью 2 канала сопла, выполненной расширяющейся по ходу потока среды (см. фиг. 3), причем угол β наклона образующей поверхности выходной части 2 к оси сопла не превышает 40o. Целесообразно выполнение выходной кромки 4 поверхности выходной части 2 канала сопла в продольной плоскости, образованной кривой линией, радиус R2 кривизны которой (см. фиг. 4) не превышает 0,5 мм. Сопло может быть также выполнено с входной сужающейся частью 1 канала сопла, образованной конической поверхностью (см. фиг. 1). Сопло может быть выполнено с поверхностью входной сужающейся части 1 канала сопла, образованной вращением криволинейной образующей вокруг оси сопла с образованием выпуклой (см. фиг. 5) или вогнутой (см. фиг. 4) по отношению к оси сопла поверхностями, а радиус r кривизны криволинейной образующей составляет не более 500 мм. И наконец, сопло (см. фиг. 6) может быть выполнено с поверхностью входной, сужающейся по ходу потока среды, части 1 канала сопла, образованной сопряженными между собой цилиндрической 6 и конической 7 поверхностями, причем в плоскости продольного разреза сопла эти цилиндрическая и коническая поверхности 6, 7 сопряжены между собой кривой линией с радиусом R3 кривизны этой линии от 0,5 до 8 мм.

Сопла работают следующим образом.

Жидкостная среда под заданным давлением подается в сужающуюся часть 1 канала сопла, где поток за счет преобразования энергии давления в кинетическую энергию, разгоняется. Из части 1 разогнанный поток поступает в выходную часть 2, где в зависимости от решаемой задачи происходит окончательное формирование потока жидкой среды, которая в виде жидкостной струи истекают из сопла, как правило, в камеру смешения или в приемную камеру жидкостно-газового эжектора.

Данное изобретение может быть использовано в жидкостно-газовых эжекторах, используемых для откачки и сжатия газообразных, парообразных и парогазовых сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135843C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ (ВАРИАНТЫ) | 1998 |

|

RU2135840C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1998 |

|

RU2133882C1 |

| СПОСОБ РАБОТЫ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКИ И НАСОСНО-ЭЖЕКТОРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135842C1 |

| НАСОСНО-ЭЖЕКТОРНАЯ КОМПРЕССОРНАЯ УСТАНОВКА (ВАРИАНТЫ) | 1998 |

|

RU2142074C1 |

| НАСОСНО-ЭЖЕКТОРНАЯ УСТАНОВКА (ВАРИАНТЫ) | 1997 |

|

RU2113636C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1998 |

|

RU2142072C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 1998 |

|

RU2133883C1 |

| МНОГОСОПЛОВОЙ ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1998 |

|

RU2142071C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР (ВАРИАНТЫ) | 1998 |

|

RU2133884C1 |

Сопло предназначено для использования в жидкостно-газовом эжекторе. Сопло содержит канал, имеющий сопряженные между собой входную, сужающуюся по ходу потока, часть и выходную часть. Поверхности входной и выходной частей канала сопряжены между собой с образованием острой кромки. В другом варианте поверхности сужающейся и выходной частей канала сопряжены между собой переходной поверхностью, образующая которой выполнена в виде кривой линии, радиус кривизны которой не превышает 0,5 мм. В результате минимизируются потери энергии в сопле. 2 с. и 8 з.п. ф-лы, 6 ил.

| Лопаточные машины и струйные аппараты | |||

| Сборник статей | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Эжектор | 1977 |

|

SU717409A1 |

| Жидкостно-газовый эжектор | 1978 |

|

SU767405A1 |

| Жидкостно-газовый эжектор | 1981 |

|

SU985462A1 |

| СПОСОБ СОЗДАНИЯ ОБЛАСТИ СТОЛКНОВЕНИЯ И ВЗАИМОДЕЙСТВИЯ ПОТОКОВ ОСЦИЛЛИРУЮЩИХ ИОНОВ В КОНФИГУРАЦИИ ОТКРЫТОЙ МАГНИТНОЙ ЛОВУШКИ, ПРИМЕНИТЕЛЬНО К РЕАКЦИЯМ СИНТЕЗА | 2014 |

|

RU2582069C2 |

| US 5628623 A, 13.05.97. | |||

Авторы

Даты

1999-11-27—Публикация

1998-07-27—Подача