Изобретение относится к средствам для исследования или анализа веществ путем определения их электрохимических параметров, а точнее, для непрерывного дистанционного беспробоотборного измерения содержания газов в продуктах сгорания углеводородных топлив, и предназначено для использования в системах автоматизированного управления оптимальными режимами работы топливосжигающих установок, например, котлов агрегатов теплоэлектростанций, и может быть использовано в различных отраслях промышленности, таких как металлургическая, нефтехимическая, химическая, пищевая и других.

В настоящее время, все шире в теплоэнергетике для анализа дымовых газов применяются электрохимические анализаторы кислорода, углекислого газа и других, чувствительным элементом (ЧЭ), которых является твердоэлектролитная ячейка, например, на основе диоксида циркония для контроля содержания кислорода.

Известны датчики контроля содержания кислорода фирмы Вестингауз (Сводная инструкция по эксплуатации газоанализаторов IB-106-300NC. ReYZ, Вестингауз Электрик S.A.), фирмы Екогова (Описание и инструкция по эксплуатации газоанализатора модели ZA8 (YOKOGAVA ELECTRIC CORPORATION. Япония), устанавливаемые, как правило, в газоходе поперек дымового потока и содержащие головную часть и удерживающую ее в середине газохода несущую балку в виде трубы. Головная часть включает концевой участок трубы несущей балки, в котором размещен чувствительный элемент, снабженный двумя электродами и окруженный нагревателем; фильтр и защитный наружный чехол, отделенный от трубы тепловой изоляцией. Внутри трубы размещены концы токовыводов нагревателя, электродов, термопары и трактов для подачи газовых смесей. Несущая балка в виде трубы выполнена заодно с трубой головной части. Внутри ее размещены тракты газовых смесей, электроизолированные токовыводы, термопара.

Недостатком этих датчиков является то, что нагреватель размещен в общей полости с чувствительным элементом, а поскольку образующий полость чувствительного элемента концевой участок трубы составляет основную массу головной части, то для ее удержания требуется пропорциональная масса несущей балки, что ведет к значительному увеличению металлоемкости устройства в целом.

Другим значительным недостатком этих устройств является их недостаточная ремонтопригодность, обусловленная размещением всех функционально важных узлов в общей полости.

Наиболее близким к заявляемому решению является датчик контроля дымовых газов "ЭКОН", разработанный в Государственном научном центре РФ Физико-энергетический институт (Газоанализатор кислорода твердоэлектролитный ЭКОН. Техническое описание и инструкция по эксплуатации. АРТН 4134 15-301 ТО. Паспорт. Обнинск. 1996 г., с. 7-11, рис. 1-2). Этот датчик содержит головную часть и удерживающую ее несущую балку.

Головная часть включает концевой участок корпуса (трубы) с размещенным внутри чувствительным элементом, который снабжен электродами и заключен в металлическую оболочку, соединенную с торцем корпуса переходником.

В получившейся в результате этого полости размещены нагреватель, окружающий чувствительный элемент, концы токовыводов нагревателя и электродов, термопары, трактов газовых смесей, а снаружи трубы закреплен фланец с присоединенным к нему защитным чехлом, и размещенными внутри него теплоизоляцией и фильтром.

Несущая балка в виде трубы выполнена заодно с концевым участком головной части. Внутри несущей балки размещены тракты газовых смесей, электроизолированные токовыводы, термопара, а снаружи закреплена трубка поверочной газовой смеси, выходной конец которой размещен внутри защитного чехла.

Такой датчик обеспечивает непрерывное дистанционное беспробоотборное измерение содержания дымовых газов, однако его эксплуатация сопряжена с некоторыми неудобствами, такими как низкие ремонтопригодность и технологичность сборки.

Эти неудобства обусловлены тем, что функционально важные узлы, такие как нагреватель, термопара, размещены в общей полости с чувствительным элементом, что исключает их автономное обслуживание.

Размещение нагревателя в общей полости с чувствительным элементом ведет к излишней массе устройства, поскольку эта полость образована концевой частью несущей балки, и требует для своего удержания увеличения массы несущей части балки, а также к потерям вырабатываемого нагревателем тепла по несущей балке.

В основу изобретения положена задача разработать датчик менее металлоемкий, с меньшими тепловыми потерями, улучшив при этом ремонтопригодность и технологичность сборки. Добиться этого можно путем вынесения нагревателя из полости чувствительного элемента.

Это достигается тем, что в датчике контроля дымовых газов, содержащем устанавливаемую в газоходе головную часть, состоящую из чувствительного элемента, заключенного в металлическую оболочку, окруженную нагревателем, теплоизоляцией и защитным чехлом, соединенным с фланцем, закрепленным на удерживающей головную часть несущей балке, термопару, электроды и трубку поверочной газовой смеси, несущая балка выполнена в виде пучка из как минимум трех соединенных на концах фланцами трубок, при этом в две из них выведены токовыводы электронагревателя, окружающего металлическую оболочку чувствительного элемента, а третья предназначена для подачи поверочной газовой смеси, в центре несущей балки установлена еще одна трубка, соединенная с металлической оболочкой чувствительного элемента, внутри защитного чехла которого установлены боковая теплоизоляция и фильтр, а фланец, соединенный с защитным чехлом, отделен от нагревателя торцевой теплоизоляцией.

Для повышения технологичности и ремонта датчика металлическая оболочка, в которую помещен чувствительный элемент, соединена не жестко с трубкой, установленной в центре несущей балки, например, фиксированным поджатием притертых конусных поверхностей из однородного материала; и поджата байонетом к фланцу, установленному на несущей балке и соединенному с защитным чехлом.

Для обеспечения контроля по всему сечению газохода и возможности установки в газоходах с разной величиной сечения трубки несущей балки могут быть выполнены на всей или на части длины параллельно центральной оси, а фланец для крепления в газоходе установлен с возможностью продольного перемещения, либо трубки балки расположены на всей или части длины под углом к центральной оси, а фланец для крепления на газоходе закреплен жестко.

Зазор между металлической оболочкой чувствительного элемента и нагревателем заполнен теплопроводной вставкой, например, из продольно гофрированной фольги из жаропрочного материала.

Отделение нагревателя от полости чувствительного элемента обеспечено тем, что эта полость образована металлической оболочкой чувствительного элемента с присоединенной к ней трубкой, установленной в несущей балки, а сам нагреватель, окружающий металлическую оболочку, оказался внутри защитного чехла, в котором установлены боковая теплоизоляция и фильтр.

Такое размещение нагревателя вне полости чувствительного элемента внутри защитного чехла и выполнение несущей балки в виде пучка труб позволило исключить концевой участок корпуса головной части на длине нагревателя и, как следствие, пропорционально снизить массу несущей балки без снижения прочностных свойств (Р.С.Кинасошвили. "Сопротивление материалов", М., Наука, 1965, стр. 263). Полость чувствительного элемента при этом ограничена в пределах длины нагревателя металлической оболочкой с частью присоединенной трубки.

Снижению металлоемкости датчика способствует выполнение несущей балки в виде пучка труб малого диаметра, имеющих меньшее гидравлическое (лобовое) сопротивление (И.Е.Идельчик. Справочник по гидравлическим сопротивлениям, М. : Металлургия, 1960, стр. 4) и лучшее обтекание набегающего потока газов и, следовательно, меньшую скорость коррозии (Коррозия конструкционных материалов. Справочник, "Металлургия", 1990, стр. 4). Снижение гидравлического сопротивления несущей балки позволяет повысить ее вибропрочность (А.А.Жукаускас и др. Обтекание и вибрация шахматных пучков труб теплообменников в поперечном потоке жидкости. Труды АН Лит.ССР, т. 4 (161), серия Б, Вильнюс, 1977), что особенно важно ввиду того, что работа устройства проходит в условиях воздействия агрессивной среды, высокой температуры и вибронагрузок.

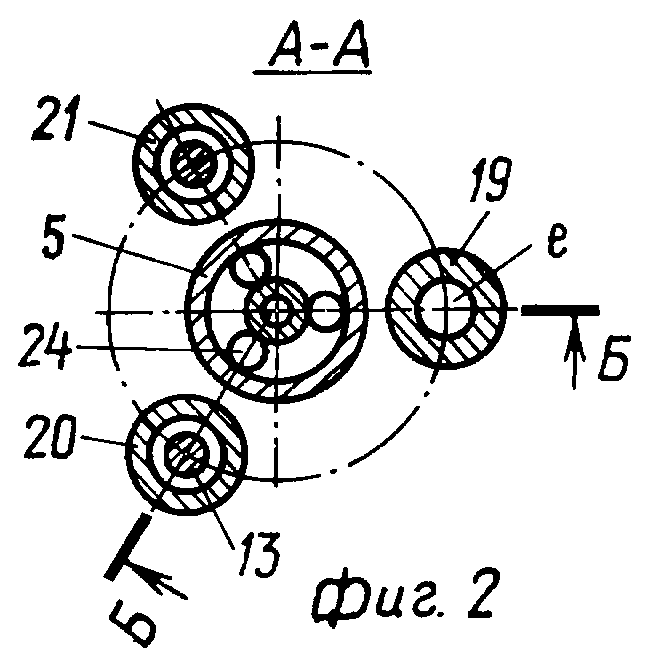

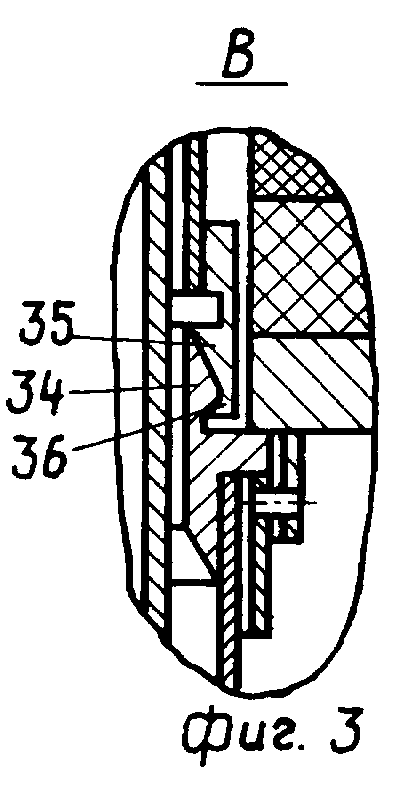

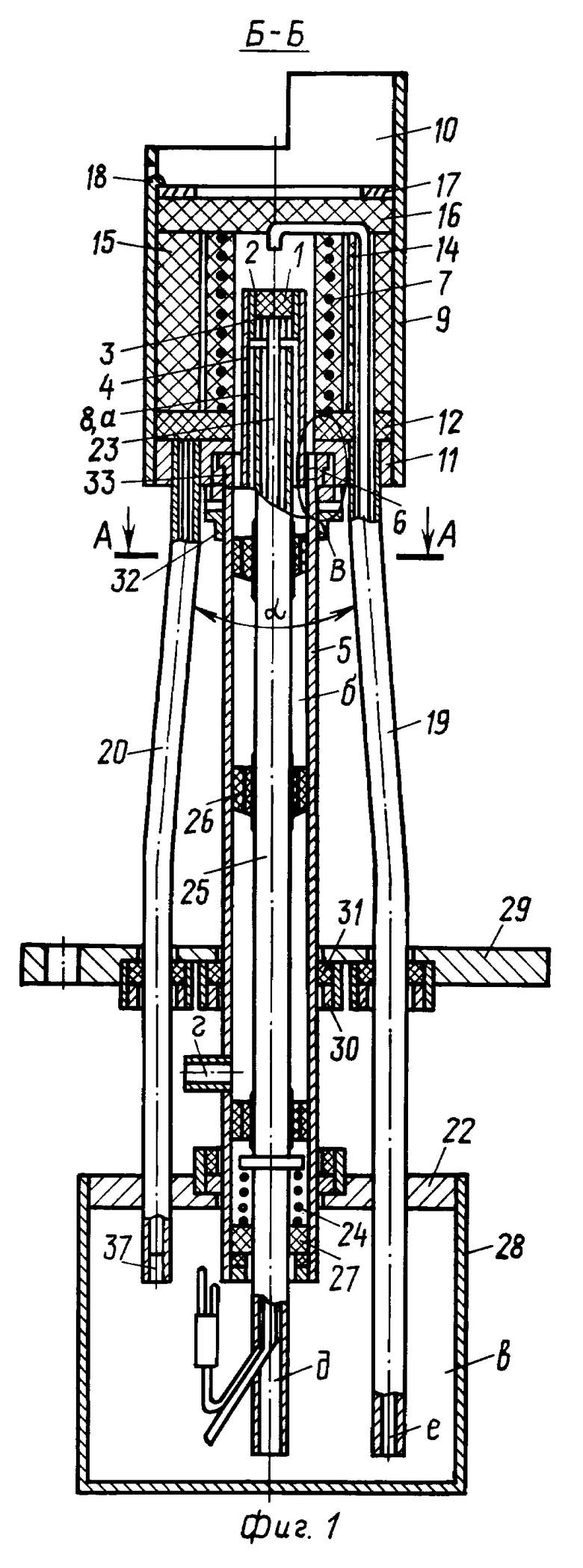

Сущность изобретения поясняется чертежами, на которых изображена основная схема устройства при реализации его на примере датчика контроля для содержания кислорода в дымовом газе, где на фиг. 1 - продольный разрез устройства; на фиг. 2 - поперечное сечение А-А, на фиг. 3 - выносной элемент В с фиг. 1.

Датчик содержит головную часть, включающую чувствительный элемент 1, выполненный в виде твердоэлектролитной ячейки на основе диоксида циркония, стабилизированного оксидом иттрия с внешним 2 и внутренним 3 электродами, заключенный в металлическую оболочку 4, соединенную с трубкой 5 через переходник, нагреватель 7, окружающий чувствительный элемент 1 и отделенный от него зазором "а", заполненный теплопроводящей вставкой 8, например, в виде продольно гофрированной фольги из жаропрочного материала; защитный чехол 9, снабженный отбойником 10 в виде участка защитного чехла и соединенный с фланцем 11, отделенным от нагревателя 7 торцевой теплоизоляцией изоляцией 12, снабженной центральным отверстием для прохода чувствительного элемента и отверстиями для прохода токовыводов 13 нагревателя 7 и трубки поверочной газовой смеси 14; внутри защитного чехла 9 размещена боковая теплоизоляция 15, фильтр 16, диск 17, поджатые вместе с нагревателем к фланцу 11 отгибками 18 чехла 9.

Несущая балка выполнена в виде пучка труб 19, 20, 21, жестко соединенных концами через фланцы 11 и 22. В центре фланцев, соединяющих пучок этих труб установлена трубка 5, соединенная с металлической оболочкой 4 и образующая с ней полость "б" чувствительного элемента, в которой размещена термопара 23, поджатая к электроду 3 чувствительного элемента с помощью пружины 24 через трубку 25, являющуюся токовыводом электрода 3 и отделенную от трубки 5 электроизоляторами 26; полость "б" отделена от внешней среды (полости "в") эластичной прокладкой 27, например, из силоксановой резины, и соединена с атмосферой через отверстие "г". Сравнительная газовая смесь (воздух) подается к электроду 3 через полость "д" трубки 25. Поверочная газовая смесь подается через полость "е" трубки 19.

На фланце 22 установлена коммутационная коробка 28, в которую выведены через трубки 5, 20, 21 концы токовыводов 13 нагревателя 6, электрода 3, термопары 23. На трубках 19, 20, 21 установлен закрепленный на газоходе фланец 29.

Нежесткое крепление фланца 29 с помощью гайки 30 и прокладки 31 обеспечивает унификацию датчика по величине погружения в газоход за счет возможности перемещения фланца по трубкам. Чувствительный элемент 1 плотно поджат к фланцу 11 с помощью байонета 32, сцепленного с дульцем 33 фланца 11, а трубка 5 не жестко закреплена во фланцах 22, 29 с помощью гаек 30 и прокладок 31. Поджатие переходника 6 к фланцу 11 исключает попадание газа на электрод 2, минуя фильтр 16. Переходник 6 может быть выполнен составным (фиг. 3). Притертые конусные поверхности 34, 35 из однородного материала поджаты и зафиксированы отгибкой кромок 36. Однородность материала исключает возможность нарушения фиксированного поджатая.

Пробки 37, например, из силоксановой резины, установлены для исключения сообщения полости "в" с дымовыми газами. Трубы 19, 20, 21 расположены на всей или части длины под углом α к центральной оси, либо параллельны ей. Параллельное расположение труб позволяет перемещать по ним фланец 29, что обеспечивает унификацию датчика по величине погружения в газоход.

Работает устройство следующим образом.

Датчик закрепляют в газоходе фланцем 29, располагая головную часть в середине дымового потока с обращенной встречному потоку выпуклой частью отбойника 10. Предварительно прогрев датчик потоком газов, включают нагреватель 7, одновременно измеряя температуру чувствительного элемента 1 термопарой 23. При достижении оптимальной температуры чувствительного элемента 780 - 800oC проводится измерение содержания кислорода в газе, прошедшем из газового потока через фильтр 16 к электроду 2, одновременно к электроду 3 поступает сравнительный газ (например, воздух) через полость "д" трубки 25.

При периодических поверочных испытаниях газовая смесь заменяется на поверочную, подаваемую через полость "е" трубки 19 и трубку 14 к электроду 2. Выход сравнительной газовой смеси от электрода 3 происходит через полость "б" трубки 5 и отверстие "г".

Ремонт функционально важных узлов производят после извлечения их из датчика.

Например, для замены нагревателя последовательность операций следующая: отжимают отгибки 18, отсоединяют концы токовыводов 13 нагревателя 7 в коммутационной камере 28 после снятия кожуха; вынимают последовательно пробки 34, из защитного чехла 9 шайбу 17, фильтр 16, трубку 14, теплоизоляцию 15, нагреватель 7 с торцевой теплоизоляцией 12 и токовыводами 13; устанавливают новый нагреватель и выполняют установочные операции в обратном порядке предыдущим действиям.

Заявляемое устройство позволяет без снижения прочностных свойств значительно снизить массу несущей балки и устройства в целом путем исключения концевого участка трубы на длине нагревателя, образования полости чувствительного элемента его металлической оболочкой с присоединенной трубкой меньшего диаметра, что позволяет разместить нагреватель вне его полости; выполнения несущей балки в виде пучка труб меньшего диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА КИСЛОРОДА И ХИМНЕДОЖОГА | 2015 |

|

RU2584265C1 |

| УСТРОЙСТВО ДЛЯ АНАЛИЗА ГАЗА | 1992 |

|

RU2094790C1 |

| Погружной твердоэлектролитный датчик | 1990 |

|

SU1784906A1 |

| УСТРОЙСТВО ДЛЯ АНАЛИЗА ГАЗА | 1993 |

|

RU2091783C1 |

| ДАТЧИК ВОДОРОДА В ГАЗОВЫХ СРЕДАХ | 2014 |

|

RU2602757C2 |

| Высокотемпературная установка для градуировки термопар | 2021 |

|

RU2780306C1 |

| УСТРОЙСТВО ДЛЯ АНАЛИЗА ГАЗА | 1993 |

|

RU2106622C1 |

| ЭЛЕКТРОТЕРМИЧЕСКИЙ МИКРОДВИГАТЕЛЬ | 2016 |

|

RU2636954C1 |

| Установка для определения термоокислительной стабильности топлив в динамических условиях | 2016 |

|

RU2609861C1 |

| ЭЛЕКТРОТЕРМИЧЕСКИЙ МИКРОДВИГАТЕЛЬ | 2015 |

|

RU2594941C1 |

Использование: в различных отраслях промышленности, таких, как металлургическая, нефтехимическая, химическая, пищевая и других. Датчик контроля дымовых газов содержит устанавливаемую в газоходе головную часть, состоящую из чувствительного элемента, заключенного в металлическую оболочку, окруженную нагревателем, теплоизоляцией и защитным чехлом, соединенным с фланцем, закрепленным на удерживающей головную часть несущей балке, выполненной в виде пучка трубок, жестко соединенных концами через фланцы, термопару и трубку поверочной газовой смеси, функции которой выполняет трубка несущей балки. Техническим результатом изобретения является снижение металлоемкости датчика, обеспечение уменьшения тепловых потерь, улучшение ремонтопригодности и технологичности сборки. 7 з.п.ф-лы, 3 ил.

| Газоанализатор кислорода твердоэлектролитной ЭКОН | |||

| Техническое описание и инструкция по эксплуатации, АРТН 4134 15-301 ТО | |||

| Паспорт, Обнинск, 1995 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| YOKOGAWA | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| Электрохимическая ячейка для измерения концентрации кислорода | 1981 |

|

SU1013833A1 |

| Зонд для измерения содержания кислорода в выхлопном газе двигателей внутреннего сгорания | 1980 |

|

SU1080761A3 |

| Устройство для анализа газа с гальваническими ячейками на твердом электролите | 1979 |

|

SU1142783A1 |

| Припой для пайки ванадия и его сплавов | 1974 |

|

SU496136A1 |

| СИГНАЛИЗАЦИЯ РАСПРЕДЕЛЕНИЯ РЕСУРСОВ | 2017 |

|

RU2735237C1 |

Авторы

Даты

1999-11-27—Публикация

1997-02-10—Подача