1

(21)4868W25

(22)25.09.90

() 30.12.92. Бюл. IT 8

(71)Всесоюзный научно-исследовательский институт аналитического приборостроения

(72)Р.С.Станкевич, Л.В.Мельник, Э.В.Цешковский и П.Б.Карев

(56)Проспект фирмы Corning Glass./ /Glass Furnace, Oxygen Sensors and Monitors. Corning, N-Y. U.S.A., 14830.

Авторское свидетельство СССР № 1562828, кл. G 01 N27/30,1989. ( ПОГРУЖНОЙ ТВЕРДОЭЛЕКТРОЛИТНЫЙ .ДАТЧИК .

(57)Использование: контроль содержания кислорода в отходящих газах печей в широком диапазоне изменения концентраций, контроль углеродного потенциала атмосферы печей термообработки. Сущность изобретения: датчик содержит съемный чувствительный элемент и экран из жаропрочного материала для защиты керамической ячейки от абразивного воздействия среды. Чувствительный элемент содержит металлическую оправку с изоляционной проклад кой и токосъемным кольцом, с которым соединен токоотвод внутреннего электрода, а токоотвод наружного электрода соединен с металлической оправкой. Для гальванического контакта со сменным узлом (чувствительным элементом) датчик также содержит токосъемное кольцо, установленное в изоляционной прокладке. Узел соединения чувствительного элемента с датчиком и узел соединения керамики с металлом непре-, рывно охлаждаются водой. 1 ил.

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ ДАТЧИК ГАЗА | 1992 |

|

RU2065160C1 |

| ДАТЧИК НЕПРЕРЫВНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ГАЗООБРАЗУЮЩЕЙ СОСТАВЛЯЮЩЕЙ ГАЗОВОЙ СМЕСИ | 2003 |

|

RU2235994C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ДАТЧИК КОНЦЕНТРАЦИИ ВОДОРОДА В ГАЗОВЫХ И ЖИДКИХ СРЕДАХ | 1997 |

|

RU2120624C1 |

| СИСТЕМА ИЗОТОПНОГО ХРОМАТО-МАСС-СПЕКТРОМЕТРИЧЕСКОГО АНАЛИЗА ОРГАНИЧЕСКИХ ГАЗОВЫХ СМЕСЕЙ И ТВЕРДОЭЛЕКТРОЛИТНАЯ ЯЧЕЙКА | 2006 |

|

RU2315289C1 |

| Потенциометрический датчик концентрации кислорода | 2017 |

|

RU2677927C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА КИСЛОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2339028C1 |

| Высокотемпературная электрохимическая ячейка | 2021 |

|

RU2767005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ДАТЧИКА КОНЦЕНТРАЦИИ КИСЛОРОДА ИЛИ ВОДОРОДА | 2012 |

|

RU2526231C2 |

| ДАТЧИК ВОДОРОДА В ЖИДКИХ И ГАЗОВЫХ СРЕДАХ | 2008 |

|

RU2379672C1 |

| ДАТЧИК ВОДОРОДА В ЖИДКИХ И ГАЗОВЫХ СРЕДАХ | 2008 |

|

RU2517947C1 |

Изобретение относится к области анализа горячих газов, в частности контроля углеродного потенциала атмосферы печей термообработки изделий машиностроения, измерения содержания кислорода в отходящих газах стекловаренных печей, а также при производстве керамики, кирпича и пр.

Известен погружной электрохимический датчик на основе ионопроводящей керамики для определения содержания и включения в системы регулирования концентрации кислорода в дымовых газах стекловаренных печей, выпускаемый фирмой Корнинг Гласе США.

Датчик содержит керамический чувствительный элемент из диоксида циркония, стабилизированного окисью иттрия, выполненный в виде закрытой с одной стороны трубки с платиновыми электродами с внутренней и наружной стороны закрытой части, термопару, защитную трубку, головку датчика, имеющую систему собственного воздушного принудительного охлаждения, в которой размещен штуцер подвода эталонного газа (воздуха) к внутреннему электроду и контакты токоотводов.

Датчик предназначен для работы при температурах газовых смесей

XI 00

Ьь

сЗ

с

до 1бОО°С. Трубка из ионопроводящей керамики имеет длину погружной части до 600 мм и т.о. сама выполняет функцию держателя чувствительного элемента. Это позволяет перенести узел крепления чувствительного кера- мического элемента к металлическим . деталям, к которому предъявляются требования высокой степени герметичности для разделения эталонного и а а лиз1 могЬтазоЬ, в гоПовку датчика, работающую вне печи, а слёдова тельнд в зоне низких температур. Однако температура головки, располагаемой у стенки печи, может превышать 150°С, что приводит к окислению контактов и потере сигнала и увеличивает вероятность разгерметизации узла крепления керамики с металлом. Это обстоятельство вызывает необхо-4 димость принудительного охлаждения головки воздухом до температуры ниже

150°с. . , . . /... .

Недостатком датчика является низкая механическая прочность керамической трубки большой длины. При контроле кислорода в стекловаренных пё- чах в зонах низкого давления чувствительный элемент должен выступать из стенки огнеупора на длину около: 160 мм (6 дюймов) при толщине кладки 600-1000 мм, что требует применения датчиков с длиной погружной части 1000 мм. При контроле углеродного потенциала в печах термообработки средней и большой производительности требуется погружение датчика на глубину 800-1000 мм. .

Датчик фирмы Корнинг Гласе имеет предельную длину рабочей части. 600 мм что ограничивает область его применения. В рабочем положении керамическая Трубка представляет собой

.консольную балку, защемлённую одним концом. Статические нагрузки, возникающие под действием собственной

массы трубки, НаТрузк1й ;Ът : вибраций вызывают разрушение керамики. При этом особенно нёбла Г Ъприятно горизонтальное расположение датчика. Колебание температуры трубки, особенно при её вводе и выводе из печи, способствуют йьТходу её строя. Для избежания ТёгшбвбГЬ удара датчик устанавливается в печь со ско рост ью не более 25 мм/мин, что только уменьшает, но не исключает вероятности его разрушения. .

10

15

20

25

30

35

40

45

50

55

Для повышения механической прочности и увеличения погружной части более благоприятным является выполнение держателя керамического чувствительного элемента из металла.

Наиболее близким к предлагаемому является погружной датчик, содержащий чувствительный элемент в виде керамической ячейки из ионопроводящего материала с внутренним и наружным электродами, держатель чувствительного элемента из жаропрочного токопро- водящего материала.

Недостаток датчика состоит в низкой температурной устойчивости. Узел соединения керамики с жаропрочным металлическим держателем (металлокера- мический узел) располагается в зоне высокой термпературы (до 1200°С в печах термообработки, до 1бОО°С в стекловаренных печах). Керамика и металлы имё ют существенное различие коэффициентов термического расширения (ТКР), причем ТКР при изменении температуры носит различный характер. С : повышением температуры разность ТКР металлов и керамики возрастает. Так, для диоксида циркония ТКР в диапазоне температур от 70 до ,1000°С изменяет- ся мало и имеет значения 7,7 , 1/°С. Для жаропрочных сплавов на никелевой основе ТКР при изменении температуры от 20 до 1000°С составляет (15-17)-Ю-6, 1/°С и в 1,5 раза превышает ТКР в диапазоне температур 20-200°С. При различии величин ТКР ;и их различном температурном ходе в металлокерамическом узле неизбежно возникают усилия, разрушающие слой ., высокотемпературного клея и как следствие этого приводящие к разгерметизации узла. С повышением температуры свыше 900°С усилия разрыва возрастают, что делает датчик непригодным Для ра брты в области высоких температур. В результате потери герметичности на сравнительный электрод поступает анализируемая смесь, что снижает точностные характеристики (паДеЙие точности, чувствительности, стабильности) и в конечном счете приводит к разрушению чувствительного элёмён та. Этому явлению способствует также поджатие патрубка для подвода эталонного газа к внутреннему электро- ду с целью обеспечения контакта, т.к. усилие регулируется субъективно и работает на, отрыв элемента.от держате51784906

ля. Отсутствие защитной трубы снижает надежность,т.к. керамическая ячеикг подвергается воздействию твердых частиц анализируемых атмосфер.

Недостаток датчика состоит в том, что его долговечность ограничивается сроком службы керамической ячейки и узла ее крепления к металлическому держателю. Керамическая ячейка и узел крепления подвержены более быстрому износу по сравнению с другими элементами конструкции датчика в силу указанных выше причин. Конструк10

ного элемента ячейки осуществляется с помощью трубки, соединенной с под водящим штуцером. Отвод воды произв дится через другой штуцер. Оба штуц ра укреплены на непогружаемой в печ части защитной трубы.

Введение воды в герметичную полость позволяет поддерживать температуру узла соединения керамики с металлической оправкой чувствительного элемента на уровне до 100-150°С в зависимости от расхода охладителя (в среднем около 0 4м3/с). При

ция погружаемой части датчика выпол- 15 таких значениях температур значения

нена неразъемной, что делает невозможным съем чувствительного элемента и приводит к необходимости замены датчика в целом. Это существенно сказывается на показателях надежности, сокращая срок службы датчика в 3- 4 раза.

Цель изобретения состоит в по-, еышении верхнего предела рабочих температур, стабильности показаний и увеличении срока службы погружного твердоэлектролитного датчика.

Указанная цель достигается тем, что между защитной трубой и держателем чувствительного элемента погружного твердоэлектролитного датчика образована заполняемая проточной водой герметичная полость с помощью укрепленных в торцах защитной трубы фланца и внутренней перегородки головки датчиками втулки с полым наконечником, имеющим внутреннюю и наружную резьбу для крепления съемного чувствительного элемента и экрана из жаропрочного материала, в непогружаемой части защитной трубы расположены два штуцера, один из которых соединен с установленной в герметичной полости трубкой для подачи воды к месту крепления съемного чувстви- тельного элемента, а второй служит для отвода воды.

Сущность изобретения состоит в том, что узел соединения керамической ячейки с держателем чувствительного элемента через промежуточную металлическую оправку подвергается принудительному охлаждению водой, для чего образована герметичная по лость между держателем и защитной трубой с помощью установленных в торцах защитной трубы фланца и втулки с полым наконечником. Подача холодной воды к месту крепления чувствитель

6

0

ного элемента ячейки осуществляется | с помощью трубки, соединенной с под- водящим штуцером. Отвод воды производится через другой штуцер. Оба штуцера укреплены на непогружаемой в печь части защитной трубы.

Введение воды в герметичную полость позволяет поддерживать температуру узла соединения керамики с металлической оправкой чувствительного элемента на уровне до 100-150°С в зависимости от расхода охладителя (в среднем около 0 4м3/с). При

5

ТКР материалов узла практически не изменяются и близки друг к другу (расхождение до 25%), что существенно упрощает технологию изготовления

0 этого узла, снижает требования к склеивающему материалу повышает механическую и температурную устойчивость датчика в практически не огра- гиченном сверху диапазоне температур.

Охлаждение узла соединения керамики с металлом позволяет чувствительный элемент датчика выполнить съемным. Это повышает срок службы датчика в целом. Экран чувствительного

0 элемента выполнен также съемным, что облегчает крепление чувствительного элемента и защищает чувствительный элемент от абразивного воздействия анализируемой среды.

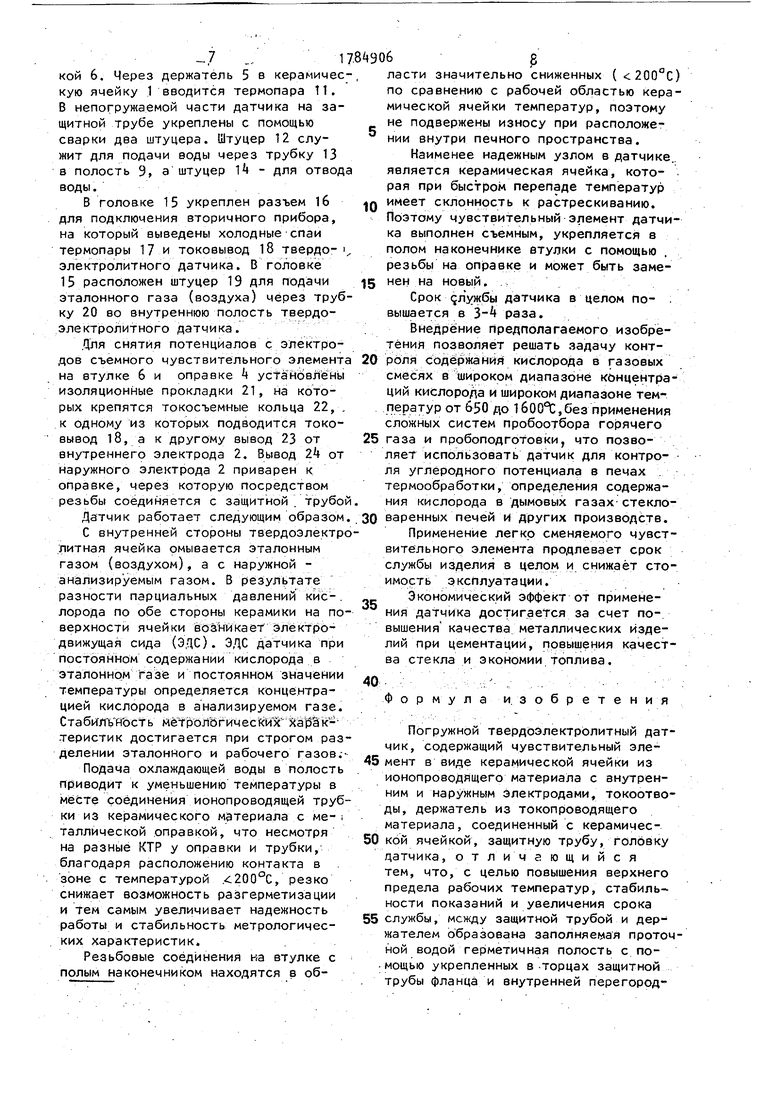

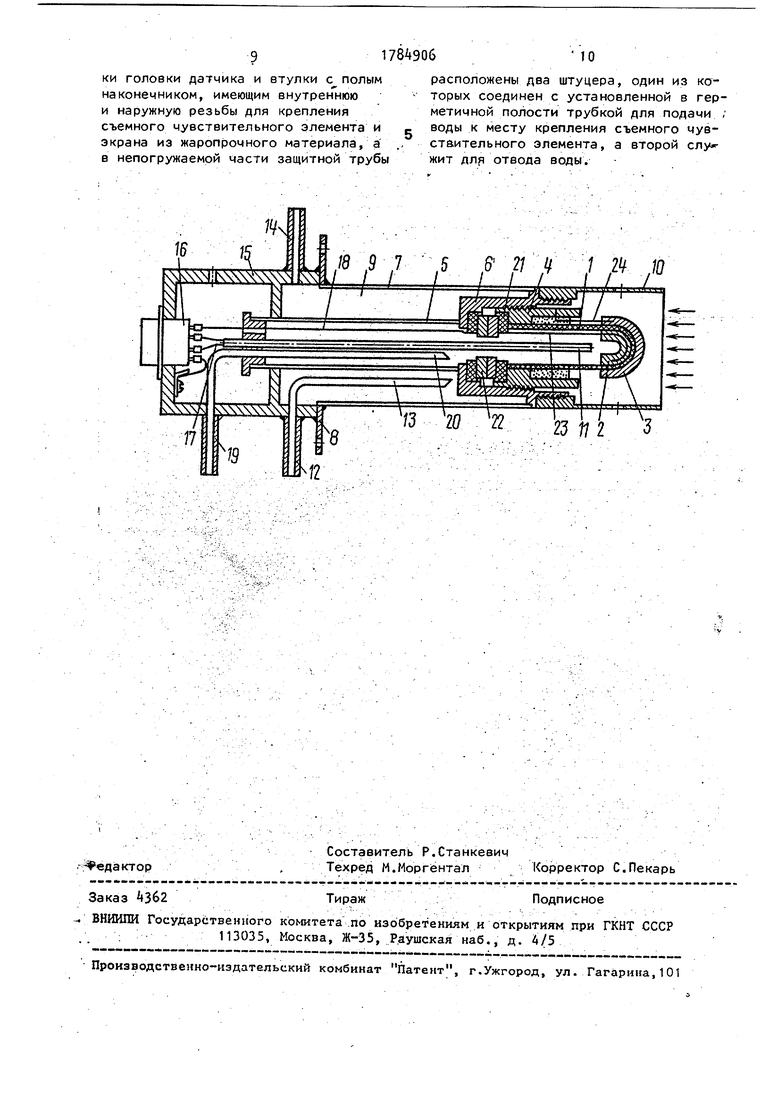

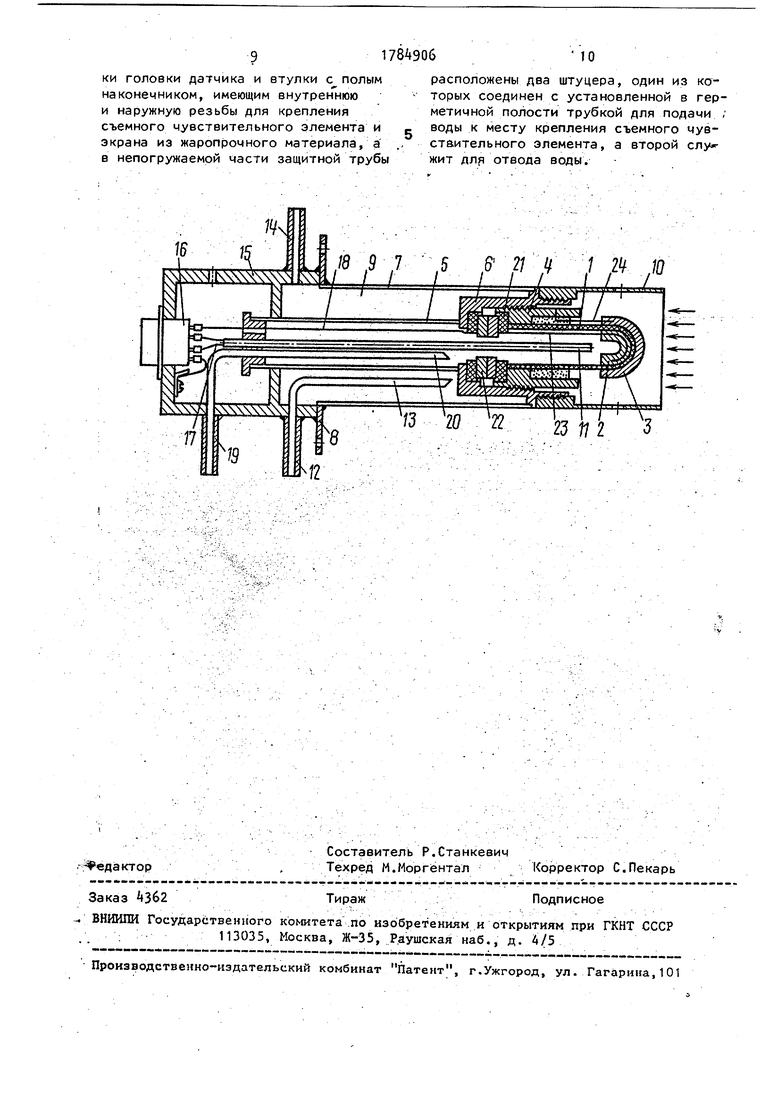

д На чертеже пбкаэан погружной электролитный датчик.

Керамическая ячейка 1 чувствительного элемента датчика представляет собой закрытую с одной стороны труб0 КУ из ионопроводящего керамического материала. С внутренней и внешней стороны ячейки 1 расположены электроды 2 и 3. Ячейка 1 укреплена с помощью клея в металлической оправке 4,

5 с наружной стороны которой нанесена резьба. Оправка k соединяется с держателем 5 через втулку 6 с полым наконечником, имеющим внутреннюю и наружную резьбу. При этом оправка 4

0 ввинчивается внутрь полого наконечника втулки 6.

Защитная труба 7 соединяется с держателем 5 через фланец 8 и втулку 6 посредством сварки, что создает

е герметичную полость 9, в которую подается вода для охлаждения датчика. Чувствительный элемент датчика закрыт экраном 10, который посредством внутренней резьбы соединяется с втул 7

1784906

кой 6. Через держатель 5 в керамическую ячейку 1 вводится термопара tl. В непогружаемой части датчика на защитной трубе укреплены с помощью сварки два штуцера. Штуцер 12 служит для подачи воды через трубку 13 в полость 9, а штуцер 14 - для отвода воды.

В головке 15 укреплен разъем 16 для подключения вторичного прибора, на который выведены холодные спаи термопары 17 и токовывод 18 твердо- ,, электролитного датчика. В головке 15 расположен штуцер 19 для подачи эталонного газа (воздуха) через трубку 20 во внутреннюю полость твердо- электролитного датчика.

Цля снятия потенциалов с электродов съемного чувствительного элемента на втулке 6 и оправке 4 установлены изоляционные прокладки 21, на которых крепятся токосъемные кольца 22, к одному из которых подводится токовывод 18, а к другому вывод 23 от внутреннего электрода 2. Вывод 24 от наружного электрода 2 приварен к оправке, через которую посредством резьбы соединяется с защитной трубой

Датчик работает следующим образом.

С внутренней стороны твердоэлектро литная ячейка омывается эталонным газом (воздухом), а с наружной - анализируемым газом. В результате разности парциальных давлений кислорода по обе стороны керамики на поверхности ячейки возникает электродвижущая сида (Э1С). ЭДС датчика при постоянном содержании кислорода в эталонном газе и постоянном значении температуры определяется концентрацией кислорода в анализируемом газе. Стабильность метрологических теристик достигается при строгом разделении эталонного и рабочего газов.Подача охлаждающей воды в полость приводит к уменьшению температуры в месте соединения ионопроводящей трубки из керамического материала с ме- , таллической оправкой, что несмотря на разные КТР у оправки и трубки, благодаря расположению контакта в зоне с температурой 200°С, резко снижает возможность разгерметизации и тем самым увеличивает надежность работы и стабильность метрологических характеристик.

Резьбовые соединения на втулке с полым наконечником находятся в об

8

0

5

0

0

ласти значительно сниженных (200°С) по сравнению с рабочей областью керамической ячейки температур, поэтому не подвержены износу при расположении внутри печного пространства.

Наименее надежным узлом в датчике является керамическая ячейка, которая при быстром перепаде температур имеет склонность к растрескиванию. Поэтому чувствительный элемент датчика выполнен съемным, укрепляется в полом наконечнике втулки с помощью резьбы на оправке и может быть заменен на новый.

Срок службы датчика в целом повышается в 3-4 раза.

Внедрение предполагаемого изобретения позволяет решать задачу контроля содержания кислорода в газовых смесях в широком диапазоне концентраций кислорода и широком диапазоне температур от 650 до ,без применения сложных систем пробоотбора горячего 5 газа и пробоподготовки, что позволяет использовать датчик для контроля углеродного потенциала в печах термообработки, определения содержания кислорода в дымовых газах стекловаренных печей и других производств.

Применение легко сменяемого чувствительного элемента продлевает срок службы изделия в целом и снижает стоимость эксплуатации.

Экономический эффект от применения датчика достигается за счет повышения качества металлических изделий при цементации, повышения качества стекла и экономии топлива.

0

Формула изобретения

Погружной твердоэлектролитный датчик, содержащий чувствительный эле5 мент в виде керамической ячейки из ионопроводящего материала с внутренним и наружным электродами, токоотво- ды, держатель из токопроводящего материала, соединенный с керамичес0 кой ячейкой, защитную трубу, головку датчика, отличающийся тем, что, с целью повышения верхнего предела рабочих температур, стабиль ности показаний и увеличения срока

5 службы, между защитной трубой и держателем образована заполняемая проточной водой герметичная полость с помощью укрепленных в торцах защитной трубы фланца и внутренней перегород5

ки головки датчика и втулки с полым наконечником, имеющим внутреннюю и наружную резьбы для крепления съемного чувствительного элемента и экрана из жаропрочного материала, а в непогружаемой части защитной трубы

ГС

i

/9 .9 ,7 .5 р 21 У 1 & Ю

Редактор

Составитель Р.Станкевич Техред М.Моргентал

Заказ 4362

Тираж

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

расположены два штуцера, один из которых соединен с установленной в герметичной полости трубкой для подачи , воды к месту крепления съемного чувствительного элемента, а второй жит для отвода воды.

23 112

Корректор С.Пекарь

Подписное

Авторы

Даты

1992-12-30—Публикация

1990-09-25—Подача