Изобретение относится к области противопожарной техники, а именно к способам тушения пожаров с помощью газоаэрозольной смеси, получаемой при горении пиротехнических составов.

Предлагаемый способ пожаротушения и устройство для его осуществления позволяют обеспечить эффективное пожаротушение при возникновении экстремальной пожарной ситуации, а также обеспечить жизнедеятельность человека и других живых организмов, оказавшихся в зоне пожара.

Известен способ и устройство для тушения пожара (RU, 2072135, кл. A 62 C 3/00, 1996) (1). Согласно данному способу, при горении пиротехнического заряда образуется газоаэрозольная смесь, которая взаимодействует с продуктами горения в зоне пожара и приводит к тушению пожара. Перед введением в защищаемый объем газоаэрозольную смесь подвергают охлаждению, которое осуществляют за счет ее взаимодействия с веществами с высокой теплопоглощающей и газовыделяющей способностью, выбранными из ряда карбонатов, гидратов, гидрооксидов, оксалатов в виде гранул или таблеток.

Устройство для осуществления данного способа состоит из корпуса с пиротехническим составом, теплозащитным слоем, выходным отверстием. Воспламенение пиротехнического состава осуществляют стандартным узлом воспламенения. Охлаждение образующейся при горении пиротехнического состава газоаэрозольной смеси осуществляют в блоке охлаждения, который выполнен в виде емкости, заполненной охлаждающими веществами, и расположен в корпусе между пиротехническим составом и выходным отверстием.

Применение данного способа и устройства имеет существенный недостаток, а именно - высокую токсичность продуктов сгорания пиротехнического состава, состоящего из: 12% KClO4, 60% KNO3, 18% C3H5O, 10% Mg. При термическом разложении такой пиротехнической смеси неизбежно образуются токсичные газы: Cl2, NO, NO2, NH3, HCN, CO, CH4.

Использование в качестве охладителя карбонатов, гидратов и оксалатов ведет к дополнительному повышению концентрации токсичных газов, которые образуются при их разложении во время взаимодействия с горячей газоаэрозольной смесью. Так, при разложении оксалата калия K2C2O4 образуются CO2, CO, H2O, K2CO3, а при разложении гидрокарбоната магния MgCO3 • 5H2O-MgO, H2O, CO2. Образующиеся пары воды могут вступать в реакцию с хлором, окислами азота, двууглекислым газом, в результате которых образуются кислоты HCl, HNO3, H2CO3, которые в свою очередь оказывают вредное воздействие на оказавшиеся в зоне пожара жировые организмы и окружающие предметы.

Для достижения значительного эффекта охлаждения газоаэрозольного потока необходимо использовать массу вышеуказанных веществ, равную или значительно превосходящую массу аэрозольобразующего состава, что в свою очередь будет приводить к увеличению доли токсичной газовой составляющей, образующейся при разложении охладителя.

Известен пиротехнический газоаэрозольобразующий состав (RU 2101054, кл. A 62 C 3/00, 1998 г.), который включает в качестве окислителя нитрат калия с удельной поверхностью частиц не менее 1500 см2/г 67-72 масс.%, в качестве горюче-связующего - фенолформальдегидную смолу с размерами частиц не более 10 мкс - 8-12 масс.% и в качестве газоаэрозольобразователя - дициандиамид с размерами частиц не более 15 мкм - остальное. Состав может дополнительно содержать бикарбонат калия, или бензоат калия, или гексацианоферрат калия в количестве 4-12 масс.%.

В качестве недостатков данного пиротехнического состава можно отметить:

- низкую скорость горения состава (около 2,4 мм/с), что обуславливает низкую скорость пожаротушения. Этим составам характерна растянутость профиля температур горения (от конденсированной фазы состава до самой горячей точки пламени), что усложняет устройство охлаждения пожаротушащей газоаэрозольной смеси;

- низкую массовую долю (не более 64%) твердой фазы, являющейся основным пожаротушащим компонентом газоаэрозольной смеси;

- токсичность продуктов сгорания пиротехнического состава. Хотя данный состав и обладает пониженным содержанием в продуктах сгорания таких газов, как CO2, NH3, но не решает полностью проблем токсичности из-за наличия в достаточно больших концентрациях продуктов неполного окисления CO, NO, HCN.

Известен способ объемного пожаротушения (RU, 2087170, кл. A 63 C 13/22, 1997), заключающийся в том, что в защищаемый объем вводят предварительно доокисленные и охлажденные продукты сгорания твердого топлива. Процесс доокисления осуществляют в эжекционном потоке, используя в качестве окислителя кислород окружающего воздуха либо другой газовый окислитель, подаваемый в генератор под давлением. Охлаждение продуктов сгорания осуществляют за счет теплообмена через стенки теплообменника с жидким охладителем существующих систем охлаждения двигателей внутреннего сгорания автомобилей.

Данный способ имеет существенные недостатки:

- низкая эффективность процесса доокисления продуктов неполного сгорания. Данный способ предусматривает использование для доокисления газов процесса эжекции окружающего воздуха. Однако, концентрации эжектируемого кислорода воздуха не достаточно для полного доокисления всего объема газов, выделившегося при горении состава. Существенное увеличение концентрации кислорода возможно только через увеличение коэффициента эжекции, что сопряжено с необходимостью увеличения размеров эжекционной насадки и значительного увеличения скорости потока газоаэрозольной смеси. В свою очередь это приводит к повышению давления в камере сгорания и, как следствие, появляется необходимость удовлетворять более высокие требования прочности корпуса устройства.

В случае организации подачи окислителя из специального газового баллона под давлением также возникает необходимость усложнения конструкции устройства;

- низкая эффективность охлаждения продуктов сгорания жидкими охладителями из действующих систем охлаждения. Так, например, для двигателей внутреннего сгорания для охлаждения используют, как правило, воду или тосол (смесь 40/60 полиэтиленгликоля и воды), температура закипания которых не превышает 100-130oC. Следовательно, для эффективного охлаждения получаемой при горении газоаэрозольной смеси с температурой 800-1000oC необходимо иметь большую поверхность теплообмена либо большую скорость потока охлаждающей жидкости. Выполнение этих условий приводит к существенному увеличению металлоемкости устройства и затрудняет его практическое использование.

Наиболее близким аналогом к заявляемому изобретению является способ объемного пожаротушения, реализуемый с помощью устройства и системы пожаротушения на его основе (RU, 94002970, кл. A 62 C 35/00, 1996 г.) (2). Основные стадии данного способа сводятся к следующему:

- сжигание аэрозольгенерирующего заряда состава;

- охлаждение полученной газоаэрозольной смеси за счет прохождения ее через теплопоглотительный заряд;

- доокисление продуктов горения за счет прохождения охлажденной газоаэрозольной смеси через окислительный заряд;

- истечение газоаэрозольной смеси в зону пожара и его тушение.

На всех стадиях используют катализаторы окисления продуктов горения, выбранные из ряда: металлы: никель, кобальт, железо, марганец, хром, алюминий, магний, медь, платина, серебро, их окислы и/или перекиси, соли, а также их сплавы и смеси. Аэрозольгенерирующий состав, теплопоглотительный заряд и окислительный заряд могут быть покрыты или содержать в своем составе указанные катализаторы. В качестве окислителя используют вещества из ряда: нитрат аммония, калия, натрия, кальция, бария, стронция, перхлорат аммония, калия, натрия или их смеси.

Основным существенным недостатком данного способа является:

- неэффективность использования катализаторов окисления и, как следствие, процесс доокисления продуктов сгорания малоэффективен, а это, в свою очередь, приводит к повышенному содержанию в газоаэрозольной смеси токсичных газов.

Низкая эффективность доокисления обусловлена тем, что:

- применение указанных катализаторов в газоаэрозольгенерирующем составе или на его поверхности оказывает каталитическое воздействие на реакции разложения компонентов, которые происходят в конденсированной фазе состава и практически не оказывают влияния на реакции в газовой фазе. Основным результатом воздействия этих катализаторов может быть только увеличение или уменьшение скорости разложения компонентов и, как следствие, увеличение или уменьшение скорости горения всего состава в целом. Таким образом не происходит полное доокисление продуктов сгорания;

- применение указанных катализаторов в составе химического охладителя также действует, в первую очередь, на скорость его разложения и только потом, при разложении гранул или таблетки теплопоглотителя, может оказывать каталитическое воздействие на реакции доокисления CO, NO, HCN, NH3. Однако, так как температура газов при прохождении теплопоглотительного заряда падает, то и эффективность доокисления становится небольшой;

- эффективность специального окислительного заряда, установленного непосредственно перед выходным отверстием, также невелика. Это обусловлено прежде всего тем, что газоаэрозольная смесь подходит к этой стадии уже охлажденной, а так как скорость потока через этот окислительный заряд велика, то реакции доокисления не успевают проходить в полном объеме. Чтобы повысить эффективность доокисления необходимо увеличить объем окислительного заряда, а это в свою очередь может уменьшать скорость истечения и, соответственно, увеличивать давление в корпусе устройства, которое может привести к его разрушению со взрывом.

Таким образом, известные технические решения не позволяют достичь одновременно большей совокупности требуемых свойств:

- низкого уровня токсичности газоаэрозольной смеси;

- низкой температуры газоаэрозольной смеси при сохранении высокой пожаротушащей эффективности.

Техническим результатом, достигаемым способом, согласно изобретению является:

- уменьшение токсичности пожаротушащей газоаэрозольной смеси, подаваемой в защищаемый объем, прежде всего за счет уменьшения содержания NO, CO, NH3, HCN и уменьшения доли аэрозольных частиц размерами менее 1 мкм;

- снижение температуры пожаротушащей газоаэрозольной смеси, подаваемой в защищаемый объем и, как следствие, исключение возможности появления зоны пламени и искр при сохранении высокой пожаротушащей эффективности состава.

Указанный технический результат достигается тем, что в способе объемного пажаротушения, заключающемся во введении в защищаемый объем охлажденной газоаэрозольной смеси, полученной:

а) инициированием горения пиротехнического состава, обеспечивающего заранее заданные профиль температур горения, состав газовой и аэрозольной фазы;

б) доокислением продуктов неполного сгорания пиротехнического состава путем пропускания их через слой каталитически активного вещества, расположенного в зоне максимальных температур до конца процесса горения состава;

в) охлаждением продуктов горения и доокисления за счет взаимодействия с веществами с высокой теплопоглощающей способностью при одновременной их фильтрации по составу и размерам.

В качестве пиротехнического состава, обеспечивающего заданный состав газовой фазы и профиль температур, используют газоаэрозольобразователь - дициандиамид, горючее связующее - поликонденсат формальдегида с фенолом, окислитель - нитрат калия, при этом газоаэрозольобразователь, горючее-связующее и окислитель состоят из двух фракций: 40-80 мкм и 7-15 мкм при соотношении мас.% 80:20, 70-120 мкм и 10-25 мкм при соотношении масс.% 70:30, 15-25 мкм и 1-7 мкм при соотношении мас.% 25:75, соответственно, при следующем содержании компонентов в масс.%:

Газоаэрозольобразователь - 9-20

Горючее-связующее - 6-14

Окислитель - Остальное

Способ характеризуется также и тем, что компоненты берут в следующем соотношении, мас.%:

Газоаэрозольобразователь - 19

Горючее-связующее - 11

Окислитель - Остальное

В качестве веществ с высокой теплопоглощающей способностью в способе используют вещества, выбранные из группы алюмосиликатов, например цеолит, и силикагелей.

Каталитическое доокисление осуществляют на поверхности цеолита, расположенного на решетке, выполненной из меди или медьсодержащего материала.

Указанный состав при своем горении обеспечивает:

- постоянный профиль температур горения (от 460oC в конденсированной фазе до 750oC в самой горячей точке пламени); при этом каталитическое доокисление осуществляют на поверхности гранул активированной окиси алюминия пористой структуры, расположенных на металлической решетке;

- постоянное соотношение между газовой и аэрозольной фазами на уровне 30-70 соответственно, при массовой доле частиц аэрозоля 1-2 мкм в составе аэрозольной фазы не менее 70%;

- постоянство химического состава и концентрации газовой фазы, образующейся при горении состава.

Если необходимо увеличить скорость горения пиротехнического состава, то необходимо увеличить долю частиц меньших размеров. Этого достигают, используя в качестве газоаэрозолеобразователя - дициандиамид с частицами 40-80 мкм и 7-15 мкм при соотношении масс.% 10:90, а окислитель - нитрат калия с частицами 15-25 мкм и 1-7 мкм при соотношении масс.% 5:95, а в качестве связующего берут поликонденсат формальдегида с фенолом при следующем содержании компонентов, мас.%:

Газоаэрозолеобразователь - 9-20

Горючее-связующее - 6-14

Окислитель - Остальное

При этом частицы фенолформальдегидной смолы предварительно растворяют в этиловом спирте. Полученный 60% раствор используют для получения пиротехнического состава. В процессе получения состава этиловый спирт удаляют. Этот состав обеспечивает профиль температур горения от 460oC в конденсированной фазе до 1050oC в самой горячей точке пламени.

Согласно современным представлениям (В.С. Иличкин, В.Г.Васильев, В.Л. Смирнов. Экспериментальное обоснование метода определения токсичности продуктов горения жидких и порошкообразных веществ. Пожаровзрывобезопасность, 1997, N 4, с.11-15) о токсичности продуктов горения жидких и порошкообразных веществ, практически все органические вещества, молекулы которых содержат углерод и азот и которые потенциально могут быть компонентами газоаэрозольобразующих составов, при своем термоокислительном разложении и горении выделяют в большей или меньшей концентрации токсичные газообразные вещества NO, CO, CO2, HCN, NH3 и т.п. Чтобы свести к минимуму вредное токсичное воздействие пожаротушащей газоаэрозольной смеси на человека, живые организмы и окружающую среду, способ введения в защищенный объем газоаэрозольной смеси и устройство для его осуществления должны предусматривать эффективную нейтрализацию этих газов. В этой связи при осуществлении предлагаемого способа используют операции на поверхности каталитически активных веществ, выбранных из группы алюмосиликатов (например, цеолиты).

В настоящее время известны цеолиты типа KA, NaA, NaX, что соответствует классификации США соответственно 3A, 4A, 13X. Структура цеолитов типа A состоит из больших и малых адсорбционных полостей. Химическая формула цеолита NaA: Na2O • Al2O3 • Al2O3 • 2SiO2 • 4SH2O. В состав элементарной ячейки входит одна большая и одна малая полость. Большая полость имеет практически сферическую форму диаметром 1,14 нм. Она соединена с шестью соседними большими полостями восьмичленными кислородными кольцами диаметром 0,42 нм и с восемью малыми полостями шестичленными кислородными кольцами диаметром 0,22 нм. На фиг.1 представлена структура синтетических цеолитов типа A(а) и X(б). Цеолиты типа X имеют схожее структурное построение. Отличие заключается в том, что каждая большая полость имеет четыре входа, образованных двенадцатичленными кислородными кольцами диаметром 0,8-0,9 нм. Вследствие этого структура цеолитов такого типа более открыта и доступна для молекул газов (Н.В.Кельцев. Основы адсорбционной техники. М., Химия, 1984, с.45).

Выделившийся при сгорании пиротехнического состава горячий ( τ ≈ 750oC) газоаэрозоль вызывает нагрев поверхности цеолита. Повышение температуры приводит к усилению термической пульсации решетки цеолита, что облегчает проникновение молекул газов в адсорбционную полость, образованную кислородными кольцами. Внутри полости создается такой режим (температура, давление), при котором на активной поверхности полостей цеолита протекают реакции каталитической нейтрализации:

2NOt ---> N2 + O2; 2COt ---> 2C + O2 (1)

Выделившийся при этих реакциях кислород расходуется в реакциях доокисления продуктов неполного сгорания пиротехнического состава:

2CO + O2 ---> 2CO2

2H2 + O2 --->2H2O

2NH3 + 1,5O2 ---> N2 + 3H2O

CH4 + 2O2 ---> CO2 + 2H2O (2)

Реакции нейтрализации (1) и последующие за ними реакции доокисления (2) эффективно протекают при температурах выше 700oC. В этой связи узел доокисления, представляющий собой слой цеолита, заключенный между двумя металлическими решетками, размещают в зоне максимальных температур (700oC) горения заданного пиротехнического состава. При температурах ниже 700oC скорость реакций (1) и (2) будет невелика. При температурах выше 800oC происходят большие термические пульсации решетки цеолита, которые приводят к развалу полостей, и реакции не протекают вовсе.

В этом случае целесообразно применять в качестве каталитически активного вещества искусственно полученные гранулы активированной окиси алюминия (Al2O3) пористой структуры. Эти гранулы выдерживают термические пульсации структуры до 1100oC без ее разрушения.

Эффективность каталитических реакций можно повысить, если цеолит размещать на решетке из меди или медьсодержащего сплава. При термической пульсации структуры цеолита в нее могут быть внедрены катионы Cu2+ за счет обмена катионов Na+. Полученный таким образом, модифицированный в процессе воздействия горячей газоаэрозольной смеси, цеолит увеличивает свою каталитическую активность и, как следствие, концентрация токсичных газов в составе газоаэрозольной смеси уменьшается.

В качестве каталитически активных веществ с высокоразвитой поверхностью (300 - 345 м2/г) можно использовать высокопористую активированную окись алюминия. После каталитического доокисления газовая фаза поступает в объем, разделяющий блоки доокисления и охлаждения, где происходит ее перемешивание с твердой фазой продуктов горения пиротехнического состава.

Очищенная от токсичных продуктов неполного сгорания газоаэрозольная смесь охлаждается за счет непосредственного контакта с твердым охладителем. В качестве твердого охладителя выбирают вещества с высокой теплопоглощающей способностью из ряда: силикагель, цеолит или их смеси, а также окись алюминия. Эти вещества имеют высокоразвитую поверхность и пористую структуру, способную адсорбировать различные химические соединения, в том числе и воду. Так, например, для цеолита типа A объем большой полости составляет Vб = 0,776 нм3. В ней при полном заполнении помещается 24 молекулы воды.

Охлаждение газоаэрозольной смеси указанным твердым охладителем происходит за счет теплообмена, при этом тепло горячей смеси затрачивается на нагрев твердого охладителя, десорбцию воды и перевод ее в парообразное состояние. С другой стороны, углерод, который выделяется при горении пиротехнического состава и в результате реакции (1), вступает в эндотермические реакции с десорбированными парами воды по реакции:

C + 2H2O ---> CO2 + 2H2 - 178,15 КДж (3)

Это обстоятельство также приводит к дополнительному охлаждению газоаэрозольной смеси. В результате чего в защищаемый объем попадает смесь с температурой 280oC без искр и пламени. Ее пожаротушащее воздействие складывается в основном из 2-х факторов:

- отбор тепла пламени горящего пожара;

- дезактивация активных атомов и радикалов пламени горящего пожара на поверхности твердых высокоактивных аэрозольных частиц. Тушение пожара происходит в течение нескольких секунд и при этом не оказывается вредного влияния на живые организмы и окружающую среду.

Сопоставительный анализ предлагаемого способа пожаротушения с прототипом выявил отличительные признаки, заключающиеся:

- в способе каталитического доокисления продуктов неполного сгорания, который проводят:

а) перед охлаждением газоаэрозольной смеси;

б) на высокоразвитой поверхности веществ, выбранных из группы алюмосиликатов, например, цеолиты;

в) в зоне максимальной температуры (750oC) профиля температуры горения пиротехнического состава для конца горения состава;

- в использовании заданного пиротехнического состава, обеспечивающего постоянный профиль температур и состав газовой фазы, и который включает в качестве газоаэрозольобразователя - дициандиамид, в качестве горюче-связующего - поликонденсат формальдегида с фенолом и в качестве окислителя - нитрат калия, при этом газоаэрозольобразователь, горючее-связующее и окислитель состоят из двух фракций: 40 - 80 мкм и 7 - 15 мкм при соотношении масс.% 70: 30, 15 - 25 мкм и 1 - 7 мкм при соотношении масс.% 25:75 соответственно, при следующем содержании компонентов в масс.%:

Газоаэрозольобразователь - 9 - 20

Горючее-связующее - 6 - 14

Окислитель - Остальное

- в использовании твердого охладителя, выбранного из группы силикагелей, алюмосиликатов (цеолит).

Способ пожаротушения согласно изобретению не может быть осуществлен в полном объеме в известных устройствах пожаротушения.

Известно устройство (1) пожаротушения, содержащее корпус с пиротехническим зарядом, теплозащитным слоем, выходным отверстием, узлом воспламенения и блоком охлаждения, при этом блок охлаждения выполнен в виде емкости, заполненной гранулами или таблетками охлаждающего вещества, и расположен между пиротехническим зарядом и выходным отверстием. Охлаждающие вещества выбраны из ряда: карбонатов, гидратов, гидроксидов, оксалатов, которые обладают высокой теплопоглощающей способностью и высокой газовыделяющей способностью.

Основным недостатком этого устройства является то, что оно не может обеспечить получение нетоксичной газоаэрозольной смеси. Это объясняется тем, что блок охлаждения расположен перед выходным отверстием, а сам процесс охлаждения сопровождается выделением токсичных оксидов углерода, которые без доокисления и фильтрации поступают в защищаемый объем в составе газоаэрозольной смеси.

Наиболее близким к заявляемому является устройство (2), состоящее из термостойкого контейнера с размещенными в нем последовательно аэрозольгенерирующим зарядом, термопоглотительным зарядом, окислительным зарядом, который располагают перед выходным отверстием. При этом все перечисленные заряды могут содержать катализаторы окисления, выбранные из ряда металлов: никель, кобальт, железо, марганец, хром, алюминий, магний, медь, платина, серебро, а также их окислов и/или перекисей, солей перечисленных металлов, их сплавов и смесей. Теплопоглотительный заряд может дополнительно содержать 10 - 60% масс. окислителя, выбранного из ряда нитратов аммония, калия, натрия, кальция, бария, стронция или перхлоратов аммония, калия, натрия или их смеси.

Данное устройство обладает существенным недостатком, а именно высоким уровнем токсичности пожаротушащей газоаэрозольной смеси. Этот недостаток объясняется выбором веществ применяемых в качестве окислителя и которые при своем разложении выделяют не только кислород, который идет на доокисление CO, NO, NH3, HCN, но и токсичные продукты. Так, при разложении нитратов выделяются NO, NO2, а перхлоратов - HCl, NH3, Cl. Таким образом, вне зависимости от того, где расположен конструктивно окислитель данного типа в составе теплопоглотительного заряда или в виде отдельно выделенного окислительного заряда, газоаэрозольная смесь, выходящая из данного устройства, будет содержать токсичные продукты.

Указанные недостатки устранены в устройстве согласно изобретению.

Технический результат, достигаемый устройством, состоит в следующем:

- в снижении уровня токсичности пожаротушащей газоаэрозольной смеси за счет повышения эффективности доокисления продуктов сгорания;

- в упрощении конструкции устройства при обеспечении высокой пожаротушащей эффективности и повышении уровня безопасности при его эксплуатации.

Указанный технический результат достигается тем, что в устройстве объемного пожаротушения, содержащем корпус с выходным отверстием и с размещенной в корпусе теплоизолированной от его стенок камерой сгорания с пиротехническим составом и инициирующим устройством, блок охлаждения и блок с каталитически активным веществом, для осуществления способа объемного пожаротушения по любому из пп. 1 - 5 блок доокисления выполнен в виде двух решеток с заполнением пространства между ними каталитически активным веществом, которое представляет собой алюмосиликат, и расположен в камере сгорания над пиротехническим составом в зоне максимальных температур профиля горения пиротехнического состава, а устройство дополнительно имеет компенсирующий узел, обеспечивающий расположение блока доокисления в зоне максимальных температур профиля горения состава.

Блок охлаждения выполнен в виде, по меньшей мере, двух решеток, пространство между которыми заполнено гранулами веществ, выбранных из группы алюмосиликатов, силикагелей или их смесей с естественной или искусственной влажностью.

Размер и количество отверстий в решетках, используемых для блоков доокисления и охлаждения, зависит от заданной скорости истечения газоаэрозольной смеси и определяется экспериментально с учетом газодинамического сопротивления этих блоков.

Для регулирования газодинамического сопротивления используют гранулы различной геометрической формы (цилиндр, сфера), а также различной функции распределения гранул по размерам. При этом существенную роль играет расстояние между решетками, которое определяет объем засыпки гранул. Каждая пара решеток может быть установлена одна относительно другой с помощью фиксирующего кольца заданной высоты.

Устройство пожаротушения дополнительно снабжено компенсирующим узлом, который может быть выполнен в виде упругого элемента из пружинной стали и может быть расположен в различных зонах корпуса. Этот узел осуществляет компенсацию линейного смещения профиля температур горения пиротехнического состава и обеспечивает расположение блока доокисления в зоне максимальных температур профиля температур горения состава.

Компенсирующий узел расположен между блоком охлаждения и выходным отверстием или в донной части корпуса, или между блоком доокисления и блоком охлаждения.

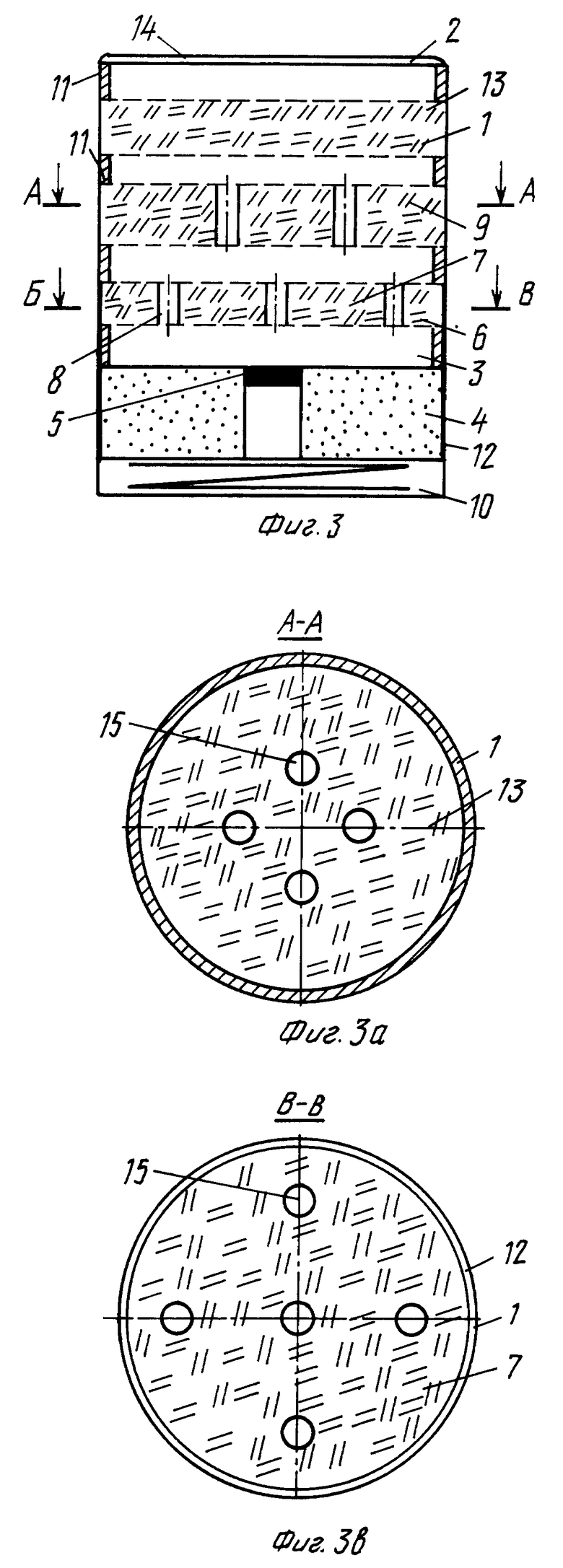

На чертежах схематично изображено устройство согласно изобретению.

На фиг. 1 представлен общий вид структуры цеолитов:

а) тип A, б) тип X,

на фиг. 2, 3, 4 - представлены варианты исполнения устройства.

Фиг. 2 - общий вид устройства, где:

1 - корпус;

2 - выходное отверстие;

3 - камера сгорания;

4 - пиротехнический состав;

5 - инициирующее устройство;

6 - блок каталитического доокисления;

7 - гранулы алюмосиликата;

8 - решетки;

9 - блок охлаждения;

10 - компенсирующий узел;

11 - фиксирующие кольца;

12 - теплоизолятор;

13 - гранулы охладителя;

14 - предохранительная пленка.

Фиг. 2а. Разрез фиг. 2 по А-А.

Фиг. 3 - общий вид варианта устройства согласно изобретению (нумерация и обозначения элементов соответствуют фиг. 2).

Фиг. 4 - общий вид варианта устройства (нумерация и обозначения элементов соответствуют фиг. 2).

Фиг. 4а - разрез фиг. 4 по А-А.

Устройство работает следующим образом (пояснение к фиг. 2).

При возникновении пожара происходит срабатывание инициирующего устройства 5, которое воспламеняет пиротехнический состав 4, размещенный в камере сгорания 3. При сгорании пиротехнического состава образуется горячая газоаэрозольная смесь, содержащая твердую фазу аэрозольных частиц (K2CO3, KHCO3, NH4HCO3, KNO2, C и др.) и газовую фазу (CO, CO2, NO, NO2, HCN, NH3, CH4, H2O). Полученная газоаэрозольная смесь через отверстия решетки 8 поступает в блок каталитического доокисления 6, где взаимодействует с гранулами алюмосиликата (цеолит) 7.

Частицы твердой фазы газоаэрозольной смеси, имеющие размеры, значительно большие, чем размер окон во внутренней полости цеолита (см. фиг. 1), не проникают внутрь полостей, а обтекают наружную поверхность цеолита по каналам, образованным между гранулами при его засыпке.

Газы, размеры молекулы которых не превышают 0,4 мм (CO, CO2, NH3, NO, NO2), через окна в структуре цеолита проникают в его внутренние полости, образованные атомами кислорода, где и происходит их каталитическое доокисление при температуре ~ 750oC.

Чтобы обеспечить постоянство химического и массового состава газовой и твердой фаз, а также стабильность температурного режима применяют пиротехнический состав с заданной функцией по размерам частиц его ингредиентов и их заданной массовой долей.

Для исключения колебания температурного режима доокисления за счет смещения зоны максимальных температур температурного профиля горения состава устройство снабжено компенсирующим узлом 10, который выполнен в виде кольцевой пружины, подпирающей за счет упругой силы блок каталитического доокисления к фиксирующему кольцу 11. Высота фиксирующего кольца задает постоянное расстояние от зоны максимальных температур температурного профиля горения состава до блока каталитического доокисления. В процессе горения состава блок каталитического доокисления плавно следует за перемещающимся температурным профилем. Таким образом блок каталитического доокисления остается постоянно в зоне максимальных температур до конца процесса горения состава.

Компенсирующий узел может быть размещен в нижней части корпуса 1, когда пиротехнический состав не связан адгезивно со стенками теплоизолятора 12 (фиг. 3). Возможен вариант размещения компенсирующего узла между соседней парой решеток блока охлаждения 9 (фиг. 4).

Под давлением продуктов сгорания газоаэрозольная смесь, прошедшая через блок каталитического доокисления? поступает в блок охлаждения 9. Охлаждение происходит за счет взаимодействия с гранулами охладителя 13, в качестве которого используют цеолит, силикагель или их смеси естественной или искусственной влажности. Тепло газоаэрозольной смеси затрачивается на нагрев гранул, десорбцию воды, перевод ее в пар, а также на протекающие эндотермические реакции (3).

Проходя через блок охлаждения газоаэрозольная смесь подвергается одновременно фильтрации за счет адсорбции газов на поверхности внутренних полостей цеолита, а крупные твердые частицы аэрозоля диспергируются за счет соударения в каналах, образованных гранулами охладителя.

Фиксации блока охлаждения в корпусе осуществляется фиксирующими кольцами 11.

Доокисленная, охлажденная и отфильтрованная газоаэрозольная смесь разрывает тонкую предохранительную пленку 14, изготовленную, например, из алюминиевой фольги, и поступает в защищаемый объем и осуществляет пожаротушение.

При использовании пиротехнического состава с прогрессивной формой горения (например, с канальной), когда газоаэрозолепоток в единицу времени очень большой, блоки доокисления и охлаждения могут быть дополнительно снабжены каналами 15 (фиг. 3a, 3b) для уменьшения его давления и обеспечения безопасности работы устройства.

В случаях, когда требуется особая термоизоляция устройства, корпус может быть выполнен в виде полого кожуха с ребрами жесткости 15 (фиг. 4), полость которого заполнена теплопоглощающим веществом, например частицами цеолита.

Лучший вариант осуществления изобретения.

Для тушения модельного пожара готовят пожаротушащее устройство. Для этого берут 100 г пиротехнического состава, для приготовления которого в лопастной смеситель загружают 18,33 г 60% раствора фенолформальдегидной смолы в этиловом спирте. В пересчете на основное вещество - фенолформальдегидную смолу - это составляет 11,0 г.

Раствор готовят в реакторе с водяной рубашкой для обогрева до +50oC и мешалкой, вращающейся со скоростью 85 оборотов в минуту. Время растворения в этиловом спирте - 1 час. Приготовленный раствор не содержит сгустков нерастворенной смолы.

К указанному количеству раствора добавляют 17,5 г нитрата калия фракции 15-25 мкм, перемешивают в течение 5 минут, а затем при перемешивании добавляют 15,2 г дициандиамида фракции 40-80 мкм. После 5 минут перемешивания добавляют 52,5 г нитрата калия фракции 1-7 мкм, перемешивают 10 минут, после чего добавляют 3,8 г дициандиамида фракции 7-15 мкм и перемешивают дополнительно 10 минут. После окончательного смешения при вращающихся лопастях смесителя производят подсушивание состава, обдувая его воздухом при комнатной температуре и избыточном давлении 1 кг/см2 в течение 15 минут.

Полученный состав помещают в гранулятор, снабженный калибрующими ячейками диаметром 1,5 мм, при прохождении через которые получают гранулы состава длиной до 3 мм при массовом соотношении компонентов: нитрат калия 70±0,5 масс. %, дициандиамид 19±0,5 масс. %, фенолформальдегидная смола - 11±0,5 масс.%.

Полученные гранулы состава помещают на лотки, которые располагают в сушильный шкаф при температуре +45oC. За время сушки, равное 4-м часам, содержание остаточных летучих не превышает 0,8 масс.%.

Из полученных сухих гранул состав формуют методом глухого прессования при удельном давлении 1000 кгс/см2 (100 МПа). Прессование проводят в одну запрессовку при скорости 0,003 м/с с выдержкой под давлением по окончании прессования 5 секунд в цилиндрический бумажный теплоизолятор с толщиной стенки 1,5 мм.

Таким образом, пиротехническому составу придают цилиндрическую, бесканальную форму диаметром 50 мм с углублением в центральной его части, в котором размещают стандартное инициирующее устройство массой 1 г.

Дальнейшую сборку устройства производят по фиг. 2. Для этого отпрессованный пиротехнический состав с инициирующим устройством помещают в металлический корпус. На верхний торец состава кладут фиксирующее металлическое кольцо высотой 10 мм, на которое помещают две латунные решетки с диаметром отверстий 2,0 мм, между этими решетками помещают 10 г цеолита типа A(NaY) естественной влажности со сферической формой гранул (диаметр сферы 2,6...4,5 мм). На верхнюю решетку блока доокисления помещают компенсирующий узел в виде стальной пружины и металлическое фиксирующее кольцо, на которое опирают две латунные решетки в виде сетки с ячейками 2,0х2,0 мм, между которыми размещают сферический цеолит типа A(NaY) в количестве 30 г естественной влажности. На верхнюю решетку блока охлаждения помещают фиксирующее металлическое кольцо, на которое укладывают алюминиевую фольгу толщиной 0,02 мм, после чего осуществляют герметизацию выходного отверстия путем закатки торца цилиндрической поверхности корпуса фольги.

Аналогичным образом производили сборку пожаротушащих устройств по фиг. 3,4.

Изготовленное пожаротушащее устройство использовали для тушения горящего бензина, имитировавшего пожар в промышленном помещении. Защищаемый объем составлял 2,5 м3 на 100 г пиротехнического состава.

Через 30 с после начала работы устройства визуально наблюдали прекращение горения бензина, разлитого на противни 1 м2.

В процессе испытаний фиксировали: скорость горения пиротехнического состава, долю масс. % твердой фазы аэрозоля, долю масс.% частиц 1-2 мкм в составе аэрозоля, пожаротушащую концентрацию, температуру горения состава, а также температуру: корпуса, у выходного отверстия и на расстоянии 200 мм от выходного отверстия (измерение проводили контактным термоэлектрическим методом с помощью хромель-алюмелиевых термопар с диаметром спая 100 мкм).

Анализ содержания токсичных продуктов в газоаэрозольной смеси осуществляли путем отбора проб через газоводы, расположенные в средней части испытательной камеры.

Для определения оксида углерода и метана проба газа отбиралась в газовую бюретку с водяным затвором и анализировалась далее методом газовой хроматографии на хроматографе с детектором по теплопроводности. Хроматографическая колонка - стеклянная, насадочная длиной 2,4 м, внутренним диаметром 2,5 мм. Скорость газа-носителя (гелий) 30 см3 мин, температура колонки 32oC, объем дозы 1 см3. Регистрацию хроматограмм проводили самописцем ТЦ-1601. Результаты были получены в объемных процентах и пересчитаны в концентрацию в миллиграммах на кубический метр для условий: давление - 760 мм рт.ст. и температура = 293 K (20oC). Нижний предел измерений 0,001 по объему, что соответствует концентрации 11 мг/м3. 1 Па = 750 мм рт.ст.

Для определения аммиака, окислов азота и цианидов газовая фаза барботировалась через уловительный сосуд со стеклянным фильтром, заполненный водой, со скоростью 2 л/мин в течение 10 мин.

Аммиак определяли фотоколориметрическим методом по продукту взаимодействия с реактивом Несслера. Нижний предел измерения 2 мкг в анализируемом объеме пробы (2 мл), что соответствует концентрации 0,5 мг/м3.

Окислы азота определяли фотоколориметрическим методом по продукту взаимодействия с реактивом Грисса-Илосвая, Нижний предел измерения 0,3 мкг в анализируемом объеме пробы (2 мл), что соответствует концентрации 0,075 мг/м3.

Цианиды определяли фотоколориметрическим методом по реакции образования роданида железа. Нижний предел измерения 2 мкг в анализируемом объеме пробы (5 мл), что соответствует концентрации 0,1 мг/м3.

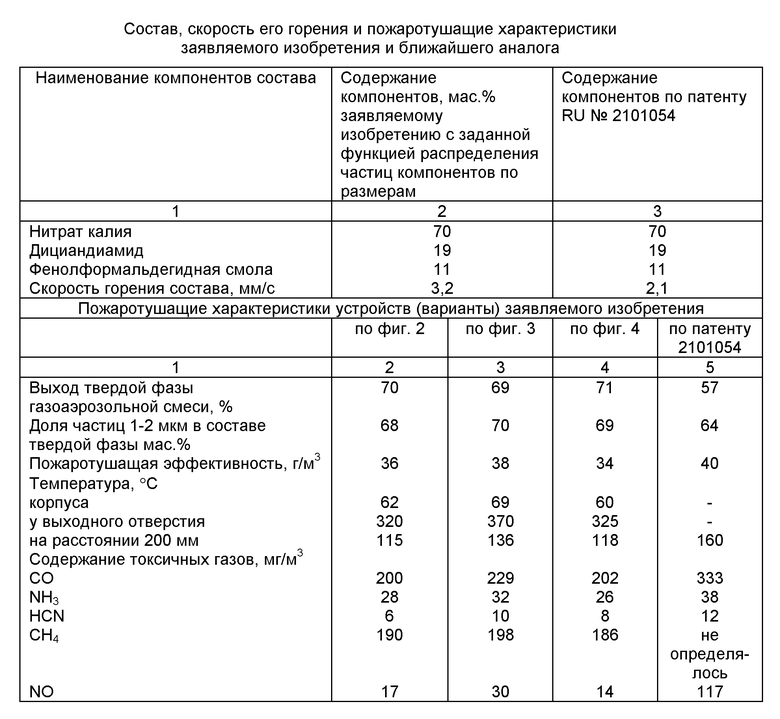

Результаты измерений представлены в таблице.

Таким образом, способ пожаротушения и устройство для его осуществления позволяют получать огнетушащую газоаэрозольную смесь с низким уровнем токсичности, низкой температурой при высокой огнетушащей эффективности.

Способ объемного пожаротушения и устройство для его осуществления согласно изобретению обеспечивает эффективное тушение пожаров в различных устройствах и сооружениях, связанных с деятельностью человека, таких как:

- вентиляционные системы домов, гостиниц, промышленных предприятий;

- офисные и цеховые помещения;

- склады, гаражи и т.п.

Широкая сырьевая база комплектующих компонентов, простота и надежность способа и устройства являются критериями, способствующими их широкой промышленной применимости.

Преимуществами способа объемного пожаротушения и устройства для его осуществления являются: низкие значения температуры и токсичности пожаротушащей газоаэрозольной смеси, подаваемой в защищаемый объем, отсутствие пламени и искр при сохранении высокой пожаротушащей эффективности.

Изобретение относится к противопожарной технике, в частности к тушению пожаров с помощью газоаэрозольной смеси, получаемой при горении пиротехнических составов. Сущность способа заключается во введении в защищаемый объем охлажденной газоаэрозольной смеси, полученной при сгорании пиротехнического состава и каталитическом доокислении продуктов неполного сгорания. Каталитическое доокисление проводят на поверхности веществ, выбранных из группы алюмосиликатов, в зоне максимальной температуры до конца процесса горения пиротехнического состава с заданным составом газовой фазы и профилем температур, а охлаждение полученной газоаэрозольной смеси проводят за счет взаимодействия с веществами с высокой теплопоглощающей способностью при одновременной их фильтрации по составу и размерам. Устройство для осуществления способа состоит из корпуса с выходным отверстием и размещенной в корпусе теплоизолированной от его стенок камеры сгорания с пиротехническим составом и инициирующим воспламенение устройством, блока доокисления, выполненного в виде двух решеток, пространство между которыми заполнено каталитически активным алюмосиликатом, который представляет собой цеолит, и блока охлаждения. Блок доокисления расположен в камере сгорания над пиротехническим составом в зоне максимальных температур горения состава, а устройство дополнительно имеет компенсирующий узел, обеспечивающий расположение блока доокисления в зоне максимальных температур. Изобретение обеспечивает снижение токсичности пожаротушащей смеси и снижение температуры подаваемой в защищаемый объем пожаротушащей смеси. 2 с. и 8 з.п.ф-лы, 8 ил., 1 табл.

Газоаэрозолеобразователь - 9 - 20

Горючее-связующее - 6 - 14

Окислитель - Остальное

3. Способ по п.1 или 2, в котором компоненты берут в следующем соотношении, мас.%:

Газоаэрозолеобразователь - 19

Горючее-связующее - 11

Окислитель - Остальное

4. Способ по любому из пп.1 - 3, в котором в качестве веществ с высокой теплопоглощающей способностью используют вещества, выбранные из группы алюмосиликатов, например цеолита и силикагелей.

| DE 19546528 А1, 19.06.97 | |||

| RU 94002970 А1, 20.06.96 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Даты

1999-12-10—Публикация

1998-12-15—Подача