Изобретение относится к строительным материалам и может быть использовано для получения легкого заполнителя.

Известен способ получения легкого материала путем продавливания массы сквозь экран с последующим обжигом (Горчаков Г.И., Баженов Ю.М. Строительные материалы. М., Стройиздат, 1986, с. 105 - 106).

Недостатком способа является сложность регулирования пористости и пустотности, что снижает эффективность способа.

Известен также способ получения легкого материала путем продавливания массы сквозь перфорированный экран с последующей нарезкой, сушкой и обжигом (см. Рекламный проспект западногерманской фирмы "Georg Primmele KG, Ehingen/Donau", 1996, с. 10).

Недостатком способа является сложность реализации способа при формовании и последующей нарезке на части, что снижает эффективность производства.

В основу настоящего изобретения положена задача по разработке эффективной технологии получения легкого заполнителя на основе использования местного природного недорогостоящего сырья.

Это достигается тем, что в известном способе, включающем приготовлении смеси, продавливание ее через перфорированный экран с последующей нарезкой, сушкой и обжигом, смесь готовят из торфа и сапропеля в соотношении 1 : 5, формуют нитевидный жгут с пустотелой сердцевиной внутри или с заполненной сердцевиной с одновременным закручиванием жгута.

По второму варианту отличием является приготовление смеси только из сапропеля разной зольности и формирование нитевидного жгута с сапропелевыми нитями меньшей зольности внутри.

Далее изобретение поясняется описанием конкретного примера и прилагаемым чертежом, на котором:

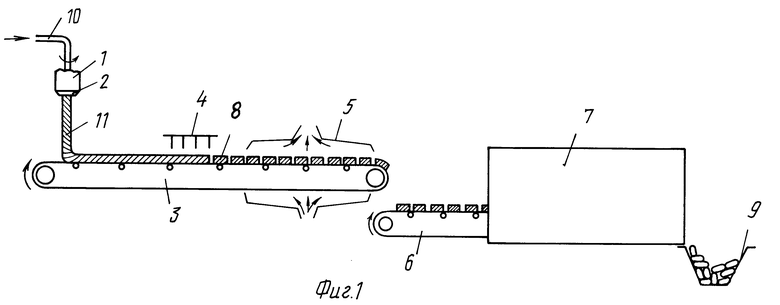

на фиг. 1 - схематично представлена технологическая линия по изготовлению легкого материала;

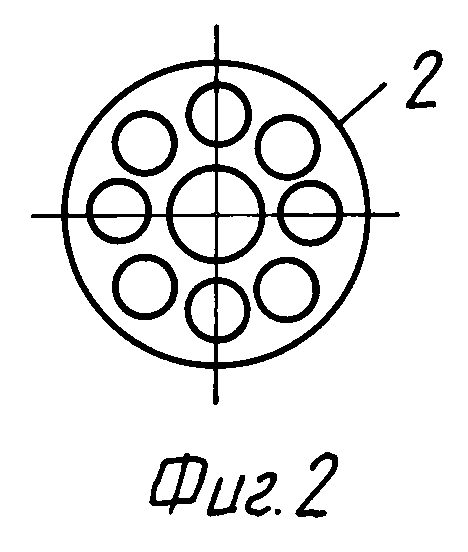

на фиг. 2 - общий вид перфорированного экрана;

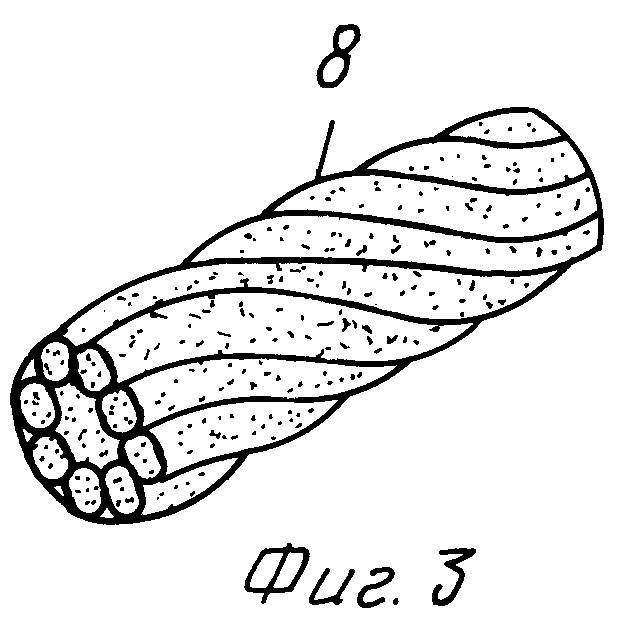

на фиг. 3 - готовый продукт на выходе (обожженные пористые гранулы).

Предложенный способ получения легкого материала реализуется на установке, состоящей из формующей головки 1 с перфорированным экраном 2. Головка 1 закреплена над конвейером 3. На конвейере 3 смонтированы отрезные ножи 4 и сушильный агрегат 5 в виде электрического калорифера с вентилятором. Конвейер 3 сообщается с питателем 6 и обжиговой печью 7. Готовые гранулы 8 ссыпаются в бункер 9.

Реализация способа осуществляется следующим образом.

По первому варианту в качестве компонентов смеси были выбраны сапропель зольностью 80%, массой 10 кг и фрезерный торф со степенью разложения 35%, массой 2 кг. Смесь готовили путем перемешивания. Формовали нитевидный жгут с пустотелой сердцевиной внутри путем продавливания смеси через перфорированный экран 2, который поворачивается со скоростью 10 об/мин. При этом перед формованием жгута к центральному отверстию экрана 2 подводили шланг без его заполнения смесью, в результате чего формовался жгут с пустотелой сердцевиной внутри, или при подаче торфа или сапропеля зольностью 30% с образованием заполненной сердцевины.

Торф к центральной части перфорированного экрана 2 подавали под давлением (2 - 3 атм). Полученный жгут 11 расстилали на конвейерную ленту 3, где ножами 4 он разрезался на гранулы 8. Разрезанные гранулы 8 обдувались горячим воздухом калорифера 5 для их подсушки с целью предотвращения их слипания. После этого подсушенные гранулы 8 перемещались в обжиговую печь 7 с помощью питателя 6. В процессе обжига гранул 8 выгорал торф, находящийся в нитях, и сапропелевые органические включения, образуя дополнительные пустоты. Из печи 7 высокопористые гранулы ссыпались в приемный бункер 9.

По второму варианту технологическая цепочка оставалась прежней (согласно 1 варианту). Готовили смесь сапропеля зольностью 30% и сапропеля зольностью 70%. К центральной части перфорированного экрана 2 подводили шланг 10 для подачи сапропеля зольностью 30% под давлением 2 - 3 атм. Материалом формования внешних нитей может служить сапропель зольностью 70%, который подавали в головку 1 со шнековым механизмом внутри. Приводя в движение шнек головки 1 с одновременной подачей сапропеля зольностью 30% по шлангу 10, продавливали смесь через перфорированный экран 2, который одновременно поворачивался со скоростью 10 об/мин, получая нитевидную массу, закрученную в жгут 11 с заполненной сердцевиной. Далее жгут 11 расстилали на конвейерную ленту 3, где ножами 4 он разрезался на гранулы 8. Разрезанные гранулы 8 обдувались горячим воздухом калорифера 5 для их подсушки с целью предотвращения их совместного слипания. После этого подсушенные гранулы 8 перемещались в обжиговую печь 7 с помощью питателя 6. В процессе обжига гранул 8 выгорал сапропель внешних нитей жгута 11 и сердцевины, образуя пустоты. Из печи 7 высокопористые гранулы ссыпались в приемный бункер 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО МАТЕРИАЛА | 2013 |

|

RU2524099C1 |

| ДОБАВКА В ГРУНТ ДЛЯ АКВАРИУМА | 2001 |

|

RU2216169C2 |

| СПОСОБ ДОБЫЧИ МИНЕРАЛИЗОВАННОГО СЫРЬЯ, ЗАЛЕГАЮЩЕГО ПОД СЛОЕМ ТОРФА | 1996 |

|

RU2103510C1 |

| БЕТОННАЯ СМЕСЬ | 1998 |

|

RU2136624C1 |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ ПОЧВ ВЫРАБОТАННЫХ ТОРФЯНИКОВ | 2002 |

|

RU2222125C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТОРФА | 1998 |

|

RU2130550C1 |

| ТОРФЯНАЯ ПЛИТА | 2000 |

|

RU2181820C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОДГОТОВКИ ТОРФА ПОВЫШЕННОЙ ВЛАЖНОСТИ ПЕРЕД СЖИГАНИЕМ | 1999 |

|

RU2159790C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СОЛЕЙ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО ЗАПОЛНИТЕЛЯ | 1994 |

|

RU2081080C1 |

Изобретение относится к строительным материалам и может быть использовано для получения легкого заполнителя. Способ заключается в том, что готовят смесь из сапропеля и торфа либо только из сапропеля определенной зольности, продавливают ее через перфорированный экран, формуют жгут с пустотелой сердцевиной либо с сапропелевыми нитями внутри с одновременным закручиванием в жгут. Решаемая техническая задача: упрощение и повышение эффективности производства легкого материала-заполнителя на основе местного природного недорогостоящего сырья. 2 с.п.ф-лы, 3 ил.

| Рекламный проспект западногерманской фирмы "GEORG PRIMMELE KG, EHINGEN/DONAU", 1996, с.10 | |||

| Способ изготовления пустотелых гранул | 1979 |

|

SU789456A1 |

| Способ изготовления пустотелых гранул | 1977 |

|

SU802234A1 |

| Онацкий С.П | |||

| Производство керамзита | |||

| - М.: Изд-во литературы по строительству, 1971, с.135 - 144. | |||

Авторы

Даты

1999-12-10—Публикация

1998-02-10—Подача