Настоящее изобретение касается способа выщелачивания никеля и меди из полученного методом пирометаллургии никелево- медного штейна, образующегося при пирометаллургическом получении никеля с применением многостадийного процесса. Основной особенностью изобретения является то, что выщелачивание никеля происходит по крайней мере в две стадии, практически без применения свободной серной кислоты, и что окислителем при выщелачивании никеля, содержащегося в штейне, в основном является медь.

Среди известных способов имеется способ, описанный в патенте США 3741752, согласно которому выщелачивание никелево-медного штейна проводили посредством трехстадийного процесса под давлением. Измельченный штейн выщелачивали на первой стадии путем окислительного выщелачивания под давлением при помощи анолита, рециркулирующего с электролитического выделения меди. Цель состояла в том, чтобы растворить основную часть никеля, но чтобы медь при этом осталась нерастворенной. При необходимости, заключительную часть этой первой стадии выщелачивания можно проводить без окисления. После разделения раствора и осадка, раствор передавался на стадии очистки, после которых проводилось электролитическое выделение никеля. Выщелачивание осадка продолжали на второй стадии окислительного выщелачивания под давлением, вновь применяя анолит после электролитического выделения меди, теперь уже с целью извлечь всю медь и никель, содержащиеся в осадке. Раствор, полученный после этого выщелачивания, передавался после очистки на электролитическое выделение меди. Если в исходном материале содержание драгоценных металлов было высоким, можно было при необходимости, осадок, поступающий со второй стадии, подвергнуть третьей стадии выщелачивания, проводимого в условиях усиленного окисления, так чтобы в остатке, содержащем драгоценные металлы, оставалось минимальное количество меди и никеля.

Среди известных способов также имеется способ выделения ценных материалов из никелево-медного штейна, описанный в патенте США 4093526. В этом способе первая стадия выщелачивания проводится при атмосферном давлении раствором, рециркулирующим со второй стадии выщелачивания; если необходимо, на этой стадии добавляется серная кислота. Цель первой стадии выщелачивания состоит в том, чтобы выделить никель из штейна в виде сульфата никеля, и в том, чтобы получить в осадке либо металлическую медь, либо гидроксид меди, которые растворятся а второй стадии выщелачивания. Раствор, полученный на первой стадии, передается на очистку и после этого на электролитическое выделение никеля. Осадок после выщелачивания при атмосферном давлении ("атмосферного выщелачивания") подвергают дальнейшему выщелачиванию, и вторая стадия выщелачивания проводится под давлением в условиях окисления, и на этой стадии в процесс вводят анолит, рециркулирующий после электролитического выделения меди, и серную кислоту. Медь, которая сцементировалась на первой стадии, в этих условиях растворяется и выщелачивается, а никель остается в осадке, и когда раствор со второй стадии возвращают на первую стадию, он реагирует с сульфидом никеля NiS2 и с элементарным никелем, содержащимся в штейне, выщелачивая оба эти вещества. В результате этих реакций медь осаждается в кислоторастворимой форме, как было указано выше. Осадок после второй стадии выщелачивается анолитом, поступающим с электролитического выделения меди, в окислительных условиях в автоклаве, т.е. в условиях так называемого полного выщелачивания, цель которого состоит в выщелачивании всего никеля, кобальта и меди, оставшихся в осадке. Раствор, образующийся на третьей стадии, подают после очистки на электролитическое выделение меди, а образовавшийся осадок представляет собой в основном осадок железа, который можно удалить как отходы.

В патенте США 4323541 предложен способ выщелачивания никелево-медного штейна, который включает в себя сначала двухстадийное окислительное выщелачивание при атмосферном давлении и затем стадию выщелачивания под давлением, цель которого состоит в том, чтобы извлечь никель, содержащийся в штейне, но оставить неизвлеченной основную часть меди. Таким образом, осадок, образующийся на третьей стадии выщелачивания, содержит большую часть меди и драгоценные металлы, и его можно подвергнуть дальнейшей переработке, например при рафинировании меди.

Другой способ выщелачивания никелево-медного штейна описан в патенте Великобритании 2108480. На первой стадии штейн подвергают выщелачиванию под давлением в условиях окисления анолитом, рециркулирующим с электролитического выделения меди. После того, как выщелачивается по крайней мере 70% никеля, содержащегося в штейне, выщелачивание продолжается в условиях отсутствия окисления. Раствор, полученный на первой стадии, далее обрабатывают, подвергая его окислительному очистительному выщелачиванию при атмосферном давлении, добавляя в него также тонкоизмельченный штейн. Цель очистительного выщелачивания состоит в удалении растворенной меди и железа из раствора. Раствор, полученный в результате очистительного выщелачивания, подается после очистки на электролитическое выделение никеля и затем обратно на первую стадию выщелачивания. Осадок после выщелачивания с первой стадии подается на вторую стадию выщелачивания под давлением, которая также проводится в условиях окисления анолитом, рециркулирующим с электролитического выделения меди. Цель второй стадии - провести полное выщелачивание меди, и раствор, полученный после этого выщелачивания, подается на электролитическое выделение меди, возможно, после удаления селена. Образовавшийся осадок содержит основную часть железа, которое содержалось в штейне.

Еще один способ выделения никеля на никелево-медного штейна описан в патенте Канады 2063031. В этом способе первая стадия представляет собой окислительное кислотное выщелачивание штейна при атмосферном давлении в анолите, рециркулирующем с электролитического выделения никеля, причем указанный анолит содержит примерно 50 г/л Ni и 50 г/л H2SO4. В результате выщелачивания получается раствор сульфата никеля, который после очистки передается на электролитическое выделение никеля. Образовавшийся осадок содержит сцементированные металлическую медь, сульфид меди, оксид меди в непрореагировавшие сульфид никеля и оксид никеля. Во время выщелачивания pH поддерживают в пределах 4.0 - 6.5.

Выщелачивание на второй стадии проводят в условиях, аналогичных первой стадии, т.е. для выщелачивания используют никелевый анолит, и целью является выщелачивание основной массы оставшегося никеля и образование осадка, в котором содержится примерно 60% растворимых в кислоте соединений, например, основных сульфатов меди и никеля и арсената железа. Раствор со второй стадии выщелачивания подается на первую стадию, и в результате получают осадок с высоким содержанием меди, который передается на неокислительное выщелачивание под давлением, которое идет в кислой среде. Даже на этой стадии подается анолит, образующийся при электролитическом выделении никеля. Цель выщелачивания под давлением состоит в том, чтобы провести селективное выщелачивание никеля и арсената железа из осадка так, чтобы медь осталась в осадке. Образующийся раствор частично поступает на вторую стадию выщелачивания, а остаток обрабатывают с целью осаждения железа и мышьяка. Полученный осадок содержит медь и драгоценные металлы и его выгодно передать на рафинирование меди. Этот процесс аналогичен процессу, описанному в упомянутом выше патенте США 4323541, за исключением того, что последнее выщелачивание, осуществляемое в автоклаве, проводится не в "окислительных", а в "неокислительных" условиях, т.е. в отсутствие газообразного кислорода.

В способе, предлагаемом в настоящем изобретении, выщелачивание никелево-медного штейна также осуществляется в несколько стадий, первые из которых проводятся при атмосферном давлении, а последующие - под повышенным давлением. Характерной чертой способа, предложенного в настоящем изобретении, является то, что выщелачивание никеля, содержащегося в никелево-медном штейне, осуществляется в основном путем использования окислительного действия иона меди. Поэтому на первой стадии выщелачивания в процессе, описанном в настоящем изобретении, вместо кислой среды создаются условия, когда штейн выщелачивается в нейтральном растворе сульфата никеля, содержащем сульфат меди, так что сульфат меди, содержащийся в растворе, выщелачивает никель, содержащийся в штейне. В ходе выщелачивания здесь образуются несколько растворимых в кислоте соединений меди, таких как основные сульфаты меди и гидроксид меди, которые однако осаждаются на этой стадии выщелачивания в нейтральной среде.

Вторая стадия выщелачивания проводится в кислой среде, и образовавшиеся соединения меди реагируют с серной кислотой, превращаясь в сульфат меди, который далее опять выщелачивает никель, содержащийся в штейне. Третья стадия - это выщелачивание под давлением, где осадок со второй стадии выщелачивается в нейтральном растворе сульфата меди в слабоокислительных или неокислительных условиях, и результатом этой стадии является полное выщелачивание никеля, в то время как основная часть меди осаждается. Для того чтобы провести выщелачивание меди, которая содержится в осадке, полученном после полного выщелачивания никеля, проводится окислительное выщелачивание в кислой среде, в результате которого медь, содержащаяся в штейне, выщелачивается и передается на электролитическое выделение меди. Остающийся осадок содержит драгоценные металлы и может быть обработан известными способами. При необходимости, перед электролитическим выделением меди из раствора сульфата меди удаляют селен и родий известными способами. Способом, предложенный в настоящем изобретении, можно достичь хорошей степени извлечения ценных металлов. Под ценными металлами мы подразумеваем по крайней мере никель, кобальт, свинец и драгоценные металлы, к которым мы относим серебро, золото, платину, палладий, селен и родий.

Другой отличительной особенностью способа, предложенного в настоящем изобретении, является то, что по крайней мере одна стадия выщелачивания при атмосферном давлении и одна стадия выщелачивания под давлением (при повышенном давлении) проводятся в нейтральной среде, и что даже на других стадиях есть тенденция использовать, насколько возможно, нейтральные растворы. Здесь нейтральная среда означает такую среду, где практически отсутствуют свободные кислоты. Преимущество нейтральных стадий состоит в том, что в таких условиях коррозия происходит в меньшей степени, чем в тех способах, где все стадии выщелачивания проводятся в кислой среде, например, с добавлением возвратной кислоты (анолита) после электролитического выделения никеля или меди. Еще одно преимущество, которое стоит отметить, заключается в том, что, как мы обнаружили, более нейтральная среда увеличивает тенденцию к образованию таких промежуточных продуктов, которые на следующей стадии процесса быстро растворяются. Основные новые отличительные черты изобретения станут очевидными из приведенной здесь формулы изобретения.

Далее изобретение описывается со ссылкой на технологическую схему процесса, показанную на фиг.1.

Никель, содержащийся в никелево-медном штейне, присутствует в нескольких различных формах, таких как элементарный никель Ni или сульфид никеля Ni3S2, который можно назвать первичным сульфидом, потому что он является продуктом пирометаллургического процесса. Избыточный сульфат удаляется из анолита, полученного при электролитическом выделении никеля 5, при помощи карбоната натрия, и образовавшийся карбонат никеля используется для нейтрализации свободной серной кислоты на стадии 6. Карбонат никеля может также использоваться позже, для нейтрализации осадков, содержащих железо и мышьяк. Сульфат натрия, образовавшийся при удалении сульфата, выводится из процесса. Практически нейтральный раствор NiSO4 подается на первую стадию выщелачивания при атмосферном давлении (стадия 1). Кроме этого, на первую стадию выщелачивания подают раствор сульфата меди, содержащий сульфат никеля, рециркулирующий со следующей стадии атмосферного выщелачивания 2, а также кислород или воздух. Благодаря действию сульфата меди и кислорода элементарный никель и сульфид никеля окисляются в сульфат никеля. В ходе процесса также получается основной сульфат меди CuSO4 • 2Cu(OH)2 - антлерит, а также небольшое количество куприта Cu2O и арсената железа, который на этой стадии полностью переходит в осадок. Следовательно, эту стадию можно также назвать стадией удаления меди. Выщелачивание проводят при атмосферном давлении, при температурах 80 - 100oC. После выщелачивания жидкость и осадок разделяют на стадии 7 при помощи обычных методов разделения. Раствор сульфата никеля, образовавшийся при выщелачивании, подается после удаления кобальта 8 на электролитическое выделение никеля 5.

Осадок, образовавшийся на первой стадии атмосферного выщелачивания 1, подают на вторую стадию атмосферного выщелачивания 2, на которую также подают анолит с электролитического выделения никеля 5. Существенно для всего процесса, что рециркулирующая кислота (анолит) с электролитического выделения никеля поступает только на эту стадию. Благодаря действию свободной серной кислоты, содержащейся в анолите (около 50 г/л H2SO4) первичный сульфид никеля Ni3S2, содержащийся в никелево-медном штейне, частично выщелачивается и образует один моль сульфата никеля и два моля вторичного сульфида никеля NiS на один моль Ni3S2. Реакция протекает по следующему уравнению:

Ni3S2 + H2SO4 + 0.5О2 ---> NiSO4 + H2O + 2NiS (1)

Однако нежелательно, чтобы образовавшийся сульфид никеля NiS реагировал далее с серной кислотой с образованием другого сульфида Ni3S4, поскольку этот сульфид на последующих стадиях выщелачивания разлагается очень медленно. Эта нежелательная реакция идет по уравнению:

4NiS + H2SO4 0.5О2 ---> Ni3S4 + NiSO4 + H2O (2)

На второй стадии выщелачивания первичный сульфид меди халькосит Cu2S также частично выщелачивается в результате реакции с серной кислотой и образует вторичный сульфид меди ковеллит CuS и сульфат меди. Кроме того, основной сульфат меди также растворяется в этих условиях и образует дополнительное количество сульфата меди в растворе. На этой стадии в реакциях выщелачивания также необходима кислота. Раствор, образующийся на второй стадии, возвращается на первую стадию выщелачивания, и как было указано выше, он содержит сульфат меди, требуемый для выщелачивания. После выщелачивания на второй стадии можно сказать, что выщелачивание элементарного никеля и сульфида никеля Ni3S2, содержавшихся в штейне, фактически закончено, и из соединений никеля в образовавшемся осадке содержится в основном вторичный сульфид никеля NiS, который образовался в реакциях на этой стадии. Кроме того, осадок естественно содержит нерастворимые соединения меди, драгоценные металлы и некоторые соединения железа и мышьяка. Раствор и осадок вновь разделяют на стадии разделения 9.

Осадок после второго выщелачивания при атмосферном давлении подают на третью стадию выщелачивания 3, проводимую под давлением, где осадок выщелачивается раствором сульфата меди, рециркулирующим с последующей стадии процесса (выщелачивания меди под давлением). Температура на третьей стадии выщелачивания составляет по крайней мере 110oC. В автоклаве поддерживается слабоокислительная атмосфера, и в него подают кислород или воздух, хотя основные реакции сами по себе не требуют подачи кислорода. Слабоокислительная атмосфера благоприятна для процесса, поскольку оставшийся первичный сульфид никеля выщелачивается согласно следующей реакции:

4Ni3S2 + 9CuSO4 ---> 12NiSO4 + 5Cu1.8S (3)

Вторичный сульфид никеля NiS, образовавшийся во время второго выщелачивания при атмосферном давлении, растворяется в ходе реакций между самим NiS, сульфатом меди и водой, так что после этой стадии выщелачивания можно сказать, что весь никель перешел в раствор. Можно считать, что основной реакцией является следующая:

6NiS + 9CuSO4 + 4H2O ---> 6NiSO4 + 5Cu1.8S + H2SO4 (4)

Таким образом, реакции на этой стадии не требуют присутствия свободной кислоты в растворе. В процессе выщелачивания никеля медь осаждается в виде дигенита Cu1.8S, помимо которого в реакциях образуется серная кислота. Ковеллит CuS также частично реагирует с сульфатом меди, образуя дополнительное количество дигенита и серную кислоту. Железо и мышьяк, осажденные из штейна, частично растворяются на этой стадии, потому что их растворение зависит от количества кислоты. Раствор, полученный на этой стадии выщелачивания, подают после отделения осадка 10 на удаление железа 11 и затем на второе атмосферное выщелачивание 2. Удаление железа проводится по какому-либо известному методу, например путем нейтрализации с помощью карбоната никеля и окисления железа до гидроксида трехвалентного железа с помощью кислорода.

Это третье выщелачивание под давлением дополнительно служит для того, чтобы осадить весь растворимый селен или драгоценные металлы с четвертой стадии выщелачивания 4, возвращаемые вместе с раствором сульфата меди. Раствор, выходящий после третьей стадии выщелачивания под давлением 3, будет в основном свободен от растворимого селена и драгоценных металлов.

Осадок после стадии выщелачивания никеля под давлением, содержащий в основном дигенит, подается на следующую стадию, т.е. на стадию выщелачивания меди под давлением 4, которая также может быть названа полным выщелачиванием, поскольку вся медь, а также последние остатки никеля и кобальта, возможно еще оставшиеся в осадке, выщелачиваются анолитом, рециркулирующим со стадии электролитического выделения меди 12, расположенной далее по ходу процесса. Кроме того, на эту стадию выщелачивания подают кислород или воздух. Температура при выщелачивании составляет 80 - 150oC, предпочтительно 110 - 130o. Выщелачивание хорошо идет и в очень кислой среде, но выгодно проводить его в условиях, когда осаждается антлерит, т.е. при pH 2.7 - 3.2, предпочтительно около 3. Осажденный антлерит выщелачивают непосредственно перед разделением жидкости и осадка, путем добавления небольшого количества анолита или кислоты. Остаток, полученный после выщелачивания, в основном состоит из драгоценных металлов, и этот остаток подается на рафинирование с целью выделения драгоценных металлов.

Раствор, полученный после выщелачивания меди под давлением, после разделения 13 поступает на удаление селена 14, которое проводится, например, при помощи диоксида серы, и селен осаждается в виде селенида меди. Раствор, полученный на стадии разделения 15, представляет собой достаточно чистый нейтральный сульфат меди, который выгодно направить на выщелачивание никеля 3; это означает, что на этой стадии получается раствор, практически не содержащий свободной кислоты. Однако нет необходимости возвращать весь этот раствор на выщелачивание никеля; часть его, после удаления родия 16 и последующего разделения раствора и осадка 17, можно направить на электролитическое выделение меди 12. Удаление родия также проводится путем осаждения диоксидом серы, по это происходит при более высоком содержании кислоты, чем осаждение селена, и поэтому на эту стадию подается анолит (возвратная кислота) со стадии электролитического выделения меди. Осадок родия отделяют, а очищенный раствор передают на электролитическое выделение меди.

Далее изобретение описывается при помощи приведенных ниже примеров. Примеры показывают, что на обеих стадиях выщелачивания под давлением (3 и 4) выгодно добавлять как можно меньшее количество кислоты.

Пример 1

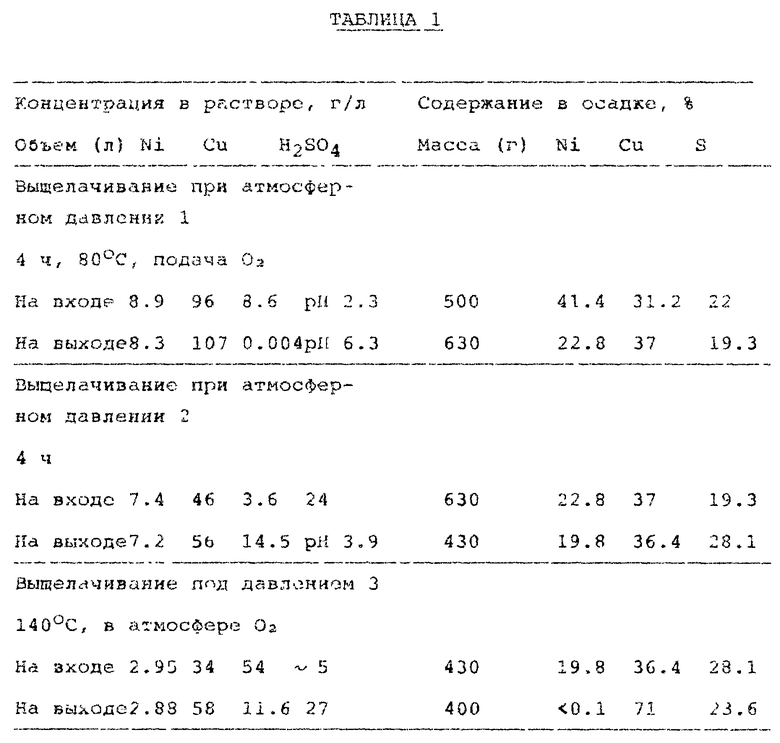

Никелево-медный штейн, имеющий состав 41.4% Ni, 31.2% Cu и 22% S, обрабатывали по способу, предложенному в настоящем изобретении. Условия и результаты даны в табл. 1. Из этих результатов видно, что на стадии 3 никель выщелачивается очень хорошо, хотя содержание кислоты в подаваемом растворе составляет только 5 г/л. Это доказывает, что этот способ работает, хотя подаваемый раствор вообще не содержит кислоты.

Основным компонентом в осадке, полученном в результате выщелачивания под давлением (стадия 4), является антрелит CuSO4 • Cu(OH)2, который легко растворяется в кислоте. Этот осадок выщелачивали при pH 2, и после выщелачивания количество нерастворившегося осадка составляло 1.9 г. Состав нерастворившегося осадка был следующим. Cu 3.1%, Fe 15.6%, Ni 0.4%, Pb 5.1%, S 6.1%, Pt 10.4%, Pd 7.7%, Au 3.1% и Ag 4.7%. Эти результаты показывают, что все вещества, которые могли быть окислены в этих условиях, прореагировали, и в результате был получен высокосортный концентрат драгоценных металлов.

Пример 2

Стадии 1 и 2 проводили так же, как в примере 1, и в табл. 2 приведены данные, иллюстрирующие только стадии 3 и 4. Из приведенных результатов видно, что высокая начальная концентрация кислоты не является предпочтительной на стадии 3, поскольку содержание остаточного никеля в осадке выше, чем в примере 1. Высокое содержание кислоты оказывает отрицательное влияние также на стадии 4. При выщелачивании здесь образуется элементарная сера, которая также частично препятствует полному выщелачиванию сульфида меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ НИКЕЛЕВЫХ ШТЕЙНОВ ДВУХ ВИДОВ | 1996 |

|

RU2149195C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МАТЕРИАЛА, СОДЕРЖАЩЕГО ОКСИД ЦИНКА, СИЛИКАТ ЦИНКА И/ИЛИ ФЕРРИТ ЦИНКА | 1994 |

|

RU2126059C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ НИКЕЛЯ ИЗ СУЛЬФИДНОГО НИКЕЛЕВО-МЕДНОГО ШТЕЙНА | 1999 |

|

RU2221064C2 |

| СПОСОБ ПОЛУЧЕНИЯ БОГАТОГО НИКЕЛЕВОГО ШТЕЙНА | 1994 |

|

RU2126455C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СОДЕРЖАЩЕГО ИХ МАТЕРИАЛА | 2012 |

|

RU2561621C1 |

| СПОСОБ УДАЛЕНИЯ СЕРЫ ПРИ ВЫЩЕЛАЧИВАНИИ НИКЕЛЯ | 1999 |

|

RU2226558C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАВЛЕНЫХ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КОБАЛЬТ, ЖЕЛЕЗО И МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2252270C1 |

| СПОСОБ ВЗВЕШЕННОЙ ПЛАВКИ СУЛЬФИДНОГО СЫРЬЯ | 1995 |

|

RU2130975C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦИНКОВОГО КОНЦЕНТРАТА В АТМОСФЕРНЫХ УСЛОВИЯХ | 1997 |

|

RU2198942C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ И ЖЕЛЕЗО | 2001 |

|

RU2171856C1 |

Изобретение может быть использовано для выщелачивания никеля и меди из никелево-медного штейна, образующегося при пирометаллургическом получении никеля, с помощью многостадийного процесса. Сущность изобретения состоит в том, что выщелачивание никеля происходит по крайней мере на двух стадиях в условиях, когда практически отсутствует свободная серная кислота, на этих стадиях выщелачивание никеля, содержащегося в штейне, в основном проводят при помощи меди, которая является окислителем. Повышается степень извлечения ценных металлов. 8 з.п. ф-лы, 2 табл.

| US 4322541 A, 06.04.82 | |||

| US 3741752 A, 26.06.73 | |||

| US 4093526 A, 06.06.78 | |||

| Способ переработки никелевых штейнов | 1989 |

|

SU1684349A1 |

| СПОСОБ СЕРНОКИСЛОТНОГО ВЫЩЕЛАЧИВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ БОГАТОГО НИКЕЛЕВОГО ШТЕЙНА | 0 |

|

SU286233A1 |

Авторы

Даты

1999-12-10—Публикация

1995-11-14—Подача