Настоящее изобретение относится к способу взвешенной плавки сульфидного сырья, содержащего металлы, такие как медь, никель и свинец, когда в окисляющих газах, подаваемых в установку плавления для повышения температуры частиц суспензии, используется высокая степень кислородного обогащения.

Известен способ взвешенной плавки сульфидного тонкоизмельченного сырья, содержащего металлы, например медь, никель и свинец, включающий подачу в печь взвешенной плавки сырья вместе с флюсом и окисляющим газом с образованием суспензии частиц в реакционной шахте печи и по меньшей мере двух расплавленных фаз (патент США 4139371).

При традиционной взвешенной плавке тонко измельченное сульфидное сырье, содержащее металлы, такие как медь, никель и свинец, рециркулированную с газами пыль и флюсы, а также воздух и/или кислородную смесь, используемые в качестве окисляющего газа, предварительно нагретые или охлажденные, подаются в вертикальную реакционную шахту печи взвешенной плавки сверху вниз таким образом, что окислительные реакции протекают при высокой температуре. Вследствие влияния теплоты реакций и возможного дополнительного горючего большая часть продуктов реакций будет плавиться. Из реакционной шахты суспензия попадает в горизонтальную часть печи, то есть в отстойник, который содержит по меньшей мере два, но иногда три слоя расплава. В том случае, когда в отстойнике содержится три слоя расплава, самый нижний слой представляет собой слой металла, содержащегося в сырье. Чаще в печи находятся только два слоя расплава: внизу штейн или слой металла и над ним слой шлака. Большая часть расплавленных или твердых частиц суспензии попадает непосредственно в расплав, который находится в нижней части реакционной шахты при температуре, равной приблизительно температуре шлака, а более тонко измельченные ингредиенты продолжают двигаться к другому концу печи. На протяжении всего пути частицы суспензии осаждаются в расплав отстойника. Из другого конца отстойника отходящие газы поступают в вертикальную шахту печи взвешенной плавки, откуда попадают в установку для переработки газа, состоящую из бойлера, работающего на отходящем тепле, и электрофильтра. Вообще, плавление в печи взвешенной плавки стараются осуществлять по возможности автогенно, без внешнего горючего, при помощи предварительного нагревания и/или посредством кислородного обогащения окисляющего газа, подаваемого в реакционную область.

Реакции, которые начинаются в реакционной области, т.е. в реакционной шахте печи взвешенной плавки, завершаются после попадания частиц в расплав, наполняющий отстойник печи для взвешенной плавки. Для компенсации потерь тепла и для обеспечения реакций в отстойнике через форсунки, присоединенные к стенкам в отстойник, подается масло как в нижнюю часть реакционной шахты, так и в другие части отстойника. Сгорание масла, однако, повышает содержание воды в газе, выходящем из печи взвешенной плавки, которая вредна с точки зрения дальнейшей переработки газа. В то же время, вследствие использования для горения воздуха, увеличивается общее количество газа, выходящего из печи взвешенной плавки. Повышение общего количества газа также уменьшает производительность взвешенной плавки, что повышает стоимость взвешенной плавки, а также общую стоимость процесса.

Кроме фракции наиболее тонко измельченных частиц суспензии, частиц, которые не прореагировали и не расплавились, также стремятся вместе с газовым потоком выйти из печи взвешенной плавки, вследствие того, что соотношение площадь поверхности/вес у них выше, чем у расплавленных частиц. Эти частицы выделяются из газовой фазы в установке переработки отходящих газов в бойлере, работающем на выделяющемся тепле, и электрофильтре с наиболее тонко измельченными частицами суспензии. Выделенные в установке переработки газа твердые частицы, т. е. пыль, уносимая газами, возвращаются в печь взвешенной плавки. Рециркулирование пыли, уносимой газами, повышает расход энергии, что компенсируется подачей дополнительного количества горючего. Увеличение использования дополнительного горючего повышает общее количество газа в печи взвешенной плавки и уменьшает количество расплавленного исходного сырья.

Целью данного изобретения является устранение некоторых недостатков ранее применяемого способа и разработка усовершенствованного способа взвешенной плавки сульфидного сырья, содержащего металлы, такие как медь, никель, свинец, таким образом, что реакции, протекающие в реакционной шахте печи взвешенной плавки, а также плавление частиц могут преимущественно завершаться перед тем, как частицы попадут в отстойник печи взвешенной плавки. Новые отличительные черты данного изобретения очевидны из прилагаемой формулы изобретения. Согласно данному изобретению заявлен способ взвешенной плавки тонкоизмельченного сульфидного сырья, содержащего такие металлы, как медь, никель и свинец, включающий подачу в печь взвешенной плавки сырья вместе с флюсом и окисляющим газом с образованием суспензии частиц в реакционной шахте печи и по меньшей мере двух расплавленных фаз, отличающийся тем, что применяют окисляющий газ со степенью кислородного обогащения, равной по меньшей мере 40% для повышения температуры частиц суспензии, по меньшей мере на 200oС выше значения температуры газовой фазы суспензии для улучшения кинетики реакций, а стенку реакционного пространства печи охлаждают путем установки охлаждающих элементов, посредством которых регулируют толщину образующейся настыли на стенке в соответствии с количеством производимой в печи продукции.

Для улучшения кинетики реакций, протекающих в реакционном пространстве печи взвешенной плавки, в качестве окисляющего газа в процессе взвешенной плавки используется технический кислород с максимальным содержанием воздуха 75%. Таким образом, степень кислородного обогащения составляет по меньшей мере 40%. Высокая степень кислородного обогащения преимущественно повышает кинетику реакций, протекающих в реакционном пространстве печи взвешенной плавки, вследствие того, что движущая сила этих реакций, т.е. парциальное давление кислорода, является высокой, особенно в начале реакций. Поэтому реакции протекают быстро, и теплота, выделенная в процессе реакций, может быть использована для плавления частиц и для проведения этих реакций до более высокой степени, чем при использовании внешнего нагрева, т.е. при использовании дополнительного горючего. Температура частиц является существенно более высокой, чем температура окружающей газовой фазы. Использование энергии, полученной при повышении парциального давления кислорода посредством кислородного обогащения, следовательно, отличается от использования энергии, полученной при сгорании дополнительного горючего, так как цель использования дополнительного горючего состоит в нагреве частиц посредством теплой газовой фазы. Благодаря преимущественной температуре частиц, полученной в результате применения данного изобретения, количество рециркулированной пыли, уносимой с газами, также уменьшается, так как вероятность наличия непрореагировавших и нерасплавленных частиц уменьшается. Следовательно, исходное сульфидное сырье может подаваться в реакционное пространство в большем количестве, чем ранее, что частично повышает производительность печи взвешенной плавки как по штейну, так и по металлам сырья.

Благодаря преимущественному температурному дифференциалу между частицами и газовой фазой средняя температура суспензии не возрастает до такой степени, которая бы достигалась, если бы для соответствующего повышения степени реагирования использовалось дополнительное горючее. Однако, особенно в зоне реакции, где реакции протекают наиболее быстро, стенки реакционного пространства подвергаются более интенсивной термической нагрузке, чем ранее, вследствие повышения температуры частиц и увеличения теплового излучения. Так как термическая нагрузка направлена на стенки реакционного пространства печи взвешенной плавки данного изобретения, стенки реакционного пространства преимущественно охлаждаются таким образом, что в стенки вмонтированы охлаждающие элементы, изготовленные из меди, в которых принудительно циркулирует охлаждающая среда. Согласно данному изобретению охлаждающие элементы, применяемые в стенках реакционного пространства, изготавливаются способом вытягивающего отлива. Таким образом, структура отлитого продукта является по существу гомогенной по сравнению, например, с формованием под давлением, где, вследствие интенсивной сегрегации, примеси, которые ослабляют проводящую способность меди, стремятся сконцентрироваться на некоторых точках отлитого материала. В охлаждающих элементах, изготовленных способом вытягивающего отлива, большинство каналов для охлаждающей среды изготавливаются уже при изготовлении охлаждающего элемента из надлежащего материала для отлива. В этом случае между охлаждающим элементом и охлаждающей средой не возникает существенных помех передачи тепла, которые могут возникать, например, в случае изготовления элементов литьем с песком, когда для образования каналов охлаждающей среды в процессе формования используются охлажденные медные трубки.

При использовании охлаждающих элементов, изготовленных способом вытягивающего отлива согласно данному изобретению, благодаря существенному гомогенному качеству отлива и теплопроводности каналов охлаждающей среды, производительность теплопередачи во всем охлаждающем элементе достигает преимущественно такой степени, что расстояние каналов с охлаждающей средой от поверхности охлаждающего элемента, которая соприкасается с зоной высокой температуры, увеличивается. Преимущественно расстояние между каналом охлаждающей среды, который проходит наиболее близко от зоны высокой температуры и поверхностью охлаждающего элемента, которая прилегает к зоне высокой температуры, составляет по меньшей мере 40% расстояния между поверхностью охлаждающего элемента, которая прилегает к внутренней части области реакции, и поверхностью охлаждающего элемента, которая прилегает к каркасу. Теперь опасность того, что канал охлаждающей среды лопнет, значительно снижена, причем охлаждающий элемент дольше выдерживает возможные перебои в движении охлаждающей среды, обусловленные ошибочной операцией. Кроме того, охлаждающий элемент присоединяется к стенке реакционного пространства таким образом, что при необходимости он может быть заменен в течение короткого промежутка времени без охлаждения печи. Защита реакционного пространства печи взвешенной плавки посредством охлаждения основана на том, что благодаря охлаждению, изготовленному в соответствии с данным изобретением, на внутренней стенке реакционного пространства образуется настыль шлака и частично, возможно, металла и/или штейна, которая защищает огнеупорное покрытие реакционного пространства, а также охлаждающий элемент от термической, химической и механической нагрузки. Образованная настыль служит также в качестве изоляции, снижающей потери тепла в реакционной шахте.

Однако реакционное пространство печи взвешенной плавки является чувствительным к изменению тепловой нагрузки как по времени, так и по положению в пространстве. При непрерывном процессе печь взвешенной плавки работает главным образом с полной мощностью. Однако в некоторых случаях, например во время небольшого ремонта, необходимо снизить выпуск продукции. Теперь при работе с выпуском меньшего количества продукции тепловая нагрузка в реакционной области также снижается. Если бы тепловые потери были такими же, как и при работе на полную мощность, что означало бы, что реакции протекают при более низкой температуре. При применении способа данного изобретения толщина изолирующей настыли может быть отрегулирована таким образом, что с выпуском большего количества продукции ее слой становится тоньше и, следовательно, изолирующее действие ослабевает. При работе печи взвешенной плавки с меньшей производительностью относительное охлаждающее действие охлаждающих элементов возрастает и толщина настыли увеличивается аналогичным образом, вследствие чего изолирующее действие настыли становится более сильным, а тепловые потери - меньшими.

Высокое кислородное обогащение, используемое согласно данному изобретению, улучшает работу печи в том, что при высоком кислородном обогащении теплота выделяется в результате реакций между сульфидными частицами и кислородом там, где она особенно необходима. Таким образом, в суспензионной фазе, движущейся в реакционной области, частицы, подлежащие плавлению, имеют более высокую температуру, чем газовая фаза, и разность температур частиц и газовой фазы составляет по меньшей мере 200oC. Высокая температура частиц, подлежащих плавлению, дает возможность осуществить полностью автогенное плавление, при котором подача в шахту дополнительного горючего не требуется. Однако, если дополнительное горючее все же применяется, например, в тех случаях, когда получение кислорода является лимитирующим фактором, потребность дополнительного топлива в реакционной шахте является по существу небольшой по сравнению с традиционным.

Благодаря высокой температуре частиц, а также тому, что температура расплавленных фаз, отделенных одна от другой в отстойнике, является высокой, частично уменьшается потребность дополнительного горючего в отстойнике. При необходимости дополнительное горючее сжигают в горелке, по меньшей мере одной, установленной в верхней части отстойника, преимущественно в потолке отстойника таким образом, что горелка, направленная сверху к расплаву отстойника и потоку газа отстойника, помогает, посредством создания газового потока, частицам пыли, содержащимся в газовой фазе, отделиться от нее нагнетанием главного газового потока отстойника в направлении расплавленной фазы. Таким образом, газовый поток, создаваемый горелкой, помогает частицам сталкиваться и падать в расплавленную фазу.

Высокая температура частиц, подлежащих плавлению, в реакционной области, достигаемая способом данного изобретения, помогает твердой и расплавленной фазам отделяться от газовой фазы в горизонтальной части печи взвешенной плавки, т.е. в отстойнике. Благодаря высокой температуре большинство частиц газовой суспензии, выходящих из реакционной области, находятся в расплавленном состоянии, так что отношение веса к площади поверхности у этих частиц является благоприятным для отделения их от газовой фазы. Высокая температура частиц, достигнутая в реакционной области, далее приводит к ситуации в отстойнике, когда температура шлака и штейна, а также температура металла из сырья, возможно, полученных в печи, является более высокой непосредственно под областью реакции, где значительная часть частиц отделяется от газовой фазы. Отмечается, что согласно законам природы, фракции частиц различного размера в суспензии реагируют с различными скоростями, так что часть частиц может находиться в недокисленном состоянии относительно термодинамического равновесия, в то время как по меньшей мере более мелкие частицы могут реагировать быстрее до оксидов. Это основывается на том факте, что когда частицы плавятся, фактором, регулирующим скорость реакции, является диффузия в расплавленную фазу, вместо ситуации, где скорость реакции регулируется массообменом между газовой фазой и фазой расплавленных частиц, где массообмен означает, что кислород перемещается из окружающей газовой фазы к частице, а продукты реакции перемещаются из поверхностных слоев частиц в газовую фазу. В той части отстойника, которая расположена под реакционной областью, реакции, протекающие в реакционном пространстве, достигают равновесия по существу быстро, благодаря высокой температуре, достигаемой согласно данному изобретению и тому, что повышение температуры приводит к повышению скорости реакции.

В той части отстойника, которая располагается под реакционной областью печи взвешенной плавки, температура расплавленных фаз является преимущественно высокой и, следовательно, вязкость низка, поэтому расплавленные фазы разделяются быстро, и реакции между расплавленными фазами быстро достигают состояния, близкого к состоянию термодинамического равновесия. Расплавленные фазы, образованные в отстойнике, т.е. шлак и штейн или шлак и металл сырья, вытесняются из отстойника в вертикальный шахтовый конец отстойника, в котором кожух обеспечивает по существу достаточное время для разделения без сохранения поверхности расплава на высоте отстойника. Таким образом, расплавленные фазы могут выводиться из отстойника по существу непрерывно, что приводит к по существу ровному течению газа через отстойник. Ровный газовый поток является, кроме того, благоприятным для выделения частиц из газовой фазы перед выходом газовой фазы и печи.

Применением способа данного изобретения может быть повышена производительность печи взвешенной плавки, или соответственно печь взвешенной плавки, особенно отстойник печи взвешенной плавки, может изготавливаться меньшего размера, по меньшей мере в ширину или в высоту. Аналогичным образом, благодаря ровному газовому потоку, устройство переработки газа может проектироваться меньшего размера. Кроме того, охлаждение печи взвешенной плавки согласно способу данного изобретения приводит к тому, что потребность обновления облицовки реакционного пространства по существу снижается, и процесс плавления, протекающий в печи взвешенной плавки, не препятствует обновлению облицовки.

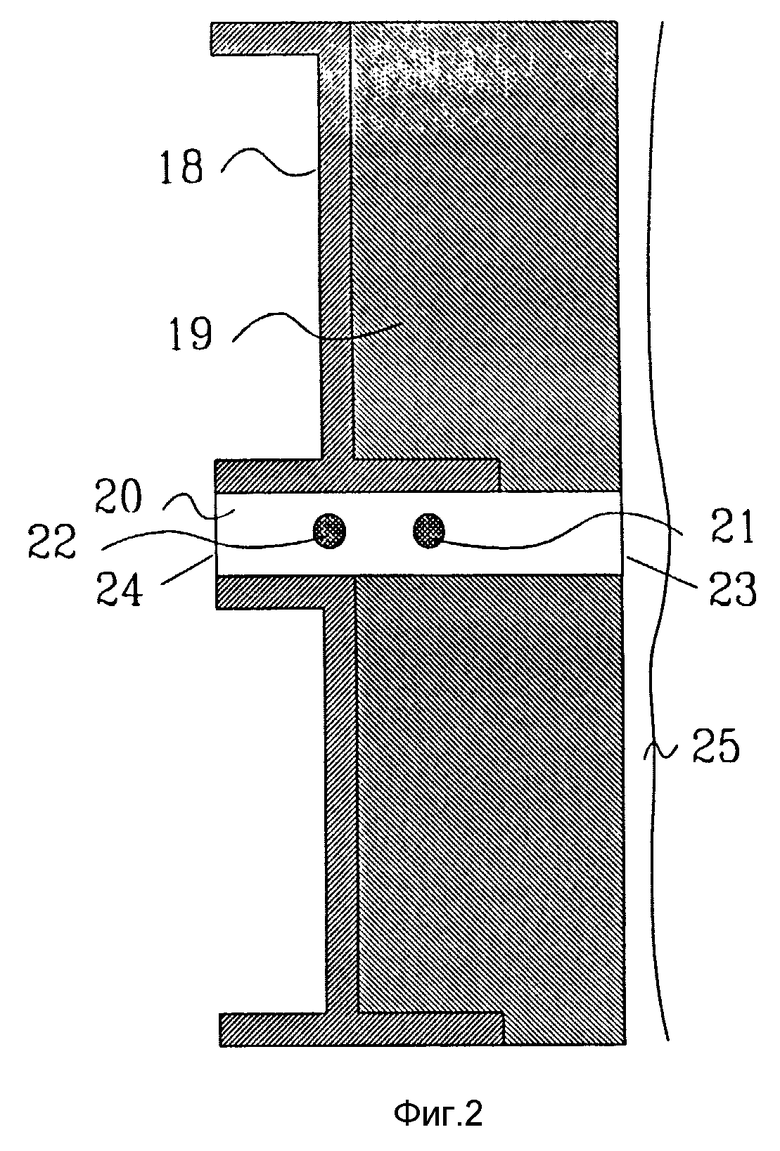

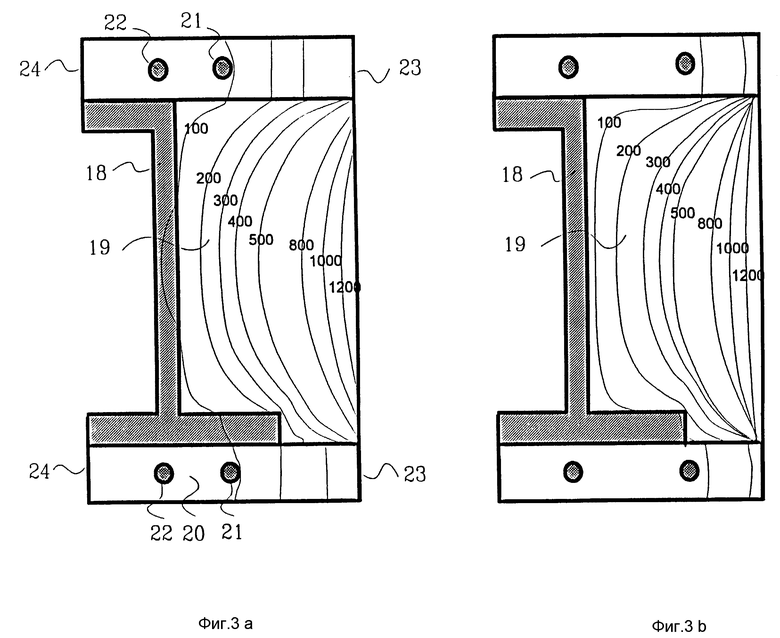

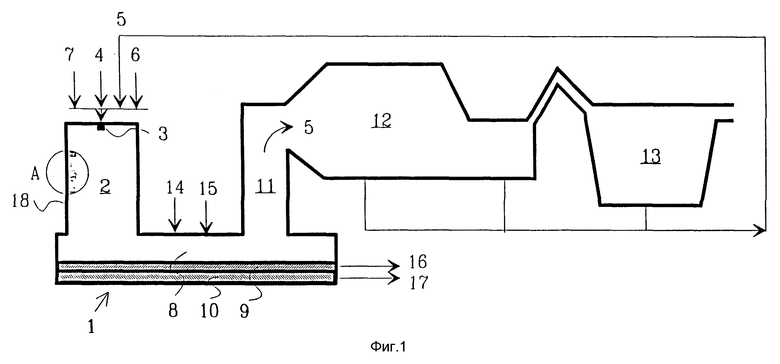

Более подробно изобретение разъяснено ниже со ссылкой на прилагаемые фиг. 1, 2, 3а, 3b, где

Фиг. 1 - вид сбоку предпочтительного воплощения изобретения.

Фиг. 2 - фрагмент стенки печи взвешенной плавки воплощения, представленного на фиг. 1, показано сечение A.

Фиг. 3а - иллюстрация профиля температур стенки печи взвешенной плавки, который получается при использовании охлаждающего элемента, показанного на фиг. 2.

Фиг. 3b - иллюстрация соответствующего профиля температур, аналогичного изображенному на фиг. 3а, но полученному при использовании охлаждающего элемента, применяемого ранее.

Согласно фиг. 1 в реакционную шахту 2 печи взвешенной плавки 1 посредством форсунки 3 подается тонко измельченное сырье 4, содержащее сульфидные металлы, такие как медь или медь и никель, пыль, уносимая газами, рециркулированными из печи взвешенной плавки 5, флюкс 6 и окисляющий газ с 45% степенью кислородного обогащения. Согласно данному изобретению, благодаря высокой степени кислородного обогащения, в реакционной шахте 2 создаются такие условия, что тонко измельченные частицы сульфида нагреваются до температуры, которая выше температуры окружающей газовой фазы. Высокая температура частиц повышает их плавление и дальнейшее выделение расплавленных частиц из газовой фазы. Одновременно с реакциями между частицами и газовой фазой различные фазы осаждаются в реакционной шахте 2 в направлении горизонтальной части, т.е. в отстойнике 8 печи взвешенной плавки 1. В отстойнике 8 продолжается разделение расплавленных фаз - шлака 9 и штейна или металла исходного сырья 10 - от газовой фазы, так что на дне отстойника образуются разделенные расплавленные фазы 9 и 10, как показано на фиг. 1. Газовая фаза и нерасплавленные частицы твердого вещества, содержащиеся в ней, поступают через вертикальную шахту 11 печи взвешенной плавки 1 в устройство переработки газа, бойлер 12, работающий на отходящем тепле, и электрофильтр 13. В бойлере 12 и электрофильтре 13 твердые частицы отделяются от газовой фазы и возвращаются в виде пыли, уносимой газами 5, для использования в качестве питания для печи взвешенной плавки. Благодаря содержанию диоксида серы в газовой фазе газовая фаза может использоваться, например, как исходный материал для получения серной кислоты.

Для наиболее эффективного выделения расплавленных частиц из газовой фазы в отстойник 8 может подаваться дополнительное горючее, преимущественно через по меньшей мере одну горелку 15, расположенную на потолке 14 отстойника. Расплавленные фазы 9 и 10, образованные в отстойнике 8, удаляются из отстойника 8 через выходные отверстия 16 и 17, установленные на том конце печи взвешенной плавки, который расположен сбоку вертикальной шахты 11, при использовании в, по существу, непрерывном процессе с выходными отверстиями 16 и 17 соединяется уравнитель расплавленных потоков, работающий, например, по принципу сифона.

Благодаря высокой степени кислородного обогащения окисляющего газа 7, подаваемого в реакционную шахту 2 печи взвешенной плавки, температуры реакций в реакционной шахте 2 являются высокими. Поэтому в каркасную структуру 18 стенки реакционной шахты 2 монтируется в соответствии с фиг. 2 между кирпичной облицовкой 19 по существу в горизонтальном положении по меньшей мере один охлаждающий элемент 20, содержащий охлаждающие каналы 21 и 22 для движения охлаждающей среды. Канал 21, расположенный наиболее близко к внутренней поверхности реакционной шахты 2, расположен таким образом, что расстояние от канала 21 до конца 23, прилежащего к внутренней поверхности реакционной шахты 2, составляет по меньшей мере 40% расстояния между концом 23 охлаждающего элемента 20, прилежащего к внутренней поверхности реакционной шахты 2, и концом 24, прилежащим к каркасной структуре 18 реакционной шахты. Кроме того, на фиг. 2 показана настыль, обозначенная номером 25, образованная на стенке реакционной шахты 2 в процессе взвешенной плавки, причем указанная настыль содержит компоненты, которые задействованы в реакциях, протекающих в реакционной шахте 2. Согласно изобретению толщина настыли 2 может преимущественно регулироваться в соответствии с количеством производимого штейна или металла, содержащегося в сырье, которые образуются в печи взвешенной плавки 1.

Кривые, показанные на фиг. 3а и 3b описывают ограничивающие кривые различных температур. Так, например, кривая, показанная под номером 1000, обозначает температуру 1000oC между двумя охлаждающими элементами. Из фиг. 3а и 3b видно, что в области облицовки 19 стенки печи температурные профили по существу соответствуют один другому. В этом случае, следовательно, преимущественно использовать охлаждающий элемент 20 данного изобретения, представленный на фиг. 3а, так как на основании расположения канала 21, охлаждающий элемент 20 выдерживает возможные наложения ситуаций, которые возникают при охлаждении печи взвешенной плавки, лучше, чем используемый традиционно охлаждающий элемент. Это снижает опасность того, что канал, содержащий охлаждающую среду, охлаждающего элемента 20 разрушится.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БОГАТОГО НИКЕЛЕВОГО ШТЕЙНА | 1994 |

|

RU2126455C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ РЕАКЦИОННОГО ГАЗА И ТВЕРДЫХ ЧАСТИЦ | 1996 |

|

RU2163332C2 |

| СПОСОБ ПРОИЗВОДСТВА БОГАТОГО НИКЕЛЕВОГО ШТЕЙНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2102509C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МАТЕРИАЛА, СОДЕРЖАЩЕГО ОКСИД ЦИНКА, СИЛИКАТ ЦИНКА И/ИЛИ ФЕРРИТ ЦИНКА | 1994 |

|

RU2126059C1 |

| Способ переработки мелкодисперсного сырья в печи взвешенной плавки | 2020 |

|

RU2740741C1 |

| СПОСОБ ЖИДКОСТНО-ЖИДКОСТНОЙ ЭКСТРАКЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2131470C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ НИКЕЛЕВО-МЕДНОГО ШТЕЙНА | 1995 |

|

RU2142518C1 |

| СПОСОБ ОБРАЗОВАНИЯ РЕГУЛИРУЕМЫХ ЗАВИХРЕНИЙ И ЦИРКУЛЯЦИИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2137533C1 |

| Металлургическая печь для плавки во взвешенном состоянии тонкоизмельченных сульфидных свинцовых концентратов | 1983 |

|

SU1311623A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОИСПАРЯЮЩИХСЯ МЕТАЛЛОВ, ТАКИХ КАК ЦИНК, СВИНЕЦ И КАДМИЙ, ИЗ СУЛЬФИДНОГО СЫРЬЯ | 1993 |

|

RU2091496C1 |

Изобретение относится к способу взвешенной плавки сульфидного тонкоизмельченного сырья, содержащего металлы, такие как медь, никель и свинец, с использованием кислородного обогащения. В данном способе в печь плавления суспензии подают сырье, подлежащее плавлению, вместе с флюсом и окисляющим газом, стенки реакционного пространства печи плавления суспензии охлаждаются, и образуются по меньшей мере две расплавленных фазы. Согласно данному изобретению степень кислородного обогащения окисляющего газа составляет по меньшей мере 40% для повышения температуры частиц суспензии с целью улучшения кинетики реакций, протекающих в реакционном пространстве, и толщину облицовки стенки реакционного пространства регулируют в соответствии с количеством производимой продукции печи плавления суспензии при помощи охлаждающих элементов, изготовленных способом вытягивающего отлива и установленных в стенке реакционного пространства. 3 з.п.ф-лы, 4 ил.

| US 4139371 A, 13.02.79 | |||

| Способ переработки медных и медноникелевых сульфидных материалов | 1976 |

|

SU557113A1 |

| Способ плавки во взвешенном состоянии сульфидных медно-никелевых концентратов | 1988 |

|

SU1548229A1 |

| Способ переработки сульфидных медноникелевых концентратов во взвешенном состоянии | 1988 |

|

SU1601168A1 |

| US 3664828 A, 23.05.72 | |||

| US 3790366A, 05.02.74 | |||

| US 3892559 A, 01.07.75 | |||

| US 3988148 A, 26.10.76 | |||

| US 4169725 A, 02.10.79 | |||

| US 4645186 A, 24.02.87. | |||

Авторы

Даты

1999-05-27—Публикация

1995-02-16—Подача