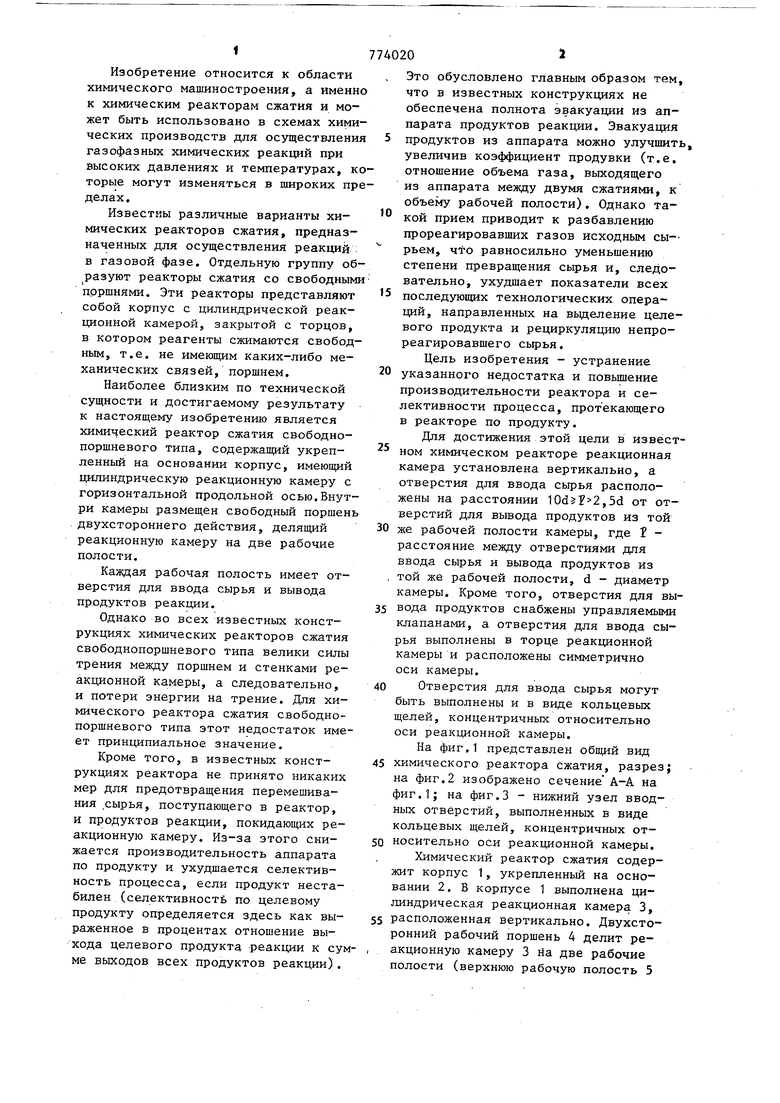

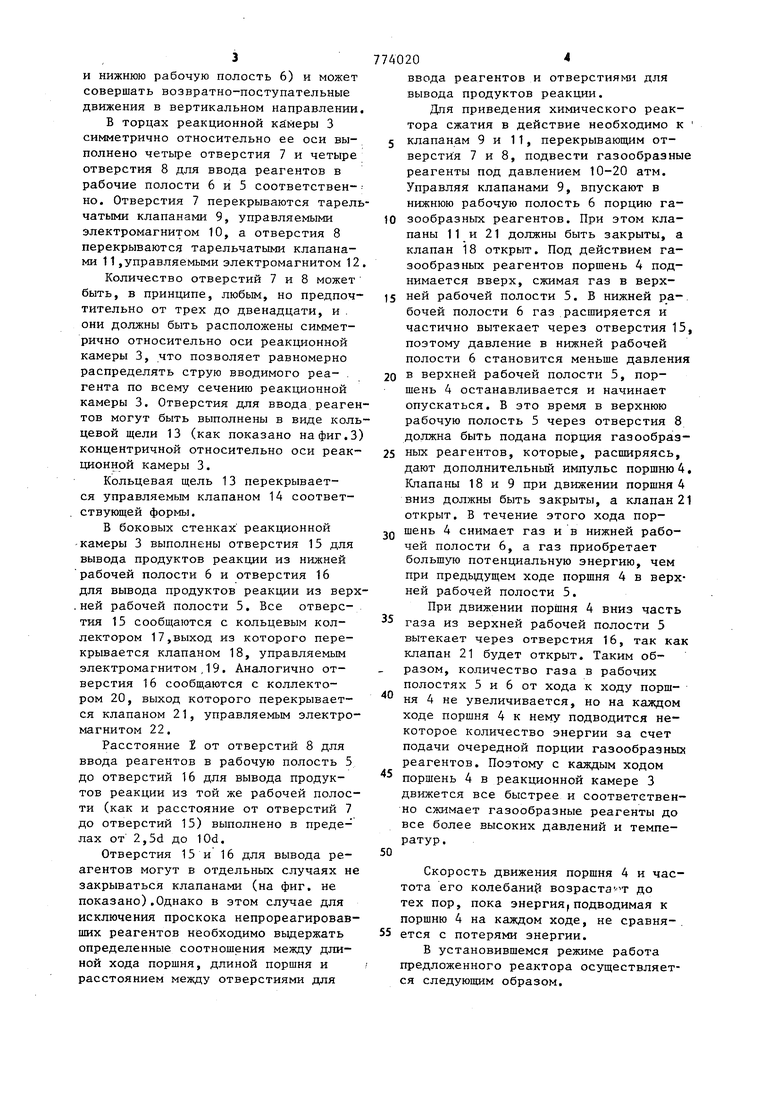

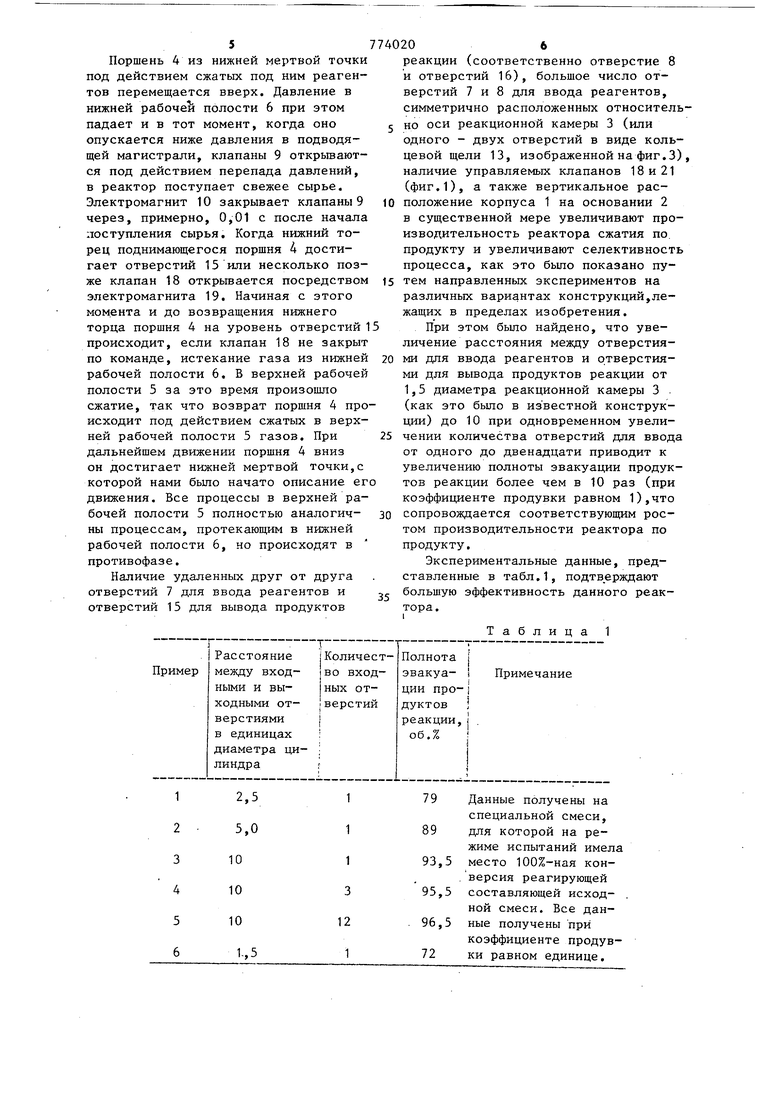

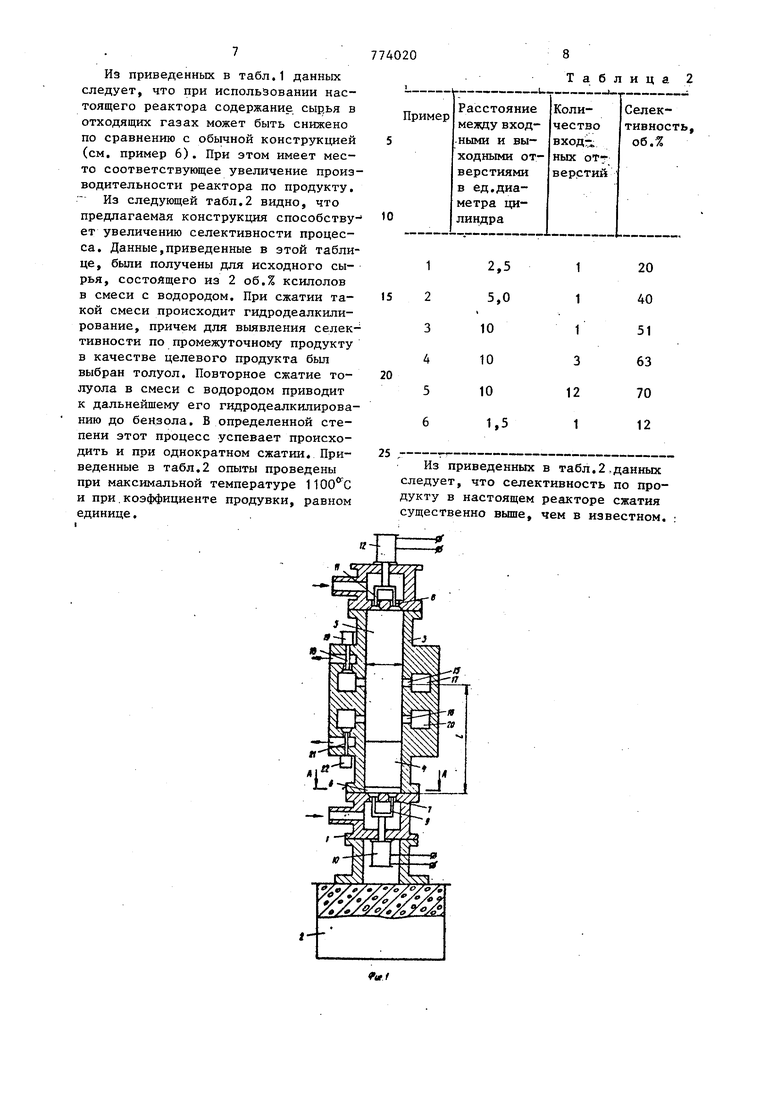

Изобретение относится к области химического машиностроения, а именн к химическим реакторам сжатия и мо жет быть использовано в схемах хими ческих производств для осуществлени газофазных химических реакций при высоких давлениях и температурах, к торые могут изменяться в широких пр делах . Известны различные варианты химических реакторов сжатия, предназначенных для осуществления реакций в газовой фазе. Отдельную группу об разуют реакторы сжатия со свободным поршнями. Эти реакторы представляют собой корпус с цилиндрической реакционной камерой, закрытой с торцов, в котором реагенты сжимаются свобод ным, т.е. не имеющим каких-либо ме- Наиболее близким по технической сущности и достигаемому результату к настоящему изобретению является химический реактор сжатия свободнопоршневого типа, содержащий укрепленный на основании корпус, имеющий цилиндрическую реакционную камеру с горизонтальной продольной осью.Внут ри камеры размещен свободный поршен двухстороннего действия, делящий реакционную камеру на две рабочие полости. Каждая рабочая полость имеет отверстия для ввода сырья и вывода продуктов реакции. Однако во всех известных конструкциях химических реакторов сжатия свободнопорщневого типа велики силы трения между поршнем и стенками реакционной камеры, а следовательно, и потери энергии на трение. Для химического реактора сжатия свободнопоршневого типа этот недостаток име ет принципиальное значение. Кроме того, в известных конструкциях реактора не принято никаких мер для предотвращения перемешивания сырья, поступающего в реактор, и продуктов реакции, покидающих реакционную камеру. Из-за этого снижается производительность аппарата по продукту и ухудшается селективность процесса, если продукт нестабилен (селективности по целевому продукту определяется здесь как выраженное в процентах отношение выхода целевого продукта реакции к сум ме выходов всех продуктов реакции). 0 Это обусловлено главным образом тем, что в известных конструкциях не обеспечена полнота эвакуации из аппарата продуктов реакции. Эвакуация продуктов из аппарата можно улучшить, увеличив коэффициент продувки (т.е. отношение объема газа, выходящего из аппарата между двумя сжатиями, к объему рабочей полости). Однако такой прием приводит к разбавлению прореагировавших газов исходным сырьем, что равносильно уменьшению степени превращения сьфья и, следовательно, ухудшает показатели всех последующих технологических операций, направленных на вьщеление целевого продукта и рециркуляцию непрореагировавшего сырья. Цель изобретения - устранение указанного недостатка и повьаиение производительности реактора и селективности процесса, протекающего в реакторе по продукту. Для достижения этой цели в известном химическом реакторе реакционная камера установлена вертикально, а отверстия для ввода сьфья расположены на расстоянии ,5d от отверстий для вывода продуктов из той же рабочей полости камеры, где Г расстояние между отверстиями для ввода сырья и вывода продуктов из той же рабочей полости, d - диаметр камеры. Кроме того, отверстия для вывода продуктов снабжены управляемыми клапанами, а отверстия для ввода сырья выполнены в торце реакционной камеры и расположены симметрично оси камеры. Отверстия для ввода сырья могут быть выполнены и в виде кольцевых щелей, концентричных относительно оси реакционной камеры. На фиг,1 представлен общий вид химического реактора сжатия, разрез; на фиг.2 изображено сечение А-А на фиг.1; на фиг.З - нижний узел вводных отверстий, выполненных в виде кольцевых щелей, концентричных относительно оси реакционной камеры. Химический реактор сжатия содержит корпус 1, укрепленный на основании 2. В корпусе 1 выполнена цилиндрическая реакционная камера 3, расположенная вертикально. Двухсторонний рабочий поршень 4 делит реакционную камеру 3 ria две рабочие полости (верхнюю рабочую полость 5

и нижнюю рабочую полость 6) и может совершать возвратно-поступательные движения в вертикальном направлении

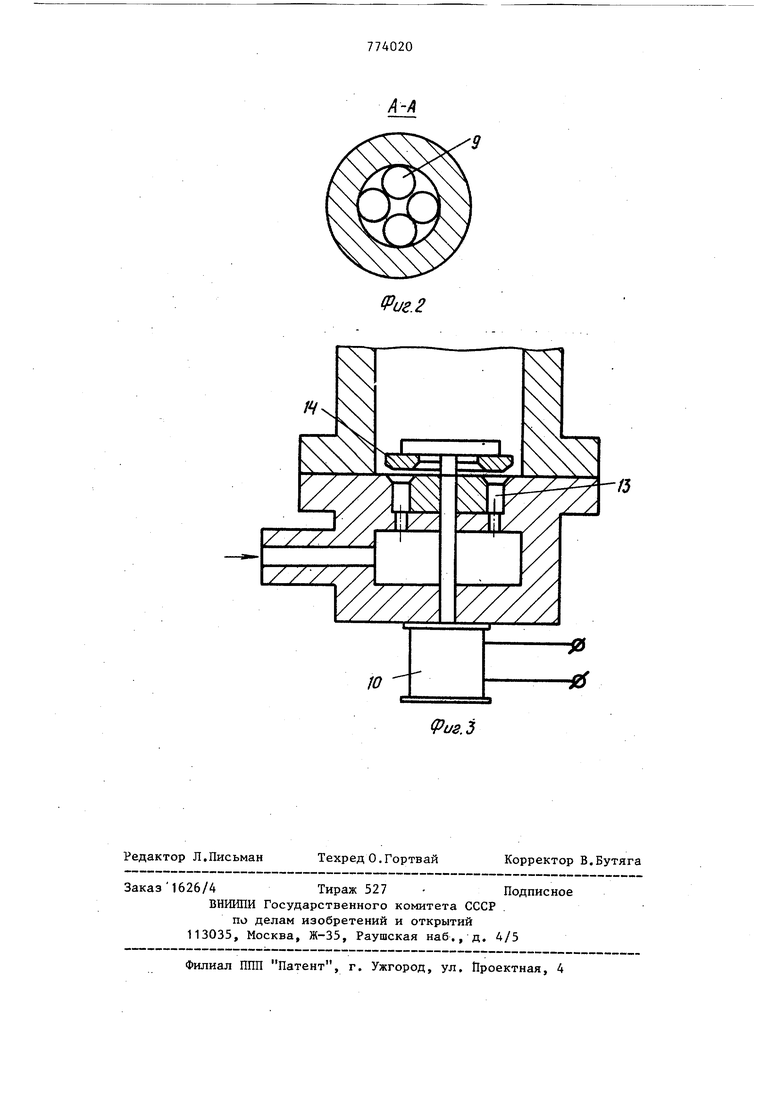

В торцах реакционной камеры 3 симметрично относительно ее оси выполнено четьфе отверстия 7 и четыре отверстия 8 для ввода реагентов в рабочие полости 6 и 5 соответственно. Отверстия 7 перекрываются тарельчатыми клапанами 9, управляемыми электромагнитом 10, а отверстия 8 перекрываются тарельчатыми клапанами 11 ,управляемыми электромагнитом 12

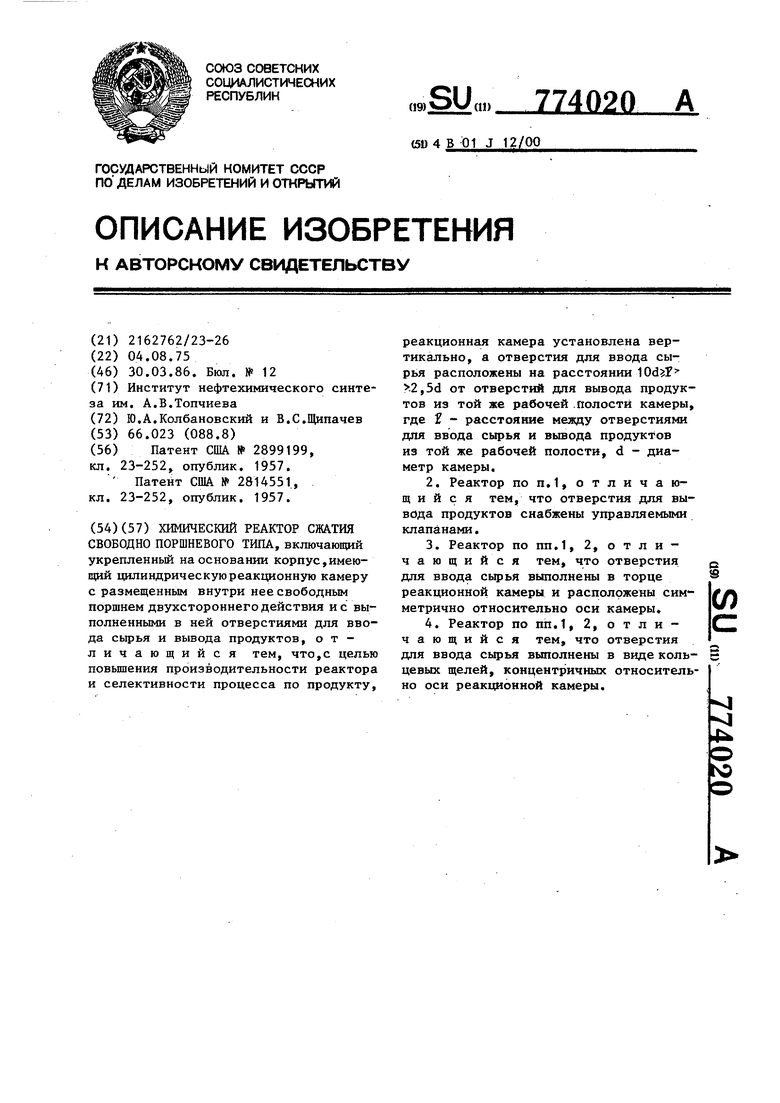

Количество отверстий 7 и 8 может быть, в принципе, любым, но предпочтительно от трех до двенадцати, и . они должны быть расположены симметрично относительно оси реакционной камеры 3, что позволяет равномерно распределять струю вводимого pea- . гента по всему сечению реакционной камеры 3. Отверстия для ввода реагентов могут быть выполнены в виде кольцевой щели 13 (как показано на фиг.3 концентричной относительно оси реакционной камеры 3.

Кольцевая щель 13 перекрывается управляемым клапаном 14 соответствующей формы.

В боковых стенках реакционной -камеры 3 выполнены отверстия 15 для вывода продуктов реакции из нижней рабочей полости 6 и отверстия 16 для вывода продуктов реакции из верх.ней рабочей полости 5. Все отверстия 15 сообщаются с кольцевым коллектором 17,выход из которого перекрывается клапаном 18, управляемым электромагнитом , 19. Аналогично отверстия 16 сообщаются с коллектором 20, выход которого перекрывается клапаном 21, управляемым электромагнитом 22.

Расстояние 2 от отверстий 8 для ввода реагентов в рабочую полость 5 до отверстий 16 для вывода продуктов реакции из той же рабочей полости (как и расстояние от отверстий 7 до отверстий 15) выполнено в пределах от 2,5d до lOd.

Отверстия 15 и 16 для вывода реагентов могут в отдельных случаях не закрываться клапанами (на фиг. не показано).Однако в этом случае для исключения проскока непрореагировавших реагентов необходимо выдержать определенные соотношения между длиной хода поршня, длиной поршня и расстоянием между отверстиями для

74020

ввода реагентов и отверстиями для вывода продуктов реакции.

Для приведения химического реактора сжатия в действие необходимо к

5 клапанам 9 и 11, перекрывающим отверстия 7 и 8, подвести газообразные реагенты под давлением 10-20 атм. Управляя клапанами 9, впускают в нижнюю рабочую полость 6 порцию газообразных реагентов. При этом клапаны 11 и 21 должны быть закрыты, а клапан 18 открыт. Под действием газообразных реагентов поршень 4 поднимается вверх, сжимая газ в верхней рабочей полости 5. В нижней рабочей полости 6 газ расширяется и частично вытекает через отверстия 15, поэтому давление в нижней рабочей полости 6 становится меньше давления

20 в верхней рабочей полости 5, поршень 4 останавливается и начинает опускаться. В это время в верхнюю рабочую полость 5 через отверстия 8 должна быть подана порция газообраэ25 ных реагентов, которые, расширяясь, дают дополнительньй импульс поршню 4. Клапаны 18 и 9 при движении поршня 4 вниз должны быть закрыты, а клапан 21 открыт. В течение этого хода пор-

2Q тень 4 снимает газ и в нижней рабочей полости 6, а газ приобретает большую потенциальную энергию, чем при предыдущем ходе поршня 4 в верхней рабочей полости 5.

При движении порйня 4 вниз часть

35 газа из верхней рабочей полости 5 вытекает через отверстия 16, так как клапан 21 будет открыт. Таким образом, количество газа в рабочих полостях 5 и 6 от хода к ходу порш40 /

ня Ч не увеличивается, но на каждом ходе поршня 4 к нему подводится некоторое количество энергии за счет подачи очередной порции газообразных реагентов. Поэтому с каждым ходом

поршень 4 в реакционной камере 3

движется все быстрее и соответственно сжимает газообразные реагенты до все более высоких давлений и температур.

Скорость движения поршня 4 и частота его колебаний возраста до тех пор, пока энергия подводимая к поршню 4 на каждом ходе, не сравня-. 55 ется с потерями энергии.

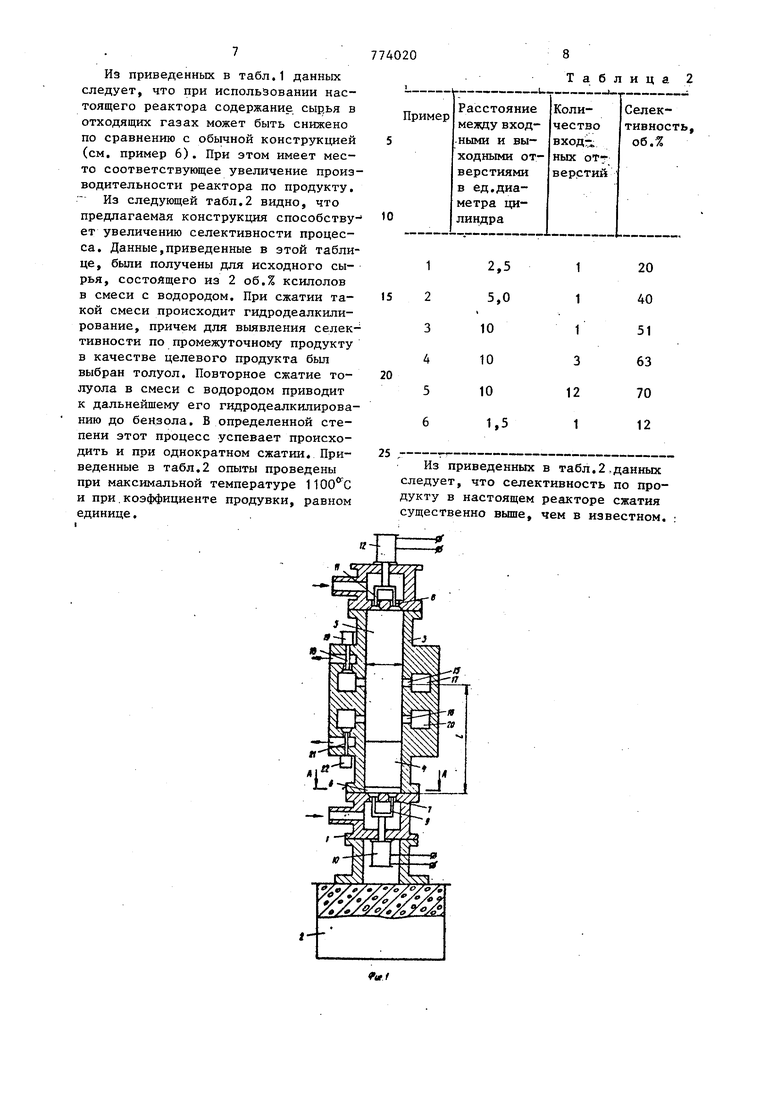

В установившемся режиме работа предложенного реактора осуществляется следующим образом. Поршень 4 из нижней мертвой точки под действием сжатых под ним реагентов перемещается вверх. Давление в нижней рабочей полости 6 при этом падает и в тот момент, когда оно опускается ниже давления в подводящей магистрали, клапаны 9 открьгоаются под действием перепада давлений, в реактор поступает свежее сырье. Электромагнит 10 закрывает клапаны 9 через, примерно, 0,01 с после начала поступления сырья. Когда нижний торец поднимающегося порщня 4 достигает отверстий 15 или несколько позже клапан 18 открьгоается посредством электромагнита 19. Начиная с этого момента и до возвращения нижнего торца поршня 4 на уровень отверстий 15 происходит, если клапан 18 не закрыт по команде, истекание газа из нижней рабочей полости 6, В верхней рабочей полости 5 за это время произошло сжатие, так что возврат поршня 4 происходит под действием сжатых в верхней рабочей полости 5 газов. При дальнейшем движении поршня 4 вниз он достигает нижней мертвой точки,с которой нами было начато описание его движения. Все процессы в верхней рабочей полости 5 полностью аналогичны процессам, протекающим в нижней рабочей полости 6, но происходят в противофазе. Наличие удаленных друг от друга отверстий 7 для ввода реагентов и отверстий 15 для вывода продуктов 206 реакции (соответственно отверстие 8 и отверстий 16), большое число отверстий 7 и 8 для ввода реагентов, симметрично расположенных относительно оси реакционной камеры 3 (или одного - двух отверстий в виде кольцевой щели 13, изображенной на фиг.3), наличие управляемых клапанов 18 и 21 (фиг.1), а также вертикальное расположение корпуса 1 на основании 2 в существенной мере увеличивают производительность реактора сжатия по. продукту и увеличивают селективность процесса, как это было показано путем направленных экспериментов на различных вариантах конструкций,лежащих в пределах изобретения, При этом было найдено, что увеличение расстояния между отверстиями для ввода реагентов и отверстиями для вывода продуктов реакции от 1,5 диаметра реакционной камеры 3 . (как это было в известной конструкции) до 10 при одновременном увеличении количества отверстий для ввода от одного до двенадцати приводит к увеличению полноты эвакуации продуктов реакции более чем в 10 раз (при коэффициенте продувки равном 1),что сопровождается соответствующим ростом производительности реактора по продукту. Экспериментальные данные, представленные в табл.1, подтверждают большую эффективность данного реактора. I Таблица 1 Из приведенных в табл.1 данных следует, что при использовании настоящего реактора содержание сьщья в отходящих газах может быть снижено по сравнению с обычной конструкцией (см, пример 6). При этом имеет место соответствующее увеличение проиэ водительности реактора по продукту. Из следующей табл.2 видно, что предлагаемая конструкция способству ет увеличению селективности процесса. Данные,приведенные в этой табли це, были получены для исходного сырья, состоящего из 2 об.% ксилолов в смеси с водородом. При сжатии такой смеси происходит гидродеалкилирование, причем для выявления селек тивности по промежуточному продукту в качестве целевого продукта был выбран толуол. Повторное сжатие толуола в смеси с водородом приводит к дальнейшему его гидродеалкилирова нию до бензола, В определенной степени этот процесс успевает происходить и при однократном сжатии. Приведенные в табл.2 опыты проведены при максимальной температуре и при.коэффициенте продувки, равном единице.

(Риг. 2

Риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО СЖАТИЯ ГАЗОВ | 1997 |

|

RU2097121C1 |

| Химический реактор сжатия | 2016 |

|

RU2640079C2 |

| СВОБОДНО-ПОРШНЕВОЙ РЕАКТОР СЖАТИЯ | 2001 |

|

RU2198022C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО СЖАТИЯ ГАЗОВ | 1999 |

|

RU2142844C1 |

| Химический динамический реактор сжатия | 2023 |

|

RU2824548C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО СЖАТИЯ ГАЗОВ | 1997 |

|

RU2115467C1 |

| Реактор высокого давления | 1988 |

|

SU1542611A1 |

| УСТАНОВКА ПЛАЗМОХИМИЧЕСКОГО СИНТЕЗА НАНОРАЗМЕРНЫХ ПОРОШКОВ И ИСПОЛЬЗУЕМЫЙ В НЕЙ ЦИКЛОН | 2018 |

|

RU2686150C1 |

| СВОБОДНОПОРШНЕВАЯ МАШИНА ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКОГО ВЗАИМОДЕЙСТВИЯ ГАЗОВЫХ СМЕСЕЙ | 2006 |

|

RU2325224C1 |

| СВОБОДНОПОРШНЕВАЯ МАШИНА | 2006 |

|

RU2327043C1 |

ХИМИЧЕСКИЙ РЕАКТОР СЖАТИЯ СВОБОДНО ПОРШНЕВОГО ТИПА, включающий укрепленный на основании корпус,имеющий цилиндрическую реакщюнную камеру с размещенным внутри нее свободным поршнем двухстороннего действия не выполненными в ней отверстиями для ввода сырья и вывода продуктов, отличающийся тем, что,с целью повышения производительности реактора и селективности процесса по продукту. реакционная камера установлена вертикально, а отверстия для ввода сырья расположены на расстоянии .2,5d от отверстий для вывода продуктов из той же рабочей .полости камеры, где f - расстояние между отверстиями для ввода сырья и вывода продуктов из той же рабочей полости, d - диаметр камеры. 2.Реактор по п,1, о т л и ч а ющ и и с я тем, что отверстия для вывода продуктов снабжены управляемыми клапанами. 3.Реактор попп.1, 2, отличающийся тем, что отверстия для ввода сырья выполнены в торце реакционной камеры и расположены сим(Л метрично относительно оси камеры, 4.Реактор по пп,1, 2, отличающийся тем, что отверстия для ввода сырья выполнены в виде кольцевых щелей, концентричных относительно оси реакционной камеры.

| Патент США 2899199, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

| Способ получения чипсов из мяса птицы | 2023 |

|

RU2814551C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

Авторы

Даты

1986-03-30—Публикация

1975-08-04—Подача