Изобретение относится к строительному узлу, который в домостроении используют для возведения постоянных стенок опалубки.

Предпосылки создания изобретения

В Северной Америке при строительстве стандартных зданий бетонные стены, как правило, получают следующим образом: возводят стенки опалубки, заливают бетон в промежуток между стенками опалубки и после затвердевания бетона удаляют стенки опалубки. После этого к бетонным стенам при необходимости присоединяют отделочные материалы.

Как правило, в жилом строительстве бетонный фундамент или другие бетонные стены возводят описанным выше способом, а деревянный каркас (здания) - на верхней поверхности или вокруг стен. Изоляционный материал вводят между элементами каркаса и стеной, отделанной при необходимости внутри и снаружи.

Очевидно, что обе фазы такого строительства неэффективны. Оно трудоемко и неэкономично с точки зрения материалов, поскольку стенки опалубки приходится удалять после заливки бетона. Кроме того, в настоящее время обычно наносят изоляционные материалы на все стены, включая стены подвальных помещений, особенно в условиях более холодного климата, а каркас и изоляционные материалы должны быть установлены по отдельности внутри стен.

Осуществление строительства в такой последовательности, как описано выше, которое характерно при сооружении конструкции с деревянным каркасом, является трудоемким и дорогим.

В результате в течение многих лет делаются постоянные попытки обеспечить более модульные типы стеновых конструкций, которые позволили бы увеличить эффективность строительства.

Настоящее изобретение относится к одному типу такой конструкции.

В течение 15 лет, в частности в Европе, нашла применение система, которая сочетает ряд операций (как правило, связанных с возведением жилых и других зданий), обеспечивающих экономию материалов, энергии и так далее. Эта система в основном предусматривает применение вспененного изоляционного материала для возведения постоянных стенок опалубки. Возводят стенки опалубки, заливают бетон и стенки опалубки оставляют по месту их установки. Таким образом получают не только стены фундамента, но также все стены здания. Отпадает необходимость в дополнительной изоляции, а отделочные материалы при необходимости могут быть нанесены на внутреннюю и наружную часть стены.

Для достижения различных усовершенствований были предложены различные варианты воплощения этой системы. Однако все предложенные системы, хотя во многих случаях применения являются очень эффективными, страдают наличием одних или других недостатков.

На этом фоне настоящее изобретение обеспечивает строительный узел, предназначенный для применения в такой системе, который, будучи интегрированным в конструкцию стены, обеспечивает определенные преимущества перед системами предшествующего уровня техники.

Предшествующий уровень техники

Заявителю известен канадский патент N 1209364, выданный компании Aregger AG Bauunternehmung в 1986 году. Компоненты, описанные в этом патенте, содержат поперечины, концы которых невыгодно полностью заделаны в строительные блоки из пенопласта.

К представляющим интерес американским патентам относится патент США N 4698947, выданный в октябре 1987 года МакКею и касающийся строительного блока, в котором поперечины и в этом случае заделаны в строительные блоки из пенопласта, но в пазы, предусмотренные для этой цели.

В патенте США N 4730422, выданном в марте 1988 года Юнгу, описаны стенки опалубки, которые и в этом случае применения используют перемычки, концы которых расположены в пазах, образованных в строительных блоках из пенопласта.

В патенте США N 4879855, выданном в ноябре 1989 года Берренбергу, описана стенка опалубки, в которой перемычки выполнены из тонкого листового проката, имеющего на концах оцинкованные стальные полосы.

В патенте США N 4884382, выданном в декабре 1989 года Хоробину, описаны перемычки, которые установлены в предварительно подготовленные пазы в элементах строительных блоков из пенопласта.

В более ранней патентной заявке США, поданной заявителем 31 марта 1993 года и имеющей порядковый номер 08/041412, описана усовершенствованная система, в которой использованы пластмассовые перемычки в стенке опалубки.

В европейской заявке EP-A-0405040 описаны строительные блоки, имеющие перекрывающиеся концевые части, которые могут быть так ориентированы относительно сопряженных строительных блоков, чтобы образовывать в стене угол.

В заявке PCT WO-A-9404768 описана более сложная система для создания балок и пилястр, предназначенных для стен здания. Для возведения опалубки требуется пригонять друг к другу большое множество компонентов.

Краткое изложение сущности изобретения

В настоящее время установлено, что существенные преимущества могут быть получены в том случае, если строительный узел, используемый для возведения стенок опалубки, содержит перемычки, которые обеспечивают сочетание усиливающей прочность и армирующей решетки с существенным уменьшением количества материалов. Такая решетка обеспечивает получение более высокой прочности не только вследствие устройства перемычек, но также вследствие увеличенных отверстий в решетке, обеспечивающих улучшенное течение вспененного материала, а, следовательно, бетона.

Таким образом, настоящее изобретение обеспечивает строительный узел, содержащий первую и вторую панели из пенопласта высокой плотности, причем каждая панель имеет внутреннюю и наружную поверхности, верхнюю и нижнюю поверхности, первый и второй торцы, панели взаимно разнесены параллельно их внутренним поверхностям, обращенным друг к другу, и по меньшей мере две перемычки, проходящие между и через и заформованные в указанные элементы панелей. Каждая перемычка имеет пару удлиненных торцевых пластин, ориентированных в вертикальном направлении и опирающихся на наружные поверхности панелей; тонкую узкую полосу, соединяющую средние области торцевых пластин; ряд первичных узких раскосов, проходящих из позиции смежных средней точке узкой полосы в позиции, разнесенные на небольшое расстояние от концов торцевых пластин; и ряд вторичных узких раскосов, проходящих из позиций на первичных раскосах в позиции, находящиеся на полосе в промежутке между торцевыми пластинами и средней точкой полосы.

В дополнительном варианте воплощения обеспечивается усовершенствованная перемычка, предназначенная для строительного узла, содержащего первую и вторую панели из пенопласта высокой плотности, причем каждая панель имеет внутреннюю и наружную поверхности, верхнюю и нижнюю поверхности, первый и второй торцы, панели взаимно разнесены параллельно их внутренним поверхностям, обращенным друг к другу, и по меньшей мере две перемычки, проходящие между и через и заформованные в указанные элементы панелей, содержащая дару удлиненных торцевых пластин, ориентированных в вертикальном направлении и опирающихся на наружные поверхности панелей; тонкую узкую полосу, соединяющую средние области торцевых пластин; ряд первичных узких раскосов, проходящих из позиций, смежных средней точке узкой полосы, в позиции, разнесенные на небольшое расстояние от концов торцевых пластин; и ряд вторичных узких раскосов, проходящих из позиций на первичных раскосах в позиции, находящиеся на полосе в промежутке между торцевыми пластинами и средней точкой полосы.

В дополнительном варианте воплощения обеспечивается строительный узел, содержащий первую и вторую панели из пенопласта высокой плотности, причем каждая панель имеет внутреннюю и наружную поверхности, верхнюю и нижнюю поверхности, первый и второй торцы. Панели взаимно разнесены параллельно их внутренним поверхностям, обращенным друг к другу, и по меньшей мере две перемычки проходят между и через и заформованы в элементы панелей. Верхняя поверхность панели существенно шире ее нижней поверхности, наружная поверхность панели профилирована так, чтобы проходить в направлении наружу и вверх от нижней поверхности к ее верхней поверхности, а внутренняя поверхность более толстой части частично вырезана в областях, не содержащих перемычки.

В дополнительном варианте воплощения обеспечивается строительный узел, содержащий первую и вторую панели из пенопласта высокой плотности, причем каждая панель имеет внутреннюю и наружную поверхности, верхнюю и нижнюю поверхности, первый и второй концы. Панели взаимно разнесены параллельно их внутренним поверхностям, обращенным друг к другу, и по меньшей мере две перемычки проходят между и через и заформованы в элементы панелей. На по меньшей мере одном конце, интегральном с первой и второй панелями, концевая деталь выступает в продольном направлении из части конца панелей, причем эта концевая деталь имеет средство для обеспечения сопряжения с комплементарной концевой деталью другого узла.

Краткое описание чертежей

На чертежах, которые иллюстрируют варианты воплощения настоящего изобретения:

Фиг. 1 - изометрическое изображение строительного узла, соответствующего настоящему изобретению.

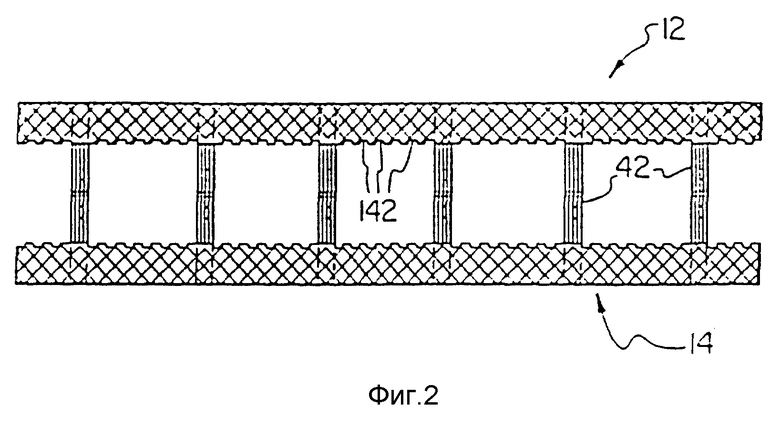

Фиг. 2 - вид сверху строительного узла, соответствующего настоящему изобретению.

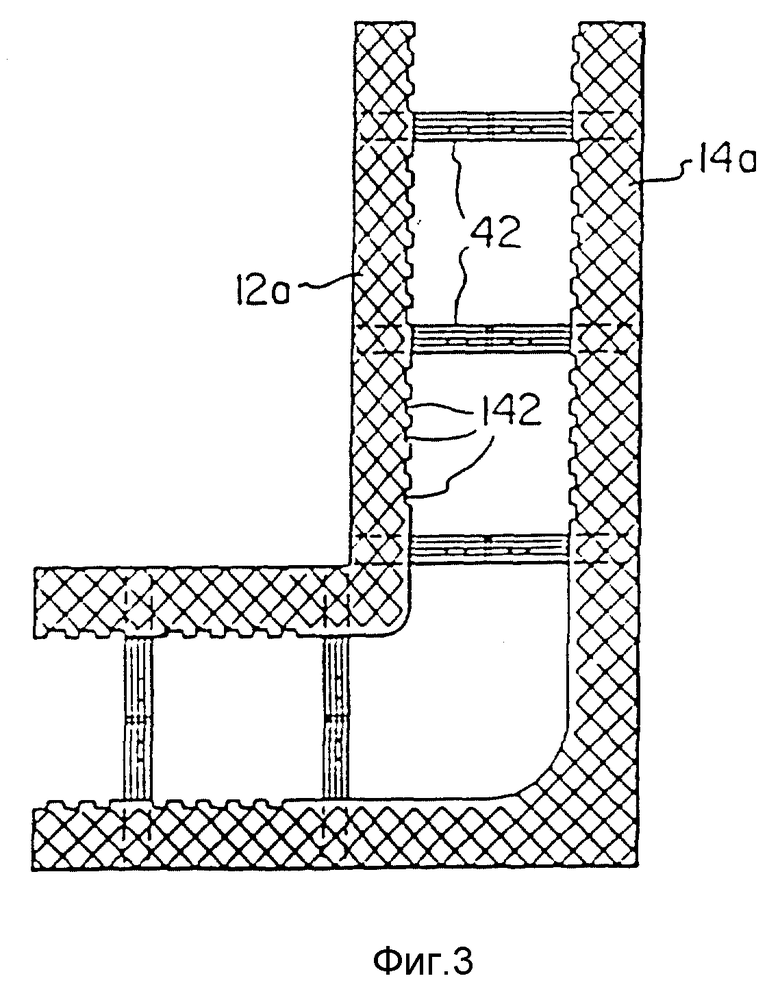

Фиг. 3 - вид сверху другого варианта воплощения строительного узла, соответствующего настоящему изобретению.

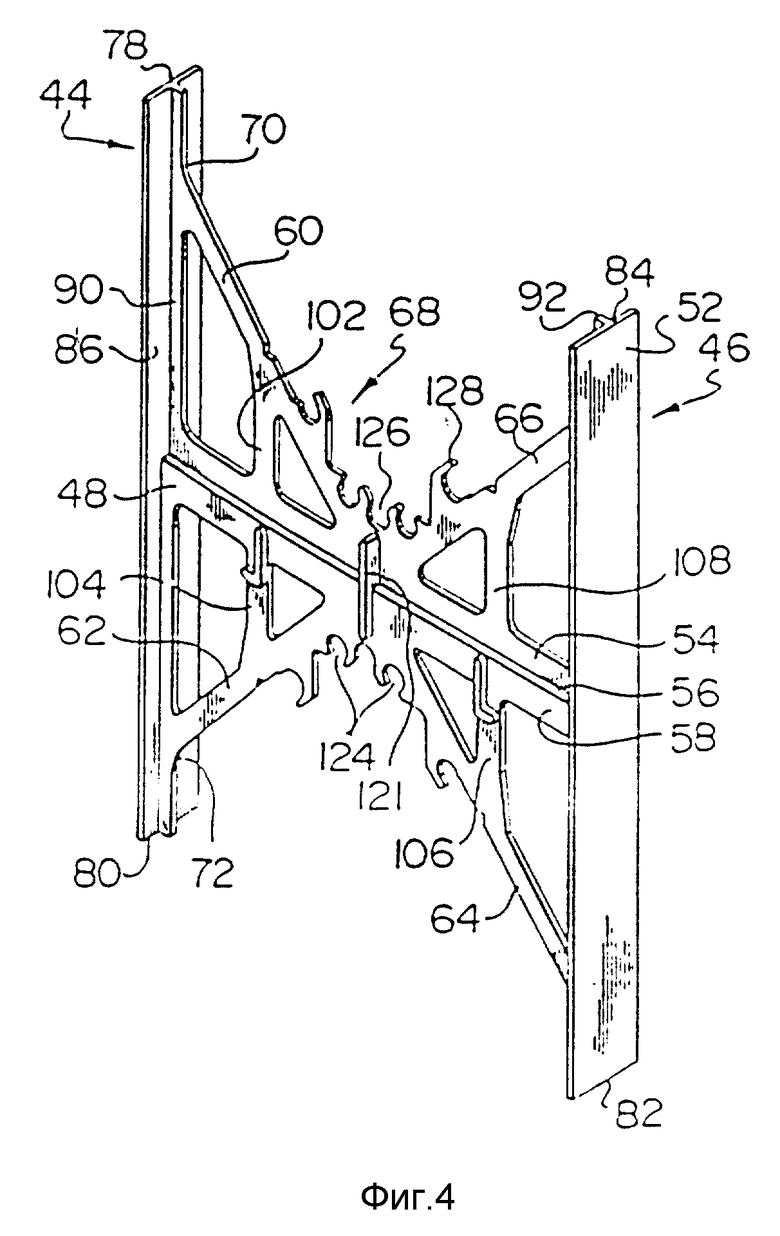

Фиг. 4 - изометрическое изображение перемычки для применения в настоящем изобретении.

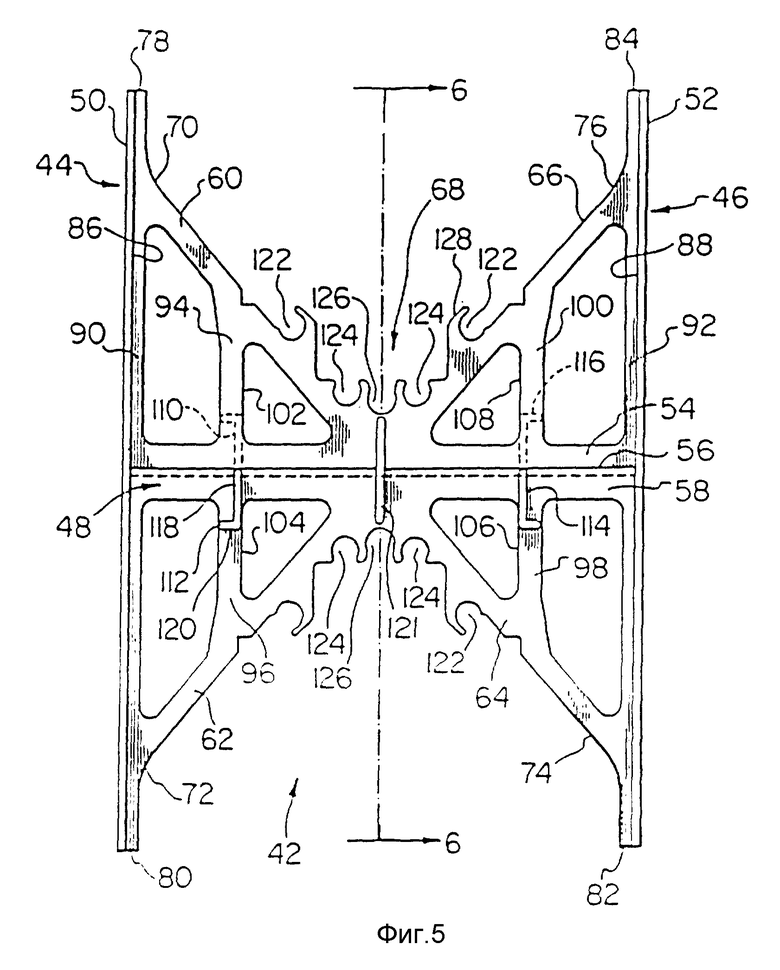

Фиг. 5 - вид сбоку перемычки, показанной на фиг. 4.

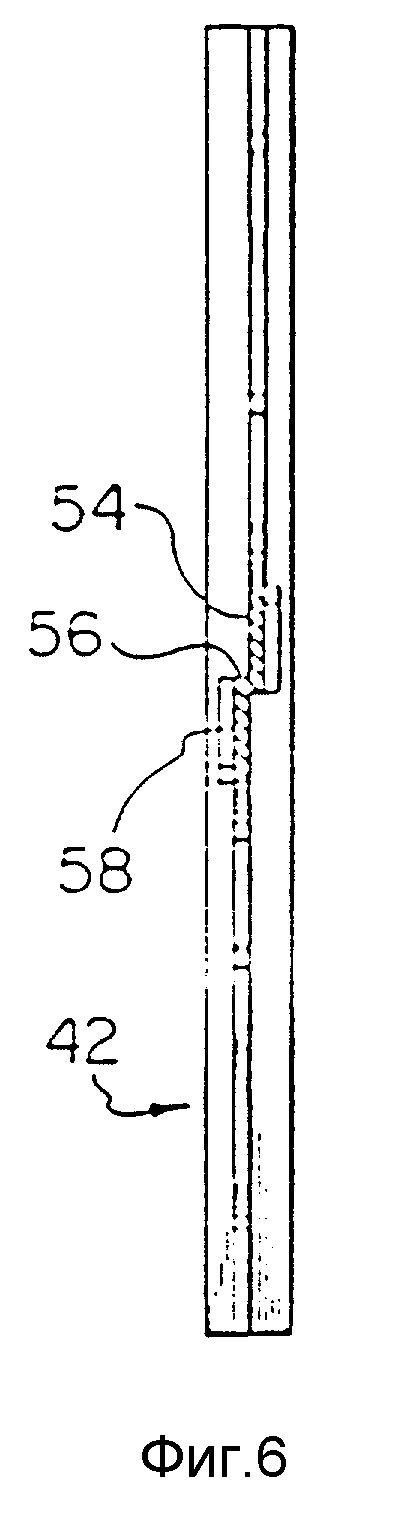

Фиг. 6 - вид с торца перемычки, показанной на фиг. 4.

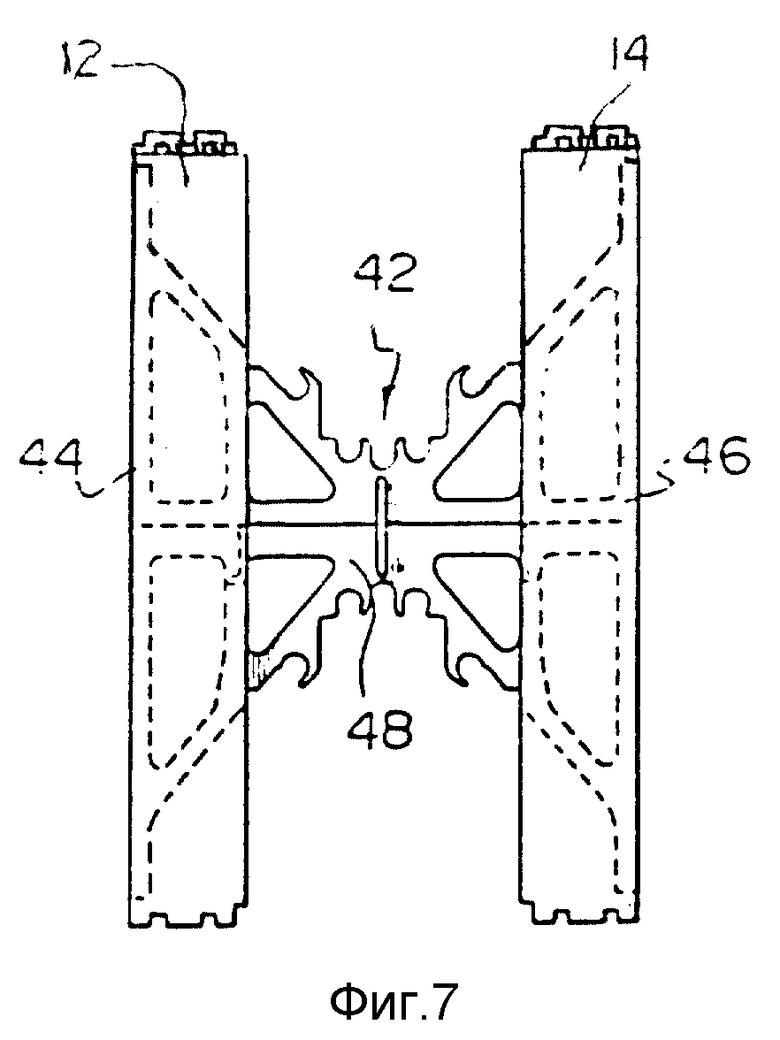

Фиг. 7 - вид с торца строительного узла, соответствующего настоящему изобретению, содержащего перемычку, показанную на фиг. 4.

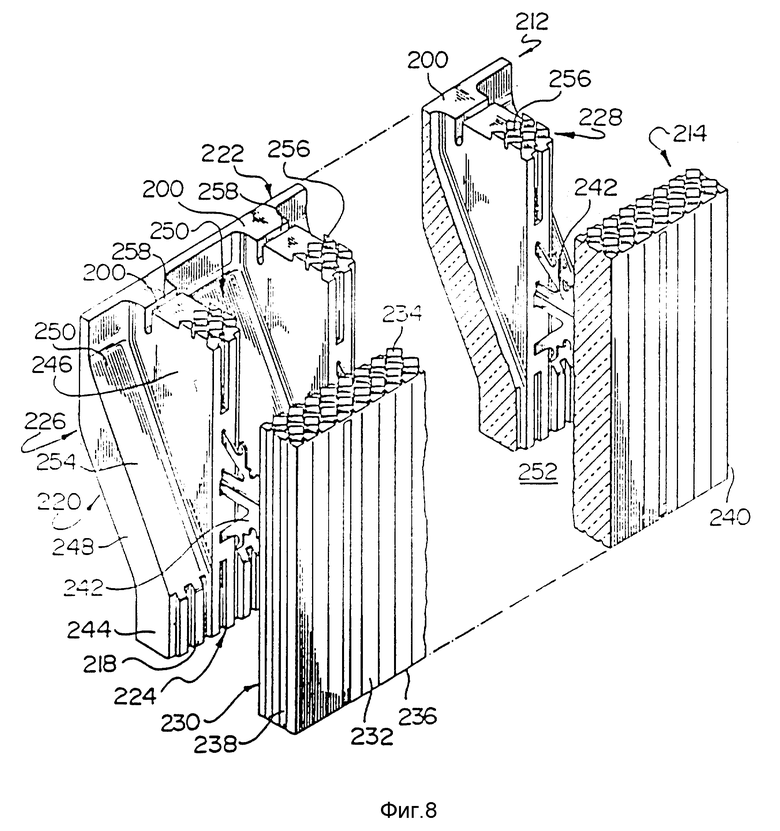

Фиг. 8 - изометрическое изображение варианта воплощения настоящего изобретения, иллюстрирующее полку под кирпич.

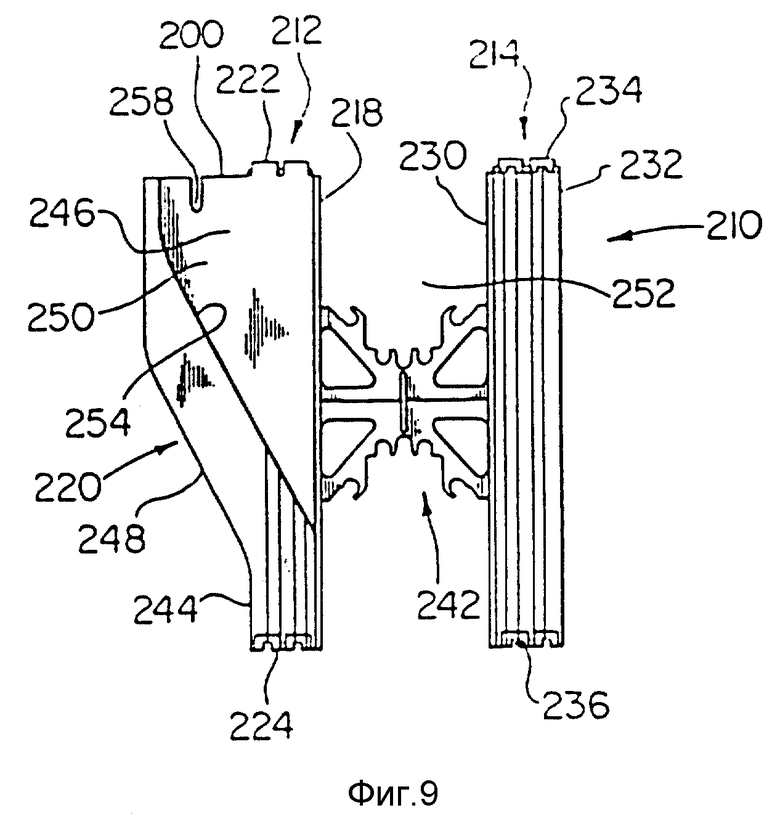

Фиг. 9 - вид с торца варианта воплощения, показанного на фиг. 8.

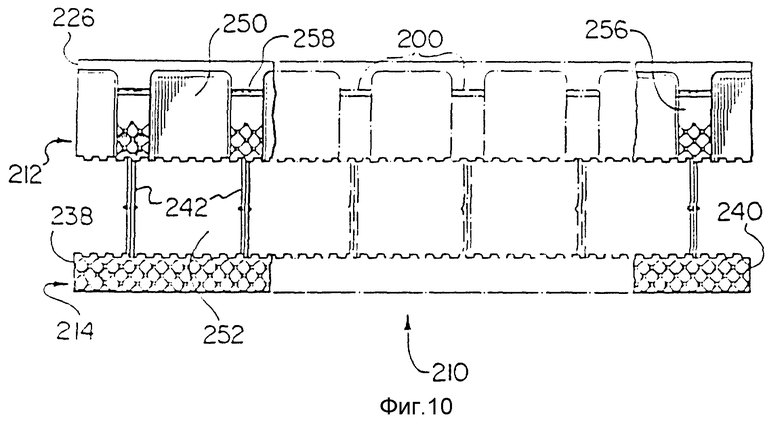

Фиг. 10 - вид сверху варианта воплощения, показанного на фиг. 8.

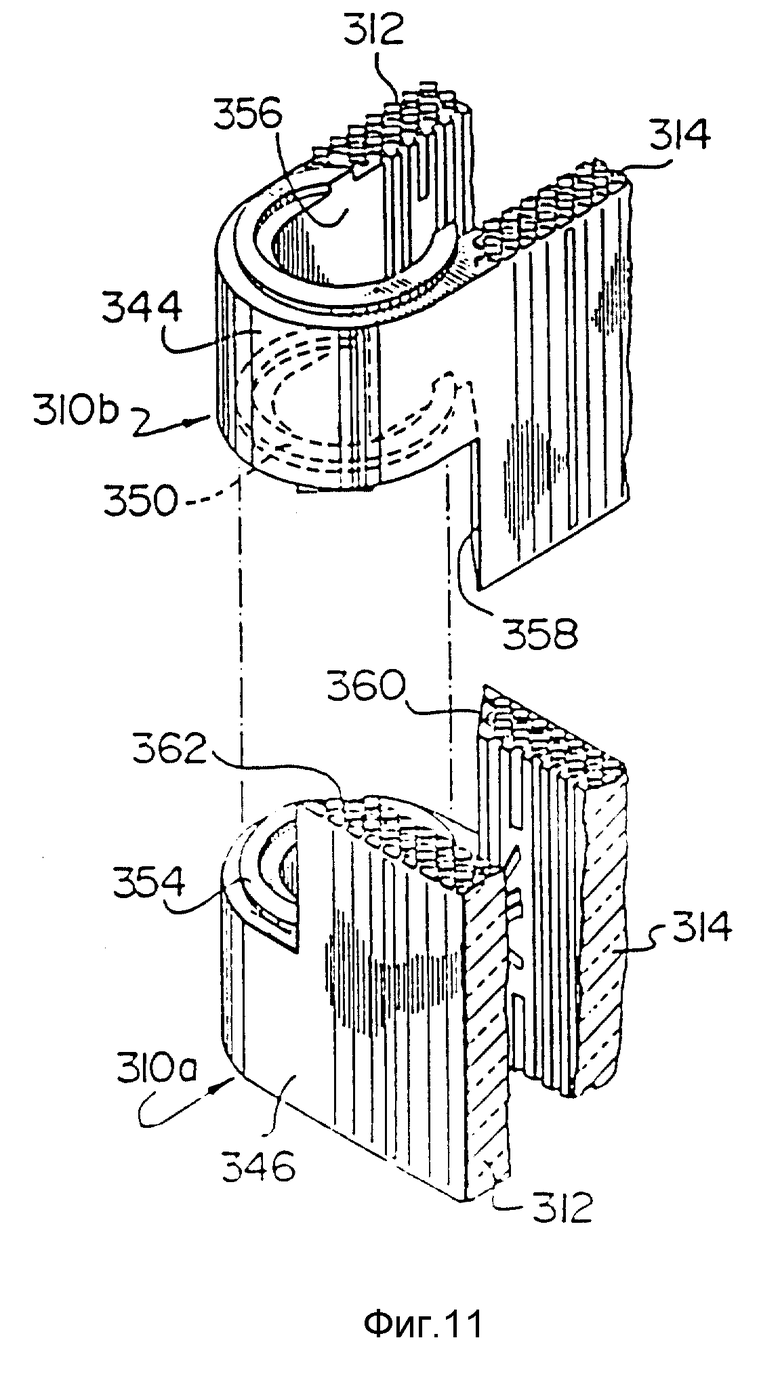

Фиг. 11 - изометрическое изображение варианта воплощения настоящего изобретения с пространственным разделением деталей.

Фиг. 12 вида сверху узла для применения в варианте воплощения, показанной на фиг. 11.

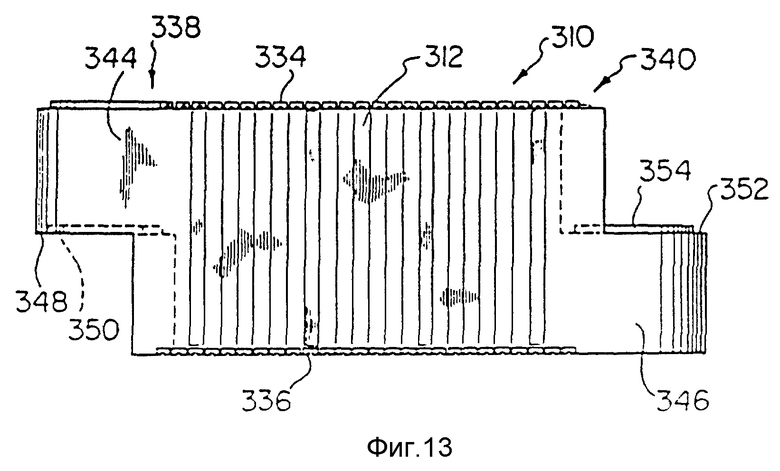

Фиг. 13 - вертикальный вид сбоку узла для применения в варианте воплощения, показанном на фиг. 11.

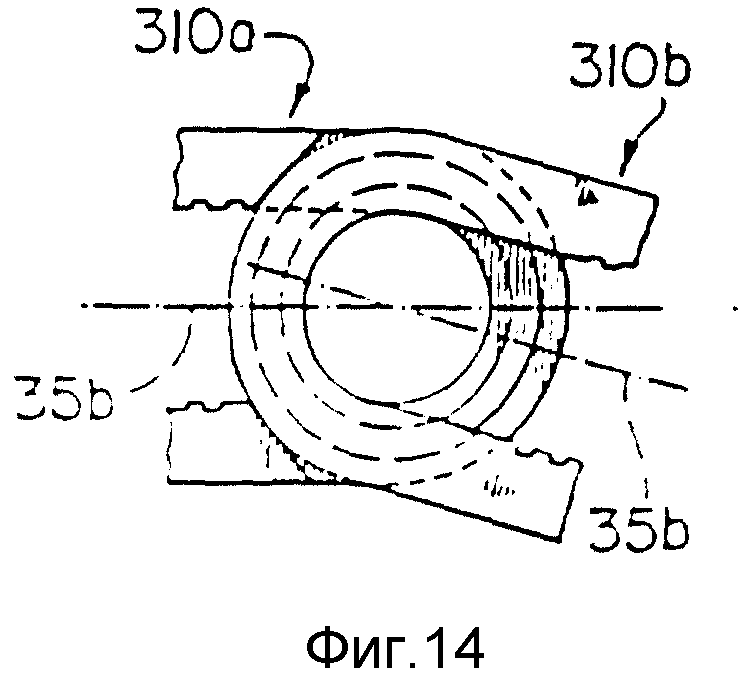

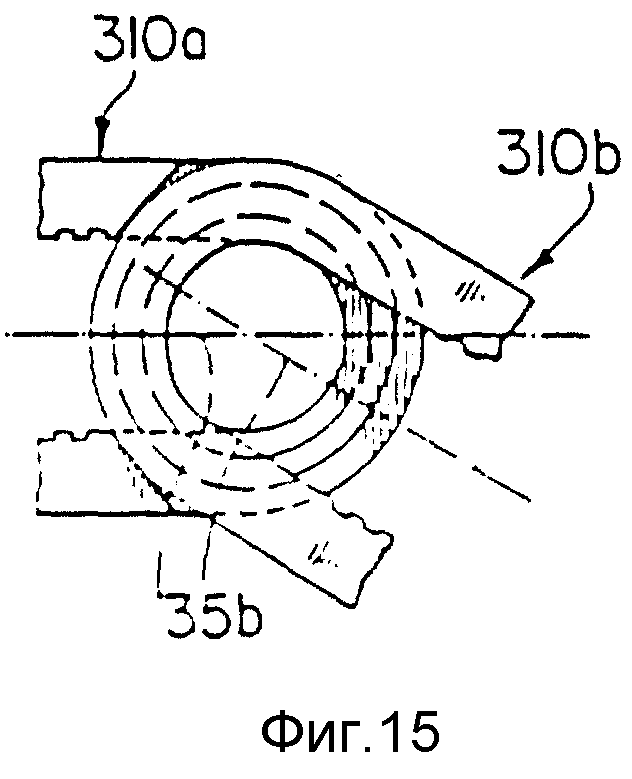

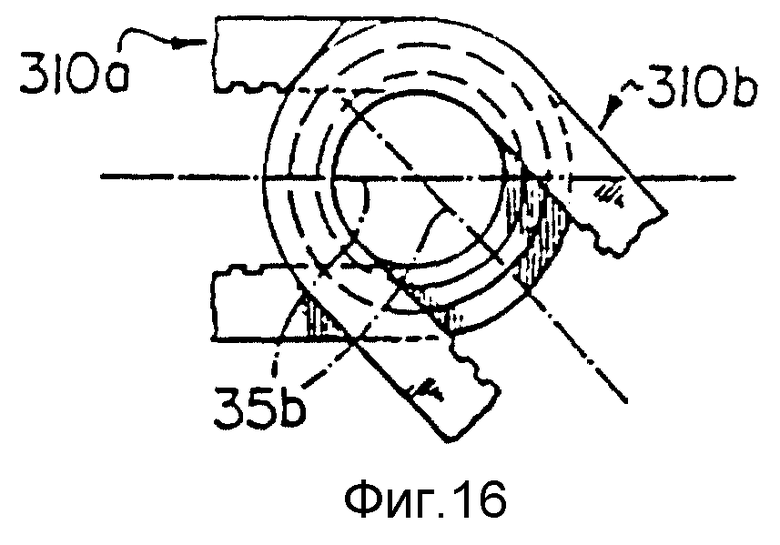

Фиг. 14 - фиг. 16 - виды сверху версий варианта воплощения, показанного на фиг. 11.

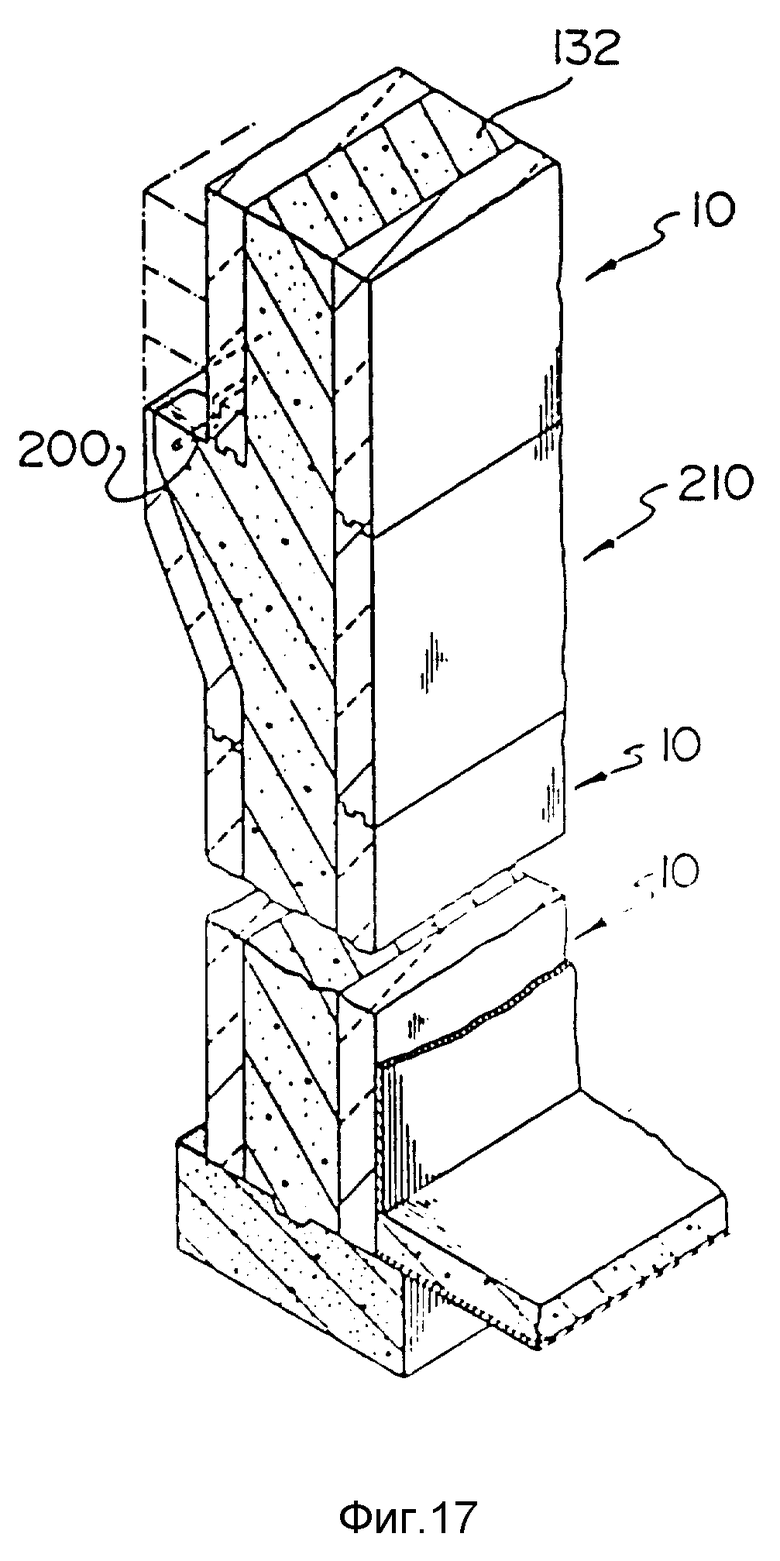

Фиг. 17 - перспективное изображение сечения стены, возведенной в соответствии с настоящим изобретением.

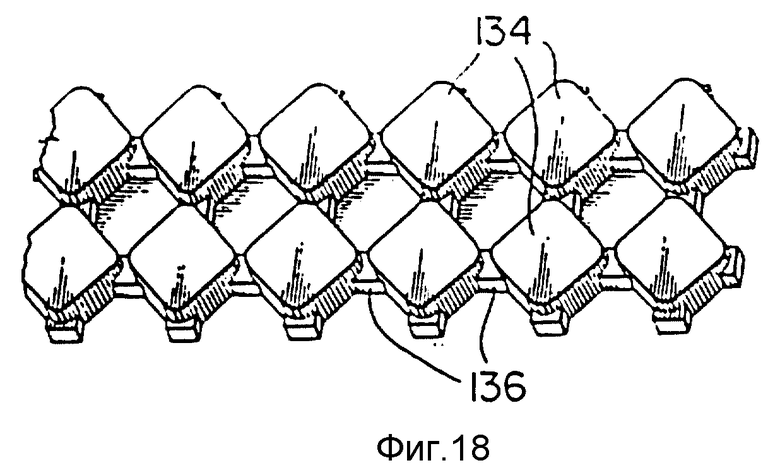

Фиг. 18 - изометрическое изображение рядов выступов и соединительных стенок для использования на верхней поверхности строительного узла, соответствующего настоящему изобретению.

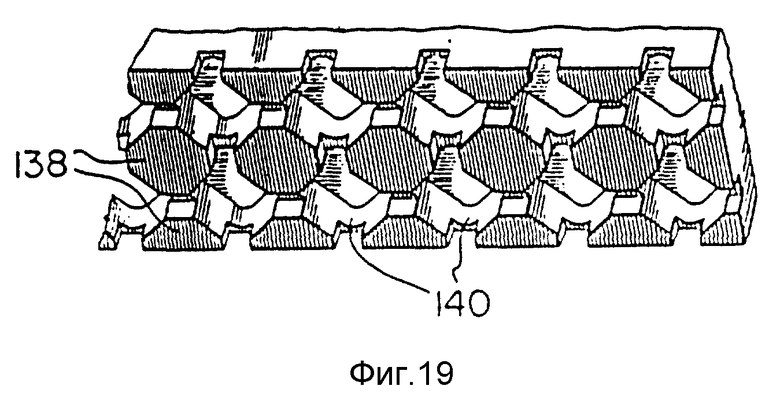

Фиг. 19 - изометрическое изображение рядов выступов и углублении для использования на нижней поверхности строительного узла, соответствующего настоящему изобретению.

Фиг. 20 - изометрическое изображение строительного узла, соответствующего настоящему изобретению, иллюстрирующее применение арматурного профиля.

Хотя настоящее изобретение будет описано в связи с иллюстрируемыми вариантами воплощения, очевидно имеется в виду, что они не ограничивают настоящее изобретение. В противоположность этому все альтернативы, модификации и эквиваленты, которые соответствуют сущности и объему настоящего изобретения, определены прилагаемой формулой изобретения.

Подробное описание изобретения

Строительный узел 10 содержит первую и вторую панели 12 и 14 из пенопласта, соединенные вместе посредством по меньшей мере двух перемычек 42.

Панель 12 содержит внутреннюю и наружную поверхности 18 и 20 соответственно, верхнюю и нижнюю поверхности 22 и 24 соответственно и первый и второй торцы 26 и 28. Панель 14 содержит внутреннюю и наружную поверхности 30 и 32, верхнюю и нижнюю поверхности 34 и 36 и первый и второй торцы 38 и 40 соответственно.

Панели 12 и 14 выполнены предпочтительно из пенополистирола, пенополиэтилена или пенопропилена с добавками антипирена. Панели с описанными выше небольшими углублениями и выступами имеют равномерное прямоугольное поперечное сечение. Каждая стандартная панель может быть 48 дюймов (1219,2 мм) длиной, 16 3/4 дюйма (567,3 мм) высотой и 2 5/8 дюйма (66,7 мм) толщиной.

Перемычки 42 имеют пару удлиненных торцевых пластин 44 и 46, соединенных узкой полосой 48.

Как показано, например, на фиг. 1, торцевые пластины 44 и 46 имеют наружные поверхности 50 и 52 соответственно, установленные по существу заподлицо с наружными поверхностями 20 и 32 панелей 12 и 14 соответственно. Ссылками, сделанными в этом описании, отнесенными к вертикали и горизонтали, указывали ориентацию строительного узла 10 в положении использования в вертикальной стене.

В предпочтительной конструкции перемычки 42, как показано на фиг. 4 - фиг. 6, узкая полоса 48 имеет ступенчатую конфигурацию, так что первая часть 54 в позиции 56 смещена относительно второй часта 58 в горизонтальном направлении.

Узкие раскосы 60, 62, 64 и 66 проходят между средней областью 68 узкой полосы 48 и позициями 70, 72, 74 и 76, расположенными вблизи, но на некотором расстоянии от крайних точек 78, 80, 82 и 84 торцевых пластин 44 и 46. В предпочтительной варианте воплощения торцевые пластины 44 и 46 имеют на своих внутренних поверхностях 86 и 88 удлиненные ребра 90 и 92 жесткости, которые составляют одно целое с соответствующими концами раскосов 60, 62, 64 и 66.

Перемычка 42 имеет вторичные раскосы 94, 96, 98 и 100, расположенные между узкой полосой 48 и первичными раскосами 60, 62, 64 и 66 соответственно. В предпочтительной конструкции вторичные раскосы 94, 96, 98 и 100 ориентированы по существу в вертикальном направлении и имеют внутренние края 102, 104, 106 и 108 соответственно, расположенные по существу заподлицо с внутренними поверхностями 18 и 30 соответственно панелей 12 и 14.

Первичные раскосы 60, 62, 64 и 66 в своей предпочтительной конструкции являются составляющими X-образной конфигурации, соединяющей позиции 70, 72, 74 и 76 вблизи концов торцевых пластин 44 и 46 и проходящей через среднюю область 68. Такая конфигурация обеспечивает существенное увеличение прочности перемычки по сравнению с такими же известными элементами.

В предпочтительной конструкции элементы 110, 112, 114 и 116 жесткости в поперечном направлении предусмотрены между узкой полосой 48 и вторичными раскосами 94, 96, 98 и 100 соответственно. В предпочтительной конфигурации каждый из этих элементов имеет первую часть 118, которая при использовании расположена по существу заподлицо с внутренними поверхностями 18 и 30 панелей 12 и 14; и вторую часть 120, которая проходит в указанные панели.

Предпочтительно предусмотрен также элемент 121 жесткости в поперечном направлении, проходящий через обе поверхности средней области 68.

Средняя область 68 предпочтительно увеличена и профилирована так, чтобы обеспечить ряд гнезд для позиционирования арматурного профиля. Таким образом, использование гнезд 122 обеспечивает получение незаконченного рисунка размещения арматурного профиля. Использование гнезд 124 обеспечивает получение более законченного рисунка. Гнезда 126 обеспечивают позиционирование одного или двух центральных стержней арматурного профиля.

Для позиционирования и стабилизации вертикального арматурного профиля при возведении стены горизонтальный арматурный профиль может быть размещен в выбранных альтернативных гнездах, причем вертикальный арматурный профиль тогда размещают между горизонтальным арматурным профилем. Например, горизонтальный арматурный профиль может быть размещен в гнездах 124, а вертикальный арматурный профиль - в промежутке между ними.

Очевидно, что предпочтительный рисунок установки арматурного профиля выбирают в зависимости от требований в каждом конкретном случае применения.

В предпочтительной конструкции каждое из гнезд под арматурный профиль предусмотрено с упругим крючком, как, например, элемент, указанный позицией 128, обеспечивающим плотное прилегание с защелкиванием, а также удержание арматурного профиля в заданном положении. Это позволит избежать добавочной трудоемкости, связанной с обвязкой некоторого или всего арматурного профиля.

Каждая перемычка 42 является единым интегральным элементом, полученным формованием полимера. Предпочтительным полимером является полиэтилен высокой плотности с антипиреном, хотя могут быть использованы полипропилен, полистирол и другие приемлемые полимеры с антипиреном.

Перемычки 42 формуют в панелях 12 в 14 в процессе получения панелей. Как лучше всего видно на фиг. 1, торцевые пластины 44 и 46 имеют предпочтительно по существу такую же высоту, что и у панелей 12 и 14, и установлены по существу заподлицо с верхней и нижней частями панелей, являясь вертикальным соединительным средством на панелях, как будет описано ниже.

Как показано на фиг. 17, ряд узлов 10, включая ряд элементов 210 (фиг. 8 - фиг. 10), смонтированы, образуя стену 130. Сначала ряд узлов 10 и 210 составляли для образования полой стены или опалубки, после чего для завершения стены бетон 132 заливали в полую часть стены 130.

Для облегчения установки узлов 10 панели 12 и 14 обеспечены на своей верхней части рядами выступов 134, соединенных низкой стенкой 136 (фиг. 18), а на своей нижней части 24 и 36 - сопряженными рядами выступов 138 и стенок 140 (фиг. 19). Выступы 134 и 138 смещены относительно друг друга, так что, когда нижняя поверхность одного узла 10 размещена на верхней поверхности нижнего узла 10, выступы 134 и стенки 146 верхнего узла сопрягаются с выступами 138 и стенками 140 нижнего узла, образуя плотное уплотнение, препятствующее утечке бетона в процессе формования стены и утечки энергии через законченную стену.

Как лучше всего видно на фиг. 2 и фиг. 3, внутренние поверхности 18 и 30 панелей 12 и 14 соответственно предпочтительно обеспечены рядами углублений 142. Бетон, будучи заливаемым в полую стену, будет затекать в углубления 142 и увеличивать сцепление панелей 12 и 14 с бетоном 132.

На фиг. 8 - фиг. 10 показан вариант воплощения настоящего изобретения, который обеспечивает интегральную полку 200 под кирпич, образуемую на соответствующем уровне стенки опалубки. Как правило, он будет соответствовать уровню грунта (после завершения земляных работ на стройплощадке). В настоящее время значительные расходы денежных средств и труда при строительстве приходятся на опоры для кирпичной облицовки там, где возводят кирпичное сооружение. Вариант воплощения, иллюстрируемый на фиг. 8 - фиг. 10, позволяет получать интегральную полку под кирпич.

Таким образом, строительный узел 210 содержит первую и вторую панели 212 и 214 из пенопласта, соединенные вместе по меньшей мере двумя перемычками 242.

Панель 212 имеет внутреннюю и наружную поверхности 218 и 220 соответственно, верхнюю и нижнюю поверхности 222 и 224 соответственно и первый и второй торцы 226 и 228. Панель 214 имеет внутреннюю и наружную поверхности 230 и 232, верхнюю и нижнюю поверхности 234 и 236 и первый и второй торцы 238 и 240.

Как следует на фиг. 8 - фиг. 10, верхняя поверхность 222 панели 212 значительно шире нижней поверхности 224. Наружная поверхность 220 панели 212 профилирована таким образом, чтобы она выступала в направлении наружу и вверх от нижней поверхности 224 к верхней поверхности 222. В предпочтительной конструкции нижняя часть 244 панели 212 имеет ту же толщину, что и панель 214 и другие панели стены. В нижней части 244 наружная поверхность 220 является предпочтительно вертикальной. Верхняя часть 246 панели 212 значительно толще нижней части 244. Наружная поверхность 220 в верхней части 246 также является предпочтительно вертикальной. В промежуточной части 248 панели 212 наружная поверхность 220 профилирована так, чтобы соединять нижнюю часть 244 с более толстой верхней частью 246.

Как показано на фиг. 8 и фиг. 9, участки более толстей верхней части 246 панели 212 срезаны (посредством гнезд формы (предназначенной для формования строительного узла), а не в результате технологической операции резания) в областях, которые не содержат перемычек 242. Таким образом области 250 среза открыты к промежутку 252 между панелями.

Внутренняя поверхность 218 панели 212 в областях 250 срезов профилирована так же, как в позиции 254, чтобы следовать профилю наружной поверхности 220, хотя и не обязательно на одном расстоянии от наружной поверхности.

Таким образом, очевидно, что, если стену возводят обычным способом, который предусматривает установку модифицированных узлов 210 (смотри фиг. 17), и если бетон заливают для образования остова стены, бетон заполнит срезы или полости 250, образуя полку под кирпич, составляющую одно целое со стеной.

Сплошные пенопластовые перегородки 256 между срезами 250 предпочтительно имеют паз 258 для поддержания арматурного профиля или другого, усиливающего полку, средства.

Дополнительная проблема, которая возникает при возведении стенок опалубки, относится к трудности установки правильных углов там, где требуется угол изменения направления стены, составляющий менее 90o. Если, например, угол стены фундамента установлен немного неправильно, то это окажет влияние на все здание выше этой части фундамента. Принимая это во внимание, был разработан вариант воплощения, показанный на фиг. 11 - фиг. 16, который дает возможность установки диапазона изменений направления или углов для точного монтажа стенки опалубки, обеспечивая непрерывность стенки опалубки.

Таким образом, узел 310 содержит панели 312 и 314, соединенные вместе рядом перемычек 342. Панель 312 содержит внутреннюю и наружную поверхности 318 и 320 соответственно и первый и второй концы 326 и 328. Панель 314 содержит внутреннюю и наружную поверхности 330 и 332, верхнюю и нижнюю поверхности 334 и 336, и первый и второй концы 338 и 340.

На конце узла 310 показаны интегральные концевые детали 344 и 346. Эти концевые детали являются неотъемлемыми частями панелей 312 и 314 соответственно. Каждая концевая деталь 344 и 346 предпочтительно имеет полукруглую конфигурацию.

Как показано на фиг. 13, концевая деталь 344 проходит от верхней половины концов 326 и 328 панелей 312 и 314, а концевая деталь 346 проходит от нижней половины концов 328 и 340 этих панелей. Концевая деталь 344 предпочтительно имеет в своей нижней поверхности 348 центральную полукруглую канавку 350.

Верхняя поверхность 352 концевой части 346 имеет комплементарный центральный выступ 354, имеющий полукруглую форму горизонтальной проекции.

Если требуется изменить направление, скажем, на 30o, узел 310 может быть разделен пополам в соответствующей точке и повернут концом к концу, разделяясь на компоненты 310a и 310b (фиг. 11). После этого выступ 354 может быть сопряжен с канавкой 350 и эти компоненты поворачивают на требуемый угол. В этой точке часть концевых деталей 344 и 346 пересечет промежуток 356 между панелями. После этого эта часть концевых деталей 344 и 346 может быть просто вырезана для обеспечения возможности получения бетонного остова.

Концы 326 и 328 панели 310 и концы 338 и 340 панели 314 установлены под углом, как показано позициями 356, 358, 360 и 362, чтобы полукруглые концевые детали 344 и 346 были в диапазоне поворота.

Хотя была описана предпочтительная конфигурация этого варианта воплощения, могут быть осуществлены различные его версии. Например, концевые детали могут быть не полукруглой формы, а ступенчатой, чтобы обеспечивать получение специально заданных углов, например иметь полушестигранную форму.

Кроме того, на данном узле может быть представлена только одна из концевых деталей 344 и 346, а вторая комплементарная и сопряженная концевая деталь - на другом узле. Однако наличие двух концевых деталей на одном узле является преимуществом, поскольку в этом случае для их получения требуется только одна форма. Кроме того, при использовании панелей с двумя концевыми частями строители будут всегда уверены в наличии равного числа половин соединений.

Очень предпочтительная перекрывающаяся конфигурация строительных блоков стены может быть достигнута с помощью узла с двумя концевыми деталями посредством деления пополам последовательных строительных блоков с двумя концевыми деталями в разных местах, расположенных вдоль их длины, на неравные части.

В описанном выше типовом базовом узле шириной 48 дюймов (1219,2 мм) (показанном, например, на фиг. 1) перемычки 42 будут равномерно разнесены между собой на 8 дюймов (203,2 мм), причем две перемычки, которые ближе всего расположены от торцов узла, находятся от них на расстоянии, равном 4 дюйма (101,6 мм). Таким образом, если панели перекрываются для образования стены, различные перемычки различных направлений могут быть совмещены для образования непрерывных полос торцевых пластин 44 и 46 по всей высоте стены. Это очень большое преимущество настоящей системы, поскольку внутренняя или наружная облицовка стены может быть прикреплена к наружной части торцевых пластин 44 и 46 предпочтительно с помощью винтов.

Обеспечено дренирование, а также нанесение наружной цементной штукатурки на наружную поверхность так же, как в случае с обычной бетонной стеной фундамента.

При использовании указанных выше типовых размеров промежуток между панелями составляет 6 1/4 дюйма (158,8 мм) (6 1/4 дюйма (158,8 мм бетона), а показатель изоляции стены - R26. Это очень высокая характеристика для стеновой конструкции и, таким образом, не требуется дополнительной изоляции. Помимо показателя энергосбережения изоляции стены имеют сопротивление звукопередачи с типовым звукопоглощением 53DBA.

Описанный выше типовой узел будет весить только приблизительно 2,8 кг, и, таким образом, обеспечивает существенную выгоду для продавцов строительных узлов.

Таким образом, очевидно, что в соответствии с настоящим изобретением обеспечен строительный узел, который полностью соответствует описанным выше целям, задачам и преимуществам. Хотя настоящее изобретение было описано в связи с характерными его вариантами воплощения, в свете предшествующего описания квалифицированному в этой области техника специалисту будут очевидны многие альтернативы, модификации и изменения. В соответствии с этим предполагается, что все такие альтернативы, модификации и изменения охвачены и находятся в широком объеме настоящего изобретения.

Изобретение относится к области строительства и обеспечивает снижение трудоемкости, повышение эффективности строительства. Строительный узел содержит первую и вторую панели из пенопласта высокой плотности. Каждая панель имеет внутреннюю и наружную поверхности, верхнюю и нижнюю поверхности, первый и второй торцы. Панели взаимно разнесены параллельно их внутренним поверхностям, обращенным друг к другу. По меньшей мере две перемычки проходят между и через и заформованы в указанные элементы панелей. Каждая перемычка имеет пару удлиненных торцевых пластин и ориентированных в вертикальном направлении и опирающихся на указанные наружные поверхности панелей, тонкую узкую полосу, соединяющую средние области торцевых пластин, ряд первичных узких раскосов, проходящих из позиций, смежных средней точке узкой полосы, в позиции, разнесенные на небольшое расстояние от концов торцевых пластин, и ряд вторичных узких раскосов, проходящих из позиций на первичных раскосах в позиции, находящиеся на полосе в промежутке между торцевыми пластинами и средней точкой полосы. 4 с. и 16 з.п. ф-лы, 20 ил.

| US 4884382 A, 05.12.89 | |||

| US 4879855 A, 14.11.89 | |||

| СТЕНД ДЛЯ ИСПЫТАНИЯ СТРЕЛОВЫХ КРАНОВ | 0 |

|

SU405040A1 |

| US 4730422 A, 15.03.88 | |||

| US 4516372 A, 14.05.85 | |||

| Железобетонная стена | 1988 |

|

SU1555444A1 |

| Сборный модуль для строительства зданий | 1985 |

|

SU1561829A3 |

Авторы

Даты

1999-12-20—Публикация

1995-06-20—Подача