Изобретение относится к области радиоэлектроники и может быть использовано при производстве средств отображения информации, в частности тонкопленочных электролюминесцентных индикаторов.

Известен способ изготовления электролюминесцентного индикатора, в котором одним из методов (напылением через маску, "взрывной" литографией, сухим или жидкостным травлением через фоторезист или металлическую маску) изготавливают рисунок люминофорных областей, а диэлектрические слои выполняют сплошными (см. Мануэль Т. Ожидаемый выпуск полноцветного электролюминесцентного индикатора. - Электроника, N 11, 1987. - с. 30-32). У данного способа и заявляемого изобретения имеются следующие сходные существенные признаки: способы предназначены для изготовления тонкопленочного индикатора на основе электролюминесцентного конденсатора со структурой электрод-диэлектрик-люминофор-диэлектрик-электрод, использованы сходные технологические процессы при нанесении тонкопленочных слоев.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе происходит разрыв технологического процесса последовательного нанесения слоев электролюминесцентной структуры, что приводит к увеличению вероятности загрязнения слоев и снижению надежности индикатора. Недостатком метода нанесения люминофорных областей через маску можно считать его невысокую разрешающую способность по сравнению с литографическими методами. В свою очередь использование литографических методов для получения люминофорных областей требует обработки нанесенного слоя люминофора химическим или иными способами, что повышает дефектность этого слоя, снижает надежность всего устройства.

Кроме того, данным способом не предусматривается выравнивание поверхности электродов и получаемые таким образом излучатели имеют ступенчатую структуру, в то время как наличие резких ступенек на краях прозрачных электродов в значительной мере обуславливает недостаточную эффективность производства и надежность тонкопленочных электролюминесцентных индикаторов (см. Способ сглаживания поверхности электродов при изготовлении тонкопленочной электролюминесцентной панели. Пат. 4986876 США, МКИ5 B 44 C 1/22, 1991).

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ изготовления тонкопленочного электролюминесцентного индикатора, при котором в прозрачной диэлектрической подложке методом фотолитографии выполняют углубления, конфигурация которых соответствует конфигурации первых электродов и контактов к ним, на всю поверхность подложки наносят нижний проводящий слой, через рамку наносят прозрачный первый диэлектрический, электролюминесцентный, прозрачный второй диэлектрический слои, причем на закрытые рамкой участки нижнего проводящего слоя, находящиеся вне рабочего поля индикатора, осаждения не происходит, участки фоторезиста, толщиной в 2-3 раза превышающие суммарную толщину ранее осажденных слоев, оставшиеся после выполнения углублений в прозрачной диэлектрической подложке на глубину, равную суммарной толщине нижнего проводящего и всех нанесенных через рамку слоев, используют для "взрывной" фотолитографии и удаляют после нанесения через рамку требуемых слоев вместе с осадившимися на участках фоторезиста слоями, наносят верхний проводящий слой, методом фотолитографии формируют вторые электроды и контактные площадки, наносят защитный диэлектрический слой, причем один из проводящих слоев, например нижний, выполняют прозрачным (см. Способ изготовления тонкопленочного электролюминесцентного индикатора. Патент РФ N 2076379, МПК6 H 01 J 9/20, принятый за прототип).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе несмотря на частичное решение проблемы все же присутствует разрыв технологических операций последовательного нанесения тонкопленочной электролюминесцентной структуры. Например, нижний проводящий слой наносят на всю поверхность прозрачной диэлектрической подложки, а прозрачный первый диэлектрический, электролюминесцентный, прозрачный второй диэлектрический слои осаждают через рамку. Следовательно, в этом случае происходит смена технологической оснастки, используемой при осаждении слоев, что ведет к необходимости прерывания технологического процесса последовательного нанесения слоев электролюминесцентной структуры. Еще один разрыв процесса последовательного нанесения электролюминесцентной структуры происходит перед нанесением верхнего проводящего слоя, что связано с проведением "взрывной" фотолитографии после нанесения прозрачного второго диэлектрического слоя. Разрыв технологического процесса последовательного нанесения тонкопленочной структуры электролюминесцентного индикатора приводит к увеличению вероятности загрязнения, повышению дефектности электролюминесцентной структуры и снижению надежности всего индикатора.

Сущность изобретения заключается в следующем. Предлагаемый способ предназначен для изготовления электролюминесцентного индикатора, имеющего тонкопленочную структуру электрод - прозрачный диэлектрик - электролюминесцентный - прозрачный диэлектрик - электрод. В прозрачной диэлектрической подложке методом фотолитографии выполняют углубления на глубину, равную суммарной толщине нижнего проводящего, первого дополнительного проводящего, прозрачного первого диэлектрического, электролюминесцентного, прозрачного второго диэлектрического, второго дополнительного проводящего слоев. После выполнения углублений на всю поверхность наносят нижний проводящий слой, участки которого, осадившиеся в углублений прозрачной диэлектрической подложки, являются нижними контактами к первым электродам. Затем на рабочее поле индикатора через рамку последовательно наносят первый дополнительный проводящий, прозрачный первый диэлектрический, электролюминесцентный, прозрачный второй диэлектрический, второй дополнительный проводящий слои. При этом участки первого дополнительного проводящего слоя, осадившиеся в углублениях прозрачной диэлектрической подложки, являются первыми электродами, а на закрытые рамкой участки нижнего проводящего слоя осаждение наносимых через рамку слоев не производится. После нанесения второго дополнительного проводящего слоя участки слоя фоторезиста, оставшиеся после выполнения углублений в прозрачной диэлектрической подложке, удаляют вместе с осадившимися на них слоями. Нанесенная таким образом структура на рабочем поле индикатора остается в углублениях прозрачной диэлектрической подложки заподлицо с ней, а на периферии подложки в углублениях расположены открытые участки нижнего проводящего слоя, используемые для контактирования к первым электродам. Далее наносят верхний проводящий слой и выполняют операцию селективного травления по верхнему проводящему и второму дополнительному проводящему слоям, в результате которой из верхнего проводящего слоя формируют верхние контакты в виде проводящих шин ко вторым электродам и контактные площадки, а из второго дополнительного проводящего слоя формируют вторые электроды в виде островков, расположенных в местах перекрещивания нижних электродов и верхних контактов.

Для осуществления работоспособности индикатора прозрачными выполняют, например, нижний и первый дополнительный проводящие слои.

Технический результат предлагаемого способа заключается в повышении надежности тонкопленочного электролюминесцентного индикатора.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления тонкопленочного электролюминесцентного индикатора в прозрачной диэлектрической подложке методом фотолитографии выполняют углубления, конфигурация которых соответствует конфигурации первых электродов и контактов к ним, на всю поверхность подложки наносят нижний проводящий слой, через рамку наносят прозрачный первый диэлектрический, электролюминесцентный, прозрачный второй диэлектрический слои, причем на закрытые рамкой участки нижнего проводящего слоя, находящиеся вне рабочего поля индикатора, осаждения не происходит, участки фоторезиста, толщиной в 2-3 раза превышающие суммарную толщину ранее осажденных слоев, оставшиеся после выполнения углублений в прозрачной диэлектрической подложке на глубину, равную суммарной толщине нижнего проводящего и всех нанесенных через рамку слоев, используют для "взрывной" фотолитографии и удаляют после нанесения через рамку требуемых слоев вместе с осадившимися на участках фоторезиста слоями, наносят верхний проводящий слой, методом фотолитографии формируют вторые электроды и контактные площадки, наносят защитный диэлектрический слой, причем один из проводящих слоев, например нижний, выполняют прозрачным.

Особенность заключается в том, что после нанесения на всю поверхность прозрачной диэлектрической подложки нижнего проводящего слоя через рамку наносят аналогичный ему первый дополнительный проводящий слой, участки которого, осадившиеся в углублениях прозрачной диэлектрической подложки, являются первыми электродами, после нанесения прозрачного второго диэлектрического слоя также через рамку наносят второй дополнительный проводящий слой, а после нанесения верхнего проводящего слоя выполняют операцию селективного травления по верхнему проводящему и второму дополнительному проводящему слоям, в результате которой из верхнего проводящего слоя формируют верхние контакты ко вторым электродам, выполненным из второго дополнительного проводящего слоя в виде островков в местах перекрещивания первых электродов и верхних контактов.

Повышение надежности индикатора достигается в результате уменьшения вероятности загрязнения, снижения дефектности слоев тонкопленочной электролюминесцентной структуры, за счет непрерывности последовательного нанесения электролюминесцентной структуры электрод - диэлектрик - люминофор - диэлектрик - электрод. Прерывание технологического процесса в предлагаемом способе происходит только для формирования нижних и верхних контактов, соответственно к первым и вторым электродам, что менее критично с точки зрения снижения надежности индикатора. Это связано с тем, что данные контакты используют для подачи электрического возбуждения, необходимого при работе электролюминесцентного индикатора, и их качество непосредственно не оказывает воздействия на протекание физических процессов. Кроме того, в ходе технологических операций, проводимых при формировании электродов, электролюминесцентная структура в местах перекрещивания первых электродов и верхних контактов полностью защищена от химического или иного воздействия. Устранение такого взаимодействия достигается непрерывностью технологического процесса последовательного нанесения первого дополнительного проводящего, прозрачного первого диэлектрического, электролюминесцентного, прозрачного второго диэлектрического, второго дополнительного проводящего слоев, и тем, что нанесенная на рабочее поле индикатора тонкопленочная структура остается в углублениях прозрачной диэлектрической подложки заподлицо с ней, что также как и в прототипе позволяет получить бесступенчатую и менее дефектную структуру. Использование углублений в прозрачной диэлектрической подложке, как и в прототипе, связано с тем, что при проведении "взрывной" фотолитографии по слоям, нанесенным на ровную поверхность подложки, при удалении участков фоторезиста нанесенные слои, включая электролюминесцентный, подвергаются химическому воздействию раствора, необходимого для снятия фоторезиста, что снижает качество слоев структуры, а использование углублений позволяет защитить электролюминесцентную структуру от такого воздействия материалом подложки. Использование в предлагаемом способе селективного травления по верхнему проводящему и второму дополнительному проводящим слоям позволяет повысить надежность вторых электродов, так как они оказываются защищенными от химического или иного воздействия не только фоторезистом, но и верхним проводящим слоем.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявляемого изобретения. Определение перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенном в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники не выявлено влияния предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента, действия) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышения надежности, сокращение продолжительности процесса и пр.);

- увеличение количества однотипных элементов, действий для усиления технического результата, обусловленного наличием в средстве именно таких элементов, действий;

- выполнение известного средства или его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), представлении таких признаков во взаимосвязи либо изменении ее вида, имеется в виду такой случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

На чертежах представлено:

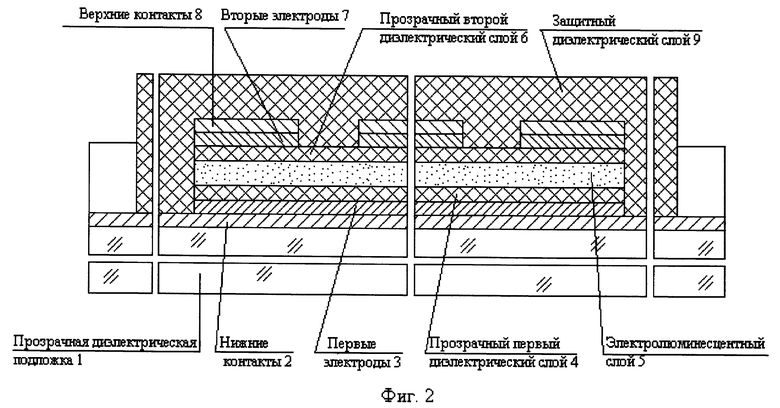

На фиг. 1 и 2 показаны разрезы тонкопленочного электролюминесцентного индикатора вдоль верхних и нижних контактов соответственно;

на фиг. 3 - разрез прозрачной диэлектрической подложки после выполнения углублений;

на фиг. 4 - разрез прозрачной диэлектрической подложки с нанесенной структурой после осаждения через рамку второго дополнительного проводящего слоя;

на фиг. 5 - разрез прозрачной диэлектрической подложки с нанесенной структурой после осаждения верхнего проводящего слоя.

Заявляемый способ может быть реализован на примере изготовления матричного индикатора.

Тонкопленочный электролюминесцентный матричный индикатор содержит прозрачную диэлектрическую подложку 1, нижние контакты 2, первые электроды 3, прозрачный первый диэлектрический слой 4, электролюминесцентный слой 5, прозрачный второй диэлектрический слой 6, вторые электроды 7, верхние контакты 8, защитный диэлектрический слой 9. По крайней мере одни из электродов и контакты к ним, например первые электроды и нижние контакты, выполняют прозрачными.

Способ изготовления тонкопленочного электролюминесцентного индикатора осуществляют следующим образом.

В прозрачной диэлектрической подложке 1, например стеклянной, методом фотолитографии выполняют углубления, конфигурация которых соответствует конфигурации нижних контактов 2 к первым электродам 3. Глубина углублений равна суммарной толщине нижнего проводящего 10, первого дополнительного проводящего слоя 11, прозрачного первого диэлектрического слоя 4, электролюминесцентного слоя 5, прозрачного второго диэлектрического слоя 6, второго дополнительного проводящего слоя 12. После выполнения углублений в прозрачной диэлектрической подложке 1 оставшиеся участки фоторезиста 13 не удаляют (фиг. 3). Затем на всю поверхность прозрачной диэлектрической подложки 1 осаждают нижний проводящий слой 10, выполненный, например, прозрачным из окиси индия или олова. Нижний проводящий слой 10 частично осаждается на участки фоторезиста 13, а частично в углублениях прозрачной диэлектрической подложки 1, причем участки нижнего проводящего слоя 10, осадившиеся в углублениях прозрачной диэлектрической подложки 1, являются нижними контактами 2 к первым электродам 3 электролюминесцентного индикатора. Затем на рабочее поле индикатора через рамку последовательно наносят первый дополнительный проводящий слой 11, аналогичный нижнему проводящему слою 10, прозрачный первый диэлектрический слой 4, выполненный, например, из твердого раствора оксидов циркония и иттрия, электролюминесцентный слой 5, выполненный, например, из сульфида цинка, активированного марганцем, прозрачный второй диэлектрический слой 6, выполненный также, например, из твердого раствора оксидов циркония и иттрия, второй дополнительный проводящий слой 12, выполненный, например, из алюминия (фиг. 4). При этом на закрытые рамкой участки нижних контактов 2, находящиеся вне рабочего поля индикатора, осаждение слоев 11, 4, 5, 6, 12 не производится, а участки первого дополнительного проводящего слоя 11, осадившиеся в углублениях прозрачной диэлектрической подложки 1 на нижние контакты 2, являются первыми электродами 3.

После этого производят удаление участков фоторезиста 13 вместе с нанесенными на него участками тонких слоев 10, 11, 4, 5, 6, 12, причем толщина участков фоторезиста должна в 2-3 раза превышать суммарную толщину слоев 10, 11, 4, 5, 6, 12. Данное соотношение является необходимым условием осуществления метода "взрывной" фотолитографии (Пресс Ф.П. Фотолитографические методы в технологии полупроводниковых приборов и интегральных схем. М.: Сов. радио, 1978. - 96 с.).

Таким образом, на рабочем поле индикатора в углублениях прозрачной диэлектрической подложки 1 расположены нижние контакты 2 к первым электродам 3, первые электроды 3, прозрачный первый диэлектрический слой 4, электролюминесцентный слой 5, прозрачный второй диэлектрический слой 6, второй дополнительный проводящий слой 12, а на периферии индикатора в углублениях находятся только открытые участки нижних контактов 2.

Далее наносят верхний проводящий слой 14 (фиг. 5), выполненный так же, как и второй дополнительный проводящий слой 12, например, из алюминия, и выполняют операцию селективного травления по верхнему проводящему слою 14 и второму дополнительному проводящему слою 12, в результате которой из верхнего проводящего слоя 14 формируют верхние контакты 8 ко вторым электродам 7, выполненным из второго дополнительного проводящего слоя 12 в виде островков в местах перекрещивания первых электродов 3 и верхних контактов 8. Затем наносят, например, напылением или заливкой в форме защитный диэлектрический слой 9, выполненный, например, из оптического компаунда ОП-З или акрила. Общий вид полученного индикатора в разрезе показан на фиг. 1 и 2.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения (способа) следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в области радиоэлектроники, и может быть использовано при производстве средств отображения информации, в частности тонкопленочных электролюминесцентных индикаторов;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ЭЛЕКТРОЛЮМИНЕСЦЕНТНОГО ИНДИКАТОРА | 1993 |

|

RU2076379C1 |

| ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН | 1993 |

|

RU2090986C1 |

| ЭЛЕКТРОЛЮМИНЕСЦЕНТНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ, ВИДИМАЯ ПРИ СОЛНЕЧНОМ СВЕТЕ (ВАРИАНТЫ) | 1993 |

|

RU2131647C1 |

| ЛЮМИНЕСЦЕНТНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ, ВИДИМАЯ ПРИ СОЛНЕЧНОМ СВЕТЕ (ВАРИАНТЫ) | 1993 |

|

RU2129344C1 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2152662C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ ЭЛЕКТРОЛЮМИНЕСЦЕНТНОЙ ПАНЕЛЬЮ | 1997 |

|

RU2137213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ ТОНКОПЛЕНОЧНЫХ ТРАНЗИСТОРОВ ДЛЯ УПРАВЛЕНИЯ ЖИДКОКРИСТАЛЛИЧЕСКИМ ИНДИКАТОРОМ | 1990 |

|

RU1762690C |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ ЭЛЕКТРОЛЮМИНЕСЦЕНТНОЙ ПАНЕЛЬЮ | 1997 |

|

RU2133058C1 |

| ЦВЕТНАЯ ЭЛЕКТРОЛЮМИНЕСЦЕНТНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ (ВАРИАНТЫ) | 1994 |

|

RU2131174C1 |

| ТОНКОПЛЕНОЧНЫЙ ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫЙ ИНДИКАТОР | 1993 |

|

RU2086078C1 |

Изобретение относится к области радиоэлектроники и предназначено для производства средств отображения информации, в частности тонкопленочных электролюминесцентных индикаторов. Технический результат - повышение надежности тонкопленочного электролюминесцентного индикатора. Предлагается способ изготовления тонкопленочного электролюминесцентного индикатора путем выполнения углублений в прозрачной диэлектрической подложке методом фотолитографии по конфигурации нижних контактов к первым электродам, затем последовательно наносят систему слоев электролюминесцентной структуры, проводят операцию "взрывной" фотолитографии, наносят дополнительный проводящий слой и методом селективного травления изготавливают верхние контакты к вторым электродам и вторые электроды. 5 ил.

Способ изготовления тонкопленочного электролюминесцентного индикатора, заключающийся в том, что в прозрачной диэлектрической подложке методом фотолитографии выполняют углубления, конфигурация которых соответствует конфигурации первых электродов и контактов к ним, на всю поверхность подложки наносят нижний проводящий слой, через рамку наносят прозрачный первый диэлектрический электролюминесцентный и прозрачный второй диэлектрический слои, причем на закрытые рамкой участки нижнего проводящего слоя, находящиеся вне рабочего поля индикатора, осаждения не происходит, участки фоторезиста толщиной в 2-3 раза превышающей суммарную толщину ранее осажденных слоев, оставшиеся после выполнения углублений в прозрачной диэлектрической подложке на глубину, равную суммарной толщине нижнего проводящего и всех нанесенных через рамку слоев, используют для "взрывной" фотолитографии и удаляют после нанесения через рамку требуемых слоев вместе с осадившимися на участках фоторезиста слоями, наносят верхний проводящий слой, методом фотолитографии формируют вторые электроды и контактные площадки, наносят защитный диэлектрический слой, причем один из проводящих слоев, например нижний, выполняют прозрачным, отличающийся тем, что после нанесения на всю поверхность прозрачной диэлектрической подложки нижнего проводящего слоя через рамку наносят аналогичный ему первый дополнительный проводящий слой, участки которого, осадившиеся в углублениях прозрачной диэлектрической подложки, являются первыми электродами, после нанесения прозрачного второго диэлектрического слоя также через рамку наносят второй дополнительный проводящий слой, а после нанесения верхнего проводящего слоя выполняют операцию селективного травления по верхнему проводящему и второму дополнительному проводящему слоям, в результате которой из верхнего проводящего слоя формируют верхние контакты к вторым электродам, выполненным из второго дополнительного проводящего слоя в виде островков в местах перекрещивания первых электродов и верхних контактов.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ЭЛЕКТРОЛЮМИНЕСЦЕНТНОГО ИНДИКАТОРА | 1993 |

|

RU2076379C1 |

| US 4986876 A, 22.01.91 | |||

| RU 94017322 A1, 20.03.97 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ОБМОТКИ ЭЛЕКТРИЧЕСКИХ МАШИН | 0 |

|

SU254634A1 |

Авторы

Даты

1999-12-20—Публикация

1998-02-27—Подача