Изобретение относится к деревораспиловочному оборудованию и в частности, к цепным пилам. Оно может найти применение при строительстве домов и сооружений в сельской местности, в садово-дачных кооперативах, в экспедициях и в других трудно-доступных и неэлектрифицированных местах, где в качестве основного строительного материала, применяемого для индивидуального или мелкомасштабного строительства, используется круглый лес.

Известна "Портативная лесопильная рама" по заявке PCT /WO/ 92/00170A1, кл. B 27 B 17/00, 1992, которая предназначена для переработки бревен на пиломатериалы непосредственно на лесосеке, чем исключается тяжелая и дорогостоящая, а порой и невозможная транспортировка бревен на стационарную пилораму. Эта лесопильная рама состоит из жесткой конструкции с устройством для фиксации бревна, укрепленных в нижней части двух длинных направляющих реек и движущейся по двум рельсам каретки со смонтированной на ней цепной пилой с механическим приводом.

Конструкция собирается из прокатной толстолистовой стали различных профилей и состоит из двух рам, т.е. нижней - квадратной и верхней - прямоугольной, жестко соединенных между собой при помощи четырех вертикальных стоек, расположенных ближе к одному общему краю рам. Нижней квадратной рамой конструкция укладывается на землю, что создает удобство для накатывания на нее подлежащего распиловке бревна.

Верхняя прямоугольная рама состоит из двух параллельно расположенных продольных уголков, служащих рельсами и прочно соединенных между собою по меньшей мере четырьмя поперечинами. Эта рама опирается на вертикальные стойки только меньшей, продольной половиной. Другая большая половина стоек под собой не имеет и как бы "нависает" этой частью над нижней квадратной рамой. Под этой нависающей частью верхней рамы располагается распиливаемое бревно.

На рельсах верхней рамы установлена каретка, которая может по ним перемещаться. К боковой поверхности каретки с помощью болтов крепится верхняя часть пильного аппарата, оканчивающаяся механическим двигателем. Пильный аппарат направлен вертикально вниз, а его конец располагается ниже бревна, чем обеспечивается сквозное распиливание последнего. С целью придания окончанию пильного аппарата жесткости нижний его конец оснащен роликами, которые размещаются в зазоре между направляющими рейками. Рейки не позволяют окончанию пильного аппарата отклоняться от вертикальной линии, создавая в то же время возможность беспрепятственного перемещения его в продольном зазоре между ними. Этим обеспечивается чистота и правильность поверхностей отпиливаемых досок. Бревно закрепляется на нижней раме с помощью зажимных устройств, которые позволяют закреплять его в любом месте после совмещения намеченного места разреза бревна с цепной пилой.

Рассматриваемая "Портативная лесопильная рама" имеет целый ряд серьезных недостатков, которые заключаются в следующем:

1. Пильный аппарат на этой пилораме закреплен вертикально. Это значит, что и распиливание бревна производится строго перпендикулярно по отношению к волокнам. Но перерезанию волокон в строго перпендикулярном направлении древесина всегда оказывает наибольшее сопротивление, чем перерезанию в наклонном направлении под тем или иным углом. Например, каждому школьнику, пытавшемуся хоть раз перерезать карандаш в строго поперечном направлении, становилось ясно, что этого сделать ему не удастся из-за возникающего непреодолимого этому процессу сопротивления. Но стоило только отклонить направление движения лезвия хотя бы на небольшой угол от перпендикуляра, как он мог достигнуть поставленной цели не прикладывая серьезных усилий. Об этом знают наверное многие, живущие на земле, но порой беспричинно пренебрегают этим, когда используют для такого процесса не свою мускульную, а какую-нибудь, постороннюю энергию, неся при этом напрасные потери и энергии и времени.

2. Пильный аппарат на рассматриваемой пилораме закреплен неподвижно. Но каждый пильщик работающий с бензопилой знает, что для успешной распиловки древесины нужно постоянно изменять угол ее наклона по отношению к распиливаемой древесине. Такие действия рекомендуются и заводскими инструкциями по эксплуатации цепных пил, прилагаемыми к каждой пиле. Бензопила очень успешно срезает крутые выступы и вообще всякие выпуклости, но через две-три секунды этот процесс многократно замедляется. После изменения наклона бензопилы по отношению к перерезаемой древесине бензопила снова легко врезается в древесную массу и через две-три секунды этот процесс снова резко замедляется.

3. На рассматриваемой пилораме пильный аппарат жестко прикреплен к каретке, которая лишена маневренности в поперечном по отношению к распиливаемому бревну направлении. Поэтому после каждого отрезания от бревна очередной доски требуется передвигать в поперечном направлении само бревно, пользуясь для этого "баграми" и др. примитивными средствами. В то же время нужно точно совмещать по отдельности комлевую и вершинную части новым намеченным на них местом разреза бревна с пильной цепью, после чего надежно закрепить его специальными устройствами. Этот процесс каждый раз требует больших затрат труда и времени и обязательной остановки двигателя. Не мыслимо устанавливать комлевый конец бревна перед движущейся в нескольких сантиметрах от него пильной цепью.

4. В рассматриваемой пилораме механизма, служащего для перемещения каретки вдоль распиливаемого бревна с работающим режущим органом, - нет. Каретку должен перемещать вручную человек, обслуживающий пилораму, а это каждый раз - продолжительный и нелегкий труд.

5. В рассматриваемой пилораме каретка с пильным аппаратом не должна мешать установке бревна для предстоящего его распиливания, а это значит, что она должна отстоять от начала бревна на некоторое расстояние. Такое же расстояние требуется для выхода пильного аппарата из бревна после его распиливания. Следовательно, направляющие рельсы для каретки и направляющие рейки для концевой части шины должны быть длиннее распиливаемого бревна. Т.е. если длина бревна равна шести метрам, то длина рельсов должна быть около семи метров. А это значит, что рассматриваемое устройство не так уж и портативно и для транспортировки рельсов длиною в среднем в семь метров пригоден далеко не каждый грузовик.

Целью предлагаемого изобретения является механизация процесса продольной распиловки бревен в отдаленных, труднодоступных и неэлектрифицированных местах с полным исключением физического труда из этого процесса.

Поставленная цель достигается созданием устройства, удовлетворяющего приведенным выше требованиям. Это устройство значительно отличается от прототипа. Оно представляет собою малогабаритную лесопильную машину, которая во время работы сама перемещается вдоль распиливаемого бревна, производя на нем за каждое перемещение от начала и до конца одинарный разрез. Это может быть разрез по середине бревна, окантовывание его и др. виды распиловки.

На случай бездорожья конструкцией устройства предусмотрена его удобная транспортировка. При общей массе приблизительно в сто кг оно может легко разъединяться /и соединяться/ на составные части и в таком виде доставляться к месту назначения любым малым транспортом. При полном бездорожьи оно может доставляться к месту назначения и пешим способом, поскольку самой тяжелой частью после разборки устройства становится малолитражный двигатель массой не более 10 кг.

В конструктивном отношении предлагаемое устройство превосходит прототип по многим техническим решениям, важнейшие из которых следующие:

1. Пильный аппарат устройства /пильная цепь-шина/, в отличие прототипа, а также и по отношению к горизонту, установлен вертикально, что позволяет беспрепятственно распиливать горизонтально лежащее на подкладках бревно.

2. Шина пильного аппарата, в отличие от прототипа, закреплена обоими концами на двух опорах, соответственно, с вылетом от базовой детали, достаточным для окантовывания как прилегающего к устройству бока бревна, так и противоположного. В другом случае через верхнюю /открытую/ опору шины с помощью капельной масленки осуществляется непрерывная смазка ведомой звездочки, пильной цепи и шины. Этим самым исключаются рекомендуемые инструкциями перерывы через каждый час работы для погружения ведомой звездочки на 10-15 минут в подогретую масляную ванну.

3. В предлагаемом устройстве, в отличие от прототипа, кроме приведения в движение пильной цепи, производится и равномерное качание пильного аппарата вдоль плоскости разреза. Этим качанием достигается постоянная смена места резания пильной цепью выпуклой части древесины, что способствует увеличению скорости ее резания. В зависимости от вида древесины и диаметра бревна амплитуда качания может регулироваться в пределах угла в 25o. Частота качания при 5000 об/мин. коленчатого вала двигателя равна приблизительно 30 периодам в минуту.

4. Предлагаемое устройство оснащено механизмом самоперемещения вдоль распиливаемого бревна. Скорость перемещения также может изменяться в зависимости от породы дерева и его толщины.

5. В предлагаемом устройстве, в отличие от прототипа, перемещение пильного аппарата в поперечном направлении по отношению к распиливаемому бревну к новому месту разреза бревна не требует остановки двигателя и занимает всего 10-20 секунд времени. При этом величина перемещения, а следовательно, и толщина отрезаемого пиломатериала отсчитывается по миллиметровой линейке. В результате этого и предварительная разметка бревна становится не нужной.

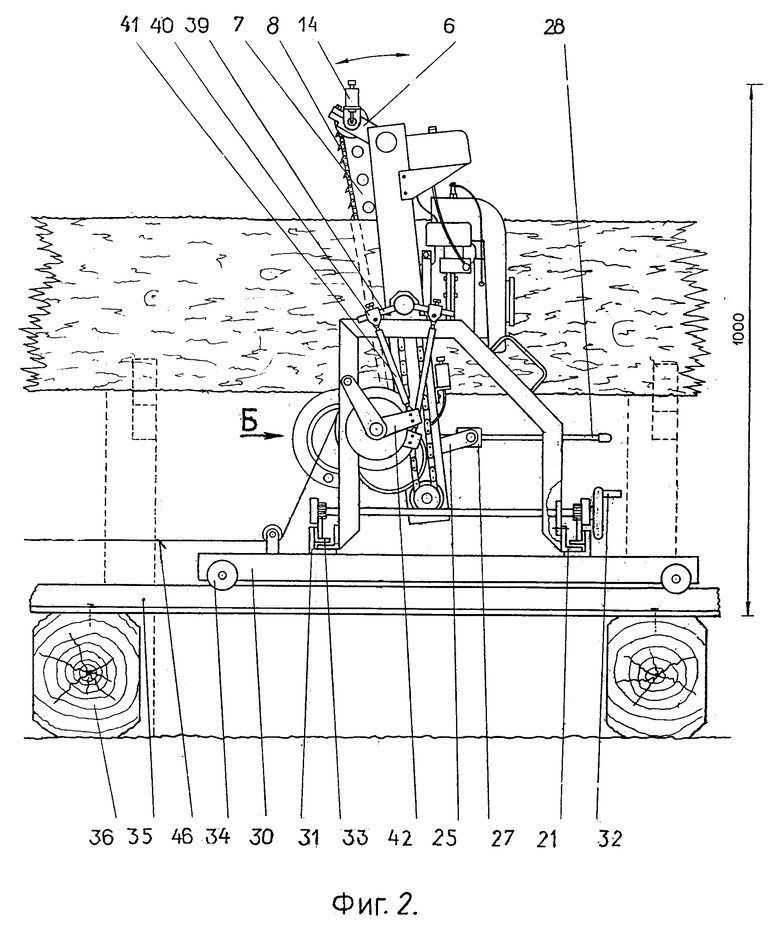

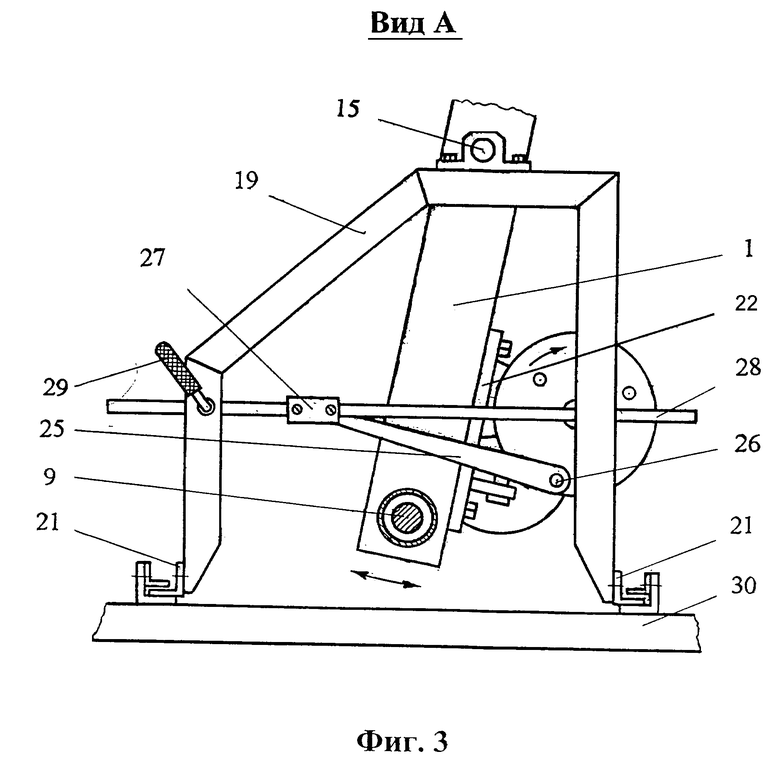

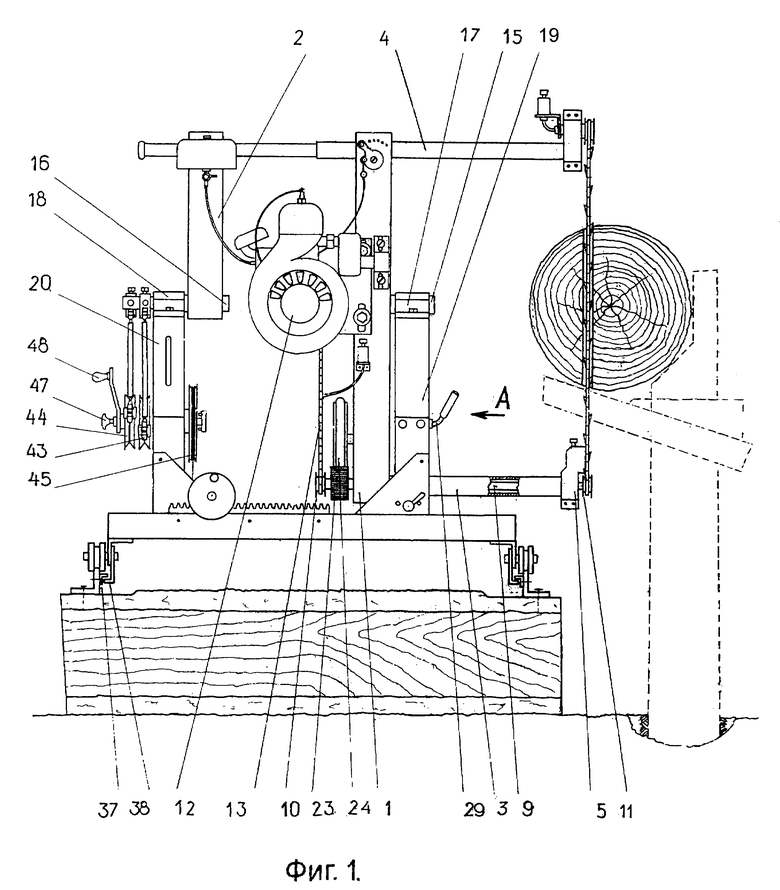

Предлагаемое устройство представлено на фиг. 1 главным видом, на фиг. 2 - видом слева и на фиг. 3 и 4 - местными видами. Оно включает в себя качающуюся систему, которая производит распиливание бревна, придает качательные движения пильному аппарату в зоне резания древесины и перемещает все устройство вдоль бревна в процессе его распиливания.

Основой качающейся системы является жесткий каркас, состоящий из главной 1 и малой 2 полых балок, занимающих вертикальное положение, и двух горизонтально расположенных нижней 3 и верхней 4 балок, являющихся трубами, которые прочно соединены с главной балкой 1, причем верхняя труба 4 также прочно закреплена и в верхней части малой балки 2. На внешних концах горизонтальных труб 3 и 4, выступающих из главной балки 1 консольно, установлены держатели 5 и 6, к которым прикреплена шина 7 с пильной цепью 8. В трубе 3 на подшипниках установлен трансмиссионный вал 9 с укрепленными на его концах ведомой звездочки 10 и ведущей 11. В нижней части на главной балке 1 установлен червячный редуктор 22, получающий движение от трансмиссионного вала 9 через пару фрикционных колес 23 и 24 с передаточным числом 2.

Бензодвигатель 12 в зависимости от его конструктивного исполнения может устанавливаться как на неподвижном основании в нижней части устройства, так и на главной балке 1, как показано на фиг. 1. Передача движения от бензодвигателя к пильной цепи 8 осуществляется с помощью цепи Галля 13, ведомой звездочки 10, трансмиссионного вала 9 и ведущей звездочки 11. На держателе 6 укреплена капельная масленка 14, с помощью которой подшипник ведомой звездочки пильного аппарата, шина и пильная цепь в процессе работы смазываются непрерывно. Главная балка 1 и малая балка 2 снабжены цапфами 15 и 16, которые размещаются в скользящих подшипниках 17 и 18, установленных на порталообразных стойках 19 и 20 суппорта. Таким образом, жесткий каркас, оснащенный бензодвигателем, пильным аппаратом, редуктором и сопутствующими мелкими деталями, как единая система может совершать качательные движения, опираясь цапфами 15 и 16 на порталообразные стойки 19 и 20 суппорта. В нижней части порталообразные стойки своими окончаниями прочно соединены с горизонтальными уголками 21, являющимися полозьями суппорта.

Редуктор 22, /см. фиг. 3 и 4/, в целом, преобразует вращательное движение трансмиссионного вала в качательное движение качающейся системы с частотой около 30 периодов в минуту и регулируемой амплитудой. Для этого шатун 25 одним концом соединен с кривошипом 26, а другим - шарнирно связан с траверсой 27, жестко закрепленной на штангах 28. Штанги, в свою очередь, застопорены ручкой 29 в порталообразной стойке 19 суппорта. При освобождении штанг они при работающем двигателе вместе с траверсой могут совершать возвратно-поступательные движения, располагаясь в отверстиях порталообразной стойки 19, а качающаяся система при этом останется неподвижной. Такое состояние бывает необходимо для запуска двигателя и для других надобностей. При застопоривании штанг в порталообразной стойке 19 траверса 27 становится неподвижной опорой для шатуна 25. В этом случае качающаяся система будет вынуждена сама совершать качания, что будет соответствовать рабочему процессу всего устройства.

От того, на каком расстоянии от стопора 29 будет расположена траверса 27 при застопоривании штанг 28, будет зависеть величина смещения всей амплитуды качания качающейся системы от вертикали. То есть, например, в одном случае максимальное наклонение жесткого каркаса с режущим органом вперед по ходу движения устройства будет равно 25o от вертикали, а минимальное - 0o. В другом случае максимум может быть равен 30o, а минимум равен 5o соответственно. Если в порядке опыта установить амплитуду качания с равными отклонениями от вертикали, т. е. по 12,5o в ту и другую стороны, то по снижению числа оборотов двигателя можно будет убедиться в том, что возросла нагрузка и скорость распиливания бревна снизилась. Увеличение нагрузки вызывается увеличением сопротивления древесины перерезанию волокон в перпендикулярном направлении, а равно и перерезанию их в "задорку". Это обстоятельство убедительно доказывает необходимость поиска наивыгоднейшего среднего угла наклона качающейся системы, для чего в предлагаемом устройстве потребуется всего около минуты времени.

Нижняя часть устройства представляет собою тележку из скрепленных между собою двух продольных 30 и двух поперечных 31 уголков. На поперечных уголках тележки установлен суппорт в сборе с качающейся системой и другими узлами устройства. Суппорт может легко перемещаться в поперечном направлении, скользя своими уголками-полозьями 21 по поперечным уголкам 31 тележки, что бывает необходимо для совмещения пильной цепи с заданным местом разреза бревна. Для таких перемещений устройство оснащено реечной передачей, приводимой в движение ручкой 32.

К поперечным уголкам 31 тележки прикреплены дополнительные уголки 33, которые препятствуют поднятию суппорта над тележкой под воздействием реактивной силы, возникающей в процессе распиловки бревна. Тележка оснащена четырьмя колесами 34, укрепленными на концах продольных уголков 30. Этими колесами тележка опирается на две металлические направляющие 35, параллельно уложенные на шпалы 36, к которым они и крепятся гвоздями. Направляющие при помощи болтов и накладок собираются из уголков длиною около двух метров каждый, что сделано для удобства их транспортировки. Для предупреждения поднятия всего устройства под воздействием реактивной силы, возникающей в процессе распиловки бревен, направляющие по всей длине оснащены уголками 37. Для этой же цели тележка снабжена зацепами 38.

Для самоперемещения устройства вдоль распиливаемого бревна на порталообразной стойке 20 смонтирован тяговый механизм. Он приводится в движение качающейся системой, для чего в головке цапфы 16 закреплены два пальца 39 с расположенными на них движками 40. Эти движки шарнирно соединены с толкателями 41, нижние концы которых также шарнирно соединены с держателями 42 собачек 43. Фрикционные колеса 44 по внешней окружности снабжены конусными канавками, в которых надежно заклиниваются собачки 43 при прямом ходе толкателей. При обратном ходе собачки 43 естественно легко проскальзывают в канавках колес. Таким образом, качательные движения пальцев преобразуются в прерывисто-вращательное движение фрикционных колес 44 и вместе с ними тягового колеса 45, если оно в то время бывает напрямую соединено с ними при помощи штифтового разобщителя. При этом на тяговое колесо 45 производится наматывание закрепленного на нем троса 46, другой конец которого при этом должен быть зацеплен несколько дальше распиливаемого бревна. Включение и выключение тягового механизма осуществляется кнопкой 47. Для приближения устройства к торцу бревна вручную имеется рукоятка 48. При неизменной амплитуде качания качающейся системы шаг перемещения может изменяться. Это достигается за счет приближения или удаления движков 40 относительно центра цапфы 16, вследствие чего изменяется величина хода толкателей, поворачивающих колеса.

Для осуществления процесса распиливания бревна необходимо поступать следующим образом:

1. При работающем бензодвигателе рукояткой 48 подкатить устройство к торцу бревна, подготовленного к распиловке.

2. Рукояткой 32 совместить пильный аппарат с намеченным местом разреза бревна.

3. Ручкой 29 застопорить штанги 28 в порталообразной стойке 19 суппорта.

4. Кнопкой 47 включить тяговый механизм на самоперемещение устройства.

После этого распиловочное устройство будет само перемещаться вдоль бревна, производя на нем одинарный разрез.

По достижении пильным аппаратом конечного пункта кнопкой 47 выключить тяговый механизм и откатить устройство в исходное положение.

Распиливаемое бревно должно располагаться на простейшей оснастке, легко сооружаемой на месте из подручного лесоматериала. Любая конструкция оснастки должна включать в себя деревянные, легко снимаемые поддержки, на которых должно располагаться распиливаемое бревно. Это необходимо для того, чтобы по мере приближения пильного аппарата к очередной поддержке ее можно было легко удалять и после прохождения пильным аппаратом этого места устанавливать обратно на прежнюю позицию.

Технико-экономическая эффективность предлагаемого устройства заключается в следующем.

Устройство позволяет производить механизированную распиловку бревен вдоль волокон в тех местах, где нет никаких других энергетических возможностей механизировать этот процесс.

С той же целью конструкцией устройства предусмотрено его удобное разъединение на составные части для беспрепятственной доставки их к месту назначения любым мелким транспортом, а в случае необходимости и переноской их персоналом на себе.

Производительность предлагаемого устройства, в основном, зависит от мощности применяемого в нем бензодвигателя. Так, например, при использовании маломощного двигателя с объемом цилиндра менее 100 см3 получены следующие результаты: при распиловке по осевой линии воздушно-сухой ели диаметром 30 см на каждый погонный метр затрачивалось по 6 минут времени.

Для увеличения производительности устройства его конструкцией предусмотрено применение любого из малолитражных двигателей повышенной мощности с базированием в зависимости от его компановки или на главной балке 1, как показано на фиг. 1, или на уголках-полозьях 21 основания суппорта с установкой промежуточных шкивов или звездочек на оси качания главной балки качающейся системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОДОЛЬНО-РАСПИЛОВОЧНОЕ УСТРОЙСТВО | 2000 |

|

RU2167051C1 |

| ПИЛОРАМА-АВТОМАТ | 2012 |

|

RU2492999C1 |

| ПИЛОРАМА ЛЕНТОЧНАЯ САМОХОДНАЯ | 2011 |

|

RU2478281C2 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2003 |

|

RU2243088C2 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2006 |

|

RU2319606C2 |

| БЫТОВАЯ ПИЛОРАМА | 2008 |

|

RU2395387C2 |

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 1967 |

|

SU216221A1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 2006 |

|

RU2311287C1 |

| Многопильный станок для продольной распиловки бревен | 1985 |

|

SU1355490A1 |

| ЛЕСОПИЛЬНАЯ РАМА | 1993 |

|

RU2084331C1 |

Изобретение может быть использовано при строительстве домов и сооружений в сельской местности, в садово-дачных кооперативах, в экспедициях и др. местах, где для индивидуального или мелкомасштабного строительства в качестве основного строительного материала используется круглый лес. Устройство снабжено имеющим порталообразные стойки суппортом, а тележка - поперечными относительно направления ее перемещения направляющими. На направляющие с возможностью передвижения уголками-полозьями установлен суппорт для совмещения пильной цепи с заданным местом разреза бревна. Две горизонтальные балки каркаса выполнены в виде консольно закрепленных труб и посредством держателей соединены с пильным органом. Вертикальные балки каркаса выполнены разной длины, имеют цапфы для установки их посредством подшипников на порталообразные стойки суппорта. Бензодвигатель установлен в средней части вертикальной балки каркаса большей длины и соединен с пильной цепью посредством цепи Галля, ведомой звездочки, трансмиссионного вала и ведущей звездочки. Направляющие устройства прикреплены к шпалам для образования металлической дороги. Устройство позволит механизировать процесс продольной распиловки бревен в отдаленных труднодоступных неэлектрифицированных местах с исключением физического труда из этого процесса. 5 з.п. ф-лы, 4 ил.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 3398770 A, 27.08.68 | |||

| US 4300428 A, 17.11.81. | |||

Авторы

Даты

1999-12-27—Публикация

1998-01-21—Подача