Изобретение относится к транспортным средствам многоцелевого назначения, применяемым как на рельсовом, так и пневмоходе. С помощью подобных транспортных средств можно формировать как железнодорожные, так и автопоезда с так называемыми трайлерами, автомобильными прицепами.

Известны подобные транспортные средства, например, из патентов США NN 5040466, 4955144 и 5107772. В известных технических решениях описаны способы и устройства, с помощью которых автомобильные трайлеры могут быть объединены в состав из железнодорожных вагонов путем съемного крепления автомобильных трайлеров к рельсовым тележкам (или двухосным железнодорожным тележкам) с колесами, предназначенными для железнодорожных путей; рельсовые тележки снимают, когда трайлеры должны использоваться в качестве обычных автодорожных единиц.

В техническом решении из патента США N 5040466 межтрайлерное средство сцепки при использовании в рельсовом варианте имеет конструкцию, которая предусматривает наличие спереди каждого трайлера выступающего вперед штыря и сзади каждого трайлера сопрягающегося с ним гнезда межвагонного соединения вместе с вертикальным пальцем, проходящим как через штырь, так и через гнездо для осуществления сцепки между ними. В известных технических решениях стандартная рельсовая тележка, состоящая из трех частей, увенчана узлом переходника. Переходник смонтирован в центре балки рельсовой тележки таким же способом, каким монтируют соответствующие элементы железнодорожного вагона. То есть на нижней поверхности он имеет круглую плоскую центральную плиту, установленную внутри центральной чаши, которая является частью балки рельсовой тележки. Следовательно, он имеет возможность поворачиваться и качаться соответственно условиям движения вагона по железной дороге. Рельсовая тележка оснащена обычными цилиндрическими пружинами, которые способны упруго деформироваться соответственно воздействию приложенной нагрузки. Для установки соединения рельсовая тележка-переходник под задней частью автомобильного трайлера, с целью использования на железной дороге, необходимо, чтобы задняя часть трайлера была поднята достаточно, чтобы вставить узел рельсовая тележка-переходник. Дополнительно также необходимо, чтобы переходник был бы на достаточной высоте, чтобы, когда на него поместят трайлер, то автомобильные колеса трайлера не касались бы железнодорожной колеи при упругой деформации пружин рельсовой тележки под действием нагрузки. Обычный способ подъема трайлера для установки его на рельсовую тележку-переходник заключается в использовании пневматической автомобильной подвески на трайлере. Подобная система подвески, например, типа производимой фирмами NU-Way, Granning или Fruehauf обычно устроена так, чтобы обеспечить подачу избыточного воздуха в систему подвески; избыток воздуха заставляет заднюю часть оснащенного таким образом трайлера подниматься выше обычной для автомобильной дороги рабочей высоты, позволяя поместить под нее узел рельсовая тележка-переходник. Когда узел рельсовая тележка-переходник постановлен на место, этот узел пневматической автомобильной подвески имеет возможность еще дополнительно втянуть оси, следовательно, полностью поднимая автомобильные колеса над железнодорожной колеей. Другие используемые способы подъема трайлеров также приемлемы. Например, также практикуется упрощение подъема задней части трайлера с помощью внешних или внутренних гидравлических или механических приспособлений или путем использования наклонного въезда для колес трайлера (аппарели). Размещение узла рельсовая тележка-переходник на пониженной колее или уменьшение его высоты с помощью подъемно-опускного стола также позволяет установить трайлер на этот узел.

В техническом решении из патента США N 5107772 описана специальная рельсовая тележка. Эта специальная рельсовая тележка состоит из шасси на базе железнодорожных колес и рамы, смонтированной на этом шасси. На раме смонтированы дополнительные колеса, подобные обычно используемым на обыкновенном автомобильном тягаче для транспортировки полуприцепов. Трайлеры, используемые с этой рельсовой тележкой, оснащены вертикальными выступающими вниз пальцами с шаровым наконечником (поворотными шкворнями), по одному на каждом конце трайлера. При использовании трайлеры устанавливают поверх дополнительных колес так, чтобы пальцы с шаровым наконечником входили в отверстия дополнительных колес. Железнодорожные колеса такой специальной рельсовой тележки имеют пневматические рессоры, которые являются нерегулируемыми при использовании на железнодорожном пути. Математически доказано, что вышеописанное сочетание поворотный шкворень - дополнительное колесо не имеет достаточной прочности при тяговом усилии на более чем шесть нагруженных трайлеров. В частности, это объясняется тем, что поворотный шкворень находится в устройстве, где на него действует одностороннее срезающее усилие. Этот недостаток поворотного шкворня компенсируют использованием промежуточных тяговых узлов, встраиваемых по длине состава, как показано в патенте США N 5107772, а также в патенте США N 5009169.

Из патента Великобритании N 2150900 известна рельсовая тележка, в которой предусмотрена опора сразу для двух концов автомобильного трайлера. Подъемно-сцепные устройства установлены в таких опорах на концах трайлера и оснащены грузовой площадкой и поворотным шкворнем, вставляемым в отверстие на конце трайлера. Подобная конструкция также имеет недостатки, заключающиеся в недостаточных прочностных характеристиках конструкции от усилий на срез.

В патенте США N 4955144 также описана рельсовая тележка для системы перевозки груза различными видами транспорта, которая может отсоединяться от специально сконструированных трайлеров. Рельсовая тележка оснащена двумя поперечными балками (опорно-сцепными устройствами), каждая из которых имеет такую ширину, чтобы принимать и поддерживать или конец полуприцепа или стандартный (согласно Международной организации по стандартизации ISO) контейнер; трайлеры или контейнеры крепят к вышеупомянутым поперечным балкам вблизи внешних концов балок с помощью вертикально ориентированных, выступающих вверх монтажных деталей с фиксацией закручиванием и аналогично тому, как это делается при креплении стандартных контейнеров друг к другу при перевозках как морским, так и железнодорожным транспортом. Упомянутые монтажные детали с фиксацией закручиванием находятся в устройстве, в котором по отношению к опорным балкам трайлера действует одностороннее срезающее усилие. Может быть математически доказано, что как и при использовании пальцев, используемых в патенте США N 5107772, описанном выше, это устройство с односторонним срезающим усилием имеет недостаточную прочность, чтобы обеспечить безопасное тяговое усилие для состава.

В патенте США N 4955144 описаны рельсовые тележки, используемые с этой системой и имеющие жесткое шасси. Рельсовая тележка, имеющая жесткое шасси, не способна обеспечить какое-либо индивидуальное управление железнодорожными осями. В патенте описывается процедура составления и расцепления (расформирования) состава, в которой трайлеры и/или контейнеры поднимают мостовым краном в положение над балками рельсовой тележки поверх монтажных деталей с фиксацией закручиванием в зоне концов поперечных опорных балок трайлера. Не описано иной процедуры для составления или расформирования состава, кроме подъема трайлеров.

Во всех приведенных выше известных технических решениях можно найти недостатки. Например, требование, что задняя часть трайлеров должна быть поднята или что рельсовые тележки/переходники должны быть опущены для крепления ниже трайлеров, требует оборудования, которое увеличивает вес трайлера, усложняет конструкцию трайлера за счет введения дополнительных элементов конструкции типа штыря и гнезда сцепки. Использование монтажных деталей, таких, как поворотные шкворни или резьбовых фиксаторов, снижает прочностные характеристики конструкции, которая подвергается значительным нагрузкам от тягового усилия, которому подвергается железнодорожный состав. Кроме того, весьма желательным было бы для большей безопасности эксплуатации на плохих рельсовых путях и эксплуатации на высоких скоростях на хороших путях создание возможности регулировки и управления осями современных рельсовых тележек.

Целью настоящего изобретения является разработка транспортного средства для системы перевозки груза различными видами транспорта, которое имеет верхнюю раму, закрепляемую под автомобильным трайлером с возможностью перемещения для того, чтобы трайлер можно было установить на рельсовой тележке с возможностью опоры этого трайлера на свои автомобильные колеса; при этом верхняя рама установлена с возможностью подъема и тем самым подъема задней части трайлера, достаточного, чтобы автомобильные колеса не касались путей при установке трайлера на железнодорожные пути.

Другой целью настоящего изобретения является разработка транспортного средства со складывающимся шасси для системы перевозки груза различными видами транспорта, которое использует пневматические рессоры со свойством самоустановки уровня для удержания корпуса трайлера, установленного на него, на более или менее постоянной высоте во время его нахождения на железнодорожном пути.

Следующей целью настоящего изобретения является разработка транспортного средства со складывающимися шасси для системы перевозки груза различными видами транспорта, которое имело бы ограниченную индивидуальную регулировку направляющих осей для предотвращения явления, так называемого на практике как явление вихляния железнодорожных колес, т.е. для предотвращения усилий колес выйти из железнодорожной колеи в любых ситуациях.

Целью настоящего изобретения является также разработка складываемого транспортного средства для системы перевозки груза различными видами транспорта, которое в своей системе подвески обеспечивает ограниченную величину продольной упругости в рессорной системе для уменьшения передачи продольных ударных нагрузок от неровностей поверхности рельс на трайлер.

Кроме того, целью настоящего изобретения является разработка складного транспортного средства для системы перевозки груза различными видами транспорта, которое включает в себя простую, смонтированную на тележке тормозную систему прямого действия.

Еще одной целью настоящего изобретения является разработка упрощенного средства непрерывной сцепки трайлеров для использования в железнодорожном режиме, и в то же время уменьшающего напряжения в конструкции трайлера за счет наличия средства, поддерживающего трайлер, отличного от используемого в настоящее время устройства штыря и гнезда сцепки, но в то же время обеспечивающего сцепку, которая является безлюфтовой и обеспечивает рулевое управление трайлером, а также ограниченное колебание как вдоль вертикальной, так и вдоль продольной оси трайлера.

Целью настоящего изобретения является также разработка состава автомобильных трайлеров (прицепов) на опорных тележках, причем опорными устройствами для трайлеров являются описываемые в данном изобретении складывающиеся транспортные средства для системы перевозки груза различными видами транспорта, в котором автомобильные трайлеры снабжены гнездовыми сцепляющими устройствами на каждом конце, взаимодействующими с штыревыми соединителями транспортных средств для системы перевозки груза различными видами транспорта.

Целью настоящего изобретения является также разработка чувствительных к нагрузке тормозов для транспортных средств для системы перевозки груза различными видами транспорта, предлагаемых в настоящем изобретении.

Еще одной целью настоящего изобретения является разработка сцепного устройства, позволяющего транспортным средствам для системы перевозки груза различными видами транспорта, предлагаемым в данном изобретении, являющегося универсальным и способным к сцепке с любыми устройствами сцепки, которыми могут оснащаться другие транспортные средства.

Вышеперечисленные задачи и преимущества настоящего изобретения станут более ясными после рассмотрения нижеследующего более подробного описания со ссылкой на чертежи, на которых иллюстрируется предпочтительная форма настоящего изобретения.

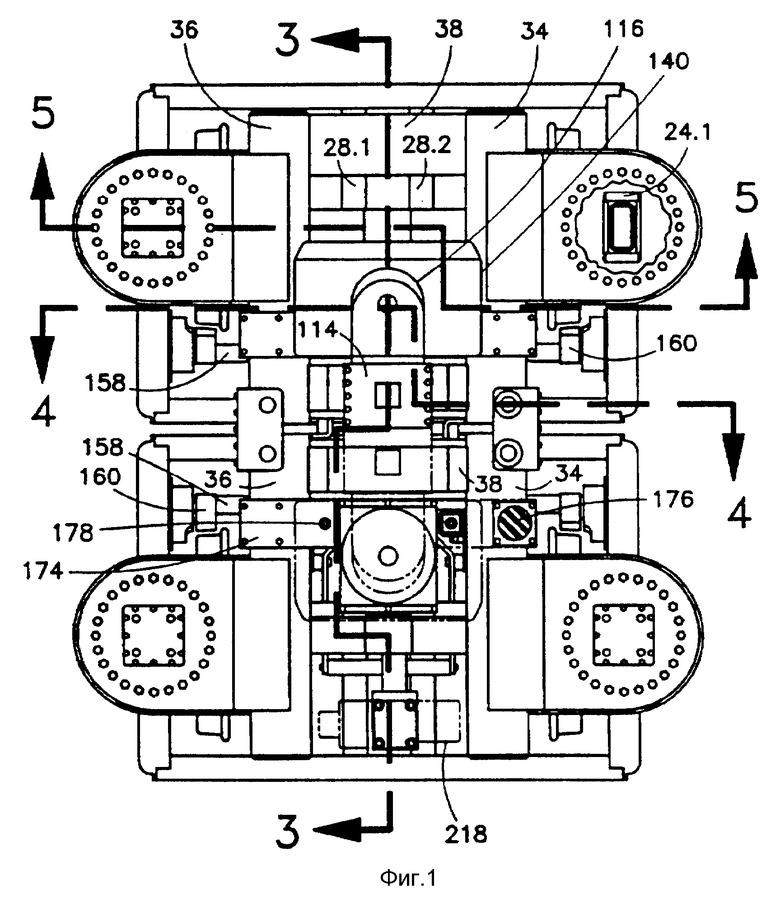

Фиг. 1 - вид сверху складывающегося транспортного средства для системы перевозки груза различными видами транспорта согласно настоящему изобретению.

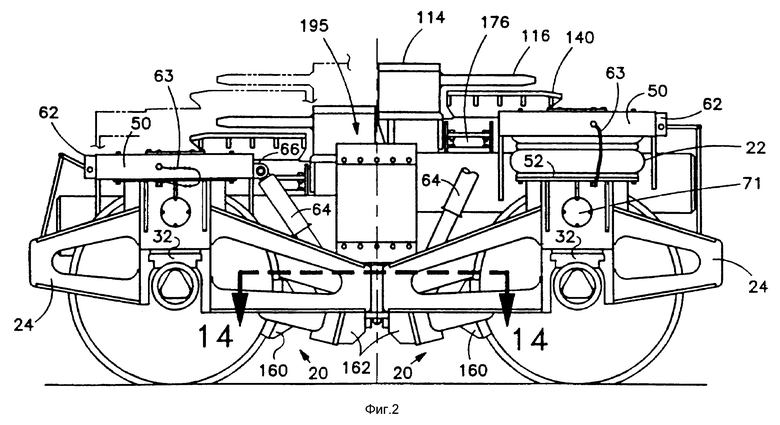

Фиг. 2 - вид сбоку складывающегося транспортного средства для системы перевозки груза различными видами транспорта, показанного на фиг. 1, в котором левая часть фигуры от осевой линии показана сплошными линиями во втянутом или нижнем положении, а правая часть от осевой линии - в поднятом или верхнем положении.

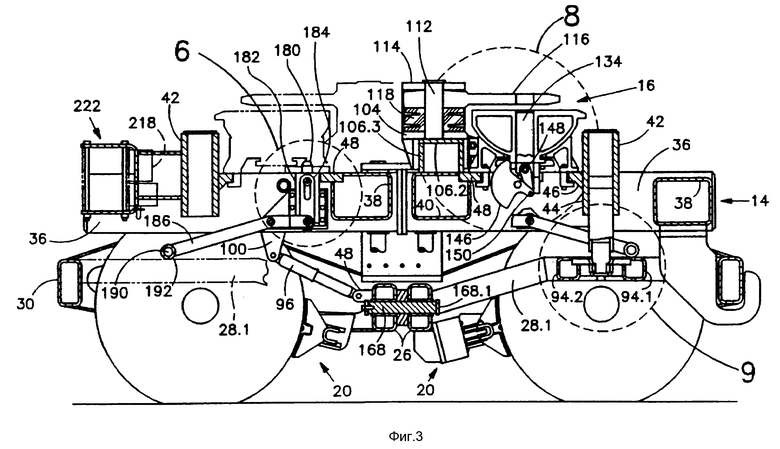

Фиг. 3 - продольное сечение складывающегося транспортного средства для системы перевозки груза различными видами транспорта по линии 3-3 фиг. 1.

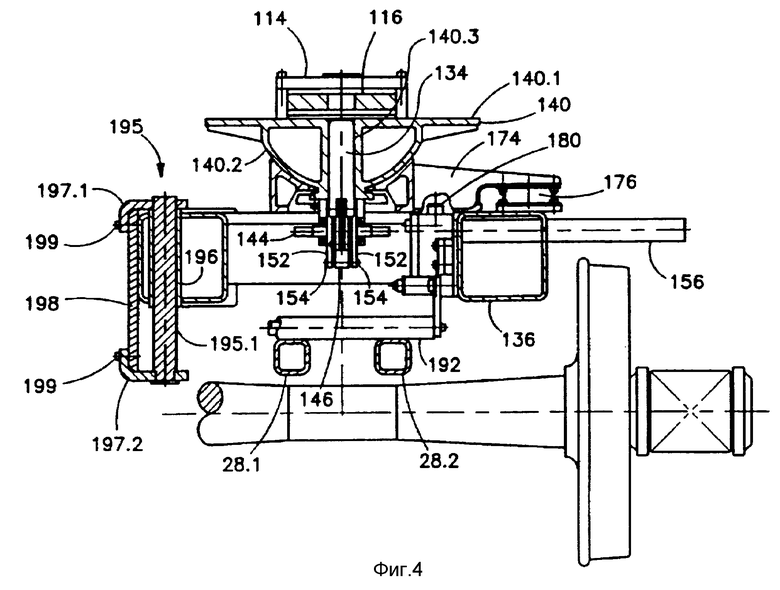

Фиг. 4 - поперечное сечение складывающегося транспортного средства для системы перевозки груза различными видами транспорта по линии 4-4 фиг. 1, причем для ясности некоторые детали не показаны.

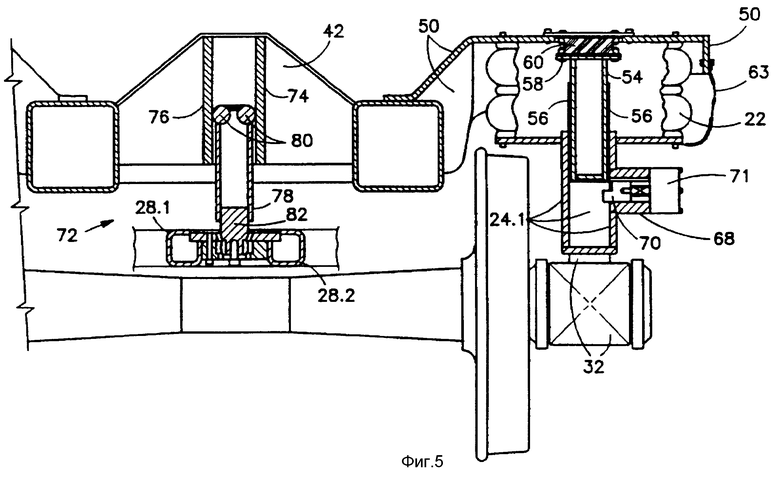

Фиг. 5 - частичное поперечное сечение тяги рулевого механизма по линии 5-5 фиг. 1, причем на этом виде также для ясности некоторые детали не показаны

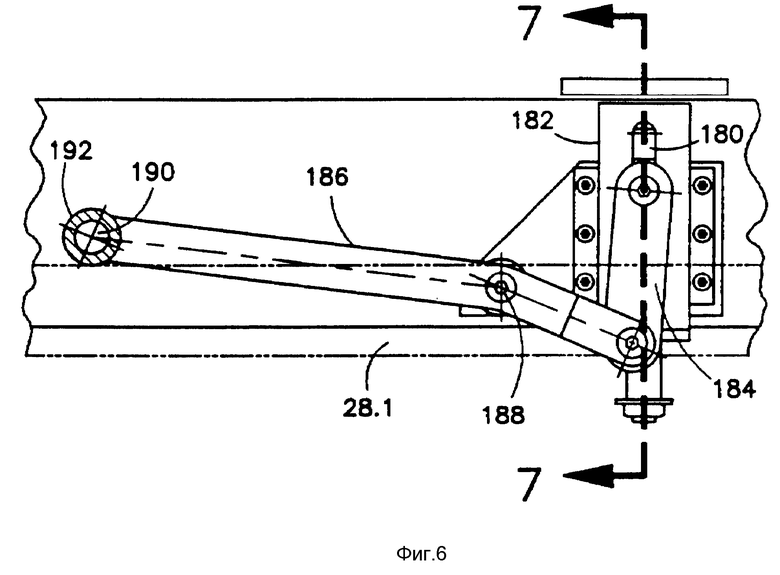

Фиг. 6 - вид в увеличенном масштабе части чертежа, обозначенной на фиг. 3 цифрой 6.

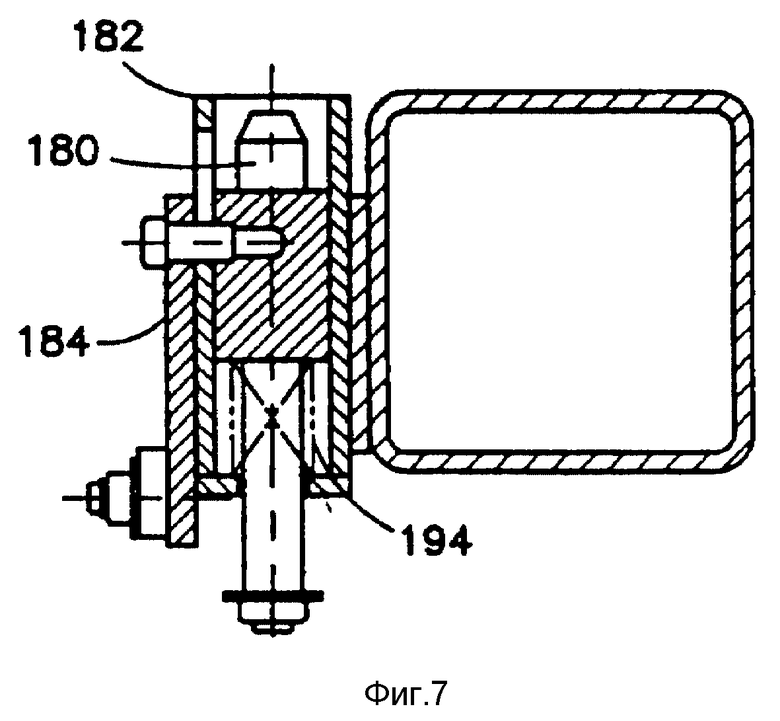

Фиг. 7 - сечение по линии 7-7 фиг. 6.

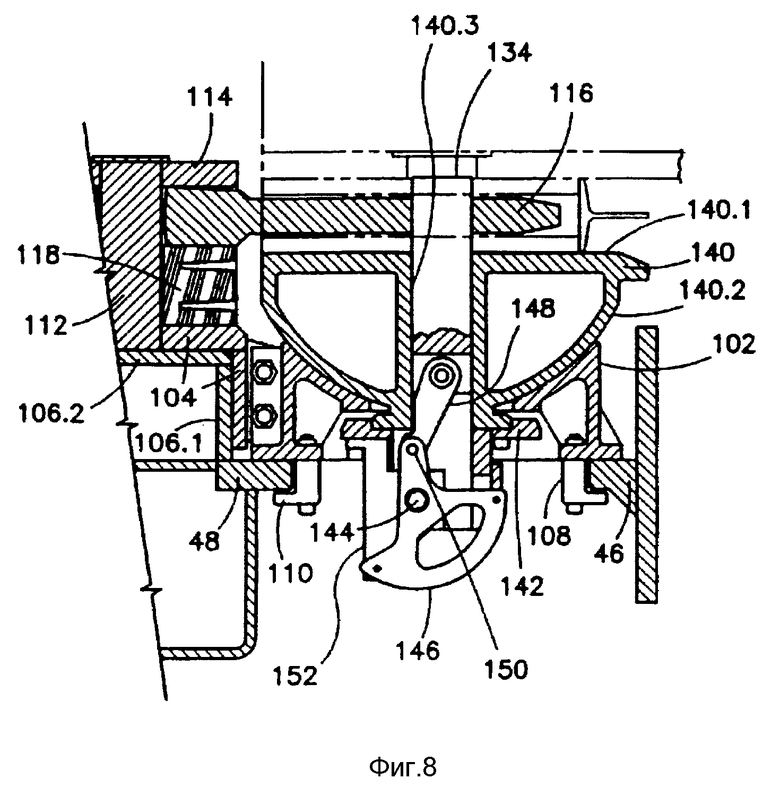

Фиг. 8 - вид в увеличенном масштабе части чертежа, обозначенной на фиг. 3 цифрой 8.

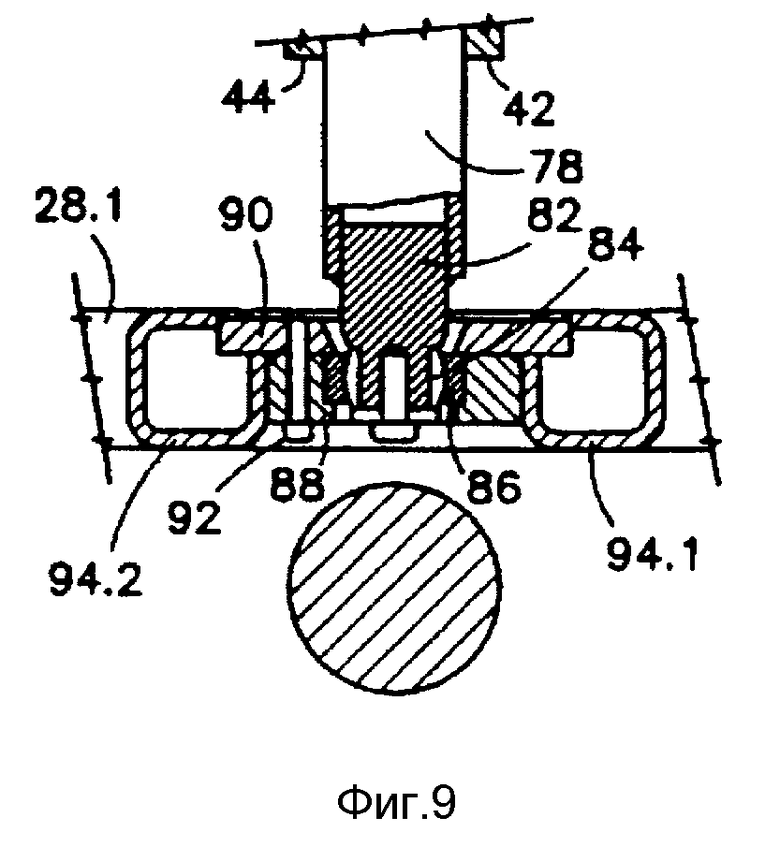

Фиг. 9 - вид в увеличенном масштабе части чертежа, обозначенной на фиг. 3 цифрой 9.

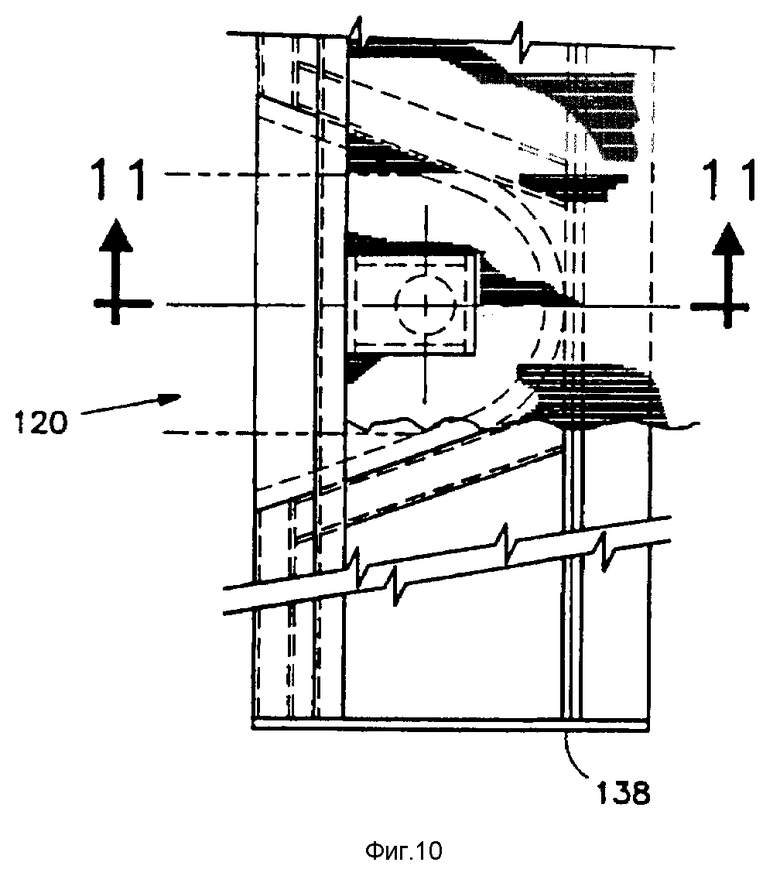

Фиг. 10 - частичный вид сверху заднего конца трайлера согласно настоящему изобретению, на котором видно, что конфигурация гнезда на заднем конце трайлера соответствует конфигурации, обеспечивающей взаимодействие со штырем взаимного соединения, который выполнен за одно целое с складывающимся транспортным средством для системы перевозки груза различными видами транспорта, предлагаемого согласно настоящему изобретению, при этом задний конец трайлера при использовании в железнодорожном режиме поддерживается транспортным средством для системы перевозки груза различными видами транспорта.

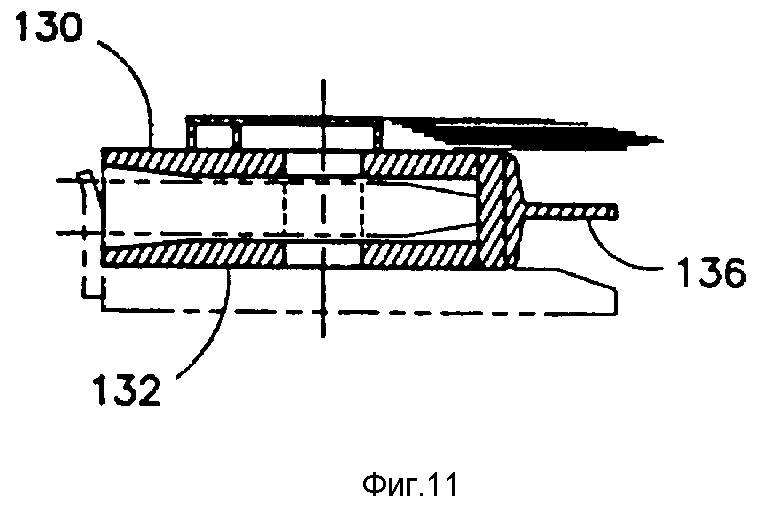

Фиг. 11 - сечение по линии 11-11 фиг. 10.

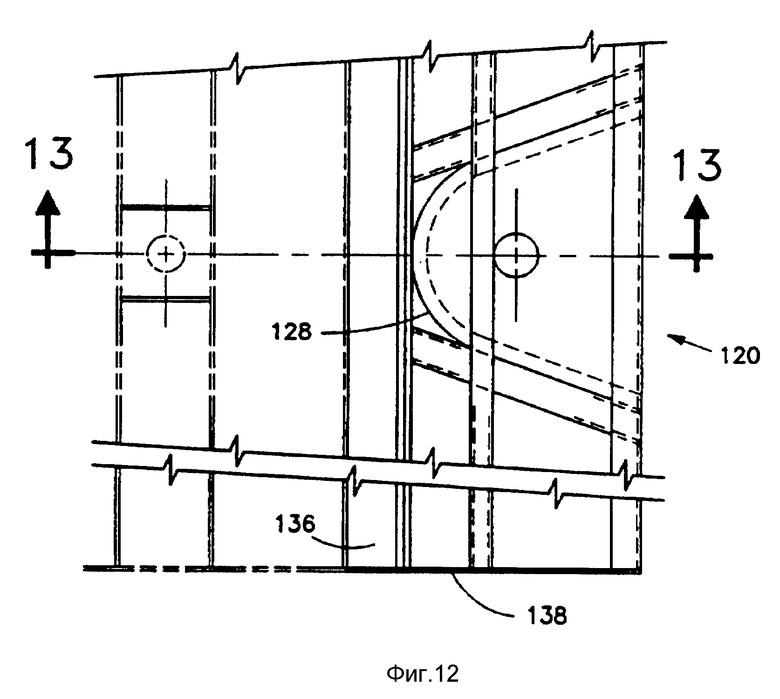

Фиг. 12 - частичный вид сверху переднего конца трайлера, предлагаемого в настоящем изобретении, причем гнезду на переднем конце трайлера придана конфигурация, обеспечивающая прием штыря взаимного соединения, выполненного частью складываемого транспортного средства для системы перевозки груза различными видами транспорта предлагаемого согласно настоящему изобретению, причем передний конец трайлера при использовании в железнодорожном режиме поддерживается транспортным средством для системы перевозки груза различными видами транспорта.

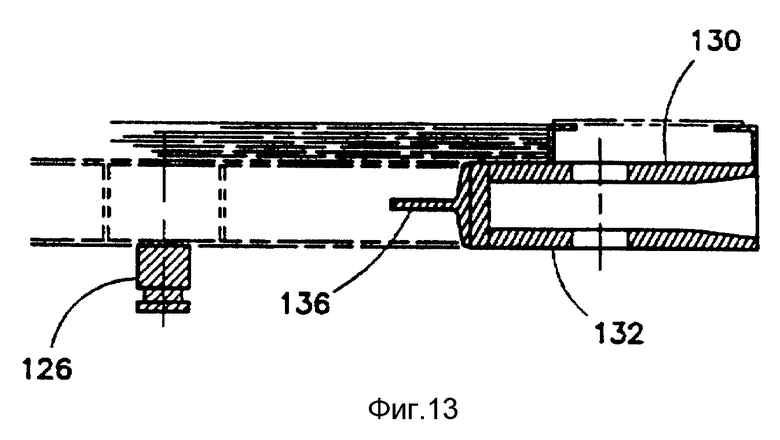

Фиг. 13 - сечение по линии 13-13 фиг. 12.

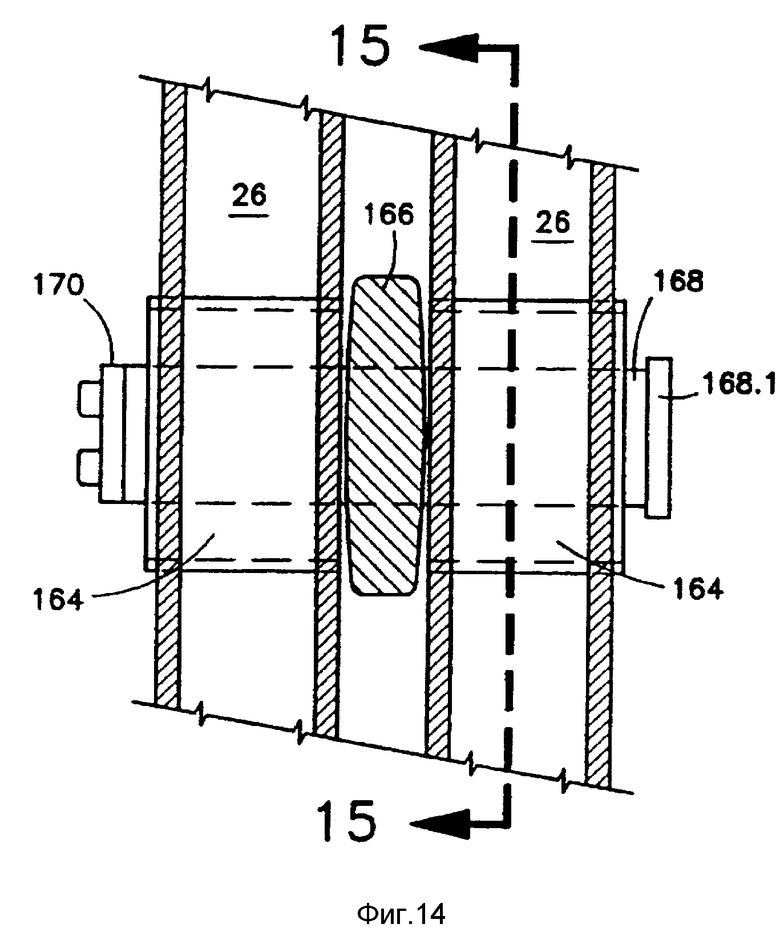

Фиг. 14 - частичный разрез по сечению по линии 14-14 фиг. 2, показывающий конструкцию, которая противодействует реактивным силам при применении тормозов на рельсовой тележке.

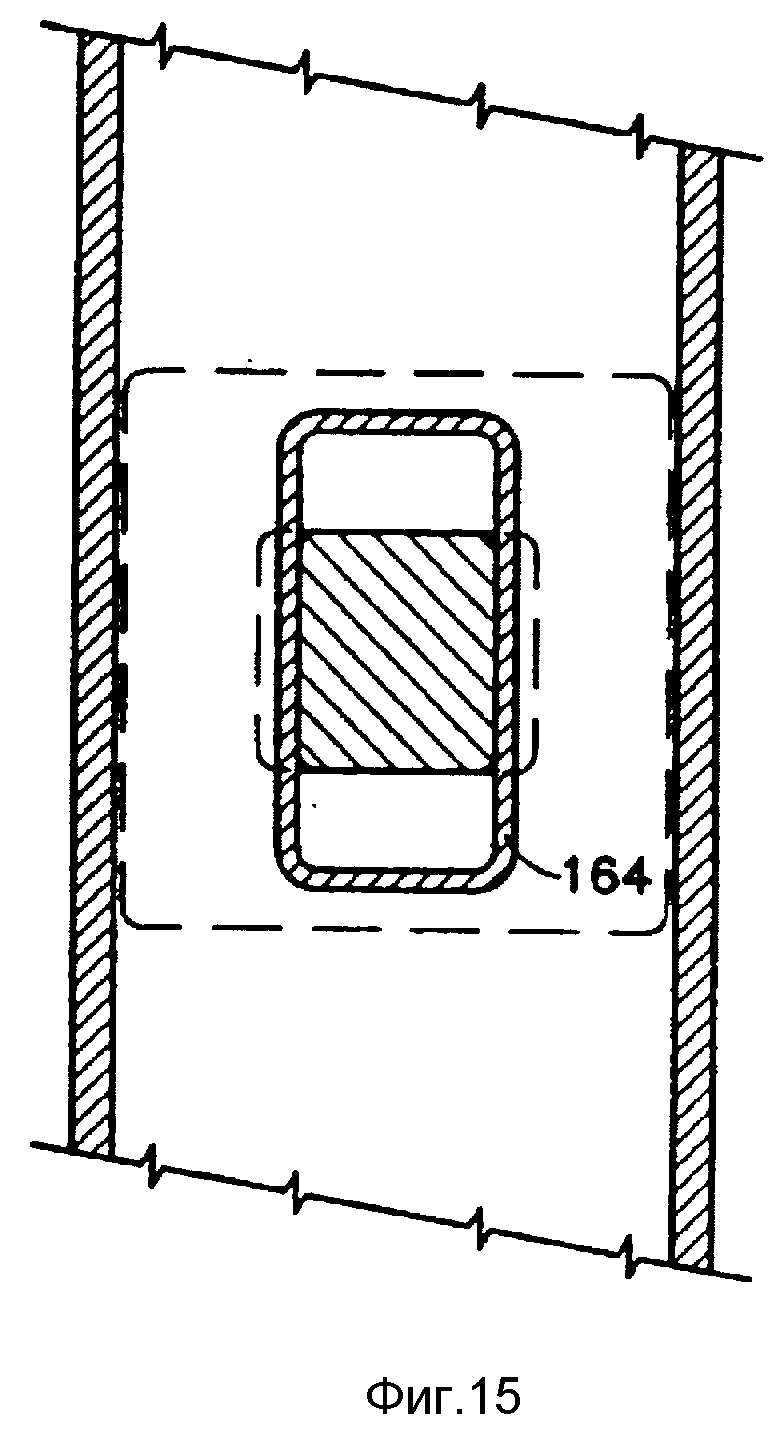

Фиг. 15 - сечение по линии 15-15 фиг. 14.

Фиг. 16 - частичный схематический изометрический вид транспортного средства для системы перевозки груза различными видами транспорта вместе с задним концом трайлера, на котором показаны главные компоненты обоих.

Фиг. 17 - схема устройства пневматической подвески, подъемного механизма и пневматической тормозной системы складывающегося транспортного средства для системы перевозки груза различными видами транспорта.

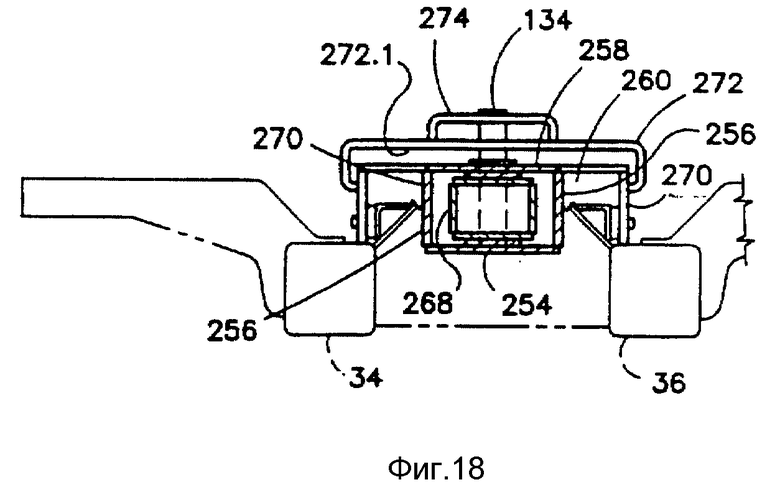

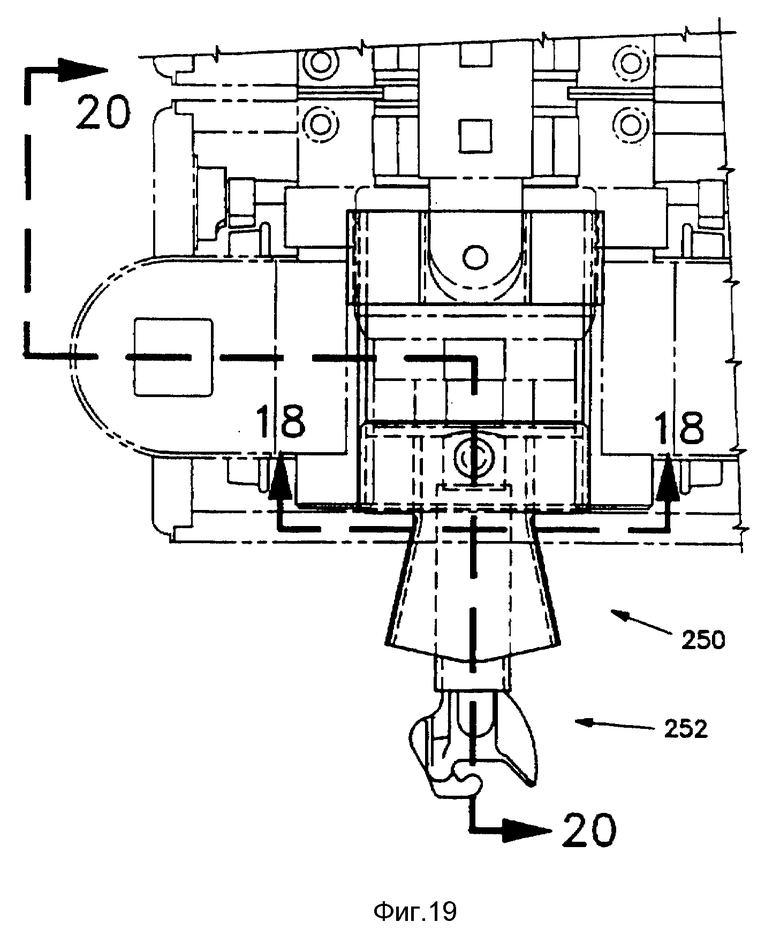

Фиг. 18 и 19 - вид сверху и разрез в сечении и вид сверху переходника сцепки, прикрепленного к одному из узлов сцепки, показанных на фиг. 1, нижние положения складывающегося транспортного средства для системы перевозки груза различными видами транспорта, показаны штриховыми линиями, фиг. 18 - сечение по линии 18-18 фиг. 19.

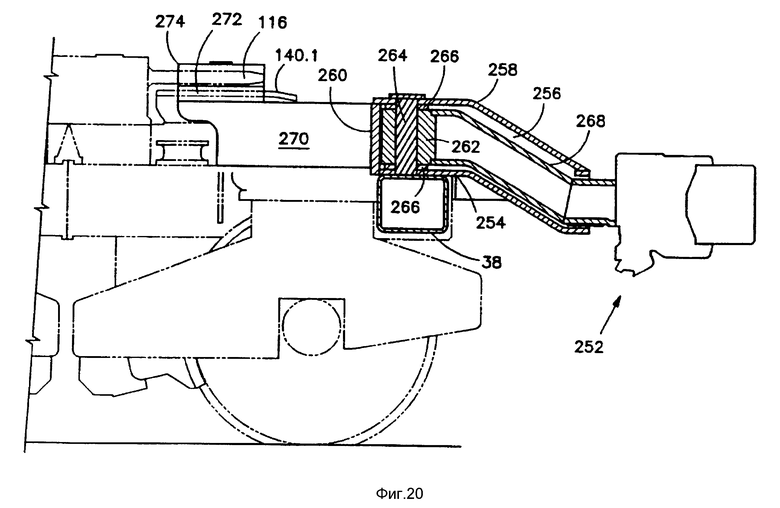

Фиг. 20 - вид сбоку, частичный разрез переходника сцепки, показанного на фиг. 17.

Чертежи иллюстрируют новизну складывающегося многоцелевого транспортного средства, обозначенного позицией 10, для формирования железнодорожных составов или автопоездов для системы перевозки груза различными видами транспорта. Трайлер, который может соединяться или отсоединяться от названного транспортного средства, обозначен позицией 11. Трайлер может быть использован как в обычного автомобильного трайлера, управляемого обычным автомобильным тягачом, так и частью железнодорожного состава из сцепленных друг с другом трайлеров, установленных на складывающиеся рельсовые транспортные средства для системы перевозки груза различными видами транспорта описываемого здесь типа. Трайлеры могут иметь любой тип кузова, например минивэн, опрокидывающийся кузов, фургон, грузовую платформу, контейнерное шасси или любой другой. Далее в тексте правая и левая части будут относиться к позициям, показанным на фиг. 1, а ведущая и ведомая части относятся к позициям, показанным на фиг. 2, 16 и 20, причем правая часть является ведущей частью, а левая часть является ведомой частью.

Основными элементами складывающегося многоцелевого транспортного средства 10 для системы перевозки груза различными видами транспорта являются пара ведущей и ведомой нижних рам, каждая из которых обозначена позицией 12, пара верхних подъемных рам, каждая из которых обозначена позицией 14, и пара опорных ригелей трайлера, каждый из которых обозначен позицией 16, причем каждый из опорных ригелей трайлера установлен на соответствующей верхней подъемной раме 14. Складывающееся транспортное средство для системы перевозки груза различными видами транспорта также включает в себя пару ведущей и ведомой железнодорожных осей с колесами обычной конструкции, которые обозначены позицией 18, и соответствующие тормозные узлы 20. Подвеска расположена между каждой из верхних подъемных рам 14 и нижних рам 12, причем основным элементом подвески являются четыре пневматических рессоры 22. Как лучше всего видно из фиг. 16, пневматическая рессора находится между правой и левой сторонами передней верхней и нижней рам 14, 12 соответственно. Каждая из нижних рам 12 включает в себя пару боковых рамочных узлов 24, траверсу 26, узел рычага рулевого управления, состоящий из пары параллельных идущих продольно труб 28.1 и 28.2 и стяжную балку 30. Железнодорожные оси с колесами 18 для каждой из нижних рам 12 соединены с боковыми рамочными узлами 24 через подшипниковые опоры 32 рельсовых колес.

Каждая верхняя подъемная рама 14 состоит из правой и левой продольных труб 34, 36 и передней поперечной квадратной трубы 38. Передняя верхняя рама также включает в себя заднюю поперечную квадратную трубу 40 (фиг. 3), эта труба не показана на задней верхней раме 14. Трубы сварены вместе для образования прямоугольного герметичного резервуара. Трубы 34-40 на передней верхней раме образуют резервуар для пневматических рессор 22, а трубы 34-38 на задней верхней раме образуют резервуары для соответствующих пневматических тормозов складывающегося транспортного средства для системы перевозки груза различными видами транспорта. Верхние рамы 14 также включают в себя идущие поперек пластины 42, 44 и траверсы 46,48, которые проходят между продольными боковыми трубами 34, 36. Задняя поперечная труба 40 передней верхней рамы 14 имеет вырезанный верхний передний угол для установки балки 48, которая герметично приварена к ней. Аналогично передняя поперечная труба 38 задней верхней рамы имеет вырезанный верхний задний угол для установки балки 48, которая также герметично приварена к ней. Верхние узлы 50 плиты установки рессор прикреплены к продольным боковым трубам 34 и 36 и идут к боковым краям.

Рессорные средства расположены в основном над каждой подшипниковой опорой 32. Для этого круглая плита установки рессор или элемент 52 (фиг. 2) расположен сверху каждого бокового рамочного узла 24. Элемент 52 действует как подпружиненная плита для установки рессор. Через центр каждой плиты 52 проходит квадратная трубчатая часть 24.1 соответствующего бокового рамочного узла. Внутрь каждой квадратной трубчатой части телескопически входит боковая стойка рамы или колонна 54, лучше всего показанная на фиг. 5. Внешние стороны стойки 54 снабжены соответствующими линейными подкладками, например полосками пластика 56. Наверху каждой стойки 54 рамы установлена монтажная плита 58. Рессора или опора 60 соединяет каждую монтажную плиту 58 с соответствующей монтажной (установочной) плитой 50 верхней подъемной рамы 14 посредством обычных крепежных средств, таких, как резьбовые крепежные детали. Опора 60 выполнена типом сэндвича из резины, приклеенной между двумя металлическими пластинами. Они служат для стабилизации пневматических рессор 22, которые расположены около каждой боковой стойки 54 рамы. Таким образом, когда опоры 60 изгибаются или сдвигаются вбок, они имеют тенденцию возвращаться к своей первоначальной форме: можно сказать, что они действуют по типу ножниц. Каждая опора 60 должна быть полностью внутри соответствующей пневматической рессоры 22.

Пневматические рессоры типа, производимого компанией Firestone Industrial Products (Файэстоун Индастриэл Продэктс) из Ноблвиля, штат Индиана, США под торговым названием AIRALL SPRING (Еэол Сприн). При частичном растяжении пневматической рессоры 22, например, на 2,5 см (один дюйм) ниже ее максимальной высоты, как показано на фиг. 5, она работает как рессора. Когда верхняя подъемная рама находится в своем нижнем положении, показанном слева от центральной линии на фиг. 2, добавление сжатого воздуха в пневматические рессоры заставляет пневматические рессоры поднимать подъемную раму, благодаря чему поднимается трайлер, который может находиться на ней, и в то же время обеспечивая средство амортизации для трайлера при движении по железнодорожным путям. Таким образом, когда сжатый воздух подают в пневматические рессоры, верхняя подъемная рама может подняться до высоты рессоры примерно в 26,5 см (10,5 дюймов), а когда воздух выпускают из воздушных рессор, подъемная рама будет опускаться до высоты рессор приблизительно в 8,25 см (3,25 дюйма).

Для контроля и регулирования высоты пневматических рессор предусмотрены четыре клапана 62 контроля высоты, по одному на каждую пневматическую рессору, клапаны 62 изготавливаются корпорацией Neway Corporation (Невей Копэрэйшн) из Маскигона, штат Мичиган, и поддерживают рабочую высоту пневматических рессор путем накачивания или выпускания воздуха из рессор. Клапана устанавливают в соответствии с руководством "Engineering Manual and Design Guide", N 030 DKM 89, опубликованным компанией Файэстоун Индастриэл Продэктс, Ноблесвил, штат Индиана, производителем пневматических рессор. Когда трайлеры устанавливают на опорные ригели 16 трайлеров, клапаны 62 заставляют ригели подниматься до тех пор, пока рессоры 22 не станут примерно на 2,5 см (один дюйм) ниже их максимальной безопасной рабочей высоты. Предотвращение превышения максимальной рабочей высоты рессор 22 производится с помощью кабелей или цепей 63.

Для предотвращения избыточного действия рессор предусмотрено четыре пружинных амортизатора. Каждый амортизатор прикреплен своим нижним концом к одной из боковых рам 24, а своим верхним концом - к верхней подъемной раме 14 с помощью скоб 66, которые идут от верхнего узла 50 плиты установки рессор, как лучше всего видно на фиг. 2.

Обратимся теперь к фиг. 5, где показано, что для целей безопасности в случае утечки воздуха из любой пневматической рессоры 22 предусмотрены предохранительные запоры 68 на каждой из боковых рам 24. Эти запоры состоят из подпружиненного штифта 70, в нормальной ситуации находящегося в выдвинутом положении. Этот штифт расположен ниже и в стороне от нижней поверхности соответствующей подвижной стойки 54, когда пневматическая рессора 22 находится в заполненном (эксплуатационном) положении; т.е., когда трайлер находится над рельсами. Если в одной из пневматических рессор произойдет утечка воздуха, стойка 54 упадет, и вес установленного трайлера будет воспринимать штифт 70 предохранительного запора до тех пор, пока не будет возможности отвести состав на полустанок и отремонтировать рессору. Для опускания транспортного средства для системы перевозки груза различными видами транспорта с целью соединения или рассоединения его с трайлером, предохранительный штифт 70 отводится с помощью пневматического цилиндра 71.

Средства (рулевого) управления, которые в целом обозначены позицией 72, предназначены для управления каждой из нижних рам 12 относительно соответствующей верхней рамы 14. С этой целью, как лучше всего видно из фиг. 3, 5 и 9, управляющие средства расположены между поперечными плитами 40, 42 и трубами 28.1 и 28.2 тяг управления. С этой целью идущие продольно плиты 74, 76 привариваются или другим способом жестко крепятся между поперечными плитами 42, 44, чтобы образовать квадратную трубу. Верхняя часть трубчатого элемента 78 расположена внутри квадратной трубы, образованной пластинами 42, 44, 74 и 76, и приспособлена для вертикального перемещения в ней. Круглые балки 80, которые приварены к верхнему концу трубчатого элемента 78, позволяют трубчатому элементу наклоняться в поперечном направлении, что требуется во время рельсового режима функционирования складывающегося транспортного средства для системы перевозки груза различными видами транспорта. К нижнему концу трубчатого элемента 78 крепится шаровой держатель 82, предназначенный для удерживания шарика 84, который является частью шарового узла. Шарик 84 установлен внутри кольца 86, которое, в свою очередь, удерживается на месте зажимным кольцом 88, которое крепится к верхней плите 90 винтами 92, верхняя плита, в свою очередь, приварена к вырезам в трубах 28.1 и 28.2 рулевых тяг, а также к поперечным трубам 94.1 и 94.2, которые проходят между трубами 28.1 и 28.2 рулевых тяг. Шаровой узел может быть типа, производимого компаниями Aurora Bearing (Орорэ Беэрин), Boston Gear Works (Бостон Гиэ Вэкс), а также другими. Управление нижними рамами 12 ниже верхней подъемной рамы 14 происходит в виде поворота нижних рам 12 вокруг шара 84, управляя таким образом рельсовыми осями 18. Трубчатый элемент 78, который может поворачиваться вокруг круглых балок 80, позволяет оси 18 сдвигаться из стороны в сторону для осуществления дифференциального действия сужающихся железнодорожных колес на рельсах. Нижние концы пластин 74, 76 при соприкосновении с элементами 78 служат для ограничения бокового сдвига оси.

Предусмотрены рулевые амортизаторы 96 (фиг. 3), которые служат для управления любым чрезмерным движением управляющего средства. Два амортизатора должны устанавливаться так, чтобы их осевые линии были приблизительно параллельны продольной оси сокращаемого транспортного средства для системы перевозки груза различными видами транспорта, один конец амортизаторов прикрепляют к вынесенным в сторону скобам 98, установленным на поперечных балках 26, другой конец прикрепляют к скобам 100 на подъемной раме. Хотя иллюстрируется лишь один из двух амортизаторов задней части транспортного средства 10, может использоваться и другая пара передней части транспортного средства.

Каждый из опорных ригелей 16 трайлера для ограничения скольжения из стороны в сторону устанавливают на соответствующей верхней подъемной раме 14. С этой целью образующие гнездо конструкция 102 и корпус 104 сцепки, которые соединены болтами вместе, с возможностью скольжения удерживаются поперечными балками 46, 48 и тремя боковыми коробчатыми конструкциями 106.1 - 106.3, которые, в свою очередь, имеют жесткую опору, причем коробчатая балка является задней коробчатой балкой 40 верхней подъемной рамы, показанной на фиг. 3 и 8, или передними коробчатыми балками 38 задней верхней подъемной рамы. Для фиксации элементов 102 и 104 на поперечной балке предусмотрены контрящие детали 108 и 110, причем контрящие детали крепятся к гнезду, образующему конструкцию 102, с помощью болтов (позициями не обозначены). Стержень 112 идет вверх от корпуса 104 сцепки, причем верхний конец стержня выступает через съемную верхнюю плиту 114, которая, в свою очередь, прикреплена к идущим продольно плитам, опирающимся на верх корпуса 104 сцепки. Соединительный язык 116 сцепки, резиновая прокладка 118 специальной формы, содержащая поперечные прорези (позиции не показаны) установлены по типу сэндвича между верхней плитой 114 и верхом корпуса 104 сцепки. Резиновая прокладка 118 и язык 116 сцепки имеют отверстия, через которые проходит стержень 112. Комбинация резиновой прокладки и языка имеет общую высоту, которая немного больше, чем расстояние между верхней поверхностью корпуса 104 сцепки и съемной верхней плитой 114, так, чтобы, когда верхняя плита закреплена болтами на месте, резиновая прокладка была слегка сжата. Отверстие в языке 116 сцепки выполнено так, что в вертикальном сечении его форма слегка похожа на форму песочных часов. Такая форма позволяет языку качаться как вдоль вертикальной, так и вдоль продольной оси сокращаемого транспортного средства для системы перевозки груза различными видами транспорта, обеспечивая адаптацию этих движений при движении состава из трайлеров, перевозящих груз транспортом разного вида, сцепленных друг с другом, по железнодорожным путям. Необходимо отметить, что в вышеупомянутом корпусе сцепки возможно лишь качательное движение, тогда как в гнездах сцепки на концах трайлеров может осуществляться качательное движение или движение с поворотом.

На фиг. 10 и 11 показано гнездо сцепки на задней части обычного трайлера 11, а на фиг. 12 и 13 показано гнездо сцепки на передней части обычного трайлера. Гнезда 120 сцепки одинаковы как для передней, так и для задней части трайлера. Трайлер, показанный на фиг. 16, включает в себя расположенный продольно главный рамочный элемент 122, узел автомобильных колес, содержащий колеса 124. Он также содержит поворотный шкворень 126, расположенный позади переднего гнезда 120 сцепки, как показано на фиг. 13. Гнездо трайлера состоит из боковой стенки 128, образующей расширение с целью дать возможность языку сцепки шарнирно поворачиваться внутри гнездового узла, верхней плиты 130 и нижней плиты 132. Как верхняя, так и нижняя плита имеет отверстия, соответствующие отверстию в языке 116 сцепки. Когда язык вставлен в корпус 120 сцепки и все отверстия соосны друг другу, подвижный палец 134 сцепки (фиг. 8) будет испытывать усилие, направленное вверх, от транспортного средства для перевозки груза различными видами транспорта, таким образом осуществляя сцепление между транспортным средством для перевозки груза различными видами транспорта и трайлером. Корпус сцепки или гнездо 120 крепят к конструкции трайлера с помощью траверс 136, которые прикрепляют к боковой конструкции трайлера с помощью плит 138, как это показано на фиг. 10-13.

Каждый опорный ригель 16 трайлера дополнительно включает в себя опорную плиту и чашку 140, имеющую по существу плоскую поверхность 140.1, которая может входить в контакт с нижней поверхностью автомобильного трайлера, и таким образом на нее передается вес трайлера. Опорная плита и чашка защищены от выпадения разъема 102 пластиной 142. Внутри центрального отверстия 140.3 расположен и может скользить палец 134. Палец 134 сцепки показан в "нижнем" положении на фиг. 3 и в "верхнем" положении на фиг. 8. Сцепка осуществляется путем поворота вала 144 с помощью гаечного ключа таким образом, чтобы кривошип 146 переместил шатун 148, используя шарнир 150 так, чтобы поднять палец 134 сцепки. Когда палец сцепки полностью поднимется, как на фиг. 8, он проходит через верхнюю и нижнюю стенки гнезда в полуприцепе и через отверстие в языке 116 сцепки. Кривошип 146 закреплен в кронштейнах 152 (фиг. 4), прикрепленных к чашечной конструкции опорной плиты, и удерживается в "верхнем" или "нижнем" положении пружинными штифтами 154, прикрепленными к кронштейну 152, которые входят в соответствующие фиксаторы в кривошипе 146. Доступ к валам 144 достигается через трубы 156, которые проходят через соответствующие продольно расположенные трубы 34, 36, причем на фиг. 4 показана лишь передняя левая труба.

Как показано на фиг. 1, тормозная система для рельсовой тележки может состоять из тормозных балок 158, установленных поперек между боковыми рамочными узлами 24, причем на каждой тормозной балке вблизи их наружных концов находятся правая и левая тормозные колодки 160 (фиг. 2). Все эти элементы размещены так, что, когда к тормозной балке с помощью одного или более воздушных цилиндров 160 и/или системы рычагов прикладывается давление, тормозная балка движется вперед по направлению к рельсовым колесам 18 до тех пор, пока тормозные колодки не входят в соприкосновение с колесами, трение колодок о колеса заставляет транспортное средство замедлять ход и останавливаться.

Когда применяются тормоза, в нижних рамах рельсовой тележки возникает реакция. Так, конец одной нижней рамы будет стремиться двигаться вниз (или вверх, в зависимости от направления движения транспортного средства в момент применения тормозов), в то же время смежный конец другой нижней рамы будет двигаться в противоположном направлении. Вернемся теперь к фиг. 3 и 14, где показаны средства для противодействия вышеупомянутым реактивным (вращательным) силам. Так, все поперечные балки (траверсы) 26 по отдельности нижних рамочных узлов имеют расположенные вдоль соосные отверстия, через которые проходит приваренная труба 164. Между трубами 164 находится направляющий блок 166, который изгибается в месте, где он встречается с поверхностью труб 164, причем изгиб необходим, чтобы предотвратить сцепление (защемление) труб 164 с направляющим блоком 166, когда конкретная нижняя рама направляет рельсовую тележку при ее движении по железнодорожным путям. Сквозь трубы 164 и направляющий блок 166 по осевой линии рельсовой тележки проходит реактивная штанга 168. Ширина реактивной штанги меньше ширины отверстия так, чтобы позволить смежным концам нижних рам осуществлять управление рельсовой тележкой, как описано выше, без защемления. Один конец 168.1 реактивной штанги 168 увеличен, чтобы предотвратить ее проход через трубы 164, а съемная плита 170 с этой же целью прикреплена к противоположному концу.

Процедура присоединения складывающего транспортного средства для системы перевозки груза различными видами транспорта к сопрягаемому трайлеру для перевозки груза различными видами транспорта показана на фиг. 16. Отводимое транспортное средство для системы перевозки груза различными видами транспорта помещают на железнодорожный путь. 172. Трайлер устанавливают поверх сокращаемого транспортного средства для системы перевозки груза различными видами транспорта так, чтобы межтранспортный язык 116 на транспортном средстве вошел в отверстие 120 на любом из двух концов трайлера, а нижняя поверхность трайлера стала опираться на ригель 140.1. Необходимо отметить, что гнездо сцепки, в которое входит язык сцепки, является одинаковым как на переднем, так и на заднем конце трайлера, поэтому нет никакой разницы в том, как расположен трайлер в составе из таких трайлеров относительно направления движения поезда: передом вперед или передом назад.

Как выше уже об этом указывалось в данном описании, для того чтобы облегчить водителю тягача/трайлера размещение задней части трайлера на верхней подъемной раме 14, опорная плита 140 трайлера и узел 116 языка сцепки могут двигаться из стороны в сторону. Когда верхняя подъемная рама с установленным на нее трайлером поднята на рабочую для железнодорожного пути высоту, должны применяться средства для сохранения опорной плиты трайлера и языка сцепки в фиксированном положении по осевой линии рельсовой тележки.

Фиг. 4 является поперечным сечением рельсовой тележки, взятым по центру опорной части трайлера. Как ранее отмечалось, гнездо 102 расположено на балках 46 и 48 и может скользить с одной стороны на другую. Обратившись также к фиг. 1, можно видеть, что кронштейны 174, закрепленные по обеим сторонам гнезда 102, создают верхние опоры для пружин 176, действующих по принципу ножниц, нижние части которых крепятся к раме 34, 36 верхней рамы 14. В кронштейне 174 также имеются отверстия 178 (одно из которых показано на фиг. 1), в которые входят фиксирующие штифты 180 для предотвращения перемещения из стороны в сторону гнезда 102, когда верхняя подъемная рама 14 рельсовой тележки 10 поднята.

На фиг. 3 показан фиксирующий штифт 180 в поднятом положении, когда он вставлен в отверстие 178 в кронштейне 174. На фиг. 6 и 7 фиксирующий штифт показан в нижнем положении, когда он не вставлен в кронштейн и, следовательно, позволяет гнезду 102 скользить из стороны в сторону.

Пружины 176, действующие по принципу ножниц, как ранее упоминалось, установлены между кронштейном 174 и продольными трубами 34, 36. Эти пружины, которые находятся в нейтральной позиции, когда чашка 102 отцентрирована в рельсовой тележке, способны изгибаться или, если сравнивать их действие с действием ножниц, "стричь", когда чашка перемещается во время операции сцепки с трайлером. Ножничные пружины, обладающие свойством стремиться к своему нейтральному положению, служат для возврата чашки в центр рельсовой тележки, где она фиксируется вышеупомянутыми фиксирующими штифтами после операции сцепки с трайлером.

На фиг. 7 показан штифт 180 внутри кожуха 182, приводимый в движение кривошипом 184, управляемым рычагом 186, поворачивающимся на неподвижной оси 188, причем рычаг является одним из двух, находящихся на противоположных сторонах рамы рельсовой тележки и соединенных поперечным валом 190, вокруг которого вращается валик 192. Валик 192 воздействует на проходящую продольно трубу 28.1 (или 28.2) узла тяги управления. Так, когда верхняя подъемная рама 14 находится в нижнем положении, рычаги 186 заставляют кривошип 184 толкать штифт 180 вниз внутри кожуха 182. Рессора 194 ниже штифта 180 служит для оказания давления на штифт вверх, когда валик 192 находится в нижнем положении, как показано на фиг. 3.

Две верхних подъемных рамы 14 скрепляются вместе с помощью пары узлов 195 скользящего сочленения, каждый из которых включает в себя две вертикальные трубы 196, сваренных с соответствующими трубами 34, 36, как можно видеть из фиг. 4, и два вала 195.1. Узел сочленения дополнительно включает в себя верхнюю пластину 197.1, приваренную к верхнему концу валов 195.1, и съемную нижнюю пластину 197.2. Верхняя и нижняя пластины каждого узла 195 сочленения соединены друг с другом боковой пластиной 198. Пластины крепятся одна к другой с помощью винтов 199 под ключ. Узлы скользящего сочленения поддерживают надлежащую ориентацию между передней и задней верхними рамами, даже когда одна находится вверху, а другая внизу.

На фиг. 17 показана схема пневматического устройства подвески/подъема, а также пневматическая тормозная система сокращаемого транспортного средства для системы перевозки груза различными видами транспорта согласно настоящему изобретению. Бортовой воздушный резервуар 200 (образованный трубами 34-40 на передней верхней подъемной раме 14) снабжает воздухом пневматические рессоры 22 через регулирующие клапаны 202, причем имеется регулирующий клапан 202.1 для рессор 22, которые держат переднюю верхнюю подъемную раму 14, и регулирующий клапан 202.2 для рессор, которые держат заднюю верхнюю подъемную раму. Воздушное давление на клапаны 202 регулируется регулятором 204. Каждый из регулирующих клапанов 202 имеет три позиции. Клапана с помощью пружины имеют предпочтительную центральную позицию и могут вручную устанавливаться в одну из двух крайних позиций. Каждым клапаном можно управлять любым подходящим способом. Для быстрого заполнения пневматической рессоры клапана должны быть в первой позиции, разрешающем потоку течь от резервуара непосредственно в пневматическую рессору 22. Во время этой операции воздух резервуара будет пополняться от внешнего источника сжатого воздуха (например, станционного маневрового тягача), подаваемого через сцепку быстрого соединения или разъем 206 шлангов тормозной системы (между автомобилем и прицепом) и запорный клапан 208. Во время рельсовых операций регулирующий клапан будет находиться в центральной или промежуточной позиции, показанной на фиг. 17, в которой он направляет воздух из резервуара 200 через клапаны 62 регулировки высоты. Как ранее обсуждалось, каждая пневматическая рессора 22 имеет внутри себя внутреннюю стойку 54, которая служит для направления рессоры вверх или вниз. Кожух, в котором эта стойка скользит, снабжен подпружиненным предохранительным стопором 70 (Эти элементы лучше всего видны на фиг. 5). Этот предохранительный стопор удерживается в выдвинутом положении на примерно 2,5 см (один дюйм) ниже дна скользящей стойки цилиндрической пружиной и предназначен для предотвращения полного перемещения вниз стойки в случае неисправности пневматической рессоры. Когда необходимо втягивание соответствующей подъемной рамы (для снятия установленного полуприцепа), регулирующий клапан 202 переводят в третью позицию, в которой цилиндр 71 будет втягивать вышеупомянутый предохранительный стопор, и воздух одновременно будет выходить из пневматических рессор.

Тормозная система является стандартным устройством, обычно используемым в железнодорожной отрасли, как показано в руководстве WABCO номер 5062-18, и включает в себя элементы, излагаемые ниже. Шланговые разъемы 210,212, соединенные с рукавами, запитывают поездную магистраль 214. Труба 216 запитывает тормозной регулирующий ABDW клапан 218 через кран 220. Клапан 218 устанавливают в задней части задней верхней подъемной рамы 14 с помощью обычного монтажного комплекта, в целом обозначенного на фиг. 3 позицией 222. Клапан 218 соединяется с регулирующим клапаном от аварийного воздушного резервуара 224 через магистраль 230, а запорный клапан через магистраль 234 запорного клапана соответственно. Резервуары 224 и 228 формируются в балках 34 - 38 задней верхней подъемной рамы, поперечный элемент снабжен отверстием, где приварена одна из балок 34, 36, но не там, где другая балка приварена. Золотниковый клапан управления 236 может быть соединен с магистралью 214. Магистраль 238 от регулирующего клапана 218 идет к распределительной трубе 240, которая подает воздух в тормозные цилиндры 162 через управляемые регулирующим механизмом воздушные регуляторы 242. Датчики 244 давления на пневматических рессорах 22, действующие через пневмомагистрали 246 управления заставляют регуляторы 242 увеличивать или уменьшать воздушное давление в тормозных цилиндрах 162 пропорционально нагрузке, приложенной к пневматическим рессорам, таким образом, создается элементарная чувствительная к нагрузке система управления тормозами. Так, когда соответствующий узел ось/колесо нагружен сильно, то прикладывается большая тормозная сила, чем при более легкой нагрузке.

Поскольку рельсовые тележки согласно настоящему изобретению должны быть пригодны для соединения со сцепками различных конфигураций, необходимо, чтобы был предусмотрено сцепное устройство, обеспечивающее такое соединение. Последующее описание относится к сцепному устройству, которое может адаптировать уникальное средство сцепки настоящего изобретения к стандартному типу железнодорожной кулачно-шарнирной сцепки, такому, какие можно обнаружить на железных дорогах в Северной Америке. Однако цель - ограничить это сцепное устройство лишь одним типом существующей сцепки не ставится, поскольку очевидно, что при исключении кулачно-шарнирной сцепки и замене элементами различной конфигурации в настоящем изобретении можно использовать также и другие железнодорожные сцепки и сцепки конкурирующих систем перевозки груза различными видами транспорта. На фиг. 19 показан вид в плане, а на фиг. 18 и 20 сечения сцепного устройства согласно настоящего изобретения, который осуществляет переход от одной системы сцепки к другой, как описано выше. Сцепное устройство в целом обозначено позицией 250 и, как иллюстрируется, может соединяться с кулачно-шарнирной сцепкой, в целом обозначенной позицией 252. Сцепное устройство имеет переднюю коробчатую конструкцию, которая включает в себя нижнюю плиту 254, которая предназначена для наложения на верхнюю поверхность идущей поперек балки 38, боковые элементы 256 и верхний элемент 258. Задние концы нижней плиты 254, боковые элементы 256 и верхний элемент 258 приварены к поперечной плите 260. Нижняя плита, боковые элементы и верхний элемент - все вытянуты вперед и расширяются вниз так, как показано на чертежах. Шарнирный блок 262 включает в себя поворотный штифт 264, который проходит через соответствующие отверстия в нижней и верхней пластинах 254 и 258, причем подшипниковый или шарнирный блок 262 отделен от смежных поверхностей нижней и верхней пластин 254 и 258 прокладками 266. Вытянутая вперед и вниз трубчатая конструкция 268 жестко прикреплена к шарнирному блоку 262 и имеет возможность совершать ограниченное качательное движение, как можно видеть из фиг. 19. Передний конец трубчатой конструкции 268 имеет кулачно-шарнирную сцепку 252, приваренную или другим способом жестко прикрепленную к ней.

Пара продольных вытянутых назад боковых пластин 270 приварена к задней стороне плиты 260, причем нижняя поверхность боковых пластин 270 опирается на верхнюю поверхность идущих продольно труб 34, 36, когда сцепное устройство установлено на тележку 10, как лучше всего можно видеть на фиг. 18. Седлообразная конструкция 272 опирается на заднюю часть боковых пластин 270, а нижняя поверхность 272.1 предназначена для опоры на верхнюю поверхность 140.1 опорной плиты и чашки 140. Дополнительное седло 274 опирается на первую седлообразную конструкцию, и язык 116 сцепки приспособлен для прохождения через седло 274. Седла жестко прикреплены к сцепке и плите путем пропускания пальца 134 сцепки вверх через соответствующие отверстия в седлах 272 и 274, а также через язык 116 сцепки.

Хотя выше была описана и проиллюстрирована в прилагаемых чертежах предпочтительная форма изобретения, необходимо понимать, что заявитель не собирается ограничиваться конкретными деталями, описанными выше и проиллюстрированными на прилагаемых чертежах. Например, хотя на разных фигурах было приведено две отдельных верхних подъемных рамы, при некоторых обстоятельствах может оказаться желательным иметь одиночную раму. Вместо использования рычажного механизма для подъема и опускания пальца сцепки 134 можно использовать пневматический цилиндр или другое усилительное устройство. Для специалиста в данной области могут быть очевидны и другие возможные изменения. Следовательно, заявитель предполагает, что область действия изобретения ограничена лишь последующей формулой изобретения. Кроме того, нет никакой разницы, если складывающееся транспортное средство для системы перевозки груза различными видами транспорта движется вперед или назад. Следовательно, необходимо понимать, что термины ведомый и ведущий использованы лишь для удобства и не создают никаких ограничений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Железнодорожный состав из автомобильных полуприцепов | 1987 |

|

SU1612993A3 |

| РЕЛЬСОВАЯ ТЕЛЕЖКА | 1991 |

|

RU2057041C1 |

| БИМОДАЛЬНАЯ ТРАНСПОРТНАЯ СИСТЕМА | 1995 |

|

RU2136525C1 |

| КОМБИНИРОВАННОЕ АВТОМОБИЛЬНО-ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДВОЙНОГО НАЗНАЧЕНИЯ | 2019 |

|

RU2741141C1 |

| СИСТЕМА СЦЕПЛЕНИЯ ТЕЛЕЖКИ ДЛЯ ПРЕОБРАЗУЕМОГО ЖЕЛЕЗНОДОРОЖНО-ШОССЕЙНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2171191C2 |

| КОМПЛЕКСНЫЙ ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ КОРПУСА ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2497093C2 |

| СПОСОБ ПЕРЕГРУЗКИ ГРУЗОВ И СООТВЕТСТВУЮЩАЯ ТРАНСПОРТНАЯ СИСТЕМА | 2005 |

|

RU2374107C2 |

| ПЕРЕГРУЗОЧНАЯ СИСТЕМА | 1997 |

|

RU2191714C2 |

| Транспортная система | 1988 |

|

SU1777587A3 |

| НЕМОТОРНАЯ ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2561520C9 |

Многоцелевое транспортное средство предназначено для перевозок различными видами транспорта в одной поездке, а также для поддержания и соединения модифицированных полуприцепов в непрерывную цепь для образования состава. Полуприцепы могут использоваться также на автомагистралях как обычные полуприцепы. Транспортное средство состоит из двух нижних рам с узлом колеса-рельс, заполняемых сжатым воздухом пневматических узлов, устанавливаемых между нижними и верхними рамами. Узлы верхней рамы содержат несущую конструкцию под весовой груз для установки на нее одного конца загружаемого трайлера. Технический результат - возможность формирования с помощью данных транспортных средств как железнодорожных, так и автопоездов с так называемыми трайлерами автомобильными прицепами. 4 с. и 7 з.п.ф-лы, 20 ил.

| US 4955144 A, 11.09.90 | |||

| US 5040466 A, 20.08.91 | |||

| US 5107772 A, 28.04.92 | |||

| US 5009169 A, 23.04.91 | |||

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ ГЕМОСТАТИЧЕСКИХ ШВОВ ПРИ РЕЗЕКЦИИ ПЕЧЕНИ | 1998 |

|

RU2150900C1 |

| Железнодорожный состав из автомобильных полуприцепов | 1987 |

|

SU1612993A3 |

| US 4665834 A, 19.05.87 | |||

| US 4817536 A, 04.04.89 | |||

| US 4766818 A, 30.08.88 | |||

| US 4258628 A, 31.05.81 | |||

| US 5152228 A, 06.10.92 | |||

| US 3478895 A, 18.11.69 | |||

| US 4589558 A, 20.05.86 | |||

| US 4681040 A, 21.07.87 | |||

| US 4105128 A, 08.08.78 | |||

| СИСТЕМА И СПОСОБ ДЛЯ ИСПОЛЬЗОВАНИЯ ТУРБИННЫХ СИСТЕМ В СОСТАВЕ СИСТЕМ ОБРАБОТКИ ГАЗОВ (ВАРИАНТЫ) | 2014 |

|

RU2637247C1 |

| DE 19515110 A1, 31.10.86 | |||

| ГИДРОМЕХАНИЧЕСКИЙ ПУЛЬСАТОР"^[г : J•,>&;1й1 | 0 |

|

SU365489A1 |

Авторы

Даты

1999-12-27—Публикация

1994-03-01—Подача