Изобретение относится к перегрузочной системе с вагоном с низкорасположенной грузовой платформой для комбинированных автомобильных и железнодорожных перевозок, например, с помощью полуприцепов.

Увеличивающийся из года в год с большими показателями прироста грузооборот уже давно привел к появлению идеи объединить преимущества автомобильного транспорта и железнодорожного транспорта в одной комбинированной дорожно-рельсовой системе и при этом возложить на автомобильный транспорт в качестве доставщика ближние перевозки, соответственно доставку. Эта система как таковая хорошо себя зарекомендовала, однако в настоящее время на ее долю приходится только небольшая часть грузооборота, которую предстоит значительно увеличивать, согласно прогнозируемому развитию грузооборота.

Это создает, с учетом высоких инвестиционных и эксплуатационных затрат, а также больших площадей, необходимых для перегрузочных терминалов, значительные проблемы. К этому добавляются большие затраты времени на погрузку и разгрузку, а также на ранжирование вагонов и подвозящего автотранспорта. Экономия времени, которая и без того заметна только при перевозках по железной дороге на большие расстояния, в значительной степени утрачивается из-за низкой скорости погрузки-разгрузки терминалов. Это особенно относится к вертикальной перегрузке, для которой необходимы сложные крановые установки, для того, чтобы с помощью одного или нескольких портальных кранов иметь возможность перекрывать всю длину состава и обеспечивать поперечное перемещение контейнеров, соответственно, транспортных блоков на расстояние около 25 м. Поскольку каждый кран может единовременно транспортировать только один блок, а перемещение с грузового автомобиля на вагон занимает несколько минут, то скорость перегрузки на терминале зависит от числа имеющихся в распоряжении кранов.

Для погрузки или разгрузки одного грузового состава из 30 вагонов с соответствующими 60 контейнерами с помощью одного крана необходимо несколько часов, во время которых подвижной состав, в частности, вагоны, простаивают. Кроме того, даже временный выход из строя крана, с учетом высокой частоты следования пассажирских и грузовых составов, нарушает график движения поездов, что сильно ограничивает расширение комбинированных перевозок, в частности, при увеличивающейся тенденции к поставкам строго по графику.

Для устранения необходимости перегрузки с помощью кранов в немецкой выложенной заявке 3313211 предлагается использовать низкорамный вагон, снабженный установленной с возможностью бокового сдвига грузовой платформой. Грузовую платформу можно горизонтально выдвигать перпендикулярно продольной оси вагона и обеспечивать заезд параллельно рельсам грузовым автопоездам. Существенный недостаток этой системы состоит в том, что грузовые платформы, если на них наезжать одновременно, находятся на расстоянии около 5 м друг за другом и поэтому исключают их одновременную загрузку. В соответствии с этим, автопоезда, так же как при загрузке вагонов через верхнюю рампу, должны со стороны последовательно переезжать отдельные загружаемые платформы, пока они не достигнут соответствующей грузовой платформы. Другая возможность состоит в том, что грузовые платформы последовательно выдвигают по отдельности в сторону и загружают. При этой системе невозможно производить одновременную погрузку и разгрузку всех вагонов.

Кроме того, эта система зависит от грузовых автомобилей и поэтому непригодна для транспортировки бесприводных полуприцепов и контейнеров. Таким образом, при загрузке вагонов, в отличие от перевозки контейнеров, не высвобождаются транспортные мощности для автомобильных перевозок. Наоборот, весь автопоезд, как и прежде, едет на всем протяжении между станциями погрузки и разгрузки; при местном грузообороте - по шоссе, а на дальние расстояния - на железнодорожном вагоне, соответственно, по рельсам.

Этот недостаток устраняет известный из европейского патента 0023372 вагон с низкорасположенной грузовой платформой с помощью установленной посредине поворотной погрузочной платформы, которая обеспечивает одновременную погрузку или разгрузку с боковой стороны. Однако, в этом случае для грузового состава из 30 вагонов необходимо в целом 60 тягачей с водителями, а именно 30 для отката прибывших полуприцепов с повернутых на сторону грузовых платформ на одной стороне состава и еще 30 тягачей для загрузки грузовых платформ с другой стороны. Поэтому для продолжающегося несколько минут процесса разгрузки и погрузки вагонов требуются большие затраты на машины и персонал. Связанные с этим затраты являются, вероятно, причиной, по которой эта система не получила распространения.

В основу изобретения положена задача создания перегрузочной системы, которая не только обеспечивает погрузку и разгрузку всего состава без помощи кранов в течение нескольких минут без применения дорогостоящих тягачей, но и разгрузку и загрузку с такими же небольшими затратами отдельного вагона или нескольких вагонов.

Эта задача решается с помощью предложенной перегрузочной системы для комбинированных автомобильных и железнодорожных грузоперевозок, содержащей вагоны с низкорасположенной грузовой платформой с рамой, углубление для колес и транспортную единицу. Согласно изобретению она содержит по меньшей мере один установленный с возможностью перемещения поперек продольной оси вагона подкатной самоходный лафет, выполненный с возможностью поднятия, перевозки и опускания транспортных единиц.

Целесообразно раму по обе стороны от углубления для колес спереди и сзади оборудовать соответствующими стояночными площадками для лафетов, расположив стояночные площадки на уровне погрузочной платформы.

Желательно углубление для колес расположить между продольными балками рамы.

В предпочтительном варианте выполнения лафеты включают в себя гусеничный движитель и каждый лафет снабжен подъемной балкой, которая несет центрирующий конус.

Предпочтительно сделать так, чтобы центрирующий конус на подъемной балке был установлен с возможностью перемещения в направлении продольной оси вагона с низкорасположенной грузовой платформой.

В свою очередь в раме транспортной единицы следует предусмотреть центрирующее отверстие для приема центрирующего конуса, при этом отверстие выполнено коническим.

Предпочтительно перегрузочную систему по изобретению оснастить двумя лафетами, расположенными на расстоянии друг от друга, которое меньше длины полуприцепа.

При этом рама вагона в зоне по меньшей мере переднего конца желательно снабдить опорной плитой, которая имела бы гнездо для цапфы транспортной единицы.

Целесообразно предусмотреть фиксацию лафетов на раме вагона с низкорасположенной грузовой платформой.

В предпочтительном варианте выполнения транспортная единица образована полуприцепом с держателем для осей и установленным с возможностью отведения защитным брусом.

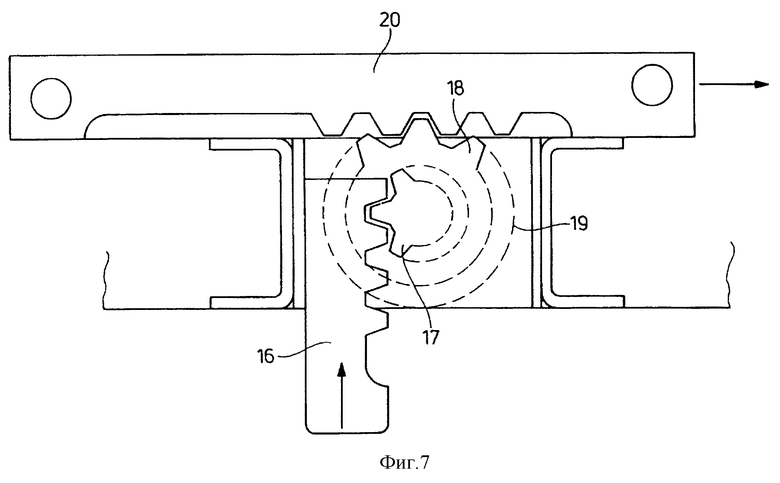

При этом предпочтительно держатель выполнить в виде вертикальной зубчатой рейки, под которую подходит подъемная балка лафета и которая находится в зацеплении с двойной шестерней, находящейся в зацеплении с горизонтальной толкающей штангой, захватывающей защитный брус и соединенной с осями колес полуприцепа.

В этом случае целесообразно толкающую штангу с одной стороны соединить через поводок с кривошипной рукояткой защитного бруса, а с другой стороны через проходящий по роликам трос или установленные с возможностью горизонтального перемещения рычаги с крюками - с осями полуприцепа.

Желательно в перегрузочной системе по изобретению лафеты перевозить на вагонах.

Лафеты предпочтительно располагать на лафетном вагоне, чтобы лафеты имели возможность перемещения по рельсовым путям.

Как это вытекает из вышеизложенного, решение задачи основывается на идее использовать при перегрузке транспортных единиц бортовые или стационарные лафеты, которые подъезжают под транспортные единицы, предпочтительно полуприцепы, поднимают их и опускают на вагон.

Более подробно, речь идет о перегрузочной системе, содержащей вагон с низкорасположенной грузовой платформой с рамой, опирающейся на поворотные тележки, предпочтительно трехосные, и выполненные с возможностью перемещения поперек продольной оси рамы постоянно перевозимые или стационарные подкатные лафеты, например, в виде гусеничного движителя. Такие лафеты можно располагать в зоне изгиба рамы вагона и перемещать с помощью бортовой центральной системы управления, установленной на локомотиве, под установленные параллельно рельсам транспортные единицы, например, полуприцепы или кузова со сменной ходовой частью. Например, для погрузки полуприцепа необходимо только выдвинуть подъемные механизмы лафета, которые поднимают полуприцеп. Затем лафетам необходимо проехать небольшое расстояние от рампы на вагон для установки там полуприцепа так, что его колеса попадают в углубление на вагоне.

Поперечное перемещение лафетов, выдвигание подъемных механизмов, необходимое приподнимание осей полуприцепа для обеспечения необходимого для транспортировки к вагону дорожного просвета, а также возвращение лафетов, опускание полуприцепов на вагоны и необходимая фиксация лафетов для транспортировки по рельсам происходят одновременно и могут управляться центрально и синхронно с помощью концевых выключателей.

Если речь идет о кузовах со сменной ходовой частью, то ходовая часть остается на погрузочной платформе и только кузов устанавливают на вагон с низкорасположенной грузовой платформой. В остальном перегрузка проходит точно так же, как для полуприцепа.

Транспортная система согласно изобретению требует в качестве дополнительных затрат по существу только затраты на бортовые или стационарные лафеты, например, упомянутые гусеничные движители, и по меньшей мере на узкую погрузочную платформу или рампу рядом с рельсами. Занимаемая погрузочной платформой или рампой площадь очень незначительна, поскольку полуприцепы или транспортные единицы необходимо поставить с заданным интервалом в один ряд друг за другом, а тягачи сразу освобождаются для приема нового, например, только что разгруженного полуприцепа.

Погрузочные платформы и рампы можно создавать укладкой на разровненном грунте крупноразмерных плит с минимально возможными затратами площади и средств. Это позволяет располагать терминалы с короткими интервалами в 200 км и благодаря высокой скорости перегрузки делать экономичными железнодорожные перевозки даже на короткие расстояния, а также перегрузку отдельных транспортных единиц (сменных кузовов или полуприцепов с жесткими кузовами или контейнерами) с одного грузового состава на другой.

С целью точного расположения полуприцепов для приема на лафеты можно выполнить рампу с чашеобразными углублениями для колес тягача и/или полуприцепа. Кроме того, вагон с низкорасположенной грузовой платформой может быть снабжен в зоне по меньшей мере одного изгиба рамы опорной плитой для установки транспортной единицы. При этом в указанной опорной плите может быть предусмотрено гнездо для цапфы, например, для главной цапфы полуприцепа, которое обеспечивает правильную его установку на вагоне, соответственно на его опорной плите или опорных плитах. Цапфа может фиксироваться в опорной плите.

Более подробно комбинированные перевозки с помощью перегрузочной системы согласно изобретению осуществляются следующим образом.

Подлежащие перегрузке транспортные единицы с помощью обычных тягачей располагают на погрузочной платформе в заданном положении ожидания, целесообразно с помощью углублений в покрытии, в соответствии с расположением вагонов с низкорасположенными грузовыми платформами на расстоянии 1 м от кромки погрузочной платформы последовательно друг за другом. После установки обычным образом полуприцепа или транспортной единицы со сменной ходовой частью соответствующий тягач оказывается свободным для транспортировки другого полуприцепа, соответственно, другой транспортной единицы.

После подачи грузового состава, например, с пустыми вагонами с низкорасположенной грузовой платформой в заданное положение остановки, все лафеты, предпочтительно с помощью центрального управления из локомотива, одновременно перемещаются из их положения ожидания на вагонах или на погрузочной платформе в заданное положение приема, например, под расположенными в ряд полуприцепами, поднимают их и перемещаются вместе с ними в положение транспортировки на вагоны, где они опускают полуприцепы с одновременной их фиксацией. Тем самым процесс погрузки заканчивается и рампу можно использовать для установки следующих полуприцепов.

Вместо описанной выше загрузки пустых вагонов с низкорасположенной грузовой платформой можно, естественно, разгружать загруженные полуприцепами вагоны с помощью лафетов на одну сторону и с помощью тех же лафетов загружать их с другой стороны рельсов. Это можно одновременно осуществлять не только для всех вагонов, но можно также загружать и/или разгружать отдельные вагоны для перемещения, например, отдельных полуприцепов с одного грузового состава на другой. Этот грузовой состав находится, например, на другой стороне платформы так, что его лафеты принимают полуприцепы там, где они были поставлены лафетами прибывшего состава. Для этого требуется платформа шириной около 4 м без всяких технических приспособлений.

При соответствующем управлении перегрузочная система с вагонами с низкорасположенной грузовой платформой согласно изобретению работает практически без вмешательства персонала, необходим лишь мастер площадки для аварийных случаев.

При применении лафетов для перегрузки полуприцепов необходимо поднимать оси полуприцепа и отводить вверх задний защитный брус для создания необходимого для транспортировки к вагону дорожного просвета и для предотвращения удара при погрузке защитного бруса в изгиб вагона. Это можно легко встроить в систему и осуществлять полностью автоматически, например, с помощью установленной в задней части полуприцепа зубчатой рейки и двойной шестерни для передачи перемещения зубчатой рейки на горизонтальную, установленную на раме полуприцепа толкающую штангу, которая, с одной стороны, с помощью проходящих по роликам тросов соединена с осями полуприцепа, а с другой стороны, через поводок соединена с кривошипной рукояткой защитного бруса. Вертикальная зубчатая рейка автоматически приводится в действие одним из двух лафетов для одного полуприцепа при его приеме на платформе и с помощью тросов обеспечивает поднятие осей полуприцепа и с помощью рукоятки - отведение вверх защитного бруса.

Ниже приводится подробное описание примеров выполнения изобретения со ссылками на чертежи, которые изображают:

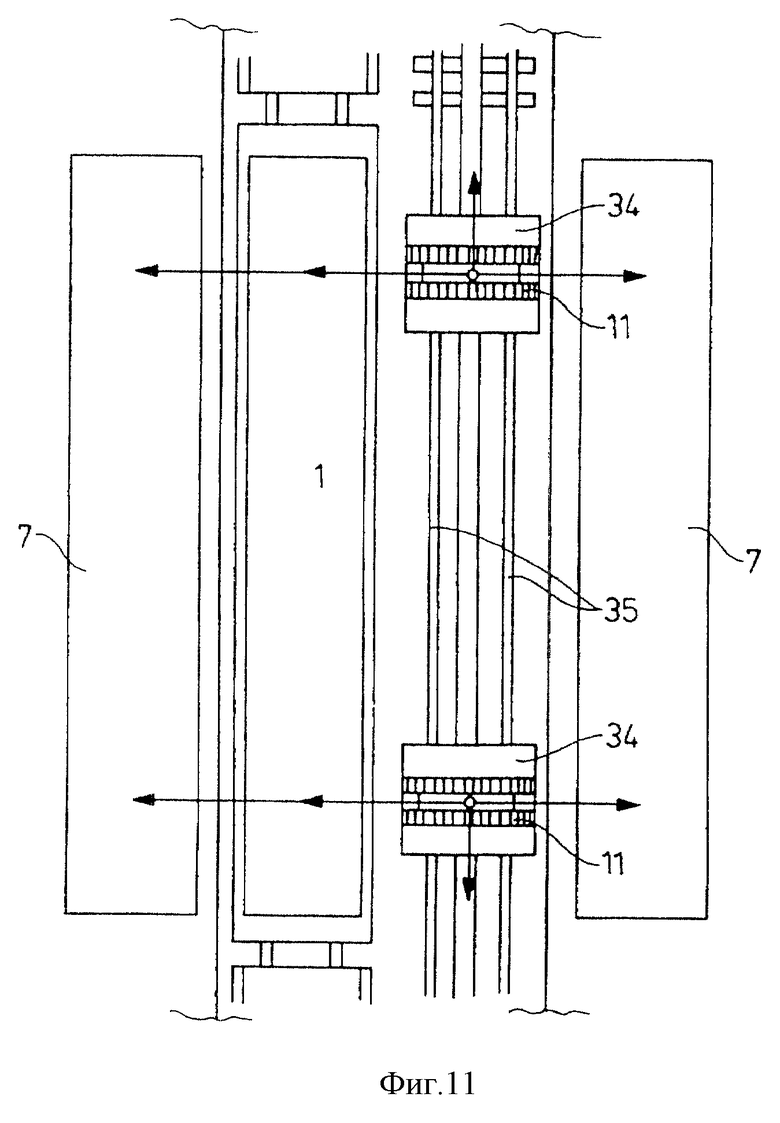

на фиг.1 - вагон с низкорасположенной грузовой платформой, вид сбоку;

на фиг.2 - опорную плиту с гнездом для главной цапфы полуприцепа;

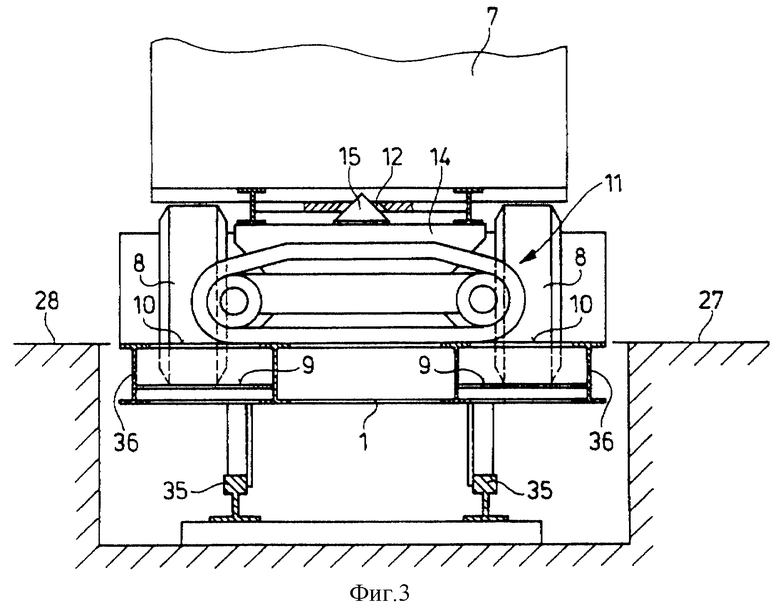

на фиг.3 - разрез по линии Ill-Ill на фиг.1;

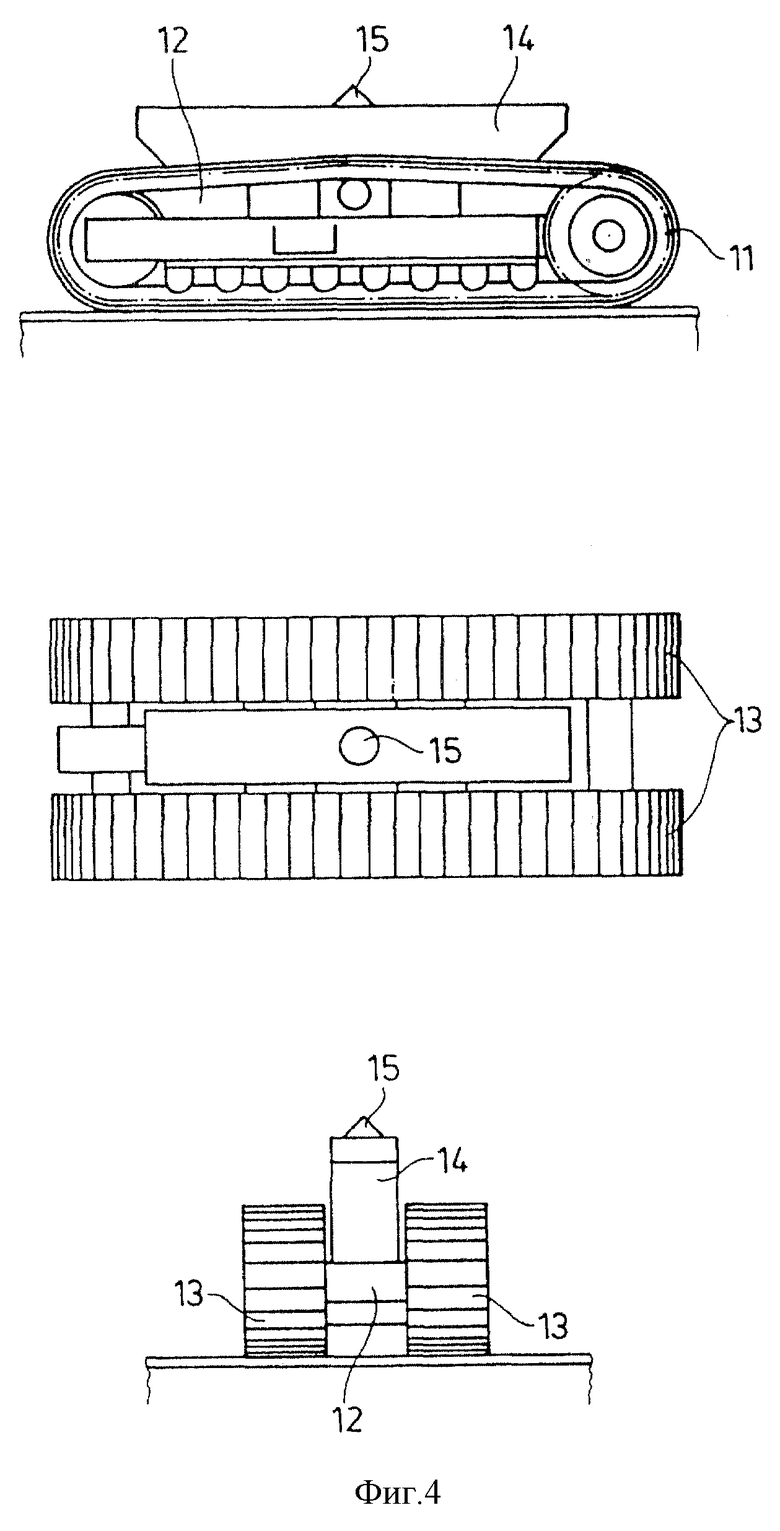

на фиг.4 - гусеничный движитель в различных проекциях;

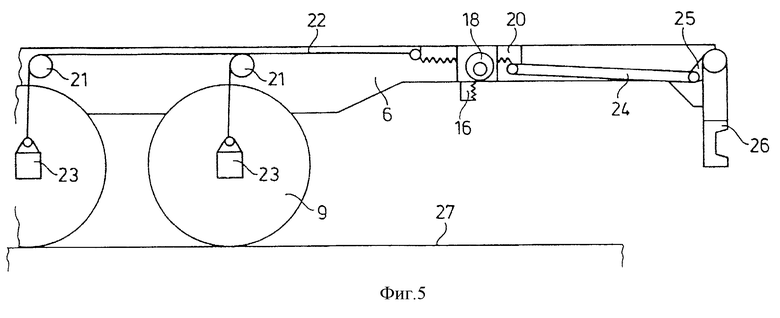

на фиг.5 - заднюю часть установленного полуприцепа;

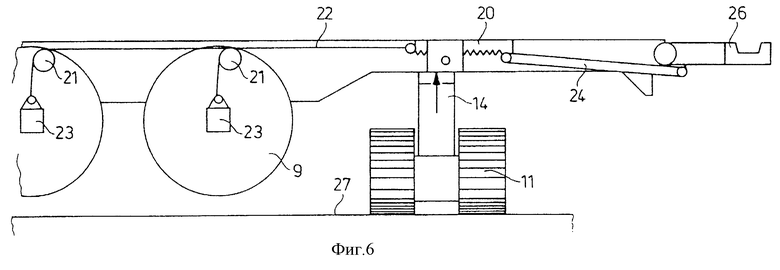

на фиг. 6 - заднюю часть полуприцепа согласно фиг.3 вместе с соответствующим гусеничным движителем;

на фиг.7 - в увеличенном масштабе устройство для подъема осей полуприцепа и для отведения вверх заднего защитного бруса;

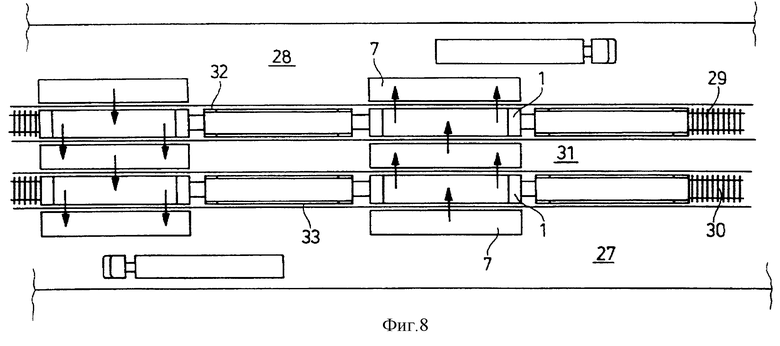

на фиг.8 - терминал с двумя расположенными по обе стороны рельсов платформами в режиме перегрузки на обеих сторонах, вид сверху;

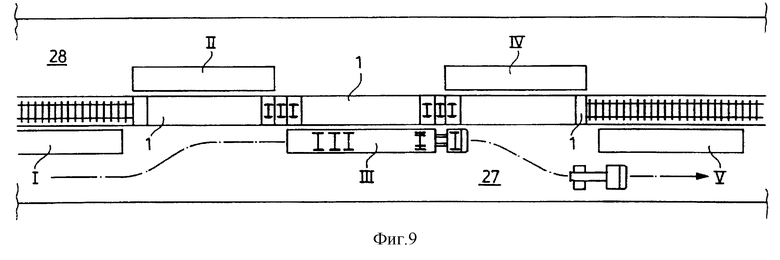

на фиг. 9 - терминал для попеременной загрузки грузового состава через две платформы, вид сверху;

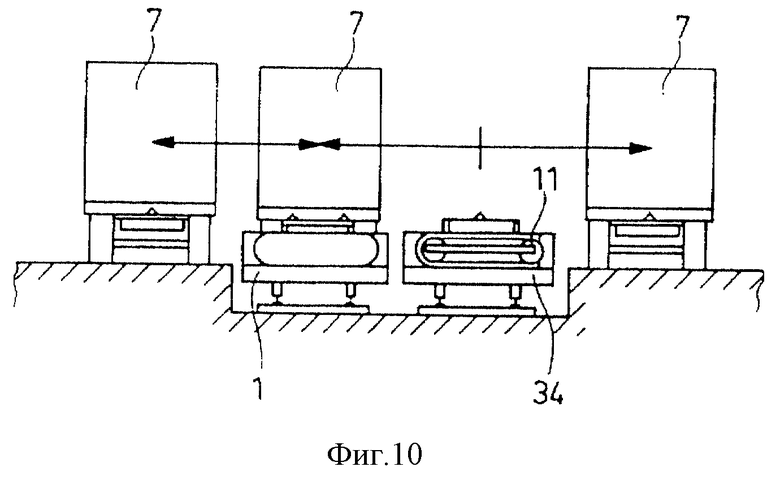

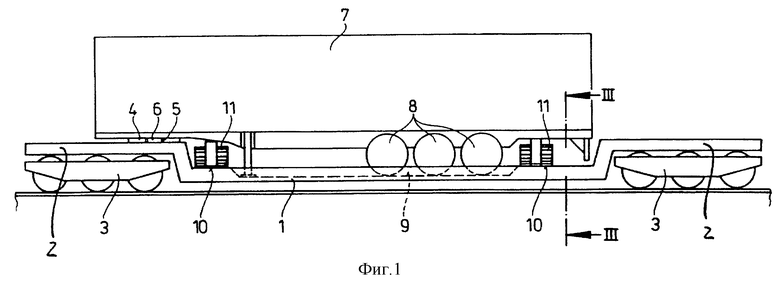

на фиг.10 - стационарную установку лафетов в разрезе, и

на фиг.11 - установку согласно фиг.10, вид сверху.

Как показано на фиг.1, вагон с низкорасположенной грузовой платформой имеет раму 1, которая на торцевых сторонах через сгибы 2 обычным образом опирается на трехосные ходовые тележки 3. Рама 1 несет на переднем конце опорную плиту 4 с гнездом 5 для цапфы 6 транспортной единицы 7 (именуемой далее полуприцепом), которая входит в это гнездо 5, как показано на фиг.2. Этот полуприцеп 7 с помощью гнезда 5 и цапфы 6 закреплен на опорной плите 4 и опирается своими колесами 8 на дно углубления 9 рамы 1, что хорошо также видно на фиг.3.

Между рамой 1 вагона и полуприцепом 7 на соответствующих стояночных площадках 10 находятся два самоходных лафета 11, имеющие гусеничный движитель с приводными гусеницами 13 (фиг.3 и 4) и подъемную балку 14. Подъемная балка снабжена центрирующим конусом 15, входящим в центрирующее отверстие 12 на нижней стороне рамы полуприцепа 7, и при расположении лафета 11 в заданном положении приема под задней частью полуприцепа 7 попадающим на вертикальную зубчатую рейку 16 (фиг.5), которая находится в зацеплении со ступенью 17 (фиг. 7) меньшего диаметра двойной шестерни 18, в то время, как ее ступень 19 большего диаметра сцеплена зубчатым зацеплением с горизонтальной толкающей штангой 20. Эта толкающая штанга с левой стороны соединена с помощью проходящего по роликам 21 (фиг.5) троса 22 с осями 23 колес 8 полуприцепа 7. С другой стороны горизонтальная толкающая штанга 20 захватывает через поводок 24 кривошипную рукоятку 25 установленного в задней части полуприцепа защитного бруса 26.

При перемещении вертикальной зубчатой рейки 16 вверх горизонтальная толкающая штанга 20 перемещается в соответствии с передаточным числом двойной шестерни 18 вправо и предотвращает опускание осей полуприцепа так, что колеса 8 отрываются от покрытия и одновременно защитный брус 26 отводится в горизонтальное положение, как это показано на фиг.5 и 6. Отведение вверх защитного бруса 26 предотвращает его столкновение при перегрузке полуприцепа 7 с задним изгибом 2, соответственно, с расположенной там опорной плитой, в то время как удерживание осей 23 колес 8 является предпосылкой для поперечного перемещения полуприцепа 7 при перегрузке, так как без этого колеса 8 при поднимании полуприцепа 7 с помощью подъемной балки 14 сохраняли бы контакт с дорожным покрытием так, что было бы невозможным поперечное передвижение лафета 11 на стояночные площадки 10, расположенные на одном уровне с погрузочной платформой 27.

Вместо троса 22 можно использовать также установленные с возможностью горизонтального перемещения рычаги, которые подхватывают снизу крюками оси колес и предотвращают их опускание.

Как только лафеты 11 с полуприцепом 7 достигают стояночных площадок 10 на вагоне, подъемная балка 14 опускает полуприцеп 7 вниз, пока его колеса 8 не достигнут дна углубления 9, подъемная балка 14 не отойдет от рамы полуприцепа 7 и его цапфа 6 войдет в гнездо 5 опорной плиты 4. Тогда полуприцеп будет зафиксирован на опорной плите 4, а его колеса 8 полностью опираются на раму 1 вагона, в то время как лафеты 11 разгружены и их необходимо только закрепить на раме.

При перегрузке безколесного кузова, который перевозят автомобильным транспортом на сменной ходовой части, которая остается на погрузочной платформе, кузов устанавливают на оба изгиба 2 или на находящиеся там опорные плиты.

Для компенсации тепловых расширений полуприцепа 7 в продольном направлении центрирующие цапфы 15 могут быть также установлены с возможностью перемещения поперек подъемной балки 14.

Углубление 9 проходит до стояночных площадок 10 лафетов 11 и ограничено с обеих сторон продольными балками 36 (фиг.3).

Если терминал, как показано на фиг.8, имеет две погрузочные платформы 27, 28 по обе стороны двух рельсовых путей 29, 30 и среднюю погрузочную рампу 31, то существует возможность сперва разгружать полуприцепы 7 с помощью самоходных лафетов 11 из вагонов грузового состава 32 на одну сторону и ставить на погрузочную платформу 28. Затем лафеты переезжают по раме 1 разгруженного вагона с низкорасположенной грузовой платформой состава 32 в положение приема установленного на средней рампе 31 после разгрузки грузового состава 33 полуприцепа 7, и перевозят его, наконец, в транспортном положении на вагоне с низкорасположенной грузовой платформой грузового состава 32. Самоходные лафеты 11 с вагона грузового состава 33 переезжают в положение приема установленного на погрузочной платформе 27 полуприцепа 7 и перевозят его на освободившееся перед этим место на вагоне грузового состава 33.

Особое преимущество с точки зрения подъезда автомобилей заключается в попеременной погрузке, как иллюстрирует перегрузочная система согласно фиг. 9, в которой транспортные единицы I - V (далее полуприцепы) перегружают попеременно. Это происходит таким образом, что, например, попеременно устанавливают полуприцеп I на погрузочную платформу 27, полуприцеп II - на погрузочную платформу 28, а полуприцеп III - на погрузочную платформу 27 и т. д. Это создает преимущество легкого достижения положения приема. Так, например, полуприцеп III при ширине платформы 8 м имеет свободное пространство в 50 м между обоими полуприцепами I и V для размещения полуприцепа III в положение приема близко к вагону, на который он будет установлен. Поиск соответствующих мест постановки полуприцепов на обеих погрузочных платформах 27, 28 можно облегчить за счет маркировки мест постановки на одной погрузочной платформе четными числами, а на другой погрузочной платформе - нечетными. В этом случае поставщику легко находить и прибывать на свое место.

Перегрузочную систему согласно изобретению можно осуществить также так, что лафеты не переезжают вместе с вагонами, а располагаются стационарно; их можно расположить на лафетном вагоне 34 (фиг.10 и 11), перемещающемся по рельсовому пути 35 для разгрузки и погрузки с помощью одной пары лафетов нескольких вагонов. С другой стороны, лафеты как таковые можно использовать на погрузочной платформе. В этом случае количество лафетов соответствует предпочтительно двойному количеству обслуживаемых вагонов для обеспечения разгрузки и погрузки всего грузового состава в течение нескольких минут. Однако, в целом затраты на стационарные лафеты больше, чем на перевозимые лафеты. Применение стационарных лафетов имеет, однако, то преимущество, что в этом случае увеличивается грузоподъемность вагонов, не снабженных лафетами.

В целом, перегрузочная система согласно изобретению имеет по сравнению с обычными системами ряд экономически очень важных преимуществ. В частности, для нее не нужны сложные терминалы, обычно достаточно только двух погрузочных платформ без перегрузочного крана, или если лафеты переезжают вместе с вагонами, других технических приспособлений. Кроме того, время перегрузки при применении бортовых или соответствующего количества стационарных лафетов не зависит от количества подлежащих перегрузке транспортных единиц и составляет лишь несколько минут. Это позволяет сгружать или погружать на промежуточных станциях отдельные транспортные единицы без необходимости долгой остановки или наличия особого тягача. Благодаря короткому времени перегрузки при применении бортовых перегрузочных средств принципиально становится возможным включать перегрузочную систему согласно изобретению в пассажирский поезд.

Особое преимущество имеет использование полуприцепов, которые практически выполняют функции "поддона", если они загружены контейнерами или сменными емкостями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕГРУЗКИ ГРУЗОВ И СООТВЕТСТВУЮЩАЯ ТРАНСПОРТНАЯ СИСТЕМА | 2005 |

|

RU2374107C2 |

| Управляемый колесный погрузочно-разгрузочный комплекс для транспортных самолетов, оборудованных грузовой рампой, и способ погрузки-выгрузки крупногабаритных грузов в/из транспортных самолетов с использованием управляемого колесного погрузочно-разгрузочного комплекса для транспортных самолетов | 2017 |

|

RU2660194C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ПЛАТФОРМА ДЛЯ ПЕРЕВОЗКИ КОЛЕСНОЙ ТЕХНИКИ И КОНТЕЙНЕРОВ | 1998 |

|

RU2151703C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1990 |

|

RU2031028C1 |

| ЧЕЛНОЧНАЯ БАЛКА ДЛЯ ТРАНСПОРТИРОВКИ ВАГОННЫХ НАДСТАВОК, УСТРОЙСТВО ДЛЯ ПЕРЕВАЛКИ ГРУЗОВ С ТАКОЙ ЧЕЛНОЧНОЙ БАЛКОЙ И СПОСОБ ПЕРЕВАЛКИ ГРУЗОВ | 2016 |

|

RU2705461C2 |

| Вагон-платформа для контрейлерных и комбинированных контрейлерно-контейнерных перевозок | 2019 |

|

RU2724918C1 |

| СИСТЕМА ДЛЯ ТРАНСПОРТИРОВКИ И ВЫГРУЗКИ ГРУЗОПАКЕТОВ | 1989 |

|

RU2035371C1 |

| ОТДЕЛЬНЫЙ УНИВЕРСАЛЬНЫЙ СЪЕМНЫЙ ГРУЗОВОЙ ПОДДОН ДЛЯ АВТОВОЗА | 2015 |

|

RU2700907C2 |

| Полуприцеп | 1982 |

|

SU1167098A1 |

| КОМПЛЕКС ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ПЕРЕВОЗОК С ПОВОРОТНОЙ ГРУЗОВОЙ ПЛАТФОРМОЙ. | 2013 |

|

RU2585675C2 |

Изобретение относится к транспортной технике, в частности к перегрузочным системам для вагонов с низкорасположенной грузовой платформой. Перегрузочная система для комбинированных автомобильных и железнодорожных грузоперевозок содержит вагоны с низкорасположенной грузовой платформой с рамой (1), углубление (9) для колес, транспортную единицу (7) и установленные с возможностью перемещения поперек продольной оси вагона подкатные самоходные лафеты (11), выполненные с возможностью поднятия, перевозки и опускания транспортных единиц (7). Рама (1) по обе стороны от углубления (9) для колес спереди и сзади оборудована соответствующими стояночными площадками (10) для лафетов. Лафеты могут включать гусеничный движитель и подъемную балку. Изобретение повышает эффективность и снижает затраты. 19 з.п. ф-лы, 11 ил.

| ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1990 |

|

RU2031028C1 |

| Приспособление для приподнимания края контейнера с целью заводки под его перегрузочной тележки | 1941 |

|

SU63333A1 |

| Стенд для определения собственных колебаний датчика ускорений | 1972 |

|

SU447574A1 |

Авторы

Даты

2002-10-27—Публикация

1997-07-10—Подача