Настоящее изобретение относится к полиолефиновым композициям, обладающим эластичными свойствами, и их применению для изготовления формованных изделий биомедицинского назначения.

Материал, наиболее часто применяемый для изготовления гибких изделий биомедицинского назначения, представлен пластифицированным поливинилхлоридом (ПВХ). Высокие показатели упругости пластифицированного ПВХ обусловлены присутствующим в нем пластификатором.

Однако, миграция и экстрагируемость пластификаторов биологическими жидкостями с последующим возможным негативным влиянием на здоровье пациента все еще остается нерешенной проблемой.

Кроме того, необходимо учитывать поверхностную миграцию основанных на органо-полисилоксановых маслах присадок, применяемых в ПВХ в качестве внешних смазок, придающих поверхности ПВХ критическое поверхностное натяжение, позволяющее избежать явления свертывания крови. В самом деле, органо-полисилоксановые соединения к выпотеванию на поверхности ПВХ, в результате чего возникает проблема, связанная с плохой совместимостью этих соединений с кровью (см. заявку на Европейский патент EP-A-287 482).

Таким образом, существует большая потребность в материалах, способных заменить в данной области ПВХ.

К другим материалам, пригодным для изготовления гибких устройств биомедицинского назначения, относятся стирол-этилен-бутен-стирольные блок-сополимеры (СЭБС). Модифицированные полисилоксанами СЭБС были предложены, например, в качестве заменителей ПВХ и силиконовых смол при изготовлении некоторых приспособлений, например ингубационных трубок (патент США 4 386 179). Указанные сополимеры сочетают хорошую оптическую прозрачность с упругостью даже при низких температурах.

В патенте США 4 335 225 описано получение высокомолекулярного полипропилена, обладающего свойствами эластомера и обрабатываемого по технологии обработки термопластичных материалов, и предложено возможное применение полипропилена для изготовления некоторых изделий биохимического назначения. Полимеризацию проводят в присутствии в качестве катализатора продукта реакции цирконийорганического производного, обычно тетра-неофилциркония с гидроксилированной окисью алюминия. Однако, содержание алюминия в полученном полимере всегда остается очень высоким (выше 1000 ч/млн). И до настоящего времени вышеупомянутые материалы не нашли какого-либо заметного применения в области биомедицины.

Заявителем неожиданно открыт новый полимерный материал, пригодный для изготовления изделий биомедицинского назначения. Материал сочетает ряд хороших механических показателей с хорошими оптическими характеристиками и, кроме того, не создает проблем, связанных с экстрагируемостью металлов биологическими жидкостями.

Таким образом, объектом настоящего изобретения является термопластичная композиция, включающая:

(A) 1 - 99% по массе аморфного полимера пропилена со следующими показателями:

- (η) > 1d1/г;

- % синдиотактических диад (r) - % изотактических диад (m) > 0;

- менее 2% CH2 групп, содержащихся в последовательностях (CH2)n, где ≥ 2;

- индекс Бернуллианисти (B) = 1 ± 0,2;

(B) 1-99% по массе компонента, выбранного из:

(BI) сополимера пропилена с, по меньшей мере, одним сомономером, выбранным из этилена и α -олефина формулы CH2=CHR, где R представляет алкильный радикал, содержащий 2-8 атомов углерода, причем сополимер содержит, по меньшей мере, 85%, предпочтительно 90 - 99% по массе звеньев, происходящих из пропилена, и

(BII) полиолефиной композиции, включающей:

(a) 10-50%, предпочтительно 10 - 40% и более предпочтительно 20-35%, по меньшей мере, одного полимера, выбранного из гомополимера с индексом изотактичности выше 80, предпочтительно выше 85, и сополимера пропилена с, по меньшей мере, одним сомономером, выбранным из: этилена и α -олефина формулы CH2=CHR, где R представляет алкильный радикал, содержащий 2-8 атомов углерода, причем сополимер содержит, по меньшей мере, 85%, предпочтительно 90-99% по массе звеньев, происходящих из пропилена,

(b) 0-20%, предпочтительно 0-15% содержащего этилен сополимера, нерастворимого при комнатной температуре в ксилоле, и

(c) 40-80%, предпочтительно 50-70% по массе сополимера, содержащего 10-40% по массе звеньев, проходящих из этилена, 90-60% по массе звеньев, происходящих из, по меньшей мере, одного сомономера, выбранного из пропилена и α -олефина формулы CH2=CHR, где R представляет алкильный радикал, содержащий 2-8 атомов углерода, 0-5% звеньев, происходящих из диена, причем сополимер растворим при комнатной температуре в ксилоле и имеет характеристическую вязкость 1,5-4d1/г; где сумма компонентов (b) и (c) находится в интервале 50-90% по массе на полиолефиновую композицию, и отношение количества по массе компонентов (b)/(c) ниже 0,4.

Рекомендуемое отношение количеств по массе компонентов (A)/(B) находится в интервале между 10:90 и 90:10, более предпочтительно между 25:75 и 75:25.

Полимеры пропилена компонента (A) могут быть получены способом, который состоит в реакции полимеризации пропилена в присутствии катализатора, включающего продукт реакции между:

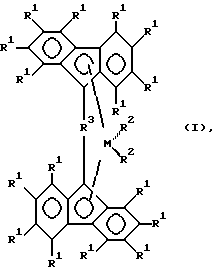

(A) соединением формулы (1):

где заместители R1, которые одинаковы или различны, представляют водород, C1-C20-алкил, C3-C20-циклоалкил, C2-C20-алкенил, C6-C20-арил, C7-C20-алкиларил или C7-C20-арилалкил, причем два соседних заместителя R1 возможно способны образовать цикл, содержащий 5-8 атомов углерода, и, кроме того, заместители R1 могут содержать атомы Zr или Ge;

M представляет Ti, Zr или Hf;

заместители R2, которые одинаковы или различны, представляют атомы галогена, -OH, -SH, R1, -OR1, -SR1, -NR1 2 или PR1 2 где R1 принимает вышеуказанные значения;

группу R3, выбирают из: > CR1 2, > SiR1 2, > GeR1 2, > NR1 или > PR1, где R1 принимает вышеуказанные значения, и возможно, когда R3 - группа >CR1 2, >SiR1 2 или > GeR1 2, оба заместителя R1 могут образовать цикл, содержащий 3-8 атомов;

а возможно в виде продукта реакции с металлоорганическим соединением алюминия формулы AlR4 3 или Al2R4 6, где заместители R4, которые одинаковы или различны, представляют R1 или галоген, и

(B) алюмоксаном, возможно в смеси с металлоорганическим соединением алюминия формулы AlR3 или Al2R4 3, где заместители R4, которые одинаковы или различны, принимают вышеуказанные значения, или одним или несколькими соединениями, способными давать алкильный катион металлоцена.

Применяемый в качестве компонента (B) алюмоксан может быть получен реакцией воды с металлоорганическим соединением алюминия формулы AlR4 3 или Al2R4 6, где заместители R4, которые одинаковы или различны, принимают вышеуказанные значения при условии, что хотя бы одно из R4 отличен от галогена. В этом случае компоненты реагируют в молярных отношениях Al/вода между 1:1 и 100:1.

Молярное отношение алюминия к металлу в производном металлоцена составляет интервал от 10:1 до 5000:1, предпочтительно от 100:1 до 4000:1.

Особенно рекомендуются те производные металлоцена формулы (1), в которых M= Zr, заместители R1 - атомы водорода, заместители R2 - хлор или метил и группа R3 - радикал > Si(CH3)2, такие как, например, диметилсиландиил (флуоренил) - цирконий-дихлорид.

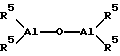

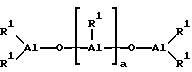

Применяемый в катализаторе изобретения алюмоксан является нормальным, разветвленным или циклическим соединением, содержащим хотя бы одну группу типа:

где заместители R5, которые одинаковы или различны, представляют R1 или группу -O-Al(R5)2, и возможно некоторые R5 могут быть атомами галогена или водорода.

В частности, можно использовать алюмоксаны формулы:

в случае нормальных соединений, где n = 0 или целому числу 1-40, или алюмоксаны формулы:

в случае циклических соединений, где n = 2-40.

К рекомендуемым радикалам R1 относятся метил, этил или изобутил. Примеры алюмоксанов, пригодных для использования, включают: метилалюмоксан (MAO) и изобутилалюмоксан (ИБАО).

Примеры соединений алюминия формулы AlR3 или Al2R4 6, включают:

Al(Me)3, Al(Et)3, AlH(Et)2, Al(iBu)3,

AlH(iBu)2, Al(iHex)3, Al(C6H5)3, Al(CH2C6H5)3,

Al(CH2CMe3)3, Al(CH2SiMe3)3, Al(Me)2iBu, Al(Me)2Et,

AlMe(Et)2, AlMe(iBu)2, Al(Me)2iBu, Al(Me)2Cl,

Al(Et)2Cl, AlEtCl2, Al(Et)3Cl3

где Me-метил, Et-этил, изо-Bu-изобутил, изо-Hex-изогексил.

Из вышеперечисленных соединений алюминия рекомендуется триметилалюминий и триизобутилалюминий.

К примерам соединений, способных образовывать алкильный катион металлоцена, относятся соединения формулы Y+, Z-, где Y+ представляет кислоту Бронстеда, способную давать протон и вступать в необратимую реакцию с заместителем R2 металлоцена формулы (1), и Z- представляет совместимый анион, не образующий координационных связей и способный стабилизировать активные каталитические продукты, образующиеся в реакции двух соединений, и который достаточно лабилен, чтобы его можно было удалить из олефинового субстрата. Рекомендуется, чтобы анион Z- состоял из одного или нескольких атомов бора. Более предпочтительно, если анион Z- представлен анионом формулы BAr(-) 4, где заместители Ar, которые одинаковы или различны, представляют арильные радикалы, такие как фенил, пентафорфенил, бис(трифторметил)фенил. В частности, рекомендуется тетракис(пентафторфенил)борат. Кроме того, с успехом могут быть использованы соединения формулы BAr3.

Применяемые в способе катализаторы могут быть также использованы на инертных носителях. Катализаторы такого типа получают отложением металлоцена (A) или продукта его реакции с компонентом (B), или компонента (B) и затем металлоцена (A) на инертный носитель, такой как, например: двуокись кремния, окись алюминия, стирол-дивинилбензольные сополимеры или полиэтилен.

Полученный в результате твердый продукт в сочетании с добавлением дополнительно алкилалюминием, как таковым или после обработки водой, если необходимо, может быть с успехом использован в газофазной полимеризации.

Полимеризация пропилена в присутствии вышеописанного катализатора может быть проведена либо в жидкой фазе в присутствии или в отсутствии инертного алифатического или ароматического углеводородного растворителя, такого как гексан или толуол, либо в газовой фазе.

Температура полимеризации обычно находится в интервале 0-250oC, в частности, 20-150oC, особенно 40-90oC.

Молекулярная масса полимеров может быть изменена простым изменением температуры полимеризации, типа или концентрации компонентов катализатора или использованием регуляторов молекулярных масс, таких как, например, водород.

Распределение молекулярной массы может быть изменено использованием смесей различных металлоценов или проведением полимеризации в несколько стадий, отличающихся температурой полимеризации и/или концентрацией регулятора молекулярной массы.

Выходы полимеризации зависят от чистоты металлоценового компонента катализатора. В связи с этим металлоцены могут быть использованы как таковые или могут быть подвергнуты операциям очистки.

Компоненты катализатора могут быть смешаны друг с другом перед полимеризацией. Время контактирования обычно находится в пределах 1-60 минут, предпочтительно 5-20 минут.

Синтез катализаторов

(A) Синтез диметилбис(9-флуоренил)силана: (CH3)Si (Flu)2

К раствору, полученному растворением 50 г (300 ммолей) флуорена в 350 мл тетрагидрофурана (ТГФ), при перемешивании и 0oC добавляют по каплям 120 мл 2,5 М гексанового раствора н-бутиллития, поддерживая температуру при 0oC. По окончании прибавления раствор нагревают до комнатной температуры и перемешивание продолжают 5 часов после прекращения выделения газа.

Полученный раствор затем по каплям прибавляют к перемешиваемому раствору, полученному растворением 19,4 г (0,15 ммоля) диметилдихлорсилана в 100 мл ТГФ, поддерживая в ходе прибавления температуру при 0oC. По окончании прибавления раствор нагревают до комнатной температуры и перемешивание продолжают 14 часов.

Реакционную смесь нейтрализуют водой, органическую фазу отделяют и сушат над MgSO4. Растворитель удаляют в вакууме, и перекристаллизацией твердого остатка из гексана получают 37 г (63%) диметилбис(9-флуоренил)силана.

(B) Синтез диметилсиландиилбис(9-флуоренил)цирконийдихлорида: Me2SiFlu2ZrCl2

К раствору, приготовленному растворением 8,5 г (21,9 ммоля) (CH3)2Si(Flu)2 (получение см. пункт (A)) в 150 мл диэтилового эфира (Et2O), при быстром перемешивании и температуре 0oC добавляют 32,5 мл 1,4 М раствора метиллития в Et2O. По окончании прибавления смесь нагревают до комнатной температуры, и перемешивание продолжают 5 часов после прекращения выделения газа. Полученную суспензию охлаждают до -78oC, и затем добавляют к быстро перемешиваемой смеси 5,1 г (21,9 ммоля) ZrCl2 в 150 мл пентана, также охлаждаемой до -78oC. По окончании прибавления реакционную смесь медленно нагревают до комнатной температуры, и перемешивание продолжают 17 часов. Затем растворитель определяют фильтрованием, и собранный осадок промывают Et2O и затем пентаном. Ярко-красный комплекс сушат в вакууме при комнатной температуре до свободного текучего порошка с получением 13,1 г Me2SiFlu2ZrCl2.

Вышеупомянутые полимеры пропилена, по существу, не обладают кристалличностью. Их энтальпия плавления ( Δ Hf) ниже 20 Дж/oC, предпочтительно ниже 10 Дж/oC.

Рекомендуется, чтобы вышеупомянутые аморфные полимеры пропилена характеризовались значениями характеристической вязкости выше 1,5 d1/г, более предпочтительно выше 2 d1/г.

13C-ЯМР анализ, проведенный для вышеупомянутого аморфного полимера этилена, дает информацию о регулярности молекулярной структуры полимерных цепей, т.е. о распределении конфигураций третичных атомов углерода.

Структура таких полимеров представляется, по существу, атактичной. Тем не менее, обнаружено, что синдиотактические диады (r), видимо, более многочисленны, чем изотактические (m). Рекомендуется, чтобы %r - %m > 5.

Индекс Бернуллианисти (B), определяемый как:

B = 4[mm][rr]/[mr]2,

имеет значения, приближающиеся к единице, в частности, находится в интервале 0,8-1,2, более предпочтительно в интервале 0,9-1,1.

Структура данных полимеров пропилена, видимо, в высшей степени региорегулярна. В самом деле, в 13C-ЯМР спектре сигналы, соответствующие последовательностям (CH2)n, где n ≥ 2, не обнаруживаются. Таким образом, менее 2%, предпочтительно менее 1% CH2-групп, видимо, находятся в последовательностях (CH2)n, где n ≥ 2.

Молекулярные массы вышеупомянутых полимеров пропилена не слишком высоки и распределяются в пределах довольно узкого интервала. Показателем распределения молекулярной массы является отношение Mв/Mч, которое, как правило, ниже 5, предпочтительно ниже 4 и более предпочтительно ниже 3.

Полиолефиновые композиции, образующие компонент (BI) композиции настоящего изобретения, а также способ их получения раскрыты в заявке на Европейский патент EP-A-476 946, содержание которой включено в настоящее описание в качестве ссылки.

Термопластичные композиции настоящего изобретения могут содержать добавки, способные придать конкретные свойства изделию, для изготовления которого и предназначена композиция.

Применимые добавки - это добавки, обычно используемые в полимерных термопластичных композициях, такие как, например: стабилизаторы, антиокислители, антикоррозионные средства и т.д.

Кроме того, композиции изобретения могут содержать органические или неорганические, но обязательно полимерные наполнители. Указанные добавки и наполнители могут применяться в обычных количествах, известных специалистам и легко определяемых стандартными испытаниями, как правило, вплоть до 5% по массе на конечную композицию.

Термопластичные композиции настоящего изобретения могут быть получены смешиванием компонентов в закрытом резиносмесителе типа смесителя Бенбэри.

Композиции изобретения, как правило, получают в виде гранул. Гранулы могут быть трансформированы в изготовляемые изделия способами, обычно применяемыми для обработки термопластичных материалов, например: литьем под давлением, экструзией и т.д. Полученным в результате изделиям придают эласто-пластичные свойства, представляющие особый интерес для биомедицинских изделий.

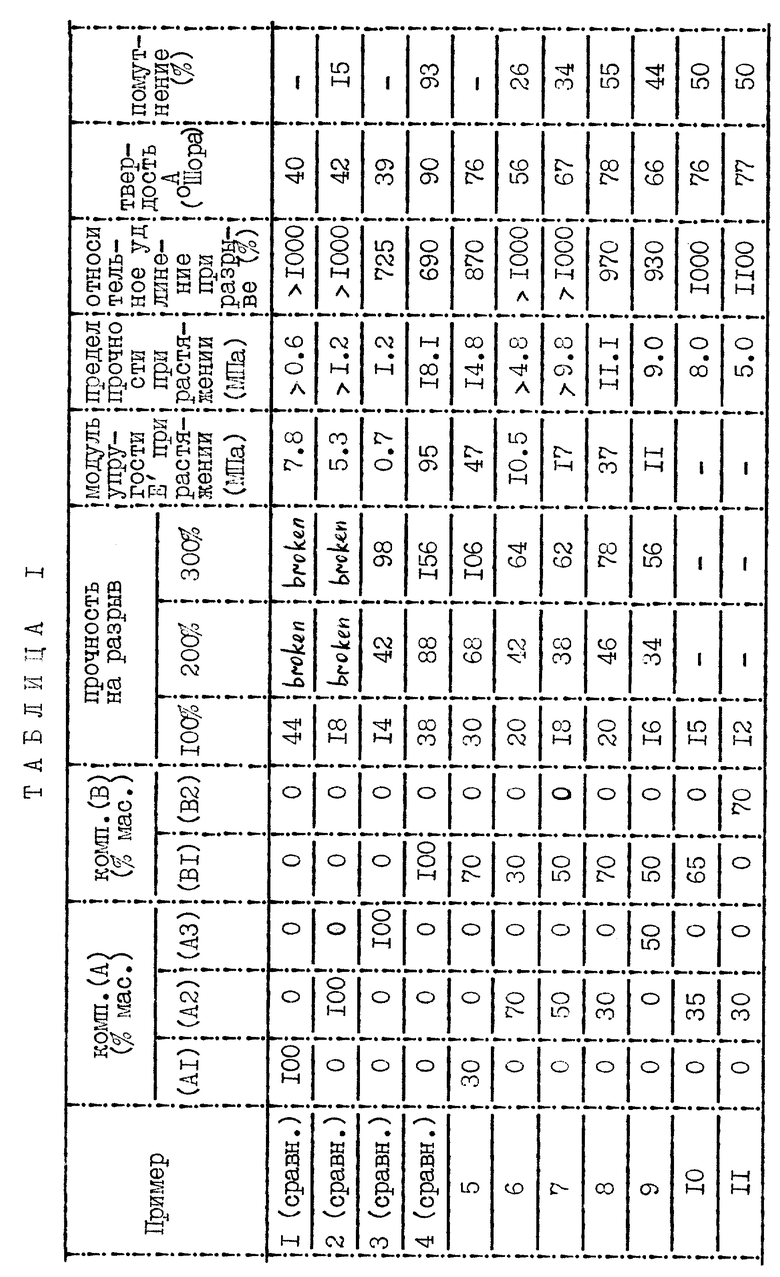

Высокие эласто-пластичные свойства композиций изобретения очевидны из низких значений характеристик прочности при растяжении для них; например, остаточная деформация после 100%-го удлинения (10 мин, 23oC), как правило, ниже 30%. Кроме того, композиции настоящего изобретения характеризуются высоким пределом прочности при растяжении, как правило, выше 4 МПа при деформации, как правило, выше 300%.

Оптические свойства выявляют определением на пластинке толщиной в 1 мм количества проходящего света, отклоняющегося от исходного угла падения ("помутнение"). Композиции изобретения характеризуются величинами "помутнения", которые, как правило, ниже 60%, предпочтительно ниже 50%.

Таким образом, композиции изобретения в отличие от составляющих ее компонентов отличаются хорошим сочетанием эластомерных свойств, термопластичной обрабатываемости и оптической прозрачности.

В самом деле, компонент (A), хотя и обладающий очень хорошими оптическими свойствами, как правило, не отличается удовлетворительными показателями предела прочности при растяжении.

Напротив, компонент (B), характеризующийся высоким пределом прочности при растяжении, обладает недостаточной светопрозрачностью, а его показатели упругого восстановления хуже по сравнению с композициями изобретения (более высокие величины прочностных характеристик).

С учетом вышеупомянутых механических свойств и хорошей совместимости с кровью и мягкими тканями композиции изобретения особенно пригодны для изготовления изделий биомедицинского назначения, которые являются другим объектом настоящего изобретения.

К изделиям биомедицинского назначения относятся изделия, контактирующие с целевыми биологическими или вводимыми жидкостями. Примеры изготовляемых по изобретению изделий включают: трубочки энтерального или экстрабуккального питания, трубки для перистальтических насосов, катетеры, устройства для гемодиализа, мешочки для крови или плазмы, упаковку для шприцев, искусственные органы и аналогичные области применения.

Вследствие прозрачности композиций, применяемых для изготовления вышеупомянутых изделий, особый интерес представляют устройства для хранения, подачи, дренажа и транспортировки крови и биологических или физиологических жидкостей, такие как, например: внутривенные катетеры, диализные трубки, мешочки для крови и физиологических растворов и изделия для аналогичных целей. В самом деле, прозрачность позволяет легко обнаружить внутри устройства присутствие пузырьков, сгустков крови, чешуйки биохимического происхождения внутри диализного устройства, присутствие инородных материалов и т.п.

Возможность стерилизации действием радиации, в частности гамма-излучения, по известным методикам или химическим путем (асептическая стерилизация, устойчивость к применяемым в больницах растворителям, отсутствие адсорбции лекарственных средств), возможность сварки по известным технологиям, стабильность размеров являются дополнительными интересными характеристиками изготовленных по изобретению изделий.

Другие преимущества изобретения станут очевидными из нижеследующих примеров, которые приводятся для иллюстрации, но не ограничения изобретения.

Характеристика

Характеристическую вязкость (η) определяют при 135oC в тетрагидронафталине.

13C-ЯМР анализ полимеров проводят на приборе Брукер AC200 при 50 323 МГц использованием в качестве растворителя C2D2Cl4 (300 мг полимера растворяют в 2,5 мл растворителя) при температуре 120oC.

Распределение молекулярной массы определяют методом ГПХ, который осуществляют на приборе Уотерс 150 при 135oC в о-дихлорбензоле.

Определения методом дифференциальной сканирующей калориметрии (ДСК) проводят на приборе DSC-7 фирмы Перкин Эльмер Ко. Лтд по следующей методике. Образец (10 мг) со скоростью 20oC/мин нагревают от 40oC до 200oC; образец выдерживают 5 минут при 200oC, после чего с той же скоростью охлаждают до 40oC. Затем в тех же условиях осуществляют повторное тепловое сканирование. Приведенные значения являются величинами для повторного нагрева.

Содержание этилена в сополимерах определяют инфракрасной спектрометрией (ИК).

Величины индекса текучести расплава (ИТР) определяют методом ASTM-D 1238, условия L.

Физико-механические характеристики определяют согласно нижеуказанным методам:

прочность на разрыв - ASTM-D 412

модуль упругости при растяжении (EI) - ASTM-D 4065

предел прочности при растяжении - ASTM-D 412, обр. типа C

относительное удлинение при разрыве - ASTM-D 412, обр. типа C

твердость по Шору - ASTM-D 2240

помутнение - ASTM-D 1003

Вышеуказанные физико-химические характеристики определяют на образце, вырезанном из пластинки толщиной в 1 мм и полученной формованием под давлением в следующих условиях: 5 минут при 200oC в отсутствии давления, затем 5 минут под давлением, после чего охлаждают циркулирующей водой до 23oC под давлением.

Пример 1 (сравнительный)

Получение компонента (A1)

В стеклянный автоклав Бучи на 1 литр, снабженный рубашкой, шнековой мешалкой и термосопротивлением и присоединенный к термостату для регулирования температур, дегазированный A1 (изо-Bu)3 в растворе гексана и высушенный в теплом состоянии в токе азота, загружают 0,4 л н-гексана (очищен пропусканием через колонку с окисью алюминия) в токе азота и температуру повышают до 50oC.

Раствор катализатора готовят следующим образом. В 10 мл толуола растворяют 15,8 мг силандиил-бис(флуоренил)цирконийдихлорида, полученного по методике, описанной ранее, и 229,3 мг метилалюминоксана (МАО).

Применяемый МАО является продажным продуктом (Шеринг, MB 1400) в виде 30% мас. раствора в толуоле. После удаления летучих фракций под вакуумом стеклообразный материал размельчают в порошок, который дополнительно выдерживают 4 часа под вакуумом (0,1 мм Hq) при температуре 40oC. Полученный таким способом порошок отличается хорошей текучестью.

Раствор катализатора (3,8 мл) переносят в 20 мл толуола, содержащих 1,043 мг МАО, и полученный раствор инъектируют при 50oC в токе пропилена в автоклав. В автоклаве создают давление в 4 ат пропилена и полимеризацию ведут 90 минут.

После коагуляции в метаноле и сушки выделено 49 г твердого и прозрачного полипропилена с характеристической вязкостью 1,41 d1/г. 13C-ЯМР анализ сигналов метильных групп дал следующий состав в триадах: % mm = 16,9, % mr = 48,5, % rr = 34,6, B = 0,99, % r - % m = 17,7; сигналы, соответствующие последовательностям (CH2)n, где n ≥ 2, не обнаруживаются. ГПХ анализом получены следующие величины: Mв - 200000, Мв/Мч = 3,5. При проведении ДСК какого-либо пика, который можно было бы отнести к энтальпии плавления, не появилось.

Данные, касающиеся механических и оптических свойств компонента (A1), приведены в таблице.

Пример 2 (сравнительный)

Получение компонента (A2)

В автоклав из нержавеющей стали на 1,35 л, дегазированный в теплом состоянии током пропилена, при 40oC загружают 480 г пропилена. С помощью повышенного давления пропилена инъектируют 23 мл толуольного раствора, содержащего 846 мг MAO и 4 мг диметилсиландиилбис(флуоренил)цирконийдихлорида. Температуру повышают до 50oC и реакцию полимеризации продолжают 1 час.

После удаления непрореагировавшего мономера и сушки продукта выделено 100 г твердого и прозрачного полипропилена, растворимого в теплом хлороформе и имеющего характеристическую вязкость 2,23 d1/г.

Данные, относящиеся к механическим и оптическим характеристикам компонента (A2), приведены в таблице.

Пример 3 (сравнительный)

Получение компонента (A3)

В автоклав на 1,35 л из нержавеющей стали, дегазированной в теплом состоянии током пропилена, при 40oC загружают 480 г пропилена. С помощью повышенного давления пропилена инъектируют 9 мл толуольного раствора, содержащего 106 мг MAO и 4 мг диметилсиландиилбис(флуоренил)цирконийдихлорида. Температуру повышают до 50oC и реакцию полимеризации ведут 1 час.

После удаления непрореагировавшего мономера и сушки продукта выделяют 83 г твердого и прозрачного полипропилена, растворимого в теплом хлороформе и имеющего характеристическую вязкость 3,65 d1/г.

Данные, относящиеся к механическим и оптическим характеристикам компонента (A3), приведены в таблице.

Пример 4 (сравнительный)

Получение компонента (B1)

Применяют продажный продукт НАЙФКС 7036 фирмы Хаймонт Инк, имеющий следующий состав:

(a) 29% по массе сополимера пропилена с этиленом, содержащего 3,5% по массе звеньев, происходящих из этилена, и имеющего ОТР = 20 г/10'.

(b) 71% по массе биполимера этилена с пропиленом, содержащего 27,5% по массе звеньев, происходящих из этилена, и имеющего характеристическую вязкость 3,4 d1/г.

Относящиеся к механическим и оптическим характеристикам данные для компонента (B) приведены в таблице.

Пример 5

Получение композиции (A1)/(B1)

В смесителе Бранбендер Плазикордер PLD 651 Миксер 50 смешивают 5 минут при 200oC 12 г компонента (A1), 28 г компонента (B1) и 0,2% по массе на композицию антиокислителя B215 (Сиба-Гейги), после чего формуют под давлением в вышеприведенных условиях.

Данные, относящиеся к механическим и оптическим характеристикам композиции, приведены в таблице.

Примеры 6 - 8

Получение композиций (A2)/(B1)

Данные композиции получены по методике, приведенной в примере 5, но применением компонента (A2) вместо компонента (A1) и использованием 40 г суммарного компонента (A2) и (B1) в различных отношениях.

Процент по массе компонентов (A2) и (B1), присутствующих в композициях, а также данные, относящиеся к механическим и оптическим характеристикам композиций, приведены в таблице.

Пример 9

Получение композиции (A3)/(B1)

Данная композиция получена по методике, приведенной в примере 5, но применением 50 г компонента (A3) вместо компонента (A1) и 50 г компонента (B1).

Данные, относящиеся к механическим и оптическим характеристикам композиции, приведены в таблице.

Пример 10

Получение композиции (A2)/(B1)

В закрытом резиносмесителе на 13 литров смешивают 14 г компонента (A2) и 26 г компонента (B1), гранулируют и экструдируют в экструдере Бандера, имеющем диаметр 45 мм и отношение длина/диаметр (L/D) = 17, в виде трубчатых образцов с внутренним диаметром = 2,6 мм, внешним диаметром = 3,6 мм и толщиной 0,5 мм.

Данные, относящиеся к механическим и оптическим характеристикам композиции, приведены в таблице.

Пригодность композиции для изготовления изделий, предназначенных для биомедицинского использования, подтверждена экспериментально проверкой вышеупомянутых трубчатых образцов в следующих испытаниях.

Испытание растягиванием

Образец длиной 61 см растягивают вручную до удвоения его длины; отсутствие разрывов означает, что образец прошел испытание.

"Испытание узлом "

Образец длиной 30,5 см завязывают в простой узел бантиком; узел медленно-медленно затягивают и затем развязывают. Образец считается прошедшим испытания, если трубочка не остается согнутой или не слипается сама с собой, в результате чего блокируется протекание через трубочку жидкости.

"Испытание петлей"

Образец сгибают V-образным зажимом и выдерживают 6 часов при комнатной температуре, после чего снимают. В трубочке не обнаружено препятствий для протекания жидкости, в ней не обнаружено ни изгибов, ни перемычек.

Содержащиеся в композициях изобретения металлы, по существу, не экстрагируются при контактировании с биологическими жидкостями, что, видимо, является особым преимуществом изделий биомедицинского назначения.

Пример 11

Получение композиции (A2)/(B2)

Данная композиция получена по методике, приведенной в примере 5, но использованием 28 г компонента (A2) вместо компонента (A1) и 12 г продажного продукта EP2-C фирмы Наймонт Инк. (компонент (B2)), являющегося неупорядоченным сополимером пропилена с этиленом, содержащим 3% по массе звеньев этилена.

Данные, относящиеся к механическим и оптическим характеристикам композиции, приведены в таблице.

Описывается термопластичная композиция. Композиция отличается тем, что включает (А) 1 - 99% по массе аморфного полимера пропилена со следующими характеристиками: - > 1 дл/г; синдиотактических диад (r)-% изотактических диад (m) > 0; - менее 2% СН2-групп содержится в последовательностях (СН2)n, где n ≥ 2; - индекс Бернуллианисти (В) = 1 ± 0,2; (В) 1 - 99% по массе компонента, выбранного из: (В1) сополимера пропилена с, по меньшей мере, одним сомономером, выбранным из: этилена α-олефина формулы СН2=СHR, где R представляет алкильный радикал, содержащий 2 - 8 атомов углерода, причем сополимер содержит, по меньшей мере, 85% по массе звеньев, происходящих из пропилена, и (В2) полиолифеновой композиции, включающей: (а) 10 - 50% по массе, по меньшей мере, одного полимера, выбранного из гомополимера пропилена с индексом изотактичности выше 80 и сополимера пропилена с, по меньшей мере, одним сомономером, выбранным из этилена и α-олефина формулы СН2=СНR, где R представляет алкильный радикал, содержащий 2 - 8 атомов углерода, причем сополимер содержит, по меньшей мере, 85% по массе звеньев, происходящих из пропилена, (b) 40 - 80% по массе сополимера, содержащего 10 - 40% по массе звеньев, происходящих из этилена, 90 - 60% по массе звеньев, происходящих из, по меньшей мере, одного сомономера, выбранного из пропилена и α-олефина формулы СН2=СНR, где R представляет алкильный радикал, содержащий 2 - 8 атомов углерода, 0 - 5% звеньев, происходящих из диена, причем сополимер растворим при комнатной температуре в ксилоле и имеет характеристическую вязкость в интервале 1,5 - 4 дл/г; где сумма компонентов (b) и (с) составляет 50 - 90 мас. % на полиолефиновую композицию и отношение количеств по массе компонентов (b)/(с) ниже 0,4. Технический результат - создание материала с хорошими механическими и оптическими свойствами, пригодного для изготовления изделий биомедицинского значения. 2 с. и 3 з.п.ф-лы, 1 табл.

> 1 дл/г; синдиотактических диад (r)-% изотактических диад (m) > 0; - менее 2% СН2-групп содержится в последовательностях (СН2)n, где n ≥ 2; - индекс Бернуллианисти (В) = 1 ± 0,2; (В) 1 - 99% по массе компонента, выбранного из: (В1) сополимера пропилена с, по меньшей мере, одним сомономером, выбранным из: этилена α-олефина формулы СН2=СHR, где R представляет алкильный радикал, содержащий 2 - 8 атомов углерода, причем сополимер содержит, по меньшей мере, 85% по массе звеньев, происходящих из пропилена, и (В2) полиолифеновой композиции, включающей: (а) 10 - 50% по массе, по меньшей мере, одного полимера, выбранного из гомополимера пропилена с индексом изотактичности выше 80 и сополимера пропилена с, по меньшей мере, одним сомономером, выбранным из этилена и α-олефина формулы СН2=СНR, где R представляет алкильный радикал, содержащий 2 - 8 атомов углерода, причем сополимер содержит, по меньшей мере, 85% по массе звеньев, происходящих из пропилена, (b) 40 - 80% по массе сополимера, содержащего 10 - 40% по массе звеньев, происходящих из этилена, 90 - 60% по массе звеньев, происходящих из, по меньшей мере, одного сомономера, выбранного из пропилена и α-олефина формулы СН2=СНR, где R представляет алкильный радикал, содержащий 2 - 8 атомов углерода, 0 - 5% звеньев, происходящих из диена, причем сополимер растворим при комнатной температуре в ксилоле и имеет характеристическую вязкость в интервале 1,5 - 4 дл/г; где сумма компонентов (b) и (с) составляет 50 - 90 мас. % на полиолефиновую композицию и отношение количеств по массе компонентов (b)/(с) ниже 0,4. Технический результат - создание материала с хорошими механическими и оптическими свойствами, пригодного для изготовления изделий биомедицинского значения. 2 с. и 3 з.п.ф-лы, 1 табл.

> 1 дл/г; % синдиотактических диад (r) - % изотактических диад (m) > 0; менее 2% CH2-групп содержится в последовательностях (CH2)n, где n ≥ 2; индекс Бернуллианисти (В) = 1 + 0,2; (В) 1 - 99% по массе компонентов, выбранных из: (В1) сополимера пропилена с, по меньшей мере, одним сомономером, выбранным из этилена и α-олефина формулы CH2=CHR, где R представляет алкильный радикал, содержащий 2 - 8 атомов углерода, причем сополимер содержит, по меньшей мере, 85% по массе звеньев, происходящих из пропилена, и (В2) полиолифеновой композиции, включающей: (а) 10 - 50% по массе, по меньшей мере, одного полимера, выбранного из гомополимера пропилена с индексом изотактичности выше 80 и сополимера пропилена с, по меньшей мере, одним сомономером, выбранным из этилена и α-олефина формулы CH2=CHR, где R представляет алкильный радикал, содержащий 2 - 8 атомов углерода, причем сополимер содержит, по меньшей мере, 85% по массе звеньев, происходящих из пропилена, (b) 0 - 20% по массе сополимера, содержащего этилен и не растворимого при комнатной температуре в ксилоле, (с) 40 - 80% по массе сополимера, содержащего 10 - 40% по массе звеньев, происходящих из этилена, 90 - 60% по массе звеньев, происходящих из, по меньшей мере, одного сомономера, выбранного из пропилена и α-олефина формулы CH2=CHR, где R представляет алкильный радикал, содержащий 2 - 8 атомов углерода, 0 - 5% звеньев, происходящих из диена, причем сополимер растворим при комнатной температуре в ксилоле и имеет характеристическую вязкость в интервале 1,5 - 4 дл/г, где сумма компонентов (b) и (с) составляет 50 - 90 мас.% на полиолефиновую композицию и отношение количеств по масе компонентов (b)/(с) ниже 0,4.

> 1 дл/г; % синдиотактических диад (r) - % изотактических диад (m) > 0; менее 2% CH2-групп содержится в последовательностях (CH2)n, где n ≥ 2; индекс Бернуллианисти (В) = 1 + 0,2; (В) 1 - 99% по массе компонентов, выбранных из: (В1) сополимера пропилена с, по меньшей мере, одним сомономером, выбранным из этилена и α-олефина формулы CH2=CHR, где R представляет алкильный радикал, содержащий 2 - 8 атомов углерода, причем сополимер содержит, по меньшей мере, 85% по массе звеньев, происходящих из пропилена, и (В2) полиолифеновой композиции, включающей: (а) 10 - 50% по массе, по меньшей мере, одного полимера, выбранного из гомополимера пропилена с индексом изотактичности выше 80 и сополимера пропилена с, по меньшей мере, одним сомономером, выбранным из этилена и α-олефина формулы CH2=CHR, где R представляет алкильный радикал, содержащий 2 - 8 атомов углерода, причем сополимер содержит, по меньшей мере, 85% по массе звеньев, происходящих из пропилена, (b) 0 - 20% по массе сополимера, содержащего этилен и не растворимого при комнатной температуре в ксилоле, (с) 40 - 80% по массе сополимера, содержащего 10 - 40% по массе звеньев, происходящих из этилена, 90 - 60% по массе звеньев, происходящих из, по меньшей мере, одного сомономера, выбранного из пропилена и α-олефина формулы CH2=CHR, где R представляет алкильный радикал, содержащий 2 - 8 атомов углерода, 0 - 5% звеньев, происходящих из диена, причем сополимер растворим при комнатной температуре в ксилоле и имеет характеристическую вязкость в интервале 1,5 - 4 дл/г, где сумма компонентов (b) и (с) составляет 50 - 90 мас.% на полиолефиновую композицию и отношение количеств по масе компонентов (b)/(с) ниже 0,4.

| 0 |

|

SU405201A1 | |

| Полимерная композиция для нанесения на полипропиленовую пленку | 1987 |

|

SU1498393A3 |

Авторы

Даты

1999-12-27—Публикация

1995-02-06—Подача