Настоящее изобретение относится к способу получения полимеров олефина. В частности, оно относится к способу получения гомо- и сополимеров этилена, имеющих очень высокую молекулярную массу и узкое молекулярно-массовое распределение.

Известно, что свойства гомополимеров этилена и сополимеров этилена с одним или несколькими альфаолефиновыми сомономерами зависят от их молекулярной массы. Применение этих полимеров в таких областях, как, например, производство пленок, как правило, требует, чтобы полимеры обладали высокой молекулярной массой.

Вышеупомянутые полимеры этилена обычно получают в присутствии катализаторов типа катализаторов Циглера-Натта. Полученный таким образом полимер имеет широкое молекулярно-массовое распределение.

Позднее в процессах получения полимеров этилена стали применять гомогенные катализаторы на основе металлоценовых соединений. Полимеры, полученные в присутствии таких катализаторов, имеют узкое молекулярно-массовое распределение, но их молекулярная масса не всегда приемлема для промышленности.

Только при выполнении процесса в определенных условиях и в присутствии определенных металлоценовых катализаторов, таких как, например, металлоценовые соединения гафния, возможно получить полимеры этилена, имеющие более высокую молекулярную массу.

В заявке на патент WO 91/02012, например, описывается способ получения линейного полиэтилена высокой плотности, имеющего высокую молекулярную массу и узкое молекулярно-массовое распределение, в присутствии соединений бис (циклопентадиенил)-гафния и соли тетракис (пентафторфенил) бората. Однако в этой заявке приводятся примеры получения только гомополимеров этилена.

Известно, что металлоценовые соединения, в которых лиганды состоят из двух замещенных циклопентадиенильных колец, связанных между собой мостиковой группой, которая придает молекуле пространственную жесткость, являются компонентами стереоспецифических катализаторов для получения изотактических полиолефинов.

Эти металлоцены могут существовать в двух изомерных конфигурациях, т.е., в рацемической и мезоизомерной форме. Так как стереоспецифической является только хиральная рацемическая форма, мезоформу обычно удаляют путем выделения из смесей рац-мезо, полученных при синтезе с металлоценом.

Удивительно, но теперь обнаружено, что возможно получать гомо- и сополимеры этилена, имеющие очень высокую молекулярную массу, а также узкое молекулярно-массовое распределение, если реакцию полимеризаций выполняют в присутствии катализатора на основе металлоцена, при этом металлоцен является пространственно жестким и находится в своей мезоизомерной форме.

Следовательно, целью настоящего изобретения является способ получения полимера этилена, который включает реакцию полимеризации этилена в присутствии катализатора, содержащего пространственно жесткое металлоценовое соединение переходного металла, принадлежащего к IV группе Периодической системы элементов, имеющего два замещенных инденильных лиганда с мостиковой связью между ними, отличающийся тем, что соединение металлоцена находится по существу в своей мезоизомерной форме.

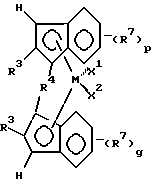

Пространственно жесткие металлоценовые соединения, которые могут быть использованы в способе настоящего изобретения, являются соединениями формулы (I)

в которой:

M - представляет собой металл, выбранный из Ti, Zr и Hf;

R3 - одинаковые или различные, представляют собой атомы водорода, (C1-C20)-алкильные радикалы;

R4 - двухвалентная группа (CR25)n, где R5 - одинаковые или различные (C1-C20) -алкильные радикалы;

X1 и X2 - атомы галогена,

R7 - одинаковые или различные представляют собой атомы водорода, (C1-C10) -алкильные радикалы;

p и q - одинаковые или различные, являются целыми числами от 1 до 4.

Особенно подходящими металлоценовыми соединениями формулы (I) являются соединения, в которых М представляет собой Zr, R3 представляют собой атомы водорода, метильные или этильные группы, R7 представляют собой атомы водорода или метильные группы, X1 и X2 представляют собой хлор и R4 представляет собой этилиден.

Примерами, но не ограничительными, металлоценов, пригодных для применения в способе в соответствии с настоящим изобретением, являются соединения,приведенные в конце описания.

Мезоизомерная форма металлоценовых соединений, пригодная для применения в способе настоящего изобретения, может быть отделена от соответствующего рацемата обычными способами разделения, такими как, например, фракционная кристаллизация или экстракция растворителями.

Особенно предпочтительным металлоценовым соединением для применения в способе, соответствующем настоящему изобретению, является дихлорид мезоэтилен-бис(4,7-диметил-1-инденил)циркония.

В действительности разделение рацемических и мезоизомеров является достаточно простым, вследствие заметного различия растворимости двух изомеров в растворителях, таких как, например, CH2Cl2, толуол или диметоксиэтан.

Процесс получения полимеров этилена в соответствии с настоящим изобретением обычно осуществляют в присутствии в качестве сокатализаторов одного или нескольких металлоорганических соединений алюминия или одного или нескольких соединений, способных образовывать металлоценалкил-катион.

В случае металлоценов металлов группы III или группы лантанидов Периодической системы элементов существует возможность выполнять полимеризацию в отсутствие сокатализатора.

Молярное соотношение между алюминием и металлом металлоценового соединения обычно составляет от 10:1 до 10000:1, предпочтительно - от 100:1 до 5000:1.

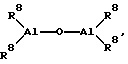

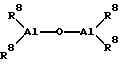

Металлорганические соединения алюминия, пригодные для способа, соответствующего настоящему изобретению, представляют собой, например, линейные, разветвленные или циклические алюмоксаны, содержащие по крайней мере одну группу типа (IV)

где R8, одинаковые или различные, представляют собой R9 или группу -O-Al(R8)2 и необязательно некоторые R8 могут представлять собой атомы галогена, причем R9 определяется как (C1-C20)-алкильные радикалы

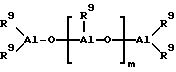

B частности, алюмоксаны, которые могут подходящим образом использоваться в качестве сокатализаторов в способе настоящего изобретения, представляют собой алюмоксаны формулы (IIa)

когда соединения являются линейными, и алюмоксаны формулы (IIb)

когда соединения циклические, и где m равен 0 или целому числу от 1 до 40, будучи целым числом от 2 до 40 в случае циклических соединений.

Примерами, не ограничивающими алюмоксанов, подходящих для применения в качестве сокатализаторов в способе настоящего изобретения, являются алюмоксаны, в которых группы R9 выбирают среди метильных, этильных и изобутильных радикалов, в частности метилалюмоксан /MAO/ и изобутилалюмоксан /TIBAO/.

Алюмоксаны, пригодные для способа настоящего изобретения, могут быть получены взаимодействием алюминийалкилов или алкилгидридов алюминия с водой. Неограничивающими примерами пригодных алюминийалкилов или алкилгидридов являются

Al(Me)3, Al(Et)3, AlH(Et)2, Al(iBu)3, AlH(iBu)2, Al(iHex)3, Al(C6H5)3, Al(CH2C6H5)3, Al(CH2CMe3)3, Al(CH2SiMe3)3, Al(Me)2-iBu, Al(Me)2Et,

AlMe(Et)2, AlMe(iBu)2, Al(Me)2iBu, Al(Me)2Cl, Al(Et)2Cl, AlEtCl2, Al2(Et)3Cl3, где Me = метил, Et = этил, iBu = изобутил, iHex = изогексил. Предпочтительными являются триметилалюминий /TMA/ и триизобутилалюминий /TIBAL/.

Особым классом алюминийорганических соединений, пригодных для применения в качестве сокатализаторов в способе настоящего изобретения, являются соединения, которые могут быть получены взаимодействием алкилов или алкилгидридов алюминия с водой при молярном соотношении от 1:1 до 100:1 соответственно.

Соединения такого типа описаны в заявке на Европейский патент EP-575875, которая включается в настоящее описание в качестве ссылки.

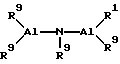

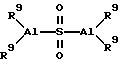

Кроме того, алюминийорганическими соединениями, пригодными для применения в качестве сокатализаторов в способе изобретения, являются соединения формулы (IIc)

и соединения формулы (IId)

где R9 имеет установленные выше значения.

Неограничивающими примерами соединений, способных образовывать металлоценалкил-катион, являются соединения формулы Y+Z-, где Y+ представляет собой кислоту Бренстеда, способную давать протон и необратимо реагировать с заместителем X1 или X2 соединения формулы (I), и Z- представляет собой совместимый анион, который не образует координационных связей, способный стабилизировать активные каталитические частицы, которые достаточно лабильны, чтобы перемещаться из олефинового субстрата. Предпочтительно анион Z- включает один или несколько атомов бора.

Предпочтительнее анион Z- представляет собой анион формулы BAr4, где заместители Ar, одинаковые или отличающиеся друг от друга, представляют собой арильные радикалы, такие как фенил, пентафторфенил, бис(трифторметил)фенил. Особенно предпочтительным является тетракис(пентафторфенил)борат.

Кроме того, подходящими для применения являются соединения формулы BAr3. Соединения такого типа описаны, например, в опубликованной заявке на международной патент WP 92/00333, который включен в настоящее описание в качестве ссылки.

Катализаторы, применяемые в способе настоящего изобретения, могут также использоваться, будучи нанесенными на инертные носители.

Такие катализаторы могут быть получены осаждением металлоценового соединения /A/ или продукта его взаимодействия с компонентом /B/, или осаждением компонента /B/ и затем металлоценового соединения /A/ на инертные носители, такие как например, диоксид кремния, оксид алюминия, сополимеры стирола и дивинилбензола или полиэтилен.

Особым классом инертных носителей, пригодных для применения в соответствии с настоящим изобретением, являются пористые органические носители, имеющие функциональные группы с активными атомами водорода, которые описаны в заявке на Европейский патент 94110168.5. Особенно предпочтительными являются органические носители, представляющие собой частично сшитые полимеры стирола.

Полученное таким образом твердое соединение в сочетании, кроме того, с добавкой алюминийалкильного соединения, либо как такового, либо предварительно прореагировавшего с водой, может быть использовано в процессах газофазной полимеризации.

Способ полимеризации этилена в соответствии с настоящим изобретением также может быть осуществлен в жидкой фазе, предпочтительно в присутствии инертного углеводородного растворителя, который может быть ароматическим углеводородом, таким как, например, толуол, или алифатическим, таким как, например, н-гексан.

Температура полимеризации обычно составляет от 0 до 150oC, в частности, от 20 до 100oC, предпочтительнее - от 30 до 80oC.

Молекулярная масса полученных полимеров может быть весьма высокой. В частности, могут быть получены полимеры с Mv выше 1 ·106, и предпочтительно с молекулярной массой от 2·106 до 6·106.

Молекулярная масса полимеров может изменяться только при изменении температуры полимеризации, типа или концентрации каталитических компонентов, или путем применения регуляторов молекулярной массы, таких как, например, водород.

Полимеры изобретения обладают узким молекулярно-массовым распределением. Индекс молекулярно-массового распределения изображается соотношением Mw/Mn, которое для сополимера изобретения обычно составляет менее 4, предпочтительно - менее 3,5, предпочтительнее - менее 3.

Молекулярно-массовое распределение может изменяться путем использования смесей различных металлоценовых соединений или путем выполнения полимеризации в несколько стадий, отличающихся как температурами полимеризации, так и/или концентрациями регуляторов молекулярной массы.

Выход полимеризации зависит от чистоты металлоценовых компонентов катализатора. Следовательно, металлоценовые соединения могут быть использованы как таковые или они могут быть подвергнуты очистке.

Компоненты катализатора могут быть приведены в контакт между собой до полимеризации. Время контакта обычно составляет от 1 до 60 мин, предпочтительно - от 5 до 20 мин.

В соответствии с еще одним вариантом осуществления изобретения процесс получения полимеров этилена может быть осуществлен в присутствии одного или нескольких олефинов, выбираемых среди альфа-олефинов формулы (III)

CH2=CH-R,

где R представляет собой алкильный радикал, содержащий от 1 до 20 атомов углерода.

Полимеры, которые могут быть получены, отличаются ценными свойствами, такими как низкое содержание золы и однородность распределения сомономеров в цепи сополимера.

В частности, могут быть получены сополимеры LLDPE, имеющие содержание звеньев сомономеров от 1 до 20 мол.%, предпочтительно - от 5 до 15 мол. %, плотность - от 0,87 до 0,95 г/см3, и характеризующиеся однородным распределением сомономера вдоль полимерной цепи.

Неограничивающими примерами олефинов, которые могут применяться в качестве сомономеров, являются пропилен, 1-бутен, 1- пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрацен, 1-гексадецен, 1-октадецен, 1-эйкозен, аллилциклогексан, циклопентен, циклогексен, норборнен, 4,6- диметил-1-гептен, аллилтриметилсилан.

Вышеупомянутые сополимеры могут также содержать звенья, происходящие от полиенов, в частности от сопряженных или несопряженных, линейных или циклических диенов, таких как, например, 1,4-гексадиен, изопрен, 1,3-бутадиен, 1,5-гексадиен, 1,6-гептадиен.

Кроме того, способ настоящего изобретения может с успехом использоваться для получения высокоэластичных сополимеров этилена с альфа-олефинами формулы (III)

CH2=CH-R

где R представляет собой алкильный радикал, содержащий от 1 до 10 атомов углерода, необязательно содержащий небольшое количество звеньев, происходящих от полиена.

В насыщенных высокоэластичных сополимерах содержание этиленовых звеньев составляет от 15 до 85 мол.%, предпочтительно - от 40 до 80 мол.%, предпочтительнее - от 55 до 75 мол. %, причем остальное, дополняющее, до 100, составляют звенья одного или нескольких альфа-олефинов и/или несопряженного диолефина, способного к циклополимеризации.

Ненасыщенные высокоэластичные сополимеры содержат, кроме звеньев, образовавшихся при полимеризации этилена и альфа-олефинов, также небольшое количество ненасыщенных звеньев, образовавшихся при сополимеризации с одним или несколькими полиенами. Содержание ненасыщенных звеньев может изменяться от 0,1 до 5 мол.%, предпочтительно оно составляет от 0,2 до 3 мол.%.

Неограничивающими примерами альфа-олефинов, пригодных в качестве сомономеров для высокоэластичных сополимеров этилена, являются пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен.

Неограничивающими примерами несопряженных диолефинов, способных к циклополимеризации, которые можно использовать в качестве сомономеров для высокоэластичных сополимеров этилена, являются 1,5-гексадиен, 1,6-гептадиен и 2-метил-1,5-гексадиен.

Неограничивающими примерами полиенов, пригодных в качеств сомономеров для высокоэластичных сополимеров этилена, являются

- полиены, способные давать ненасыщенные звенья, такие как несопряженные линейные диены, такие как транс-1,4-гексадиен, цис-1,4-гексадиен, 6-метил-1,5-гептадиен, 3,7-диметил-1,6-октадиен, 11-метил-1,10-додекадиен;

моноциклические диолефины, такие как, например, цис-1,5- циклооктадиен и 5-метил- 1,5-циклооктадиен;

бициклические диолефины, такие как 4,5,8,9- тетрагидроинден и 6-и/или 7-метил-4,5,8,9-тетрагидроинден;

алкенил- или алкилиден-норборнены, такие как, например, 5-этилиден-2-норборнен, 5-изопропилиден-2-нор-борнен, экзо-5- изопропенил-2-норборнен;

полициклические диолефины, такие как, например, дициклопентадиен, трицикло-[6.2.1.02,7]4,9-ундекадиен и его 4-метилпроизводное;

- несопряженные диолефины, способные к циклополимеризации, такие как 1,5-гексадиен, 1,6-гептадиен, 2-метил-1,5-гексадиен;

- сопряженные диены, такие как бутадиен и изопрен.

В частности, по способу настоящего изобретения возможно получить высокоэластичные сополимеры этилена с пропиленом и необязательно с одним или несколькими полиенами, в которых содержание этиленовых звеньев составляет от 35 до 85 мол.%, содержание пропиленовых звеньев составляет от 10 до 60 мол.% и содержание звеньев одного или нескольких полиенов составляет от 0 до 5 мол.%, имеющие следующие характеристики;

- содержание пропиленовых звеньев в форме триад составляет от 0 до 8%, предпочтительно - от 0,5 до 6% и предпочтительнее - от 1 до 4%;

- менее 50%, предпочтительно - менее 45%, из упомянутых пропиленовых триад имеют изотактическую структуру;

- произведение констант сополимеризации r1·r2 менее 0,5, предпочтительно составляет от 0,1 до 0,45, а предпочтительнее составляет от 0,3 до 0,4.

Мольное содержание мономерных звеньев, происходящих от этилена, составляет, предпочтительно от 50 до 80%, предпочтительнее - от 60 до 75%.

Мольное содержание мономерных звеньев, происходящих от пропилена, составляет, предпочтительно, от 15 до 50%, предпочтительнее - от 20 до 40%.

Мольное содержание мономерных звеньев, происходящих от полиена или полиенов, составляет предпочтительно от 0 до 4%, предпочтительнее - от 0 до 3%.

Вышеупомянутые высокоэластичные сополимеры этилена имеют характеристическую вязкость, которая, как правило, превышает 2,0 дл/г.

Анализ распределения пропиленовых звеньев осуществляют 13C-ЯМР. Интерпретацию спектров осуществляют так, как описано автором Kakugo et al., "Macromolecules 15, 1150- 1152, (1982)". Распределение триад вычисляют при следующих соотношениях:

EPE = Tδδ; PPE = Tβδ; PPP = Tββ,

где EPE, PPE и PPP представляют соответственно последовательности этилен-пропилен-этилен, пропилен-пропилен-этилен и пропилен-пропилен-пропилен в сополимере. Величины являются нормализованными.

Чем выше число изолированных пропиленовых звеньев в цепи, тем ближе к единице величина соотношения EPE/(EPE + PPE + PPP).

Произведение констант сополимеризации r1·r2, где r1 является константой сополимеризации пропилена, и r2 - этилена, вычисляют в соответствии со следующей формулой:

r1·r2=1+f(X+1)-(f+1)·(X+1)1/2,

где f = соотношение молей этиленовых звеньев и молей пропиленовых звеньев в сополимере, и

X = (PPP + PPE)/EPE.

Другие параметры, которые можно получить из распределения пропиленовых звеньев, являются величины B и М, которые вычисляют в соответствии со следующими формулами:

B = 4·EE·PP/EP2

M = EEP2·PPP·EPE/(PPE2·EEE·PEP).

Высокоэластичные этиленпропиленовые сополимеры изобретения имеют величины B, как правило, меньше 0,5 и значения М обычно ниже 1,5.

Кроме того, по способу настоящего изобретения можно получить высокоэластичные сополимеры этилена с 1-бутеном и необязательно с одним или несколькими полиенами, имеющие содержание звеньев, происходящих от этилена, от 35 до 85 мол. %, содержание 1-бутеновых звеньев - от 10 до 60 мол.%, и содержание звеньев, образованных одним или несколькими полиенами - от 0 до 5 мол%, и обладающие следующими свойствами:

- содержание 1-бутеновых звеньев в форме триад равно 0;

- произведение констант сополимеризации r1·r2 превышает 0,1 и предпочтительно составляет от 0,1 до 1,0 и предпочтительнее составляет от 0,2 до 0,4;

- менее 2%, предпочтительнее - менее 1%, групп CH2 d полимерной цепи содержится в последовательностях (CH2)n, заключенных между двумя третичными атомами углерода, где n является четным числом.

Мольное содержание мономерных звеньев из этилена составляет предпочтительно от 50 до 80%, предпочтительнее - от 60 до 75%.

Мольное содержание мономерных звеньев из 1-бутена составляет предпочтительно от 15 до 50%, предпочтительнее - от 20 до 40%.

Мольное содержание мономерных звеньев, происходящих от полиена или полиенов, составляет предпочтительно от 05 до 4%, предпочтительнее - от 0 до 3%.

Анализ распределения мономерных звеньев 1-бутена осуществляют с помощью 13C-ЯМР. Интерпретацию осуществляют так, как описано в J. C. Randall, "Macromolecules (1982), 15, 353-360". Спектр подразделяют на следующие восемь участков:

(A1) от 40,0 до 38,9 ppm,

(A2) от 37,2 ppm,

(A3) от 34,8 до 34,16 ppm,

(A4) от 34,16 до 33,5 ppm,

(A5) от 31,0 до 29,0 ppm,

(A6) от 27,5 до 26,8 ppm,

(A7) от 26,8 до 26,5 ppm,

(A8) от 25,0 до 24,0 ppm.

Концентрацию /мольную долю/ диад получают с помощью следующих уравнений:

EE - 0,5 [A5 + 0,5 (A6 - A2)]/Z

EB = 0,5 [A1+A3+A4+ 0,5(A6 - A2)+A8]/Z

BB + 0,5(A2)/Z

где Z = 0,5[A5 + 0,5 (A6-A2)] +0,5 [A1+A2+A4+ 0,5 (A6-A2)+A8]+ 0,5(A2), при этом EE, EB и BB представляют собой соответственно последовательности этилен- этилен, этилен-1-бутен и 1-бутен-1-бутен в сополимере.

Произведение констант сополимеризации r1, r2, где r1 представляет собой константу сополимеризации для 1-бутена, a r2 - для этилена, вычисляют в соответствии со следующей формулой:

r1·r2 = 4 (EE)(BB)/(EB)2,

где EE, BB и EB представляют собой соответственно последовательности этилен-этилен, бутен-бутен и этилен-бутен.

Высокоэластичные сополимеры, которые можно получить по способу изобретения, по существу являются свободными от кристалличности. Их энтальпия плавления ΔHf ниже 20 Дж/г, предпочтительно - ниже 10 Дж/г.

Как правило, их можно рассматривать как полностью аморфные, с энтальпией плавления, которую нельзя обнаружить. Однако сополимеры, в которых содержание этиленовых звеньев приближается к верхнему пределу 85 мол. %, имеют энтальпии плавления, которые могут превышать 90 Дж/г.

В результате структура упомянутых сополимеров является высокоблочнорегулярной /regioregular/. Действительно, 13C-ЯМР-анализ, как правило, не обнаруживает сигналов, относящихся к последовательностям (CH2)n, заключенным между двумя третичными атомами углерода, когда n является четным числом.

Высокоэластичные полимеры, которые можно получить по способу настоящего изобретения, имеют характеристическую вязкость, которая, как правило, больше 1,0 дл/г, предпочтительно превышает 2,0 дл/г.

Однако по способу изобретения возможно получать высокоэластичные сополимеры этилена, обладающие очень высокой молекулярной массой.

Следовательно, другой целью настоящего изобретения является высокоэластичный сополимер этилен с по крайней мере одним α-олефином формулы (III)

CH2=CH-R,

в которой R представляет собой алкильный радикал, содержащий от 1 до 10 атомов углерода, и по крайней мере одним полиеном, имеющий содержание этиленовых звеньев от 35 до 85 мол.%, содержание α-олефиновых звеньев - от 10 до 60 мол.%, и содержание звеньев, происходящих от полиенов, составляющих от 0 до 5 мол. %, и обладающий следующими свойствами:

- характеристическая вязкость превышает 6,0 дл/г, предпочтительно превышает 8,0 дл/г, предпочтительнее превышает 10,0 дл/г;

- менее 2%, предпочтительно - менее 1%, группу CP2 в полимерной цепи содержится в последовательностях (CH2)n, заключенных между двумя третичными атомами углерода, в которых n является четным числом.

Предпочтительным α-олефином для такого очень высокомолекулярного высокоэластичного сополимера этилена является пропилен.

Преимуществом таких очень высокомолекулярных высокоэластичных сополимеров этилена является то, что в них можно ввести большое количество масляного наполнителя, значительно большее по сравнению с количеством, которое обычно используют для сополимеров, известных на день подачи заявки на изобретение.

Их очень высокая молекулярная масса позволяет получать высоконаполненные композиции с высокими прочностными свойствами.

В соответствии с еще одним интересным вариантом осуществления изобретения очень высокомолекулярные высокоэластичные сополимеры этилена, соответствующие изобретению, имеют весьма низкое содержание кристаллических областей, даже когда содержание этиленовых звеньев столь высоко, как 85 мол.%.

Действительно, энтальпии плавления таких сополимеров, как правило, ниже 20 Дж/г, предпочтительно - ниже 15 Дж/г, предпочтительнее - ниже 10 Дж/г.

Этот факт является совсем неожиданным, так как известные сополимеры имеют значительно большую кристалличность при соответствующем содержании этиленовых звеньев.

Высокоэластичные сополимеры этилена, соответствующие настоящему изобретению, как правило, растворяются в обычных растворителях, таких как, например, гексан, гептан и толуол.

Эти сополимеры могут быть вулканизованы при использовании обычных композиций и способов, известных для двойных /EPM/ и тройных /EPDM/ этилен-пропиленовых каучуков, например, в присутствии пероксидов или серы. Получаются каучуки, обладающие ценными свойствами высокоэластичности.

Каучуки, полученные из вышеупомянутых сополимеров, могут быть переработаны в изделия обычными технологическими приемами переработки термопластичных материалов /литье под давлением, экструзия, инжекция и т.д./.

Произведенные изделия обладают представляющими интерес упругими свойствами и используются во всех типичных случаях применения альфа-олефиновых эластомеров.

В частности, продукты, полученные из сополимеров с высоким содержанием этиленовых звеньев, могут быть с успехом использованы в качестве покрытий для проволоки и кабелей.

Интересным также является применение способа изобретения для получения циклоолефиновых полимеров. Из моноциклических или полициклических олефиновых мономеров могут быть получены либо гомополимеры, либо сополимеры, в том числе и с нециклическими олефиновыми мономерами.

Не являющиеся ограничительными примеры циклоолефиновых полимеров, которые могут быть получены по способу изобретения, описаны в заявке на Европейский патент EP-501370 и в заявке EP- 407870, которые включены в настоящее описание в качестве ссылок.

Следующие далее примеры приводятся для иллюстрации, но не для ограничения изобретения.

Определение свойств

Характеристическую вязкость [η] измеряют в тетрагидронафталине при 135oC. Молекулярную массу рассчитывают по следующему уравнению:

[η] = 3,7·10-4M

Измерения по методу дифференциальной сканирующей калориметрии осуществляют на приборе DSC-7, Perkin Elmer Co.Ltd. в соответствии со следующей методикой.

Около 10 мг образца, полученного при полимеризации, охлаждают до -25oC, и затем нагревают до 200oC со скоростью сканирования, равной 10oC/мин. Образец выдерживают при 200oC в течение 5 мин, и затем снова охлаждают со скоростью сканирования, равной 10oC/мин.

После этого осуществляют второе сканирование в тех же режимах, что и в первый раз. Полученные величины являются такими же, какие получены при первом сканировании.

Анализ методом 13C-ЯМР высокоэластичных сополимеров проводят на приборе Bruker AC200 при температуре 120oC, на образцах, полученных при растворении 300 мг полимера в 2,5 см3 смеси трихлорбензола с C2D2Cl4 в соотношении 3:1. Регистрируют спектры со следующими параметрами:

- запаздывание релаксации = 12 с,

- число сканирований = 2000 - 2500.

Получение каталитических компонентов

Дихлорид мезоэтилен-бис(4,7-диметилинденил)циркония

/A/ Получение 4,7-диметилиндена

Синтез осуществляют в соответствии с методом, описанным в "Organometallics, 1990, 9, 3098" /выход 54% по п-ксилолу/.

/B/ Получение 1,2-бис(4,7-диметилинденил)этана

Растворяют 38,2 г /265 ммоль/ 4,7-диметилиндена в 350 мл тетрагидрофурана, и температуру раствора снижают до 0oC. Затем добавляют по каплям в течение 2,5 ч 165 мл н-бутиллития /1,6М в гексане, 264 ммоль/.

После нагревания до комнатной температуры и перемешивания в течение 4 часов получают пурпурно-красный раствор. Этот раствор охлаждают до -70oC и обрабатывают, добавляя по каплям в течение 35 мин 25,3 г 1,2-дибромэтана /135 ммоль/ в 15 мл тетрагидрофурана.

После нагревания до комнатной температуры получают светло-желтый раствор, к которому добавляют воду. Органическую фазу собирают и сушат над Na2SO4. Растворитель затем испаряют при разряжении и получают 20 г продукта /выход 48%/.

/C/ Получение дихлорида мезоэтилен-бис(4,7-диметил-1- инденил)циркония

Суспензию 10 г 1,2-бис(4,7-диметил-3-инденил(этана /31,8 ммоль/ в 80 мл тетрагидрофурана добавляют с помощью маленькой трубочки, к раствору 2,82 г КН /70,3 ммоль/ в 160 мл тетрагидрофурана, который перемешивают.

После прекращения образования водорода полученный в результате коричневый раствор отделяют от избытка КН. Этот раствор и раствор, содержащий 12 г ZrCl4(THF)2 /31,8 ммоль/ в 250 мл тетрагидрофурана, добавляют по каплям в течение 3 ч, через канюлю, в круглодонную колбу, содержащую 50 мл тетрагидрофурана, и быстро перемешивают. Образуется желтый раствор и осадок.

После удаления при разряжении растворителя желто-оранжевый осадок /смесь рацемических и мезоизомеров в соотношении 2,33:1, по данный 1H-ЯМР-анализа/ подвергают экстракции с CH2Cl2 до тех пор, пока весь оранжевый продукт не растворится полностью.

Получают 1,7 г /выход 11,3%/ твердого желтого вещества, которое, как показывает 1H-ЯМР-анализ, состоит из чистого мезоизомера.

Метилалюмоксан /MAO/

Используют промышленный продукт /WITCO/ в виде 30 вес.% раствора в толуоле. После удаления при разряжении летучих фракций стекловидное вещество измельчают до тех пор, пока не получат белый порошок; порошок затем обрабатывают в вакууме /0,1 мм рт. ст./в течение 4 ч при температуре 40oC.

Изобутилалюмоксан /TIBAO/

Используют промышленный продукт /WITCO/ в виде 1,55 М /на Al/ раствора в циклогексане.

Примеры 1-5

Получение гомополимеров этилена

В 1-литровый автоклав Buchi, имеющий стеклянный корпус, снабженный рубашкой, геликоидальной мешалкой, и являющийся термостойким, и подсоединенный к термостату для регулирования температуры, промытый раствором триизобутилалюминия в н-гексане и высушенный при нагревании током безводного азота, загружают в атмосфере азота, 0,4 л н-гексана /очищенного путем пропускания через колонки с оксидом алюминия/. Поднимают температуру до величины на 7-8oC ниже температуры полимеризации, и азот заменяют этиленом.

Готовят следующим образом раствор катализатора, используя либо MAO /а/, либо TIBAO /b/.

/а/ К раствору MAO в толуоле/10 мг/мл толуола/, содержащему требуемое количество МАО, добавляют толуольный раствор дихлорида мезо-этилен-бис(4,7-диметил-1-инденил)циркония /0,6 мг на мл толуола/, содержащего требуемое количество металлоцена, и все выдерживают при комнатной температуре в течение 10 мин.

/b/ К раствору, содержащему TIBAO /1 ммоль на Al/ в 10 мл толуола, добавляют толуольный раствор дихлорида мезо-этилен- бис(4,7-диметил-1-инденил(циркония /0,6 мг на мл толуола/, содержащий требуемое количество металлоцена, и все выдерживают при комнатной температуре в течение 5 мин.

Раствор вводят в автоклав за счет небольшого избыточного давления этилена. Температуру и давление затем поднимают до величин, требуемых для полимеризации, и держат на постоянном уровне в течение всего процесса полимеризации. Давление поддерживают постоянным с помощью подачи этилена. Реакцию затем прекращают, устраняя избыточное давление этилена и вводя небольшое количество метанола.

Полученный полимер сушат в печи при 60oC в токе азота.

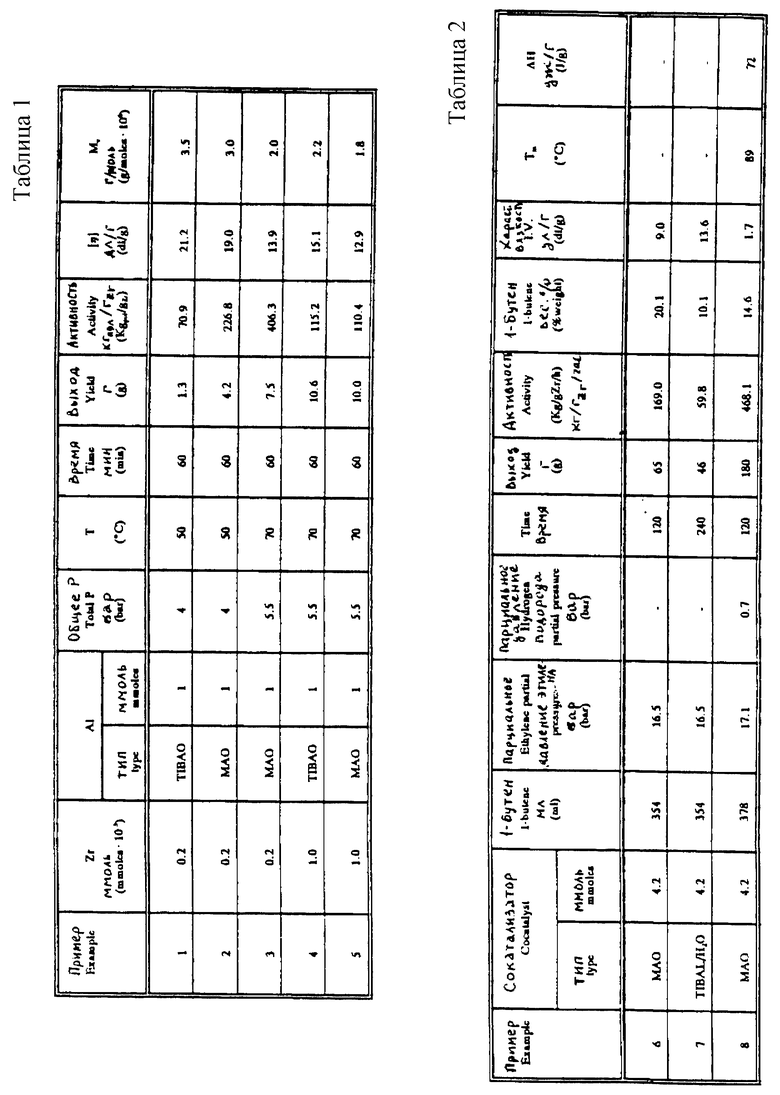

Условия полимеризации и сведения, относящиеся к свойства полученных, полимеров, сообщаются в табл.1.

Пример 6

Получение сополимера этилена с 1-бутеном

Стальной 2,5-литровой автоклав, снабженный лопастной магнитной мешалкой, манометром, указателем температуры, системой загрузки катализатора, линией подачи мономера и термостатирующей рубашкой, очищают, промывая пропаном при 70oC.

При комнатной температуре вводят 1260 мл пропана, и этилен и 1-бутен в количестве, которое сообщается в табл. 2, и затем реактор нагревают до 45oC. Суспензию катализатора готовят в трубке Шленка /Schlenck/ с выпускным краном в дне.

При температуре 25oC вводят 4,2 ммолей MAO в 5 мл толуола, и затем добавляют 1,0 мг дихлорида мезо-этилен-бис(4,7-диметил-1- инденил)циркония. Реагенты выдерживают вместе в течение 5 мин, и затем суспензию вводят в автоклав за счет избыточного давления этилена. Температуру затем поднимают до 50oC и поддерживают постоянной в течение всей полимеризации. Общее давление поддерживают постоянным путем подачи смеси этилена с 1-бутеном. Полимеризацию прерывают введением 0,6 норм.л /NL/ CO в автоклав после быстрого охлаждения до 30oC. Реактор затем оставляют для медленного дегазирования, и полученный полимер сушат при 60oC при разряжении.

Условия полимеризации и свойства полученного полимера приводятся в табл. 2.

Пример 7

Получение сополимера этилена с 1-бутеном

Процесс осуществляют в соответствии с процедурой, описанной в примере 6, но вместо MAO используют триизобутилалюминий /WITCO/, и перед введением в автоклав пропана загружают в него 2,1 ммолей воды.

Условия полимеризации и данные, относящиеся к свойствам полученного полимера, приводятся в табл.2.

Пример 8

Получение сополимера этилена с 1-бутеном

Процесс осуществляют в соответствии с процедурой, описанной в примере 6, но в автоклав вводят водород под давлением 0,7 бар.

Условия полимеризации и данные, относящиеся к характеристике полученного полимера, приводятся в табл.2.

Примеры 9-10

Получение высокоэластичных сополимеров этилена с пропиленом при полимеризации в растворе

B 4,25-литровый автоклав из нержавеющей стали, снабженный мешалкой, манометром, указателем температуры, системой для загрузки катализатора, линиями подачи мономеров и термостатирующей рубашкой, обезгаженный промывкой /продувкой/этиленом при 80oC, при комнатной температуре вводят 2 л н-гексана /отмеренные при 20oC/ и пропилен и этилен в количестве, указанном в табл. 3. Температуру в автоклаве затем поднимают до уровня на 5oC ниже температуры полимеризации. Раствор катализатора готовят следующим образом. В толуольный раствор дихлорида мезо-этилен-бис(4,7- диметил-1-инденил)циркония /3 мл толуола на мг металлоцена/ добавляют раствор метилалюмоксана /MAO/ в 10 мл толуола.

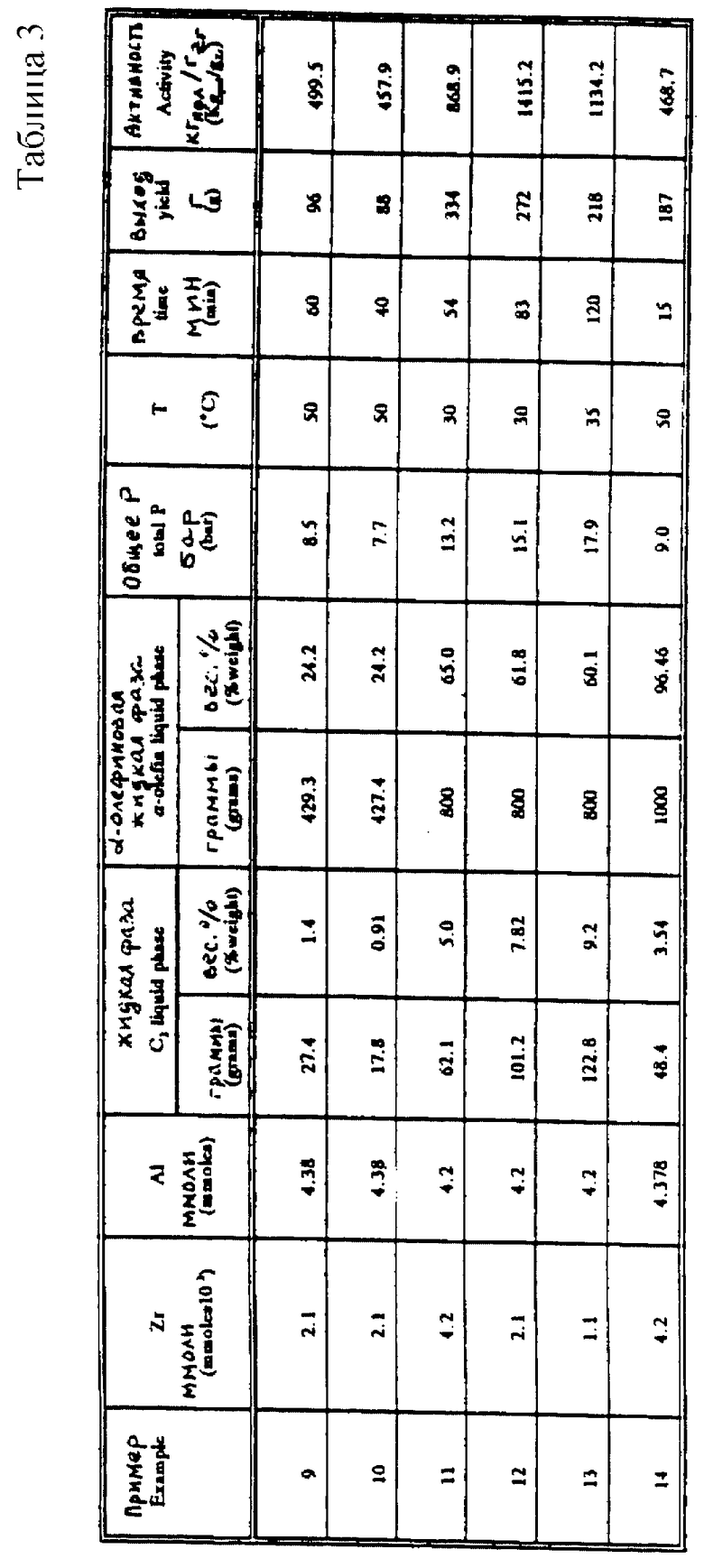

Полученную смесь перемешивают при температуре 20oC в течение 5 мин, и раствор затем инжектируют в автоклав под давлением смеси этилена с пропиленом в таком соотношении, чтобы поддерживать в растворе вышеупомянутую соответствующую концентрацию. Температуру затем быстро поднимают до величины, требуемой для полимеризации. Условия полимеризации приводятся в табл. 3. Выделяют полученный полимер, удаляя растворитель и непрореагировавшие мономеры, и затем сушат под вакуумом.

Данные, касающиеся свойств, полученных полимером, приводятся в табл. 4. В спектре 13C-ЯМР отсутствует пик, показывающий присутствие последовательностей -(CH2)n-, заключенных между двумя третичными атомами углерода, когда n является четным числом.

Примеры 11-13

Получение высокоэластичных сополимеров этилена с пропиленом при суспензионной полимеризации

Процесс осуществляют в соответствии с процедурой, описанной в примерах 9-10, но работают с меньшими количествами н-гексана. Условия полимеризации приводятся в табл.3. Данные, относящиеся к свойствам полученных полимеров, приводятся в табл.4.

Пример 14

Получение высокоэластичного сополимера этилена с 1-бутеном при полимеризации в растворе

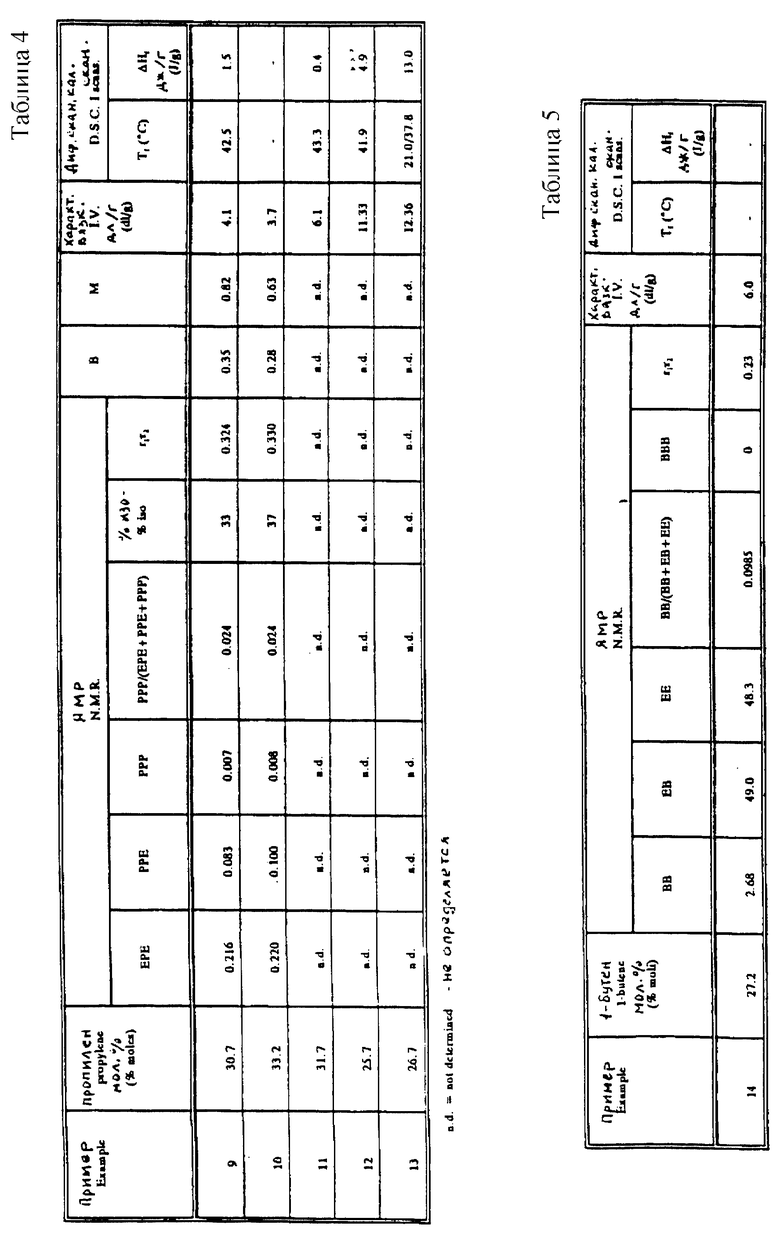

Процесс осуществляют в соответствии с процедурой, описанной в примерах 9-10, но вместо пропилена используют 1-бутен. Условия полимеризации приводятся в табл. 3. Данные, относящиеся к свойствам полученного полимера, приводятся в табл. 5.

В спектре 13C-ЯМР не наблюдают пика, показывающего присутствие последовательностей -(CH2)n-, заключенных между двумя третичными атомами углерода, когда n является четным числом.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРФНЫЙ СОПОЛИМЕР, ЭЛАСТОМЕРНЫЙ СОПОЛИМЕР, ФОРМОВАННОЕ ИЗДЕЛИЕ, СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА | 1994 |

|

RU2140932C1 |

| СОПОЛИМЕР ЭТИЛЕНА С ПРОПИЛЕНОМ, ЭЛАСТОМЕРНЫЙ СОПОЛИМЕР, ФОРМОВАННОЕ ИЗДЕЛИЕ, СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА | 1994 |

|

RU2140426C1 |

| ЭЛАСТОМЕРНЫЕ СОПОЛИМЕРЫ ЭТИЛЕНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2143441C1 |

| КАТАЛИЗАТОРЫ И СПОСОБЫ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2155774C2 |

| СОПОЛИМЕР ЭТИЛЕНА С ОЛЕФИНОВЫМИ МОНОМЕРАМИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР | 1993 |

|

RU2140930C1 |

| СОПОЛИМЕРЫ ЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ НА ОСНОВЕ ЭТИЛЕНА | 1995 |

|

RU2155776C2 |

| СОПОЛИМЕРЫ ЭТИЛЕНА И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ НЕГО | 1993 |

|

RU2114868C1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1995 |

|

RU2143445C1 |

| КОМПОНЕНТЫ И КАТАЛИЗАТОРЫ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2161161C2 |

| КАТАЛИЗАТОРЫ ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ПОЛУЧЕНИЯ ГОМО- ИЛИ СОПОЛИМЕРОВ ОЛЕФИНОВ | 1993 |

|

RU2132229C1 |

Описывается способ получения полимера этилена полимеризацией этилена в присутствии катализатора, включающего соединение пространственно жесткого металлоцена переходного металла IV группы Периодической системы элементов, имеющего два замещенных инденильных лиганда с мостиковой связью между ними. Способ отличается тем, что соединение металлоцена находится по существу в своей мезоизомерной форме. Описываются также продукты, полученные из них, а именно гомо- и сополимеры этилена, обладающие очень высокой молекулярной массой и узким молекулярно-массовым распределением, например каучуки, обладающие ценными свойствами высокоэластичности. Они могут быть использованы в качестве покрытий для проволоки и кабелей. 6 с. и 9 з.п.ф-лы, 5 табл.

в которой M представляет собой металл, выбранный из Ti, Zr и Hf;

R3 - одинаковые или различные представляют собой атомы водорода, C1 - C20 - алкильные радикалы;

R4 - двухвалентная группа (CR25)n, где R5 - одинаковые или различные C1 - C20 - алкильные радикалы;

X1, X2 - атомы галогена;

R7 - одинаковые или различные представляют собой атомы водорода, C1 - C10 - алкильные радикалы;

p и q - одинаковые или различные, являются целыми числами 1 - 4.

в которой R8, одинаковые или различные, представляют собой R9 или группу - O-Al(R8)2 и, необязательно, некоторые R8 могут представлять собой атомы галогена, причем R9 определяется как C1 - C20 - алкильные радикалы.

CH2=CH-R,

в которой R представляет собой алкильный радикал, содержащий 1 - 20 атомов углерода.

CH2=CH-R,

в которой R представляет собой алкильный радикал, содержащий 1 - 10 атомов углерода, с по крайней мере одним полиеном, в котором содержание звеньев, происходящих из этилена, составляет 35 - 85 мол.%, содержание звеньев, происходящих от α-олефинов, составляет 10 - 60 мол.% и содержание звеньев, происходящих от полиенов, составляет 0 - 5 мол.%, имеющий следующие характеристики: характеристическая вязкость превышает 6,0 дл/г; менее 2% CH2-групп в полимерной цепи содержится в последовательностях (CH2)n, заключенных между двумя соседними третичными атомами углерода, при этом n является четным числом, полученный способом согласно п.1.

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ СЛОЖНЫХ ЭФИРОВ ПЕНТАЭРИТРИТА С МЕТИЛФОСФИНОВОЙ И МЕТАКРНЛОВОЙКИСЛОТАМИ | 0 |

|

SU185918A1 |

| МАШИНА ДЛЯ НАМОТКИ РУЛОНОВ МАРЛИ | 0 |

|

SU302424A1 |

| Способ получения 3-диалкоксифосфонометил-1-глицидилгидантионов | 1973 |

|

SU530647A3 |

| Способ получения полиолефинов | 1983 |

|

SU1473713A3 |

| 0 |

|

SU320762A1 | |

| Способ групповой пайки выводов разъема | 1975 |

|

SU549900A1 |

| УСТРОЙСТВО для ЗАЧИСТКИ концов ТРУБ под СВАРКУ | 0 |

|

SU347128A1 |

Авторы

Даты

2001-01-10—Публикация

1994-09-12—Подача