Изобретение относится к технологии изготовления конструкционных клеев-расплавов и может быть использовано для адгезионного соединения различных субстратов в авиации, машиностроении, радиоэлектронике, электронике, мебельной промышленности, производстве тары и в быту.

Известно /Химическая энциклопедия (Под ред. И.Л.Кнунянца. - М.: Советская энциклопедия 1990, т. 2, с. 409); Д.А.Кардашов. Конструкционные клеи. - М. : Химия.- 1989 -396 с.; Адгезивы и адгезиционные соединения (Под ред. Х. -С. Ли) Перевод с анг. - М.: Мир. 1991, с. 226/ широкое применение термоплавких адгезивов (клеев, герметиков, компаундов) на основе термопластичного сополимера этилена и винилацетата в различных областях. Основными достоинствами указанных клеев-расплавов являются высокая адгезия к различным субстратам, малая продолжительность отверждения, отличная водо-химо-био-механоударо- и вибростойкость, долговечность эксплуатации в экстремальных условиях (радиационное и УФ-облучение, термоциклические нагрузки, пиковые ударные ускорения, низкие температуры вплоть до -60oC). С целью повышения основных эксплуатационных показателей (адгезионной и когезионной прочности, скорости склеивания, термостойкости, технологичности нанесения адгезива и т.д.) в состав клеевых композиций вводят функциональные добавки (канифоль и ее эфиры, низкомолекулярный полистирол, атактический полипропилен, акриловую кислоту и ее производные, капролактам и олигомерные полиамиды, инденкумароновую и фенольную смолы, малеиновый или фталевый ангидриды, различные виды воска, диактилфталаты, полиизоцианаты, полиуретаны, косторовое масло и другие вещества) и наполнители (тальк, слюду, каолин и прочие алюмосиликаты; молотый кварцевый песок; мел, доломит, магнезит; рутил; древесную муку и другие высокодисперсные материалы). Наполнители вводятся в термоплавкие клеевые композиции, как правило, в целях повышения теплостойкости и твердости, уменьшения усадки и остаточных внутренних напряжений, но прежде всего для снижения себестоимости продукции.

Наиболее распространенными среди отечественных клеев-расплавов являются: КРУС-1 (ТУ 13-936-86), КРУС-2 (ТУ 13-0273250-32-92), КРПЭМ-1 (ТУ ОП 13-0274186-88), КРКП (ТУ ОП 13-027325018-88), а также адгезивы марок ТКМ (ВПКТИМ), ГИПК-143, ТК-2П, 327/10, восковой сплав ПКС-25. Следует отметить, что все перечисленные выше адгезивы-расплавы содержат в своем составе, как минимум, три компонента: полимерную матрицу, наполнитель и функциональную добавку.

Композиционные (наполненные) клеи-расплавы на основе полиолефинов и их производных получили широкое распространение и за рубежом /Адгезивы и адгезиционные соединения (Под ред. Х.-С.Ли) Перевод с анг. - М.; Мир. 1991. с. 226; Ваганаи Б. Промышленное приложение структурных термоплавных клеев - Ж.: Материалы и технологии, 1990. т. 78, 3-4, с. 67-70; Применение олигомеров в качестве клеев (Ониси Редзи, Хатису Эйнти, Гижзюцу Сире) Мицубиси Сэкию Кабусики Кайся. - 1990, N 74 - 32-39. - РЖХим. 1991, 2Т256; Патент США N 48718. Клеи-расплавы (Гако М. , Кинбара Х., - Мицубиси Газовая Химическая Компания. ) Заявл. 23.08.88. Опубл. 03.10.89 Приоритет N 60-219254 (Яп.) от 03.10.85 - РЖХим., 1991, 7Т337П.; Структурные адгезивы и их применение (Eur. Adhes and Sealats. - 1994, 11, N 2, с. 23./. К числу лучших образцов зарубежных этиленвинилацетатных (ЭВА) термоплавких адгезивов объективно следует отнести: "Кляйберит" (Германия), "Бостик" (Великобритания), "Элвакс-II" и "Марлекс" (США), UHU (Тайвань). Обязательными компонентами клеевых композиций являются наполнители и адгезионные, пластифицирующие или вязкостные добавки, общее количество которых, как правило, заключается в пределах 3-7. Ненаполненные термоплавкие клеи применяются ограниченно из-за высокой их стоимости и несоответствия параметров жестким эксплутационным требованиям международных стандартов.

Технология изготовления отечественных и зарубежных клеев-расплавов является традиционной и в качестве обязательной операции включает операцию смешивания расплавленного (размягченного) полимера (сополимера) с наполнителями и функциональными добавками. Следует подчеркнуть, что операция смешивания компонентов композиции в расплавленной полимерной матрице является достаточно энергоемкой и технологически сложной, т.к. требует нагревания и термостатирования клеевой массы, применения литьевых или экструзионных машин, специальных шнековых смесителей, установок для охлаждения и гранулирования. Все это существенно повышает себестоимость адгезивов.

В качестве аналога заявляемых клеев-расплавов могут служить клеевые термоплавкие композиции по заявке Японии /JP 64-33349 (Сэкисут Кагану Коге К.К. ) 1991/, включающие (мас. ч.): сополимер 10-35% винилацетата с этиленом - 100: агент (ЛА), улучшающий липкость композиции с температурой размягчения 50-60oC (канифоль и ее производные, политерпены нефтяные, кумаронинденовые, фенольные, стирольные и дицеклопентадиеновые смолы - 5-150; воскообразное вещество (парафиновые и микрокристаллические воска, хлорированные парафины, низкомолекулярный полиэтилен, атактический полипропилен) - 10-60; мягчитель (полибутен, диоктил- и дибутилфталаты, текучие сложные эфиры, канифоли, низкомолекулярные стирольные смолы, хлорпарафиновые углеводороды); наполнители (мел, глина или тальк); антиоксиданты (фенольные, аминные или серосодержащие вещества). Указанные клеи-расплавы имеют хорошую адгезию к бумаге, пленкам из полипропилена, полиэфиров, полиамидов, целлофана, нетканым материалам и другим субстратам.

К недостаткам КР /JP 64-33349 (Сэкисут Кагану Коге К.К.) 1991/ следует отнести:

- большое количество используемых компонентов;

- сложность и энергоемкость технологии изготовления;

- ограниченная область применения (в основном, производство термочувствительных липких лент).

В качестве близкого аналога заявляемого изобретения можно рассмотреть отечественный клей-расплав КРУС-2 /Клей-расплав КРУС-2 ТУ 13-0273250-32-92/, выпускаемый АО "Политерм" (пос. Вахтан Нижегородской области), включающий сополимер этилена с винилацетатом в качестве клеевой матрицы, адгезионные, пластифицирующие, термостабилизирующие добавки и комбинированный бинарный высокодисперсный наполнитель, получаемый путем механического смешивания указанных компонентов в расплавленной полимерной основе.

Основными недостатками клеевой композиции-аналога КРУС-2 /Клей-расплав КРУС-2 ТУ 13-0273250-32-92/ являются:

- большое количество и дефицитность ряда применяемых компонентов и обусловленная этими обстоятельствами высокая себестоимость продукции;

- сложность и энергоемкость технологического процесса изготовления, приводящие к дополнительному повышению себестоимости гранулята адгезива;

- узкий ассортимент рекомендуемых по Техническим Условиям склеиваемых субстратов (сталь, древесина, пресс-материалы, бумага);

- высокая (от 12,1 до 14,8 млн.руб/1 т. по состоянию на 1 октября 1997 года) договорная цена клея-расплава на российском рынке и связанное с этим ограничение по реализации данного вида товара;

- невысокая температура размягчения адгезива по Мартенсу (85oC), что не удовлетворяет требованиям ряда технологических процессов, например, в производстве воздушных фильтров.

Наиболее близким техническим решением по отношению к заявляемому изобретению является термоплавкая клеевая композиция /JP 63-130558 (Нинпон госэй кагаку коге К.К.) 1989/, предложенная японскими авторами, включающая (мас. ч): сополимер этилена с винилацетатом - 100; упрочняющие фибриллированные волокна из полиолефинов и их блок-сополимеров со стиролом, акрилонитрилом, винилхлоридом, винилацетатом, алкил(мет)акрилатами, гидрофилизированные поливиниловым спиртом и его производными, крахмалом или целлюлозными производными - 2-20; наполнитель (мел, тальк, рутил, глина) - 100-400. Суммарное содержание твердой фазы в композиции составляет 60-75%.

Технология производства японских клеев-расплавов, так же как и отечественных, предусматривает операцию смешивания компонентов композиции в расплаве сополимерной матрицы со всеми вытекающими отсюда негативными последствиями.

Однако наряду с достоинствами композиция-прототип /JP 63-130558 (Нинпон госэй кагаку коге К.К.) 1989/ обладает недостатками:

- клеи-расплавы имеют высокую себестоимость благодаря сложности и энергоемкости технологического процесса получения, высокой стоимости и большого количества применяемых компонентов, например: фибриллированных волокон, внутренних адгезионных добавок;

- прототипные адгезивы обладают неудовлетворительной адгезией к металлам и сплавам, в особенности к необезжиренным их поверхностям; склеиванию, в основном, подлежат бетон, сухая штукатурка, черепица из ПВХ, вспененные ПС-листы, пресс-материалы.

Все это ограничивает область применения композиции-прототипа и сдерживает ее широкое коммерческое распространение.

Целью настоящего изобретения является:

- снижение себестоимости производства клеев-расплавов за счет уменьшения количества используемых компонентов до двух и существенного упрощения технологии их изготовления;

- расширение области применения адгезивов-расплавов путем увеличения ассортимента склеиваемых субстратов, включая металлы черные и цветные, керамику, пресс-материалы, бетон, древесину, резину, пластмассы, стекло, бумагу, картон и др.;

- заметное повышение адгезии к замасленным (необезжиренным) поверхностям различных субстратов, прежде всего металлов, при сохранении высоких когезионных физико-механических и других эксплуатационных показателей.

Поставленная цель достигается путем введения в сополимер этилена с винилацетатом продуктов, содержащих аморфный диоксид кремния в оптимальных дозировках, или поверхностной обработки гранул сополимера этими продуктами.

В качестве полимерной основы (матрицы) авторами был использован гранулированный сополимер этилена с винилацетатом, содержащий 5-30 мас. % винилацетата с индексом текучести расплава 5-1750 г/10 мин, плотностью 0,925-0,950 г/см3 соответственно (ТУ 6-05-1636-97). Наполнителями служили различные виды природного (трепел, диатомит, опока) и синтетического (силикагель технический марок АСМ и КСМГ по ТУ 3956-76; аэросил марок А-380, А-175 по ГОСТ 14922-77, метилаэросил марки АМ-1-300 по ТУ У-6-057431.60.005-95; белая сажа марки БС-50 по ТУ 18307-78) диоксида кремния (кремнезема) с размером частиц в поперечнике не более 100 мкм. Для получения убедительных доказательств правильного выбора продуктов, содержащих аморфную форму кремнезема в качестве наполнителей адгезивов-расплавов и удобства сопоставления полученных результатов, авторами была проведена проверка эффективности введения в полимерную матрицу химически связанных алюмосиликатных форм диоксида кремния (каолина марки КС-1 по ГОСТ 21286-82, талька по ГОСТ 21235-75, слюды-мусковита по ГОСТ 14307-82, глины строительной по ТУ 14-8-152-75) и кристаллической формы диоксида кремния (кварцевый песок по ГОСТ 8736-77 и песок речной ГОСТ 8736-85). Следует подчеркнуть, что никакие другие вещества, кроме сополимера этилена с винилацетатом и наполнителей, содержащих кремнезем, в составы исследуемых клеевых композиций не вводились.

Сведения о массовом содержании чистого кремнезема в исследуемых наполнителях и величине удельной поверхности представлены в табл. 1.

Как видно из табл. 1, продукты, содержащие аморфную форму диоксида кремния (силикагели, аэросилы, белая сажа, трепел, диатомит, опока), независимо от массового процента в них кремнезема, обладают высокой величиной удельной поверхности (от 3,5 до 520 кв.м/г). Продукты, содержащие диоксид кремния в химически связанном (каолин, тальк, слюда) или кристаллическом (кварцевый песок) состояниях, имеют, как правило, малую величину удельной поверхности (от 0,18 до 1,3 кв.м/г).

Различие в величинах удельной поверхности между продуктами с аморфным кремнеземом, с одной стороны, и продуктами с химически связанным или кристаллическим кремнеземом, с другой стороны, по-видимому, является решающим фактором, оказывающим влияние на адгезионные свойства исследуемых клеев-расплавов.

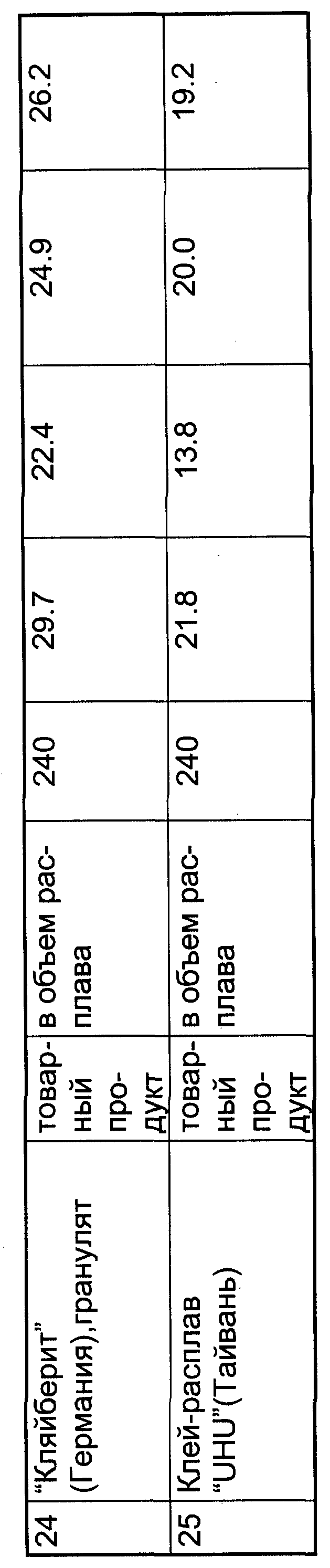

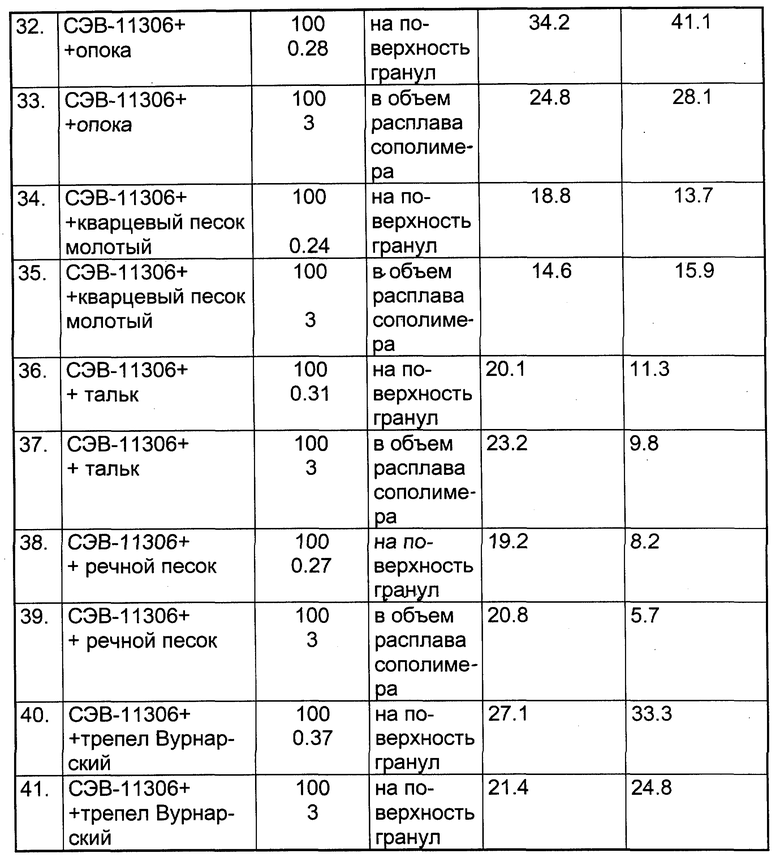

В табл. 2 и 3 представлены адгезионные характеристики (пределы прочности при сдвиге в системах (оцинкованная сталь/оцинкованная сталь и ст3/ст3) заявляемых композиций, полученных введением продуктов, содержащих диоксид кремния, в объем расплава сополимера и на поверхность его гранул без плавления последних. Определение величин предела прочности при сдвиге производилось по ГОСТ 14759-69. Для удобства сопоставления адгезионных параметров в этой же табл. 2 представлены экспериментальные величины пределов прочности при сдвиге стандартных отечественных (КРУС-2113-27) и зарубежных ("Кляйберит", Германия; "Бостик" Великобритания; UHU Тайвань) клеев-расплавов, а также воспроизведенной авторами японской клеевой композиции-прототипа.

Сравнительный анализ данных табл. 2 и 3 позволяет сделать следующие однозначные выводы:

1. Наиболее высокие показатели адгезионной прочности при сдвиге в системах оцинкованная сталь/оцинкованная сталь и стЗ/стЗ независимо от состояния поверхности достигается в композициях на основе СЭВ-11306-(075) с применением синтетического аморфного кремнезема, имеющего высокоразвитую (175-520 кв. м/г) поверхность: силикагеля и аэросила (метилаэросила) при условии нанесения их на поверхность гранул сополимера. Положительный эффект влияния аморфного диоксида кремния на адгезионные свойства клеев-расплавов достигается при нанесении его на поверхность гранул в количестве 0.2-0.6 мас.ч.*

2. Введение продуктов, содержащих аморфные формы диоксида кремния (силикагеля, аэросила, белой сажи, трепела и др.), на поверхность гранул сополимерной матрицы приводит к заметному повышению адгезии клеев-расплавов к замасленным (необезжиренным) поверхностям оцинкованной и обыкновенной стали. Положительный эффект введения указанных продуктов, по-видимому, обеспечивается за счет впитывания масла в объем аморфного кремнезема в процессе склеивания субстратов и обновления их поверхности, а также за счет химического взаимодействия активного кремнезема с оксидами металлов (цинка, железа и др.) с образованием соответствующих силикатов при повышенных температурах склеивания.

3. Аморфные формы кремнезема, содержащиеся в заявляемых (исследуемых) продуктах в оптимальных (примерно 3 мас.ч) дозировках, оказывают положительное влияние на адгезию клеев-расплавов к замасленной Ст3 и оцинкованной стали и в случае их введения непосредственно в объем расплава, хотя проявляемый эффект не является столь значительным по сравнению с поверхностным нанесением. В общем, традиционную технологию смешивания сополимера и наполнителей в расплаве в данном случае можно применять. Однако при этом следует точно соблюдать дозировку наполнителя (оптимально 3 мас.ч) в пределах 0,4-5%. При выходе за предел максимум (5%) адгезионные характеристики клеев-расплавов ухудшаются. Малые дозы наполнителя в объеме расплава (менее 0,4 мас.ч) (см. табл. 2) не обеспечивают необходимого положительного эффекта.

* Примечание: Удовлетворительное сцепление частиц кремнезема на поверхности гранул сополимера, по данным авторов изобретения, обеспечивается, во-первых, действием сил электростатического притяжения, а во-вторых, за счет капиллярных сил высокопористых наполнителей.

4. Продукты, содержащие диоксид кремния в химически связанной (алюмосиликаты) или кристаллической (кварцевый песок, речной песок) формах, не обеспечивают положительного эффекта ни в объеме, ни на поверхности матрицы и поэтому не могут быть рекомендованы к практическому применению.

В табл. 4 представлены экономические расчеты договорных цен заявляемых композиций в сравнении с ценами прототипных и стандартных, отечественных и зарубежных клеев-расплавов. Анализ данных табл. 4 позволяет убедиться в том, что предлагаемые авторами настоящего изобретения клеи-расплавы при новом способе их получения имеют гораздо более низкую стоимость по сравнению с аналогичными и по этой причине могут быть использованы для коммерческого распространения.

В табл. 5 представлены качественные адгезионные показатели заявляемых клеев-расплавов, определенные в соответствии с ГОСТ 15140-78 к различным субстратам: латуни, резине, древесно-стружечной плите (ДСП), поливинилхлоридной (ПВХ) кромке, фильтрующему бумажному полотну, лавсановой пленке и др. Как видно из табл. 5, предлагаемые авторами адгезивы имеют вполне удовлетворительную адгезию (3-5 баллов) к большинству исследуемых субстратов и не уступают отечественным и зарубежным аналогам, что позволяет рекомендовать эти адгезивы к практическому применению в машиностроении, резинотехнической промышленности, производстве мебели и в быту.

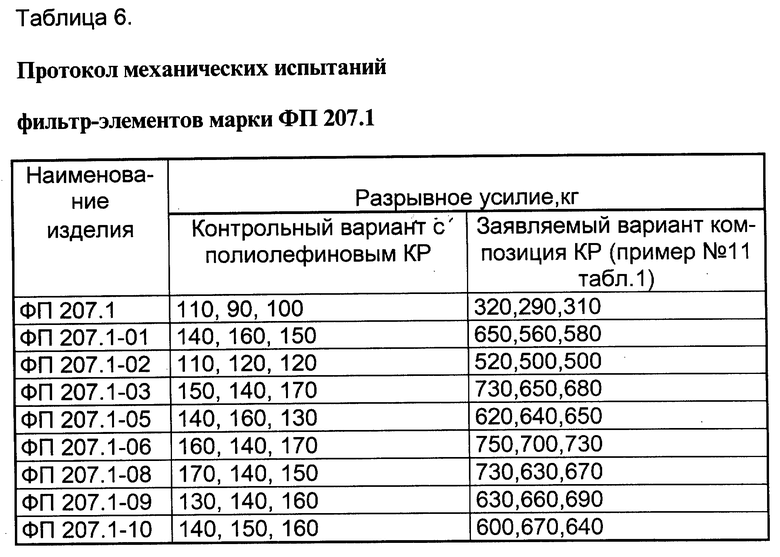

В подтверждение сказанному авторы изобретения провели производственную проверку качества склеивания заявляемыми клеями-расплавами оцинкованной стали и бумажной шторы фильтроэлементов воздухоочистителей различных типов. Результаты испытаний предела прочности на отрыв по ГОСТ 1497-73 представлены в табл. 6. Как видно из табл. 6, адгезионные параметры заявляемых КР к замасленной оцинков. стали оказались заметно выше параметров контрольных образцов фильтроэлементов воздухоочистителей с полиолефиновым клеем-расплавом (ГОСТ 16337-77 марки 16803-070), применяемым предприятием. Кроме того, отрыв происходил по бумажной шторе, а в случае контрольных образцов по металлу, что доказывает явные преимущества новых КР.

Таким образом доказано, что при использовании заявляемых композиций и заявляемого способа получения клеев-расплавов достигается заметное снижение себестоимости клеевой продукции за счет уменьшения количества применяемых компонентов и упрощения технологии изготовления КР, расширения области функционального применения адгезивов-расплавов путем увеличения ассортимента склеиваемых субстратов и упрощения технологии склеивания созданием возможности соединения замасленных (необезжиренных) поверхностей, исключив операцию обезжиривания.

Ниже приводятся конкретные примеры изготовления заявляемых адгезивов-расплавов, иллюстрирующие упрощение технологии их получения.

Пример I. Гранулы сополимера этилена и винилацетата загружаются в смеситель, в котором происходит разогрев матрицы до перехода в жидкое вязкотекучее состояние. В полученный расплав небольшими порциями при перемешивании вносится дозированное количество продукта, содержащего аморфный диоксид кремния. Перемешивание продолжается до получения однородной клеевой массы, которая затем продавливается через фильеру, охлаждается и гранулируется.

Пример II. Гранулы (частицы) сополимера загружаются в необогреваемый смеситель, в который при комнатной температуре высыпается продукт, содержащий аморфный диоксид кремния. Система перемешивается в течение 5-30 минут до получения равномерного слоя наполнителя на поверхности гранул сополимера. Затем полученная смесь высыпается на сетку и встряхивается для удаления лишней массы наполнителя. Оставшийся на сетке модифицированный гранулят используется по назначению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКОЛОГИЧЕСКИ БЕЗОПАСНЫЙ КЛЕЙ-РАСПЛАВ НА ОСНОВЕ СОПОЛИМЕРА ЭТИЛЕНА И ВИНИЛАЦЕТАТА | 2010 |

|

RU2455331C1 |

| КЛЕЙ-РАСПЛАВ | 2005 |

|

RU2278886C1 |

| КЛЕЙ-РАСПЛАВ | 2005 |

|

RU2288932C1 |

| АДГЕЗИОННАЯ ТЕРМОПЛАВКАЯ КОМПОЗИЦИЯ ДЛЯ СКРЕПЛЕНИЯ АЛЮМИНИЕВО-ПЛАСТИКОВЫХ КОМПОЗИТНЫХ ПАНЕЛЕЙ | 2023 |

|

RU2838155C2 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2233305C1 |

| Адгезионная композиция | 1990 |

|

SU1776672A1 |

| Клей-расплав | 1980 |

|

SU925973A1 |

| Адгезионная композиция | 1982 |

|

SU1143755A1 |

| КОМПОЗИЦИИ ЭТИЛЕНА, ПРОПИЛЕНА И ИХ СОПОЛИМЕРОВ, ФУНКЦИОНАЛИЗИРОВАННЫЕ/МОДИФИЦИРОВАННЫЕ МАЛЕИНОВЫМ АНГИДРИДОМ | 2023 |

|

RU2827327C2 |

| БИОЛОГИЧЕСКИ РАЗРУШАЕМАЯ ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ С ИСПОЛЬЗОВАНИЕМ ПРИРОДНОГО НАПОЛНИТЕЛЯ | 2009 |

|

RU2418014C1 |

Изобретение относится к конструкционным клеям-расплавам для адгезионного соединения различных сорбентов, содержащим сополимер этилена с винилацетатом и наполнитель - продукт, содержащий аморфный диоксид кремния, и способу их получения путем нанесения наполнителя на поверхность гранул сополимера. Технический результат - снижение себестоимости производства, повышение адгезии к необезжиренным поверхностям различных субстратов. 2 с.п.ф-лы, 6 табл.

Сополимер этилена с винилацетатом - 100

Продукт, содержащий аморфный диоксид кремния - 0,4 - 5,0

2. Способ получения адгезива-расплава, включающий смешение сополимера этилена и винилацетата с наполнителем, отличающийся тем, что смешение их производят путем нанесения наполнителя - продуктов, содержащих аморфный диоксид кремния, на поверхность гранул сополимера этилена и винилацетата.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Насос | 1917 |

|

SU13A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1999-12-27—Публикация

1998-01-06—Подача