Изобретение относится к нефтедобывающей промышленности и может применяться для увеличения нефтеотдачи пластов наводнением при первичном и вторичном воздействии на пласт, а также изоляции водопритока к нефтяным скважинам.

Известен гелеобразующий состав, включающий оксиэтилцеллюлозу, соль трехвалентного хрома, бентонитовый глинопорошок, щелочь и воду (а.с. N 1592473, кл. E 21 B 33/138, опубл. в БИ N 34, 1990 г.), имеющий время гелеобразования 1,5 - 5.5 ч.

Недостатком данного состава является очень малое время гелеобразования, что не исключает возможности образования геля в стреле скважины или на ее забое. В таком случае закачивать состав в пласт практически невозможно.

Известен также гелеобразующий состав, содержащий гидролизованный полиакриламид, нитрит натрия, хлористый аммоний, соляную кислоту, бихромат натрия или калия и воду (а.с. N 1677260. кл. Е 21 B 33/138. опубл. в БИ N 34, 1991 г.). И хотя состав имеет регулируемый период гелеобразования в диапазоне температур 20-90oC, его существенным недостатком является многокомпонентность, что может привести к технологическим сложностям при его приготовлении.

Наиболее близким техническим решением является состав для повышения нефтеотдачи, содержащий следующие компоненты при их соотношении, мас.%: нитрат или хлорид алюминия (в пересчете на безводные) 2,8-17,0; карбамид 5,0-30,0; вода остальное (а.с. N 1654554, кл. E 21 B 43/22, опубл. в БИ N 21, 1991 г. ). Данный состав может быть использован только для пластов с температурой выше 70oC, т.к. при более низких температурах время гелеобразования велико и даже при температуре 60oC составляет 720 часов.

Таким образом, недостатками указанного состава являются ограниченный температурой 70-90oC диапазон применения состава, большое время его гелеобразования, что технологически невыгодно при обработке скважин.

Кроме того, использование порошкообразного безводного хлорида алюминия, являющегося пожаре- и взрывоопасным реагентом, в условиях приготовления состава непосредственно на скважине влечет за собой целый ряд мероприятий по технике безопасности.

Задачей настоящего изобретения является создание состава с расширенным температурным диапазоном его применения при одновременном уменьшении времени гелеобразования и пожаро-взрывобезопасности.

Поставленная задача решается тем, что известный состав, содержащий соль алюминия - хлорид алюминия, карбамид и воду, дополнительно содержит цеолит натрия при следующем соотношении компонентов, мас.%:

Хлорид алюминия - 20 - 30

Карбамид - 35 - 55

Цеолит натрия - 0,1 - 10,0

Вода - Остальное

Состав может содержать в качестве солей алюминия отходы производства хлорида алюминия, а в качестве карбамида - отход его производства.

Цеолит натрия является продуктом производства Ишимбайского катализаторного завода, выпускается по ТУ-38.1011366-94 и содержит в своем составе 9-16% Na, 30-59% Al, 35-40% Si, менее 1% Ca и К. Цеолит натрия используется для производства синтетических моющих средств. Относится к 4 классу опасности - веществам малоопасным, негорюч, пожаробезопасен и взрывобезопасен. Внешний вид - порошок белого цвета.

Отходы производства хлорида алюминия выпускаются по ТУ-38.102163-84. Отходы карбамида выпускаются по ТУ-38.30236-88.

Состав готовят следующим образом. В реактор, снабженный вращающейся мешалкой и термопарой, вносят водный раствор хлорида алюминия или отходы его производства, затем добавляют карбамид (или отход его производства) при постоянном перемешивании. Температуру в реакторе поддерживают 25-30oC путем подачи пара в охлажденную рубашку. Выдерживают реакционную массу в течение 2-3 часов до образования однородного прозрачного раствора, затем добавляют цеолит натрия, выдерживают раствор еще примерно 1 час, после чего заливают его в железнодорожную цистерну для доставки к месту закачки.

При приготовлении таким образом состава происходит образование геля в пласте, что приводит к селективному блокированию его высокопроницаемых участков.

Использование цеолита натрия совместно с карбамидом и водным раствором хлорида алюминия, который разлагается в пласте под действием температуры, приводит в процессе гелеобразования к получению синергетического эффекта, инициируя образование на более ранней стадии объемного геля из основной массы солей алюминия, что в конечном итоге приводит к снижению времени и температуры гелеобразования.

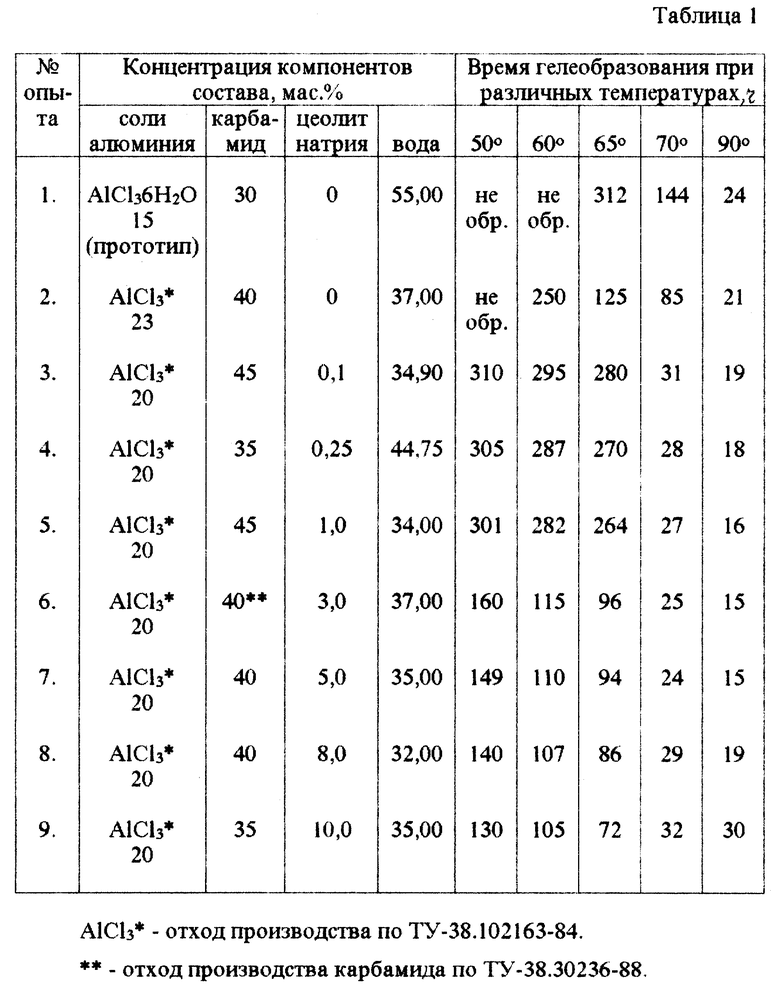

Эффективность состава была проверена в лабораторных условиях. Проведены исследования времени и температуры гелеобразования от концентрации хлорида алюминия, карбамида и цеолита натрия в водных растворах. Результаты исследований приведены в табл. 1.

Пример 1 (для известного состава).

30,0 г хлористого алюминия и 30 г карбамида растворяли в 40 мл пластовой воды. Полученный состав испытывали на керновом материале. Состав состоит из 16,6% AlCl3, 30% карбамида и 53,4% H2O. Время гелеобразования при 65oC составляет 312 часов, при более низких температурах гель не образуется.

Пример 2. В колбу объемом 2 л загружали при температуре 20oC 600 мл водного раствора AlCl3 (согласно ТУ-38.102163-84), затем при постоянном перемешивании добавляли 400 г карбамида (опыт 2 табл. 1). Смесь выдерживали до полного растворения последнего в течение 20 мин. Полученный раствор помещали в термостатированный шкаф и выдерживали при заданной температуре. Время гелеобразования этого состава при 60oC составляет 250 часов, при 50oC гель не образуется.

Пример 3. Приготовление состава и испытание осуществляют аналогично примеру 1, но с добавкой цеолита в количестве 0,1% (опыт 3 табл. 1). Гель в этом случае образуется и при 50oC.

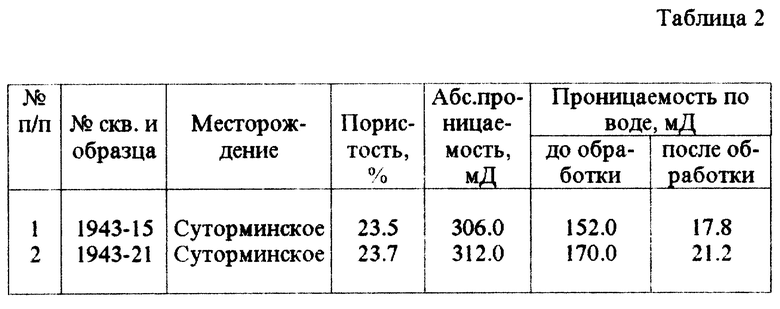

Водоизолирующая способность геля определялась в лабораторных условиях по следующей методике: через образцы кернов с известными фильтрационно-емкостными свойствами последовательно фильтровалась сначала вода, а затем гелеобразующий реагент. Температура проведения опытов - 70oC и 65oC (опыты 5,8 табл. 1), время гелеобразования - 27 и 86 часов соответственно. После образования геля снова фильтровалась вода и проводилась оценка снижения проницаемости до и после закачки геля.

Проницаемость рассчитывали по формуле

где Q - расход жидкости, см3/с;

μ - вязкость воды, спз;

L - длина образца, см;

ΔP - перепад давления, Па;

F - площадь сечения керна, см2.

Результаты опытов приведены в табл. 2.

Как видно из табл. 2, после образования геля проницаемость по воде снижается примерно в 8,0-8,5 раз. Как показали оценочные опыты, гелеобразующая композиция обладает хорошими водоизолирующими свойствами и может быть рекомендована для промысловых испытаний на месторождениях Западной Сибири.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ | 1997 |

|

RU2143550C1 |

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ | 2000 |

|

RU2196883C2 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ | 2011 |

|

RU2472836C1 |

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ | 2000 |

|

RU2186956C2 |

| ТЕРМОТРОПНЫЙ ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ | 2009 |

|

RU2406746C1 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ НЕФТЯНОГО ПЛАСТА | 2001 |

|

RU2197599C2 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 2000 |

|

RU2185504C2 |

| Состав для увеличения нефтеотдачи пластов | 2020 |

|

RU2746609C1 |

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2009 |

|

RU2410406C1 |

| Состав для изоляции водопритока к добывающим нефтяным скважинам | 2022 |

|

RU2820437C1 |

Изобретение относится к нефтедобывающей промышленности и может применяться для увеличения нефтеотдачи пластов заводнением, а также для изоляции водопритоков к нефтяным скважинам. Технический результат - расширение температурного диапазона применения состава при одновременном уменьшении времени гелеобразования. Состав содержит, мас. %: хлорид алюминия 20-30, карбамид 35-55, цеолит натрия 0,1-10,0 и воду остальное. При их совместном использовании проницаемость по воде после образования геля снижается примерно в 8,0-8,5 раз. 2 з.п. ф-лы, 2 табл.

Хлорид алюминия - 20 - 30

Карбамид - 35 - 55

Цеолит натрия - 0,1 - 10,0

Вода - Остальное

2. Состав по п. 1, отличающийся тем, что в качестве солей алюминия он содержит отходы производства хлорида алюминия.

| Состав для повышения нефтеотдачи | 1989 |

|

SU1654554A1 |

| RU 94039241 A1, 10.08.96 | |||

| RU 2004783 C1, 08.07.91 | |||

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 1992 |

|

RU2053246C1 |

| RU 2055167 C1, 27.02.96 | |||

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 1993 |

|

RU2066743C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ С РАЗНОПРОНИЦАЕМЫМИ ПЛАСТАМИ | 1992 |

|

RU2061856C1 |

| US 3920074 A, 18.11.75. | |||

Авторы

Даты

1999-12-27—Публикация

1997-12-05—Подача