Изобретение относится к насосостроению.

Известен пневмонасос (1), содержащий корпус с конечными переключателями, две приводные камеры, которые при помощи приводных пневмолиний подключены к пневмораспределителю, две оппозитно расположенные рабочие камеры, четырехлинейный гидрораспределитель с плоским золотником и управляющим пневмоцилиндром, который при помощи пневмолиний управления подключен к соответствующим силовым пневмолиниям (SU, N 1753026, F 04 B 9/12, 1992).

Известен пневмонасос (2), выбранный за прототип, в котором рабочие камеры насоса объединены в одном цилиндре и разделены поршнями, которые установлены на одном штоке, коллектор распределения жидкости гидрораспределителя оснащен нижним ножом, а золотник гидрораспределителя оснащен верхним ножом (RU, N 2088803, F 04 B 9/12, 1997).

Недостатком известных конструкций пневмонасосов является невозможность обеспечения идеальной соосности двух оппозитно расположенных рабочих камер, разделенных корпусом насоса. В связи с этим жесткое соединение поршней с общим штоком приводит к дополнительным нагрузкам на поршневые кольца, а следовательно, к быстрому износу этих колец. Кроме того, обладая большой всасывающей силой, насос засасывает тяжелые частицы, которые оседают, накапливаются в цилиндрах и нарушают герметичность поршневых уплотнений. При нарушении герметичности уплотнительного элемента, отделяющего гидрораспределитель от управляющего пневмоцилиндра, грязная перекачиваемая жидкость попадает в пневмоцилиндр, а далее в пневмораспределитель, выводя из строя пневмосистему насоса. К тому же известная конструкция насоса при перекачивании жидкости с небольшим давлением нагнетания (0,1 МПа) работает при давлении сжатого воздуха 0,2-0,3 МПа. В таких режимах работы наблюдается запаздывание переключения гидрораспределителя относительно момента переключения пневмораспределителя, а также уменьшение нагрузки на плоский золотник, ухудшая процесс измельчения крупных частиц. При этом применение дросселей на пневмолиниях подачи сжатого воздуха на приводные камеры не является универсальным средством, исключающим данный недостаток. Указанные недостатки приводят к потере производительности, снижению работоспособности насоса.

Целью предлагаемого изобретения является повышение работоспособности и надежности насоса при перекачивании высоковязких, сильно загрязненных жидкостей и водо-нефтяных пульп.

Указанная цель достигается тем, что пневмонасос, содержащий корпус с конечными переключателями, две приводные камеры, которые при помощи приводных пневмолиний подключены к пневмораспределителю, две оппозитно расположенные рабочие камеры, четырехлинейный гидрораспределитель с плоским золотником и управляющим цилиндром, который при помощи пневмолиний управления подключен к соответствующим силовым пневмолиниям, рабочие камеры насоса объединены в одном цилиндре и разделены поршнями, которые установлены на одном штоке, коллектор распределения жидкости гидрораспределителя оснащен нижним ножом, а золотник гидрораспределителя оснащен верхним ножом, согласно изобретению узлы соединения общего штока с каждым из двух рабочих поршней насоса выполнены с радиальными зазорами, узлы вывода пульпы из рабочих цилиндров выполнены из двух соединенных между собой каналов, расположенных в нижней и верхней частях крышек, выполнена полость, отделяющая гидрораспределитель от управляющего пневмоцилиндра, пневмораспределитель расположен в корпусе насоса между приводными камерами, при этом конечные переключатели являются составной частью пневмораспределителя, а пневмолинии к приводной камере насоса и к пневмоцилиндру гидрораспределителя при каждом ходе поршня выполнены раздельно друг от друга и выведены из самостоятельных камер пневмораспределителя.

Изменение узлов соединения общего штока с каждым из двух рабочих поршней насоса позволяет поршням самоустанавливаться в цилиндрах, исключая дополнительные нагрузки на поршневые кольца. Наличие нижнего вывода перекачиваемой жидкости из рабочих цилиндров насоса позволяет выводить тяжелые частицы из цилиндров, исключая накопление таких частиц в цилиндрах. Наличие верхнего вывода части перекачиваемой жидкости из рабочих цилиндров насоса позволяет выводить воздух из цилиндров. Измененная конструкция пневмораспределителя исключает подпружиненные клапаны, а также обеспечивает возможность раздельного вывода силовых пневмолиний к приводной камере насоса и к управляющему пневмоцилиндру гидрораспределителя и самостоятельных камер пневмораспределителя. Данное решение позволяет повысить надежность работы пневмораспределителя и обеспечить одновременное переключение гидрораспределителя и пневмораспределителя, а в пневмоцилиндр управления гидрораспределителем обеспечивается подача сжатого воздуха высокого давления по значению равного давлению в трубопроводе подачи сжатого воздуха на питание насоса. Совокупность технических решений позволяет повысить работоспособность и надежность насоса за счет повышения эффективности измельчения крупных частиц, обеспечения синхронного переключения гидрораспределителя и пневмораспределителя, сокращения нагрузок на поршневые кольца и поршневые уплотнения, исключения подпружиненных клапанов в пневмораспределителе, а также исключения возможности попадания грязной перекачиваемой жидкости в пневмосистему насоса.

Сравнение заявляемого пневмонасоса с прототипом позволяет сделать вывод о соответствии его критериям "новизна" и "существенные отличия".

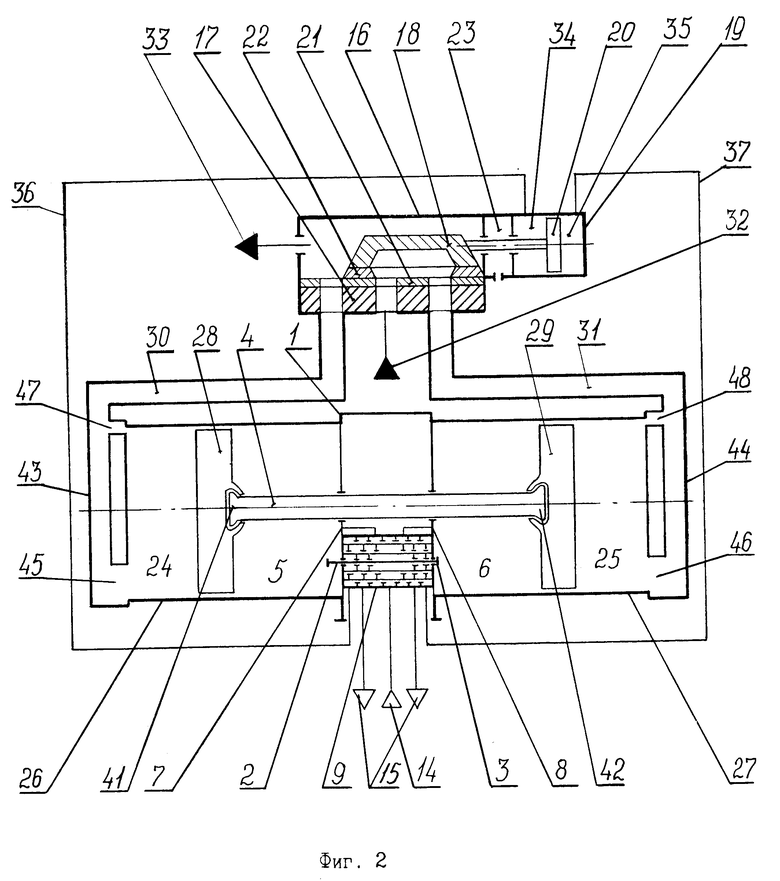

На фиг. 1 дана схема пневмонасоса.

Пневмонасос содержит корпус 1 с размещенными в нем конечными переключателями 2 и 3 штоком 4, две приводные камеры 5 и 6, которые при помощи приводных пневмолиний 7 и 8 подключены к пневмораспределителю 9 с размещенными в нем дифференциальным поршнем 10, подпружиненными клапанами 11 и 12 и кнопкой сброса давления сжатого воздуха 13 для попеременного соединения каждой из приводных камер с источником 14 сжатого воздуха и атмосферой 15. Узел распределения рабочей жидкости состоит из четырехлинейного двухпозиционного гидрораспределителя 16, установленного на коллекторе распределения жидкости 17 плоского золотника 18, управляющего пневмоцилиндра 19, поршня 20, при этом коллектор распределения жидкости 17 и плоский золотник 18 снабжены ножами 21 и 22. Между пневмоцилиндром 19 и гидрораспределителем 16 расположена полость 23.

Приводные 5 и 6 и рабочие 24 и 25 камеры размещены в цилиндрах 26 и 27, и разделены поршнями 28 и 29, установленными на одном штоке 4. Рабочие камеры 24 и 25 соединены гидравлическими линиями 30 и 31 через четырехлинейный двухпозиционный гидрораспределитель с линией всасывания 32 и линией нагнетания 33. Камеры 34 и 35 управляющего пневмоцилиндра 19 соединены пневмолиниями управления 36 и 37 соответственно с силовыми пневмолиниями 7 и 8. Источник сжатого воздуха 14 соединен с узлами насоса силовой пневмолинией 38. На входе каждой приводной пневмолиний 7 и 8 соответственно в приводные камеры 5 и 6 установлены дроссели 39 и 40. Поршни 28 и 29 соединены со штоком 4 шарнирами 41 и 42. В крышках цилиндров 43 и 44 размещены нижние каналы 45 и 46, а также верхние каналы 47 и 48.

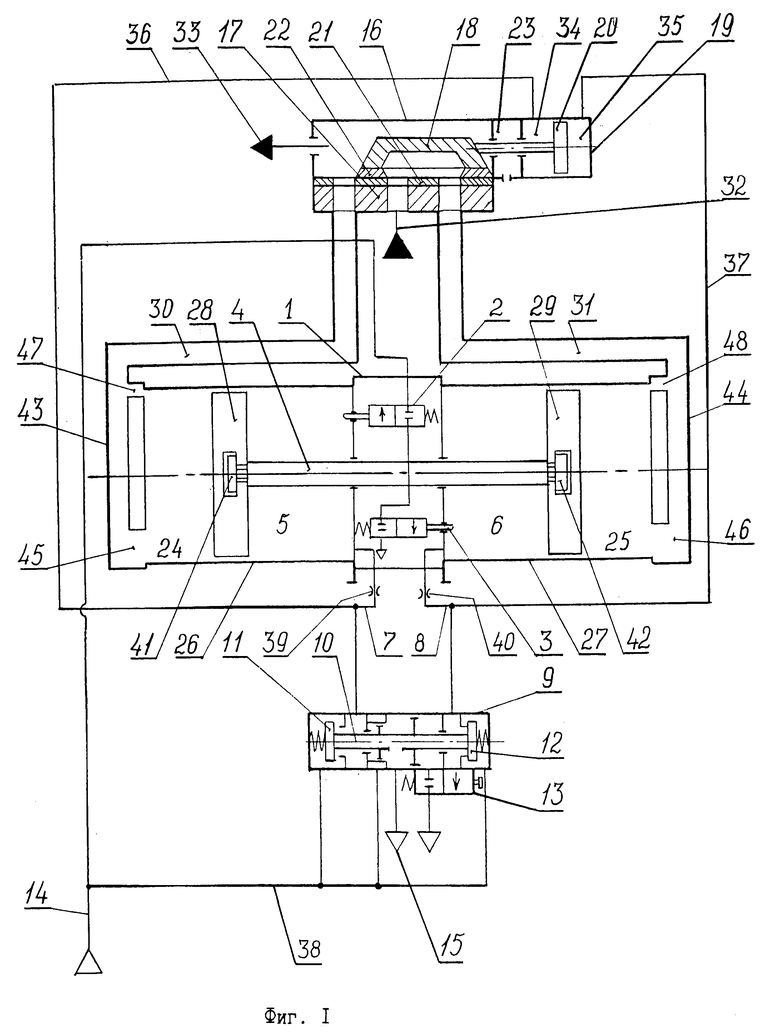

На фиг. 2 дана схема пневмонасоса, у которого пневмораспределитель расположен в корпусе насоса между приводными камерами, при этом конечные переключатели являются составной частью пневмораспределителя, а пневмолинии к приводной камере насоса и к пневмоцилиндру гидрораспределителя при каждом ходе поршня выполнены раздельно друг от друга и выведены из самостоятельных камер пневмораспределителя, а также узлы соединения общего штока с каждым из двух рабочих поршней насоса выполнены в виде самоустанавливающихся шарниров.

Пневмонасос работает следующим образом.

При подключении источника сжатого воздуха 14 к насосу через силовую пневмолинию 38 дифференциальный поршень 10 пневмораспределителя 9 перемещается вправо и подводит сжатый воздух по приводной пневмолинии 8 в приводную камеру 6 цилиндра 27 и одновременно по пневмолинии управления 37 в камеру 35 управляющего цилиндра 19. Поскольку объем камеры управления 35 значительно меньше объема приводной камеры 6 цилиндра 27, а усилие перемещения плоского золотника 18 невелико и приводная линия 8 имеет дроссель 40, то движение поршня 29 и связанного с ним штоком 4 поршня 28 вправо наступает только после перемещения поршня 20, связанного с ним плоского золотника 18 в крайнее левое положение и соединения рабочей камеры 24 через гидравлическую линию 30 с линией всасывания 32, а рабочей камеры 25 через гидравлическую линию 31 с линией нагнетания 33. Движение поршня 29 и связанного с ним штоком 4 поршня 28 вправо обеспечивает нагнетание рабочей жидкости из рабочей камеры 25 и всасывание рабочей жидкости в камеру 24. При движении поршни 28 и 29 за счет радиальных зазоров в шарнирах 41 и 42 самоустанавливаются в цилиндрах 26 и 27. Рабочая жидкость нагнетается из рабочей камеры 25 и всасывается в рабочую камеру 24 через нижние каналы 45 и 46. При этом осевшие на стенках цилиндра тяжелые частицы вымываются потоком через нижний канал 46. Часть рабочей жидкости с воздухом вытесняется из рабочей камеры 25 через верхний канал 48. После перемещения поршня 28 в крайнее правое положение срабатывает конечный переключатель 2. По его сигналу дифференциальный поршень 10 перемещается влево и подводит сжатый воздух по приводной пневмолинии 7 в приводную камеру 5 цилиндра 26 и одновременно по пневмолинии управления 36 в камеру 34 управляющего цилиндра 19. При этом по приводной пневмолинии 8 и пневмолинии управления 37 отработанный воздух из приводной камеры 6 цилиндра 27 и камеры 35 управляющего цилиндра 19 срабатывается через дифференциальный поршень 10 пневмораспределителя 9 в атмосферу 15. Поскольку объем камеры управления 34 значительно меньше объема приводной камеры 5 цилиндра 26, и приводная линия 7 имеет дроссель 39, камера управления 34 заполняется сжатым воздухом и перемещает поршень 20 и связанный с ним плоский золотник 18 в крайнее правое положение до начала движения поршней 28 и 29, при этом рабочая камера 24 через гидравлическую линию 30 соединяется с линией нагнетания 33, а рабочая камера 25 через гидравлическую линию 31 соединяется с линией всасывания 32.

Движение поршня 28 и связанного с ним штоком 4 поршня 29 влево обеспечивает нагнетание рабочей жидкости из рабочей камеры 24 и всасывание рабочей жидкости в камеру 25. После перемещения поршня 29 в крайнее левое положение срабатывает конечный переключатель 3 и цикл работы повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВОЙ НАСОС С ПНЕВМОПРИВОДОМ | 2000 |

|

RU2177084C1 |

| ПНЕВМОНАСОС | 1993 |

|

RU2088803C1 |

| Пневмонасос | 1990 |

|

SU1753026A1 |

| ПНЕВМАТИЧЕСКИЙ НАСОС СУДОВОЙ СИСТЕМЫ ПОЖАРОТУШЕНИЯ | 2014 |

|

RU2602471C2 |

| Пневмонасос | 1990 |

|

SU1765510A1 |

| АВТОМАТИЧЕСКОЕ НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 2012 |

|

RU2499947C1 |

| ПНЕВМОНАСОС | 2005 |

|

RU2310092C2 |

| Пневмогидравлический привод | 1983 |

|

SU1114821A2 |

| Рекуперативный гидропривод лесовозного тягача с полуприцепом | 2019 |

|

RU2726987C1 |

| Льдоразрушающее устройство | 1988 |

|

SU1578252A1 |

Пневмонасос предназначен для использования в области насосостроения для перекачивания высоковязких, сильно загрязненных жидкостей и водонефтяных пульп. Узлы 41,42 соединения общего штока 4 с каждым из двух рабочих поршней 28 и 29 насоса выполнены с радиальными зазорами, узлы вывода пульпы из рабочих цилиндров 24 и 25 выполнены из двух соединенных между собой каналов 46,48 и 45,47, расположенных в нижней и верхней частях крышек 43 и 44. Полость 23 отделяет гидрораспределитель 16 от управляющего пневмоцилиндра 19, а пневмораспределитель 9 расположен в корпусе насоса между приводными камерами 5 и 6, при этом конечные переключатели 2 и 3 являются составной частью пневмораспределителя 9, а пневмолиния 7(8) к приводной камере 5(6) насоса и пневмолиния 36(37) к пневмоцилиндру 19 гидрораспределителя 16 при каждом ходе поршня выполнены раздельно друг от друга и выведены из самостоятельных камер пневмораспределителя. Позволяет повысить работоспособность и надежность работы насоса. 2 з.п.ф-лы, 2 ил.

| ПНЕВМОНАСОС | 1993 |

|

RU2088803C1 |

| Пневмонасос | 1990 |

|

SU1753026A1 |

| Пневмоприводной насос | 1979 |

|

SU842219A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| GB 2159586 A, 1985. | |||

Авторы

Даты

1999-12-27—Публикация

1998-02-27—Подача