Изобретение относится к шестеренному насосу с внутренним зацеплением без промежуточного тела с признаками согласно ограничительной части пункта 1 формулы изобретения. В частности, изобретение предлагает конструкцию шестеренного насоса с внутренним зацеплением, которая приводит к лучшему уплотнению зубьев, входящих в зацепление.

Шестеренные насосы или двигатели с внутренним зацеплением без промежуточного тела имеют зубчатые венцы шестерни и полого колеса, зубья которых находятся во взаимном плотном контакте как в местах взаимного зацепления во впадинах зубьев, так и в находящихся примерно диаметрально против друг друга головных зубьев, чтобы тем самым отделить участок всасывания от участка нагнетания. Для этого применяются зацепления на базе трахоид и циклоид, а также других видов. Однако, поскольку на практике из-за неизбежных допусков, а также из-за деформаций, возникающих особенно при повышенных давлениях, невозможно достигнуть упомянутого плотного контакта, в частности, в том участке зубчатых венцов, где головки зубьев должны прилегать друг к другу, приходится применять меры для обеспечения этого плотного контакта.

В известном шестеренном насосе с внутренним зацеплением вышеописанного типа (DE-C 4421255) полое колесо смонтировано с образованием кольцевой щели в беговом кольце, опираясь через него в корпусе. В осевых пазах периферии полого колеса установлены уплотнительные элементы с возможностью радиального перемещения, посредством которых кольцевая щель между беговым кольцом и периферией полого колеса разделяется на уплотняемые относительно друг друга периферийные зоны. При помощи паза, предусмотренного в корпусе на участке камеры нагнетания, обеспечивается то, что при вступлении соответствующих периферийных зон в камеру нагнетания вводится нагнетаемая жидкость. Тем самым в находящихся в камере нагнетания периферийных зонах создается направленная в сторону камеры нагнетания сила, под действием которой головки зубьев шестерни и полого колеса приходят в плотный контакт друг с другом.

Так как полое колесо опирается в корпусе не непосредственно, а с образованием кольцевой щели через беговое кольцо, между этим кольцом и периферией полого колеса в нагнетательном участке под действием нагнетаемой жидкости может возникнуть действующая на полое колесо радиальная сила. На величину этой радиальной силы можно конструктивно повлиять выбором длины паза, по которому подводится нагнетаемая жидкость, а также величины и числом периферийных зон, на которые разделена кольцевая щель. Так как беговое кольцо вращается вместе с полым колесом, т.е. вся его наружная периферия образует опорную поверхность, происходит лишь незначительный износ, причем между уплотнительными элементами и внутренней периферией бегового кольца имеют место лишь весьма малые относительные движения и поэтому также не наблюдается сколько-нибудь заметный износ.

Паз, по которому нагнетаемая жидкость подводится в кольцевую щель при вступлении соответствующей периферийной зоны в участок паза, имеет форму частичной окружности и перекрывает с торца кольцевую щель, благодаря чему нагнетаемая жидкость может втекать в нее в осевом направлении. Со стороны, находящейся напротив этого паза, можно предусмотреть соединенный со всасывающим пространством разгрузочный паз аналогичной формы, через который кольцевая щель в периферийных зонах, которые достигают разгрузочного паза, разгружается от действующего там давления. Тем самым разность давлений между всасывательной и нагнетательной сторонами шестеренного насоса обеспечивает точно определенные силовые условия.

Ввиду наличия кольцевой щели в эксплуатации устанавливается положение полого колеса, которое обусловлено только равновесием давления в зубчатом зацеплении и в кольцевой щели. Поэтому механический насос в полом колесе чрезвычайно мал. Синхронное вращение бегового кольца с полым колесом обеспечивается поводковыми элементами, которые не влияют на свободную подвижность полого колеса. Это достигается посредством взаимно зацепляющихся выступов или впадин, которые предусмотрены в беговом кольце и на периферии полого колеса.

Подвижные в радиальном направлении осевых пазов уплотнительные элементы, которые приходят в контакт с внутренней поверхностью бегового кольца, приводятся в плотный контакт пружинными элементами и давлением в камере нагнетания. Благодаря эксцентрическому опиранию бегового кольца относительно полого колеса при частичном использовании имеющейся кольцевой щели обеспечивается или существенно улучшается способность самовсасывания шестеренного насоса.

Эксцентриситет направлен таким образом, что средняя ось бегового кольца находится ближе к оси шестерни, чем ось полого колеса. Благодаря этому эксцентриситету пружинные элементы натянуты с самого начала неравномерно, вследствие чего даже при отсутствии давления головки зубьев шестерни и полого колеса плотно прижимаются друг к другу.

Так как внутреннюю поверхность бегового кольца можно выполнить очень точно для получения уплотнительной поверхности, например отшлифовать, в качестве уплотнительных элементов можно применить металлические ролики, которые образуют линейчатый уплотнительный контакт. Благодаря этому периферийные зоны в отношении их протяженности в периферийном направлении и обусловленные этим радиальные силы поддаются достаточно точному определению.

Задача изобретения заключается в том, чтобы исходя из основного принципа вышеописанной конструкции известного шестеренного насоса с внутренним зацеплением и с сохранением всех связанных с этим преимуществом создать конструктивно более простую и функционально более эффективную конструкцию.

Согласно изобретению в шестеренном насосе с внутренним зацеплением вышеупомянутого рода эта задача решается признаками пункта 1 формулы изобретения.

Благодаря тому что на участке уплотнительного пространства периферийные зоны кольцевой щели через радиальные каналы в полом колесе соединены с камерой нагнетания между зубчатыми венцами шестерни и полого колеса, не требуется предусматривать в корпусе упомянутый ранее паз, через который осуществляется управление изменением давления в периферийных зонах. Тем самым радиальные каналы в полом колесе, которые создают особенно заметные преимущества при радиально направленных входных и выходных местах подключения корпуса, могут быть одновременно использованы для приложения давления к периферийным зонам кольцевой щели. Кроме того, расположение уплотнительных элементов с возможностью перемещения в созданных осевыми пазами опорных полостях обеспечивает улучшенное уплотнение периферийных зон, особенно в местах перехода между камерами всасывания и нагнетания, поскольку вследствие имеющегося там четко выраженного перепада давлений уплотнительные элементы отжимаются предпочтительно в окружном направлении, уплотняя тем самым кольцевую щель на участке камеры нагнетания по отношению к камере всасывания. За счет этого опять создается возможность предусмотреть на участке переходов между камерой всасывания и камерой нагнетания пространством канавок предварительного заполнения и тем самым регулировать заполнение или опорожнение в сторону опережения или запаздывания через промежутки, образованные впадинами между зубьями.

Особенно целесообразным представляется приспособить полости для уплотнительных элементов по форме их поперечного сечения к форме поперечного сечения уплотнительных элементов и располагать в них уплотнительные элементы с малым зазором. Уплотнительные элементы, выполняемые предпочтительно в виде роликов, размещаются в этом случае в опорных полостях, имеющих соответствующее круглое сечение, и могут передвигаться в них ограниченно в радиальном и окружном направлениях. Для того чтобы в случае применения роликов в качестве уплотнительных элементов усилить уплотнительную функцию, можно предусмотреть притупление переходного участка осевых пазов в беговом кольце и в полом колесе в сторону кольцевой щели, придав поперечному сечению форму, отличающуюся от окружности таким образом, чтобы достигнуть плотного линейного прилегания уплотнительных элементов.

Для того чтобы содействовать быстрому и равномерному воздействию на периферийные зоны кольцевой щели и полостей на участке камеры нагнетания, радиальные каналы полого колеса целесообразно выводить в окружающей полосе колесо кольцевой паз на периферийной поверхности полого колеса и/или во внутренней поверхности бегового кольца.

Вращение узла, состоящего из шестерни, полого колеса и бегового кольца, обеспечивается тем, что полое колесо, приводимое во вращение шестерней, соединено с беговым кольцом посредством геометрического замыкания. Для этого можно в соответствии с ранее описанным патентом DE-C 4421255 предусмотреть на периферийной поверхности полого колеса и/или на внутренней поверхности бегового кольца поводковые элементы, которые соединяются друг с другом с геометрическим замыканием. Однако в шестеренном насосе с внутренним зацеплением согласно рассматриваемому изобретению можно обойтись без специальных поводковых элементов, потому что в опорных полостях уплотнительные элементы сами осуществляют геометрическое замыкание полого колеса с беговым кольцом.

Другие преимущества и признаки изобретения вытекают из помещенного ниже описания примеров исполнения, иллюстрируемых чертежами, а также из других дополнительных пунктов формулы изобретения. В частности, представлены:

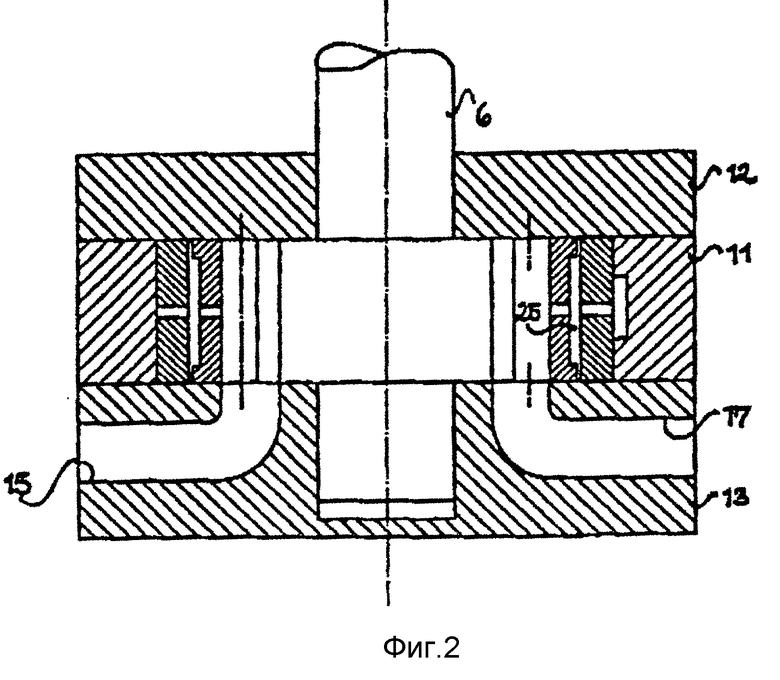

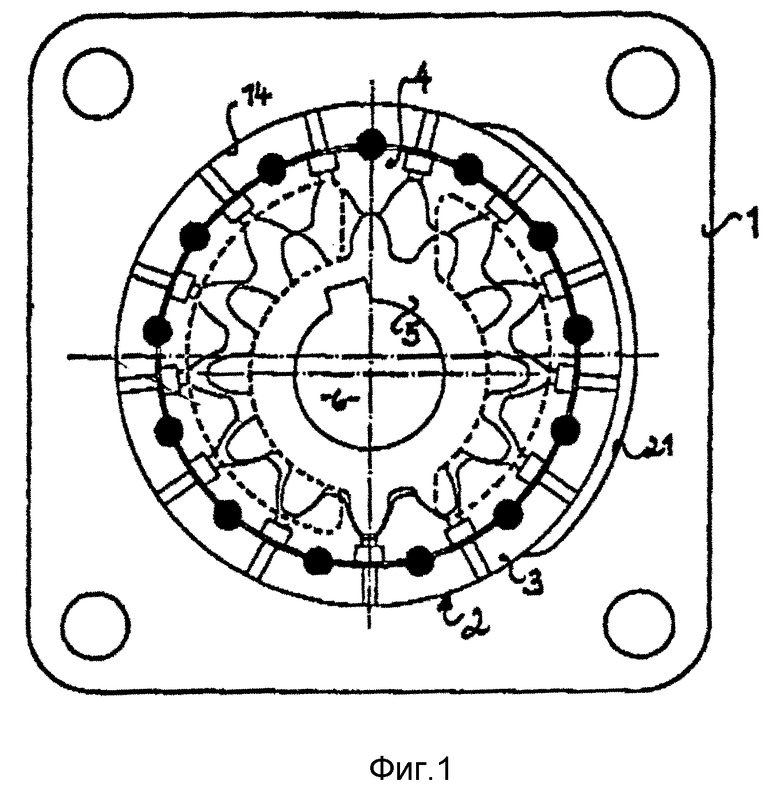

на фиг. 1, 2 - поперечный и продольный разрезы примерно в натуральную величину шестеренного насоса с внутренним зацеплением и осевым воздействием на камеру всасывания и нагнетания;

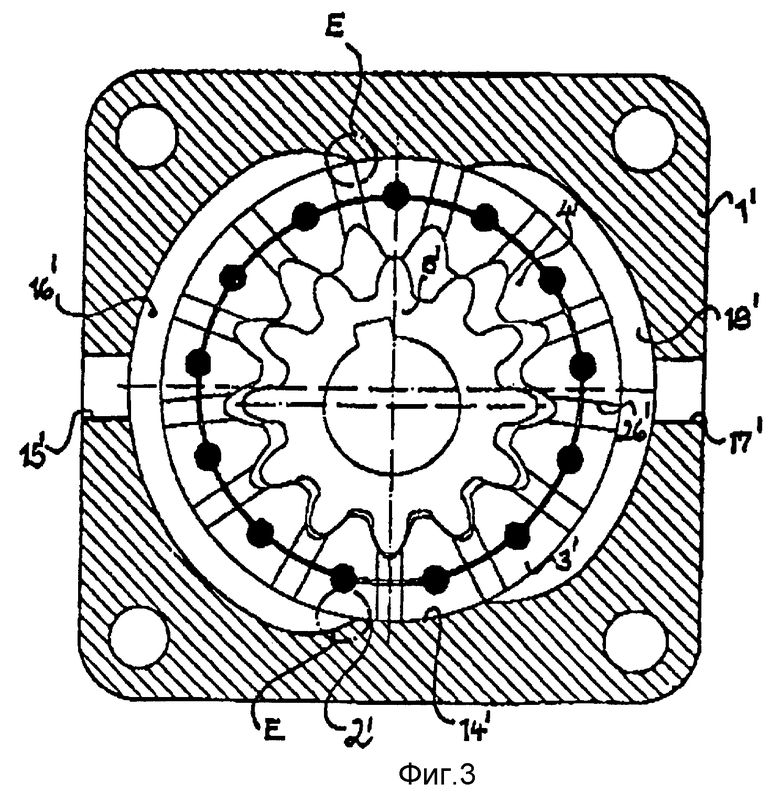

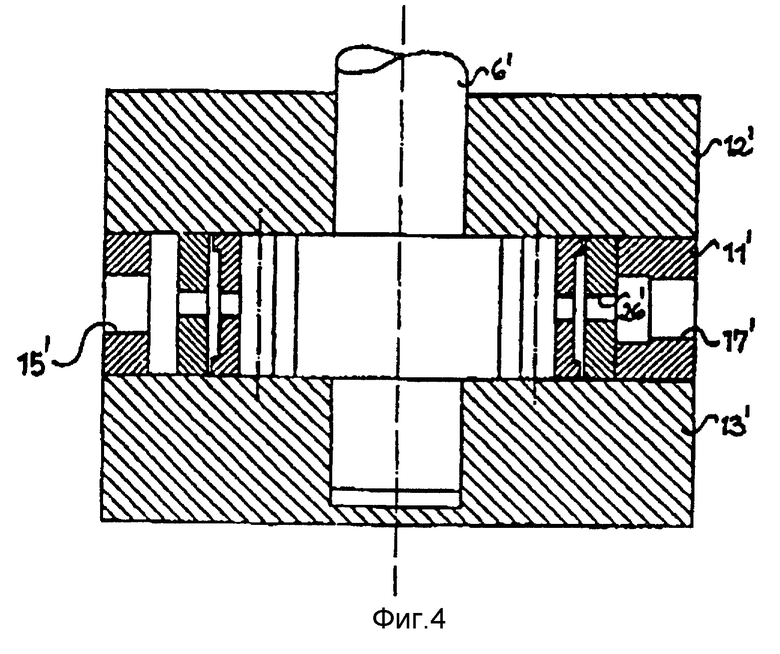

на фиг. 3, 4 - поперечный и продольный разрезы примерно в натуральную величину, шестеренного насоса с внутренним зацеплением второй формы исполнения и радиальным воздействием на камеру всасывания и нагнетания;

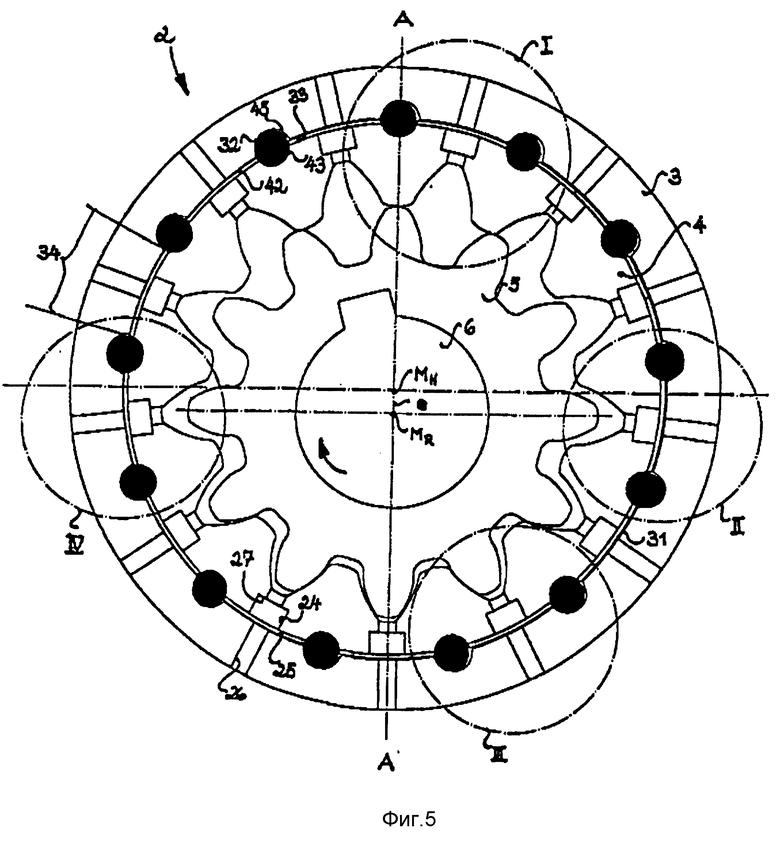

на фиг. 5 - вид с торца на вращательный узел, состоящий из шестерни, полого колеса и бегового кольца;

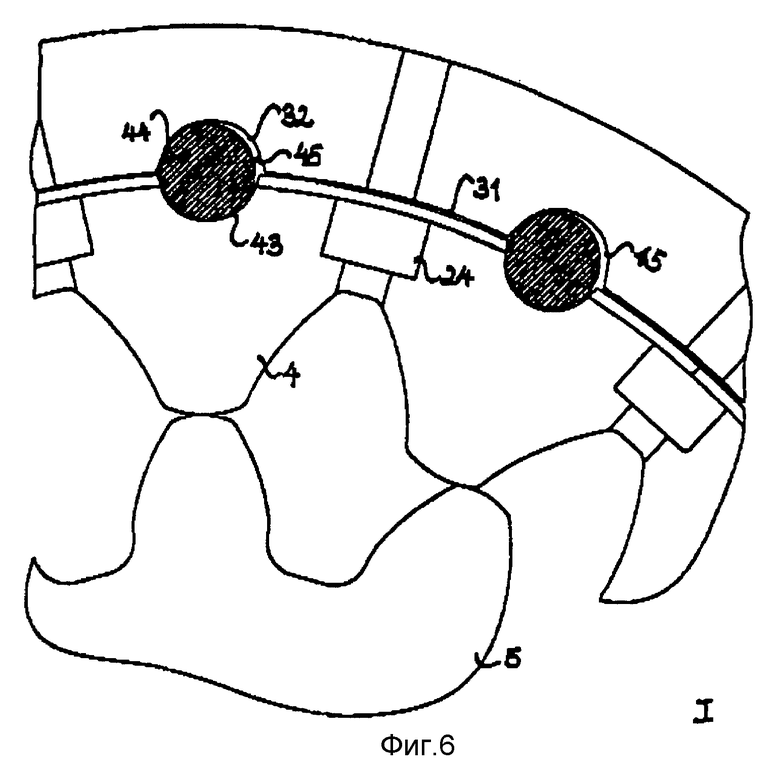

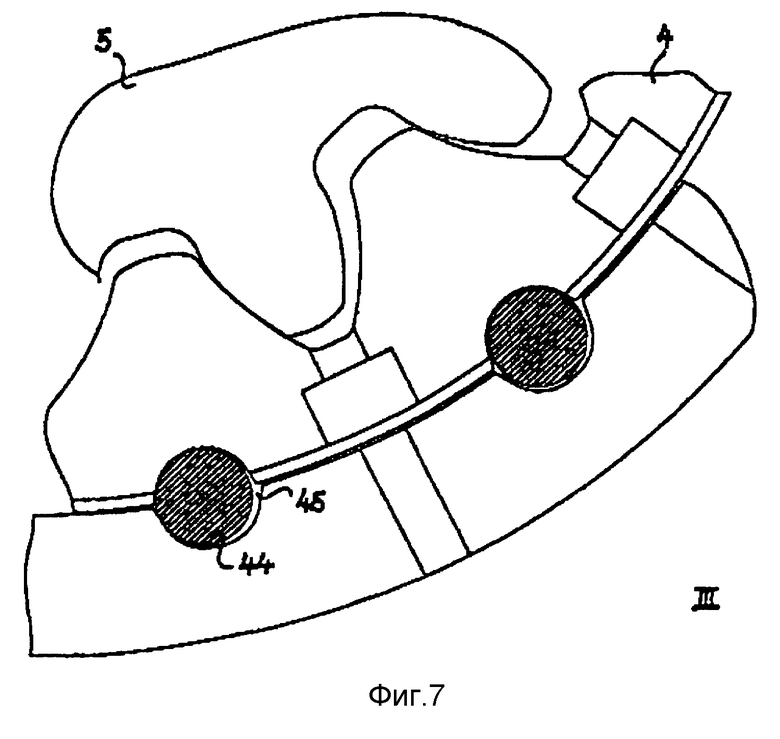

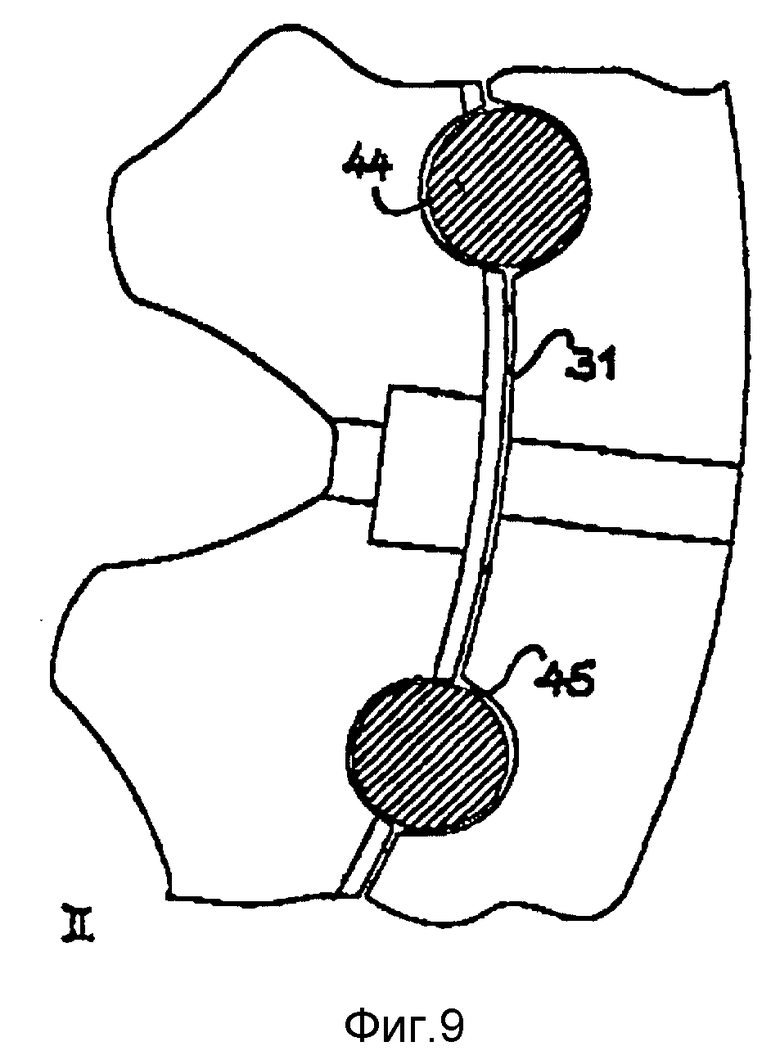

на фиг. 6-9 - в увеличенном масштабе фрагмент фиг. 5, на которых более четко показано относительное положение полого колеса и бегового кольца, а также уплотнительных элементов и их опорных полостей;

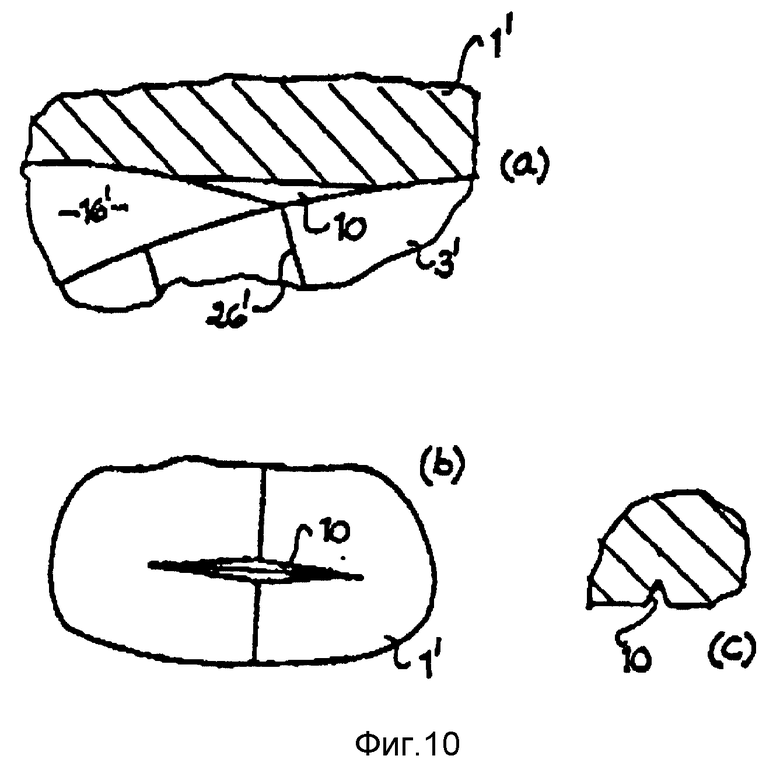

на фиг. 10а-10с - на примере одного фрагмента фиг. 3 выполнение канавок для предварительного заполнения в переходном участке между камерой нагнетания и всасывания;

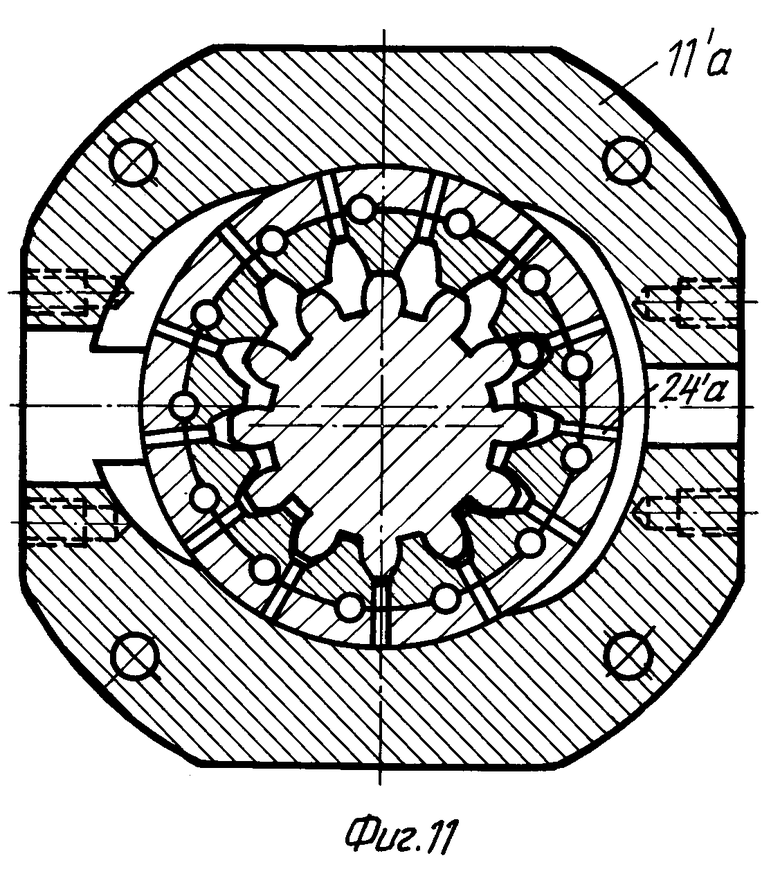

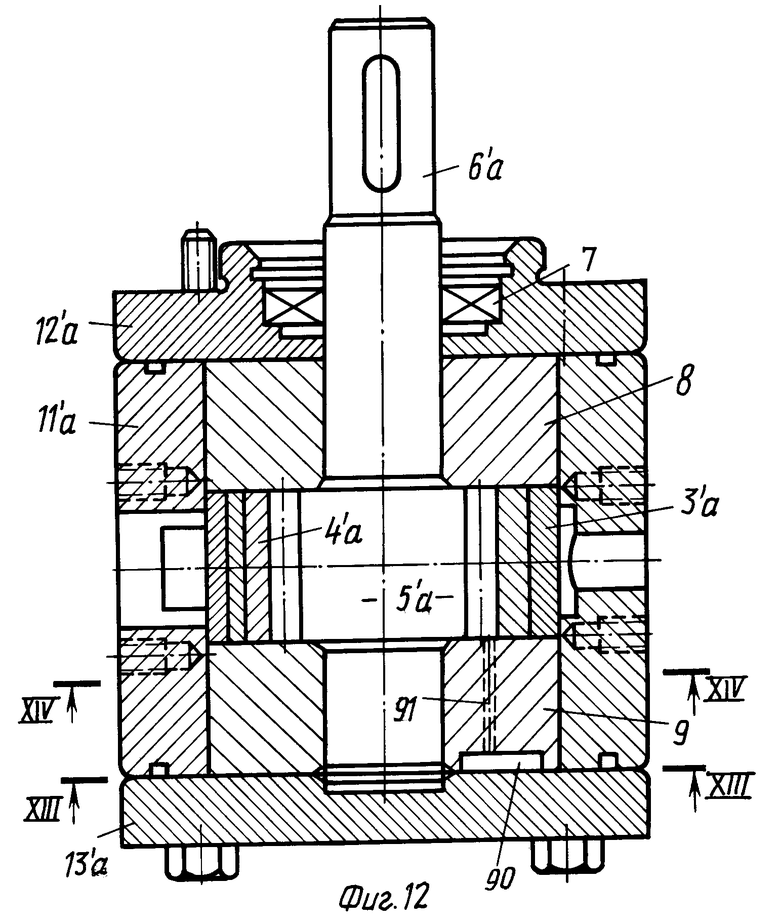

на фиг. 11, 12 - поперечный и продольный разрез примерно в натуральную величину, шестеренного насоса с внутренним зацеплением третьей формы выполнения;

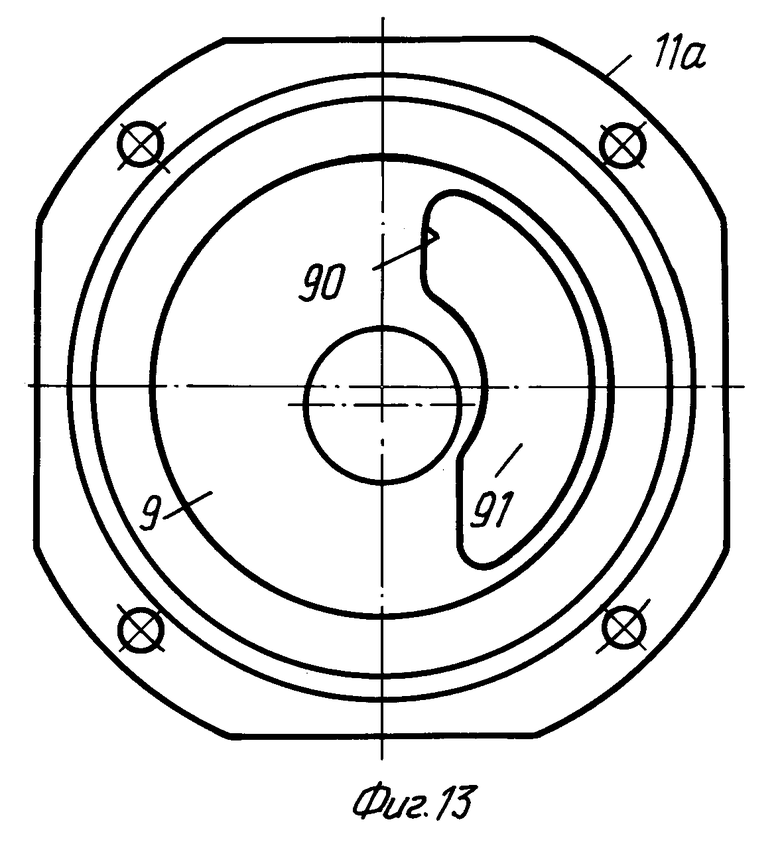

на фиг. 13 - вид сбоку на подшипниковый диск с напорным полем, как он виден в направлении стрелки XIII-XIII согласно фиг. 12;

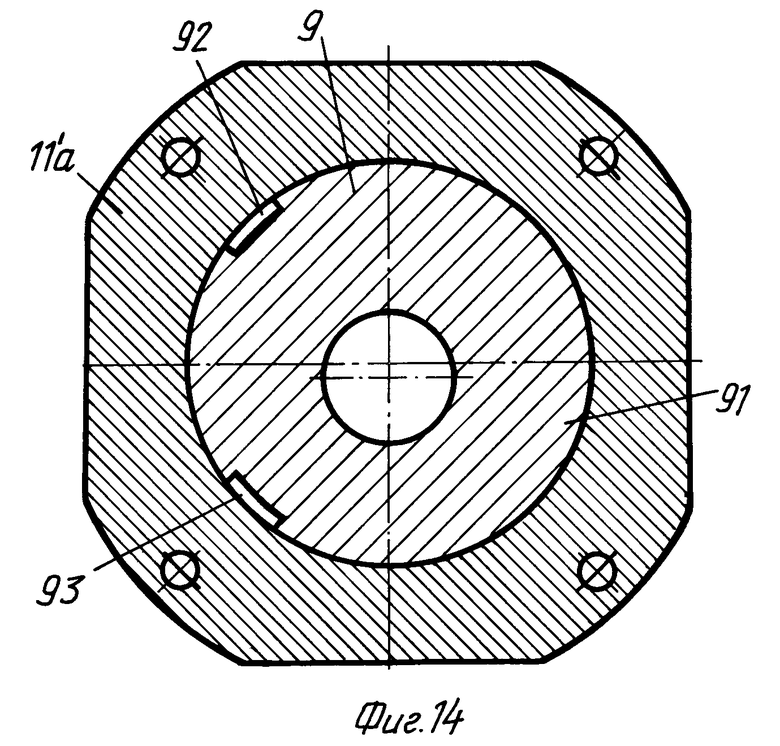

на фиг. 14 - разрез по линии XIV-XIV согласно фиг. 12.

Изображенные на фиг. 1-4 формы исполнения шестеренного насоса с внутренним зацеплением согласно изобретению состоят каждый из корпуса, обозначенного в целом номерами 1 или 1', смонтированного в нем вращательного узла 2 или 2', который состоит из бегового кольца 3 или 3', полого колеса 4 или 4' и шестерни 5 или 5', закрепленной на валу 6 или 6', который передает ей крутящий момент. Корпус 1,1' состоит из средней части 11 или 11' и двух прикрепленных к ее торцам крышек 12, 13 или 12', 13', внутренние поверхности которых образуют обращенные друг к другу стенки корпуса. Средняя часть корпуса 11 и 11' содержит центральное опорное отверстие 14 или 14' для установки вращательного узла 2 или 2'.

В форме исполнения согласно фиг. 1 и 2 крышка 13 корпуса содержит всасывательный канал 15, который сначала проходит радиально, а затем принимает осевое направление и входит в камеру всасывания между зубчатыми венцами полого колеса 4 и шестерни 5. Соответственно в крышке 13 корпуса нагнетательный канал 17 проходит сначала радиально, а затем в осевом направлении выходит в камеру нагнетания между зубчатыми венцами шестерни и полого колеса.

В форме выполнения согласно фиг. 3, 4 подключения для нагнетательной среды предусмотрены в средней части 11'. Здесь всасывающий канал 15' и нагнетательный канал 17' проходят насквозь в радиальном направлении и выходят в зону всасывания 16' или зону нагнетания 18, которые согласно фиг. 3 частично охватывают наружную периферию бегового кольца 3.

Вал 6 или 6' установлен в крышках 12 и 13 или 12', 13' с помощью подробнее не показанных подшипников. Шестерня 5 и полое колесо 4, как видно из фиг. 5, смонтированы друг относительно друга с эксцентриситетом "e". Эксцентриситет "e", т.е. расстояние между осью шестерни MR и осью полого колеса MH, соответствует теоретической геометрии зацепления шестерни и полого колеса и предполагает беззазорный обкат или скольжение зубчатых венцов относительно друг друга. На чертеже без излишних подробностей видно, что беговое кольцо 3 смонтировано в средней части 11 эксцентрично по отношению к полому колесу 4 так, чтобы его ось вращения на величину своего радиального зазора по отношению к периферийной поверхности полого колеса располагается ближе к оси шестерни MR, чем ось полого колеса MH. Возникающий благодаря этому принцип действия вращательного узла 2 соответствует описанному в вышеприведенном патенте DE-C 4421255 принципу действия и будет еще более подробно описан несколько ниже.

Полое колесо 4 смонтировано в беговом кольце 3 с радиальным зазором, образующим кольцевую щель 31. В примерах выполнения согласно фиг. 1-4 кольцевая щель имеет со всех сторон ширину 0,1 мм, благодаря чему при более подробно объясняемом впоследствии одностороннем прилегании полого колеса 4 к беговому кольцу 3 получается щель с максимальной шириной 0,2 мм. Полое колесо 4 имеет на своей периферийной поверхности 42 в поперечном сечении примерно полукруглые осевые пазы 43, напротив которых во внутренней поверхности 33 бегового кольца 3 расположены соответственно выполненные осевые пазы 32.

Расположенными напротив друг друга осевыми пазами 32, 43 создаются опорные полости 45, в которых установлены уплотнительные ролики 44 круглого поперечного сечения (фиг. 6). Уплотнительные ролики 44 изготовлены в рассматриваемом примере исполнения предпочтительно из высокопрочной пластмассы, которая сохраняет стойкость при температурах до 180oC. Размеры опорных полостей 45 и уплотнительных роликов 44 выбраны таким образом, что уплотнительные ролики 44 имеют возможность небольшого перемещения как в радиальном, так и в окружном направлениях, причем радиальный зазор должен быть достаточным лишь для того, чтобы обеспечить беспрепятственное перемещение уплотнительных роликов 44 в обоих окружных направлениях. Это не исключает того, что уплотнительные ролики 44 слегка прилегают к основанию осевых пазов 32, 43 таким образом, что полое колесо 4 частично опирается в беговом кольце 3 и через уплотнительные ролики 44. Как более ясно видно из фиг. 6-9, переходный участок осевых пазов 32 и 43 в направлении к кольцевой щели 31 притуплен, принимая вид, отличающийся от чисто цилиндрической формы, и расширяя соответствующий паз таким образом, чтобы получить надежное уплотнительное линейное прилегание уплотнительных роликов 44 к боковым сторонам обоих осевых пазов.

Далее полое колесо 4 имеет выходящие из основания впадин между его зубьями радиальные каналы 24, которые выходят в кольцевую канавку 25 (фиг. 2) на периферийной поверхности полого колеса 4. Окружающая полое колесо 4 кольцевая канавка 25, поперечное сечение которой показано на фиг. 2, пересекают осевые пазы 43 и служат для того, чтобы надежно заполнить периферийные зоны кольцевой щели 31, созданные между осевыми пазами 32, 43, и воздействовать нагнетательной средой на полости 45.

Соосно с радиальными каналами 24 беговое кольцо 3 тоже имеет радиальные каналы 26, которые в форме исполнения согласно фиг. 1, 2 выходят со стороны нагнетания в выемку 21 корпуса (фиг. 1), образующую гидростатический подшипник для вращательного узла 2. В форме исполнения согласно фиг. 3, 4 соответствующие каналы 26 служат для пропускания находящейся под давлением жидкости в направлении на канал нагнетания 17 и поэтому по своему поперечному сечению выполнены больше, чем в форме выполнения по фиг. 1, 2.

Зубчатые венцы полого колеса 4 и шестерни 5 в изображенном примере исполнения являются эвольвентными, т. е. такими, в которых контур боковых сторон зубьев выполнен по эвольвентным кривым, а контур поверхности зубьев на участках головки и ножки выполнен по дугам окружности. Число зубьев и геометрия зубчатых венцов выбраны таким образом, что на участке разделительной линии А-А (фиг. 5) зубья шестерни 5 полностью заходят во впадины зубьев полого колеса 4, так что головки зубьев плотно опираются друг на друга. Для того чтобы между шестерней 5 и полым колесом 4 обеспечить безударное плавное зацепление, целесообразно скруглить головки зубьев, т.е. притупить кромки между окружностью головок и боковыми сторонами зубьев. При этом особенно целесообразно выполнить это притупление асимметричным по отношению к средней линии зуба, т.е. на входной стороне выбрать больший радиус скругления, чем на выходной стороне.

Для управления и тонкого согласования действующей на полое колесо 4,4' со стороны нагнетания силы, которая возникает как результат суммирования сил в отдельных периферийных зонах 34 кольцевой щели 31 на участке камеры нагнетания, в форме выполнения согласно фиг. 3, 4 предусмотрены, например, канавки предварительного заполнения в обозначенных буковой E местах перехода зоны всасывания 16' в зоны корпуса, плотно прилегающие к наружной периферии бегового кольца 3'. Форма и расположение соответствующей канавки 10 предварительного заполнения на выходном переходе E зоны всасывания 16' изображены на фиг. 10. Из этого чертежа видно, что канавка 10 предварительного заполнения проходит из зоны всасывания 16' на некоторое расстояние в уплотняющий участок корпуса, благодаря чему при входе бегового кольца 3' в этот участок происходит еще в определенной степени заполнение соответствующей впадины между зубьями полого колеса 4' через радиальный канал 26'. Это оказывает также влияние на перепад давлений к началу зоны нагнетания. Это влияние зависит от числа канавок 10 предварительного заполнения и площади их поперечного сечения. Принцип действия подобных канавок управления и предварительного заполнения хорошо известен и поэтому не требует здесь более подробного объяснения.

Принцип действия шестеренного насоса с внутренним зацеплением согласно изображенным примерам выполнения будет ниже описан, исходя из вращательного узла согласно фиг. 5, при помощи чертежей на фиг. 6-9. При этом на фиг. 6-9 представлены положения I-IV, показанные на фиг. 5 штрихпунктиром.

На стороне всасывания (слева от разделительной линии А-А на фиг. 5) камера всасывания между зубчатыми венцами полого колеса 4 и шестерни 5, а следовательно, и находящаяся там часть кольцевой щели 31 между беговым кольцом 3 и полым колесом 4 находится под действием давления всасывания нагнетательной среды. Так как в периферийных зонах 34 кольцевой щели 31 на этом участке в основном имеет место равновесие давлений, уплотнительные ролики 44 располагаются в положении IV (фиг. 8) примерно посередине в соответствующих осевых пазах 32 или 43, т.е. в образованных ими полостях 45. При вращении узла 2 в указанном стрелкой направлении (фиг. 5) полости 45 попадают из камеры всасывания через разделительную линию А-А в положение 1 (фиг. 6). В этом положении головки зубьев полого колеса 4 лежат плотно на головках зубьев шестерни, поскольку, как объясняется ниже, полое колесо отжимается в соответствующем направлении. При переходе от камеры всасывания в камеру нагнетания, т. е. при переходе за разделительную линию А-А, во впадинах зубьев полого колеса 4 вследствие уменьшения объема впадины между зубьями нарастает давление. Через каждый радиальный канал 24 соответствующее давление переносится в связанную с ним периферийную зону 34 кольцевой щели 31 и в соседние полости 45. Так как вблизи перехода между камерами всасывания и нагнетания во впадинах зубьев еще имеются различные давления, там под действием соответствующих перепадов давления между периферийными зонами 34 уплотнительные ролики 44 отжимаются в окружном направлении против направления вращения (влево) и плотно прилегают к боковым поверхностям осевых пазов 32 и 43. Вследствие этого запирается и кольцевая канавка 25 полого колеса 4. При дальнейшем вращении в основном уравновешивается перепад давления в камере нагнетания между периферийными зонами 34, благодаря чему в положении 11 (фиг. 9) уплотнительные ролики 44 снова занимают в основном центральное положение в своих полостях 45. При приближении к месту перехода от камеры нагнетания к камере всасывания, т.е. к разделительной линии А-А, снова создается перепад давлений между периферийными зонами 34, который определяется управляющей канавкой 10, имеющейся в соответствующем месте E (фиг. 4). Затем в положении II (фиг. 11) уплотнительный ролик 44 снова перемещается в своей полости 45 в окружном направлении на этот раз в сторону вращения, плотно прижимаясь к боковым сторонам осевых пазов. Этим определяется число находящихся под повышенным давлением периферийных зон 34 между положениями I и III, и, следовательно, сила давления, действующая в этом участке на полое колесо 4.

При повторном переходе за разделительную линию А-А и вступлении радиальных каналов 24 и 26 в камеру всасывания периферийные зоны 34, а следовательно, и полости 45 полностью разгружаются на давление всасывания.

Так как уплотнительные ролики 44 в своих полостях 45 одновременно выполняют роль поводковых элементов, посредством которых приводимое полое колесо 4 увлекает за собой беговое кольцо 3, в безнапорном состоянии в периферийных зонах 34 происходит прилегание уплотнительных роликов 44 к задним в направлении вращения боковым сторонам осевых пазов 43 и к передним в этом направлении сторонам oсевых пазов 32. Однако под действием описанных ранее условий давления в отдельных периферийных зонах 34 на участке камеры нагнетания это состояние исчезает, причем из-за по-разному направленных перемещений уплотнительных роликов 44 на входе в камеру нагнетания и на выходе из него устанавливается силовое равновесие.

Ввиду наличия кольцевой щели 31 между беговым кольцом 3 и полым колесом 4 последнее под повышенным давлением отклоняется в сторону камеры всасывания, в результате чего в положении II (фиг. 9) устанавливается максимальная ширина щели, например 0,2 мм, тогда как в противоположном месте в положении IV кольцевая щель используется полностью. Таким образом, во время вращения узла 2 полое колесо катится по внутренней поверхности бегового кольца 3. Одновременно головки зубьев шестерни и полого колеса плотно прижимаются друг к другу, как показано на фиг. 1, 3 и 5.

Для того чтобы улучшить пусковую характеристику шестеренного насоса с внутренним зацеплением, можно, как в насосе согласно патенту DE-C 4421255, между беговым кольцом 3 и полым колесом 4 предусмотреть пружины сжатия, которые вследствие вышеупомянутого эксцентриситета между беговым кольцом и полым колесом неравномерно сжимаются и в состоянии покоя. Эти пружины сжатия в примере исполнения фиг. 1 и 2 можно вставить в радиальные каналы 24 полого колеса 4, где они опираются в предусмотренные там буртики 27 (фиг. 5).

Форма исполнения согласно фиг. 11-14 представляет собой так называемый трубный насос, предназначенный и пригодный для высоких давлений нагнетания. Его конструкция и принцип действия совпадают с теми, которые иллюстрируются на фиг. 3 и 4, и поэтому не требуют здесь дальнейшего объяснения. Когда упоминаются совпадающие конструкционные детали, они обозначаются теми же номерами, что и в примере исполнения согласно фиг. 3 и 4, но с дополнением буквы "а".

Шестерня 5'а выполнена за одно целое с валом 6'а и установлена с обеих сторон в собственных подшипниковых дисках 8 и 9. Вращательный узел (шестерня, полое колесо, беговое кольцо) вместе с подшипниковыми дисками 8, 9 смонтирован в трубном корпусе 11а, который с торцов закрыт крышками 12'а и 13'а. В крышке 12'а, находящейся на стороне привода, помещен радиальный подшипник вала 7.

Подшипниковый диск 8 на стороне привода установлен с уплотнением его периферии по внутренней стенке корпуса, а торцов - в крышке 12'а и во вращательном узле. Подшипниковый диск 9, расположенный напротив стороны привода, разгружен от давления как в осевом, так и в радиальном направлении, чтобы не препятствовать необходимой свободной подвижности полого колеса 4'а в беговом кольце 3'а. Для этого в подшипниковом диске 9 на торце, обращенном в противоположную сторону от вращательного узла, создано напорное поле 90, которое отверстием 91 соединено с камерой нагнетания между полым колесом 4'а и шестерней 5'а. Напорное поле 90 имеет форму полумесяца, как видно из фиг. 13. Тем самым подшипниковый диск 9 удерживается в плотном прилегании к вращательному узлу.

Как видно далее из фиг. 14, подшипниковый диск 9 имеет на периферийной поверхности, расположенной радиально напротив воздействующего в осевом направлении напорного поля, два радиально воздействующих напорных поля 92 и 93, которые имеют в основном круглую форму. Тем самым устраняется возможность опрокидывания подшипникового диска 9 и обеспечивается как уплотнение вращательного узла по торцу, так и необходимая радиальная подвижность полого колеса 4'а.

В отличие от формы исполнения согласно фиг. 3, 4 в описанной здесь форме исполнения полое колесо 4'а не имеет круговой кольцевой канавки на своей наружной периферийной поверхности; радиальные каналы 24'а выходят непосредственно в наружную периферийную поверхность.

В пределах действия изобретения могут быть допущены отклонения от изображенного здесь примера исполнения. Так, вместо изготовленных из пластмассы уплотнительных роликов 44 могут быть применены ролики из шлифованной стали, что, например, оказывается необходимым при рабочих температурах свыше, например, 180oC. Далее вместо одного ряда радиальных каналов 24 в полом колесе 4 можно предусмотреть двойной ряд таких каналов, чтобы тем самым улучшить способность заполнения впадин между зубьями. Можно предусмотреть также канавки для управления и предварительного заполнения согласно фиг. 10 не на периферийной поверхности корпуса, а в крышках на участке зубчатых венцов шестерни и полого колеса. Далее можно известным образом при высоких давлениях между крышками корпуса и боковыми поверхностями вращательного узла предусмотреть осевые нажимные пластины, чтобы лучше воспринимать возникшие осевые силы. В частности, в форме исполнения согласно фиг. 11-14 на обоих подшипниковых дисках 8, 9 можно предусмотреть радиальные или осевые напорные поля. Наконец, понять, что в отличие от упомянутого вида зацепления (эвольвентного) в описанных примерах исполнения можно выбрать любой иной известный род зацепления, например трохоидное или циклоидное зацепление.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЕСТЕРЕНЧАТЫЙ НАСОС С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 1973 |

|

SU374859A1 |

| Способ работы маслоагрегата турбореактивного двигателя (ТРД) и маслоагрегат ТРД, работающий этим способом (варианты) | 2017 |

|

RU2656479C1 |

| ШЕСТЕРЕННЫЙ ПОДАЮЩИЙ НАСОС | 2001 |

|

RU2269030C2 |

| Способ работы откачивающего насоса маслоагрегата турбореактивного двигателя (ТРД) и откачивающий насос маслоагрегата ТРД, работающий по этому способу, рабочее колесо откачивающего насоса маслоагрегата ТРД | 2017 |

|

RU2656523C1 |

| Способ работы нагнетающего насоса маслоагрегата турбореактивного двигателя (ТРД), нагнетающий насос и его рабочее колесо | 2017 |

|

RU2663783C1 |

| РОТОРНАЯ ГИДРО-ПНЕВМОМАШИНА | 2015 |

|

RU2627753C2 |

| ШЕСТЕРЕННЫЙ ГИДРОНАСОС | 2002 |

|

RU2210005C1 |

| ШЕСТЕРЕННЫЙ НАСОС ДЛЯ ПЕРЕКАЧКИ ЖИДКОСТИ | 2013 |

|

RU2536736C1 |

| ШЕСТЕРЕННЫЙ НАСОС С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ И ТРАНСПОРТНОЕ СРЕДСТВО, ИМЕЮЩЕЕ ШЕСТЕРЕННЫЙ НАСОС С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2016 |

|

RU2719005C2 |

| ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС | 2006 |

|

RU2304730C1 |

Изобретение может быть использовано в насосостроении. Шестеренный насос выполнен с внутренним зацеплением без промежуточного тела, в котором полое колесо смонтировано в беговом кольце с образованием кольцевой щели и вращается вместе с ним. Кольцевая щель разделена на взаимно уплотненные периферийные зоны, которые отделены друг от друга уплотнительными элементами. Уплотнительные элементы вставлены в полости, в которых они имеют возможность перемещения в окружном направлении и могут уплотнять полости относительно друг друга. Упрощается конструкция. 8 з.п. ф-лы, 14 ил.

| DE 4421255 C1, 29.06.95 | |||

| СПОСОБ ДЕМОДУЛЯЦИИ СИГНАЛА С АМПЛИТУДНОЙ МАНИПУЛЯЦИЕЙ СО СДВИГОМ И ДЕМОДУЛЯТОР СИГНАЛА С АМПЛИТУДНОЙ МАНИПУЛЯЦИЕЙ СО СДВИГОМ | 1999 |

|

RU2213425C2 |

| Устройство для поддержки листового материала при резке | 1981 |

|

SU963736A1 |

| US 4432712 A, 21.02.84 | |||

| Героторная регулируемая гидромашина | 1989 |

|

SU1687878A1 |

Авторы

Даты

1999-12-27—Публикация

1996-08-30—Подача