Изобретение относится к машиностроению, в частности к насосам для перекачивания жидкостей различной вязкости, газов, создания вакуума, а также к силовым элементам гидроприводов - гидромоторам, гидронасосам.

В объемных гидромашинах роторного типа в создании потока рабочей среды и придания ему напора (давления) участвуют вытеснители, принцип функционирования которых сводится либо к изменению межлопаточного объема при вращении ротора за счет архитектуры корпуса, либо к слиянию нескольких потоков в результирующий, также за счет соответствующей формы корпуса и при наличии экранирующих (запирающих) пластин, либо собственно к непосредственному вытеснению жидкости, например, зубьями зубчатых колес.

В известной ротационно-пластинчатой машине (SU 1687279, 1989, кл. F04C 2/344, 18/344), содержащей корпус, каналы подвода и отвода рабочей среды, ротор с радиальным пазом и размещенной в нем разделительной пластиной, на концах которой установлены подпружиненные вкладыши, выполнение корпуса с боковой внутренней поверхностью, ограниченной тремя цилиндрическими поверхностями, сопряженными между собой плоскостями, а также его эксцентричное расположение относительно ротора реализует схему вытеснения, обусловленную архитектурой его корпуса. Однако функционирование данной гидромашины предполагает повышенные износы трущихся поверхностей пластин и корпуса, низкую герметичность между напорными и всасывающими объемами, следовательно, малый ресурс, недостаточные технические возможности и низкую эффективность.

В известном двухроторном центробежно-шестеренном насосе наружного зацепления (а.с. СССР №209213, 1966, кл. F05G) с индивидуальными осевыми входными каналами, один из которых расположен со стороны приводного вала, и общим выходным каналом для жидкости, у которого каждая шестерня снабжена предвключенной крыльчаткой и одна из них связана с приводным валом, создание напорного потока обеспечивается вытеснителем, выполненным в виде зубьев зубчатых колес, попадающих в межзубовое пространство сопрягаемых колес. За счет возможности точного изготовления зубчатых венцов каждого из зубчатых колес в насосах этого класса достигаются высокие давления, они просты и сравнительно дешевы. Однако у шестеренных насосов наружного зацепления в преобразовании энергии вращения шестерни в гидравлическую форму потока рабочей среды участвует лишь часть каждого из зубчатых колес, остальное пространство является не производящим, паразитным. Следовательно, рассматриваемый тип насоса характеризуется большими удельными габаритными размерами и низкой удельной подачей. Кроме того, он не может работать раздельно в каждом из указанных в его названии режимах.

Известен шестеренный насос с внутренним зацеплением (SU 1267049, 1983 г., кл. 4F04C 2/08), содержащий шестерню с внутренними зубьями, установленную с возможностью вращения в корпусе, и сопряженную с ней с образованием рабочих камер шестерню с внешними зубьями, неподвижно установленную на валу, торцовый распределитель с распределительными каналами, соединенными каналами с рабочими камерами, золотник, сообщающий распределительные окна с каналами подвода и отвода рабочей жидкости, торцовые крышки, торцовый уплотнительный компенсатор.

В указанном устройстве путем совмещения в одном и том же объеме двух зубчатых колес почти в два раза уменьшены габариты за счет исключения нефункционального паразитного пространства, или можно повысить эксплуатационные показатели в прежних габаритах. Но наряду с существенными преимуществами данное техническое решение не позволяет транспортировать рабочие среды с твердыми включениями по причине их заклинивания в зацеплении, а также оно имеет сложную систему подведения и отведения рабочей среды от рабочих камер.

В планетарно-роторной шестеренной гидромашине (SU 1352094, 1985 г., кл. F04C 2/08), содержащей статор, выполненный в виде зубчатого обода внутреннего зацепления, ротор с внешними зубьями, соединенный с рабочим валом с помощью карданного вала и эксцентрично размещенный в статоре с эксцентриситетом, равным полуразности диаметров делительных окружностей шестерен статора и ротора, торцовый распределитель рабочей жидкости с распределительными окнами, выполненный в виде установленного соосно статору диска, связанного с помощью кривошипа с ротором, серповидный вкладыш, закрепленный на торцовой поверхности диска и установленный в полости, образованной радиальными поверхностями вершин зубьев статора и ротора.

В рассматриваемой конструкции серповидный вкладыш разделяет напорную и всасывающую полости и существенно упрощает систему герметизации, что позволяет снизить требования к изготовлению вытеснителей, то есть зубьев статора и ротора. Однако это устройство также неработоспособно на жидкостях, содержащих твердый компонент, а также на газах ввиду недостаточной герметизирующей способности.

Частично вышеуказанные недостатки устранены в известном компрессоре-экспандере, содержащем корпус с выполненными в нем расточками и с установленными в расточках корпуса по меньшей мере одним центральным и по меньшей мере одним боковым роторами, роторы установлены с возможностью вращения в подшипниках, корпус имеет полости впуска и выпуска рабочей среды, сообщающиеся с расточками корпуса через порты впуска и выпуска, роторы имеют винтовые зубья, находящиеся во взаимном зацеплении и составленные из участков кривых, образующих профили зубьев, ножка и головка профиля зуба каждого из роторов граничат между собой в точках обкатывания роторов без скольжения, причем центральный ротор имеет зубья, состоящие в основном из головки зуба выпуклой формы, а боковой ротор имеет зубья, состоящие в основном из ножки зуба вогнутой формы, поверхности зубьев роторов и расточек корпуса выполнены таким образом, что между названными поверхностями образуются рабочие полости, а по линиям контакта зубьев роторов между собой и по линиям контакта вершин зубьев роторов по корпусу образуются переменные зазоры, при этом оси вращения центрального и бокового роторов пересекаются в центральной точке, внутренние торцы роторов и прилегающая поверхность корпуса выполнены в форме участков сферической поверхности с центром в центральной точке; внешние торцы роторов и прилегающая поверхность корпуса выполнены в форме участков сферической поверхности с центром в центральной точке; порты впуска и выпуска рабочей среды непосредственно примыкают к внешним и внутренним сферическим поверхностям корпуса (см. GB 981482 А, 27.01.1965, кл. F04C 18/16).

Однако наряду с повышенными герметизирующими свойствами рассматриваемое устройство характеризуется значительной осевой протяженностью и малыми относительными размерами проходных сечений.

Известен насос для перекачивания вязких волокнистых гидросмесей (SU 1035289, 1982, кл. F04C 2/08), содержащий корпус с торцовыми крышками, в расточках которого размещены рабочие шестерни внешнего зацепления с несимметричным профилем зубьев, снабженные уплотнительными элементами, и синхронизирующие шестерни с симметричным профилем зубьев, установленные в цапфах с противоположных сторон (выбран в качестве прототипа).

Обеспечение проходной способности для волокнистых включений достигается в этой конструкции за счет дополнительного рабочего объема, получаемого вследствие удаления тыльной части зуба (вытеснителя), следовательно, это устройство можно отнести к разряду конструкции, обеспечивающей увеличенные параметры результирующего потока за счет слияния нескольких потоков с присутствием экранирующих элементов в виде оставшихся частей зубьев. При этом данное устройство просто по конструкции, то есть недорого в изготовлении и эксплуатации.

Однако оно обладает недостатками вышеперечисленных конструкций, то есть неработоспособно на гидросмесях, содержащих твердые кусковые включения, а также на газообразных рабочих средах. Оно также имеет увеличенные габариты в радиальном направлении вследствие наличия нефункционального паразитного объема, занимаемого одним из зубчатых колес.

Кроме того, при эксплуатации этого насоса, особенно на абразивных смесях, имеет место постепенный общий износ рабочих поверхностей несимметричных зубьев, который можно было бы компенсировать созданием упругого прижимающего усилия между рабочими поверхностями зубьев, а в известной конструкции не предусмотрено ни упругого поджатия, ни коррекции взаимного положения несимметричных зубьев.

Другим недостатком прототипа являются его ограниченные технологические возможности, хотя это устройство могло бы работать не только в режиме объемного насоса, а также и в других качествах, например в режиме вихревого насоса, компрессора и т.д.

Роторные гидро-пневмомашины имеют широкое использование как в различных отраслях индустриальной сферы, так и в обиходе людей. Однако их эксплуатационные показатели на сегодняшний день еще низкие, что, с одной стороны, обуславливает недостаточную эффективность и объемы применения в промышленности. Помимо этого, громоздкие массогабаритные показатели этих устройств ограничивают их использование в авиации и космонавтике, недостаточная надежность часто вообще исключает их применение в военной технике. Низкая экономичность рабочего процесса таких устройств обуславливает и низкую конкурентную способность на рынке реализации.

С другой стороны, в таких сферах, как садоводство, сельское хозяйство, эти гидромашины могли бы быть использованы как энергетические установки для механизированного и ручного водоснабжения, в качестве безмоторных водоподъемных установок, турбин для малых рек, вакуумных машин для доильных аппаратов, компрессоров для очистки зерна, однако в силу настоящего их несовершенства использование также ограничено. Для этого следует повышать экономичность работы этих устройств, снижать массогабаритные характеристики и стоимость.

Другим перспективным направлением исполнения роторных гидро-пневмомашин является придание им свойства многофункциональности, поскольку ограниченные технологические возможности, заданные им как специальным устройствам, существенно снижают их потребление и обуславливают высокую цену изготовления. С другой стороны за счет возможности использования одного устройства путем незначительной переналадки в качестве нескольких устройств, выполняющих различные функции (насос, вакуум-насос, компрессор, гидро- или пневмопривод), потребители могут существенно снижать финансовые затраты на приобретение одного изделия вместо нескольких. Особенно это важно при механизации процессов в быту, что значительно расширит рынок продаж таких устройств. Кроме того, при производстве однотипных устройств можно реализовать принцип унификации и, следовательно, повышать серийность производства, что может значительно снизить стоимость и повысить доступность для потребителей со средним и низким уровнем доходов.

Для реализации такого подхода нужно всего лишь выявить в устройстве дополнительные скрытые способности и реализовывать их конструктивно. У роторных гидро-пневмомашин потенциал возможностей для реализации обширный.

Следует также отметить, что согласно объективным законам развития техники следующим этапом производства машин является этап создания адаптирующихся к условиям и поставленным задачам устройств-роботов путем дополнения механической части искусственным интеллектом. Следовательно, необходимо уже сейчас производить такие механизмы и устройства, которым присущи вариантность, возможность перевоплощения либо путем изменения режима рабочего процесса, либо путем незначительной конструктивной подналадки. При этом их рабочие процессы должны быть совершенны, а массогабаритные показатели минимальны.

Задачей изобретения является уменьшение габаритов устройства, повышение его функциональных показателей и расширение технологических возможностей.

Для достижения поставленной задачи в известном насосе для перекачивания вязких волокнистых гидросмесей, содержащем корпус с торцовыми крышками, в расточках которого размещены ведущая и ведомая рабочие шестерни, состоящие из полой ступицы и центрального диска с размещенными на его периферии зубьями с несимметричным профилем, имеющими лицевую и тыльную поверхности, а также связанные с рабочими шестернями и концентрично им на валах синхронизирующие шестерни с симметричным профилем зубьев, каналы подвода-отвода рабочей жидкости, уплотнительные элементы, рабочие и синхронизирующие шестерни выполняются коническими и каждая из двух пар одноименных шестерен образуют аксиальные передачи с пересекающимися в одной точке осями вращения, причем между рабочей и синхронизирующей шестернями образована кинематическая связь, содержащая фиксирующий и упругий элементы, при этом два канала подвода-отвода расположены на корпусе в зоне максимального перекрытия зубьев рабочих шестерен, а два других - в зонах начала сцепления зубьев, каналы подвода-отвода расположены на периферии корпуса и снабжены запорной аппаратурой.

При этом:

- упругий элемент в кинематической связи между рабочей и синхронизирующей шестернями представляет из себя механизм упругой связи, содержащий пружину, связывающую полую ступицу рабочей шестерни с соответствующей синхронизирующей шестерней через подвижную в осевом направлении втулку с вилкой управления механизмом упругой связи, соединенную с валом синхронизирующей шестерни винтовой связью, выполненной в виде винтового паза вала, охватывающего выступ на внутренней цилиндрической поверхности втулки;

- вилка управления механизмом упругой связи размещена во внешнем окружном пазу полой втулки механизма упругой связи и связана с устройством ее осевого перемещения и стопорения, выполненным в виде шпильки, одним концом закрепленной на корпусе, а другим, сквозь проушину вилки управления механизмом упругой связи, - с гайками натяжения и стопорения;

- фиксирующий элемент в кинематической связи между рабочей и синхронизирующей шестернями представляет из себя один или группу подпружиненных стержней, расположенных равномерно по окружности вокруг вала синхронизирующей шестерни, с одной стороны соединенных с подвижной в осевом направлении втулкой с вилкой управления механизма фиксации, далее проходящих параллельно валу сквозь втулку механизма упругой связи, с возможностью размещения в глухих продольных отверстиях, выполненных в полой ступице рабочей шестерни;

- вилка управления фиксации размещена во внешнем окружном пазу втулки механизма фиксации и связана с устройством ее осевого перемещения и фиксации, выполненным в виде винтовой осевой тяги, одним концом закрепленной на вилке, а другим - соединенной с гайкой, размещенной в поперечном винтовой осевой тяге пазу корпуса;

- каналы подвода-отвода, находящиеся в зонах начала сцепления и максимального перекрытия зубьев, могут быть размещены в корпусе на малых радиусах, соответствующих началу зубьев рабочих шестерен, и проложены через среднюю часть корпуса между расточками рабочих шестерен;

- на секторах корпуса от зоны максимального перекрытия зубьев рабочих шестерен до зоны начала их сцепления корпус снабжен дополнительными каналами подвода-отвода, отстоящими друг от друга в окружном направлении через интервал, не превышающий шаг зубьев рабочих шестерен, и соединенными с коммутирующим устройством, обеспечивающим различные варианты их открытия и соединения между собой;

- на внутренней периферийной части корпуса в окружном направлении от зоны начала сцепления зубьев до места, отстоящего от зоны максимального перекрытия зубьев во встречном направлении на величину шага лопастей рабочих шестерен, произведена выборка с образованием канала;

- в зоне расцепления зубьев рабочих шестерен отсутствует периферийный участок корпуса и установлен вентилятор, к патрубку, размещенному в зоне начала сцепления зубьев рабочих шестерен, подведен топливопровод, соединенный с топливным баком через насос высокого давления, а в патрубках, расположенных в зоне максимального перекрытия зубьев, установлены запальные устройства в виде автомобильной свечи зажигания;

- вентилятор заключен в сквозной кожух, охватывающий корпус, при этом корпус и сквозной кожух имеют охлаждающее оребрение;

- толщина зубьев в пределах шага в каждой из рабочих шестерен принимает свое значение из условия того, что для зацепляющихся зубьев сумма их толщин не превышает величину шага;

- число зубьев в каждой из рабочих шестерен принимает различные значения при условии того, что число зубьев синхронизирующих шестерен равно или превышает в целое число раз число зубьев соответствующих рабочих шестерен;

- контур зубьев, определяемый фигурой меридионального сечения рабочих шестерен выполнен иди прямоугольной, или трапецеидальной, или многоугольной формы, а также или в виде окружности, или многоцентрового овала;

- уплотнительные элементы по контуру каждого зуба, определяемому фигурой меридионального сечения рабочих шестерен, выполнены или в виде канавок вдоль контура, или в виде канавок с помещенной в них набивкой, или в виде канавок с размещенными в них пружинными кольцами, повторяющими контур зуба в меридиональном сечении рабочих шестерен;

- пружинные кольца в поперечном сечении имеют Г-образный профиль с выходом его цилиндрической поверхности до контактирующих поверхностей зацепляющихся зубьев рабочих шестерен;

- уплотнительные элементы по контуру каждого зуба в меридиональном сечении рабочих шестерен выполнены в виде зубчатого венца как составной части каждой из рабочих шестерен, изготовленного из магнитного материала с каналами по контуру, заполненными ферромагнитной жидкостью;

- каждый из окружных участков корпуса от зоны начала сцепления зубьев рабочих шестерен до зоны максимального их перекрытия снабжен катушкой индуктивности с источником электрического питания, создающего вращающееся магнитное поле;

- уплотнительные элементы в сопряжении лицевой и тыльной поверхностей зацепляющихся зубьев рабочих шестерен выполнены в виде лабиринтного соединения каждой пары зацепляющихся зубьев, образованного сопрягаемыми гребенками, каждая из которых набрана из меридиональных секторов, повторяющих форму зуба в меридиональном сечении своей рабочей шестерни и установленных с шагом, превышающим сумму толщин двух элементов зубьев в окружном направлении;

- уплотнительные элементы в зацеплении лицевой и тыльной поверхностей зубьев рабочих шестерен выполнены в виде сопряжения лицевой и тыльной поверхностей каждой пары зацепляющихся зубьев, по крайней мере, по двум линиям-образующим в процессе поворота этих шестерен;

- каждая лицевая и тыльная сопрягаемые поверхности зубьев рабочих шестерен образованы движениям соответствующих кромок вершин зубьев, закономерность траектории каждой из которых определяется углом наклона осей вращения, диаметрами и высотой зуба рабочих шестерен, причем кромкой для образования лицевой поверхности ведущей шестерни является тыльная кромка вершины зуба ведомой рабочей шестерни, кромкой для образования тыльной поверхности ведомой рабочей шестерни является лицевая кромка вершины зуба ведущей рабочей шестерни;

- уплотнительные элементы в радиальном направлении между диском и средней частью корпуса, диском и крышкой выполнены в виде лабиринтного соединения, или войлочной набивки, или магнитожидкостного уплотнения по окружности концентричной оси соответствующей рабочей шестерни;

- уплотнительные элементы между диском и средней частью корпуса, диском и крышкой размещены с контактом по уплотнениям, охватывающим контур каждого зуба, определяемый фигурой меридионального сечения рабочих шестерен;

- уплотнительный элемент между диском и средней частью корпуса, при исполнении зубьев рабочих шестерен в меридиональном сечении в форме окружности, выполнен в виде разомкнутого пружинного кольца, размещенного в клиновом пространстве между зубьями и диском каждой рабочей шестерни, с профилем сечения, повторяющим форму этого пространства и ограниченным цилиндрической поверхностью, касательной к внутренней поверхности торового объема, образованного контурами зубьев в меридиональном сечении.

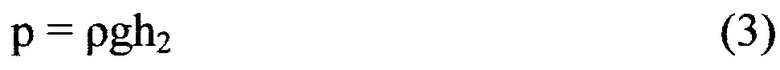

Выполнение рабочих шестерен коническими, с пересекающимися осями вращения, то есть в виде аксиальных передач, по отношению к прототипу позволяет, во-первых, уменьшить габариты устройства почти в двукратном размере. Во-вторых, обеспечивает более продолжительный путь при слиянии потоков рабочей жидкости в каждом из межзубовых пространств рабочих шестерен, размещенных в расточках корпуса, что дает возможность сократить гидравлические потери, обусловленные темпом изменения скорости рабочей среды. В-третьих, в этом случае можно достигнуть большей степени герметизации между всасывающими и напорными областями за счет увеличенного числа сопрягаемых зубьев между этими областями, что, с одной стороны, повысит эффективность устройства при работе на жидкостях, а с другой, позволит использовать его для работы на газообразных рабочих средах (фиг. 1).

Предлагаемое техническое решение имеет преимущества и перед аналогами. К примеру, по отношению к насосу с внутренним зацеплением (SU 1267049, 1983 г., кл. 4F04C 2/08) и к планетарно-роторной шестеренной гидромашине (SU 1352094, 1985 г., кл. F04C 2/08) в рассматриваемой конструкции может быть достигнута лучшая герметизация и более простой ценой за счет возможности размещения каналов подвода-отвода рабочей жидкости в средней части корпуса, между проточками под рабочие шестерни. В этом случае сохраняется возможность изготовления центрального диска рабочих шестерен цельным, что исключает объемные потери через него, то есть абсолютно герметизирует оба осевых направления роторной гидро-пневмомашины.

Образование между рабочей и синхронизирующей шестернями кинематической связи, содержащей фиксирующий и упругий элементы, позволяет создавать различные варианты взаимодействия зубьев рабочих шестерен и тем самым переводить режим работы устройства на более предпочтительный в складывающихся технологических условиях, причем даже во время рабочего процесса.

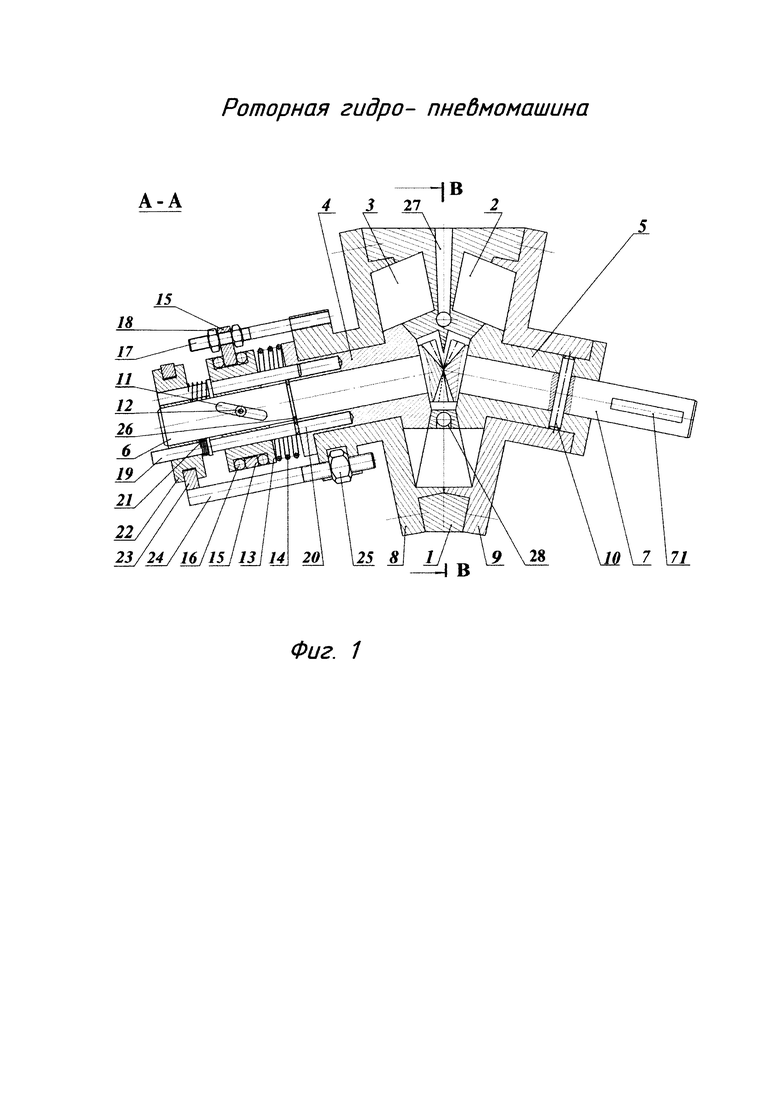

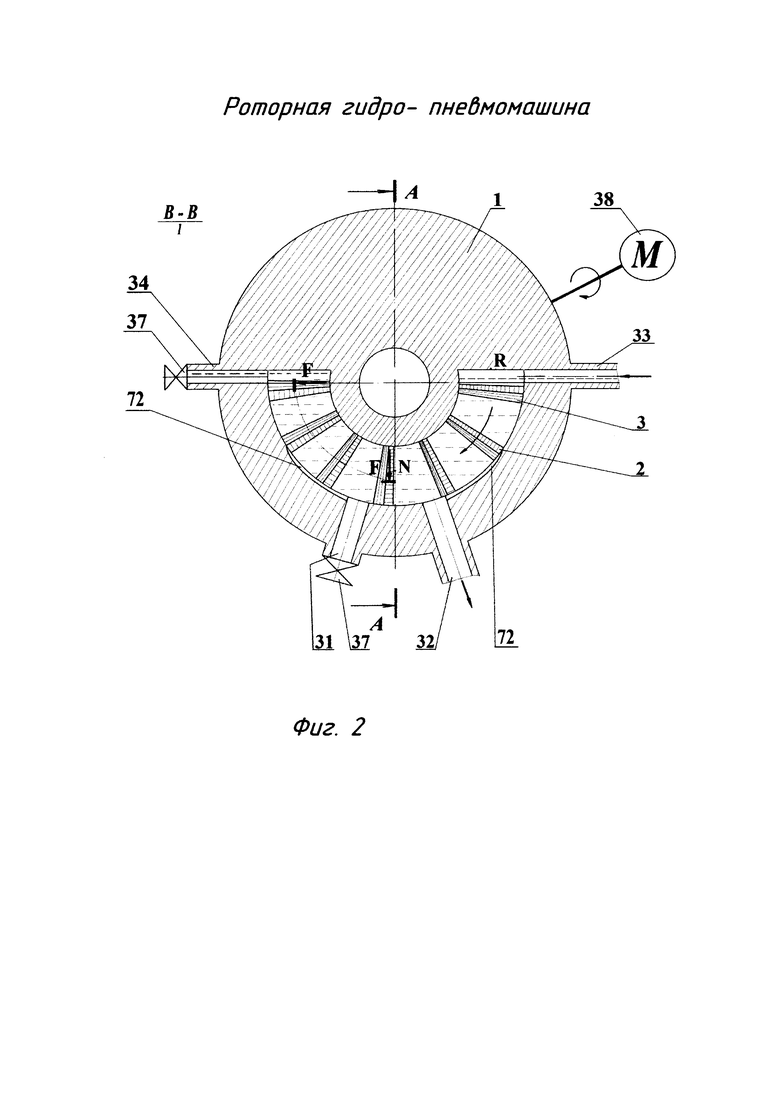

При сопряжении зубьев, получаемом при повороте одной из рабочих шестерен относительно ее синхронизирующей, образуется замкнутая область между каждой парой сопряженных зубьев рабочих шестерен, которая по мере их поворота относительно своих осей или уменьшается (режим работы насоса), или увеличивается (режим работы гидромотора). В этом случае роторная гидро-пневмомашина работает как объемная роторная (фиг. 2, фиг. 3).

Причем степень герметизации межзубовых пространств для объемного режима рабочего процесса зависит от величины усилия взаимного прижатия зубьев. В случае, когда сила прижатия не превышает гидростатическую силу давления в межзубовом пространстве, условие герметичности не выполняется. В прототипе вообще не предусмотрено упругое поджатие зубьев, подразумевается, что в этом случае герметичность обеспечивается точностью изготовления сопрягаемых пар. Однако, во-первых, это условие предъявляет очень высокие требования к изготовлению и к точности размещения рабочих шестерен. Во-вторых, по мере эксплуатации сопрягаемые пары изнашиваются, что снижает показатели качества устройства.

В предлагаемом техническом решении предусмотрено как само поджатие зубьев зацепляющихся рабочих шестерен друг к другу в окружном направлении, так и его регулировка, причем во время рабочего процесса. Регулировка степени поджатия зубьев дает возможность задавать его необходимый уровень, что исключит затраты мощности на преодоление усилий от излишнего воздействия зубьев друг на друга, а также в значительной степени уменьшит износы. Возможность регулировки поджатия во время работы позволяет по обратной связи в виде оценки показаний приборов выбрать наиболее рациональные натяги и с наименьшей трудоемкостью.

Упругий элемент в кинематической связи между рабочей и синхронизирующей шестернями представляет из себя механизм упругой связи и выполнен в виде пружины, связывающей полую ступицу рабочей шестерни с соответствующей синхронизирующей шестерней через подвижную в осевом направлении втулку с вилкой управления механизмом упругой связи. Втулка соединена с валом синхронизирующей шестерни винтовой связью, выполненной в виде винтового паза вала, охватывающего выступ на внутренней цилиндрической поверхности втулки, что позволяет за счет осевого перемещения втулки ее одновременный поворот и изменение усилия на пружине, а значит, и на зацепляющихся зубьях рабочих шестерен. Осевое перемещение вращающейся вместе с валом и полой ступицей втулки осуществляется вилкой управления механизмом упругой связи, которая размещена во внешнем окружном пазу полой втулки механизма упругой связи и связана с устройством ее осевого перемещения и стопорения, выполненном в виде шпильки, одним концом закрепленной на корпусе, а другим, сквозь проушину вилки управления механизмом упругой связи, - с гайками натяжения и стопорения.

В итоге гайка натяжения за счет ее вращения наладчиком перемещает в осевом направлении вилку управления механизмом упругой связи, вилка перемещает втулку, которая при этом проворачивается относительно вала и создает усилие на пружине, следовательно, изменяет степень прижатия взаимодействующих зубьев рабочих шестерен. После этого требуемое прижатие зубьев фиксируется гайкой стопорения.

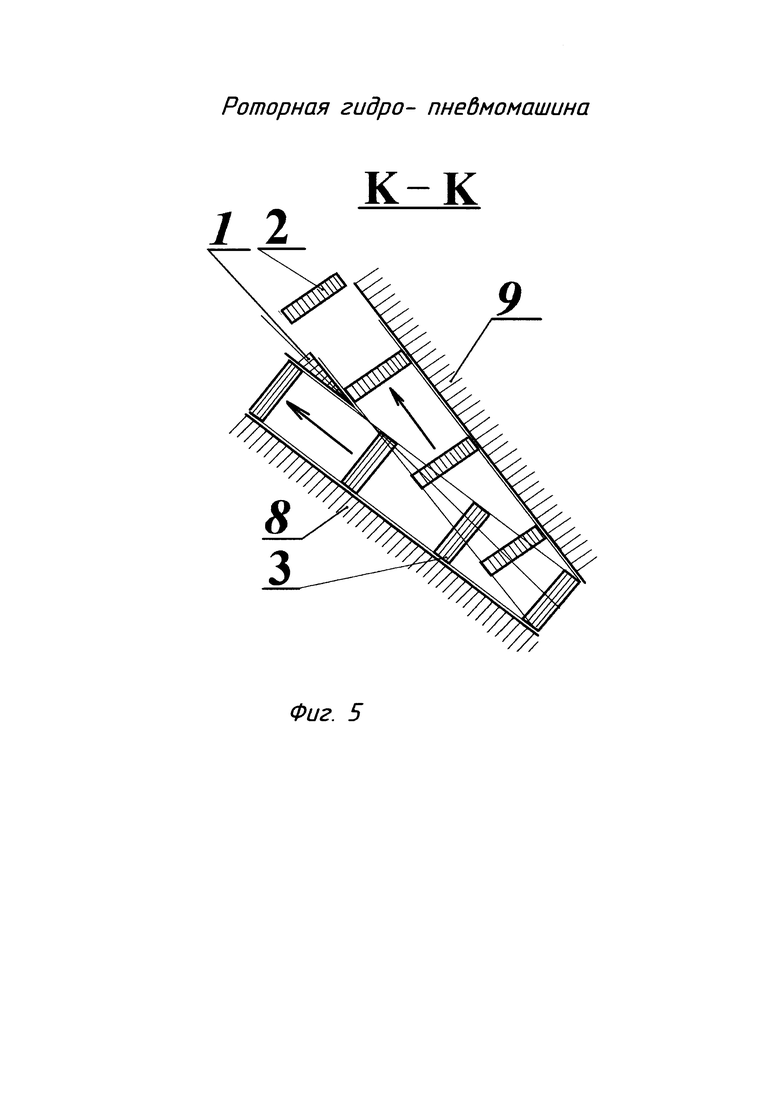

При расположении зубьев одной рабочей шестерни между зубьями другой рабочей шестерни с равными зазорами, по величине сопоставимыми с толщиной зубьев или большими их (фиг. 4, фиг. 5), роторная гидромашина работает либо как вихревой насос, либо как турбина, то есть по динамическому принципу за счет взаимодействия зубьев (лопастей) с потоком. Для таких рабочих процессов устройства соответствуют свои энергетические характеристики. Эти режимы могут быть целесообразны и сами по себе, и как переходные к другим режимам, например в период разгона.

Различные промежуточные относительные положения зубьев предполагают различные размеры проходов между каждыми двумя наиболее близкими зубьями от разных рабочих шестерен, следовательно, и разные гидравлические сопротивления. Это изменяет коэффициент быстроходности устройства в пределах диапазона, соответствующего варианту использования, то есть классу гидромашины (вихревой насос, турбина).

Для настройки зубьев рабочих шестерен устройства на различные относительные положения фиксирующий элемент в кинематической связи между рабочей и синхронизирующей шестернями выполнен в виде одного или группы подпружиненных стержней, расположенных равномерно по окружности вокруг вала синхронизирующей шестерни, с одной стороны соединенных с подвижной в осевом направлении втулкой, имеющей вилку управления механизма фиксации, далее проходящих параллельно валу сквозь втулку механизма упругой связи, с возможностью размещения каждого по отдельности в глухих продольных отверстиях, выполненных в ступице рабочей шестерни. Вилка управления механизмом фиксации размещена во внешнем окружном пазу втулки механизма фиксации и связана с устройством ее осевого перемещения и фиксации, выполненным в виде винтовой осевой тяги, одним концом закрепленной на вилке, а другим - соединенной с гайкой, размещенной в поперечном винтовой осевой тяге пазу корпуса.

В этом случае сначала осуществляется поворот втулки упругой связи (при ее продольном перемещении относительно вала синхронизирующей шестерни) до требуемого углового смещения, которое передается через пружину на полую ступицу рабочей шестерни и проворачивает ее на заданное относительное положение зубьев. Далее осевое перемещение вилки управления механизмом фиксации от вращения гайки, размещенной в поперечном винтовой осевой тяге пазу корпуса, вызывает осевое перемещение втулки. Втулка механизма фиксации перемещает с собой подпружиненные стержни, причем сквозь втулку механизма упругой связи. Одно из осевых отверстий на полой ступице рабочей шестерни совпадет с одним из стержней, и он разместится в этом отверстии. Таким образом, один из стержней жестко свяжет полую ступицу, втулку механизма упругой связи и вал синхронизирующей шестерни, то есть рабочую и синхронизирующую шестерни. Причем осевые отверстия расположены так, что при незначительном окружном смещении какой-то из группы стержней попадает в отверстия, то есть каждая пара стержень - осевое отверстие соответствуют определенной величине относительного смещения зубьев рабочих шестерен. Не попавшие в свое отверстие стержни отжимаются и за счет пружин удерживаются в отверстиях втулки механизма фиксации.

Четыре канала подвода-отвода рабочей жидкости также обеспечивают возможность многофункционального использования устройства. Так, при использовании двух каналов, расположенных в зоне максимального перекрытия зубьев, роторная гидро-пневмомашина может эксплуатироваться в качестве насоса, компрессора, при использовании двух односторонних каналов, то есть одного в зоне максимального перекрытия зубьев, а другого в зоне расцепления зубьев, роторная гидро-пневмомашина может эксплуатироваться в качестве вакуумнасоса, гидромотора, в зависимости от того, с приводом она работает или привод осуществляется от источника давления и расхода жидкости. При снабжении каждого из двух каналов, расположенных в зоне максимального перекрытия зубьев, парой обратных клапанов и возвратно-вращательном движении рабочих шестерен (фиг. 6) роторная гидро-пневмомашина может эксплуатироваться в качестве ручного насоса двухстороннего действия (каждый канал, расположенный в зоне максимального перекрытия зубьев, снабжен парой альтернативных обратных клапанов, связанных со всасывающим и нагнетательным трубопроводами).

Дальнейшим расширением технологических возможностей роторной гидро-пневмомашины является смещение каналов подвода-отвода, расположенных в зонах начала сцепления и максимального перекрытия зубьев, на малые радиусы, соответствующие расположению начала зубьев (фиг. 4). В этом случае устройство может эксплуатироваться в качестве водокольцевого насоса, возможности которого предполагают работу как на жидкостях, так и на газах, причем без трудозатрат на замену режима.

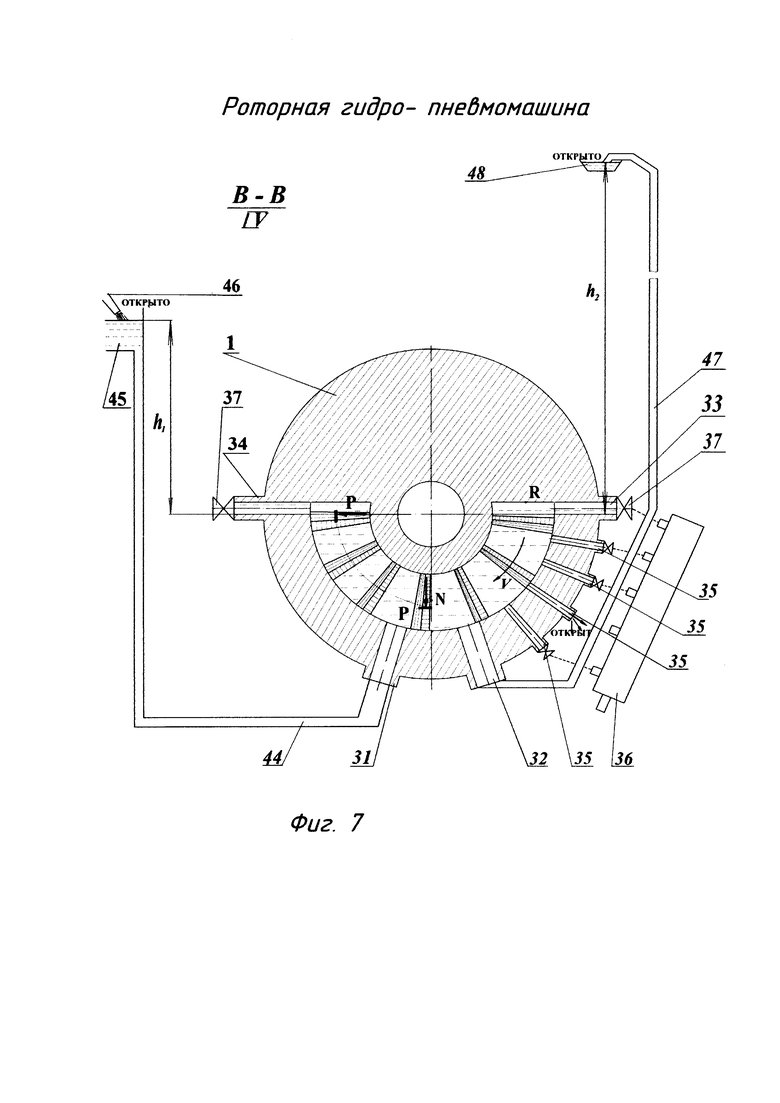

Кроме набора вышеперечисленных функций роторная гидро-пневмомашина может эксплуатироваться в качестве гдротрансформатора. Для этого на секторах корпуса от зоны максимального перекрытия зубьев рабочих шестерен до зоны начала их сцепления корпус снабжен дополнительными каналами подвода-отвода, отстоящими друг от друга в окружном направлении через интервал, не превышающий шаг зубьев рабочих шестерен, и соединенными с коммутирующим устройством, обеспечивающим различные варианты их открытия и соединения между собой (фиг. 7). В этом случае одна из симметричных частей роторной гидро-пневмомашины работает в качестве гидро- или пневмомотора и обеспечивает вращение рабочих шестерен, а вторая симметричная часть - в виде насоса или компрессора.

Создание приводного момента в гидромоторной части устройства осуществляется за счет того, что площадь каждой стенки замкнутой полости, образованной парой зубьев, всегда больше площади последующей стенки, образованной последующими зубьями рабочих шестерен. Следовательно, разность гидростатических усилий (фиг. 8), пропорциональная разности площадей первой и последующей стенок, будет создавать на каждой паре сопрягаемых зубьев момент на валу рабочих шестерен. Величина окружных усилий, а также и момента будет пропорциональна гидростатическому давлению в пространстве между зубьями.

Для того чтобы обеспечить вращение рабочих шестерен, необходимо, чтобы приводной момент от входного потока рабочей среды был больше момента, создаваемого давлением выходного потока, что можно достигнуть, сбросив часть рабочей среды во второй части цикла, то есть на второй симметричной половине. Из условия закона сохранения энергии

где Q1 и Q2 - расходы рабочей жидкости во входной и выходной магистралях гидротрансформатора;

h1 и h2 - напоры потоков во входной и выходной магистралях гидротрансформатора;

η - коэффициент полезного действия гидротрансформатора,

следует, что меньший выходной расход будет иметь большее давление, чем давление входного потока. Сброс части входного потока осуществляется путем открытия одного или нескольких дополнительных каналов подвода-отвода, отстоящих друг от друга в окружном направлении через интервал, не превышающий шаг зубьев рабочих шестерен, что обеспечивается настройкой коммутатора.

На этой конструктивной основе имеется возможность создания безмоторных водоподъемников из природных родников, имеющих перепад высот вниз по рельефу местности для размещения гидротрансформатора (фиг. 7). В этом случае воду из родника можно поднимать на высоту, превышающую местоположение водоисточника, однако чем высота подъема больше, тем меньшая доля входного расхода будет поднята. Высота поднятия будет настраиваться коммутатором за счет количества открытых каналов от зоны сцепления зубьев рабочих шестерен до зоны максимального их перекрытия.

Это мероприятие позволяет также повысить эффективность работы устройства на сжимаемых рабочих средах и обеспечить работоспособность на труднокипящих и трудносжимаемых жидкостях. При вращении рабочих шестерен (в режиме работы роторной объемной гидромашины) замкнутое пространство между каждой парой сопрягаемых зубьев меняет свой объем, что изменяет давление в этом пространстве и, в результате, создает окружное усилие, препятствующее вращению. Следовательно, на валу привода рабочих шестерен создается дополнительный момент сопротивления, снижающий эффективность рабочего процесса. Для устранения этого явления следует соединить между собой с помощью коммутатора часть каналов подвода-отвода рабочей среды начиная от зоны начала сцепления зубьев рабочих шестерен в направлении зон их максимального перекрытия. Следует оставить закрытыми столько каналов подвода-отвода, сколько образуют перемычку на корпусе, длина которой равна шагу зубьев рабочих шестерен. Тогда пространства между каждой парой сопрягаемых зубьев на нефункциональном участке будут сообщаться между собой, что обеспечит выравнивание давлений на сопрягающихся зубьях и исключение образования момента сопротивления. Сектор-перемычка, образованный закрытыми каналами подвода-отвода рабочей среды, будет без каких-либо помех выполнять свою функцию - перемещать объемы рабочей среды из области с одним давлением в другую область с иным, отличным от первой области давлением.

Более простым вариантом выполнения этой функции является объединение соединяемых каналов открытия-закрытия в виде выборки на внутренней периферийной части корпуса в окружном направлении от зоны начала сцепления зубьев до места, отстоящего от зоны максимального перекрытия зубьев во встречном направлении на величину шага лопастей рабочих шестерен, с образованием канала. Однако в этом случае теряется возможность поднастройки устройства под разные технологические задачи, то есть исключается универсальность его применения (фиг. 6).

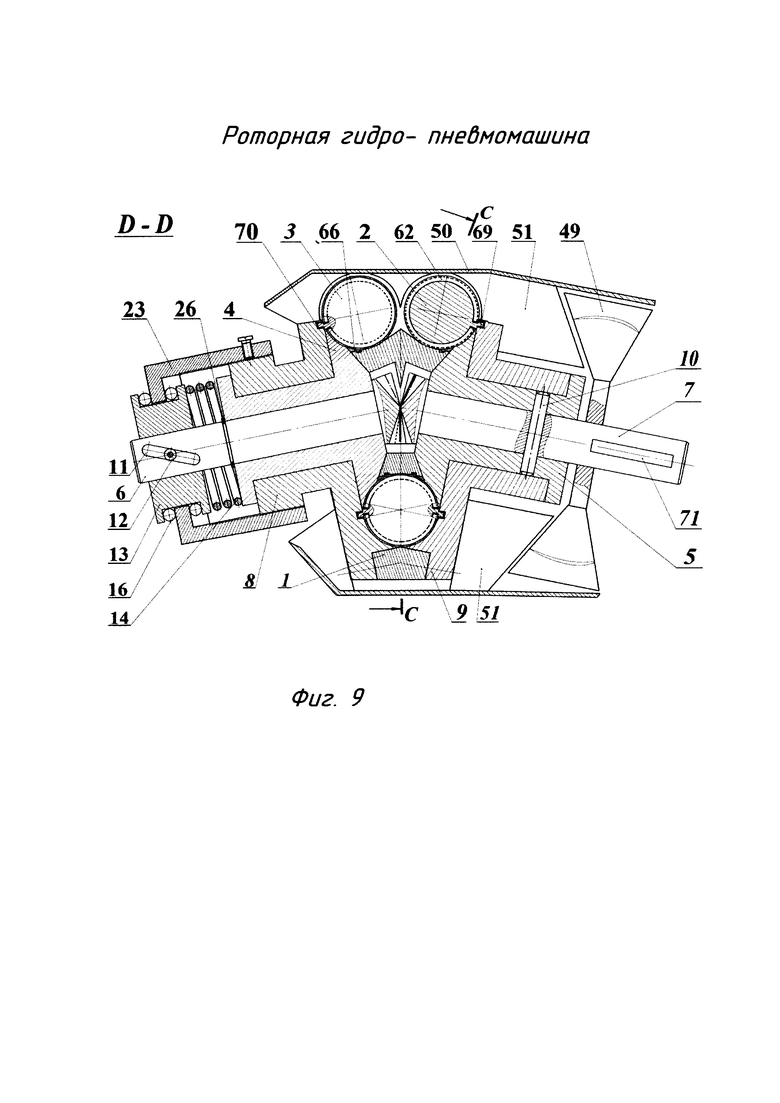

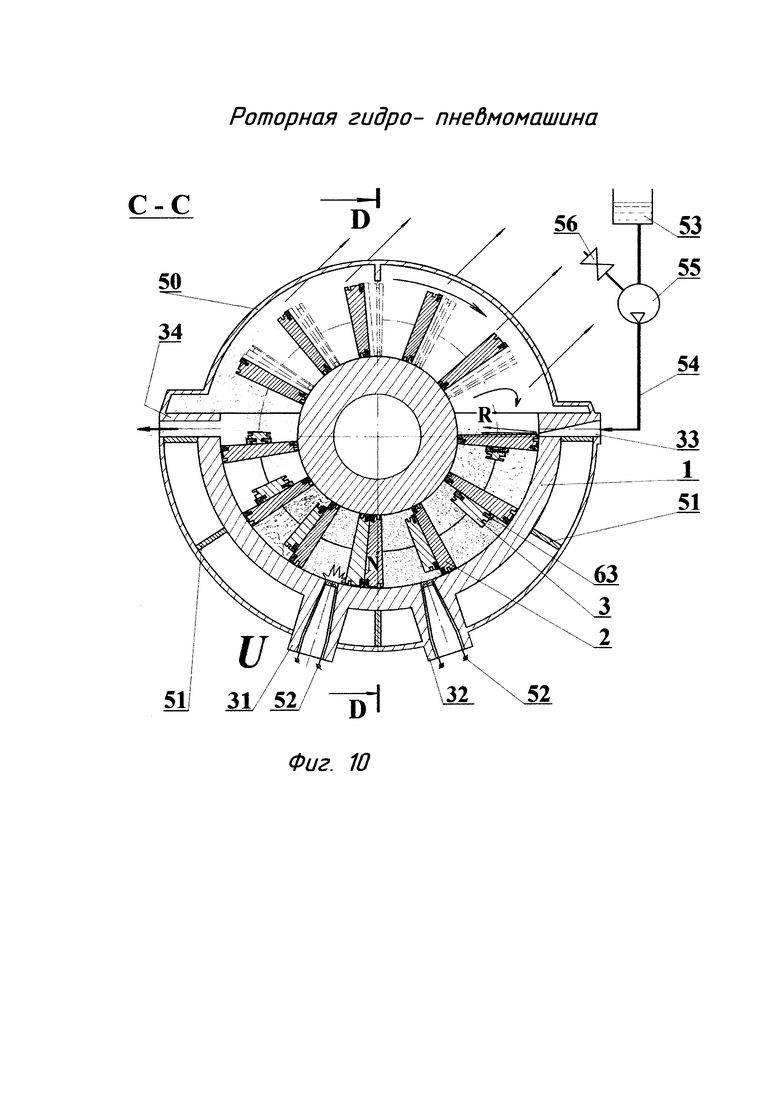

Другим направлением использования роторной гидро-пневмомашины является создание на ее основе двигателя внутреннего сгорания регулируемого принципа действия. Для этого в зоне расцепления зубьев рабочих шестерен удаляется периферийный участок корпуса и рядом устанавливается вентилятор, далее к патрубку, размещенному в зоне начала сцепления зубьев рабочих шестерен, подведен трубопровод, соединенный с топливным баком через насос высокого давления, а в патрубках, расположенных в зоне максимального перекрытия зубьев, установлены запальные устройства в виде автомобильной свечи зажигания (фиг. 9, фиг. 10).

В этом случае вращение рабочих шестерен на секторе слияния расточек корпуса вызовет:

- на участке с открытой частью корпуса происходит захват зубьями воздуха из атмосферы, подаваемого с небольшим избыточным давлением близко расположенным вентилятором (фиг. 10);

- впрыск в замкнутые объемы, образованные каждой парой сопряженных зубьев рабочих шестерен, топлива через канал подвода-отвода, расположенный в зоне начала сцепления зубьев рабочих шестерен;

- постепенное обжатие топливовоздушной смеси в замкнутых объемах, образованных каждой парой сопряженных зубьев рабочих шестерен;

- воспламенение запальным устройством топливовоздушной смеси в замкнутых объемах, образованных сопряженными зубьями рабочих шестерен. Воспламенение смеси может производиться в любом из каналов отвода-подвода, расположенных в зоне максимального перекрытия зубьев, в зависимости от требуемой величины опережения зажигания.

При движении каждого из замкнутых объемов, образованных сопряженными зубьями рабочих шестерен, на секторе расхождения расточек корпуса:

- сгорание заряда топлива в замкнутом объеме, нагрев продуктов сгорания, повышение давления;

- вращение рабочих шестерен за счет того, что суммарная площадь сопрягающихся зубьев рабочих шестерен в каждом замкнутом объеме по ходу вращения (фиг. 8) больше суммарной площади предыдущих сопрягающихся зубьев рабочих шестерен (расположенных против направления расхождения расточек корпуса);

- совершение работы по вращению сопрягаемых рабочих шестерен и преодолению полезного момента, приложенного к валам этих шестерен;

- выхлоп продуктов сгорания из каждого замкнутого объема во время прохождения им канала подвода-отвода, расположенного в зоне расцепления зубьев рабочих шестерен;

- вентиляция межзубового объема по мере прохождения им участка с удаленной частью корпуса от близко расположенного вентилятора;

- захват зубьями воздуха из атмосферы, подаваемым с небольшим давлением близко расположенным вентилятором.

Для того, чтобы не было повторного захвата продуктов сгорания во время безвозвратного наполнения межзубового объема воздухом вентилятор заключен в сквозной кожух, охватывающий корпус, что обеспечивает унос продуктов сгорания.

При этом корпус и сквозной кожух соединены продольными ребрами, которые будут также выполнять функцию отвода тепла.

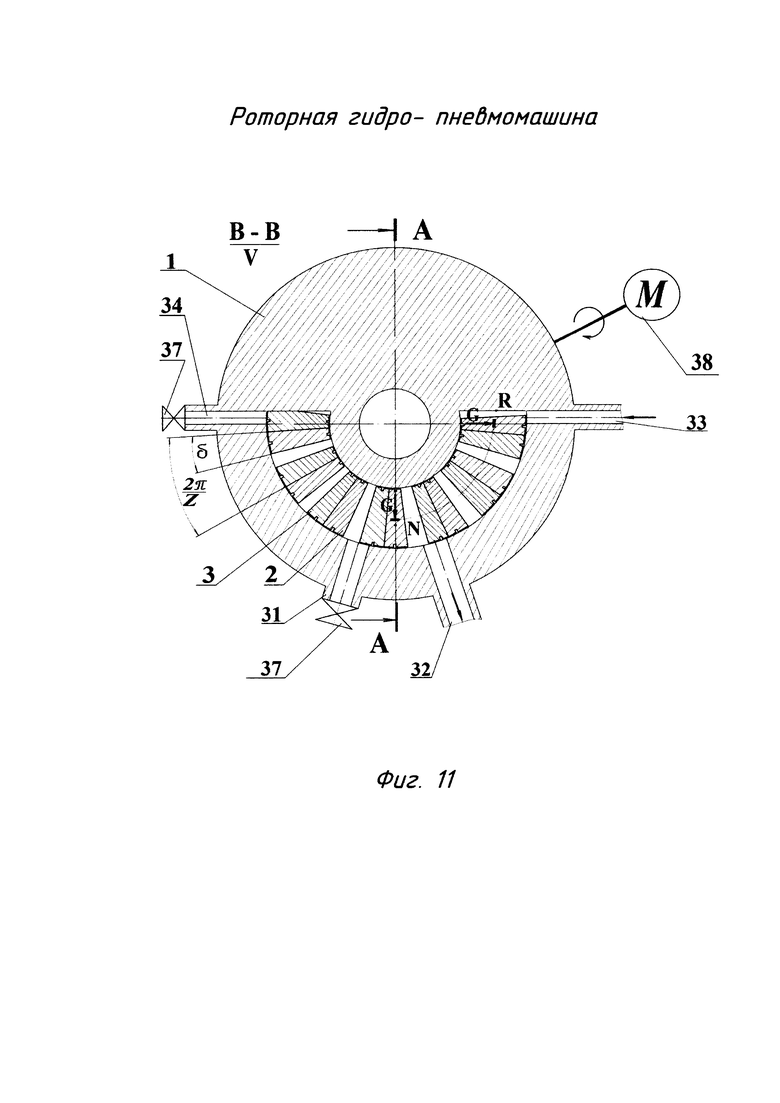

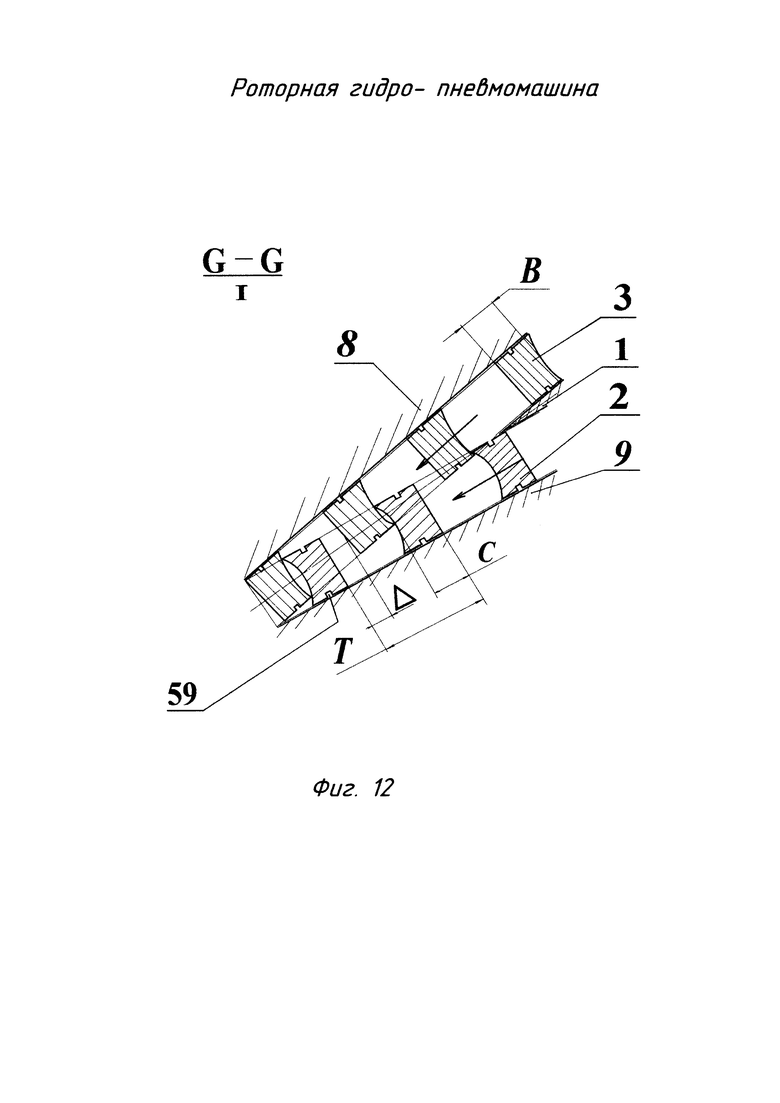

Для повышения степени сжатия топливовоздушной смеси толщина зубьев в пределах шага в каждой из рабочих шестерен может принимать свое значение, в сумме для зацепляющихся зубьев не превышающее величину шага (фиг. 11). Это условие позволяет часть замкнутого межзубового объема замещать материалом зуба, и в этом случае объем при слиянии расточек в корпусе уменьшится не в два раза, а в

где Т - шаг зубьев;

b - толщина зубьев в окружном направлении ведомой и ведущей шестерен (в данном случае согласно фиг. b=с),

что при b→Т обеспечит степень сжатия, равную ∞ (фиг. 12). Эта особенность важна и при функционировании устройства в качестве компрессора и вакуум-насоса - при небольших частотах вращения можно непосредственно получать высокое давление или глубокий вакуум.

При работе устройства на малосжимаемых средах целесообразно сопрягаемые зубья выполнять тонкими (фиг. 13).

Выполнение условия, что число зубьев в каждой из рабочих шестерен может принимать различные значения, дает возможность более широкого его использования. При разном числе зубьев в каждой из рабочих шестерен незначительно увеличиваются габариты, но на каждом из выходных валов, связанных с соответствующими рабочими шестернями, можно использовать свои, отличные друг от друга частоты вращения (фиг. 14). В рассматриваемом случае роторная гидро-пневмомашина одновременно выполняет функцию и мотора, и редуктора. Однако при этом должно выполняться условие синхронности вращения рабочих шестерен, что может быть достигнуто при числе зубьев синхронизирующих шестерен, равном или превышающим в целое число раз число зубьев соответствующих рабочих шестерен. Большее число зубьев на синхронизирующих шестернях создает лучшую плавность хода при их зацеплении, незначительная рассогласованность с зацеплением рабочих шестерен при этом может быть с гарантией компенсирована упругим элементом в кинематической связи между рабочими и синхронизирующими шестернями.

Исполнение контура зубьев, определяемого фигурой меридионального сечения рабочих шестерен, или прямоугольной, или трапецеидальной, или многоугольной формы дает возможность снизить стоимость изготовления устройства (фиг. 1). Токарные операции по прямолинейным образующим при изготовлении корпуса, крышек и рабочих шестерен являются более технологичными, не требуют повышенной квалификации станочников, выполняются с меньшим временем и затратами труда - изделие имеет меньшую стоимость. Однако угловатые профили и сопрягаемые поверхности труднее герметизировать. Следовательно, такую роторную гидро-пневмомашину целесообразно использовать на рабочих средах повышенной вязкости: нефтепродуктах, при производстве пластмасс, реже при перекачивании воды.

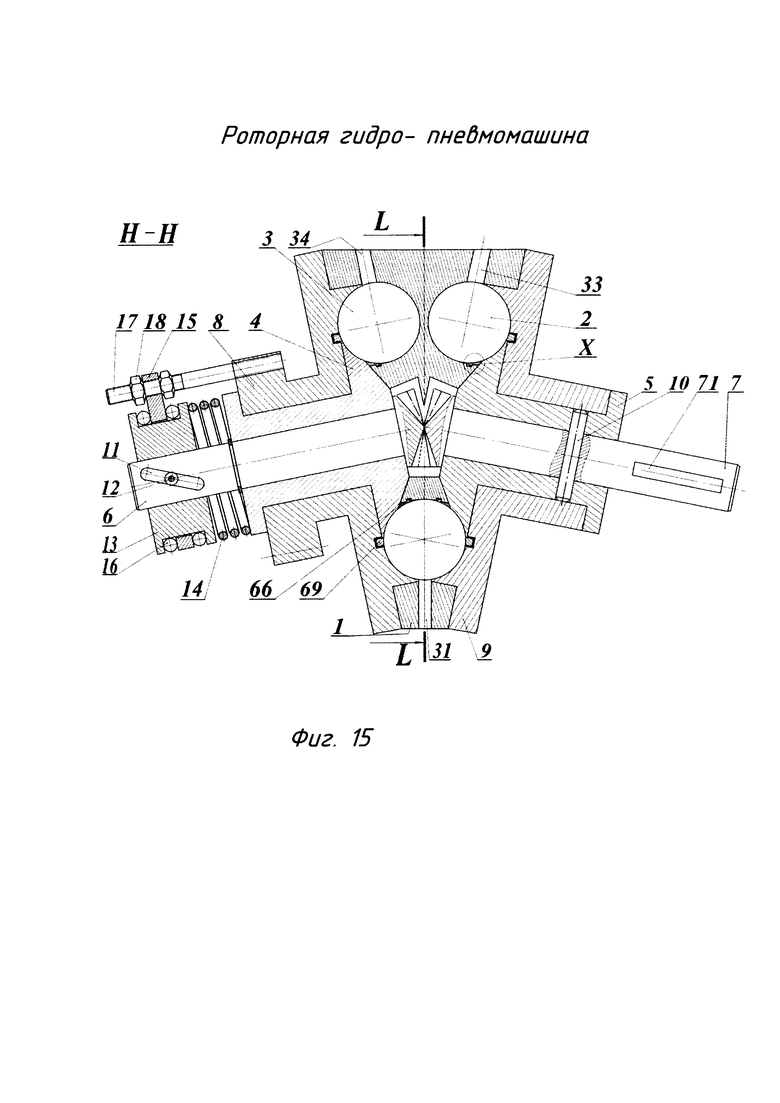

Исполнение контура зубьев, определяемого фигурой меридионального сечения рабочих шестерен, в виде окружности или многоцентрового овала позволяет более надежно обеспечить герметизацию подвижных сопряжений, например, хорошо отработанными способами поршень-гильза (фиг. 15). В этом случае такую роторную гидро-пневмомашину целесообразно использовать на газообразных рабочих средах.

В качестве уплотнительных элементов по контуру каждого зуба, определяемому фигурой меридионального сечения рабочих шестерен, предлагается:

- просто канавка или несколько канавок вдоль контура (фиг. 17), в этом случае увеличивается гидравлическое сопротивление перетоку рабочей среды через сопрягаемый зазор и интенсивность перетока снижается пропорционально числу канавок, величине зазора. Однако при таком способе герметизации полностью устранить переток через зазор невозможно;

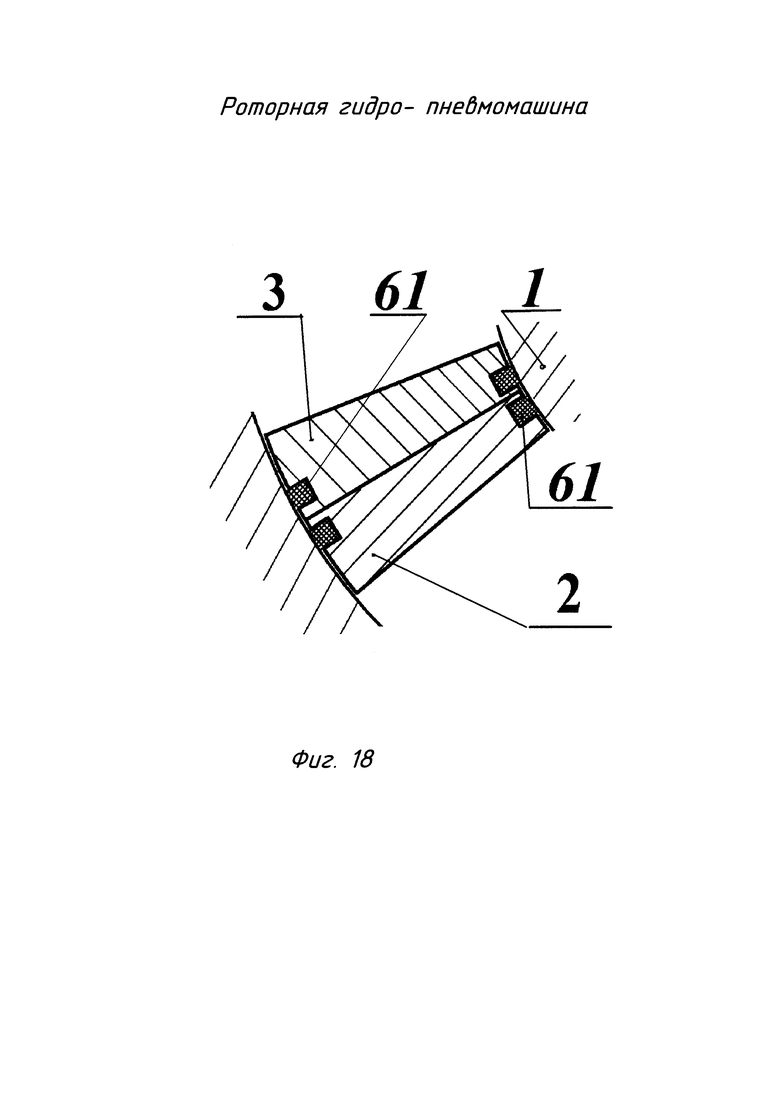

- канавки с помещенной в них набивкой (фиг. 18) в значительной степени способны предотвратить протечки через зазор, однако поджатие набивки создает дополнительные сопротивления относительному перемещению элементов уплотняемого узла, это уплотнение недолговечно и не способно выдерживать высокие перепады давлений;

- уплотнение в виде канавок с размещенными в них пружинными кольцами, повторяющими контур зуба в меридиональном сечении рабочих шестерен, лишено вышеперечисленных недостатков. Оно на протяжении многих лет в значительной степени усовершенствовано, освоено производством. Но все же оно тоже полностью не лишено недостатков, прежде всего связанных с контактом колец о герметизирующую поверхность, что вызывает износы, необходимость в техническом обслуживании и т.д.

При этом для согласования герметизирующих мероприятий по боковому контуру и по сопрягаемым поверхностям зацепляющихся зубьев целесообразно цилиндрические поверхности пружинных колец продолжить до контактирующих поверхностей зацепляющихся зубьев рабочих шестерен с образованием колец с Г-образным профилем (фиг. 19);

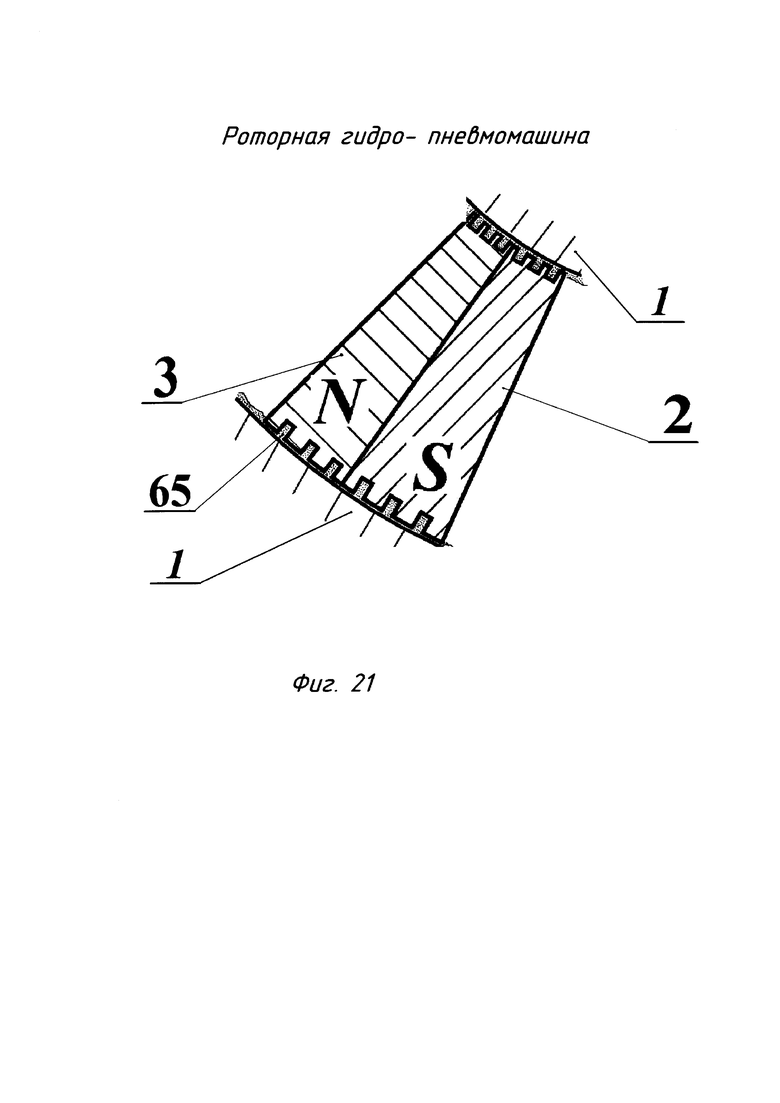

- уплотнение в виде зубчатого венца (фиг. 20) как составной части каждой из рабочих шестерен, изготовленного из магнитного материала с каналами по контуру, заполненными ферромагнитной жидкостью (фиг. 21), является более прогрессивным техническим решением, поскольку в сопряжении отсутствует непосредственный контакт деталей машин, следовательно, нет сопротивлений и износов, достигается высокая эффективность функционирования уплотняемого узла в целом. Незначительные потери ферромагнитной жидкости можно пополнять в автоматическом режиме, что существенно снижает эксплуатационные затраты;

- снабжение каждого из окружных участков корпуса от зоны начала сцепления зубьев рабочих шестерен до зоны максимального их перекрытия катушкой индуктивности с источником электрического питания позволяет более эффективно удерживать магнитными полями (постоянного магнита-зубчатого венца и управляемой катушки индуктивности) ферромагнитные частицы, которые и создают препятствия перетоку газов и жидкостей через уплотняемый зазор (фиг. 22). Эффективность этого способа герметизации повысится, если магнитное поле от катушки будет вращаться в направлении вращения рабочих шестерен.

Уплотнительные элементы в сопряжении лицевой и тыльной поверхностей зацепляющихся зубьев рабочих шестерен обеспечивают герметизацию межзубовых замкнутых объемов друг от друга, что обеспечивает поддержание заданного перепада давлений между напорной и всасывающей областями. В качестве уплотнительного элемента для этого случая может быть использовано лабиринтное соединение каждой пары зацепляющихся зубьев, образованное сопрягаемыми гребенками, каждая из которых набрана из меридиональных секторов, повторяющих форму зуба в меридиональном сечении своей рабочей шестерни и установленных с шагом, превышающим сумму толщин двух элементов зубьев в окружном направлении (фиг. 17). Такой прием герметизации увеличивает гидравлическое сопротивление перетокам рабочей жидкости, уменьшая его величину. Рабочая жидкость в этом случае проходит длинный узкий лабиринт, что снижает ее скорость, но не исключает переток полностью, что является существенным обстоятельством при работе на маловязких жидкостях и газах.

Исключить переток вообще или снизить его в еще большей степени возможно при полном перекрытии канала, то есть при контакте лицевой и тыльной поверхностей взаимодействующих зубьев. Гарантированный контакт сопряжения лицевой и тыльной поверхностей каждой пары зацепляющихся зубьев возможен, по крайней мере, по двум линиям-образующим в процессе поворота этих шестерен. Одной из образующих, которая будет гарантированно контактировать с лицевой поверхностью ведущей шестерни, является тыльная кромка вершины зуба ведомой рабочей шестерни. Другой образующей, которая будет гарантированно контактировать с тыльной поверхностью ведомой рабочей шестерни, является лицевая кромка вершины зуба ведущей рабочей шестерни (фиг. 11).

При формообразовании эти кромки двигаются по закономерности, определяемой углом наклона осей вращения, диаметрами и высотой зуба рабочих шестерен.

Вышерассмотренное формообразование сопрягаемых поверхностей взаимодействующих рабочих шестерен подходит для образования линейчатых поверхностей, то есть оно предполагает, что кромки-образующие являются прямыми линиями, проведенными из центра пересечения осей рабочих шестерен. Для случая, предполагающего не прямые кромки вершин зуьев рабочих шестерен, например для круглой формы, следует представить профиль зуба в виде многоугольника. Кривая-образующая станет ломаной линией, и далее для каждой из вершин этой линии следует построить траекторию движения и полученную сетку охватить лекальной поверхностью.

Установка уплотняющих элементов по окружностям, концентричным соответствующим рабочим шестерням, между диском и средней частью корпуса, диском и крышкой предупреждает переток рабочей среды из одного межзубового объема в соседний межзубовый объем через торцовые пазухи между диском и элементами корпуса в обход уплотнительных элементов по контуру зуба рабочих шестерен в меридиональной плоскости. При этом для обеспечения полной герметизации эти уплотнения размещены с перекрытием по каждому уплотнению, охватывающему контур зуба в меридиональном сечении рабочих шестерен (фиг. 9, фиг. 15). В этом случае они создадут непрерывную линию уплотнения.

По конструктивному исполнению уплотнения могут быть выполнены аналогично вышерассмотренным - в виде лабиринтного соединения соседних элементов, или в виде войлочной набивки, или в виде магнитожидкостного уплотнения. Преимущества и недостатки каждого из них были рассмотрены выше.

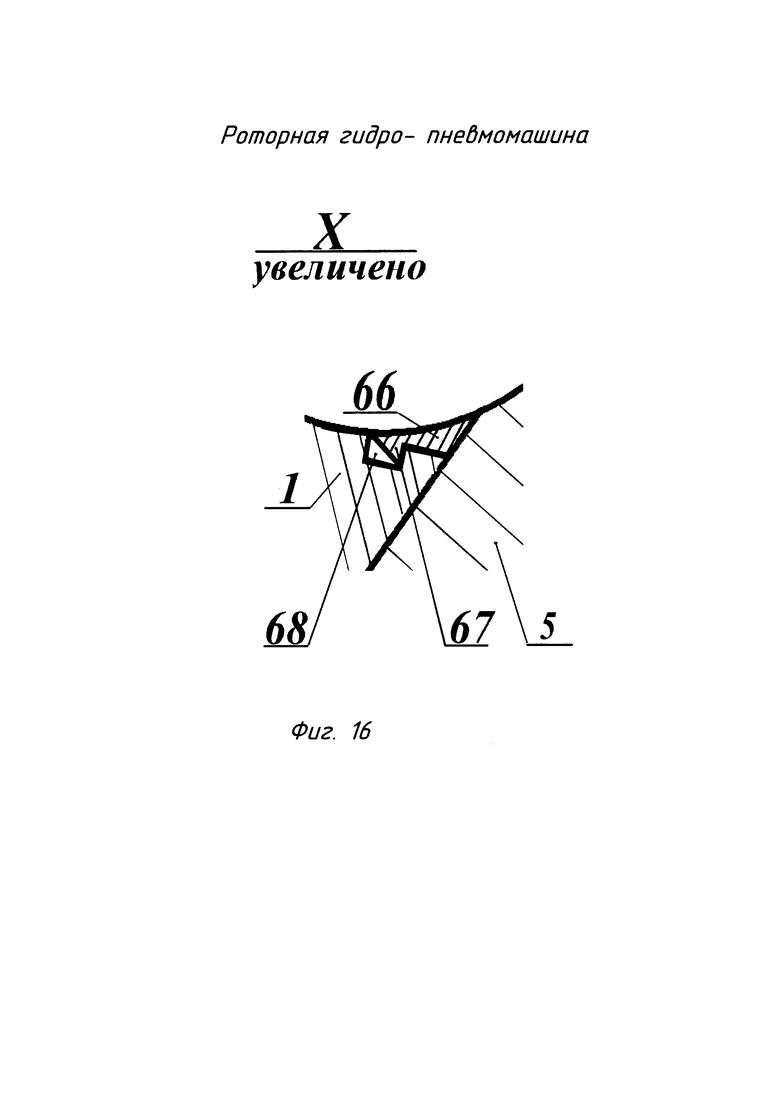

Причем уплотнительный элемент между центральным диском каждой рабочей шестерни и средней частью корпуса в варианте исполнения зубьев рабочих шестерен в меридиональном сечении в форме окружности целесообразно выполнять в виде разомкнутого пружинного кольца, размещенного в клиновом пространстве (фиг. 16) между зубьями и центральным диском с профилем сечения, повторяющим форму этого пространства и ограниченным цилиндрической поверхностью, касательной к внутренней поверхности торового объема, образованного контурами зубьев в меридиональном сечении.

В этом случае, во-первых, заполняется кольцевая полость клинового пространства. Другим способом, например, выполнить ее зацело со средней частью корпуса по условию сборки устройства невозможно. Изготовить ее непосредственно с рабочей шестерней также нетехнологично, а производство в виде отдельной детали значительно проще и дешевле.

Для производства монтажа методом временного разжима кольцо имеет разрез, который позволяет уменьшить диаметр и посадить его на зубья рабочих шестерен с внутренней стороны.

Во-вторых, за счет того что это кольцо имеет пружинные свойства, оно имеет возможность после монтажа принимать первоначальные размеры и фиксироваться как на неподвижном корпусе, так и в клиновом пространстве рабочей шестерни. Разные виды сопряжения кольца, корпуса и рабочей шестерни образуют сложный лабиринтный зазор между вращающейся рабочей шестерней и неподвижным корпусом, что также герметизирует каждое замкнутое межзубовое пространство, образуемое зацеплением рабочих шестерен.

Предлагаемое техническое решение пояснено следующими чертежами.

Фиг. 1. Осевой разрез роторной гидро-пневмомашины. Разрез А-А фиг. 2.

Фиг. 2. Поперечный разрез роторной гидро-пневмомашины с сопряженными зубьями рабочих шестерен. Разрез В-В фиг. 1, Вариант I с периферийными входными-выходными коммуникациями, используемый в качестве или насоса роторного объемного для вязких сред, или гидромотора.

Фиг. 3. Разрез цилиндрической поверхностью роторной гидро-пневмомашины по сопряженным зубьям рабочих шестерен. Разрез F-F фиг. 2.

Фиг. 4. Поперечный разрез роторной гидро-пневмомашины с разведенными зубьями рабочих шестерен. Разрез В-В фиг. 1, Вариант II с центральным подводом коммуникаций, используемый в качестве: вакуум-насоса, вихревого насоса, водокольцевого насоса, реверсивной турбины.

Фиг. 5. Разрез цилиндрической поверхностью роторной гидро-пневмомашины по разведенным зубьям рабочих шестерен. Разрез K-K фиг. 4.

Фиг. 6. Поперечный разрез роторной гидро-пневмомашины, используемой в качестве ручного насоса двухстороннего действия. Разрез В-В фиг. 1, Вариант III.

Фиг. 7. Поперечный разрез роторной гидро-пневмомашины с коммутатором каналов, используемой в качестве безмоторного водоподъемника. Разрез В-В фиг. 1, Вариант IV.

Фиг. 8. Схема появления крутящего момента на сопряженных зубьях шестерен устройства от статического давления на разрезе цилиндрической поверхностью. Разрез Р-Р фиг. 7.

Фиг. 9. Осевой разрез роторной гидро-пневмомашины, используемой в качестве ДВС роторного типа. Разрез D-D фиг. 10.

Фиг. 10. Поперечный разрез ДВС роторного типа. Разрез С-С фиг. 9.

Фиг. 11. Конструктивный вариант исполнения зубьев рабочих шестерен роторной гидро-пневмомашины с увеличенной толщиной для использования в качестве: компрессора, вакуум-насоса, пневмомотора. Разрез В-В фиг. 1, Вариант V.

Фиг. 12. Схема получения высокой степени сжатия на сопряженных зубьях шестерен устройства от утолщенных зубьев на разрезе цилиндрической поверхностью. Разрез G-G (Вариант I) фиг. 11.

Фиг. 13. Схема получения высокой подачи на сопряженных зубьях шестерен устройства от утоненных зубьев на разрезе цилиндрической поверхностью. Разрез G-G (Вариант II) фиг. 11.

Фиг. 14. Осевой разрез роторной гидро-пневмомашины с разным числом зубьев рабочих шестерен.

Фиг. 15. Поперечный разрез роторной гидро-пневмомашины с зубьями рабочих шестерен в виде окружности в меридиональном сечении. Разрез Н-Н фиг. 17.

Фиг. 16. Конструктивный вариант герметизации на изображении увеличенного выносного элемента X по фиг. 15.

Фиг. 17. Вариант лабиринтного уплотнения зубьев рабочих шестерен по контуру меридионального сечения. Разрез L-L фиг. 15.

Фиг. 18. Вариант уплотнения зубьев рабочих шестерен волокнистым материалом по контуру меридионального сечения. Дополнение к фиг. 17.

Фиг. 19. Вариант уплотнения зубьев рабочих шестерен по контуру меридионального сечения и по торцовым поверхностям пружинными кольцами с Г-образным профилем. Дополнение к фиг. 17.

Фиг. 20. Вариант уплотнения зубьев рабочих шестерен по контуру меридионального сечения и торцам комплексом секций с пружинными кольцами. Дополнение к фиг. 17.

Фиг. 21. Схема, характеризующая уплотнение зубьев рабочих шестерен по контуру меридионального сечения ферромагнитной жидкостью. Дополнение к фиг. 22.

Фиг. 22. Вариант уплотнения зубьев рабочих шестерен по контуру меридионального сечения ферромагнитной жидкостью, дополненный трехфазным статором. Разрез L-L фиг. 15.

Роторная гидро-пневмомашина состоит из корпуса 1, в аксиальных расточках которого размещены зубья 2 и 3 аксиально расположенных рабочих шестерен 4, 5. В полых ступицах шестерен размещены соответствующие синхронизирующие вал-шестерни 6, 7, образующие зацепление. Каждая пара соосных деталей 4, 6 и 5, 7 размещены в соответствующих втулках боковых крышек 8, 9. Крышки 8, 9 соединены с корпусом 1 резьбовыми крепежными элементами, например шпильками и гайками. Ведущая рабочая шестерня 5 и соответствующая ей синхронизирующая вал-шестерня 7 зафиксированы штифтом 10. Связь ведомой рабочей шестерни 4 с соответствующей ей синхронизирующей вал-шестерней 6 может быть осуществлена следующим образом:

а) при первом варианте фиксации ведомой рабочей шестерни 4 с синхронизирующей вал-шестерней 6 ее винтовой паз 11 взаимодействует с цилиндрическим радиальным выступом 12 внутренней поверхности втулки 13. Втулка 13 связана через пружину 14 с полой ступицей ведомой рабочей шестерни 4. Относительное угловое положение втулки 13 и ведомой рабочей шестерни 4 изменяется возможностью осевого смещения втулки 13 относительно синхронизирующей вал-шестерни 6 путем смещения вилки 15, размещенной в окружном пазу втулки 13. Вилка 15 взаимодействует с заплечиками втулки 13 через тела качения 16 и преодолевает осевые усилия с помощью шпильки 17, соединяющей вилку 15 с неподвижным корпусным элементом крышки 8. Осевое перемещение вилки 15 и ее фиксация осуществляется гайками 18;

б) второй вариант фиксации ведомой рабочей шестерни 4 с синхронизирующей вал-шестерней 6 осуществляется одним из группы стержней 19, входящих в одно из осевых отверстий 20, расположенных по окружности, концентричной вал-шестерне 6, в торце ступицы ведомой рабочей шестерни 4. Осевое воздействие на каждый из стержней 19 происходит через пружину 21 втулкой 22 путем перемещения вилки 23 от винтовой осевой тяги 24 вращением гайки 25, размещенной в пазу корпусного элемента крышки 8.

В этом случае осевое положение втулки 13 определяет взаимное размещение зубьев 2 и 3, а втулка 22 осуществляет жесткую фиксацию их одним из стержней 19.

Осевая фиксация вал-шестерни 6 с рабочей шестерней 4 осуществляется пружинным кольцом 26.

Отвод, подвод рабочей среды может осуществляться либо через центральную часть корпуса (фиг. 1, фиг. 4), либо с периферии (фиг. 2, фиг. 6, фиг. 7, фиг. 10, фиг. 15, фиг. 17, фиг. 22).

При подводе-отводе рабочей среды через центральную часть корпуса коммуникационные каналы 27 и 28 связаны с областью сжатия (областью максимального перекрытия зубьев), а каналы 29, 30 - с областью расцепления зубьев 2, 3 рабочих шестерен 4, 5.

При подводе-отводе рабочей среды через периферийную часть корпуса патрубки 31, 32 связаны с областью максимального перекрытия зубьев 2, 3, а патрубки 33, 34 связаны с областью расцепления или начала сцепления зубьев 2, 3 рабочих шестерен 4, 5.

Устройство также может иметь дополнительные патрубки 35 (фиг. 7), размещенные между областями максимального перекрытия зубьев 2, 3 и областью расцепления зубьев 2, 3. Они расположены через интервал, не превышающий периферийный шаг зубьев 2, 3 рабочих шестерен 4, 5. Эти патрубки связаны с коммутатором 36, который может обеспечить различные комбинации их включения. Все перечисленные патрубки могут быть снабжены запорной арматурой 37, а приводной вал - мотором 38.

Предлагаемое устройство может быть использовано в разных качествах как само по себе, так и с периферийными устройствами, то есть в более расширенном диапазоне технологических возможностей:

- при использовании его в качестве ручного насоса двухстороннего действия (фиг. 6) устройство достраивается рычагом привода 39 и всасывающей трубопроводной арматурой 40, содержащей обратные клапаны 41, 42 и напорные трубопроводы 43 в каждой из параллельных ветвей, присоединенных соответственно к патрубкам 31, 32;

- при использовании устройства в качестве безмоторного водоподъемника (фиг. 7) один из патрубков 31 или 32 сообщается питающим трубопроводом 44 с приемной емкостью 45, наполняемой источником 46. Другой патрубок, расположенный в области максимального перекрытия зубьев 2, 3, соединен с напорным трубопроводом 47, поднимающим воду к вышерасположенному потребителю 48;

- при создании на основе рассматриваемого устройства двигателя внутреннего сгорания (ДВС) роторного типа (фиг. 9, фиг. 10) оно дополнительно снабжается вентилятором 49, сквозным кожухом 50, охлаждающими и одновременно удерживающими сквозной кожух 50 ребрами 51, запальными устройствами 52, размещенными в патрубках 31, 32, топливным баком 53, топливной магистралью 54, насосом-компрессором высокого давления 55, дроссельным пневмоклапаном 56;

- в модификации устройства с разным числом зубьев 2, 3 рабочих шестерен 4, 5 (фиг. 14) оно может иметь шестерню 57 и венец 58 эпициклического зацепления.

Варианты исполнения узлов уплотнения:

- по контуру меридионального сечения зубья 2, 3 могут в периферийной части контура содержать одну канавку 59 (фиг. 11, фиг. 12, фиг. 13), несколько канавок 60 (фиг. 17), канавку, заполненную волокнистой набивкой 61 (фиг. 18), канавку с размещенным в ней пружинным кольцом 62 (фиг. 20) или пружинным кольцом с Г-образным профилем 63 (фиг. 19), а также катушку индуктивности 64, управляемую от двигателя привода 38 (фиг. 22). Зубья 2, 3 рабочих шестерен 4, 5 в последнем случае выполняются из магнитного материала, а в герметизируемых зазорах размещена ферромагнитная жидкость 65 (фиг. 21);

- между центральной частью корпуса 1 и дисками рабочих шестерен 4, 5 уплотнение выполняется пружинным кольцом 66 (фиг. 16), содержащим выступ 67, размещенный в канавке корпуса 68 (фиг. 15);

- между каждой из крышек 8, 9 и тыльной стороной каждой из рабочих шестерен 4, 5 уплотнение выполняется в виде кольцевого выступа 69 каждой рабочей шестерни, размещенного в кольцевой канавке 70 каждой из боковых крышек 8, 9. (фиг. 9, фиг. 14, фиг. 15).

Эти уплотнения препятствуют перетоку рабочей среды из одного межзубового объема в другой через пазухи между вращающимися рабочими шестернями 4, 5 и неподвижными корпусными элементами - внутренними поверхностями крышек 8 и 9, центральной частью корпуса 1.

Передача крутящего момента на вал 7 от двигателя 38 и наоборот производится через шпоночное соединение, включающее шпоночный паз 71.

Корпус 1 по внутренней стороне в районе периферийных патрубков 31, 32, 33, 34 может иметь окружные каналы 72.

Форма зубьев 2, 3 рабочих шестерен 5, 6 может быть выполнена в виде многоугольника (фиг. 1), круга или многоцентрового овала (фиг. 9, фиг. 14, фиг. 15).

Работа роторной гидро-пневмомашины происходит следующим образом.

В режиме динамического (вихревого) насоса (фиг. 1) один из группы стержней 19 размещен в одном из осевых отверстий 20, расположенных по окружности, концентричной вал-шестерне 6, в торце ступицы ведомой рабочей шестерни 4. Каждая пара стержень-отверстие соответствует определенному взаимному расположению зубьев 2, 3 (фиг. 5) ведущей 5 и ведомой 4 рабочих шестерен. При этом соответствующий стержень 19 вгоняется в свое отверстие 20 под действием пружины 21, получающей поджатие от втулки 22 через вилку 23 передачей винт-гайка, образованной винтовой осевой тягой 24 и гайкой 25, размещенной в пазу неподвижного элемента крышки 8.

В этом случае двигатель 38 вращает через шпонку, размещенную в пазу 71, вал-шестерню 7 совместно с рабочей шестерней 5, поскольку они жестко связаны между собой штифтом 10.

Вал-шестерня 7 посредством зубчатого зацепления передает движение вал-шестерне 6. Вал-шестерня 6 передает вращение рабочей шестерне 4 через свой винтовой паз 11, выступ 12 втулки 13 и стержень 19, одновременно размещенный в одном из отверстий втулки 13 и глухом отверстии 20 ступицы ведомой рабочей шестерни.

Относительное положение зубьев 2 и 3 ведомой 4 и ведущей 5 рабочих шестерен в основном варианте динамического насоса соответствует среднему положению в шаге (фиг. 5) при разведенных зубьях.

Каждый венец зубьев 2 и 3 соответствующих рабочих шестерен 4 и 5 вращается в своей расточке корпуса 1 и гонит за счет воздействия зубьев 2 и 3 в ней жидкость. После точки начала слияния потоков (точка R) объемы, соответствующие шагу зубьев 2 и 3, становятся все меньше и меньше, что вызывает обратный переток рабочей среды против направления движения зубьев 2, 3. Однако этому потоку препятствуют гидравлические сопротивления, обусловленные зигзагообразным обтеканием каждого зуба 2 и 3 рабочих шестерен 4 и 5. Совокупная величина этих сопротивлений определит предельную величину развиваемого насосом давления. После того как соответствующий шагу рабочий объем окажется напротив выходного отверстия 32 (фиг. 2), он под давлением, равным величине гидравлических потерь обратного перетока, отправляется потребителю.

При этом после прохождения рассматриваемым межзубовым объемом точки максимального сближения зубьев 2, 3 (точка N) начинается их расхождение уже с увеличением этого же межзубового объема, что обуславливает подсос через патрубок 31 новых объемов жидкости (кран 37 открыт) с последующим их выходом через патрубок 32 с сообщенной энергией давления.

Аналогичным образом устройство работает и с патрубками, подводимыми к центральной части (фиг. 4). При этом в патрубки 27 и 29 подводится жидкость, а из патрубка 28 она выходит под давлением. Патрубок 30 выполняет функцию дренажного канала для обратного перетока рабочей среды против направления вращения зубьев 2 и 3.

Достоинством рассматриваемой схемы является то, что она позволяет перекачивать (всасывать и нагнетать) воздух. Это обеспечивается тем, что в данном случае в устройстве вращается постоянный объем жидкости. Причем в периферийной части во время сближения зубьев свободная поверхность жидкости перемещается на малые радиусы и выдавливает газ из центральной части межзубовых объемов. Далее этот газ под действием давления выходит через патрубок 28 для последующего использования.

При использовании устройства в качестве турбины функциональной является корпусная расширяющаяся часть, обеспечивающая движение с одновременным увеличением межзубовых объемов. Рабочая среда (жидкость или газ) под давлением через канал 27 поступает в общий объем рабочих шестерен и воздействует на зубья 2 и 3, как на лопатки, приводя их в движение, что обеспечивает вращение вала 7 (фиг. 5, фиг. 1).

Интенсивность обратного преретока, а значит, и величину предельного давления можно повысить за счет изменения относительно положения зубьев, например, путем смещения зубьев одной шестерни от среднего положения зубьев другой рабочей шестерни. В этом случае в узком месте для обратного перетока гидравлические потери возрастают больше, чем сокращаются в расширившейся части между зубьями. Повышенное сопротивление обусловливает рост давления в области максимального перекрытия зубьев, а значит, и большую величину его у выходящего потока жидкости через патрубок 32.

Крайней ситуацией в этом случае является сопряжение контактирующих зубьев от разных рабочих шестерен по рабочей и тыльный сторонам, что повышает сопротивление, обратное перетоку, до бесконечности.

При сопряжении зубьев (фиг. 3), получаемом при повороте одной из рабочих шестерен относительно ее синхронизирующей, образуется замкнутая область между каждой парой сопряженных зубьев рабочих шестерен, которая по мере их поворота относительно своих осей или уменьшается (режим работы насоса), или увеличивается (режим работы гидромотора). В этом случае роторная гидро-пневмомашина работает как объемная роторная (фиг. 2).

Для получения такого режима работы устройства следует вращением (фиг. 1) гайки 25, находящийся в прорези неподвижного корпусного элемента крышки 8, передвинуть в осевом направлении влево через винтовую осевую тягу 24 вилку 23, которая потянет за собой через пружины 21 стержни 19. Один из стержней 19, ранее располагавшийся в отверстии 20, извлечется из него. Выполнение этого мероприятия обеспечит возможность вращения втулки 12 вместе с обоймой 22 и группой стержней 19 относительно рабочей шестерни 4.

Следующим этапом настройки устройства является осевое перемещение вилки 15 за счет вращения гаек 18 относительно неподвижной шпильки 17 с последующей фиксацией в требуемом положении.

Осевое перемещение вилки 15 через тела качения 16 сдвинет относительно вал-шестерни 6, зафиксированной в осевом направлении кольцом 26, втулку 13. Осевое перемещение втулки 13 вызовет и перемещение ее выступа 12, находящегося в винтовом пазу 11 вал-шестерни 6. Относительное осевое перемещение винтового паза 11 и выступа 12 во втулке 13 повлечет за собой угловой поворот втулки 13, что обеспечит через пружину 14 поворот и рабочей шестерни 4 относительно вал-шестерни 6, следовательно, поворот одной рабочей шестерни 4 относительно второй рабочей шестерни 5. В требуемом относительном положении зубьев 2 и 3 их можно либо вновь зафиксировать в другом промежуточном положении путем выполнения действий в обратной последовательности начиная с вращения гайки 25, либо оставить их в плавающем в упругом положении.

Однако вышеописанные настройки на промежуточные положения являются не самыми основными видами использования устройства. Более предпочтительным вариантом настройки является поворот втулки 13 до одного из граничных положений, определяемого контактом зубьев 2 и 3 по рабочей и тыльной стороне или тыльной и рабочей сторонам с упругим поджатием пружиной 14. Величина упругого поджатия определяет предельное давление герметизации, обусловленной каждой парой зубьев 2 и 3.

Более сильное поджатие обеспечивает более высокое герметизирующее качество и более высокие гидравлические характеристики, но в тоже время и больший момент сопротивления на валу от трения зубьев 2 и 3 друг о друга.

В предлагаемом техническом решении предусмотрено как само поджатие зубьев зацепляющихся рабочих шестерен друг к другу в окружном направлении, так и его регулировка, причем во время рабочего процесса. Регулировка степени поджатия зубьев дает возможность задавать его необходимый уровень, что исключит затраты мощности на преодоление усилий от излишнего воздействия зубьев друг на друга, а также в значительной степени уменьшит износы. Возможность регулировки поджатия во время работы позволяет по обратной связи в виде оценки показаний приборов выбрать наиболее рациональные натяги и с наименьшей трудоемкостью.

Эти мероприятия обеспечат увеличение сопротивления обратному перетоку, следовательно, и повышение развиваемого насосом напора или в режиме турбины - повышенный момент на валу.

В последнем варианте использования устройства можно совсем отказаться от стержневого механизма фиксации (фиг. 9, фиг. 14, фиг. 15).

При контактном расположении зубьев 2 и 3 рабочих шестерен 4 и 5 устройство может быть использовано, как объемная гидромашина (роторного типа) в вариантах:

насоса:

- насос роторный объемный для вязких сред (фиг. 2);

- ручной насос двухстороннего действия (фиг. 6);

гидромотора (фиг. 2);

гидротрансформатора (фиг. 7).

При работе устройства в качестве насоса движение от двигателя 38 (фиг. 1, фиг. 2, фиг. 15) передается валу-шестерне 7 через, например, шпоночное соединение (шпоночный паз 71). Вал-шестерня 7 связана штифтом 10 с рабочей шестерней 5 и одновременно входит в зубчатое зацепление с другой вал-шестерней 6. Вал-шестерня 6 через винтовой паз 11, выступ 12 втулки 13, пружину 14 передает вращение рабочей шестерне 4. Зубья 2 и 3 рабочих шестерен 4 и 5 находятся в упругом контакте за счет пружины 14, степень прижатия которой определяется осевым положением втулки 13, настраиваемым вилкой 15 гайками 18 винтовой осевой тягой 17. При прохождении каждым межзубовым пространством патрубка 31 (при открытом кране 37) оно заполняется рабочей жидкостью, причем по мере продвижения этого объема он увеличивает свои размеры, за счет чего происходит дополнительный подсос рабочей жидкости через канал 72. По мере прохождения патрубка 34 (кран 37 открыт) происходит окончательное заполнение межзубового объема. Далее зубья 2 и 3 рабочих шестерен 4 и 5 выходят из зацепления и совершают раздельные синхронные движения. Оказавшись напротив патрубка 33, зубья 2 и 3 вновь входят в зацепление (после точки R) и два межзубовых объема начинают сливаться в один с постепенным уменьшением размеров этого объема. Поскольку жидкость трудносжимаема, то при сокращении размеров этого объема она по каналу 72 с опережением зубьев устремляется в патрубок 32, преодолевая противодавление в нем. Во время прохождения межзубовым объемом области максимального сближения зубьев 2, 3 (точка N) из него окончательно вытесняется расходный объем в патрубок 32 и он, межзубовый объем, переходит в область патрубка 31, имея при этом минимальные размеры. Далее, по мере прохождения патрубка 31, он вновь расширяется и вновь заполняется из этого патрубка 31 расходным объемом рабочей жидкости, и цикл повторяется.

При работе устройства в качестве ручного насоса (фиг. 6) двухстороннего действия рабочий процесс аналогичен вышеописанному лишь стой разницей, что вал 7 имеет возвратно-вращательное движение и стороны корпуса насоса поочередно становятся всасывающими и нагнетательными секциями. Например, при вращении вала по часовой стрелке одна группа межзубовых объемов, приближаясь к патрубку 32, нагнетает рабочую жидкость в этот патрубок и далее через трубопровод 43 потребителю. Другая группа межзубовых объемов, удаляясь от патрубка 31, всасывает рабочую жидкость из источника по трубопроводу 40. При этом левый клапан 41 и правый клапан 42 открыты, а левый клапан 42 и правый клапан 41 закрыты. Во время следующей фазы цикла, то есть при вращении рабочих шестерен против направления движения часовой стрелки жидкость из левой части устройства отжимается через патрубок 31 в левую часть трубопровода 43 и далее к потребителю, а в правой части одновременно идет заполнение межзубовых объемов через патрубок 32 из трубопровода 40 через правый клапан 41. Правый клапан 42 и левый клапан 41 при этом закрыты.

При работе устройства в качестве гидромотора (фиг. 2) функциональным является расширяющееся (фиг. 3) внутреннее пространство корпуса 1 по ходу вращения рабочих шестерен 4 и 5 (фиг. 1). Так, при вращении шестерен 4 и 5 по направлению движения часовой стрелки функциональной является левая часть корпуса, при вращении рабочих шестерен против движения часовой стрелки функциональной является правая часть корпуса.

Так, например, при вращении шестерни по часовой стрелке рабочая жидкость подается под давлением в патрубок 31 (при открытом левом нижнем кране 37). Избыточное (по отношению к атмосферному) давление в каждом межзубовом пространстве действует на разные по величине площади S1 и S2 контактирующих зубьев (фиг. 8). По ходу вращения суммарная площадь S1 сопрягаемых зубьев 2 и 3 больше суммарной площади S2 последующих сопрягаемых зубьев, следовательно, возникает гидростатическая сила, действующая в окружном направлении на обе рабочие шестерни 4 и 5, поэтому они приходят в движение и на валу создается момент. По мере прохождения межзубного пространства угловой величины от зоны максимального сцепления зубьев (точка N) до зоны расцепления это окружное усилие, обусловленное разностью гидростатических сил, имеет место, а после прохождения зоны расцепления зубьев оно пропадает.

При достижении межзубовым пространством патрубка 34 часть жидкости из него (при открытом верхнем левом кране 37) сливается, а ставшаяся часть продолжает совершать оборот в замкнутых межзубных объемах постоянного размера, то есть в проточках корпуса, далее частично сливается на патрубке 33 и окончательно на патрубке 32. После этого начинается новый цикл по заполнению под давлением межзубового объема через патрубок 31 (при открытом нижнем левом кране 37) и так далее.

При использовании устройства в качестве гидротрансформатора (фиг. 7) левая часть устройства работает в качестве гидромотора и от потока с параметрами Q1, h1 создает момент на валу 7, а правая в режиме объемного насоса реализует этот момент в параметры выходного потока Q2, h2. Чтобы обеспечить отличие между параметрами Q1, h1 и Q2, h2, часть жидкости ΔQ сбрасывается через дополнительные патрубки 35, открытием которых управляет коммутатор 36.

В этом случае изменение межзубового пространства возрастает в большей степени, чем этот объем уменьшается при вращении в правой части, следовательно, из уравнения моментов вытекает, что появляется момент на валу, то есть придается работоспособность устройству, обеспечивающая изменение соотношения между параметрами потока. Поэтому давление на выходе из правой части (патрубок 32)

преобладает над входным давлением в патрубке 31

Такой гидротрансформатор может быть использован для утилизации энергии сбрасываемых потоков, например, как мини-энергетическое средство на местных водоисточниках, то есть им можно поднимать воду на высоту h2-h1, или для создания давления, вакуума и так далее.

Контакт зубьев 2 и 3 предполагает необходимость дальнейшего развития герметизации межзубовых объемов, что позволит более эффективно работать на жидкостях и обеспечить работоспособность на газах в качестве компрессора, пневмомотора, двигателя внутреннего сгорания.

Герметизирующие мероприятия в этом случае проводятся по трем направлениям:

- по сопрягаемым контактирующим поверхностям зубьев 2 и 3;

- по периметру зубьев в меридиональном сечении рабочих шестерен;

- в направлении пазух, образованных диском каждой рабочей шестерни с корпусными элементами: крышкой и средней частью корпуса.

Для более эффективной герметизации по периметру зубьев 2 и 3 в меридиональном сечении рабочих шестерен 4 и 5 целесообразно форму зубьев в этом сечении выполнить в виде окружности или многоцентровых овалов (фиг. 9, фиг. 14, фиг. 15).

Герметизация по контактирующим поверхностям зубьев (тыльной с лицевой или лицевой с тыльной) осуществляется за счет профилирования поверхностей, предусматривающей их обкатку и постоянный контакт, по крайней мере, по двум образующим (фиг. 3, фиг. 8, фиг. 12, фиг. 13).

При недостаточных герметизирующих возможностях такого узла предложено создание уплотнительного блока секционного типа (фиг. 20), обеспечивающего каскад из уплотнений по образующей в сочетании с эффектом лабиринтного уплотнения, а также с использованием дополнительного магнитожидкостного уплотнения.

Герметизация по периметру зубьев в меридиональном сечении рабочих шестерен может быть обеспечена:

- канавкой 59 (фиг. 12), которая дает дополнительные гидравлические сопротивления перетоку жидкости за счет внезапного расширения и последующего внезапного сужения потока;

- несколькими кольцевыми канавками 60 (фиг. 17), которые в разы умножают это сопротивление перетоку;

- в виде волокнистой набивки 61 в кольцевой канавке 59 (фиг. 18), что препятствует перетеканию жидкости средней вязкости через данный узел уплотнения;

- пружинным поршневым кольцом 62 (фиг. 20), размещенным в канавке 59 (фиг. 12), то есть с контактом по уплотняемой поверхности - что препятствует всякому перетоку;

- пружинным поршневым кольцом 63 с Г-образным профилем (фиг. 19), размещенным в канавке 59 (фиг. 12). Такое исполнение кольца 63 позволяет производить одновременную герметизацию и по лицевой (тыльной) и по цилиндрической поверхностям каждого из сопрягаемых зубьев 2, 3, что исключит переток рабочей среды между независимыми уплотнениями по этим поверхностям;

- ферромагнитной жидкостью (фиг. 21), заполняющей канавку и управляемой с помощью магнитного поля от постоянных магнитов (из которых изготовлены зубья 2 и 3). Магнитожидкостное уплотнение включает в себя жидкую составляющую в виде минеральных масел и мелкодисперсный ферромагнитный порошок, которым можно управлять с помощью магнитного поля с целью удержания в герметизируемых зазорах. В зависимости от размера зазора (его сечения, протяженности) магнитожидкостное уплотнение способно выдерживать перепад давления в несколько атмосфер. С целью управления и дополнительного воздействия на ферромагнитные частицы в уплотнении вокруг корпуса 1 устройства размещен соленоид, в котором может быть создано дополнительное к постоянным магнитам магнитное поле, в том числе и вращающееся. Вращение магнитного поля с отставанием, с опережением или синхронно позволяет более эффективно удерживать ферромагнитные частицы в зазоре, одна из стенок которого подвижна.

Уплотнения в направлении пазух (фиг. 9, фиг. 14, фиг. 15, фиг. 16), образованных диском каждой рабочей шестерни с центральной частью корпуса 1 и внутренней поверхностью крышки (8 или 9), могут быть выполнены в виде лабиринта, образованного каждым из кольцевых выступов 67 (фиг. 16), 69 (фиг. 9, фиг. 14, фиг. 15), размещенным в кольцевых канавках, соответственно 68 (фиг. 16) и 70 (фиг. 9, фиг. 14), с возможностью наполнения лабиринта ферромагнитной жидкостью.

Каждый вид уплотнения, а также их комбинации могут быть использованы для конкретного назначения и конкретной рабочей жидкости, в том числе и для газов, что дает возможность создания роторной объемной гидромашины, например, в виде компрессора или двигателя внутреннего сгорания.

Работа устройства в качестве компрессора (фиг. 11, фиг. 15) происходит следующим образом.

Вал-шестерня 7 получает вращение от двигателя 38, приводя в действие рабочую шестерню 5 через штифт 10 и вторую вал-шестерню 6 за счет конического зубчатого зацепления. Вал-шестерня 6 через паз 11, выступ 12, передает усилие на втулку 13 и далее через пружину 14 на рабочую шестерню 4. Зубья 2 и 3 рабочих шестерен 4 и 5 находятся в сопряжении по рабочим и тыльным сторонам. При прохождении каждым межзубовым пространством патрубка 33 он при необходимости дозаполняется воздухом или газом. Далее по мере следования до области максимального перекрытия зубьев межзубовое пространство постепенно уменьшает свой объем. При этом для работы на газах в корпусе не предусмотрены окружные канавки 72 (фиг. 2, фиг. 6). Поэтому максимальное изменение давления на компрессоре распределяется равномерно по сопряжению каждой пары зубьев 2 и 3. Уменьшение перепада давления на сопрягающихся зубьях улучшает герметичность этого узла и всего устройства в целом.

При достижении межзубовым пространством патрубка 32 газ под давлением покидает компрессор и поступает к потребителю. Для повышения степени сжатия, а значит, и достигаемого выходного давления целесообразно увеличить толщину зубьев. В этом случае в зоне максимального сцепления зубьев (точка N) вытесняется больший объем, что обеспечивает создание более высокого давления, степени сжатия.

После прохождения межзубовым пространством выходного патрубка 32 и достижения всасывающего патрубка 31 (кран 37 открыт) он частично заполняется новой порцией воздуха (или газа).

Однако по мере приближения к патрубку 34 в межзубовом пространстве возникает разрежение, что обусловит последующее пополнение его газом (кран 37 открыт).

По мере дальнейшего движения каждый межзубовый объем каждой рабочей шестерни движется в своей проточке корпуса 1 с последующим началом слияния в точке R. Далее цикл повторяется.

Роторная гидро-пневмомашина в качестве двигателя внутреннего сгорания (ДВС) работает следующим образом (фиг. 9, фиг. 10).

Для запуска двигателя следует залить бак 53 топливом, включить запальное устройство 52, придать вращение валу 7, запустить насос высокого давления 55 либо от специального привода (на фиг. 10 не показан), либо связать его кинематически с валом 7 (на фиг. 9 не показан).