Изобретение относится к горному делу. Разработано для комплексной механизации работ при проведении буровзрывным способом горизонтальных, наклонных и восстающих подготовительных горных выработок прямоугольной, трапециевидной и арочной форм.

При проведении горных выработок буровзрывным способом при существующем уровне механизации отдельных процессов и технологии выполнения проходческого цикла затраты времени на бурение шпуров по забою достигают 30 и более процентов его продолжительности, а затраты времени на крепление выработок 20-30%. Значительные затраты времени на бурение шпуров объясняются тем, что операция в большинстве случаев выполняется съемными бурильными машинами, а при использовании шахтных бурильных установок необходимы затраты времени на замену оборудования в призабойной части проводимой выработки. Выполнение работ по возведению штучной крепи осуществляется в основном с применением ручного труда или с использованием переносных подъемных приспособлений, подвесных или наземных крепеустановщиков. Крепление выработок анкерной крепью возможно с использованием переносных буровых станков или бурильных установок, а также специальных дополнительных устройств для закрепления анкеров в шпурах. Выполнение этих операций связано с дополнительными затратами времени на замену оборудования в призабойной части выработок. Кроме того, эти работы не совмещаются по времени с другими работами проходческого цикла.

К недостаткам более совершенных средств механизации проходческих работ, проходческих комплексов и агрегатов следует отнести то, что при выполнении взрывных работ они должны быть отведены от забоя на расстояние не менее 20-30 м, исходя из условий техники безопасности и сохранения их работоспособности. На отвод от забоя и их возврат к месту работы необходимы затраты времени, достигающие 8-10% продолжительности проходческого цикла. Кроме того, в процессе отбойки породного или угольного массива взрывом отвал разрушенной горной массы по длине достигает 8-10 м от груди забоя, а отдельные куски породы могут быть отброшены на расстояние до 20 м. В результате чего, необходимо производить ручные работы по очистке выработки, а при выгрузке горной массы из забоя погрузочными машинами непрерывного, а особенно, циклического действия в начальной стадии погрузки производительность их довольно низкая. Это связано с тем, что отвал горной массы в самом начале имеет небольшую толщину слоя. В результате чего требуются дополнительные затраты времени на маневры с погрузочным органом или всей машиной.

На основании вышеизложенного следует, что применение отдельных машин, механизмов и установок для механизации бурения шпуров по забою и под анкерную крепь позволяет облегчить труд проходчиков и сократить время на выполнение этих операций за счет увеличения производительности. Однако последовательное их чередование за погрузкой взорванной горной массы или с перерывами выполнения одной операции для производства другой не дает значительного сокращения продолжительности проходческого цикла. При проведении выработок буровзрывным способом необходимо также возводить временную (защитную) крепь в зоне работы людей, что требует дополнительных затрат времени. Дополнительные затраты времени требуются также для отвода проходческого оборудования от забоя перед взрывной отбойкой, а после проветривания выработки, подвода этого оборудования к забою. В этой связи конечная эффективность процесса бурения шпуров по забою и под анкерную крепь, а также крепление горной выработки в проходческом цикле определяется возможностями сопряжения этой части оборудования с погрузочно-транспортной частью.

В проходческих буровзрывных комплектах и комплексах типа КГ, КГВ и КНВ, кроме основной машины - погрузочной, имеются бурильная установка, подвесной или наземный крепеустановщик и т.д. В процессе проведения выработок этими комплектами и комплексами необходимо производить замену машин и оборудования в призабойной части выработок, а также осуществлять их отвод от забоя по отдельности перед взрывной отбойкой. После проветривания - перемещение их к забою. Основной недостаток компоновок рассматриваемых комплектов и комплексов - большая продолжительность выполнения вспомогательных операций, а также отсутствие возможности формирования отвала взрываемой горной массы. В результате увеличивается продолжительность проходческого цикла и снижаются производительность и темпы проведения выработок.

Известны более совершенные буровзрывные проходческие комплексы, которые позволяют сократить затраты времени на выполнение вспомогательных работ и повысить уровень механизации проходческих операций. К таким комплексам относится "Сибирь" (Машины и оборудование для угольных шахт. Справочник. /Под ред. Хорина В.Н. -М.: Недра, 1987, с. 208, 209). Особенностью рассматриваемого комплекса является то, что он состоит из базовой рамы, на колесно-рельсовом ходу, на которой смонтированы ковшовые погрузочные органы, бурильные модули и крепеустановщик. Недостатки комплекса "Сибирь" следующие: комплекс не самоходный, поэтому может применяться только при проходке наклонных выработок; последовательность выполнения операций проходческого цикла - погрузка горной массы, затем крепление выработки с последующим бурением шпуров по забою и под анкера. Кроме того, в комплексе не предусмотрена надежная защита рабочего призабойного пространства от возможных выпадений (вывалов) кусков породы или обрушения значительных масс пород кровли выработки, а также отсутствие средств для формирования отвала взрываемой горной массы.

Известен проходческий механизированный комплекс, предназначенный для проведения горных выработок буровзрывным способом (а.с. СССР 1469128, кл. E 21 C 27/24). Комплекс состоит из последовательно расположенных скребкового и телескопического конвейеров и базовой платформы со смонтированными на ней погрузочным органом непрерывного действия, бурильным оборудованием и манипулирующим крепеустановщиком. Базовая платформа размещена на жестком ставе скребкового конвейера и оборудована механизмом передвижения по нему. Рассматриваемый комплекс позволяет совмещать во времени выгрузку и транспортировку горной массы из забоя, бурение шпуров и воздействие полурамно-анкерной крепи.

К недостаткам следует отнести то, что комплекс не может осуществлять затяжку кровли проводимой выработки, не обеспечивает формирование отвала взорванной горной массы, а также не обеспечивает высокую степень безопасности проходчиков от возможных вывалов пород кровли. Это связано с отсутствием временной механизированной крепи.

Наиболее близким по общей схеме компоновки различных машин и механизмов и технологии выполнения основных проходческих операций к предлагаемому изобретению является проходческий агрегат (патент РФ 2026982, кл. E 21 C 27/24). Агрегат состоит из продольно расположенных призабойного конвейера с жестким ставом и транспортного скребкового или ленточного телескопического конвейера, временной распорно-шагающей механизированной крепи, базовой опорной рамы, размещенных на призабойном конвейере с возможностью перемещения вдоль его става при помощи своего механизма и со смонтированными на ней общим приводом, подъемно-поворотным погрузочным органом непрерывного действия и оборудованием для возведения анкерной крепи, подвижных бурильных модулей, крепемонтажного оборудования, кассет с затяжкой и кондукторного устройства. В агрегате совмещаются во времени - выгрузка горной массы из забоя и ее транспортировка, бурение шпуров по анкера или по забою, возведение анкерной крепи или полурамноанкерной крепи с затяжкой. Временная механизированная крепь состоит из двух боковых и средней секции. Боковые секции оборудованы жесткими опорными основаниями и шарнирно соединенными верхняками. Средняя секция, включающая четыре распорные гидростойки, смонтирована на базовой раме. Она дополнительно оборудована четырьмя распорными гидродомкратами.

К недостаткам рассматриваемого агрегата следует отнести следующее: отсутствие приспособления для формирования отвала разрушаемой взрывной отбойкой горной породы, необходимость отвода агрегата от забоя перед взрыванием шпуров и его перемещение к забою после проветривания, наличие жестких оснований у боковых секций временной механизированной крепи приводит к значительным напряжениям в конструкции оснований и к их деформации при неровной почве, что при буровзрывном способе является обычным явлением, и недостаточно полное перекрытие кровли выработки в зоне размещения проходческого агрегата.

Целью настоящего изобретения является разработка конструктивной схемы проходческого агрегата, обеспечивающего повышение безопасности труда и увеличение производительности за счет ликвидации вспомогательных работ, а также повышение надежности оборудования при проведении горных выработок буровзрывным способом.

Согласно изобретению поставленные цели достигаются тем, что проходческий агрегат, включающий временную трехсекционную распорно-шагающую механизированную крепь, базовую платформу со смонтированными на ней приводом скребковым или клиновым конвейером, поворотным погрузочным органом непрерывного действия с нагребающими лапами или клиновым носком и оборудованием для возведения анкерной крепи, подвижные бурильные модули, смонтированные на боковых секциях механизированной крепи, крепемонтажное оборудование, размещенное на задних концах перекрытий и опор боковых секций крепи, кондукторное устройство для бурения комплексного ряда анкерных шпуров. Кондукторное устройство смонтировано на передних перекрытиях боковых секций крепи. В состав агрегата входят также забойный конвейер, размещаемый под платформенным конвейером, и предохранительный щит. Агрегат отличается тем, что средняя секция механизированной крепи, состоящая из четырех гидростоек и четырех распорных гидродомкратов, смонтирована на базовой платформе, на нижней стороне которой размещены опорные устройства с катками, что способствует значительному сокращению сопротивления при перемещении базовой платформы в процессе выполнения погрузочных работ. Перемещение платформы на забой и в противоположном направлении осуществляется посредством двух гидродомкратов, смонтированных на задних опорах боковых секций крепи и связанных с платформой своими штоками.

Основания и перекрытия гидравлических распорных стоек боковых секций крепи соединены между собой шарнирно соответственно посредством тяг и металлических листов-перекрытий. Такая связь между указанными элементами крепи позволяет избежать больших изгибающих напряжений, а следовательно и их деформации, так как при проведении выработок буровзрывным способом почва и кровля характеризуются большими неровностями.

В проходческом агрегате средняя четырехстоечная секция механизированной крепи, смонтированная на базовой платформе, обеспечивает безопасные и надежные условия работы людей и оборудования посредством того, что перекрытия отдельных стоек шарнирно соединены между собой защитными металлическими листами-перекрытиями. В результате чего снижается металлоемкость и напряженность в перекрывающих элементах.

Конвейер агрегата, смонтированный на базовой платформе, имеет жесткую хвостовую часть с приводом. Хвостовая часть оборудована опорными устройствами с катками, что позволяет снизить сопротивления при перемещении агрегата и обеспечивает возможность размещения под ним забойного конвейера.

Крепеустановщик, входящий в состав крепемонтажного оборудования агрегата и смонтированный на задних опорах боковых секций крепи, выполнен с изменяющейся длиной своих рычагов, что позволяет осуществлять установку верхняков крепи при различной высоте проводимой выработки.

Формирование отвала разрушенной взрывной отбойкой горной массы в предлагаемом агрегате осуществляется предохранительным щитом, который смонтирован под передними перекрытиями средней секции механизированной крепи. Он состоит из отдельных секций, связанных между собой шарнирно. В рабочем положении щит полностью перекрывает конструкцию агрегата, предохраняя его от повреждений. При выполнении рабочих операций проходческого цикла: выгрузка горной массы из забоя, бурение шпуров по забою и под анкера и их установку - предохранительный щит, представляющий собой "сворачивающуюся штору", размещается в свернутом виде под верхними перекрытиями. Щит снабжен силовыми механизмами для его развертывания и свертывания.

Силовые механизмы, предназначенные для свертывания - развертывания предохранительного щита и смонтированные под верхними перекрытиями средней секции механизированной крепи, выполнены из двух гидродомкратов с цепными удвоителями хода.

Существенными отличиями являются.

1. Проходческий агрегат, включающий временную трехсекционную механизированную крепь, базовую платформу со смонтированными на ней приводом, платформенным конвейером, поворотным погрузочным органом непрерывного действия и оборудованием для возведения анкерной крепи; подвижные бурильные модули, смонтированные на боковых секциях механизированной крепи; крепемонтажное оборудование, размещенное в конце агрегата на перекрытиях и нижних опорах боковых секций крепи; кондукторное устройство для комплексного бурения ряда шпуров под анкерную крепь, предохранительный щит и забойный конвейер, отличается тем, что базовая платформа, на которой смонтирована четырехстоечная средняя секция с четырьмя распорными гидродомкратами, предназначенными для упора в почву выработки при распоре средней секции крепи в процессе перемещения боковых секций и устранения распорных усилий на базовой платформе, имеет на своей нижней стороне опорные устройства с катками, обеспечивающими значительное снижение сопротивления при ее перемещении на забой в процессе выгрузки разрушенной горной массы и при движении назад. При этом базовая платформа имеет кинетическую связь с боковыми секциями крепи посредством двух силовых гидродомкратов, обеспечивающих их взаимное перемещение.

2. Боковые двухстоечные секции временной механизированной крепи сконструированы так, что опорные элементы распорных гидростоек - основания и перекрытия соединены между собой шарнирно посредством тяг и листовых защитных перекрытий. Такая связь обеспечивает высокую приспособляемость к неровностям почвы и кровли горной выработки, проводимой буровзрывным способом. Кроме того, защитные листовые перекрытия создают безопасные условия эксплуатации проходческого агрегата.

3. Опорные элементы перекрытий четырехстоечной средней секции крепи соединены между собой шарнирно посредством защитных металлических листов и таким образом образуют верхний щит, защищающий оборудование агрегата и обслуживающий персонал от возможных вывалов породы кровли. Кроме того, такое соединение обеспечивает снижение металлоемкости и приспособляемость к неровностям кровли выработки.

4. Платформенный конвейер имеет удлиненную жесткую хвостовую часть, предназначенную для проведения выработки в течение рабочих суток без вспомогательных работ по направлению забойного конвейера и снабженную опорными устройствами с катками для уменьшения сопротивления при перемещении с возможностью размещения под ней забойного конвейера.

5. Крепеустановщик, смонтированный на задних опорах боковых секций крепи и предназначенный для размещения с последующей установкой верхняков крепи на анкера, выполнен с изменяющейся длиной своих рычагов, позволяющих осуществлять подъем и установку верхняков в процессе проведения выработок разной высоты.

6. Предохранительный щит, смонтированный под передними перекрытиями средней секции механизированной крепи и выполненный из отдельных шарнирно соединенных секций, представляет собой "сворачивающуюся штору" и снабжен силовыми механизмами для установки его в рабочее положение и свертывания. Щит предназначен для формирования отвала горной массы, а также для защиты всего агрегата при разрушении породного забоя взрывной отбойкой.

7. Силовые механизмы предохранительного щита, состоящие из гидродомкратов с цепными удвоителями хода смонтированы под передними перекрытиями средней секции крепи. Предлагаемое конструктивное устройство силовых механизмов позволяет при небольшой длине хода гидродомкратов осуществлять свертывание и разворачивание предохранительного щита.

Сущность изобретения поясняется чертежами.

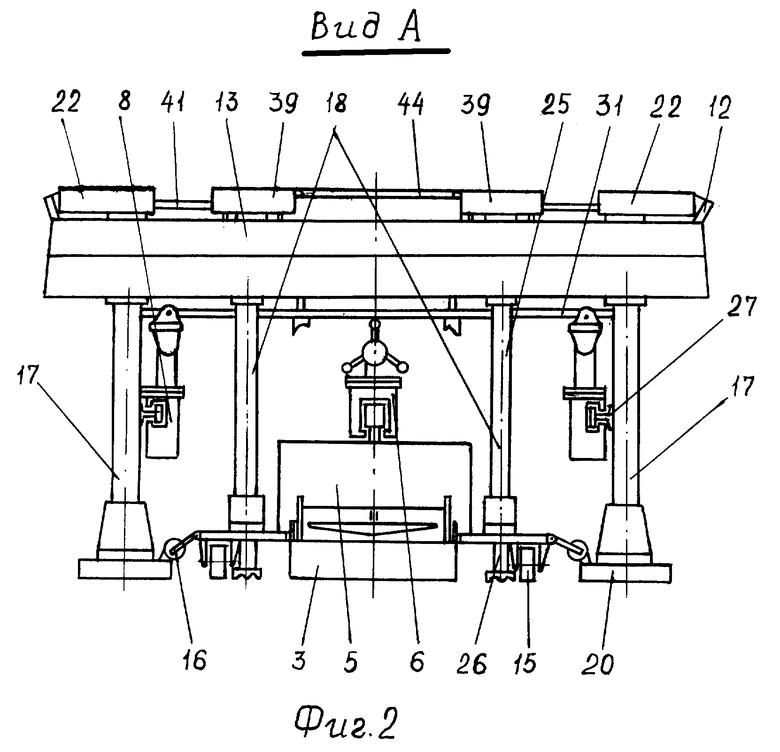

Фиг. 1. Общая компоновочная схема предлагаемого проходческого агрегата (вид сбоку).

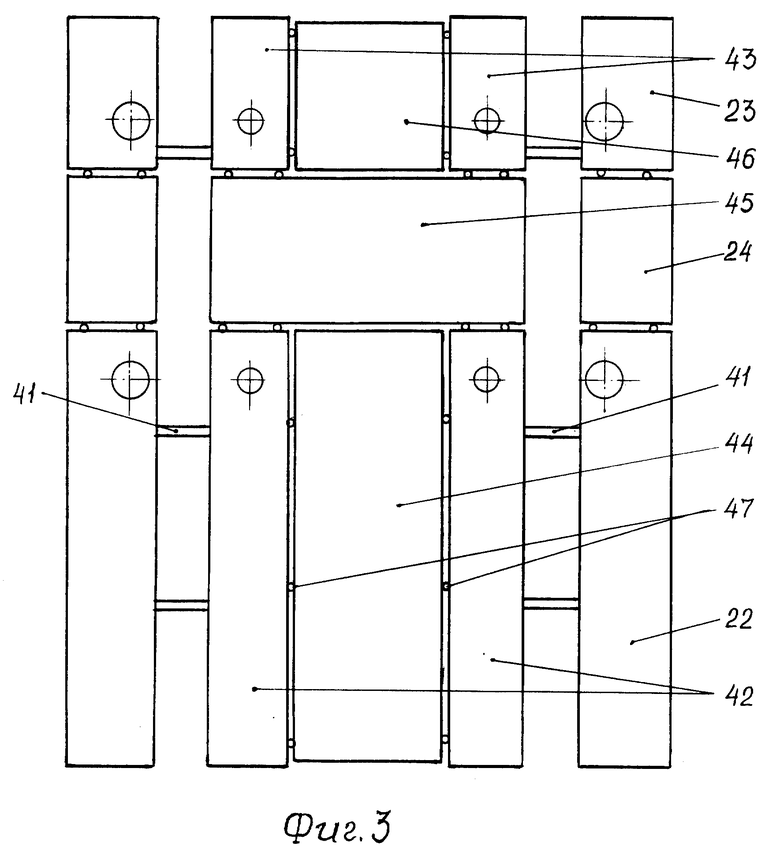

Фиг 2. Размещение оборудования агрегата в поперечном направлении (вид по А фиг. 1).

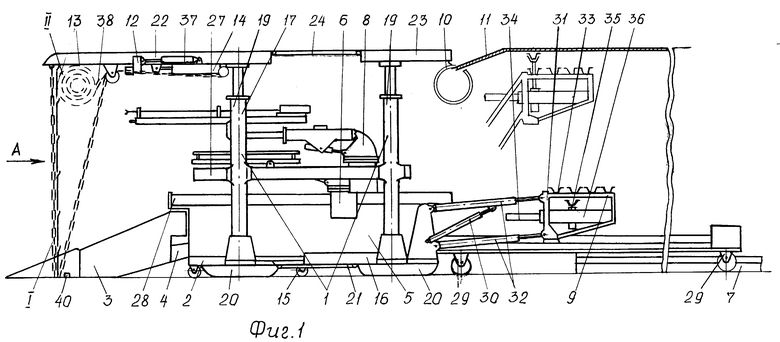

Фиг. 3. Верхние перекрытия временной механизированной крепи агрегата (вид сверху).

На фиг. 1 представлена общая компоновочная схема проходческого агрегата для проведения горизонтальных, наклонных и восстающих горных выработок буровзрывным способом. Агрегат изображен в продольном направлении. Он состоит из временной трехсекционной механизированной распорно-шагающей крепи 1, базовой платформы 2, на которой смонтированы поворотный погрузочный орган 3 непрерывного действия с нагребающими лапами или с клиновым носком; платформенный конвейер 4, общий привод агрегата 5 и оборудование для механизированного возведения анкерной крепи 6, транспортного (забойного) конвейера 7, подвижных бурильных модулей 8, крепемонтажного оборудования 9, кассет 10 с затяжкой 11, кондукторного устройства 12, предохранительного щита 13 с силовыми механизмами 14. Базовая платформа 2 снабжена опорными устройствами с катками 15. Взаимное перемещение секций механизированной крепи осуществляется при помощи подающих домкратов 16.

Временная механизированная распорно-шагающая крепь состоит из двух боковых 17 и одной средней 18 секций (фиг. 2). Распорные стойки 19 боковых секций 17 имеют опорные элементы (башмаки) 20, которые связаны между собой шарнирно посредством тяг 21. Поддержание кровли этими секциями осуществляется при помощи отдельных элементов - переднего 22 и заднего 23 перекрытий, которые шарнирно соединены между собой посредством защитных металлических листов 24. Средняя секция 18 (фиг. 2) состоит из четырех распорных гидростоек 25, смонтированных на базовой платформе 2, на нижней стороне которой смонтированы четыре распорных гидродомкрата 26 с опорными башмачками. Распорные гидродомкраты 26 предназначены для упора в почву выработки при распоре секции 18 в процессе перемещения боковых секций 17 механизированной крепи 1 и снятия напряжений от распора с базовой платформы 2. На гидроцилиндрах распорных гидростоек 19 боковых секций 17 крепи смонтированы направляющие балки 27 для перемещения по ним бурильных модулей 8.

На корпусе общего привода 5 агрегата смонтирована направляющая балка 28 для подвижного оборудования 6, служащего для возведения анкерной крепи.

Хвостовая часть платформенного конвейера 4 снабжена опорными устройствами 29 с катками, что обеспечивает снижение сопротивления при перемещении базовой платформы 2 со смонтированным на ней оборудованием. Длина хвостовой части выбирается из расчета суточного прохождения выработки без наращивания расположенного под ним забойного конвейера 7.

Крепемонтажное оборудование (крепеустановщик) 9 состоит из двух шарнирных параллелограммов с силовыми гидродомкратами 30, смонтированных на задних опорных элементах (башмаках) 20 боковых секций 17 крепи и соединенных между собой фермой 31. Рычаги 32 крепеустановщика 9 выполнены телескопически раздвижными, позволяющими поднимать и прижимать к кровле верхняки крепи при изменяющейся высоте проводимой выработки. На соединительной форме 31 крепеустановщика 9 закреплены установочные вилки 33 для размещения верхняка крепи. Снятие верхняков, их перемещение вдоль продольной оси агрегата и поджатие к кровле осуществляется гидродомкратным механизмом, состоящим из гидродомкратов 34 осевого и 35 вертикального перемещения, а также направляющих устройств 36 для перемещения направляющей траверсы гидродомкрата 35.

Кондукторное устройство 12, предназначенное для направленного бурения комплектного ряда анкерных шпуров, смонтировано на передних перекрытиях 22 боковых секций 17 крепи с возможностью продольного перемещения при помощи гидродомкратов 37.

Предохранительный щит 13 может занимать два положения: I - рабочее, при производстве взрывных работ в забое; II - свернутое, при выполнении агрегатом своих основных функций. Установка щита 13 производится силовыми механизмами 14 с цепью 38. Силовые механизмы 14 смонтированы на передних перекрытиях 39 средней секции 18 смонтированной крепи 1. Закрепление щита 13 в рабочем положении I осуществляется посредством выдвижных консольных балок 40, смонтированных на погрузочном органе 3.

На фиг. 2 представлена компоновочная схема проходческого агрегата в поперечном направлении (вид по А фиг. 1). Перекрытия боковых секций 17 с перекрытиями средней секции 18 крепи связаны шпунтами 41, обеспечивающими взаимное устойчивое положение в процессе передвижения. Перекрытия средней секции крепи 18, также как и перекрытия боковых секций 17 состоят из отдельных опорных элементов, смонтированных на распорных гидростойках секции.

На фиг. 3 представлен общий вид конструктивного устройства защитного перекрытия проходческого агрегата (вид сверху). Перекрытие включает в себя опорные части, состоящие из передних и задних элементов 22 и 23 боковых секций 17 крепи и подобных элементов 42 и 43 средней секции 18 крепи. При этом опорные элементы 42 и 43 распорных гидростоек имеют кинематическую связь между собой через защитные металлические листы 44, 45 и 46 посредством шарнирных соединений 47. Предлагаемое конструктивное решение защитного перекрытия обеспечивает высокую степень безопасности, защищает оборудование агрегата от возможных вывалов пород кровли и позволяет опорным элементам перекрытия приспособляться к неровностям кровли.

Принцип работы предлагаемого проходческого агрегата следующий.

После обуривания проходческого забоя бурильными модулями 8 агрегат отодвигается на некоторое расстояние, которое определяется величиной заходки и коэффициентом разрушения горной массы. Перемещение агрегата назад осуществляется методом шагания его временной механизированной крепи 1, причем бурильные модули 8 и оборудование 6 для механизированного возведения анкерной крепи располагаются в крайнем заднем положении. Осуществляется заряжение шпуров. После этого опускается предохранительный щит 13 и производится его закрепление к выдвижным балкам 40. Осуществляется взрывная отбойка пород в проходческом забое с последующим его проветриванием через окно в предохранительном щите. По окончании этой операции проходческий агрегат приступает к выгрузке разрушенной горной массы с постепенным сворачиванием предохранительного щита. В процессе выгрузки и продвижении агрегата вперед по мере обнажения кровли включаются в работу бурильные модули 8. Они осуществляют бурение рядов анкерных шпуров через кондуктор 12. Одновременно с выгрузкой горной массы, бурением анкерных шпуров и установкой анкеров при помощи оборудования 6 в процессе передвижения агрегата осуществляется вытяжка затяжки 11 из кассет 10 и установка верхняков при помощи крепеустановщика 9.

Совмещение выгрузки горной массы и бурения шпуров по забою осуществляется в последней фазе погрузки, когда верхняя часть забоя открыта. Одновременно с выгрузкой горной массы из забоя погрузочным органом 3 производится ее транспортировка платформенным конвейером 4 с дальнейшей передачей на забойный конвейер 7. Проходческий цикл заканчивается операцией обуривания забоя. В дальнейшем проходческие циклы повторяются.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОХОДЧЕСКИЙ АГРЕГАТ | 1992 |

|

RU2026982C1 |

| ПРОХОДЧЕСКИЙ КОМПЛЕКС | 1990 |

|

RU2006584C1 |

| КРЕПЕУСТАНОВЩИК | 1995 |

|

RU2078935C1 |

| БУРОКРЕПЕЗАЧИСТНОЙ МОДУЛЬ | 1994 |

|

RU2079663C1 |

| КОМПЛЕКС ДЛЯ РЕМОНТА ГОРНЫХ ВЫРАБОТОК | 1995 |

|

RU2098632C1 |

| СИСТЕМА ГОРНОПРОХОДЧЕСКИХ МАШИН | 1997 |

|

RU2144139C1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ | 2001 |

|

RU2193665C2 |

| ПРОХОДЧЕСКИЙ КОМБАЙН | 1997 |

|

RU2131030C1 |

| СИСТЕМА ГОРНОПРОХОДЧЕСКИХ МАШИН | 1998 |

|

RU2148715C1 |

| САМОПЕРЕДВИЖНОЙ ЗАБОЙНЫЙ ПЕРЕГРУЖАТЕЛЬ | 2008 |

|

RU2366818C1 |

Изобретение относится к горному делу и предназначено для проведения горизонтальных, наклонных и восстающих горных выработок буровзрывным способом. Проходческий агрегат включает временную трехсекционную распорно-шагающую механизированную крепь, базовую платформу со смонтированными на ней приводом, скребковым или клиновым конвейером, поворотным погрузочным органом непрерывного действия с нагребающими лапами или клиновым носком, оборудованием для возведения анкерной крепи, подвижные бурильные модули, смонтированные на боковых секциях крепи, кондукторное устройство для комплектного бурения анкерных шпуров, смонтированное на передних перекрытиях боковых секций крепи, предохранительный щит и забойный конвейер. Базовая платформа, на которой смонтирована средняя секция механизированной крепи, имеет на нижней стороне опорные устройства с катками, задние основания боковых секций связаны с платформой гидравлическими подающими домкратами. Обеспечивается повышение безопасности труда и увеличение производительности за счет ликвидации вспомогательных работ, а также повышение надежности оборудования при проведении горных выработок буровзрывным способом. 6 з.п. ф-лы, 3 ил.

| ПРОХОДЧЕСКИЙ АГРЕГАТ | 1992 |

|

RU2026982C1 |

| Проходческий механизированный комплекс | 1986 |

|

SU1469128A1 |

| Агрегат для проходки горных выработок со сборной обделкой | 1988 |

|

SU1661429A1 |

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ НАКЛОННЫХ ГОРНЫХ ВЫРАБОТОК | 1990 |

|

RU2011818C1 |

| ПРОХОДЧЕСКИЙ КОМБАЙН | 1991 |

|

RU2029092C1 |

| ПРОХОДЧЕСКИЙ АГРЕГАТ | 1993 |

|

RU2046190C1 |

| RU 95104603 A1, 20.01.97. | |||

Авторы

Даты

2000-01-10—Публикация

1998-06-11—Подача