Изобретение относится к области получения отвердителей для композиционных материалов на основе эпоксидных олигомеров и может быть применено в лакокрасочной промышленности, а такие в других отраслях, использующих эпоксидные композиционные материалы холодного и горячего отверждения в качестве покрытий, герметиков, компаундов, клеев.

Наиболее распространенными отвердителями низко- и среднемолекулярных эпоксидных олигомеров являются алифатические амины, например, полиэтиленполиамин /ТУ 6-12-594-85/ и отвердитель N 1 - раствор гексаметилендиамина в этаноле с концентрацией 48-52 мас.% /ТУ 6-10-1263-72/, сырье и полупродукты для лакокрасочных материалов. Справочное пособие под ред. М.М.Гольдберга. М. : Химия, 1978, с.494, /1/; Сорокин М.Ф. и др. Химия и технология пленкообразующих веществ. М.: Химия, 1989, с. 298 /2/.

Существенными недостатками указанных отвердителей являются их токсичность, необходимость точного дозирования для изготовления компаунда, образование карбонатов аминов за счет реакций с углекислым газом воздуха, приводящее к потере способности отверждать, а также низкая жизнеспособность композиций и высокая горючесть отвержденных материалов.

В качестве кислотных отвердителей эпоксидных композиционных материалов используются ангидриды дикарбоновых кислот /2/. Основными недостатками ангидридов являются: необходимость применения высоких температур при отверждении или катализа процесса.

Наиболее близким к заявляемому изобретению по совокупности признаков, т. е. прототипом, является отвердитель - антипирен для эпоксидных композиционных материалов, представляющий собой водную ортофосфорную кислоту с концентрацией 50-86 мас.% /ТУ 6-08-342-76, ГОСТ 6552-58/, Ли X., Невилл К. Справочное руководство по эпоксидным смолам. М.: Энергия, 1973, с.165.

Недостатками прототипа являются низкая жизнеспособность эпоксидных композиционных материалов с его использованием и нерегулируемая горючесть отвержденных покрытий.

Технической задачей изобретения является создание отвердителя - антипирена для эпоксидных композиционных материалов с повышенной жизнеспособностью композиций с его использованием и регулирование /снижение или увеличение/ горючести отвержденных покрытий.

Поставленная задача достигается тем, что отвердитель-антипирен для эпоксидных композиционных материалов, включающий ортофосфорную кислоту, дополнительно содержит трехокись железа и/или тальк при следующем соотношении компонентов, мас.%:

Ортофосфорная кислота - 40-60

Трехокись железа и/или тальк - 40-60

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав отвердителя отличается введением новых компонентов, а именно трехокись железа и/или талька.

Трехокись железа, брутто-формула Fe2O3 - продукт окисления железа кислородом воздуха. Структурная формула O=Fe-O-Fe=O молекулярная масса 159.69 у. е. В промышленности трехокись железа выпускается в различных видах /1, с. 341/:

а/ красного железооксидного пигмента по ТУ 6-10-1425-74 /красная окись железа, редоксайд и др./, представляющего собой α-форму гексагональной системы с содержанием до 99% Fe2O3.

б/ магнитного порошка / γ-оксид железа/.

в/ оранжевого и красного марса.

Красный железооксидный пигмент, оранжевый и красный марс широко применяются при изготовлении грунтов, красок и эмалей разных типов, а также для окраски пластмасс, бумаги, резины, линолеума и других материалов /1/.

Магнитный порошок, например, марки ПМ-1 , применяется при изготовлении рабочих слоев магнитных носителей информации /Брагинский Г.И. и др. Технология магнитных лент. Л.: Химия, 1987, с. 328/.

Тальк - кристаллический мягкий жирный на ощупь порошок белого цвета, по химическому составу приближающийся к водному силикату магния : 4SiO2 • 3MgO • H2O/63,5% SiO2, 31,7% MgO, 4,8% H2O /ГОСТ-19284-73. Тальк находит широкое применение в качестве наполнителя в лакокрасочных материалах, а также в бумажной, резиновой, мыловаренной, парфюмерной, косметической, фармацевтической и других отраслях промышленности.

Авторами не обнаружено технических решений, в которых бы оксид железа /3+/ и тальк вводились в эпоксидный композиционный материал в составе отвердителя с целью повышения жизнеспособности эпоксидного материала и регулирования горючести отвержденных покрытий.

По агрегатному состоянию заявляемый отвердитель-антипирен представляет собой пасту цвета, обусловленного присутствием пигмента / α Fe2O3, ПМ-1 / и наполнителя /талька/. Плотность отвердителя 1,29-2,74 г/см3; кислотное число 150-600 мг КОН/г. Отвердитель-антипирен хорошо совмещается с жидкими эпоксидными олигомерами, например, ЭД-20, ЭД-16, Э-40 ЭД-8, оксилин-6, АРЗМ 2-20 или их смесями, а также с эпоксидными композиционными материалами, например, эпоксидной шпатлевкой ЭП-0010, эпоксидными эмалями ЭП-1155, БЭП-1264С.

Данное изобретение иллюстрируется следующими примерами.

Пример 1

В сосуд с мешалкой заливают 50 г ортофосфорной кислоты и порционно при перемешивании вводят оксид железа - красный железооксидный пигмент - в количестве 50 г. Перемешивают содержимое смесителя до получения однородной пигментной пасты.

Аналогично готовится отвердитель с использованием ортофосфорной кислоты различных концентраций и другими соотношениями ингредиентов, указанными в формуле изобретения. Данные по составам отвердителей приведены в табл. 1.

Полученные отвердители-антипирены использовали для отверждения диановых эпоксидных олигомеров, алкилрезорцинового олигомера и их смесей с алифатическим эпоксидным олигомером оксилином - 6 /ТУ 6-02-1376-87/.

В смеситель загружали 10-50 мас.ч. дианового или алкилрезорцинового эпоксидного олигомера или их смесей с оксилином - 6 и 9-140 мас.ч. отвердителя-антипирена в виде пасты. Содержимое смесителя тщательно перемешивали до получения однородной массы. Составы полученных композиционных материалов приведены в таблице 1.

Полученный эпоксидный композиционный материал наносили на полиэтилентерефталатную подложку и получали полимерное покрытие без нагрева /при 18-20oC в течение 24-36 часов/. При таком режиме достигали степень отверждения равную трем.

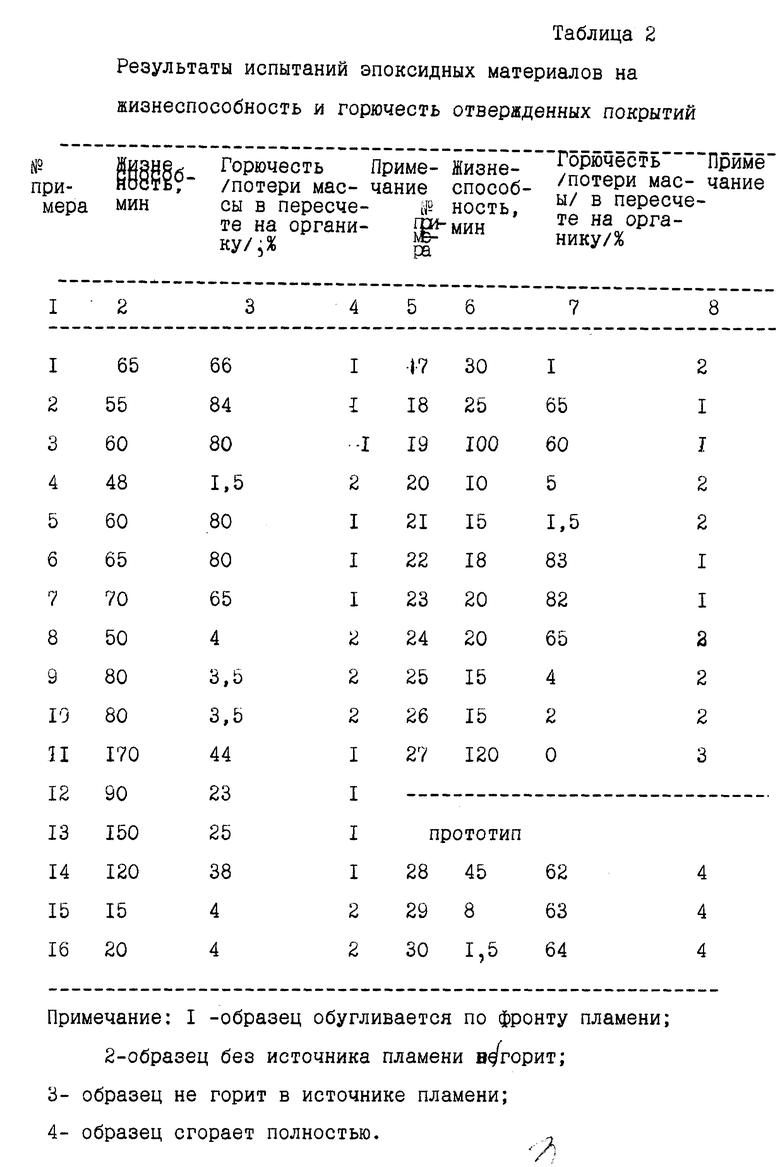

Определяли жизнеспособность жидкого эпоксидного композиционного материала и горючесть отвержденных покрытий.

Жизнеспособность характеризовали временем, в течение которого эпоксидный композиционный материал с введенным в него отвердителем находится в жидкотекучем состоянии. (Кардашов Д.А. Клеи и герметики. М.: Химия, 1978, с.183). При этом он легко наносится на поверхность, хорошо размывается шпателем и адгезируется к поверхности подложки. Определение жизнеспособности производили через каждые 2-3 мин после введения отвердителя при 16-20oC и отмечали время, в течение которого эпоксидный материал сохраняет технологичность.

Горючесть полученных полимерных покрытий определяли по методу "Огневая труба" /ГОСТ 12.1.044-84/. При этом фиксировали потери массы образцом в пересчете на органическую составляющую пленкообразующей системы, а также другие результаты воздействия пламени на отвержденное покрытие.

Результаты испытаний эпоксидных материалов на жизнеспособность, а отвержденных покрытий на горючесть приведены в таблице 2.

Из таблицы видно что жизнеспособность материалов с использованием прототипа - ортофосфорной кислоты неудовлетворительная. С повышением концентрации кислоты от 50 до 86 мас.%, жизнеспособность системы уменьшается в 30 раз. Образцы покрытий при этом сгорают полностью. Горючесть отвержденных ортофосфорной кислотой эпоксидных материалов не регулируется. При введении в состав отвердителя оксидов железа и/или талька удается в 1,3 - 13 раз повысить жизнеспособность эпоксидного материала. Все предложенные составы отвердителей позволяют не только снизить, но и регулировать горючесть покрытий по сравнению с прототипом. Образцы без источника пламени не горят или обугливаются по фронту пламени. Образец фанеры с двухсторонним покрытием /по примеру 27/ в источнике пламени не горит.

Заявляемый отвердитель-антипирен не требует точности дозирования в эпоксидный материал. Содержание его в композите может достигать 80 мас.%. Заявляемый отвердитель не содержит в своем составе органических растворителей и поэтому пригоден для получения компаундов и герметиков, т.е. таких эпоксидных композиционных материалов, содержание органических растворителей в которых недопустимо.

Заявляемый отвердитель получается простым способом, заключающимся в смешении жидкого компонента /ортофосфорной кислоты/ с порошками пигмента и наполнителя. При получении отвердителя не образуются побочные продукты. Технология при этом малоотходная. Эпоксидные композиционные материалы с использованием заявляемого отвердителя и сам отвердитель являются экологически полноценными.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2148598C1 |

| КОМПОЗИЦИЯ ДЛЯ АНОДНОГО ЭЛЕКТРООСАЖДЕНИЯ | 1995 |

|

RU2145970C1 |

| Отвердитель для эпоксидных смол | 1991 |

|

SU1819889A1 |

| КОМПОЗИЦИЯ ДЛЯ АНОДНОГО ЭЛЕКТРООСАЖДЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2080346C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2140935C1 |

| КОМПОЗИЦИОННАЯ СИЛИКАТНАЯ КРАСКА | 1996 |

|

RU2160753C2 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2090576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРДИТЕЛЯ | 2003 |

|

RU2251556C1 |

| ТЕРМОСТОЙКИЙ ВСПЕНЕННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ДЛЯ НЕГО И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА | 2013 |

|

RU2545287C1 |

| СИЛИКАТНАЯ КРАСКА | 1993 |

|

RU2041900C1 |

Описывается отвердитель-антипирен для эпоксидных композиционных материалов, включающий ортофосфорную кислоту, отличающийся тем, что он дополнительно содержит трехокись железа и/или тальк при следующем соотношении компонентов, мас. %: ортофосфорная кислота - 40-60; трехокись железа и/или тальк - 40-60. Технический результат - получение отвердителя-антипирена для эпоксидных композиционных материалов с повышенной жизнеспособностью композиций с его использованием и регулирование горючести отвержденных покрытий. 2 табл.

Отвердитель-антипирен для эпоксидных композиционных материалов, включающий ортофосфорную кислоту, отличающийся тем, что он дополнительно содержит трехокись железа и/или тальк при следующем соотношении компонентов, мас. %:

Ортофосфорная кислота - 40-60

Трехокись железа и/или тальк - 40-60

| Ли X., Невилл К | |||

| Справочное руководство по эпоксидным смолам | |||

| - М.: Энергия, 1973, с.615 | |||

| Отвердитель для эпоксидных смол | 1991 |

|

SU1819889A1 |

| Воробьев В.А | |||

| и др | |||

| Горючесть полимерных строительных материалов | |||

| - М.: Стройиздат, 1973, с.147, 148 и 76. | |||

Авторы

Даты

2000-01-27—Публикация

1996-04-23—Подача