Изобретение относится к технике смесительных газовых теплогенераторов, используемых в системах децентрализованного отопления различных производственных объектов.

Известен смесительный воздухонагреватель, в котором газ сжигается в многофакельном горелочном устройстве, а затем продукты сгорания разбавляются холодным воздухом [1] . Недостатком известного воздухонагревателя является содержание вредных компонентов в теплоносителе: CO - до 6 мг/м3, NOx - до 1,5 мг/м3.

Наиболее близким к изобретению является теплогенератор, в котором газосжигающее устройство выполнено в вида блока горелок с завихрителями для лучшего смешения газа с воздухом на горение, имеется общая камера сгорания, на выходе из которой после разбавления продуктов сгорания воздухом установлена решетка с каталитической поверхностью [2]. Недостатком этого известного решения является сложность конструкции и ее эксплуатации, а также то, что каталитическому воздействию подвергается вся масса теплоносителя, а не его часть, представляющая собой продукты сгорания газа и содержащая все вредные примеси.

Цель изобретения - упрощение конструкции и режимов ее эксплуатации.

Поставленная цель достигается тем, что в известном устройстве смесительного воздухонагревателя, содержащем газосжигающий узел, камеры сгорания газа и смешения продуктов горения с нагреваемым воздухом, каталитический насадок, установленный на выходе продуктов сгорания (теплоносителя) из камеры сгорания, вентилятор-нагнетатель, газосжигающее устройство выполнено в виде автономного автоматизированного блока, к камере сгорания горелочного блока прикреплен теплообменный аппарат в форме изогнутой трубы, на внешней поверхности которой смонтированы сетчатые интенсификаторы, на конце теплообменного аппарата установлен каталитический насадок, а в торце воздухонагревателя смонтирована камера смешения очищенных продуктов сгорания и нагреваемого воздуха от вентилятора нагнетателя.

Кроме того, для оптимизации эксплуатации каталитической массы насадка на входе в него выполнен газоподающий патрубок для подвода ограниченного объема природного газа.

Сопоставимый анализ показывает, что предлагаемое техническое решение в отличие от прототипа обеспечивает повышенную комплектность и простоту конструкции путем выполнения газосжигающего устройства в виде самостоятельного автоматизированного горелочного блока с многостадийным сжиганием газа. Теплообменный аппарат выполнен в виде изогнутой трубы со смонтированными на ней сетчатыми интенсификаторами, а на конце аппарата установлен каталитический насадок. Благодаря этому каталитической "очистке" подвергаются только продукты сгорания газа, а не весь теплоноситель (как в прототипе), что сокращает требуемую массу каталитического насадка. Подвод 1% CH4 (от объема продуктов сгорания) к каталитической массе оптимизирует ее эксплуатационные режимы (дополнительное окисление на поверхности катализатора). Все эти отличия позволяют сделать вывод о соответствии предлагаемого изобретения критерию "новизна".

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других решениях при изучении данной и смежных областей техники. Кроме того, они обеспечивают предлагаемому изобретению простоту конструкции и оптимальность режимных параметров сжигания газа и его очистки от вредных компонентов (CO и NOx). Совокупность перечисленных отличий заявляемого устройства дает основание для вывода о соответствии его критерию "существенные отличия".

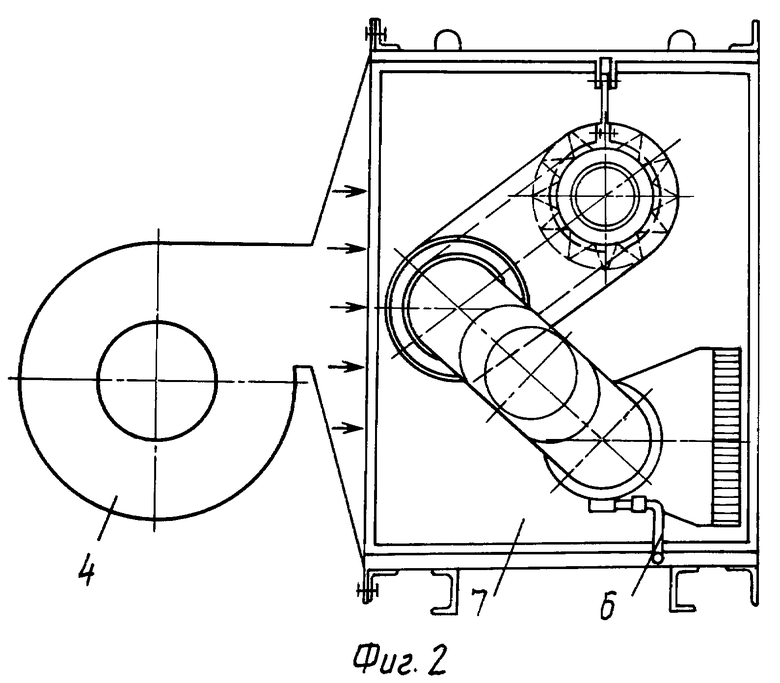

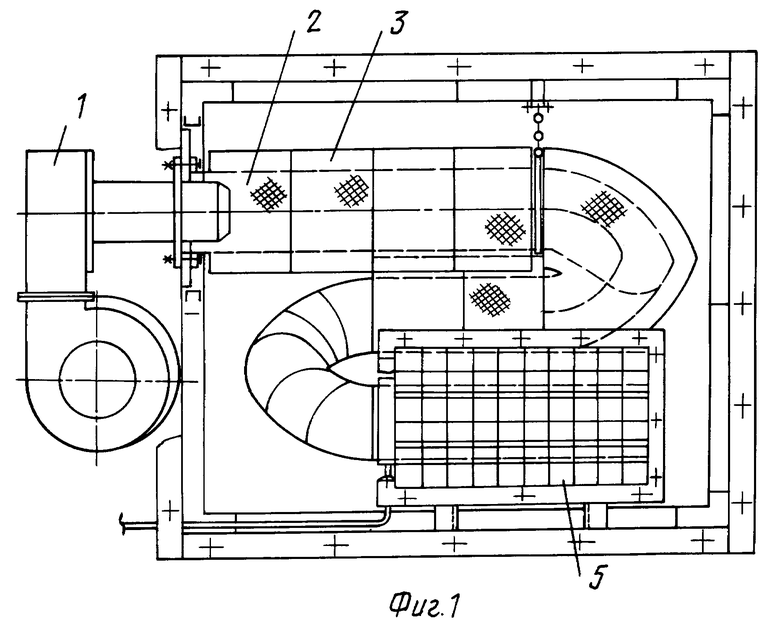

На фиг. 1 и 2 представлена конструкция заявляемого газового воздухонагревателя.

Воздухонагреватель содержит автономный автоматизированный горелочный блок 1, камера сгорания блока переходит в теплообменник 2, на внешней поверхности которого смонтированы сетчатые интенсификаторы 3. В теплообменнике 2 продукты сгорания из блока 1 охлаждаются благодаря теплообмену с натекаемым от вентилятора нагнетателя 4 воздухом. В конце теплообменника 2 установлен каталитический насадок 5. Для оптимизации режимов работы катализатора в насадке 5 к последнему через газоподающий патрубок 6 подводится 1% метана от объема продуктов сгорания. "Очищенные" продукты сгорания смешиваются с нагреваемым воздухом в камере смешения 7.

Газовый смесительный воздухонагреватель работает следующим образом.

В зависимости от требуемой тепловой мощности подбираются соответствующие образцы автоматизированного горелочного блока 1 и вентилятора-нагнетателя 4.

Горелка в блоке 1 характерна многостадийным (три подвода воздуха) принципом сжигания газа, что обеспечивает минимальный выход (концентраций) NOx, а учитывая кинетическое сжигание газа (α1 ≈ 0,2-0,4), и минимальный выход CO.

Катализатор в насадке 5 требует достаточно строгие температурные режимы эксплуатации (600-700oC), а также дополнительный подвод метана (окисление на поверхности каталитического насадка).

Вследствие этого в теплообменном аппарате 2 продукты горения, уходящие из камеры горения блока 1, охлаждаются до требуемой температуры (600-700oC). Интенсивному теплообмену между ними и холодным воздухом содействуют смонтированные на трубе 2 сетчатые интенсификаторы 3. Интегральный коэффициент теплопередачи повышается в 3-4 раза.

В каталитическом насадке 5 "очищается" только объем продуктов горения газа, что естественно сказывается (в отличие от аналога и прототипа) на его размерах и ресурсе.

Продукты горения из насадка 5 смешиваются в камере смешения 7 с нагреваемым воздухом.

Система автоматического регулирования смесительного воздухонагревателя обеспечивает взаимосвязь следующих параметров: расход воздуха от вентилятора-нагнетателя 4, тепловая мощность автоматизированного блока 1, температура продуктов сгорания на входе в каталитический насадок 5, требуемая температура теплоносителя на выходе из камеры смешения 7.

Планируется создать ряд заявляемых воздухонагревателей по тепловой мощности от 0,5 до 2,5 МВт. Температура нагрева воздуха - до 110oC. Коэффициент использования топлива ≈ 100%. Отсутствие в теплоносителе монооксида углерода (CO) и окислов азота (NOx).

Данное устройство явится наиболее эффективным средством для децентрализованного отопления различных объектов, что оценочно в 3-5 раз сократит удельный расход топлива и заметно снизит эксплуатационные и капитальные затраты.

Источники информации

1. Авторское свидетельство N 1513338, кл. 4 F 24 H 3/02, 1993.

2. Авторское свидетельство N 1814016 A1 6 F 26 В 23/02, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автономная тепловая пушка | 2015 |

|

RU2611700C1 |

| Автономный воздухонагреватель | 2017 |

|

RU2656773C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2206835C2 |

| Агрегат воздухонагревательный | 2016 |

|

RU2631180C1 |

| Автономный воздухоподогреватель | 2018 |

|

RU2705193C2 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2380612C1 |

| Устройство для нагрева воздуха | 2021 |

|

RU2777155C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬ | 1998 |

|

RU2145037C1 |

| ГАЗОВЫЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 1997 |

|

RU2137051C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2100699C1 |

Газовый воздухонагреватель предназначен для использования в системах децентрализованного отопления различных производственных объектов. Воздухонагреватель содержит газосжигающее устройство, камеры сгорания газа и смешения очищенных продуктов сгорания с нагреваемым воздухом, вентилятор-нагнетатель, прикрепленный к камере сгорания теплообменный аппарат в форме изогнутой трубы, на внешней поверхности которой смонтированы сетчатые интенсификаторы, на конце теплообменного аппарата установлен каталитический насадок, на входе в который выполнен газоподающий патрубок для подвода дополнительного ограниченного объема природного газа. Газосжигающее устройство выполнено в виде автоматизированного горелочного блока с многостадийным сжиганием газа, что обеспечивает повышенную комплектность и простоту конструкции, а благодаря установке каталитического насадка на конце теплообменного аппарата очистке подвергаются только продукты сгорания и требуемая масса каталитического насадка сокращается. 1 з.п.ф-лы., 2 ил.

| Способ нагрева газотурбинного теплоносителя | 1991 |

|

SU1814016A1 |

| Каталитический газовоздушный теплогенератор | 1983 |

|

SU1116283A1 |

| Теплогенератор | 1976 |

|

SU591675A1 |

| Способ нагрева воздуха | 1987 |

|

SU1513338A1 |

| Пружинно-навивочный станок | 1958 |

|

SU120490A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И КОНТРОЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 1997 |

|

RU2133522C1 |

Авторы

Даты

2000-01-27—Публикация

1998-06-01—Подача