Изобретение относится к электронной технике, в частности к технологии изготовления полупроводниковых интегральных микросхем.

Создание электронных компонентов традиционно включает помимо изготовления полупроводниковых структур очень трудоемкие процессы электротермотренировки (ЭТТ) и финишной проверки полученных кристаллов после их корпусирования. Эти процессы экономически зачастую многократно превышают стоимость изготовления самих кристаллов интегральных схем. Необходимость применения контактирующих устройств еще более усугубляет ситуацию, так как возникает необходимость в изготовлении тысяч достаточно сложных приспособлений с применением драгоценных металлов и при этом обладающих весьма низкой надежностью. Поэтому возникает необходимость удешевления процессов ЭТТ и финишного контроля, чему и посвящено данное изобретение.

Известно техническое решение по международной заявке WO 91/10259 H 01 L 21/66 от 26.12.89 г. "Пригодный для тестирования метод ленточного соединения и инструмент для соединения клином в производстве микросхем".

Компонент электрической схемы закрепляется на временной подложке. Электрические контакты на компоненте соединены с соответствующими контактами подложки для тестирования проволочными или ленточными выводами с использованием соединительного клина, который придает проволочным выводам форму "крыла чайки" с центральными частями, сформированными примыкающими к торцевым частям компонента. Компонент подвергается тестированию во время закрепления на временной подложке посредством сигналов, подаваемых на контакты. Проволочные выводы затем отсоединяются вблизи их соединения с временной подложкой и компонент с оставшимися отделенными частями проволочных выводов удаляется с временной подложки. Проволочные выводы достаточно жесткие и/или приклеены к торцевым частям компонента клеем так, чтобы сохранить их форму после удаления компонента с временной подложки. Компонент затем приклеивается к подложке штатного устройства (микросхемы) и концы проволочных выводов соединяются с контактами подложки устройства.

Известно также решение по европатенту EP 0287451 H 01 L 21/66 от 19.10.88 г. "Способ и устройство для соединения и монтажа электронного компонента при испытаниях".

Способ предусматривает соединение компонента с рамкой, расположенной по периферии компонента с помощью проволочных проводников.

Испытания компонента производят соединяя испытательное оборудование с упомянутой рамкой. После испытаний компонент монтируют на подложке, а соединение компонента с подложкой осуществляют проводниками, соединяющими компонент с рамкой. После соединения проводники перерезают между контактными площадками на подложке и рамкой, после чего убирают рамку.

Оба указанных выше способа позволяют производить групповой контроль кристаллов ИС до окончательного корпусирования. Недостатком этих способов является то, что не решается вопрос с групповой ЭТТ, а также необходимо предварительное контактирование выводов с контактными площадками кристалла, что является достаточно трудоемкой последовательной операцией.

Конструктивное решение по патенту США 3,725,744 H 05 K 1/04 от 11.06.71 г. "Сборка соединителя электрических компонентов" позволяет не только контролировать электронные компоненты, но и использовать конструкцию в качестве сборки 3-D модулей.

Сборка для электрического соединения друг с другом различных миниатюрных электрических компонентов обычно включает плоскую поверхность, такую, как материнская плата, которая удерживает электрические компоненты также, как по меньшей мере одну тонкую изолирующую плату, лежащую в плоскости, находящейся перпендикулярно к поверхности и содержащей множество отверстий, расположенных в соответствии с заранее определенным чертежом схемы. Множество разделенных электропроводных столбиков и по меньшей мере одна электропроводящая шина установлены на противоположных сторонах изолирующей платы и располагаются в поперечных направлениях так, чтобы пересечь вышеупомянутые отверстия в соответствии с заранее определенным чертежом. В этом случае выбранные заранее столбики приварены к заранее выбранным шинам сквозь пересекаемые отверстия и также электрически соединены к разным электрическим компонентам, которые посредством этого соединяют различные электрические компоненты в соответствии с вышеупомянутым заранее определенным чертежом схемы.

Недостатком данного решения является большая трудоемкость первичного монтажа электронных компонентов и сложность извлечения вышедшего из строя компонента.

Известно также техническое решение по патенту США 4,996,630 H 05 K 1/11 от 22.06.93 г. "Электронный корпус гибридного модуля".

Очень большой гибридный модуль для упаковки электронных компонентов состоит из герметичной оболочки, сформированной герметичной подложкой, на которой компоненты смонтированы вместе с герметичной крышкой, закрывающей группы компонентов. Вторая подложка вне герметичной оболочки применена для обеспечения соединений между электронными компонентами.

Данное техническое решение направлено в основном на создание гибридных интегральных схем, однако может быть использовано для контроля бескорпусных компонентов до установки герметизирующих крышек.

Предлагаемый способ изготовления и контроля электронных компонентов заключается, в частности, в том, что электротермотренировку проводят одновременно для всех кристаллов, предварительно опрессованных в пресс-форме. В пресс-форму может быть помещена групповая металлическая рамка с выводами для каждого кристалла, рамку фиксируют одновременно с кристаллами с образованием группового носителя.

Осуществление ЭТТ и контроля в соответствии с изобретением всех кристаллов одновременно позволяет значительно сократить длительность технологического процесса сборки и контроля электронного компонента.

Указанные выше технические решения по европатенту 0287451 и международной заявке WO 91/10259 являются наиболее близкими к заявляемому способу изготовления и контроля электронных компонентов.

Настоящее изобретение осуществляется тем, что в способе изготовления и контроля электронных компонентов, включающем размещение множества кристаллов на групповом носителе, электрическое соединение с ним, проведение групповой электротермотренировки и контроля кристаллов и последующее вычленение годных кристаллов из группового носителя, согласно изобретению кристаллы располагают в пресс-форме, ориентируясь на их контактные площадки и базовые элементы пресс-формы; кристаллы фиксируют между собой преимущественно полимерным материалом, образуя групповой носитель, при этом обеспечивают расположение лицевых поверхностей кристаллов в единой плоскости с одной из поверхностей группового носителя; наносят изолирующий слой на все электрически незащищенные зоны кристаллов, кроме контактных площадок; на единую поверхность группового носителя и кристаллов одновременно наносят проводники, соединяющие контактные площадки кристаллов с внешними контактами, проводники, соединяющие кристаллы между собой и с вешним разъемом группового носителя и обеспечивающие проведение электротермотренировки и контроля, одновременно также образуют и внешний разъем группового носителя; годные кристаллы вместе с отдельными зонами носителя вычленяют из группового носителя и заключают полученный электронный компонент в корпус.

Одновременно с кристаллами в пресс-форму можно поместить групповую металлическую рамку с выводами для каждого кристалла, рамку в этом случае фиксируют одновременно с кристаллами с образованием группового носителя, при этом выводы рамки располагают в той же плоскости, что и лицевые поверхности кристаллов. Для проведения дальнейших операций в групповом носителе предусматривают окна со вскрытием выводов групповой рамки, предназначенных для дальнейшего соединения с контактными площадками кристаллов, а также в носителе изготавливают окна со вскрытием и дальнейшим удалением участков групповой рамки, замыкающих внешние контакты компонентов. При этом возникает опасность вывода из строя компонентов от статического электричества. Поэтому все дальнейшие операции должны производиться с защитой от статического электричества. После проведения этих операций годные компоненты вычленяют из группового носителя, производят формовку внешних выводов, герметизацию полимером и используют компоненты в качестве интегральной схемы, заключенной в полимерный корпус.

Возможен вариант, когда групповая рамка не применяется. В этом случае внешние выводы компонентов образуют сквозными металлизированными отверстиями в групповом носителе и контактными площадками, нанесенными с обратной стороны группового носителя. После проведения ЭТТ и контроля годные компоненты вычленяют из группового носителя, производят герметизацию полимером и используют компоненты в качестве интегральной схемы, заключенной в полимерный корпус.

Групповой носитель может быть выполнен в виде гибкой печатной платы, к которой электрически присоединены кристаллы и на которой нанесены проводники, соединяющие кристаллы между собой и с внешним разъемом группового носителя, причем внешний разъем образуют путем огибания гибкой печатной платы вокруг одной из граней жесткого основания группового носителя и закрепляют гибкую печатную плату к основанию методом, например, приклейки. В этом случае в жестком основании группового носителя выполняют сквозные окна, обеспечивающие вычленение годного кристалла с зонами гибкой печатной платы, необходимыми для дальнейшего использования электронного компонента.

В безрамочных вариантах годные компоненты можно использовать после вычленения из группового носителя в качестве гарантированно годных для традиционных методов сборки, при этом образование внешних контактных выводов компонентов не производят.

На фиг. 1-10 изображены варианты устройства, реализующего способ изготовления и контроля электронных компонентов.

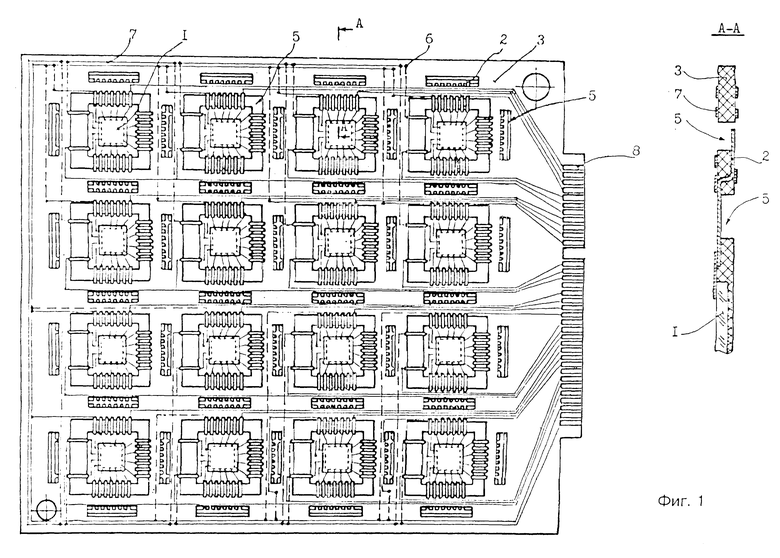

Фиг. 1 - вариант рамочного группового носителя.

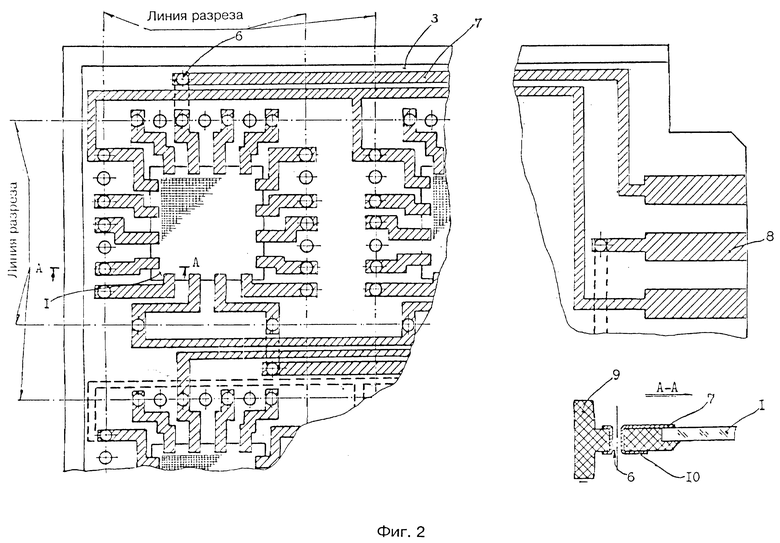

Фиг. 2 - фрагмент безрамочного группового носителя.

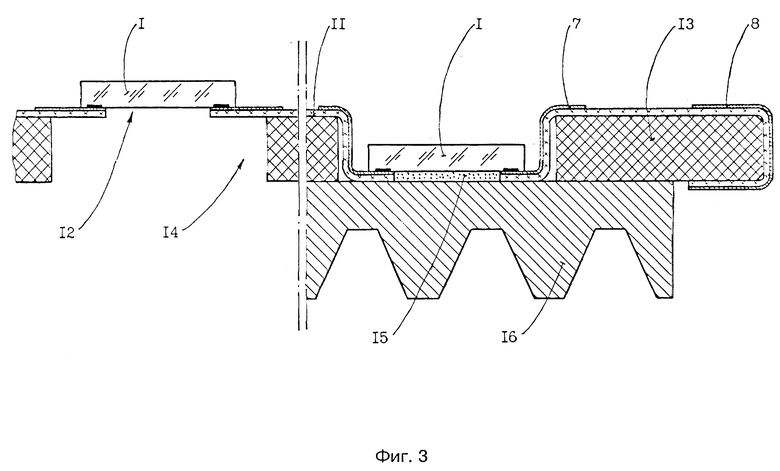

Фиг. 3 - вариант пленочного группового носителя с применением гибкой печатной платы.

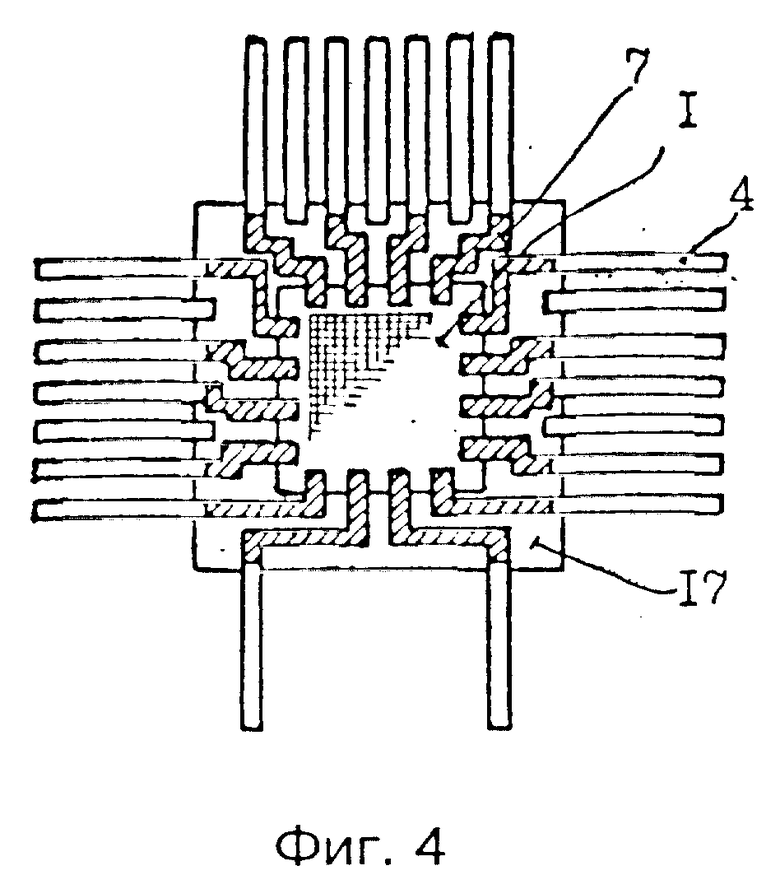

Фиг. 4 - вариант рамочной конструкции после вычленения.

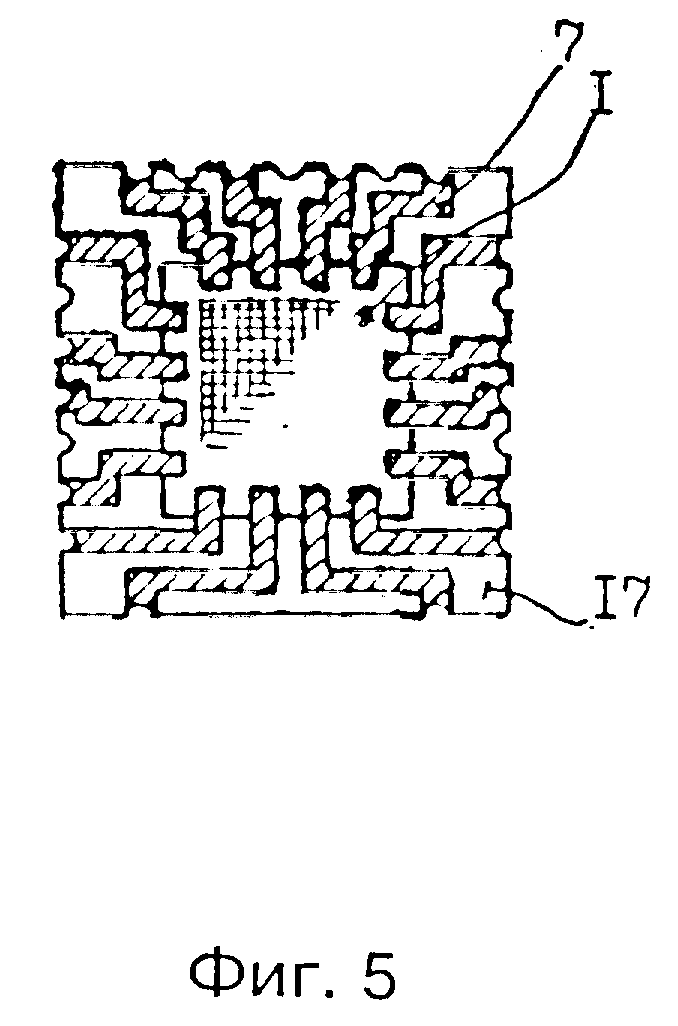

Фиг. 5 - вариант безрамочной конструкции после вычленения.

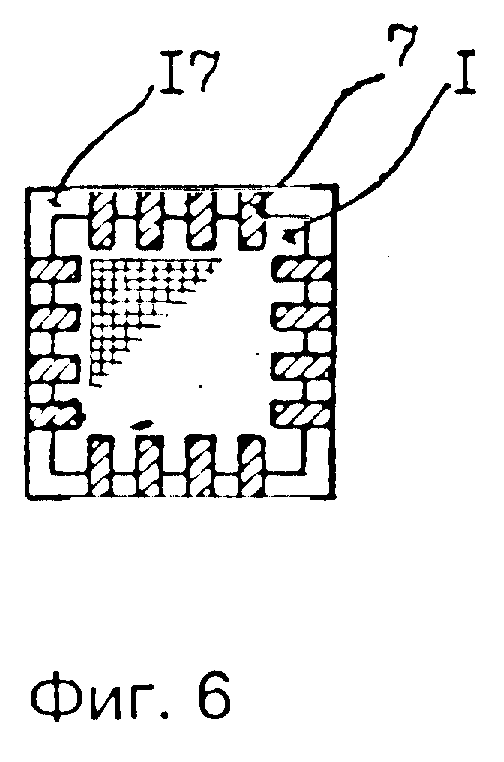

Фиг. 6 - вариант полимерной конструкции для размещения в стандартных корпусах.

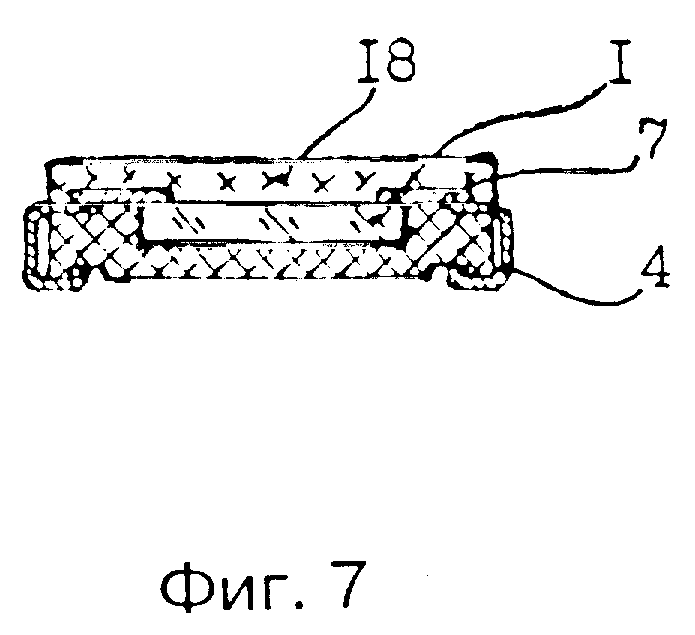

Фиг. 7 - ИС с использованием рамочного варианта конструкции.

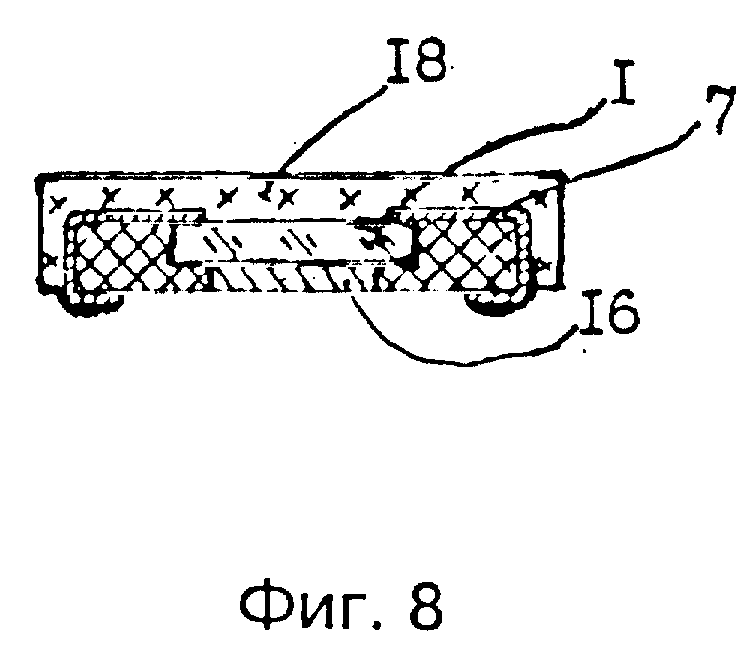

Фиг. 8 - ИС с использованием безрамочного варианта конструкции.

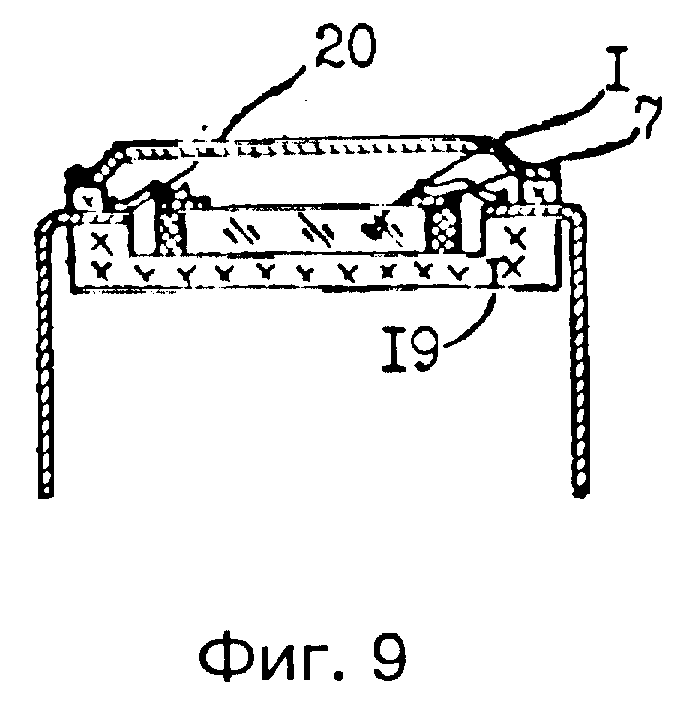

Фиг. 9 - ИС в стандартном корпусе с использованием безрамочного варианта конструкции.

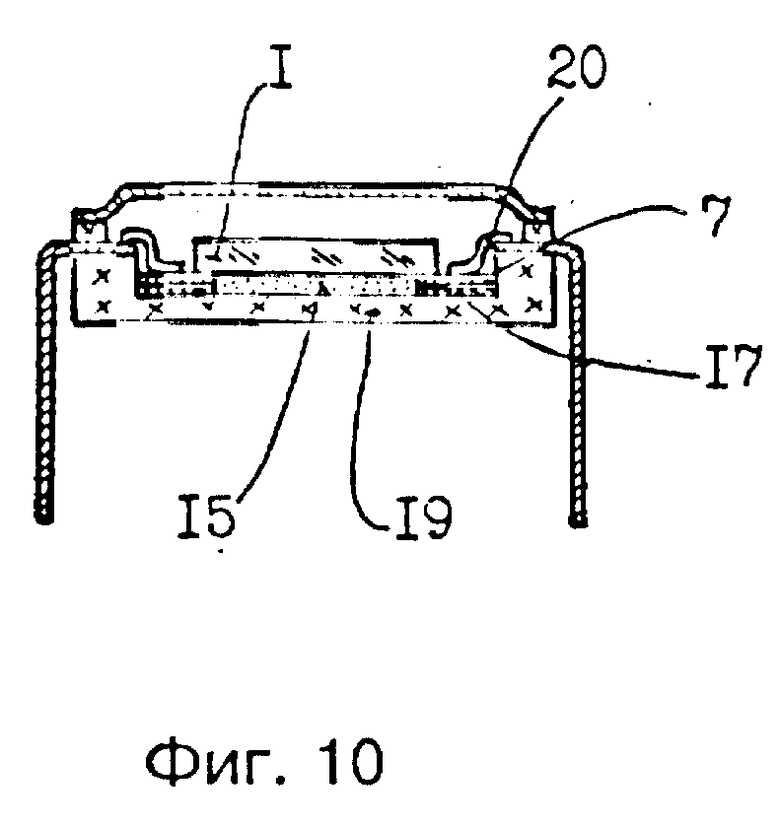

Фиг. 10 - ИС в стандартном корпусе с использованием пленочного варианта конструкции.

Множество полупроводниковых кристаллов 1 размещают в технологической оснастке (пресс-форме), ориентируясь на контактные площадки кристаллов 1 и на базовые элементы пресс-формы.

В одном из вариантов (фиг. 1) одновременно в пресс-форму помещают групповую рамку 2, ориентируя ее на те же базовые элементы оснастки, что и кристаллы 1. Рамку 2 изготавливают с учетом взаимного расположения кристаллов 1 в пресс-форме. При этом кристаллы 1 должны размещаться в окнах, образованных выводами 4 рамки 2. Формирование группового носителя 3 производят таким образом, чтобы кристаллы 1 и выводы 4 групповой рамки 2 имели бы общую плоскость с одной из поверхностей носителя 3.

Одновременно в носителе 3 предусматривают окна 5, открывающие зоны соединения выводов 4 с рамкой 2 и окна для обеспечения доступа к выводам 4. В носителе 3 также делают отверстия 6 для последующего соединения проводников 7, расположенных на противоположных сторонах носителя 3. Конфигурация носителя 3 также предусматривает зону будущего плоского разъема 8 и необходимые элементы жесткости 9 группового носителя 3.

После формирования группового носителя 3 одновременно на его лицевую плоскость, лицевую плоскость всех кристаллов 1 и на выводы 4 наносят проводники 7 преимущественно методом вакуумного осаждения. Одновременно также изготавливают внешний плоский разъем 8 группового носителя 3 и наносят необходимые проводники 7 для электротермотренировки (ЭТТ) и контроля кристаллов 1. Все соединения наносят в единой технологической операции, например вакуумным осаждением проводников с использованием свободной маски. При необходимости проводники 7 наносят и на обратную сторону группового носителя 3.

После этого через окна 5 в носителе 3 удаляют зоны соединения выводов 4 с рамкой 2, например, методом вырубки при помощи штампа, размыкая электрически тем самым выводы 4 друг от друга. После этого носитель 3 поступает на ЭТТ и контроль.

Возможен вариант изготовления безрамочного группового носителя (фиг. 2). В этом случае вместо жестких металлических выводов 4 изготавливают сквозные отверстия 6, располагая их по периметру кристаллов 1. Одновременно с нанесением проводников 7 на обе стороны носителя 3 отверстия 6 металлизируют, чем электрически соединяют проводники 7, идущие от кристаллов 1 с контактными площадками 10, расположенными на обратной стороне носителя 3. В этом случае также одновременно формируют разъем 8 и наносят проводники 7, необходимые для ЭТТ и контроля кристаллов 1.

Далее к групповому носителю 3 подключают необходимую стендовую аппаратуру через ответную часть стандартного разъема, помещают носитель 3 в камеру тепла и проводят ЭТТ и контроль в соответствии с техническими условиями на интегральные микросхемы с кристаллами 1.

Одним из вариантов конструкции группового носителя 3 может быть вариант, показанный на фиг. 3 с применением гибкой печатной платы 11 с нанесенными на нее проводниками 7. Кристалл 1 контактными площадками предварительно соединяют электрически с проводниками 7. Под кристаллом 1 делают сквозное отверстие 12 в гибкой печатной плате 11. На гибкой печатной плате 11 изготавливают также ламели внешнего разъема 8, плату изгибают по одной из граней жесткого основания 13 и неподвижно присоединяют к нему методом, например, приклейки, образуя внешний плоский разъем 8 группового носителя 3. В основании 13 предусматривают отверстия 14, необходимые для облегчения вычленения годных компонентов после ЭТТ и контроля. В случае, когда процессы ЭТТ и контроля происходят со значительным выделением тепла, полезно кристаллы 1 разместить внутри отверстий 14, отформовав соответствующие зоны в гибкой печатной плате 11. В этом случае (показанном в правой части фиг. 3) кристалл 1 через теплопроводный материал 15 имеет тепловой контакт с внешним теплоотводом 16. Аналогичное решение применимо и для конструкций, показанных на фиг. 1 и 2.

После проведения ЭТТ и контроля годные кристаллы 1 с зонами носителя 17 и с выводами 4 (фиг. 4) вычленяют из группового носителя 3, например, методом вырубки на штампе. В безрамочном варианте (фиг. 5) годные кристаллы 1 с зонами носителя 17 также вычленяют, например, методом сквозной разрезки через середину отверстий 6, соединяющих контактные площадки кристаллов 1 с выводными контактными площадками 10 носителя 3.

В случае, когда кристалл 1 подлежит дальнейшему корпусированию для обеспечения более высоких эксплуатационных характеристик (фиг. 6), кристалл 1 также вычленяют из носителя 3, например, методом сквозной разрезки, оставляя вокруг кристалла 1 зону носителя 17, необходимую для сохранения целостности кристалла 1. В этом случае в групповом носителе 3 контактных площадок 10 и сквозных отверстий 6, соединяющих их с выводными площадками кристалла 1, не делают, а толщину носителя 3 делают равной толщине кристалла 1.

Для получения корпусированной ИС с жесткими выводами (фиг. 7) металлические выводы 4 годного кристалла 1 формуют под стандартный размер и лицевую часть конструкции дополнительно покрывают слоем полимерного материала 18, например, методом прессования или заливкой компаундом.

Для получения корпусированной ИС с нанесенными выводами (фиг. 8) контактные площадки 10 годного кристалла 1 наращивают, например, гальваническим способом с последующим горячим лужением. Далее лицевую и торцевые части конструкции покрывают слоем полимерного материала 18.

Для получения более высоких эксплуатационных характеристик гарантированно годный кристалл 1 с зоной носителя 17 корпусируется, например, в стандартный керамический корпус 19 (фиг. 9) и контактирует с внешними выводами корпуса сваркой проволокой 20.

В аналогичном случае при использовании компонента, вычленненого из гибкой печатной платы 11 (фиг. 10) и заключенного в стандартный керамический корпус 19, производят сварку проволокой 20 с проводниками 7, расположенными на зоне носителя 17. При этом кристалл 1 расположен лицевой стороной вниз и имеет тепловой контакт с корпусом 19 через теплопроводный материал 15, размещенный в отверстии 12 гибкой печатной платы 11.

Данный групповой способ изготовления и контроля электронных компонентов применим для проведения ЭТТ и контроля практически любых полупроводниковых кристаллов, является высокоэкономичным, так как обеспечивает после герметизации лицевой части кристалла его полное корпусирование. Способ может быть также эффективно применен для изготовления гарантированно годных кристаллов для дальнейшей сборки традиционными методами. При изготовлении трехмерных сборок одновременно с нанесением проводников, обеспечивающих ЭТТ и контроль, наносятся проводники, соединяющие элементы внутри микроплат, что дает дополнительный экономический эффект. Все соединения производятся преимущественно по тонкопленочной технологии, что делает данный способ высоконадежным по сравнению с традиционными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТИРУЮЩЕЕ УСТРОЙСТВО | 2012 |

|

RU2498449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2012 |

|

RU2511054C2 |

| СПОСОБ ИСПЫТАНИЙ И КОНТРОЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2003 |

|

RU2272335C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193259C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЖСОЕДИНЕНИЙ В ВЫСОКОПЛОТНЫХ ЭЛЕКТРОННЫХ МОДУЛЯХ | 2012 |

|

RU2504046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНОГО ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193260C1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ | 1997 |

|

RU2133523C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ГОДНЫХ ПРИ ИЗГОТОВЛЕНИИ ВЫСОКОПЛОТНЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2012 |

|

RU2511007C2 |

| ДВУСТОРОННИЙ ЭЛЕКТРОННЫЙ ПРИБОР | 1998 |

|

RU2190284C2 |

Использование: электронная техника, технология изготовления и контроля полупроводниковых микросхем и полупроводниковых структур. Сущность изобретения: способ изготовления и контроля электронных компонентов заключается в том, что множество кристаллов располагают в пресс-форме, ориентируясь на контактные площадки кристаллов и базовые элементы пресс-формы, изолируют все незащищенные поверхности кристаллов, кроме контактных площадок. Специфика способа заключается в том, что при расположении в пресс-форме кристаллы фиксируют между собой с образованием группового носителя, обеспечивая расположение лицевых поверхностей кристаллов в единой плоскости с одной из поверхностей группового носителя, при этом на эту плоскость наносят одновременно все проводники, необходимые для электротермотренировки и контроля, а также внешний разъем носителя. Одновременно с кристаллами в пресс-форму помещают групповую металлическую рамку, рамку фиксируют одновременно с кристаллами. Групповой носитель может быть также образован гибкой печатной платой, соединенной с жестким основанием. Техническим результатом изобретения является удешевление процессов электротермотренировки и финишного контроля, сокращение длительности технологического процесса сборки и контроля электронного компонента. 11 з.п. ф-лы, 10 ил.

| WO 9110259 AI, 11.07.91 | |||

| US 4996630 A, 26.02.91 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИКАРБОЦИАНИНОВБ1Х ИЛИ ТЕТРАМЕТИНМЕРОЦИАНИНОВЫХ КРАСИТЕЛЕЙ | 0 |

|

SU213575A1 |

| СПОСОБ ПОЛУЧЕНИЯ йодуксусной кислоты | 0 |

|

SU213014A1 |

| EP 0295007 A2, 11.03.87 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПЕЧАТНЫХ ПЛАТ | 1990 |

|

RU2072120C1 |

Даты

1999-07-20—Публикация

1997-11-03—Подача