Изобретение относится к области измерительной техники и может быть использовано для измерения давления при аэродинамических испытаниях авиационной техники.

Известны конструкция и способ изготовления тонкопленочного пироэлектрического датчика давления. На полиимидную подложку осаждают электроды, слой чувствительного элемента (ЧЭ) из пироэлектрического материала и верхний электрод. ЧЭ датчика защищен от внешних электромагнитных помех основанием и боковыми экранами. На полиимидной подложке формируют от одного до нескольких ЧЭ [1]

Изготовление датчика осуществляют путем напыления в вакуумной камере. На полиимидную подложку металлизируют основной экран, затем слой диэлектрической пленки, нижний электрод пьезоматериала и верхний электрод. Электрод и боковой экран формируют с помощью маски.

Такая конструкция и способ изготовления датчика позволяет измерять давление на поверхности изделий без механической обработки.

Недостатком является низкая точность измерения в аэродинамических экспериментах из-за адиабатической температуры в потоке газа, т.е. трудно отличить давление, создаваемое потоком газа и индицированной температурой адиабатического процесса. Низкая надежность ЧЭ из кристалла толщиной в сотни ангстрем при внешних механических воздействиях, ограничен рабочий диапазон температуры (±50oC) и т.д.

Наиболее близким к предложенному изобретению техническим решением является конструкция и способ изготовления емкостных матричных датчиков давления. Конструкция датчика разработана на базе двух металлизированных гибких и одной неметаллизированной пленкой. На одной пленке сформирован ЧЭ давления, на второй пленке основной экран. ЧЭ датчика электрически изолируется от основного экрана [2]

Способ изготовления датчика включает следующие операции: металлизируют в вакууме обкладки конденсатора, слои между собой и на поверхности изделий скрепляют с помощью клея, до металлизации поверхности пленки подвергают очистке путем электронного разряда с целью повышения адгезионной прочности между диэлектриком и металлом.

Такое решение в указанной конструкции обеспечивает измерение давления на поверхности исследуемого объекта без дренирования в аэродинамических экспериментах.

Этот датчик обладает следующими недостатками: ЧЭ реагирует на влияние электромагнитных помех, нет компенсации влияния внешних факторов влажности, температуры и т.д.

Наиболее близким к предложенному способу изготовления датчика является способ изготовления матричных емкостных датчиков давления, описанный в [3]

Способ изготовления датчика осуществляется следующим образом:

с целью снижения влияния усадки все слои полиимидной пленки подвергают термической обработке в течение 0,5 1 мин при 350 390oC,

на поверхностях полиимидной пленки через маски или способом электрической гравировки образуют обкладки и выводы конденсаторов по известной технологии;

все металлизированные пленки с другими пленками собирают в пакет и выдерживают в термостате. Причем собранный пакет располагают между металлическими пластинами, выполняющими функции пресса, который обеспечивает давление 0,20 0,30 кгс/см2. До сборки пакета все пленки обезжирить ацетоном.

Такое решение в указанной конструкции также обеспечивает измерение давления на поверхности исследуемого объекта без дренирования в аэродинамических экспериментах. Этот датчик не позволяет измерить одновременно два давления разного рода (пульсации и статического), высокого уровня. Низкая надежность из-за отсутствия резервных ЧЭ при измерении пульсации или статического давления.

Задача настоящего изобретения расширение области применения, повышение информативности и надежности. Техническим результатом измерения является дублирование ЧЭ датчика и увеличение верхнего диапазона измерения давления.

Технический результат достигается тем, что в емкостный датчик давления, содержащий соединенные последовательно в пакет три диэлектрические пленки, на первой из которых сформирован сплошной металлический экран, а на обеих поверхностях третьей диэлектрической пленки сформированы обкладки конденсаторов с выводами и боковые экраны, введены расположенные над третьей пленкой четвертая и пятая диэлектрические пленки, причем вторая и четвертая диэлектрические пленки выполнены из окиси алюминия и являются изоляторами, а на обеих поверхностях пятой диэлектрической пленки сформированы введенные дополнительные обкладки конденсаторов с выводами и боковыми экранами, причем расстояние "а" между боковыми экранами и обкладками конденсаторов, расположенных на нижней поверхности третьей и верхней поверхности пятой диэлектрической пленок, выбирают из условия: a ≅ 0,57δ, где d толщина третьей и пятой диэлектрических пленок, а длину "A" и ширину "B" прямоугольной обкладки этих конденсаторов выбирают из условия: A•B≥(c + a)х(D + a), где C и D ширина и длина обкладки конденсатора, расположенной на верхней поверхности третьей и нижней поверхности пятой диэлектрических пленок, при этом толщину первой, третьей и пятой диэлектрических пленок выбирают больше толщины второй и четвертой пленки в 20-260 раз.

В способе изготовления емкостного датчика давления, при котором используют три диэлектрические полиимидные пленки, на первую из которых наносят сплошной металлизированный экран, на двух остальных полиимидных пленках формируют обкладки конденсаторов с выводами и боковые экраны, затем скрепляют пленки в пакет и выдерживают его при определенном давлении и температуре, причем до металлизации все диэлектрические полиимидные пленки подвергают химической и термической обработке, обкладки конденсаторов с выводами и боковые экраны формируют на обеих поверхностях второй и третьей полиимидных пленок с помощью электрической гравировки сплошного слоя металла, предварительно нанесенного в вакууме на поверхности второй и третьей полиимидной пленки, после чего на обеих поверхностях второй диэлектрической полиимидной пленки формируют в вакууме изоляционные пленки из окиси алюминия, а пакет из полиимидных пленок формируют при помощи клеевого соединения.

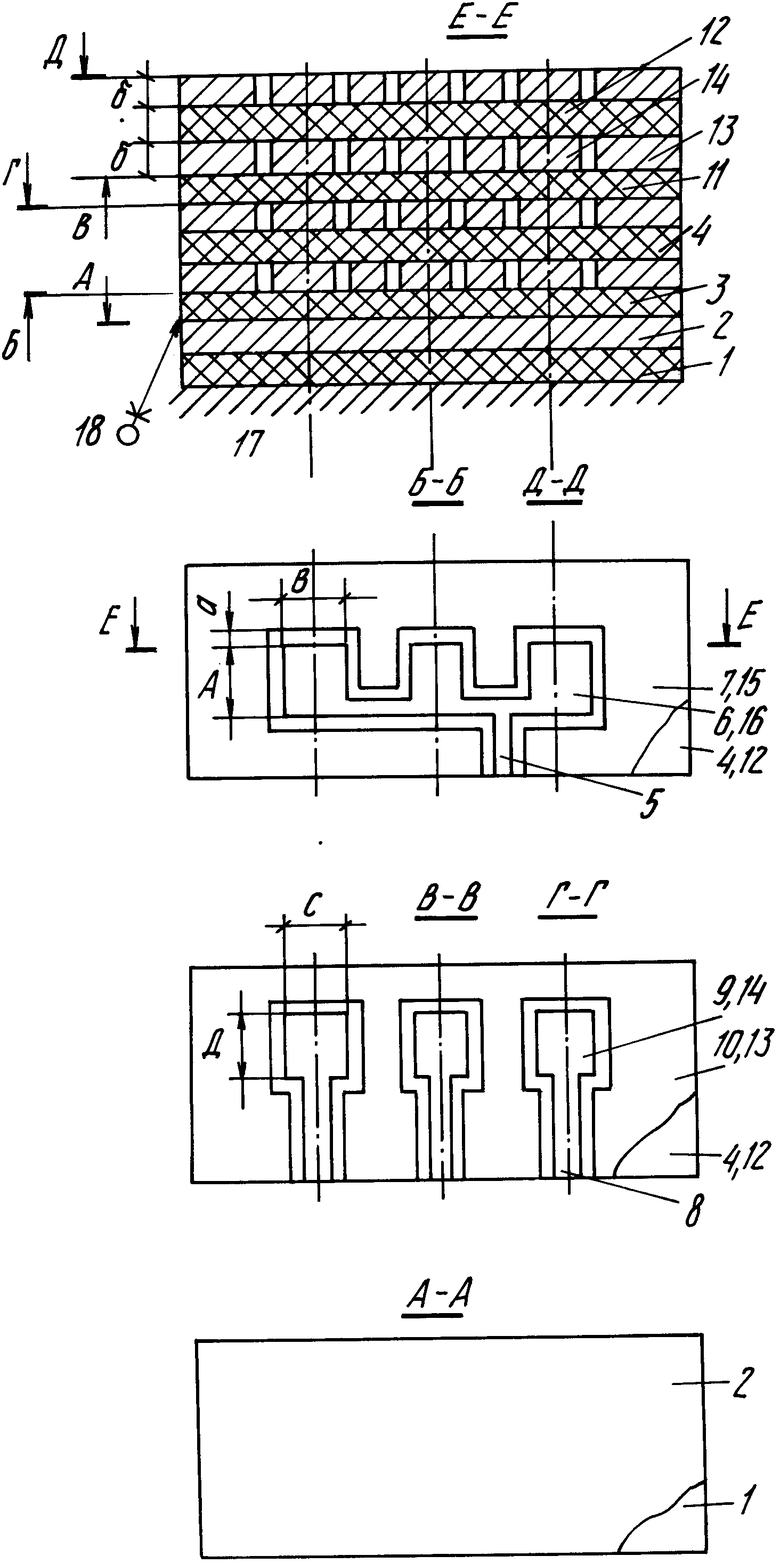

На чертеже изображена конструкция датчика и отдельные его узлы (сечение Е-Е, Б-Б, Д-Д, В-В, Г-Г и А-А). На верхней поверхности первой диэлектрической пленки 1 сформирован основной экран 2 (сечение А-А). Вторая диэлектрическая пленка 3 из окиси алюминия является изолятором. На обеих поверхностях третьей диэлектрической пленки 4 соответственно сформированы вывод 5, обкладки 6, экран 7 (сечение Б-Б), вывод 8, обкладки 9, экран 10 (сечение Г-Г). Четвертая пленка 11 из окиси алюминия также является изолятором. На обеих поверхностях пятой диэлектрической пленки 12 сформированы боковой экран 13, обкладки 14 (сечение В-В), экран 15, обкладка 16 (сечение Д-Д). Все диэлектрические пленки 1, 4, 12 из полиимидной пленки между собой и основанием 17 скреплены пленками клея 18 (сечения А-А, Г-Г).

Конструкция этого датчика предназначена для измерения высоких уровней (больше 100 Па) ударных, импульсных пульсаций давления. Напряжение поляризации датчика подается через выводы 5 обкладкам 6, 16. Сигнал снимается с обкладок конденсаторов 9, 14 через выводы 8. При этом одновременно можно получить информацию с двух одинаковых сигналов одинакового происхождения (два об пульсации или два об ударных давлениях), их отношение. При этом повышается надежность измерения давления за счет дублирования ЧЭ датчика. Таким образом расширяется область применения этого датчика. В качестве изолятора в конструкции датчика использована окись алюминия (поз. 3, 11) толщиной 0,5-1 мкм. При этом уменьшается общая толщина датчика ≈10-20 мкм и практически не влияет на чувствительность ЧЭ между обкладками 9, 6. Толщину диэлектрических пленок 1 и 4 ( d=20-130 мкм) из полиимида выбирают больше толщины изоляционного слоя окиси алюминия в 20-260 20 130 мкм/0,5 1 мкм раз. Такая толщина изоляции между первой и третьей диэлектрическими пленками обеспечивает достаточную электрическую прочность между выводами 5 относительно изделия 17.

В зависимости от уровня измеряемых пульсаций давления толщину третьей 4 и пятой 12 диэлектрических пленок можно выбрать от 20 до 130 мкм, что ограничивается толщиной пленки, выпускаемой отечественной промышленностью. ЧЭ обкладок конденсаторов 9, 14 от влияния внешних электромагнитных помех защищен обкладками конденсатора 6, 16, которые подсоединены к выходу низкоомного источника поляризации, снизу основным экраном 2 и по периметру датчика - боковыми экранами 7, 10, 13, 15.

ЧЭ датчика защищены от краевых эффектов путем выбора расстояния между боковыми экранами 10, 15 и обкладками конденсаторов 9, 14 равным "a" ≅ 0,57d, где "a" расстояние между обкладками и боковым экраном, d - толщина обкладок 9, 14. При этом размеры обкладок конденсаторов 6, 16 прямоугольной формы выбирают: A х B≥(C + a) х (D + C), где A, D и B, C - длина и ширина обкладок 6, 9 соответственно.

Такое конструктивное выполнение экранов и обкладок конденсаторов позволяет спроектировать датчик практически без краевого эффекта, если обкладки с выводами конденсаторов и боковые экраны сформировать способом электрической гравировки на поверхности металлизированной диэлектрической пленки. Конструкцию датчика также можно выполнить на основе фольгированных диэлектрических пленок из полиимида. Толщина металлической фольги от 5 мкм и выше.

Изготовление датчика осуществляется следующим образом.

Первый цикл. Термическая обработка всех пленок с целью ликвидации усадок и повышения механической прочности полиимидной пленки. Известный режим обработки полиимидной пленки в термостате осуществляется так: время выдержки 5 мин, температура обработки 360oC, при 10 мин 300oC.

Второй цикл обезжиривание всех пленок с помощью ацетона или спирта.

Третий цикл. До металлизации поверхности металлизируемых пленок их подвергают очистке путем тлеющего разряда. С целью повышения адгезионной прочности сначала наносят подслой из хрома толщиной 50-100  , затем металлизируют основной слой металла толщиной 300-500

, затем металлизируют основной слой металла толщиной 300-500  из никеля.

из никеля.

Четвертый цикл. Формирование обкладок с выводами и экранов на поверхности пленки осуществляют методом электрической гравировки. При этом способе один из электродов плоской формы соединяется с металлизированным слоем, а вторым острым концом электрода в виде электрического "карандаша" ручным или автоматизированным способом образуют фигуры на поверхности пленки. Напряжение гравировки 10-15 В.

Пятый цикл. После формирования обкладок, выводов и экранов на обеих поверхностях третьей диэлектрической пленки 4 из полиимида наносят изоляционный слой из окиси алюминия толщиной 0,5-1 мкм в вакуумной камере.

Шестой цикл. Пайку токосъемных выводов выполняют проводом толщиной 10-20 мкм, затем очищают ацетоном или спиртом.

Седьмой цикл. В этом цикле формируют пакет из трех слоев диэлектрической полиимидной пленки 1, 4, 12 и располагают между пленками, пленку клея на эпоксидно-каучуковой основе толщиной 5-7 мкм. Сформированный пакет располагают между двумя металлическими пластинами и с помощью зажимных болтов и гаек создают давление величиной 30-35 кг/см2. Последний в собранном виде располагают в термостате при температуре 165-175oC продолжительностью 50-60 мин, затем охлаждают до 50-60oC.

Если датчик предназначен для измерения при температуре от -269 до +300oC, формирование пакета осуществляют следующим образом.

На соответствующих поверхностях диэлектрических пленок 1, 4, 12 наносят лак толщиной 4-8 мкм на основе диангидрида дефинилоксида тетракарбоновой кислоты (ДФО) и диаминодифенилового эфира резорцина (ДДЭР). Затем эти пленки в течение 1-3 мин выдерживают в термостате при 70-80oC. После термической обработки пленку охлаждают до температуры окружающей среды.

Из этих трех пленок 1, 4, 12 собирают пакет, выдерживают под прессом и помещают в термостат. Прессованные пленки выдерживают при ступенчатом повышении температуры в следующих режимах: 80-100oC продолжительностью 5-10 мин, 180-220oC 5-10 мин, 230-320oC 5-15 мин под давлением 2•104-105 Па/см2.

Принцип работы датчика. При изменении давления ΔP толщина "d" диэлектрических пленок 4, 12 уменьшается на величину Δd. В результате относительное изменение емкости ΔC/C пропорционально изменению приложенного давления. Напряжение на выходе датчика между выводами 5, 8 пропорционально приращению емкости ΔC/C и напряжению поляризации датчика.

С этой целью в ЦАГИ были изготовлены и опробованы датчики с одним ЧЭ с размерами 6 x 9 мм2, из металлизированной полиимидной пленки толщиной 12, 20 мкм. Обкладки из никеля толщиной 300-500  . В качестве клея был использован ГИПК-22-35. Сборка датчика была осуществлена по вышеуказанной технологии. Чувствительность такого датчика при P 1 Па равняется ΔC/C/P ≈ 1,7•10-10 Па-1, напряжение на выходе датчика при поляризации 100 В Uвых 1,7•10-8 В. Емкость датчика при толщине пленки 12 мкм 135 пф, диэлектрическая проницаемость 3,4. Нижний предел измерения 40-60 Па.

. В качестве клея был использован ГИПК-22-35. Сборка датчика была осуществлена по вышеуказанной технологии. Чувствительность такого датчика при P 1 Па равняется ΔC/C/P ≈ 1,7•10-10 Па-1, напряжение на выходе датчика при поляризации 100 В Uвых 1,7•10-8 В. Емкость датчика при толщине пленки 12 мкм 135 пф, диэлектрическая проницаемость 3,4. Нижний предел измерения 40-60 Па.

Такое конструктивное решение датчика и способ его сборки повышает технико-экономическую эффективность за счет резервирования ЧЭ датчика и одновременного измерения пульсации и ударного давления или за счет дублирования ЧЭ при измерении сигналов одинакового происхождения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2145064C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099680C1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2110778C1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1990 |

|

SU1757309A1 |

| ЕМКОСТНЫЙ ДАТЧИК ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2145065C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2102712C1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1992 |

|

RU2018099C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1996 |

|

RU2116636C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2145066C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1995 |

|

RU2099679C1 |

Использование: изобретение относится к емкостным датчикам давления и предназначено для измерения высоких уровней пульсаций и статического давления одновременно в заданном участке на поверхности исследуемого объекта без его дренирования. Датчик содержит пять металлизированных и неметаллизированных пленок. Чувствительные элементы (ЧЭ) пленки 4, 12 с обкладками конденсаторов датчика защищены от краевых эффектов и внешних электромагнитных помех. При этом размеры обкладок 6, 16 конденсаторов выбирают больше размеров обкладок 9, 14 такими, чтобы защищать от краевых эффектов. Два ЧЭ между собой изолированы пленкой 11 из окиси алюминия. Все полиимидные пленки 1, 4, 12 между собой скрепляют пленкой клея на эпоксидно-каучуковой основе. Собранный пакет выдерживают под прессом под давлением 30-35 кг/см2 при температуре 165-175oC продолжительностью 50-60 мин, затем охлаждают до 50 - 60oC. 2 с.п. ф-лы, 1 ил.

a ≅ 0,57δ,

где δ - толщина третьей и пятой диэлектрических пленок,

а длину А и ширину В прямоугольной обкладки этих конденсаторов выбирают из условия

A • B ≥ (С + a) • (D + a),

где C и D ширина и длина обкладки конденсатора, расположенной на верхней поверхности третьей и нижней поверхности пятой диэлектрических пленок,

при этом толщину первой, третьей и пятой диэлектрических пленок выбирают больше толщины второй и четвертой пленок в 20 260 раз.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1448853, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| A Rech | |||

| aerosp., Annee (mai - juin) 1982, N 3, p | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1450554, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-20—Публикация

1996-02-01—Подача