Изобретение относится к измерительной технике и может быть использовано для измерения пульсаций давления (акустического происхождения) в различных отраслях народного хозяйства, в частности в авиационной технике, для измерения акустического шума в салоне самолета, для контроля и диагностики герметичности трубопроводов и оборудования АЭС с реакторами РБМК.

Известен конденсаторный приемник давления, сконструированный на принципе зависимости параметров конденсатора, определяющих его электрическую емкость, от измеряемого давления. Такими параметрами являются диэлектрическая постоянная среды между обкладками, расстояние между ними или площадь взаимного перекрытия. Подвижная обкладка датчика обычно делается тонкой и сильно натягивается. В качестве материала мембраны используются никелевые пленки толщиной 5-20 мкм. Конструкция такого датчика содержит стопорное кольцо, капиллярную трубку, мембрану, заданный электрод, кварцевый изолятор, внешнее отверстие и корпус.

Датчик позволяет измерять пульсации давления в широком диапазоне давления и частоты (Конденсаторные приемники давления. Обзор ЦАГИ N 619, 1983, с. 18-21).

Датчик имеет следующие недостатки: большой вес, габариты, высокую стоимость.

Известен способ сборки емкостного датчика давления. Этот способ включает в себя натягивание тонкой мембраны, которую скрепляют с обкладкой и корпусом. Затем электроды (обкладки) скрепляют на поверхности кварцевого изолятора. Таким образом сформированный чувствительный элемент (ЧЭ) скрепляют внутри корпуса с помощью стопорного кольца с резьбовым соединением с корпусом. Капиллярную трубку соединяют с отверстием на поверхности корпуса для выравнивания статистического давления.

Такой способ сборки датчика позволяет измерять пульсации давления в широком диапазоне давления и частоты (Конденсаторные приемники давления. Обзор ЦАГИ N 619, 1983, с. 18-21).

Недостатки этого способа сборки: использование сложной прецизионной оснастки для натягивания тонкой металлической пленки на поверхности кольца; низкий коэффициент использования дорогостоящей металлической пленки: в процессе изготовления требуются прецизионные станки.

Наиболее близким к предлагаемому изобретению техническим решением является емкостный датчик давления. Основание датчика выполнено из двухсторонней фольгированной диэлектрической пленки. Толщина диэлектрической пленки больше толщины металлической фольги в 5-14 раз. На верхней поверхности выполнена обкладка конденсатора с выводом и боковой экран. Фольга на нижней поверхности является экраном датчика. Мембрана датчика жестко закреплена между первым кольцом, которое выполнено из твердого диэлектрика, и вторым кольцом, выполненным из твердого материала. Мембрана с обеих сторон покрыта диэлектрической пленкой.

Такой датчик позволяет измерить статическое давление от 0,1 до 6000 Па. Датчик крепится на поверхности изделия (Патент РФ N 2055334, 6 G 01 L 9/12 1996. Емкостной датчик давления и способ его сборки, автор А.А.Казарян).

Недостатки этого датчика: ограниченный верхний диапазон равномерного измерения частоты (≈15-40 кГц), низкий рабочий диапазон температуры (200oC).

Наиболее близким к предлагаемому изобретению техническим решением является способ сборки емкостного датчика давления. Основание датчика, мембрану, нижнее кольцо из твердого диэлектрика и верхнее кольцо из твердого материала скрепляют между собой клеем на эпоксидно-каучуковой основе. Собранный пакет выдерживают под давлением 30-35 кг/см2 при 160-170oC в течение 50-60 мин, затем охлаждают. Мембрану датчика соединяют с обкладкой через диэлектрическую пленку и с кольцом из твердого диэлектрика и основанием датчика.

Такой способ сборки датчика позволяет измерять давление при температуре до 200oC (Патент РФ N 2055334, 6 G 01 L 9/12 1996. Емкостной датчик давления и способ его сборки, автор А.А.Казарян).

Недостатки способа сборки датчика: датчик не защищен от влажности, радиации и температуры, больше 200oC.

Задачей настоящего изобретения является расширение области применения в условиях повышенной температуры, влажности и радиации.

1. Технический результат достигается тем, что в емкостном датчике пульсаций давления, содержащем не менее четырех диэлектрических пленок, на верхней поверхности основания из металлической фольги выполнены обкладка конденсатора с выводом и боковой экран, одна диэлектрическая пленка перфорирована, на обе поверхности мембраны нанесена диэлектрическая пленка, внутренняя полость датчика соединена с атмосферой через капиллярное отверстие, в нем основной экран основания датчика выполнен из ферромагнитного материала, с обеих сторон покрытого первой и второй диэлектрическими пленками, на верхней поверхности обкладки и бокового экрана нанесена третья диэлектрическая пленка, толщина четвертой перфорированной диэлектрической пленки больше толщины металлической пленки мембраны вместе с толщиной пятой и шестой диэлектрических пленок в 4-8 раз.

2. Технический результат достигается также тем, что в способе сборки датчика давления, в котором мембрану с обеих сторон покрывают диэлектрическими пленками, скрепляют с основанием датчика последовательно с твердой перфорированной диэлектрической пленкой, все пленки и основание датчика между собой скрепляют клеем, в нем основной экран датчика выполняют из ферромагнитного материала и обе поверхности покрывают клеем, обе поверхности второй диэлектрической пленки, верхнюю поверхность первой диэлектрической пленки и нижнюю поверхность металлической фольги тоже покрывают клеем на основе эпоксидной смолы, затем последовательно из перечисленных пленок и основного экрана датчика формируют пакет, затем сформированный пакет выдерживают под давлением 3-4 кг/см2 при ступенчатом изменении температуры и продолжительности времени выдержки в следующих режимах: 30-50oC, 35-50 мин; 60-80oC, 30-40 мин; 100-150oC, 60-70 мин; 300-320oC, 20-30 мин, затем на поверхности обкладок конденсатора способом имидизации полиамидокислотного лака формируют третью диэлектрическую пленку, выдерживают при ступенчатом изменении температуры в диапазоне 80-320oC с продолжительностью каждой ступени 5-20 мин, на верхней поверхности третьей, нижней поверхности пятой пленки в соответствующих участках и на обе поверхности четвертой перфорированной диэлектрической пленки наносят клей на основе эпоксидной смолы, вновь набирают полный пакет датчика и выдерживают под давлением 0,2-0,4 кг/см2 при продолжительности выдержки 72 часа при температуре 20-30oC, после чего проводят паспортизацию датчика.

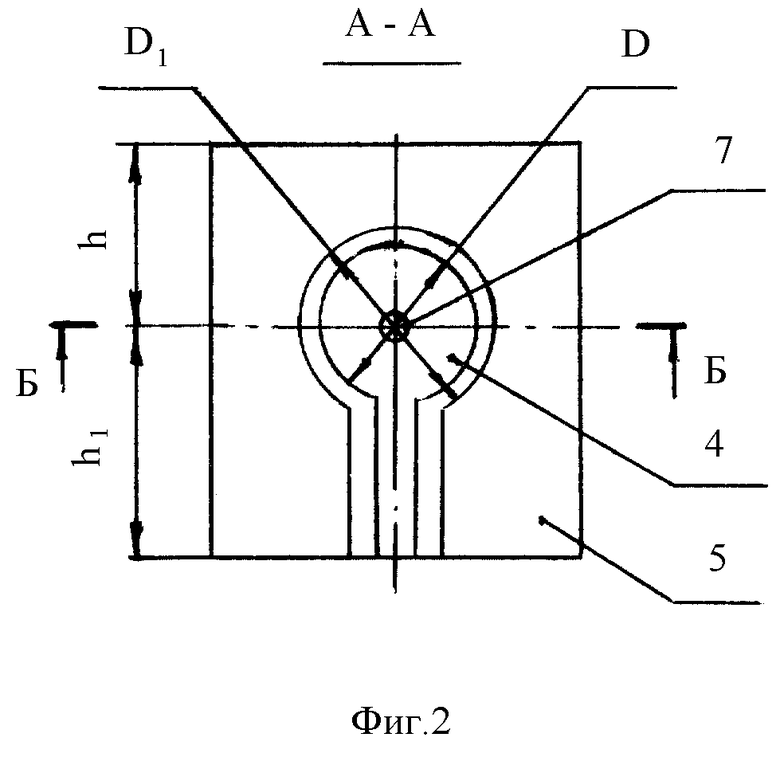

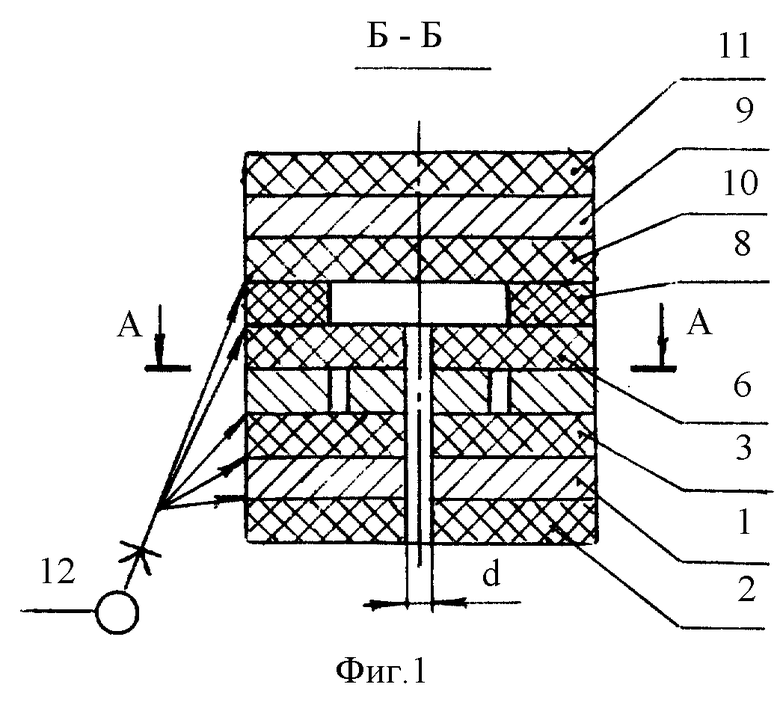

На фиг. 1, 2 изображена конструкция датчика для измерения пульсации давления и отдельные его узлы. Конструкция датчика содержит основной экран, выполненный из ферромагнитного материала 1. На обе поверхности основного экрана наклеены первая 2 и вторая 3 диэлектрические пленки. На верхней поверхности второй диэлектрической пленки 3 наклеена металлическая фольга и на основе этой фольги сформированы обкладки конденсатора с выводом 4 и боковой экран 5 (сеч. А-А). Третья диэлектрическая пленка 6 сформирована на основе полиамидокислотного лака (сеч. Б-Б). Капиллярное отверстие 7 сформировано в центре обкладки датчика. Четвертая диэлектрическая пленка 8 перфорирована и расположена между обкладкой конденсатора 4 и мембраной из металлической фольги 9, у которой обе поверхности покрыты пятой 10 и шестой 11 диэлектрическими пленками, также сформированными на основе полиамидокислотного лака (сеч. Б-Б). Все слой между собой скрепляют тонким слоем клея 12.

Датчик предназначен для применения в промышленности в условиях повышенной влажности (до 100%), радиации (потока нейтронов и гамма-излучения), при температуре -60...+300oC. Датчик предназначен для диагностики акустического шума от воздушных и наземных транспортных средств, технологического оборудования и других источников шума.

Основной экран датчика из ферромагнитного материала толщиной 1,5-2 мм дает необходимую жесткость датчика и защищает датчик от влияния внешних электромагнитных помех. Диаметр обкладки конденсатора Д=12-13 мм. Диаметр бокового экрана, сформированного вокруг обкладки конденсатора, Д1=13-14 мм. Первая и вторая диэлектрические пленки выбраны толщиной 15-20 мкм. Третью, пятую и шестую диэлектрические пленки формируют на основе полиамидокислотного лака и после имидизации образуется пленка толщиной 1,0-2,0 мкм. Металлическая фольга толщиной 5 мкм, покрытая пленкой с обеих сторон, становится эластичной и технологически удобной в обращении. Кроме того, в датчике, эксплуатируемом в условиях агрессивных сред, совокупность действия третьей, четвертой, пятой диэлектрических пленок повышает электрическую прочность датчика при его поляризации напряжением постоянного тока 5-200 В. Выбранная толщина четвертой перфорированной пленки в 4-8 раз больше толщины металлической фольги материала мембраны способствует повышению чувствительности датчика для измерения пульсаций давления меньше 0,1 Па. Капиллярное отверстие для связи полости давления под мембраной с окружающей средой выбирают диаметром 0,1-0,2 мм. Такая связь ликвидирует амортизирующее воздействие от статического давления под мембраной и повышает чувствительность датчика. Датчик на поверхности изделия закрепляют клеем.

Сборку датчика осуществляют следующим образом.

Первый этап. На соответствующих поверхностях основного экрана датчика 1, выполненного из ферромагнитного материала, первой 2 и второй 3 диэлектрических пленок, обкладок конденсатора с выводами 4 и бокового экрана 5 образуют тонкие слои клея на основе эпоксидной смолы. Затем согласно фиг. 1 формируют пакет.

Второй этап. Сформированный пакет выдерживают под давлением 3-4 кг/см2 (между двумя металлическими пластинами) при температуре и продолжительности выдержки времени в следующих режимах: 30-50oC, 35-50 мин; 60-80oC, 30-40 мин; 100-150oC, 60-70 мин; 300-320oC, 20-30 мин.

Третий этап. Обкладки конденсатора с выводами и боковой экран формируют путем фотолитографии по известной технологии.

Четвертый этап. На поверхности обкладок конденсатора с зазором между боковым экраном и обкладками конденсатора наносят полиамидокислотный лак. Затем выдерживают при ступенчатом изменении температуры от 80 до 320oC до полного формирования конечного продукта - полиимидной пленки. Продолжительность выдержки каждой ступени выбирают 5-20 мин согласно известной технологии.

Пятый этап. Образуют капиллярное отверстие. Одновременно по известной технологии формируют на поверхностях мембраны из металлической пленки пятую и шестую диэлектрические пленки. Лак на поверхностях металлической пленки наносят в натянутом состоянии с помощью специального устройства. Режимы термической обработки соответствует режимам, описанным в четвертом этапе.

Шестой этап. На соответствующих поверхностях третьей, четвертой перфорированной и пятой диэлектрических кленок наносят тонкий слой клея на основе эпоксидной смолы. Затем из всех пленок и основания датчика формируют полный пакет и выдерживают под давлением 0,2-0,4 кг/см2 при продолжительности выдержки 72 часа при температуре 20-30oC.

Такой технологический режим предотвращает течь клея в ячейке перфорации, вследствие чего не происходит залипания мембраны в ячейке перфорации.

Седьмой этап. Определяются метрологические характеристики датчика и проводится паспортизация.

Таким образом, выбранная конструкция и способ сборки датчика позволяют разработать датчик с метрологическими характеристиками, сравниваемыми с метрологическими характеристиками выбранного аналога (микрофона фирмы Брюль и Кьер) и стоимость меньше стоимости обычных датчиков и микрофонов на один порядок.

Принцип работы датчика. При изменении давления ΔP изменяется расстояние между обкладками конденсатора 4 и мембраной 9. В результате прогиба мембраны изменяется начальная емкость C, приращение емкости ΔC и относительное изменение емкости ΔC/C. Напряжение поляризации подают на мембрану 9. Напряжение на выходе датчика, пропорциональное приращению ΔC/C и напряжению поляризации, измеряют между обкладками конденсатора 4 и мембраной 4.

С этой целью в ЦАГИ был изготовлен датчик пульсаций давления. Основной экран датчика из железа толщиной 1,5 мм. Перфорированная полиимидная пленки толщиной 40 мкм. Мембрана датчика толщиной 5 мкм из сплава, покрытая полиимидной пленкой толщиной 0,5-1 мкм. Обкладки конденсатора и боковой экран из медной фольги толщиной 50 мкм. Соединение слоев между собой произведено клеем марки ВК-58. Термическая обработка основания датчика от 50 до 150oC продолжительностью до 200 мин при давлении 3 кг/см2. Затем полная сборка пакета датчика осуществлена при силе давления 0,3 кг/см2 с продолжительностью выдержки времени 72 часа и температуре 25-26oC.

Датчики были проверены при температуре +5-10oC, влажности 96-98% и атмосферном давлении 760 мм рт. ст. Рабочая температура при холостом ходу датчика изменялась от 25-300oC. Выбранные материалы в конструкции датчика могут выдерживать величину экспозиционной дозы гамма-излучения больше 10 7рентген/с.

Была определена спектральная характеристика собственного шума измерительного канала с датчиком. При испытаниях высокотемпературный кабель КНМС был взят необходимой максимальной длины 44 м; емкость кабеля 33000-40000 пФ, минимальный уровень собственного шума измерительного канала при низких частотах от 25 Гц до 100 Гц составляет 31,5-42,5 дБ.

Изобретения предназначены для измерения низких уровней пульсаций давления в отраслях народного хозяйства в агрессивных средах, при радиации (гамма-излучения, потоков нейтронов), высокой влажности (до 100%) при температуре окружающей среды от -60 до +300oС. Основной экран датчика выполнен из ферромагнитного материала, нижняя обкладка конденсатора и боковой экран - из металлической фольги. Мембрана датчика выполнена из металлической фольги и с обеих сторон покрыта диэлектрическими пленками. Между обкладками конденсатора и мембраной расположена жесткая перфорированная диэлектрическая пленка. Все слои датчика скрепляют между собой клеем на основе эпоксидной смолы. Собранный пакет выдерживают под давлением 0,2-0,4 кг/см2 при ступенчатом изменении температуры и заданной продолжительности времени выдержки. Технический результат - расширение области использования датчика в условиях повышенных температуры, влажности и радиации. 2 с.п. ф-лы, 2 ил.

| RU 2055334 C1, 27.02.1996 | |||

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010199C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ЕМКОСТНОГО АКСЕЛЕРОМЕТРА | 1996 |

|

RU2098832C1 |

| DE 19640960 A1, 09.04.1998. | |||

Авторы

Даты

2000-01-27—Публикация

1999-03-04—Подача