Изобретение относится к области химических источников тока (ХИТ) и касается способа изготовления положительного электрода для диоксидмарганецлитиевого ХИТ с апротонным электролитом.

Известны способы изготовления диоксидмарганцевых электродов для литиевых источников тока, согласно которым активная масса наносится на металлический коллектор либо путем прессования порошка (пат.ФРГ N 2835976, H 01 M 6/16 от 21.02.80 г. ), либо намазкой пасты с последующей сушкой и термообработкой электродов. Однако указанные способы имеют ряд существенных недостатков.

Электроды, изготовленные прессованием сухих порошков, имеют низкую механическую прочность и относительно высокое электрическое сопротивление активной массы из-за неплотного контакта и слабой связанности между собой частиц активной массы: диоксида марганца, сажи, фторопластового связующего. Такой способ применяется главным образом при изготовлении маломощных пуговичных источников тока. Изготовление электродов с применением жидкой легкотекучей водной пасты позволяет увеличить площадь контактирующей поверхности частиц диоксида марганца и сажи, надежно скрепить их между собой частицами фторопласта, однако требуется длительный и сложный режим термообработки электродов для удаления избытка вода.

Наиболее близким по технической сущности к предлагаемому является способ изготовления электродов согласно патенту Великобритании N 1349768, H 01 M 15/06 от 10.04.74 г., включающий приготовление активной массы в виде пластичной пасты, замешанной на органическом растворителе, нанесение ее с двух сторон на металлический коллектор, прессование электродов в прямоугольной пресс-форме удельным давлением 4,5...5,0 кгс/см2 с целью удаления органического растворителя и формовки активной массы, сушку электродов на воздухе и последующую термообработку при 300oC.

Применение вязкой пластичной пасты позволяет повысить технологичность изготовления диоксидмарганцевого электрода, поскольку наблюдается самопроизвольное стекание пасты при нанесении ее на коллектор, а продолжительность сушки от органического растворителя в 3-5 раз меньше, чем от воды.

Однако рассмотренный способ не позволяет достичь высокой плотности активной массы и, следовательно, оптимальной концентрации активного вещества в единице объема электрода, что в свою очередь вызывает снижение электрических характеристик диоксидмарганцевого электрода. Поскольку активная масса по своим физико-механическим свойствам близка к мягкому пластилину, повысить давление прессования в данном случае невозможно из-за выдавливания пластичной массы из пресс-формы, сопровождающегося изменением габаритных размеров и значительным ухудшением электрических и механических свойств электрода.

Целью настоящего изобретения является увеличение механической прочности и повышение плотности активной массы диоксидмарганцевого электрода и, следовательно, удельной объемной емкости и энергии диоксидмарганецлитиевого ХИТ.

Цель достигается тем, что из вязкой пластичной массы диоксидмарганцевого электрода, изготовленной путем раздельного смешивания порошков диоксида марганца и сажи в состоянии псевдоожижения, последующего введения в сухую смесь водной суспензии фторопласта, сушки пасты и введения в нее органического растворителя, формуют электродные заготовки, сушат их на воздухе и напрессовывают на перфорированный металлический коллектор в виде высушенных от органического растворителя электродных заготовок-карточек удельным давлением 500-1000 кгс/см2 в течение 10-50 с.

Активная масса представляет собой вязкую пластичную пасту, близкую по своим физико-механическим параметрам к мягкому пластилину, и способна под воздействием небольших усилий принимать ту или иную форму или раскатываться в листы, поэтому из нее можно легко сформовать электродную заготовку, например, в пресс-форме или вырубить в виде карточки из предварительно раскатанного листа. В процессе последующей сушки электродной заготовки от органического растворителя физико-механические свойства активной массы изменяются: она превращается в эластичную каучукоподобную массу со слабовыраженными пластичными свойствами. Соответственно механическая прочность на разрыв возрастает у электродной заготовки более чем в 5 раз. Активная масса высушенной заготовки теряет способность растекаться по поверхности коллектора или выдавливаться из пресс-формы.

Под действием сил давления, направленных перпендикулярно плоскости электрода, происходит нанесение активной массы на коллектор и уплотнение пористой матрицы диоксидмарганцевого электрода, состоящей из частиц сажи, скрепленных фторопластовым связующим. Наряду с увеличением количества диоксида марганца в единице объема активной массы, при прессовании увеличивается площадь контакта частиц диоксида с сажей, что обусловливает снижение внутреннего электрического сопротивления диоксидмарганцевого электрода.

Методами Брунауэра - Эммета - Теллера и контактной эталонной порометрии определено, что удельная поверхность активной массы после прессования увеличивается от 30 до 38 - 40 м2/г вследствие изменения пористой структуры диоксидмарганцевого электрода, сопровождающегося увеличением доли мелких пор (диаметром 30-100 ангстрем) в единице объема активной массы. Увеличение количества активного вещества в активной массе и структурные изменения диоксидмарганцевого электрода находят отражение в повышении таких электрических параметров ХИТ, как объемная емкость и разрядное напряжение. В условиях разряда источника тока на постоянную нагрузку увеличение поверхности активной массы положительных электродов и снижение внутреннего электрического сопротивления эквивалентно снижению фактической плотности разрядного тока, что находит отражение в увеличении коэффициента использования активного вещества на 4-6% по сравнению с электродом, изготовленным согласно прототипу при удельном давлении прессования 5 кгс/см2. Вследствие повышения количества активного вещества в единице объема активной массы и увеличения коэффициента использования удельная энергоемкость электрода возрастает на 50-55%.

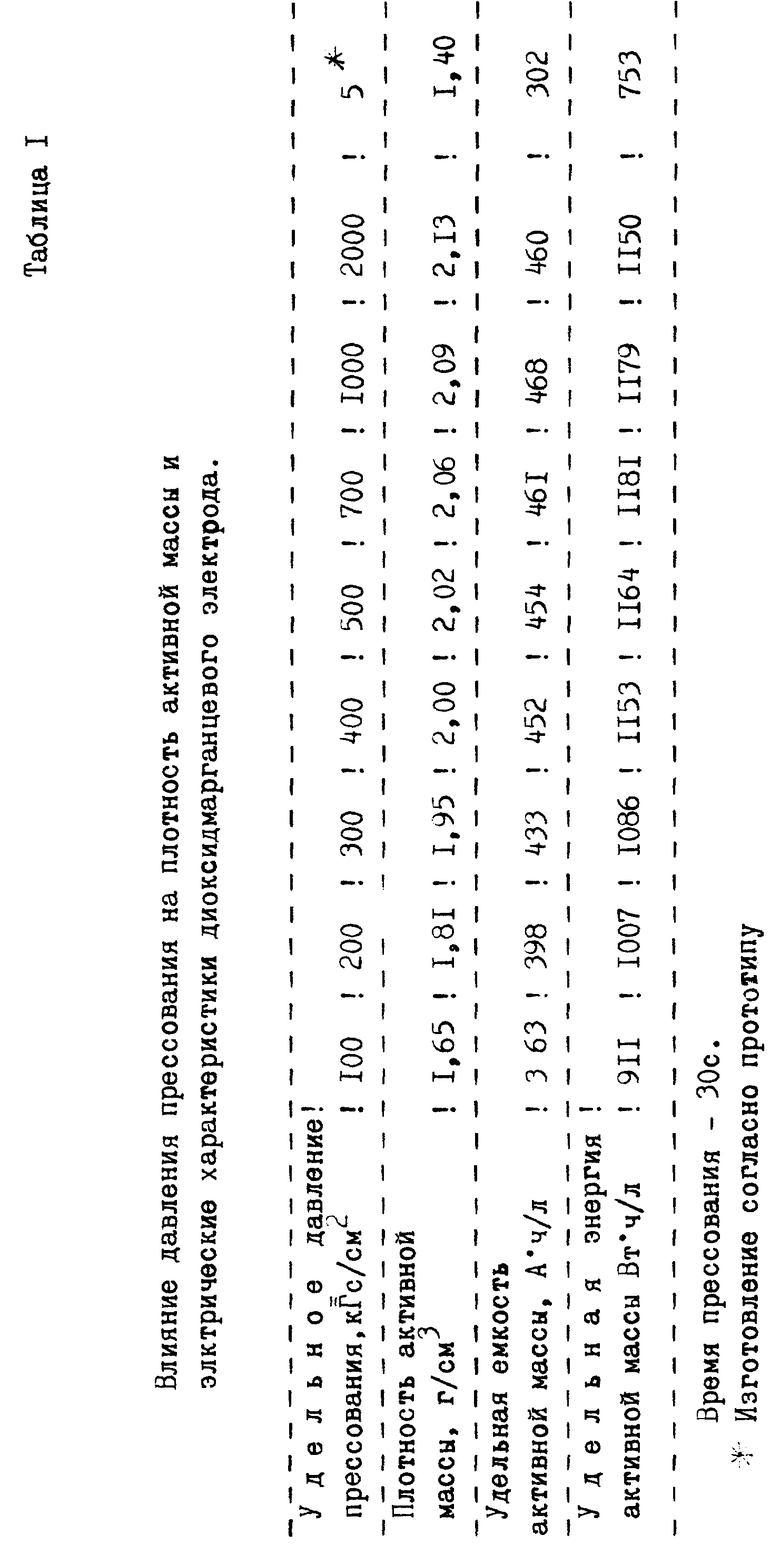

Выбор технологического режима напрессовки активной массы произведен на основании экспериментальных работ. Из таблицы 1 видно, что наибольшее уплотнение активной массы происходит в интервале удельных давлений до 500 кгс/см2. Дальнейшее повышение давления (до 2000 кгс/см2) незначительно увеличивает плотность активной массы, однако из-за потери эластичности и повышения хрупкости активной массы давление прессования нецелесообразно поднимать выше 1000 кгс/см 2.

Структурные изменения активной массы, отпрессованной давлением 2000 кгс/см2, находят отражение и в ухудшении электрических характеристик: снижении разрядного напряжения ИТ, уменьшении коэффициента использования активного материала.

Оптимальным давлением прессования при изготовлении диоксидмарганцевого электрода является 700 кгс/см2.

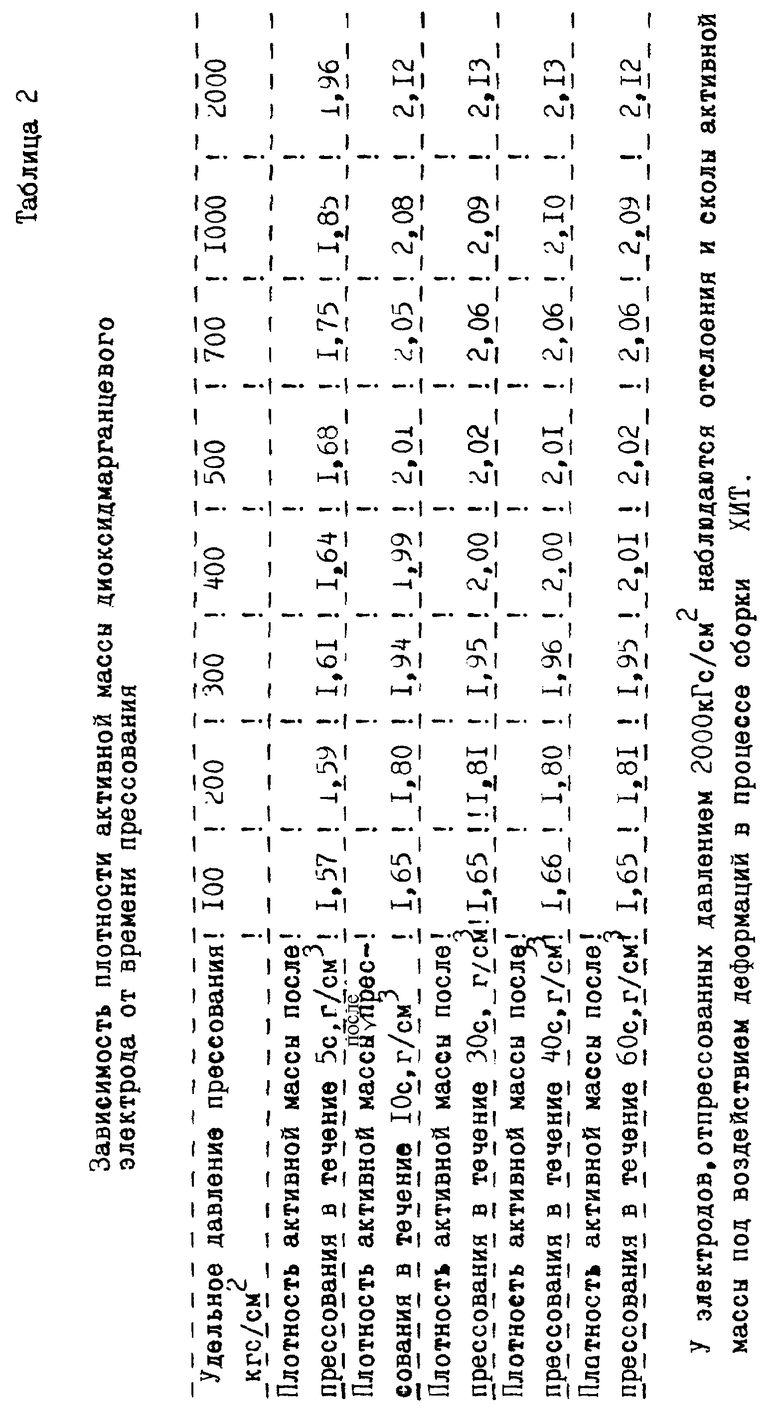

Высокая эластичность активной массы вызывает необходимость выбора времени прессования электрода, т.е. продолжительности выдержки электрода при заданном давлении. При выборе времени прессования оценивались такие показатели, как плотность активной массы до и после термообработки электродов и ее хрупкость.

Установлено, что минимально необходимое время эффективного прессования составляет 10 c, а оптимальное - 10 - 50 с. Дальнейшее увеличение продолжительности прессования нецелесообразно, поскольку не улучшает характеристик электрода.

Пример 1. Приготовление активной массы.

425 г Диоксида марганца и 50 г сажи перемешали в лопастном смесителе. В полученную смесь при перемешивании ввели водную суспензию, содержащую 25 г фторопласта. Водную пасту высушили и пропитали гептаном. Полученную активную массу сформировали в виде заготовок прямоугольной формы, по площади соответствующих коллектору тока.

Заготовки просушили на воздухе и напрессовали с двух сторон на перфорированный металлический коллектор суммарной площадью 18,4 см2.

Удельное давление прессования 500 кг/см2, время прессования 30 с.

Электрод термообработали при 300oC в течение 30 минут. Вес активной массы на электроде составил 4,44 г при толщине ее слоя 2,39 мм. Плотность активной массы составила 2,02 г/см2. Полученный электрод зашили в сепаратор из полипропилена, после чего произвели сборку элемента системы диоксид марганца-литий, заливку элемента электролитом и его герметизацию.

Разряд проводили током 20 А до конечного напряжения 2 B при температуре окружающей среды (20±2)oC. При разряде реализовано 998 МА•ч.

Среднее разрядное напряжение составляло 2,56 B.

Удельная емкость активной массы электрода составила 454 А • ч/л, а удельная энергия - 1164 Вт•ч/л.

Пример 2. Диоксидмарганцевый электрод изготовили и испытали аналогично способу, приведенному в примере 1.

Удельное давление прессования составило 1000 кг/см2. Вес активной массы на электроде составил 4,63 г при толщине ее слоя 2,41 мм.

Плотность активной массы 2,09 г/см3.

При разряде реализовано 1038 МА•ч.

Среднее разрядное напряжение составляло 2,52 B.

Удельная емкость активной массы электрода составила 468 А•ч/л, а удельная объемная энергия - 1179 Вт•ч/л.

Пример 3. Диоксидмарганцевый электрод изготовили и испытали аналогично способу, приведенному в примере 1.

Удельное давление прессования составляло 300 кг/см2.

Вес активной массы на электроде составил 4,36 г при толщине ее слоя 2,43 мм.

Плотность активной массы составила 1,95 г/см3.

При разряде реализовано 968 МА•ч.

Среднее разрядное напряжение составляло 2,51 B.

Удельная емкость активной массы электрода составила 433 А•ч/л, а удельная объемная - 1086 Вт•ч/л.

Пример 4. Диоксидмарганцевый электрод изготовили и испытали аналогично способу, приведенному в примере 1.

Удельное давление прессования составляло 2000 кг/см2. Вес активной массы на электроде составил 4,74 г при толщине ее слоя 2,42 мм.

Плотность активной массы составила 2,13 г/см3.

У значительной части - до 50% - электродов, отпрессованных данным давлением, наблюдались отслоения и сколы активной массы под воздействием деформаций в процессе сборки ХИТ.

При разряде реализовано 1024 МА•ч.

Среднее разрядное напряжение составляло 2,50 В.

Удельная весовая емкость активной массы электрода составила 460 А•ч/л, а удельная объемная энергия - соответственно 1150 Вт•ч/л.

Пример 5. 425 г Диоксида марганца и 50 г сажи перемешали в лопастном смесителе. В полученную смесь при перемешивании ввели суспензию, содержащую 25 г фторопласта. Водную пасту высушили и пропитали гептаном. Полученную активную массу напрессовали с двух сторон на перфорированный металлический коллектор с суммарной площадью 18,4 см2.

Согласно прототипу удельное давление прессования составляло 5 кг/см2, время прессования - 30 с, электрод высушили на воздухе и термообработали при 300oC в течение 30 мин.

Вес активной массы на электроде составил 3,10 г при толщине слоя ее 2,40 мм.

Плотность активной массы составила 1,40 г/см3.

Полученный электрод зашили в сепаратор из полипропилена, после чего произвели сборку элемента системы литий-диоксид марганца, заливку электролитом и герметизацию элемента.

Разряд проводили током 20 А до конечного напряжения 2 В при температуре окружающей среды (20±2)oC.

При разряде реализовано 669 МА•ч.

Среднее разрядное напряжение составляло 2,49 В.

Удельная весовая емкость активной массы электрода составила 302 А•ч/л, а удельная объемная энергия - соответственно 753 Вт•ч/л.

Пример 6. Диоксидмарганцевый электрод изготовили и испытали согласно способу, приведенному в примере 1.

Удельное давление прессования составляло 700 кгс/см2.

Время прессования 30 с.

Вес активной массы на электроде составил 4,59 г при толщине ее слоя 2,42 мм.

Плотность активной массы составила 2,06 г/см3.

При разряде реализовано 1026 МА•ч.

Среднее разрядное напряжение составляло 2,56 В.

Удельная емкость активной массы 461 А•ч/л, а удельная объемная энергия - соответственно 1181 Вт•ч/л.

Пример 7. Диоксидмарганцевый электрод изготовили и испытали согласно способу, приведенному в примере 1.

Удельное давление прессования составляло 700 кгс/см2.

Время прессования 10 с.

Вес активной массы на электроде составил 4,60 г при толщине ее слоя 2,44 мм.

Плотность активной массы составила 2,05 г/см3.

При разряде реализовано 1024 МА•ч.

Среднее разрядное напряжение составляло 2,54 В.

Удельная емкость активной массы составила 457 А•ч/л, а удельная объемная энергия - 1160 Вт•ч/л.

Пример 8. Диоксидмарганцевый электрод изготовили и испытали согласно способу, приведенному в примере 1.

Удельное давление прессования составляло 700 кгс/см2.

Время прессования 50 с.

Вес активной массы на электроде составил 4,57 г при толщине ее слоя 2,41 мм.

Плотность активной массы составила 2,06 г/см3.

При разряде реализовано 1025 МА•ч.

Среднее разрядное напряжение составляло 2,55 В.

Удельная емкость активной массы составила 462 А•ч/л, а удельная объемная энергия - соответственно 1178 Bт•ч/л.

Пример 9. Диоксидмарганцевый электрод изготовили согласно способу, приведенному в примере 1.

Удельное давление прессования составляло 700 кгс/см2.

Время прессования 5 с.

Вес активной массы на электроде составил 3,85 г при толщине ее слоя 2,39 мм.

Плотность активной массы составила 1,75 г/см3.

При разряде реализовано 860 МА•ч.

Среднее разрядное напряжение составляло 2,50 В.

Удельная емкость активной массы составила 391 А•ч/л, а удельная объемная энергия - соответственно 977 Вт•ч/л.

Пример 10. Диоксидмарганцевый электрод изготовили согласно способу, приведенному в примере 1.

Удельное давление прессования составляло 700 кгс/см.

Время прессования 60 с.

Вес активной массы на электроде составил 4,56 г при толщине ее слоя 2,40 мм.

Плотность активной массы составила 2,06 г/см3.

При разряде реализовано 1018 МА•ч.

Среднее разрядное напряжение составляло 2,53 B.

Удельная емкость активной массы составила 460 А•ч/л, а удельная объемная энергия - соответственно 1169 Вт•ч/л.

Приведенные примеры 1-4 и 6-10 демонстрируют преимущество предлагаемого способа изготовления диоксидмарганцевого электрода для улучшения его электрических характеристик по сравнению с изготовлением из невысушенной активной массы (пример 5).

Зависимость плотности активной массы диоксидмарганцевого электрода от времени прессования приведена в таблице 2.

Предлагаемый способ опробован при разработке технологии производства диоксидмарганецлитиевых источников тока и рекомендован для включения в техпроцесс ряда изделий, разрабатываемых на нашем предприятии. Вследствие того, что химические источники тока с литиевым анодом и апротонным электролитом находятся на стадии разработок, оценить экономический эффект от внедрения изобретения в настоящее время не представляется возможным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИОКСИДМАРГАНЦЕВОГО ЭЛЕКТРОДА ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1988 |

|

RU2145455C1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА СИСТЕМЫ ДИОКСИД МАРГАНЦА - ЛИТИЙ | 1990 |

|

SU1780479A1 |

| СПОСОБ ВАЛЬЦЕВАНИЯ КАДМИЕВЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1986 |

|

SU1400405A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1996 |

|

RU2148877C1 |

| АКТИВНАЯ МАССА ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО НИКЕЛЬ-КАДМИЕВОГО АККУМУЛЯТОРА | 1987 |

|

SU1501854A1 |

| ЭЛЕКТРИЧЕСКИЙ АККУМУЛЯТОР | 1992 |

|

RU2083033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ПРИЗМАТИЧЕСКИХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2020 |

|

RU2728287C1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА СИСТЕМЫ ДИОКСИД МАРГАНЦА - ЛИТИЙ | 1989 |

|

RU1660546C |

| ОБЪЕДИНЕННАЯ ЭЛЕКТРОДНО-СЕПАРАТОРНАЯ СТРУКТУРА ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1997 |

|

RU2153735C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТИЕВОЙ ЭЛЕКТРОДНОЙ ЛЕНТЫ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1988 |

|

RU1542358C |

Изобретение относится к электротехнической промышленности и может быть использовано при производстве химических источников тока. Техническим результатом изобретения является повышение механической прочности электрода. Согласно изобретению способ изготовления включает формование из активной массы, содержащей диоксид марганца, сажу, фторопласт и органический растворитель, электродных пластин, сушку их от растворителя на воздухе, напрессовку на перфорированный металлический коллектор с удельным давлением 500 - 1000 кгс/см2 в течение 10-50 с и последующую термообработку готового электрода. 2 табл.

Способ изготовления диоксидмарганцевого электрода для химического источника тока путем напрессовки активной массы, состоящей из диоксида марганца, сажи и фторопласта, пропитанной органическим растворителем, на перфорированный металлический коллектор и последующей термообработки готового электрода, отличающийся тем, что из активной массы формуют электродные пластины, высушивают их от органического растворителя на воздухе, а напрессовку на перфорированный металлический коллектор производят удельным давлением 500 - 1000 кгс/см2 в течение 10 - 50 с.

| Фильтр тонкой очистки | 2024 |

|

RU2835976C1 |

| Циркуляционный пульсационный кристаллизатор | 1985 |

|

SU1349768A1 |

Авторы

Даты

2000-02-10—Публикация

1986-12-31—Подача