Изобретение относится к электротехнической промышленности и может быть использовано в производстве щелочных аккумуляторов.

Целью изобретения является уменьшение брака по геометрическим размерам и технологических потерь материалов.

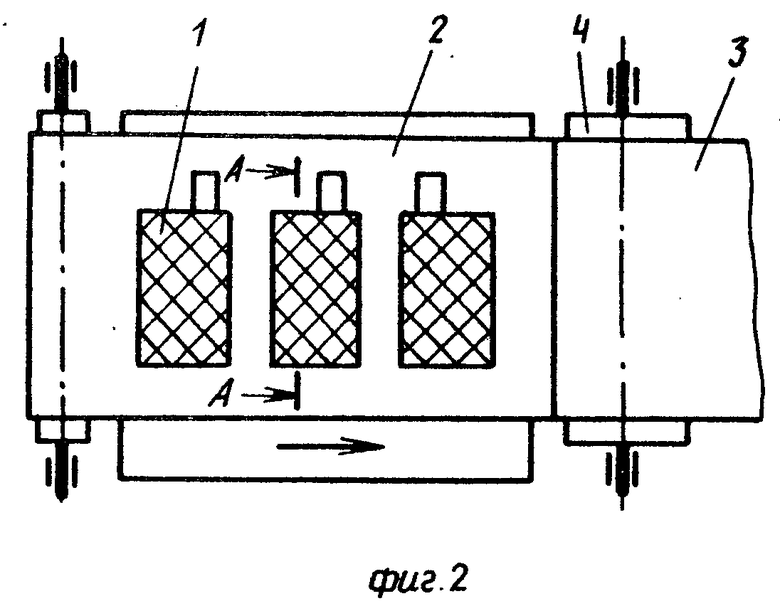

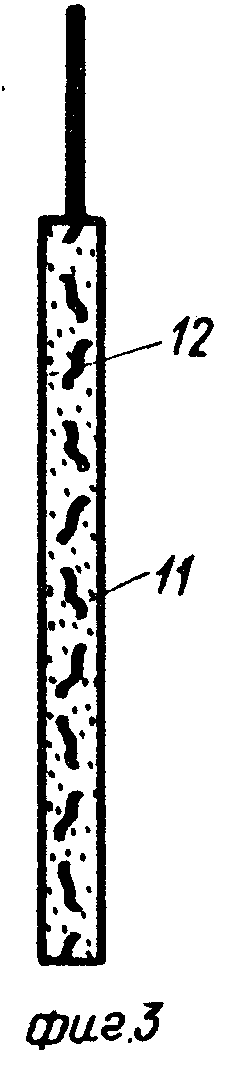

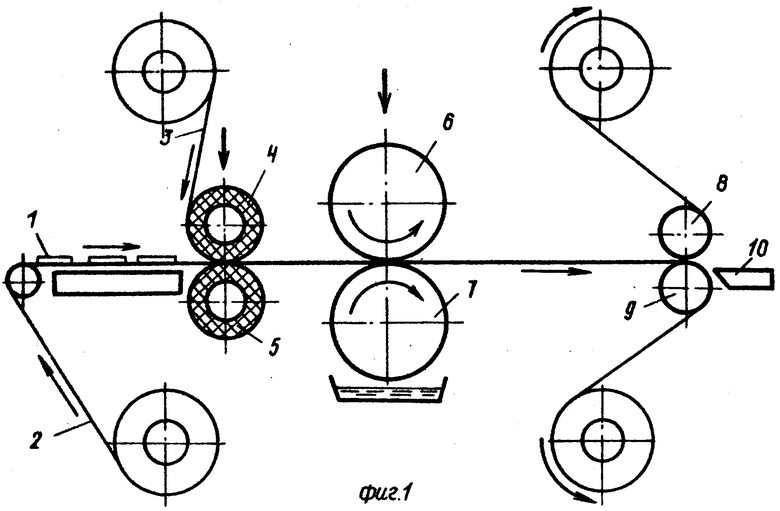

На фиг. 1 показана общая схема технологического процесса; на фиг.2 - схема подачи электродных заготовок под валки и их расположение между фильтровальными лентами; на фиг.3 - сечение А-А на фиг.2.

Технологический процесс включает в себя четыре операции:

укладку заготовок на нижнюю ленту фильтровальной ткани поперек направления ее движения;

вальцевание электродных заготовок в одной паре эластичных валков;

прокатку электродов в одной или нескольких парах жестких валков;

выдачу отвальцованных электродов на приемный стол.

На первой операции заготовки 1 одну за другой укладывают на нижнюю ленту 2 фильтровальной ткани таким образом, чтобы прокатка происходила поперек, а не вдоль электрода.

Для первоначального удаления влаги электродные заготовки накрывают верхней лентой 3 фильтровальной ткани и вальцуют в эластичных валках 4 и 5 с удельным давлением (0,2...0,3) 10 кПа (20...30 кгс/см2), причем припуск на прокатку выполняют в пределах 10...15. Затем заготовки вместе с лентами фильтровальной ткани прокатывают в жестких валках 6 и 7 с удельным давлением (2,5-3) ˙ 104 кПа (250-300 кгс/см2) в окончательный размер и поступают через отклоняющие ролики 8, 9 на приемный стол 10. Соотношение удельных давлений при прокатке эластичными и жесткими валками выбирают равным 1:10.

Здесь шероховатость ткани также препятствует расползанию активной массы 11 и способствует сохранению стабильной навески. Кроме того, прокатка заготовок в направлении наименьшего геометрического размера в плане предотвращает технологические потери за счет деформации перфорированных электродных подложек 12, имеющих в сечении, перпендикулярном направлению движения, зигзагообразную форму.

После прокатки, проходя через отклоняющие ролики 8, 9, электроды отделяютcя от лент и попадают на приемный стол 10, откуда затем передаются на последующую обработку.

Сущность изобретения поясняется следующими примерами.

П р и м е р 1. Путем вальцевания удаляли влагу из отрицательных электродов типа НКП, полученных методом электрофореза с толщиной до вальцевания 1,55 мм, геометрическими размерами 137х67 мм и массой до вальцевания 45 ± 1 г. Для первоначального вальцевания использовали эластичные валки диаметром 70 мм, длиной 220 мм, изготовленные из плотной резины. Для последующей прокатки использовали жесткую пару валков диаметром 250 мм. Вальцевание происходит между двумя слоями фильтровальной ткани. Скорость протяжки ткани через валки 2 м/мин. При вальцевании электроды располагали поперек, т.е. в направлении наименьшего геометрического размера электрода. Давление эластичной пары валков составляло 0,2 ˙ 104 кПа, давление жесткой пары валков 2,0 ˙ 10-4 кПа, соотношение удельных давлений 1:10, процент брака по отклонению от геометрических размеров 0,05%, процент технологических потерь активного материала 0,5%.

П р и м е р 2. В условиях примера 1 давление эластичной пары валков равно 0,25 ˙ 104 кПа, жесткой пары валков 2,5 ˙ 104 кПа. Процент брака по геометрическим размерам 0,03%, технологические потери активного материала 0,3%.

П р и м е р 3. В условиях примера 1 давление эластичной пары валков равно 0,3x x104 кПа, жесткой пары валков 3,0 ˙ 104 кПа. Процент брака по геометрическим размерам 0,04% кПа.

Процент брака по геометрическим размерам 0,04%, технологические потери 0,4%.

Таким образом, при соблюдении оптимальной величины удельных давлений вальцевания в эластичных валках и оптимального соотношения удельных давлений в эластичных и жестких валках электроды получаются с оптимальной структурой активной части, нормальной влажностью и удовлетворительной устойчивостью технологического процесса.

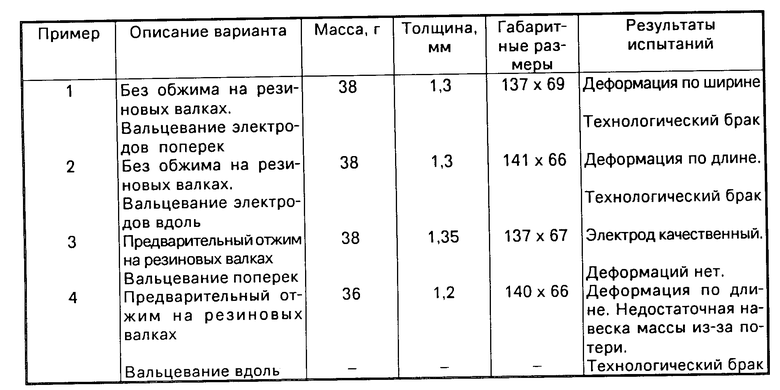

В таблице представлены экспериментальные данные зависимости качества от варианта процесса вальцевания с учетом допусков.

Как видно из таблицы оптимальный вариант способа включает предварительное вальцевание поперек электрода в одной паре эластичных валков и прокатку жесткими валками. При этом сохраняются геометрические размеры и обеспечивается необходимая навеска.

Таким образом предложенный способ вальцевания позволяет уменьшить технологический брак электродов по геометрическим размерам уменьшить технологические потери и, следовательно, повысить технологичность изготовления электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2439752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2126740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЛИТИЙ-ТИОНИЛХЛОРИДНЫХ ИСТОЧНИКОВ ТОКА | 2021 |

|

RU2754811C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕХЛОВЫХ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2006 |

|

RU2317866C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ПРИЗМАТИЧЕСКИХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2019 |

|

RU2718955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЦИЛИНДРИЧЕСКИХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКОВ | 2019 |

|

RU2716277C1 |

| Способ прокатки периодическихпРОфилЕй | 1978 |

|

SU841752A1 |

| Способ получения проката | 1988 |

|

SU1554998A1 |

| СПОСОБ ИСПЫТАНИЯ СВОЙСТВ КАУЧУКСОДЕРЖАЩИХ СМЕСЕЙ | 1997 |

|

RU2127426C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

Изобретение относится к электротехнике и касается производства щелочных аккумуляторов. Цель изобретения - уменьшение брака по геометрическим размерам и технол. потерь материалов. Заготовки 1 располагают между двумя лентами 2 и 6 из фильтровальной ткани поперек лент и прокатывают в эластичных валках 4 и 5 с уд. давлением (0,2-0,3)·104 кПа, после чего заготовки 1 с лентами прокатывают в жестких валках 6 и 7 с уд. давлением (2,5-3)·104 кПа. Влага впитывается лентами, фильтруется через них. При этом активная масса не раздавливается и не выпадает. 3 ил. 1 табл.

СПОСОБ ВАЛЬЦЕВАНИЯ КАДМИЕВЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНОГО АККУМУЛЯТОРА путем прокатки через эластичные валки электродных заготовок, расположенных между двумя лентами из фильтровальной ткани, отличающийся тем, что, с целью уменьшения брака по геометрическим размерам и технологических потерь материалов, электродные заготовки располагают между лентами поперек, а прокатку осуществляют сначала между эластичными валками, затем - между жесткими, удельное давление при прокатке эластичными валками берут в пределах (0,2 - 0,3) · 104 кПа, а соотношение удельных давлений при прокатке эластичными и жесткими валками выбирают равным 1 : 10.

| Дасоян М.А | |||

| и др | |||

| Производство электрических аккумуляторов М.: Высшая школа, 1970, с.211-213. |

Авторы

Даты

1995-01-27—Публикация

1986-06-10—Подача