Настоящее изобретение относится к способу изготовления ротора и устройству тестирования его обмотки, и в частности к способу изготовления ротора и устройству тестирования его обмотки, в котором ламинированный сердечник якоря подвергается балансированию, а затем автоматически тестируется изолирующее покрытие обмотки якоря, навитой на роторе, на наличие повреждений, предотвращая, таким образом, возможность короткого замыкания в обмотке якоря.

В последние годы в электронных устройствах, таких как моющие машины или воздушные кондиционеры, применяется большое количество различных моторов. Такой мотор имеет ротор с обмоткой, приводящий во вращение якорь, находящийся в зазоре статора, с помощью магнитных полей: поля, возбужденного в обмотке статора током, поступающим через щетку, и поля, возбужденного в обмотке якоря током, протекающим через щетку и коллектор.

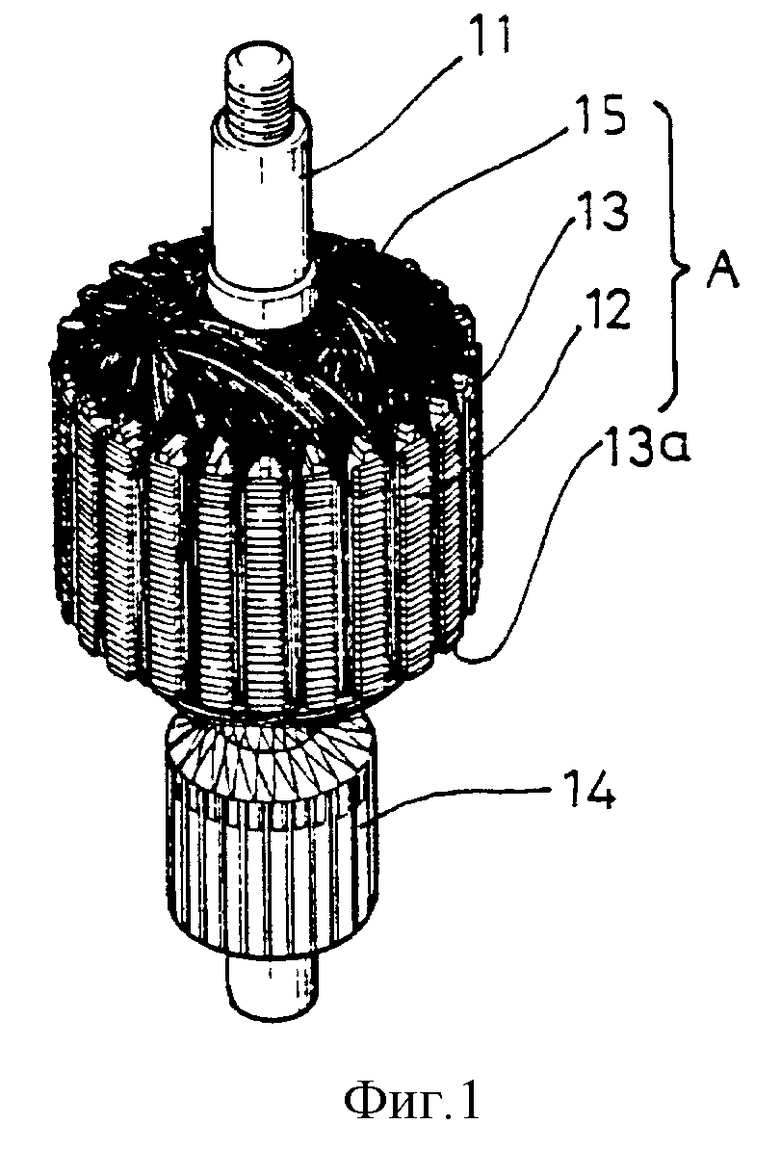

Ротор, используемый в таком моторе, образован якорем A и коллектором 14, размещенным в нижней части якоря A, фиг. 1. Якорь A включает ось 11, ламинированный сердечник 12, проходящий через ось 11, изолирующие пластины 13 и 13a с обеих сторон ламинированного сердечника 12, и обмотку 15 якоря, намотанную на ламинированный сердечник 12. Концы проводов обмотки 15 якоря присоединены соответственно к коллектору 14.

В этой конструкции при поступлении тока в обмотку статора (не показана) через щетку в обмотке возбуждается магнитное поле. Одновременно, ток, протекающий через щетку и коллектор 14 в обмотку 15 якоря, возбуждает в ней магнитное поле. Взаимодействие магнитных полей статора и обмотки 15 якоря приводит ротор во вращение.

Ротор изготавливается следующим образом.

Сначала на ламинированный сердечник 12 накладываются изолирующие пластины 12 и наматывается обмотка 15, которые составляют якорь A. Затем якорь A соединяется с осью 11.

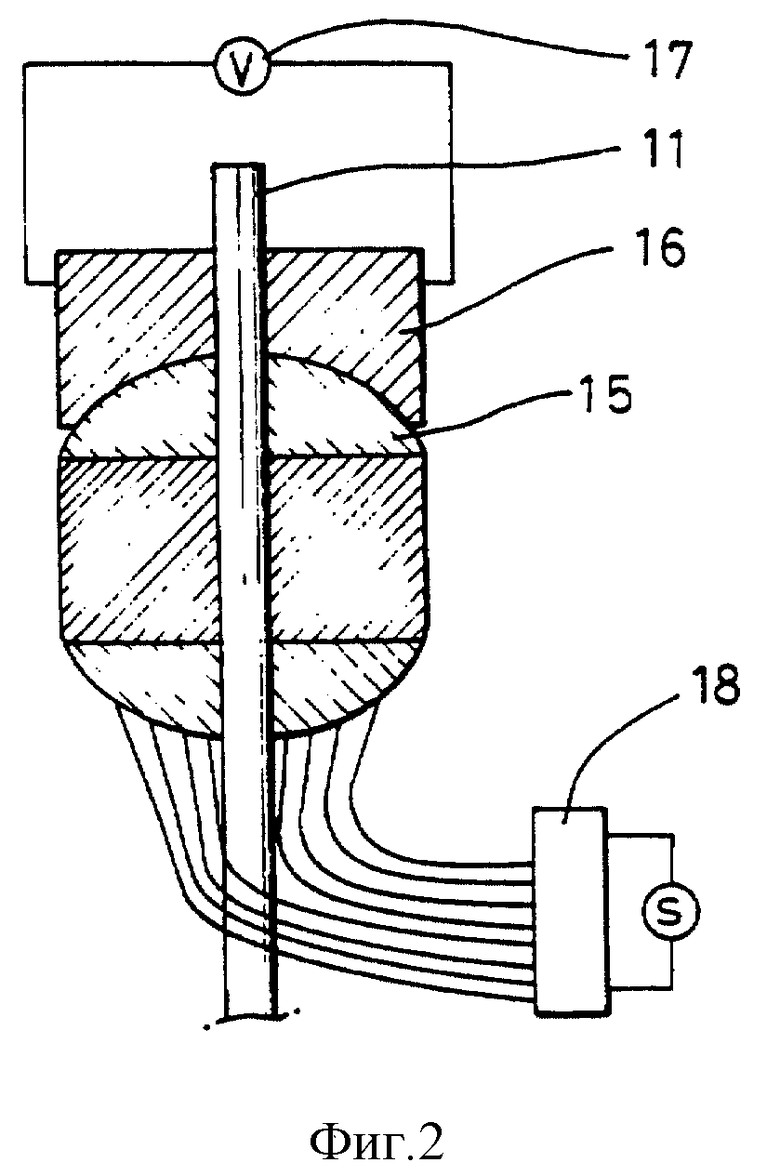

После этого производится измерение характеристик якоря A, таких как сопротивление, пусковой ток и внутреннее напряжение. И, если якорь A обладает нужными характеристиками, производится испытание обмотки, фиг. 2.

На фиг. 2, после того как изоляционная губка 16 наложена на обмотку 15 якоря A, по обмотке пропускают ток через соединительное устройство 18. Если в обмотке 15 есть повреждение, то ток проходит к изоляционной губке 16 и на ней образуется падение напряжения. Это напряжение измеряется с помощью вольтметра 17 для определения исправности обмотки 15. После этого якорь A хорошего качества, прошедший испытание на исправность обмотки, помещается в ванну для пропитки обмотки 15 пропитывающим раствором. Затем на ось 11 устанавливают коллектор 14, к которому точечной сваркой присоединяют соответствующие выводы обмотки 15. Эта операция заканчивает изготовление ротора.

Изготовленный ротор подвергается балансировке для уравновешивания центробежных сил вращающегося ротора. Если балансировка ротора оканчивается успешно, ротор устанавливается в статор, что и завершает изготовление мотора.

С другой стороны, поскольку вращающая сила и скорость вращения ротора обычно меняются в зависимости от силы тока, протекающего по обмотке, обмотка, навитая на ламинированном сердечнике, покрывается изоляционным материалом, таким как эмаль, и навивается равномерными оборотами с помощью оборудования, называемого намоточная машина.

Если изолирующий материал, покрывающий обмотку как описано выше, отслаивается по каким-либо причинам в процессе производства ротора и происходит короткое замыкание в обмотке, то величина сопротивления обмотки меняется и приводит к изменению тока, текущего по обмотке, что в свою очередь приводит к изменению вращательной силы и скорости вращения. По этой причине, прежде чем устанавливать готовый ротор в мотор, его обмотку необходимо подвергнуть проверке на наличие повреждений.

В известных способах проверки наличия повреждений обмотки применяются аппараты, такие как тестеры, требующие ручного управления. Кроме того, в процессе производства ротора производится тестирование обмотки готового якоря для выявления повреждений обмотки.

Однако при использовании таких аппаратов, как тестер для выявления повреждений обмотки ротора, возникает необходимость, чтобы оператор производил этот тест отдельно. Кроме того, в процессе изготовления ротора могут возникнуть повреждения во время балансировки ротора, остающиеся незамеченными, поскольку после процесса пропитки обмотка не проверяется, и оказывается, что после присоединения коллектора и установки в мотор его нельзя использовать из-за повреждений, возникающих в процессе балансировки. Наиболее близким к заявленному изобретению является решение, известное из книги М.В. Антонова, Л.С.Герасимовой "Технология производства электрических машин", М., Энергоиздат, 1982, с. 340-341.

Целью данного изобретения является нахождение способа изготовления ротора, в котором производится дополнительная проверка обмотки ротора после проведения операции балансировки ротора для того, чтобы предотвратить использование мотора с поврежденной обмоткой ротора.

Второй целью данного изобретения является нахождение устройства для тестирования обмотки ротора, автоматически тестирующего обе части обмотки, навитой на ротор мотора, в условиях сборочной линии перед операцией установки ротора в мотор.

Для достижения поставленных и других целей настоящего изобретения предлагается способ изготовления ротора, включающий последовательность установки коллектора на ось, соединенную с якорем, покрытым пропитывающим составом, и соединения с помощью точечной сварки выводов якоря к коллектору. Затем после процесса балансировки ротора производится тест на выявление возможных повреждений обмотки якоря.

Предлагается также устройство тестирования обмотки такого ротора, включающее средства подачи готового ротора с обмоткой и коллектором на промежуточную позицию тестирования. Кроме того, средства подъема/опускания ротора подают ротор с промежуточной позиции на место тестирования и возвращают протестированный ротор на подающий конвейер. Средства тестирования обмотки прилагают определенное напряжение к обмотке ротора, доставленного к месту проведения тестирования, с целью выявления короткого замыкания, т.е. с целью отбраковки неисправных роторов.

Вышеуказанные цели и другие преимущества настоящего изобретения станут более очевидны из описания представленного варианта конструкции со ссылками на прилагаемые чертежи на которых:

фиг. 1 - вид в перспективе конструкции ротора мотора;

фиг. 2 показывает известный способ тестирования, обмотки якоря с целью выявления повреждений;

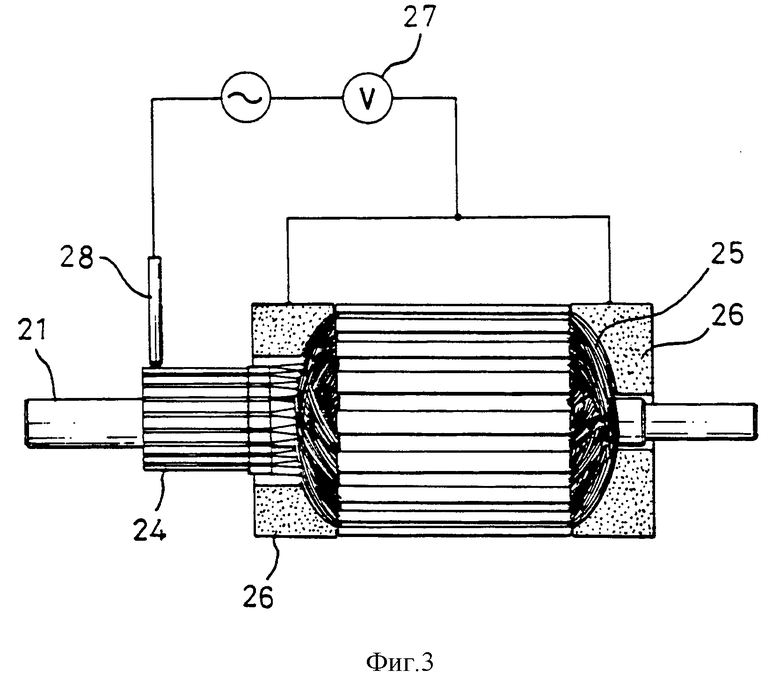

фиг. 3 показывает способ тестирования обмотки якоря с целью выявления повреждений в соответствии с настоящим изобретением;

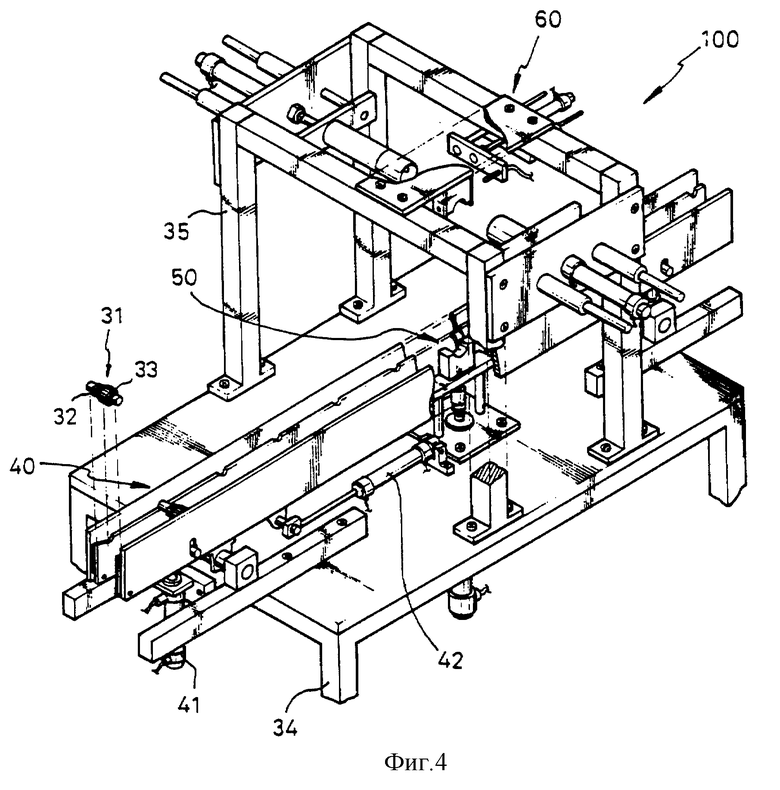

фиг. 4 - вид в перспективе, показывающий схематически устройство тестирования для выявления повреждений покрытия обмотки ротора по данному изобретению;

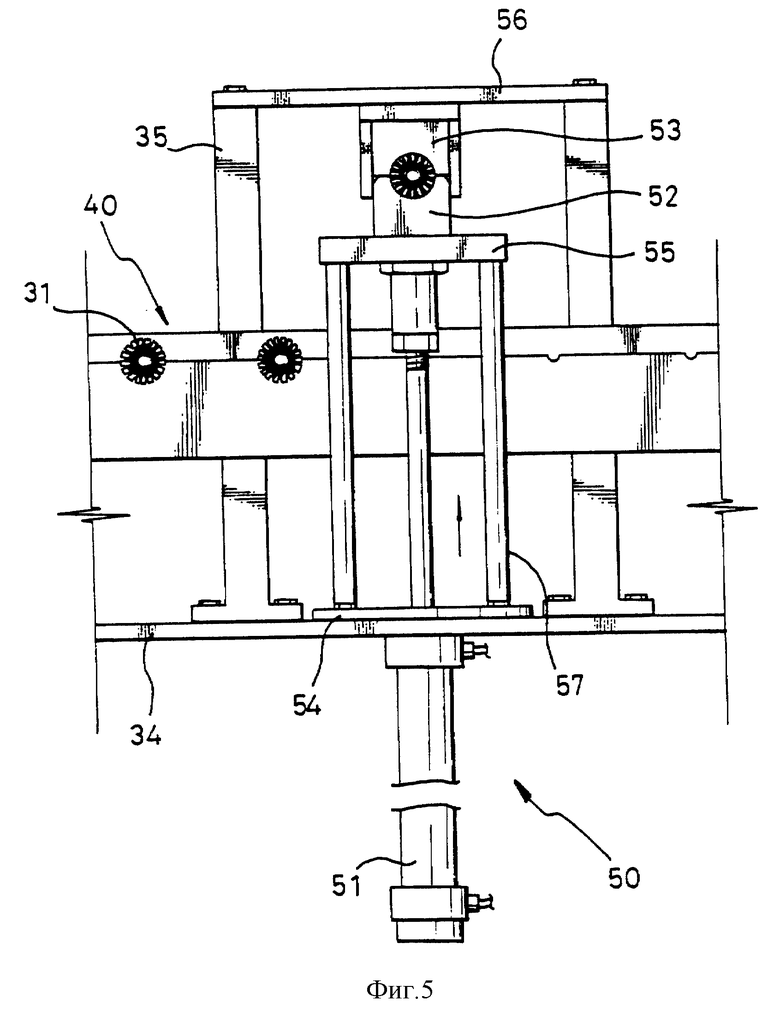

фиг. 5 показывает работу устройства тестирования для выявления повреждений покрытия обмотки ротора, когда ротор подается в промежуточную позицию, а затем поднимается в позицию тестирования с помощью средств подъема/опускания;

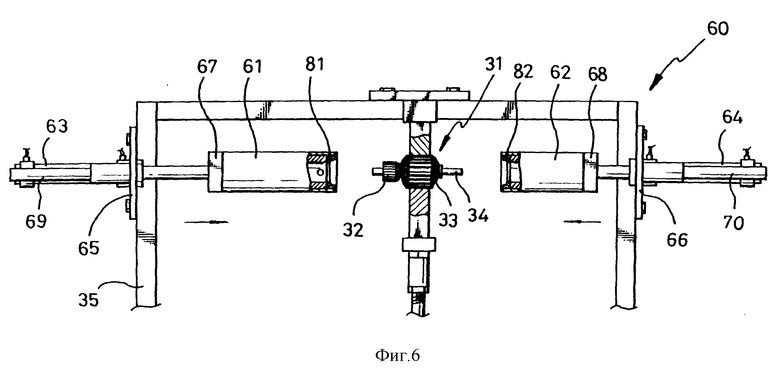

фиг. 6 показывает работу устройства тестирования для выявления повреждений покрытия обмотки ротора, когда пара тестировочных зажимов выдвигается с обоих сторон для создания контакта с обмоткой ротора, находящегося в позиции тестирования и поданного туда с помощью средств подъема/опускания; и

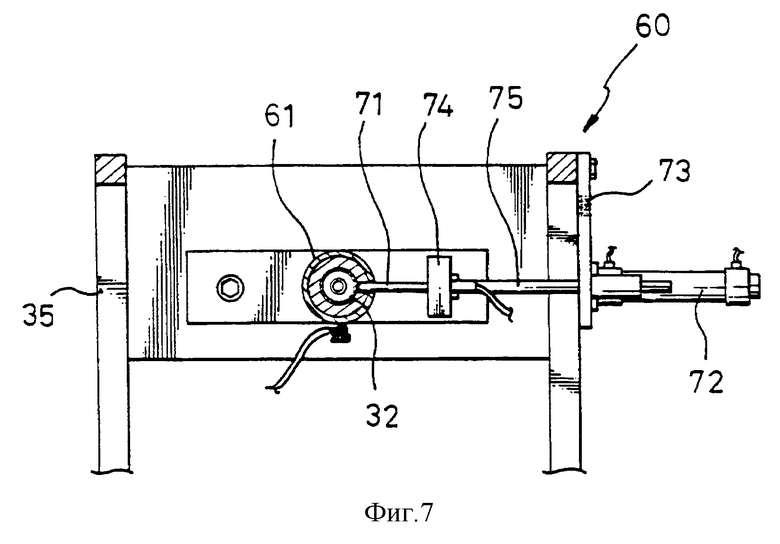

фиг. 7 показывает работу устройства тестирования для выявления повреждений покрытия обмотки ротора, когда наконечник, подающий напряжение, выдвигается до контакта с коллектором ротора, в то время, как пара тестировочных зажимов контактирует с обмоткой ротора.

Способ изготовления ротора и устройство тестирования обмотки этого ротора, используемого в настоящем изобретении, описываются далее по прилагаемым чертежам.

На фиг. 3 способ изготовления ротора осуществляется действиями установки коллектора 24 на ось 21, соединенную с якорем A, покрытым пропиточным раствором, и соединением с помощью точечной сварки выводов якоря A с коллектором 24. Затем ротор подвергается процессу балансировки, а обмотка 25 якоря тестируется на выявление повреждений.

В частности, в процессе изготовления ротора, оператор устанавливает коллектор 24 на ось 21, соединенную с якорем A. После этого выводы якоря A привариваются точечной сваркой к коллектору 24.

Затем ротор подвергается процессу балансировки для уравновешивания центробежной силы вращения ротора.

После этого с целью выявления повреждений обмотки 25 якоря, произошедших во время балансировки, (фиг. 3) на обе стороны обмотки 25 якоря устанавливаются проводящие губки 26 из эластичного материала и подается ток в обмотку 25 якоря через наконечник 28. В это время с помощью вольтметра 27 измеряется напряжение на проводящих губках 26. Если на проводящих губках 26 регистрируется появление напряжения, ротор отбраковывается как непригодный. Если напряжения на проводящих губках 26 нет, ротор устанавливается в статор, образуя мотор.

Как описано выше, в способе изготовления ротора по настоящему изобретению тест на выявление повреждений обмотки якоря выполняется отдельно после процесса балансировки ламинированного сердечника якоря, чтобы предотвратить возможность его использования при наличии повреждения обмотки якоря, образовавшихся в процессе балансировки.

Фиг. с 4 по 7 иллюстрируют устройство тестирования обмотки ротора. Устройство 100 тестирования обмотки ротора включает средства перемещения 40 ротора, осуществляющие подачу полностью собранного ротора 31 с обмоткой 33 и коллектором 32 на определенную промежуточную позицию, и средства 50 подъема/опускания ротора для перемещения ротора из промежуточной позиции в позицию тестирования. Эти же устройства возвращают протестированный ротор 31 на средства 40 перемещения ротора. Средства 60 тестирования обмотки прикладывает определенное напряжение к обмотке 33 с целью выявления короткого замыкания в обмотке 33 ротора 31, доставленного в позицию тестирования средствами подъема/опускания 50.

И хотя в представленном варианте конструкции в качестве средств 40 перемещения ротора показан шаговый конвейер, подающий ротор 31 шагами на определенное расстояние в виде множества цилиндров 41 и 42, может использоваться любой конвейер, способный осуществлять перемещение при включении исполнительного механизма.

Шаговый конвейер 40 установлен в верхней части нижней рамы 34, а его устройство и работа хорошо известны в технике и поэтому опускаются в данном описании.

Роторные средства 50 подъема/опускания образовано первой колодкой 52, находящейся в нижней части позиции тестирования, второй колодкой 53, установленной в позиции тестирования и развернутой по отношению к первой колодке 52, и роторным цилиндром 51 подъема/опускания ротора 31, находящегося на первой колодке 52, и поднимаемого по направлению второй колодки 53.

Роторный цилиндр 51 подъема/опускания установлен на нижней раме 54 с помощью держателя 54. Первая колодка 52, имеющая желоб для установки ротора, присоединяется к торцу штока плунжера роторного цилиндра 51 с помощью держателя 55. Вторая колодка 53, также имеющая желоб для ротора, дополняющий желоб первой колодки 52, прикреплена к верхней раме 35, установленной в верхней части нижней рамы 34 с помощью держателя 56.

Средства 60 тестирования обмотки имеют наконечник 71 подачи напряжения для подачи определенного напряжения к коллектору 32 ротора 31, находящегося в позиции тестирования, и цилиндр 72 подведения/отведения наконечника 71 подачи напряжения. Кроме того, пара тестировочных зажимов 61 и 62 расположена напротив друг друга по обе стороны оси ротора 31, находящегося в позиции тестирования. Зажимы служат для измерения тока утечки обмотки 33 ротора 31 и перемещаются с помощью цилиндров 63 и 64.

Наконечник 71 подачи напряжения расположен так, чтобы выдвигаться по направлению к коллектору 32 ротора 31 под прямым углом к оси ротора 31, зафиксированного в позиции тестирования. Цилиндр 72 подведения/отведения наконечника подачи напряжения крепится к одной стороне верхней рамы 35 с помощью держателя 73. Наконечник 71 подачи напряжения также соединен с торцом штока плунжера цилиндра 72 с помощью держателя 74 из изолирующего материала.

Тестирующие зажимы 61 и 62 расположены так, чтобы выдвигаться по направлению обмотки 33 ротора 31 с обеих сторон оси ротора 31, установленного в позиции тестирования. Цилиндры 63 и 64 подведения/отведения тестирующих зажимов закреплены соответственно с обеих сторон верхней рамы 35 с помощью держателей 65 и 66. А зажимы 61 и 62 соответственно соединены с торцами штоков плунжеров цилиндров 63 и 64 с помощью держателей 67 и 68 из изолирующего материала.

Проводящие губки 81 и 82 находятся на внутренних поверхностях тестирующих зажимов 61 и 62 соответственно. На фиг. с 4 по 7 номера 57, 69, 70 и 75 обозначают направляющие штанги.

В устройстве 100 тестирования обмотки ротора множество роторов 31 последовательно подаются по шагам с помощью цилиндров 41 и 42 и как только ротор 31 достигает определенной промежуточной позиции начинает действовать цилиндр 51 подъема/опускания так, что ротор поднимается в определенную позицию тестирования с конвейера 40 с помощью колодки 52 (фиг. 5).

Когда ротор 31 поднят в позицию тестирования и закреплен с помощью первой 52 и второй 53 колодок, вступают в действие цилиндры 63 и 64 подачи/отведения тестирующих зажимов 61 и 62, придвигаемых к ротору 31 с обеих сторон. Тестирующие зажимы 61 и 62 подаются до тех пор пока не будет обеспечен контакт обмотки 33 ротора 31 с проводящими губками 81 и 82, находящимися на внутренней стороне тестирующих зажимов 61 и 62.

После окончания перемещения тестирующих зажимов 61 и 62 вступает в действие цилиндр 72 подведения/отведения наконечника подачи напряжения, перемещающий наконечник 71 подачи напряжения сквозь отверстие в тестирующем зажиме 61 до осуществления контакта с коллектором 32 ротора 31. После этого на коллектор 32 подается напряжение через наконечник 71, которое прикладывается к обмотке, навитой вокруг ротора 31. Производится измерение значения тока, протекающего по тестирующим зажимам 61 и 62, находящимся в контакте с обмоткой 33 с обеих сторон ротора 31 и выявляется наличие повреждений покрытия обмотки 33.

Когда тестирование ротора 31 закончено, цилиндр 72 подведения/отведения наконечника подачи напряжения, цилиндры 63 и 64 подведения/отведения тестирующих зажимов и цилиндр 51 подъема/опускания ротора последовательно приводятся в действие в последовательности обратной описанной выше. После чего протестированный ротор 31 возвращается на конвейер 40. Следующий ротор 31 подается по шагам с помощью цилиндров 41 и 42, повторяя вышеописанные ступени.

С другой стороны, ротор 31 с выявленными дефектами удаляется с конвейера 40 вручную или с помощью не показанного устройства выборки некачественной продукции.

В результате, в устройстве 100 для тестирования обмотки ротора производится выявление дефектов обмотки 33 в процессе перемещения ротора 31 по конвейеру 40. Следовательно, дефекты обмотки 33, навитой на роторе 31, могут быть выявлены автоматическим тестированием на сборочной линии и ротор 31, имеющий повреждения обмотки 33, может быть удален до установки в мотор.

Несмотря на то, что настоящее изобретение было описано со ссылками на представленный вариант конструкции, эксперты в данной области техники поймут, что возможны различные изменения в форме и деталях, которые не изменяют духа и охвата настоящего изобретения, определяемых формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МОНТАЖА РАБОЧЕГО КОЛЕСА ВЕНТИЛЯТОРА НА ДВИГАТЕЛЬ ПЫЛЕСОСА | 1998 |

|

RU2145482C1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ПОДШИПНИКОВ | 1997 |

|

RU2144154C1 |

| НАМОТОЧНАЯ МАШИНА С ФУНКЦИЕЙ ВЫЯВЛЕНИЯ НАКОЛОВ | 1997 |

|

RU2136100C1 |

| УСТРОЙСТВО ДЛЯ УБИРАНИЯ ВНУТРЬ ЭЛЕКТРИЧЕСКОГО ШНУРА ПЫЛЕСОСА | 2001 |

|

RU2200452C2 |

| УСТРОЙСТВО ОСЛАБЛЕНИЯ ГАРМОНИЧЕСКОГО ТОКА ЭЛЕКТРОДВИГАТЕЛЯ | 1997 |

|

RU2161854C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И СОПОСТАВЛЕНИЯ ХАРАКТЕРИСТИК ВЕНТИЛЯТОРА | 1997 |

|

RU2141630C1 |

| УСТРОЙСТВО ВРАЩАТЕЛЬНОГО ПРИВОДА ПОЛОВОЙ МАТЕРЧАТОЙ ЩЕТКИ В ПЫЛЕСОСЕ | 2001 |

|

RU2200450C2 |

| ПЫЛЕСОБИРАЮЩЕЕ УСТРОЙСТВО ЦИКЛОННОГО ТИПА ДЛЯ ВАКУУМНОГО ПЫЛЕСОСА | 2000 |

|

RU2181254C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ СТАТОРА | 1997 |

|

RU2144728C1 |

| КОНСТРУКЦИЯ ОБМОТКИ ВОЗБУЖДЕНИЯ НА СЕРДЕЧНИКЕ СТАТОРА ДВИГАТЕЛЯ | 1997 |

|

RU2195755C2 |

Изобретение относится к области электротехники, а именно к технологии изготовления электрических машин. Технический результат от использования данного изобретения состоит в том, что позволяет предотвратить использование моторов с обмоткой роторов, имеющей дефекты. Устройство тестирования ротора содержит средства тестирования обмотки, подающие определенное напряжение на обмотку ротора для выявления дефектов обмотки. Согласно изобретению устройство тестирования обмотки ротора включает средства перемещения ротора для перемещения полностью собранного с обмоткой и коллектором на определенную промежуточную позицию, средства подъема/опускания ротора для перемещения ротора с промежуточной позиции, в которую он доставлен средствами перемещения ротора, в позицию проведения теста и возврата протестированного ротора на эти средства перемещения ротора, средства тестирования обмотки для приложения определенного напряжения к обмотке ротора, доставленного в позицию тестирования с применением средств перемещения ротора, для выявления повреждения обмотки и определения является ли ротор хорошим или нет. 7 ил.

Устройство тестирования обмотки ротора, содержащее средства перемещения ротора для перемещения полностью собранного ротора на определенную промежуточную позицию, средства подъема/опускания ротора для перемещения ротора из промежуточной позиции, в которую он доставлен средствами перемещения, в определенную позицию проведения тестирования и возврата протестированного ротора на средства перемещения, и средства тестирования обмотки, отличающееся тем, что средства подъема/опускания ротора содержат две колодки удержания ротора, первая из которых находится на нижней стороне промежуточной позиции тестирования, а вторая - установлена в позиции тестирования и развернута в направлении первой колодки удержания ротора, причем первая колодка удержания ротора соединена с цилиндром подъема/опускания ротора по направлению ко второй колодке удержания ротора, а средства тестирования обмотки выполнены в виде наконечника подачи напряжения на коллектор ротора, который находится в позиции тестирования, соединенного с цилиндром подведения/отведения наконечника подачи напряжения и пары тестирующих зажимов, установленных напротив друг друга по обеим сторонам оси ротора для измерения значения тока утечки из обмотки ротора, соединенных соответственно с парой цилиндров подведения/отведения тестирующих зажимов.

| Антонов М.В., Герасимова Л.С | |||

| Технология производства электрических машин | |||

| - М.: Энергоиздат, 1982, с.340-341 | |||

| Линия для испытания электротехнических изделий | 1982 |

|

SU1069076A1 |

| Устройство для контроля обмотки якоря микроэлектродвигателя | 1981 |

|

SU970284A1 |

| Устройство для комплексного контроля дефектов в обмотке якоря электрической машины | 1976 |

|

SU657527A1 |

| Устройство для комплексного обнаружения основных обмоточных дефектов в якоре электрической машины | 1973 |

|

SU535666A1 |

| Стенд для испытаний линейных электродвигателей | 1980 |

|

SU928553A1 |

| ШТАММ БАКТЕРИЙ SERRATIA ODORIFERA ГИСК N275 - ПРОДУЦЕНТ ТЕРМОЛАБИЛЬНОГО ЭНТЕРОТОКСИНА | 2003 |

|

RU2247150C1 |

| US 4300078 A, 10.11.81. | |||

Авторы

Даты

2000-02-20—Публикация

1997-10-01—Подача