Изобретение относится к области смесительной, гомогенизирующей, диспергирующей технике и может быть использовано в химической, нефтедобывающей, нефтеперерабатывающей, пищевой, фармацевтической, энергетической, микробиологической, парфюмерной и других отраслях промышленности, в строительстве, в дорожном строительстве.

Известен роторный диспергатор (SU 649451, кл. B 01 F 7/16, 28.02.79) содержащий конический ротор с валом и конический статор с меньшей конусностью, чем у ротора, входной и выходной патрубки, систему отверстий в нижней части ротора. На рабочей поверхности ротора выполнены винтовые канавки с шагом, увеличивающимся в сторону увеличения диаметра ротора. Устройство работает следующим образом: через подводящий патрубок и систему отверстий в роторе диспергируемая среда подается в зазор между ротором и статором, где в результате вращения ротора она подвергается механической обработке. Недостатком данного устройства является то, что на обрабатываемую среду воздействует только сдвиговое напряжение, возникающее в среде в зазоре между вращающимся ротором и неподвижным статором.

Известен роторно-пульсационный аппарат (SU 1830278, кл. B 01 F 7/28, 30.07.93) наиболее близкий по технической сущности к предлагаемому изобретению, взятый нами за прототип, содержащий корпус, в котором установлен ротор, выполненный в виде диска с установленными на нем концентрично радиальными лопатками и статор с упругими опорами, посредством которых он установлен в корпусе с зазором и установленными на нем ступенями коаксиальными цилиндрами с проточными каналами. Устройство работает следующим образом. Обрабатываемая жидкотекучая среда поступает в корпус, где подвергается гидромеханическому воздействию со стороны лопаток вращающегося ротора, лопаток статора, образованных коаксиальными цилиндрами и проточными каналами, а так же акустическому воздействию со стороны всего статора колебаниями различной частоты и амплитуды. Это устройство позволяет значительно повысить эффективность обработки жидкотекучих сред и получать дисперсии защищаемых цветообразующих компонент цветного проявления в химико-фотографической промышленности со средним диаметром частиц d = 0,1 мкм. Однако это достигается путем многократного прохождения эмульсии через аппарат. Получение дисперсии со средним размером (диаметром) порядка 0,5 мкм за один проход в таком аппарате не обеспечивается из-за невысокого акустического излучения статора.

Техническим эффектом изобретения является повышение эффективности обработки жидкотекучих сред путем более эффективного акустического воздействия статора на обрабатываемую среду.

Сущность изобретения характеризуется следующей совокупностью существенных признаков, обеспечивающих достижение указанного эффекта в акустическом роторно-пульсационном аппарате, содержащем корпус с установленным в нем ротором, выполненном в виде диска на торцах которого концентрично расположены лопатки, образующие проточные каналы и статоры, установленные в корпусе с зазором посредством упругих элементов, (лопаток, стоек) с коаксиально расположенными лопатками, образующими проточные каналы, согласно изобретению, на статоре выполнены радиальные пазы в количестве равном или кратном количеству упругих элементов (лопаток, стоек) посредством которых статор установлен в корпусе.

Кроме того, пазы выполнены под углом к радиусу.

Для усиления эффекта акустического воздействия со стороны статора на обрабатываемую среду пазы на статоре выполнены сквозными.

Для усиления акустического воздействия статора на обрабатываемую среду пазы выполнены на всю длину диска статора/статоров, образуя отдельные его секторы.

Кроме того, для расширения частотного поля излучаемого статором, его отдельные секторы выполненные различными по геометрическим размерам и/или различно расположенными относительно упругих элементов.

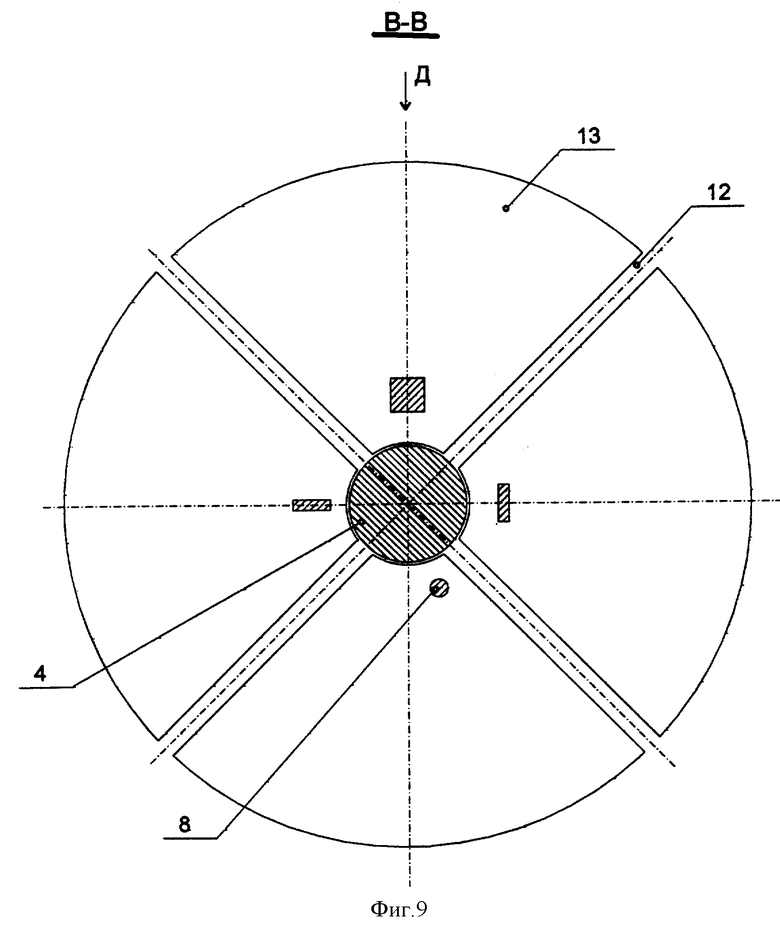

Для увеличения частотного и амплитудного спектров акустического излучения статора упругие элементы статора выполнены различными по геометрии и/или различно расположены друг относительно друга.

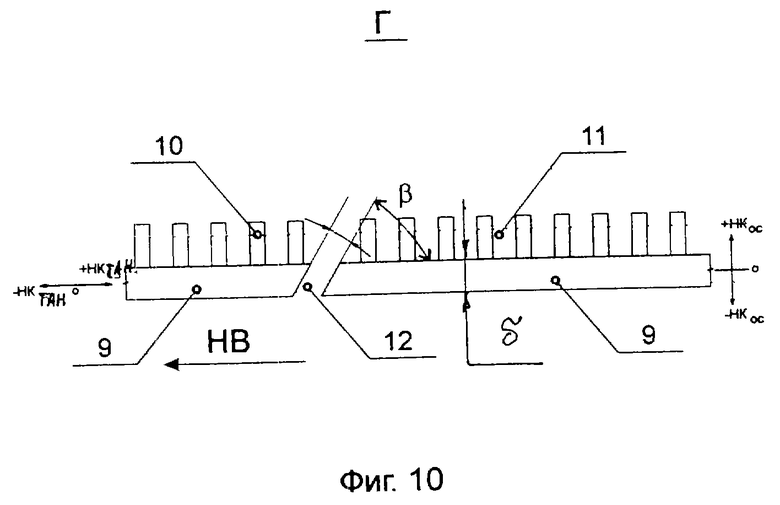

Для усиления эффекта сквозные пазы выполнены наклонно к плоскости диска статора.

Кроме того, для усиления акустического эффекта воздействия на обрабатываемую среду отдельные секторы статора установлены под углом к плоскости вращения ротора.

Выполнение на диске статора радиальных пазов в количестве равном или кратном количеству упругих элементов (лопаток, стоек), посредством которых статор установлен в корпусе, приведет к тому, что статор в местах расположения этих пазов будет иметь меньшую жесткость, большую податливость. Это приводит к увеличению деформации диска статора под действием пульсирующих возмущающих сил, возникающих в роторно-пульсационном аппарате во время его работы из-за пульсаций давления и скорости в обрабатываемой среде возникающих благодаря пульсационным процессам, присущим этим аппаратам. Увеличение податливости диска приводит к увеличению амплитуды его колебаний, что увеличивает энергию акустических колебаний, тем самым увеличивая эффективность работы роторно-пульсационного аппарата в части перемешивания, диспергирования, гомогенизации, растворения, проведения звукохимических реакций. В сечении пазы могут быть прямоугольными, треугольными и т.д. Выполнение пазов в количествах, совпадающих или кратно количеству упругих элементов (лопаток, стоек), посредством которых статор установлен в корпусе, приводит к тому, что число зон веерных колебаний на статоре, возникающих в результате действия на него пульсирующих давления, скорости будет оптимальным, т.к. их количество всегда будет целым числом, укладывающимся на поверхности диска статора.

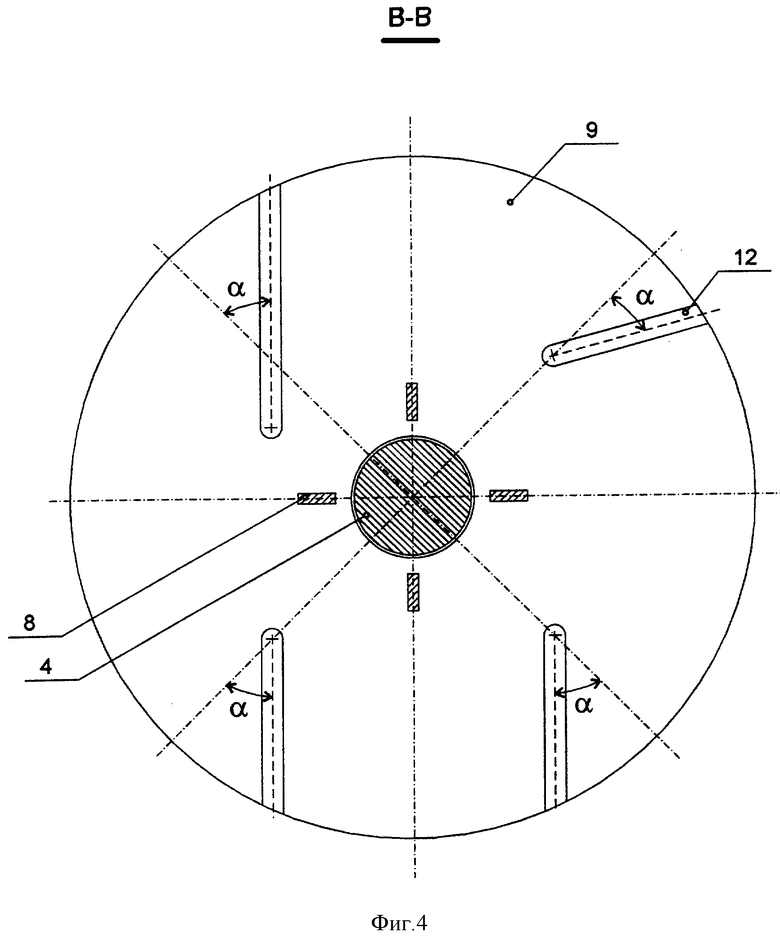

Радиальные пазы могут быть выполненными под углом к радиусу, что приводит к тому, что сегменты диска статора, заключенные между этими пазами, под действием набегающего на них пульсирующего потока жидкотекучей среды будут совершать несимметричные веерообразные колебания по форме отличающиеся от колебаний, когда пазы выполнены строго радиально, таким образом форма колебаний, их частота, амплитуда при таком выполнении пазов будет иной, а следовательно, имеет место расширение частотного спектра колебаний статора.

Выполнение пазов на статоре сквозными увеличит податливость (амплитуду колебаний) статора в колебательном процессе под действием пульсирующих давлений, скорости в обрабатываемой среде. При этом прорези могут быть выполнены на различную длину, под различными углами к радиусу, что приведет к расширению спектра акустических частот излучаемых статором.

Выполнение сквозных пазов на всю длину диска статора приводит к тому, что образованные в результате этого отдельные секторы имеют еще большую податливость (амплитуду колебаний) в колебательном процессе под действием пульсирующих результирующих сил. Кроме того, отдельные секторы статора будут совершать дополнительно колебательные движения в плоскости вращения ротора.

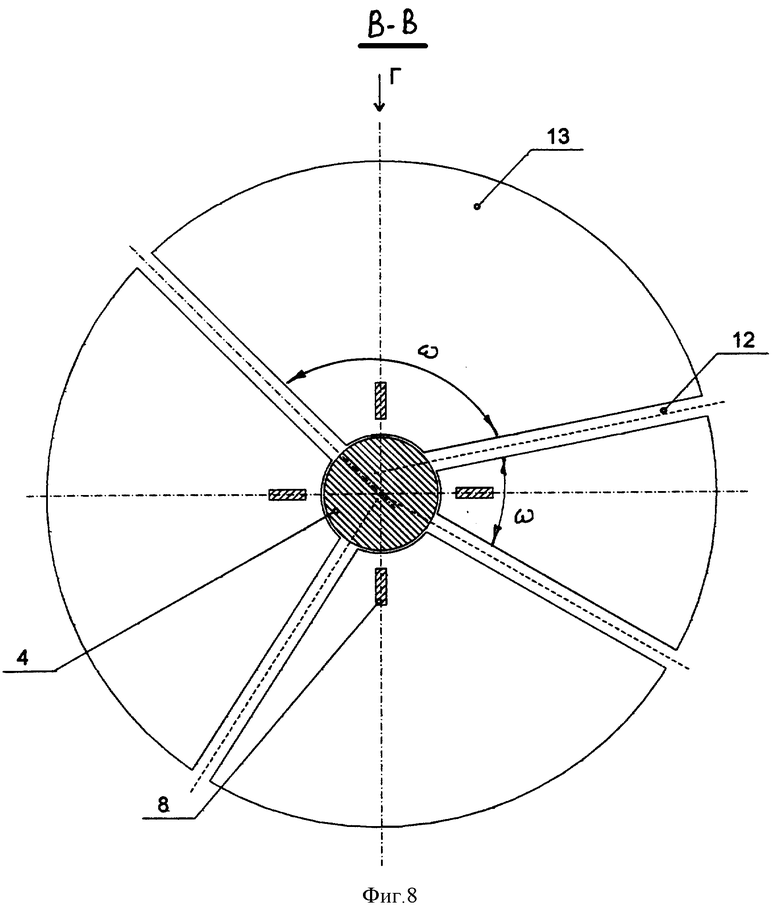

Выполнение отдельных секторов статора различными по геометрии, например по толщине, углу сектора, приводит к тому, что каждый из этих секторов будет иметь свою собственную частоту колебаний, в результате чего спектр излучаемых статором частот расширится, что приведет к интенсификации процесса обработки жидкотекучих сред в аппарате.

Выполнение упругих элементов (лопаток, стоек) различными по геометрии или расположению относительно друг друга приводит к тому, что секторы статора, установленные в корпусе, с их помощью, имеют различные жесткости, тем самым имеют различные собственные частоты колебаний. Это приводит к расширению спектра частотных колебаний, излучаемых статором в обрабатываемую среду, что приводит к интенсификации процесса обработки жидкотекучей среды в аппарате.

Выполнение сквозных пазов наклонно к плоскости диска статора приводит к тому, что на стенку этого наклонного паза действует пульсирующая гидродинамическая сила движущейся жидкотекучей среды. Это приводит к тому, что появляется осевая составляющая пульсирующей силы, действующей на сектор, приводящая к его колебаниям, как показано далее в графическом материале "+НКос" и "-НКос". Это позволяет совершать сектору более полные по спектру пространственные колебания.

Установка отдельных секторов статора под углом к плоскости вращения диска ротора приводит к тому, что на эти сектора действует пульсирующая сила в осевом направлении, а это приводит к дополнительным осевым колебаниям отдельных секторов статора, что повышает эффективность обработки.

Существенными отличительными признаками изобретения являются: выполнение на статоре радиальных пазов, в количестве равном или кратном количеству упругих элементов, позволяющих увеличить амплитуду колебаний статора, выполнение этих пазов под углом к радиусу, выполнение пазов сквозными, выполнение сквозных пазов на всю длину диска статора с образованием отдельных секторов статора, выполнение этих секторов различными по геометрии и расположению относительно упругих элементов, выполнение упругих элементов различными по геометрии и/или различно расположенными относительно друг друга, выполнение сквозных пазов наклонно к плоскости диска статора, а также установка отдельных секторов под углом к плоскости вращения ротора.

Сравнительный анализ предлагаемого изобретения с известными техническими решениями позволяет сделать вывод о новизне и соответствии условию изобретательского уровня предлагаемого изобретения.

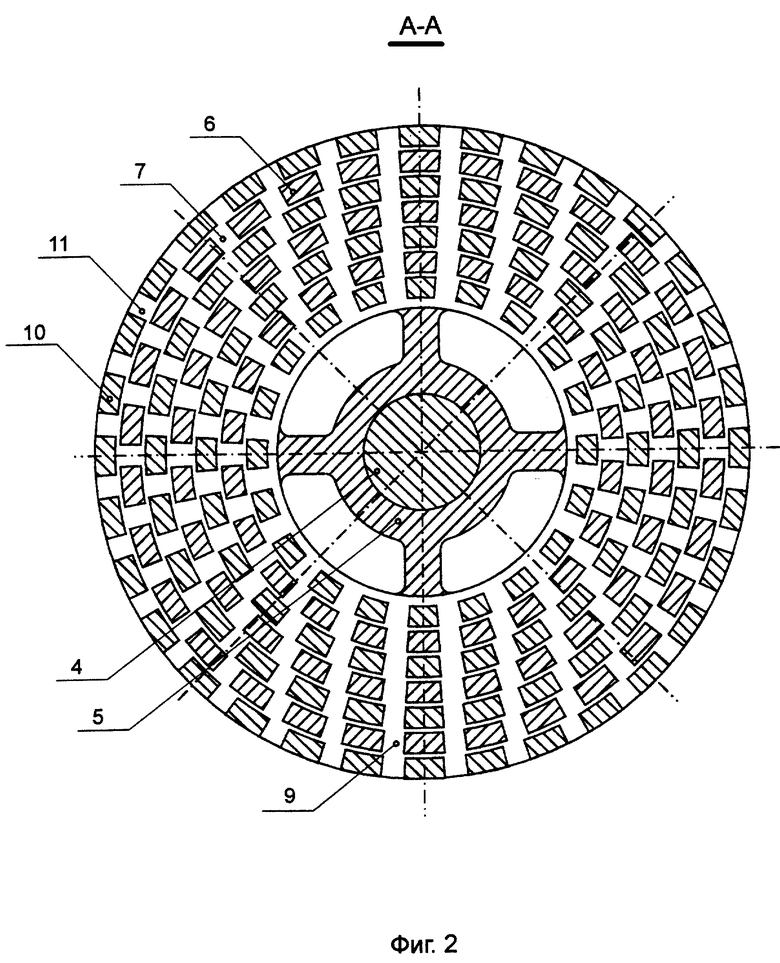

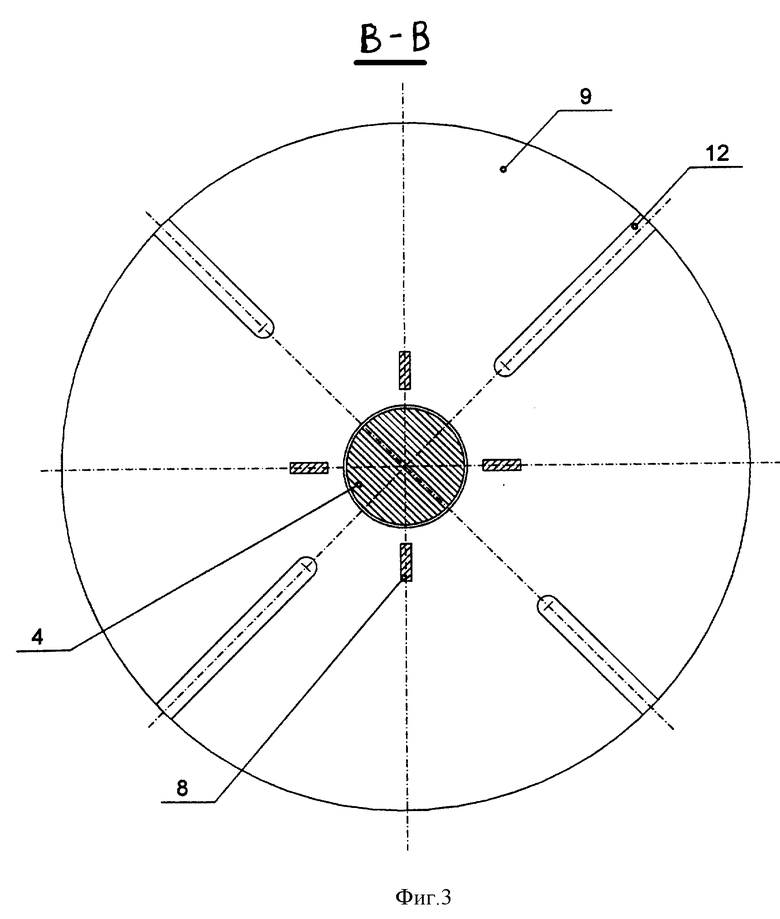

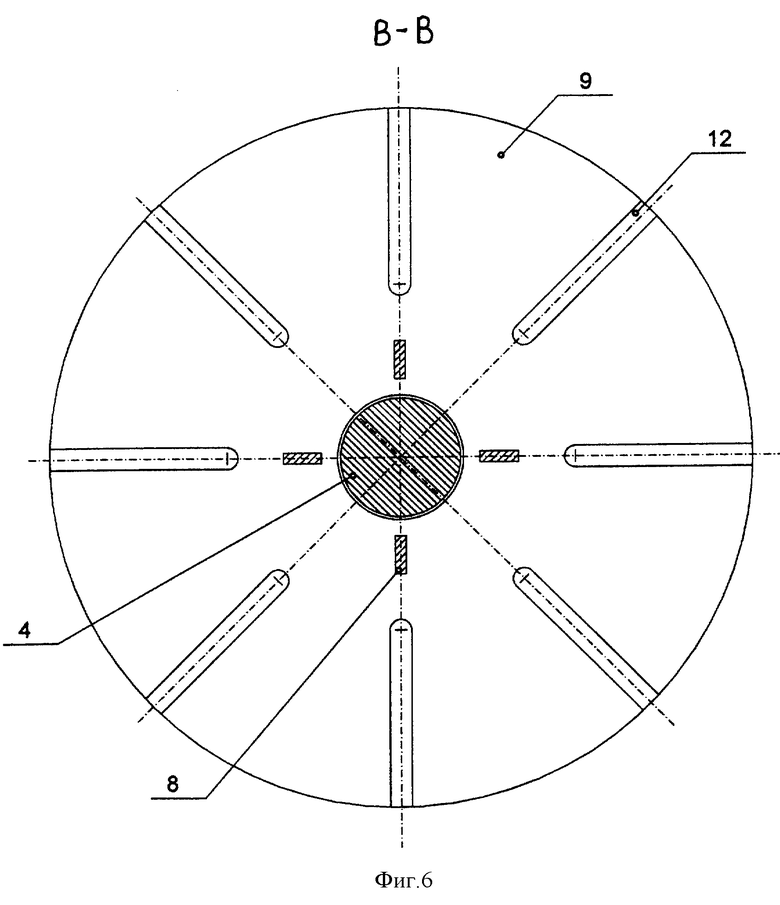

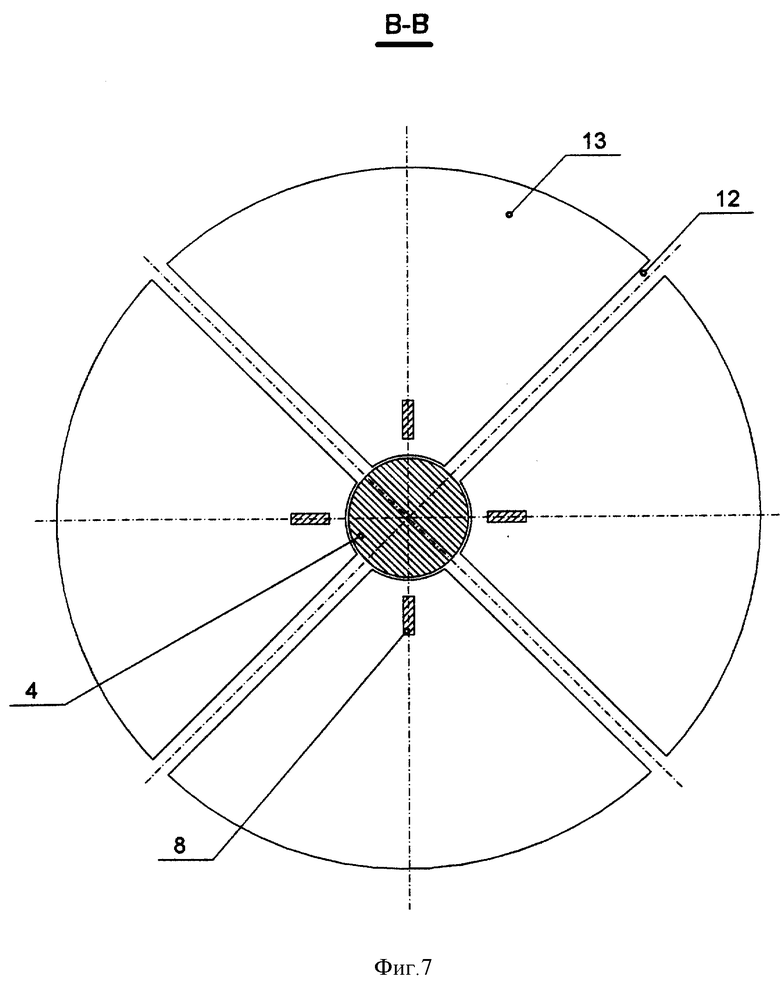

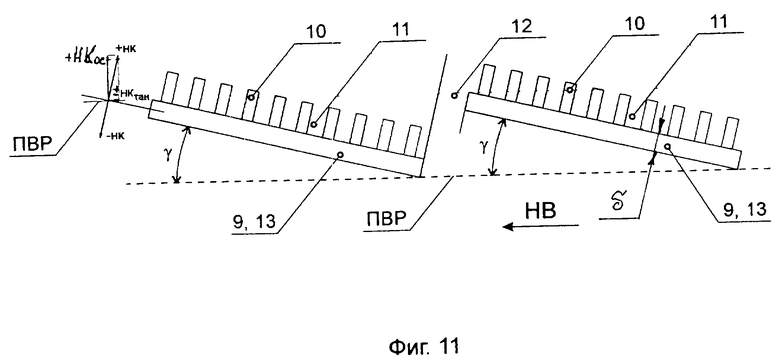

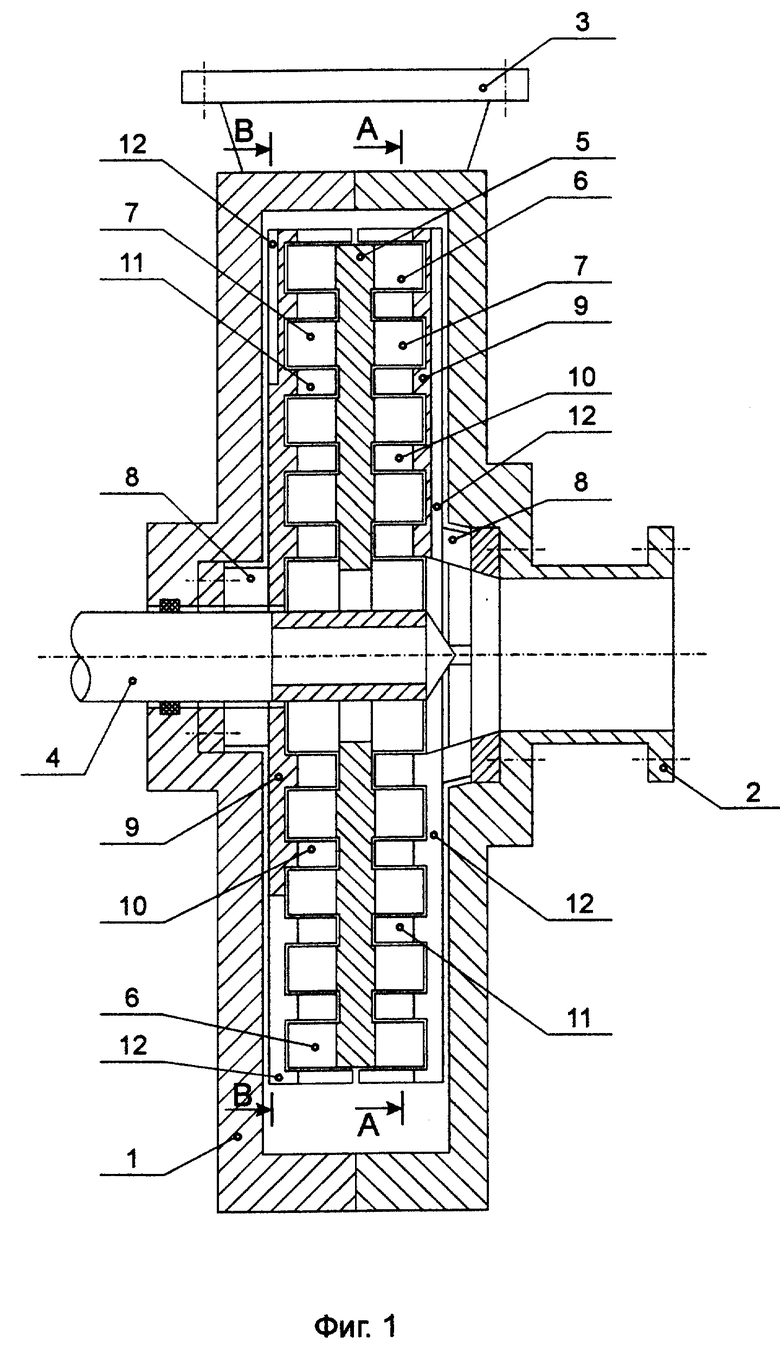

На фиг. 1 изображен акустический роторно-пульсационный аппарат, его продольный разрез, в нижней части фигуры пазы выполнены сквозными, левая часть - не на всю длину диска статора, правая часть - на всю длину диска статора, верхняя часть - различные длины несквозных пазов. На фиг. 2 сечение А-А фиг. 1. На фиг. 3 - сечение В-В фиг. 1 - выполнение несквозных, радиальных пазов различной длины. На фиг. 4 - сечение В-В фиг. 1 - выполнение несквозных пазов различной длины под углами α к радиусу. На фиг. 5 - сечение В-В фиг. 1 - вариант выполнения сквозных пазов. На фиг. 3-5 число пазов совпадает с числом упругих элементов, на которых установлен статор. На фиг. 6 - сечений В-В фиг. 1 - число пазов кратно числу упругих элементов (8/4). На фиг. 7 - сечение В-В- фиг. 1, сквозные пазы выполнены на всю длину диска статора, образуя его отдельные секторы. На фиг. 8 сечение В-В фиг. 1 - выполнение секторов различными по геометрии и расположению относительно упругих элементов статора. На фиг. 9 - сечение В-В фиг. 1 - выполнение упругих элементов различными по геометрии. На фиг. 10 - вид Г фиг. 8 - выполнение сквозных пазов наклонно к плоскости диска статора на угол β. На фиг. 11 - вид Д фиг. 9 - установка отдельных секторов под углом γ к плоскости вращения ротора. Индексами "НВ" обозначено направление вращения ротора, "ПВР" - плоскость вращения ротора, "НК" - направление колебаний секторов статора, нижние индексы "ос" - осевое, "тан" - тангенциальное, знаки "+" и "-" - направление колебаний положительные и отрицательные, индекс "М" - суммарный пульсирующий момент от пульсирующих сил, действующий на сектор.

Аппарат содержит корпус 1 с входным 2 и выходным 3 патрубками, внутри корпуса 1 на валу 4 расположен ротор 5, выполненный в виде диска с установленными на нем концентрично-радиальными лопатками 6, которые образуют проточные каналы 7. В корпусе 1 на упругих элементах /лопатках, стойках/ 8 с зазором к корпусу установлен статор 9, например, выполненный из титанового сплава, на торце которого, обращенного к диску ротора 5, установлены концентрично лопатки 10, образующие проточные каналы 11. На торце диска статора 9, обращенном в сторону корпуса, выполнены радиальные пазы 12. Эти пазы могут иметь различную длину, могут быть выполнены под углом α к радиусу, пазы 12 могут быть выполнены сквозными, как показано на фиг. 1, 5, 7, 8, 9. Число пазов 12 может быть равно или кратно числу упругих элементов 8. Пазы 12 могут быть выполнены на всю длину диска статора 9, образуя отдельные его секторы 13. Секторы 13 статора 9 могут быть выполнены различными по геометрии (толщине δ, углу сектора ω (см. фиг. 8), по-разному быть расположены по отношению к упругим элемента, как показано на фиг. 8, 10, 11. Упругие элементы 8 могут быть выполнены различными по геометрии, а также могут быть по-разному расположены друг относительно друга (см. фиг.9). Сквозные пазы 12 могут быть выполнены наклонно под углом β к плоскости диска статора 9 (фиг. 10). Отдельные секторы статора 9 могут быть установлены под углом γ к плоскости вращения ротора ПВР (фиг. 11).

Аппарат работает следующим образом. Через входной патрубок 2 обрабатываемая жидкотекучая среда поступает в корпус 1, где под действием центробежных сил, создаваемых лопатками 6 вращающегося на валу 4 ротора 5, по проточным каналам 7 движется от оси вращения ротора 5 к периферии и покидает аппарат через выходной патрубок 3. При этом обрабатываемая среда протекает через проточные каналы 11, образованные лопатками 10 статора 9, где она подвергается воздействию (обработке) со стороны лопаток 6 ротора 5, и со стороны лопаток 10 статора 9. Кроме того, на обрабатываемую среду очень активно воздействует диск статора 9, который совершает различные колебания (различной формы, частоты, амплитуды), под действием пульсации давления, скорости возникающих в среде из-за чередования совмещения и не совмещения проточных каналов 7 ротора 5 и проточных каналов 11 статора 9, на упругих элементах 8 с помощью которых статор 9 установлен в корпусе 1. Благодаря тому, что на диске статора 9 выполнены радиальные пазы 12, диск в целом и особенно его периферийная часть становятся более податливыми, тем самым увеличивается амплитуда колебаний диска ротора 9, увеличивая тем самым воздействие на обрабатываемую среду. Радиальные пазы 12, выполненные под углом α к радиусу, позволяют получить колебания статора иной формы и частоты, что расширяет акустический спектр его колебаний. Выполнение пазов 12 сквозными приводит к тому, что имеются участки диска статора 9, по крайней мере на периферии, не связанные друг с другом, что приводит к еще более значительному увеличению амплитуды колебаний этих частей диска статора 9 относительно корпуса 1 и вращающегося ротора 5. Выполнение количества пазов 12 равным или кратным числу упругих элементов 8 приводит к тому, что на плоскости диска статора 9 между двумя соседними упругими элементами 8 укладывается целое число зон колебаний. Это позволяет более полно использовать поверхность статора с целью получения максимально возможного акустического воздействия на обрабатываемую среду. Выполнение сквозных пазов 12 на всю длину диска статора 9 таким образом, что образуются его отдельные секторы 13, приводит к тому, что эти секторы под действием возмущающих пульсирующих сил совершают как бы независимо друг от друга колебания, при этом амплитуда их колебаний еще более возрастает, т.к. секторы 13 обладают большей податливостью, чем статор в целом. Выполнение секторов 13 различными по геометрическим размерам и расположению относительно упругих элементов приводит к тому, что каждый сектор имеет свою собственную частоту колебаний. Это позволяет расширить частотный спектр колебаний статора, увеличив тем самым технологические возможности аппарата. Различное расположение секторов 13 относительно упругих элементов 8, на которых они установлены в корпусе, приводит к тому, что эти секторы 13 отличаются друг от друга по характеру колебаний, что так же увеличивает технологические возможности аппарата. Выполнение различными по конфигурации (геометрии) и/или взаимному расположению друг относительно друга упругих элементов 8, посредством которых секторы 13 статора 9 установлены в корпусе 1, изменяют их "заделку" в корпусе (их жесткость, место установки в корпусе), что также изменяет акустические свойства каждого сектора в отдельности. Это также расширяет акустический спектр излучаемых статором частот и энергий, что делает аппарат более универсальным, позволяя применять его с успехом в различных областях техники для решения самого широкого круга научных и технических задач.

Выполнение сквозных пазов 12 под углом β к плоскости диска статора 9 позволяет более полно использовать колебания секторов 13 в трех плоскостях, т. е. совершать в полной мере объемные колебания, т.к. секторы связаны с корпусом только посредством упругих элементов 8. Таким образом, они имеют возможность совершать пространственные колебания под действием пульсирующих пространственных сил и моментов от этих сил. Установка секторов 13 под углом γ к плоскости вращения ротора 5 (см. фиг. 11) позволяет получить еще большую осевую составляющую пульсирующих сил и моментов от этих сил, действующих на сектор, что в свою очередь увеличивает интенсивность и амплитуду осевых и тангенциальных колебаний секторов (см. фиг. 9, 11).

Эффект от использования изобретения достигается за счет увеличения доли акустического воздействия на обрабатываемую жидкотекучую среду со стороны статора благодаря расширению частотного спектра и повышению интенсивности излучаемого статором акустического поля, увеличивающих технологические возможности аппарата, его универсальность и области его применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ (ВАРИАНТЫ) | 1998 |

|

RU2146967C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142843C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145517C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 1998 |

|

RU2144423C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 1998 |

|

RU2145255C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ | 1999 |

|

RU2162731C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 2000 |

|

RU2162363C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2140813C1 |

| АКУСТИЧЕСКИЙ РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2162732C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2158288C1 |

Аппарат относится к смесительной гомогенизирующей, диспергирующей технике и может быть использован в химической, нефтедобывающей, нефтеперерабатывающей, пищевой, парфюмерной, фармацевтической, топливо-энергетической, химико-фотографической, микробиологической промышленностях, в строительстве, в дорожном строительстве и т.д. В аппарате выполнены на диске статора радиальные пазы в количестве, равном или кратном количеству упругих элементов (лопаток, стоек), посредством которых статор установлен в корпус. Возможно выполнение пазов под углом к радиусу и сквозными. Сквозные пазы могут быть выполнены на всю длину диска статора, образуя отдельные его секторы, различные по геометрии и/или различно расположенные относительно упругих элементов. Возможно выполнение упругих элементов различными по геометрии и различно расположенными друг относительно друга, сквозных пазов наклонно к поверхности диска ротора, а также установка отдельных секторов под углом к плоскости вращения ротора. Благодаря этому увеличивается амплитуда, частота и интенсивность акустического воздействия статора на обрабатываемую среду. 2 с. и 12 з.п.ф-лы, 11 ил.

| Роторно-пульсационный аппарат | 1988 |

|

SU1830278A1 |

| Роторно-пульсационный аппарат | 1982 |

|

SU1148638A1 |

| US 4136971 A, 30.01.1979 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2000-03-10—Публикация

1998-09-01—Подача