Изобретение относится к способам обработки различных жидкотекучих сред в роторно-пульсационном акустическом аппарате и может быть использовано в кормовой, пищевой, химической, нефтедобывающей, нефтеперерабатывающей, микробиологической, фармацевтической, парфюмерной и других отраслях промышленности, дорожном строительстве и т.д.

Известен способ обработки жидкотекучих сред (Патент РФ N2090253, кл. B 01 F 7/00 Бюл. N 26, 20.09.97) в роторно-пульсационном аппарате, заключающийся в том, что обработку ведут в условиях дополнительного акустического воздействия статора на среду колебаниями различной частоты и амплитуды, частоту при этом регулируют числом оборотов ротора, а амплитуду - моментом инерции массы диска вращающего ротора. По этому способу удается получить дисперсии гидрофобных защищаемых компонент цветного проявления с размерами частиц 0,1 мкм, а также проводить пастеризацию и стерилизацию в молочных продуктах. Недостатком этого способа является то, что в нем используются дополнительные акустические колебания (воздействия) статора на обрабатываемую среду. Эти колебания имеют значительно меньшую интенсивность и частоту по сравнению с акустическими излучениями колеблющегося ротора, более того, иногда технически более выгодно вести обработку, когда статор выполняет роль акустического зеркала, т.е. он максимально отражает падающие на него акустические волны, создаваемые вращающимся ротором в обрабатываемой среде. Интенсивность акустического излучения по этому способу составляет 100-150 Вт/см2 а частота излучения находится в пределах 100 Гц - 16 кГц. Этот способ не позволяет получать стабильные во времени результаты (воспроизводимость и повторяемость результатов) при обработке различных сред, например, при пастеризации молока, при обеззараживании сточных вод, содержащих микроорганизмы и т. д., что сдерживает его широкое практическое применение в различных областях народного хозяйства.

Известен способ обработки жидкотекучих сред (авторское свидетельство СССР N1479088, кл. B 01 F 7/28, 15.05.89), заключающийся в том, что обработку жидкотекучей среды ведут в условиях гидроакустического воздействия, например, на суспензию минеральных удобрений акустическими колебаниями с определенной интенсивностью и частотой, которые возникают в радиальном зазоре между ротором и статором с наложением на них вибраций статора, обусловленных его периодическим отжатием от ротора. Используя этот способ, можно получать, например, водотопливные эмульсии с размерами частиц по диаметру 0,6 - 0,8 мкм. Такие эмульсии обладают невысокой устойчивостью во времени - порядка 0,5 года. Кроме того, обработка по этому способу гидрофобных защищаемых компонент цветного проявления не позволяет получать приемлемые результаты, т. к. средний диаметр частиц дисперсной фазы имеет значение порядка 0,5 - 1,0 мкм. Этот способ в целом характеризуется низкими частотами до 4 кГц акустического излучения с низкой интенсивностью 50 - 60 Вт/см2, что делает его неприемлемым, например, для проведения звукохимических реакций, для получения высококачественных битумов, пастеризации и стерилизации в жидкотекучих средах и т.д.

Известен акустический способ обработки жидкотекучих сред в роторно-пульсационном акустическом аппарате (Патент РФ N2142843 C1, 20.12.99. "Способ обработки жидкотекучих сред и роторно-пульсационный аппарат для его осуществления"), как наиболее близкий аналог к предлагаемому изобретению по совокупности существенных признаков, заключающийся в том, что обработку ведут в условиях колебаний плоскости диска вращающегося ротора при их различной форме, частоте, интенсивности относительного статора. Форму этих колебаний, их частоту и интенсивность регулируют изменением мощности, затрачиваемой на вращение диска ротора. Этот способ позволяет значительно расширить частотный диапазон воздействия ротора на обрабатываемую среду, значительно повысить интенсивность акустического излучения в роторно-пульсационном акустическом аппарате. Это позволяет использовать этот способ для получения ультратонких дисперсий гидрофобных защищаемых компонент цветного проявления, используемых в кинофотопромышленности, проводить процессы в жидкотекучих средах обеззараживания, пастеризации, стерилизации и т.д. Недостатком этого способа является то, что на высоких частотах веерные колебания диска ротора распространяются только на периферию диска. Таким образом, не вся плоскость диска ротора излучает в это время в обрабатываемую жидкотекучую среду акустические колебания.

Техническим эффектом изобретения является повышение эффективности процесса обработки жидкотекучих сред (экстракция, растворения, проведение звукохимических реакций, проведение микробиологических процессов, эмульгирование, диспергирование, смешение, гомогенизация и т.д.) путем создания в аппарате высокоэффективных, высокочастотных, высокоинтенсивных в широком диапазоне частот и интенсивности колебаний плоскости диска вращающегося ротора, воздействующих на обрабатываемую среду.

Сущность изобретения характеризуется следующей совокупностью существенных признаков, обеспечивающих достижение указанного эффекта. Обработку жидкотекучих сред ведут в роторно-пульсационном акустическом аппарате не просто колебаниями плоскости диска ротора, а согласно изобретению комбинированными веерно-зонтичными или зонтичными колебаниями плоскости диска вращающегося ротора различной формы, частоты, интенсивности (см. фиг. 1-7, 19).

Формы комбинированных веерно-зонтичных или зонтичных колебаний плоскости диска вращающегося ротора, частоту и интенсивность изменяют подбором акустической добротности материала диска ротора, его геометрическими размерами.

Кроме того, форму комбинированных веерно-зонтичных или зонтичных колебаний плоскости диска вращающегося ротора, их частоту и интенсивность регулируют изменением мощности, затрачиваемой на вращение диска ротора (см. фиг. 1-7, 19).

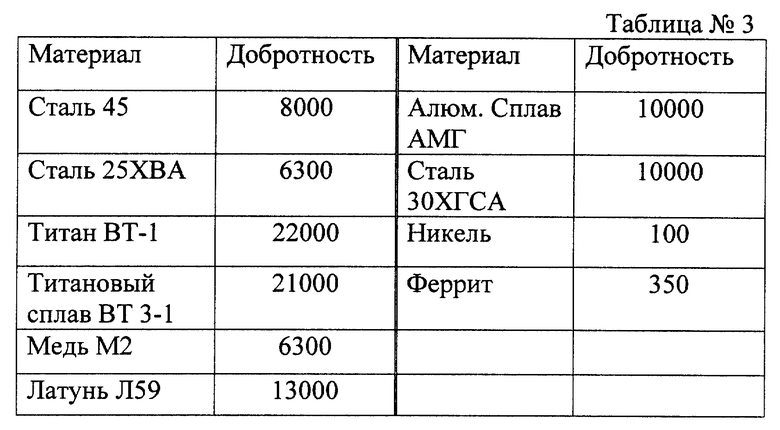

Акустическая добротность - это количественная характеристика резонансных свойств материала, указывающая во сколько раз амплитуда вынужденных колебаний при резонансе превышает амплитуду вынужденных колебаний на частоте много ниже резонансной при одинаковой амплитуде вынуждающей силы. Акустическая добротность различных материалов представлена в табл. 3.

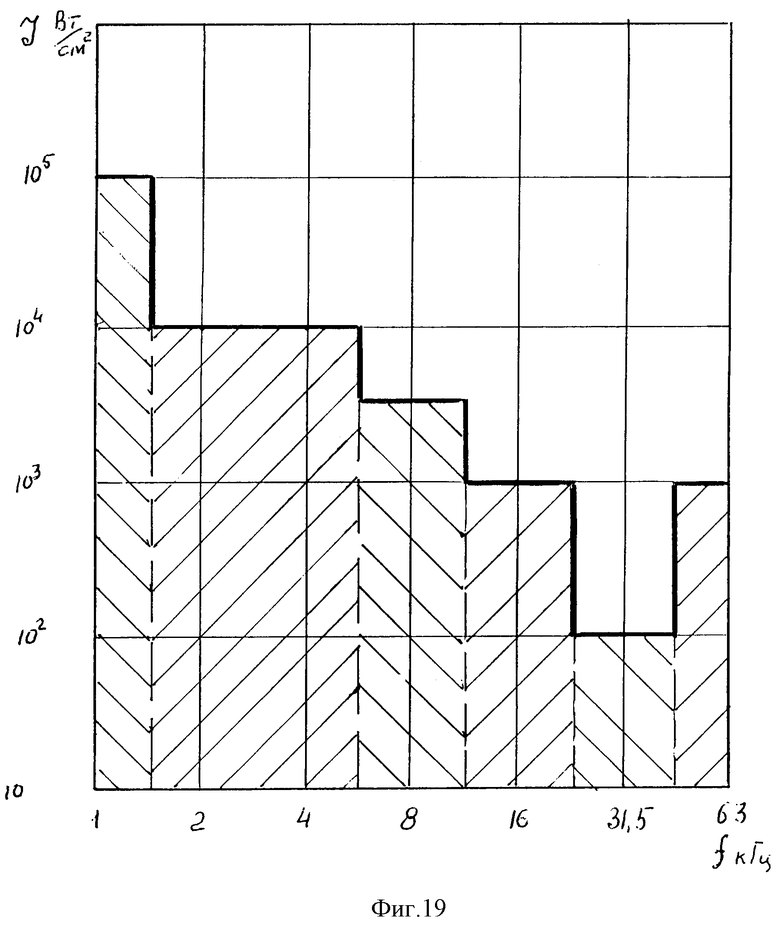

Ведение акустической обработки жидкотекучих сред в роторно-пульсационном акустическом аппарате в условиях комбинированных веерно-зонтичных или зонтичных колебаний плоскости диска вращающегося ротора при их различной форме, частоте, интенсивности, как показано на фиг. 1-7, приводит к тому, что по предлагаемому способу удается в большей мере использовать плоскость диска вращающегося ротора для излучения в обрабатываемую жидкотекучую среду акустических колебаний в широком спектре частот от 100 Гц до 74 кГц и выше, интенсивностью от 102 до 105 Вт/см2 и выше (см. фиг. 19). Это объясняется тем, что комбинированные веерно-зонтичные или зонтичные колебания, во-первых, излучаются практически всею плоскостью диска ротора, а во-вторых, эти комбинированные и зонтичные колебания расширяют частотный диапазон в область высоких частот за счет повышения частоты вращения диска ротора, что приводит к увеличению частоты веерных колебаний с сохранением низкочастотных зонтичных колебаний диска ротора. Таким образом, с увеличением частоты излучения не происходит снижение интенсивности на низких частотах.

Формы комбинированных веерно-зонтичных и зонтичных колебаний плоскости диска вращающегося ротора, их частоту (сочетание того и другого) можно заранее подобрать путем подбора акустической добротности материала диска ротора, его геометрическим размером (диаметр, толщина полотна диска ротора, высота установленных на нем лопаток, отношением длины проточных каналов в радиальном направлении к длине участка, где лопатки не установлены и т.д.). Такой подбор осуществляется для каждого конкретного случая использования способа, для каждого класса сред с учетом их индивидуальных особенностей и того результата, который ожидают получить в результате такой обработки (см. табл. 1, 2, 4 - 8, фиг. 10 - 12, 19).

Форму комбинированных веерно-зонтичных или зонтичных колебаний, их частоту и интенсивность можно регулировать для каждого конкретного ротора, выполненного из определенного материала, определенной геометрии, изменением мощности затрачиваемой на вращение диска ротора. Такое регулирование позволяет плавно, не останавливая вращение ротора, менять частоту колебаний ротора, их форму и интенсивность. Эти параметры регулируются изменением частоты вращения ротора. С увеличением частоты вращения возрастает мощность, потребляемая ротором как на его вращение, так и на создание им акустического поля. В проведенных нами работах было установлено, что при определенных условиях (материал диска ротора, титановый сплав с акустической добротностью, равной 22000, отношение диаметра к толщине полотна диска ротора в пределах от 10 до 200, отношение высоты лопатки к толщине диска в пределах 0,1-10 и частотах вращения в пределах от 600 до 12000 об/мин), интенсивность акустического излучения диска ротора достигала пределов 102-105 Вт/см2, что подтверждается косвенно теми результатами, которые получены и приведены в примерах. Затрачиваемая на вращение ротора мощность контролируется и определяется по ваттметру, а излучаемая частота по анализатору спектра частотного излучения.

Существенными отличительными признаками изобретения являются следующие: ведение акустической обработки жидкотекучих сред в роторно-пульсационном акустическом аппарате в условиях комбинированных веерно-зонтичных или зонтичных колебаний плоскости диска вращающегося ротора при их различной форме, частоте, интенсивности, при этом форму комбинированных колебаний изменяют подбором акустической добротности материала диска ротора, его геометрическими размерами, а регулируют - изменением мощности, затрачиваемой на вращение диска ротора.

Сравнительный анализ предлагаемого изобретения с известными техническими решениями позволяет нам сделать вывод о новизне и соответствии условию изобретательского уровня этого технического решения.

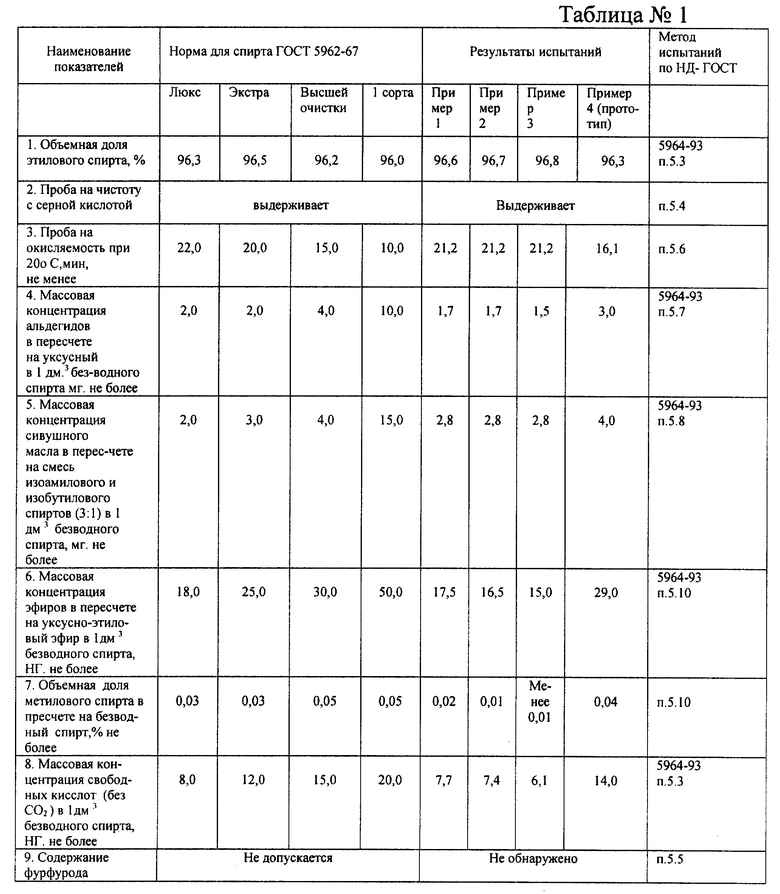

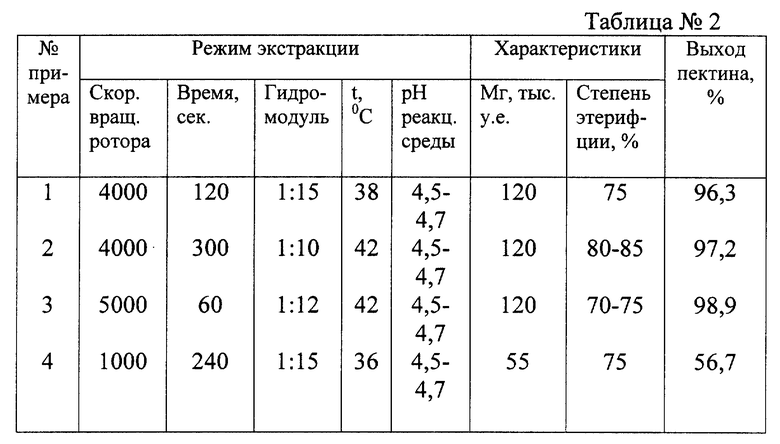

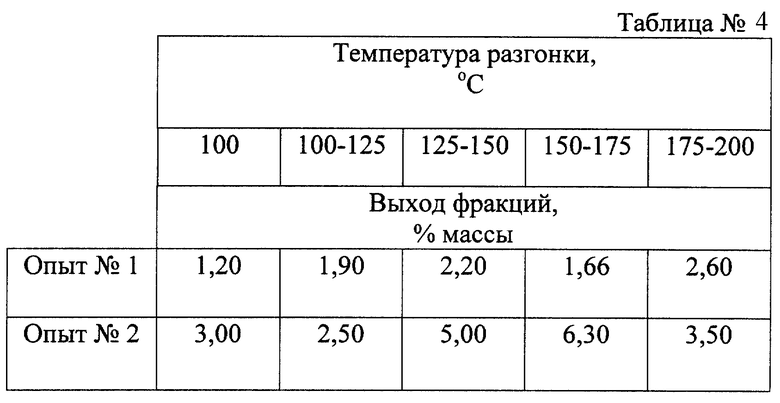

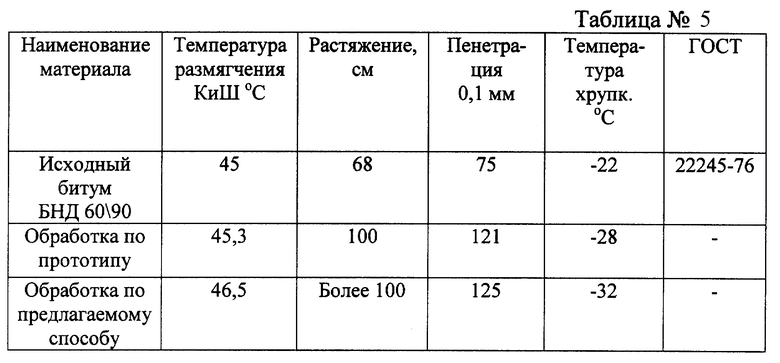

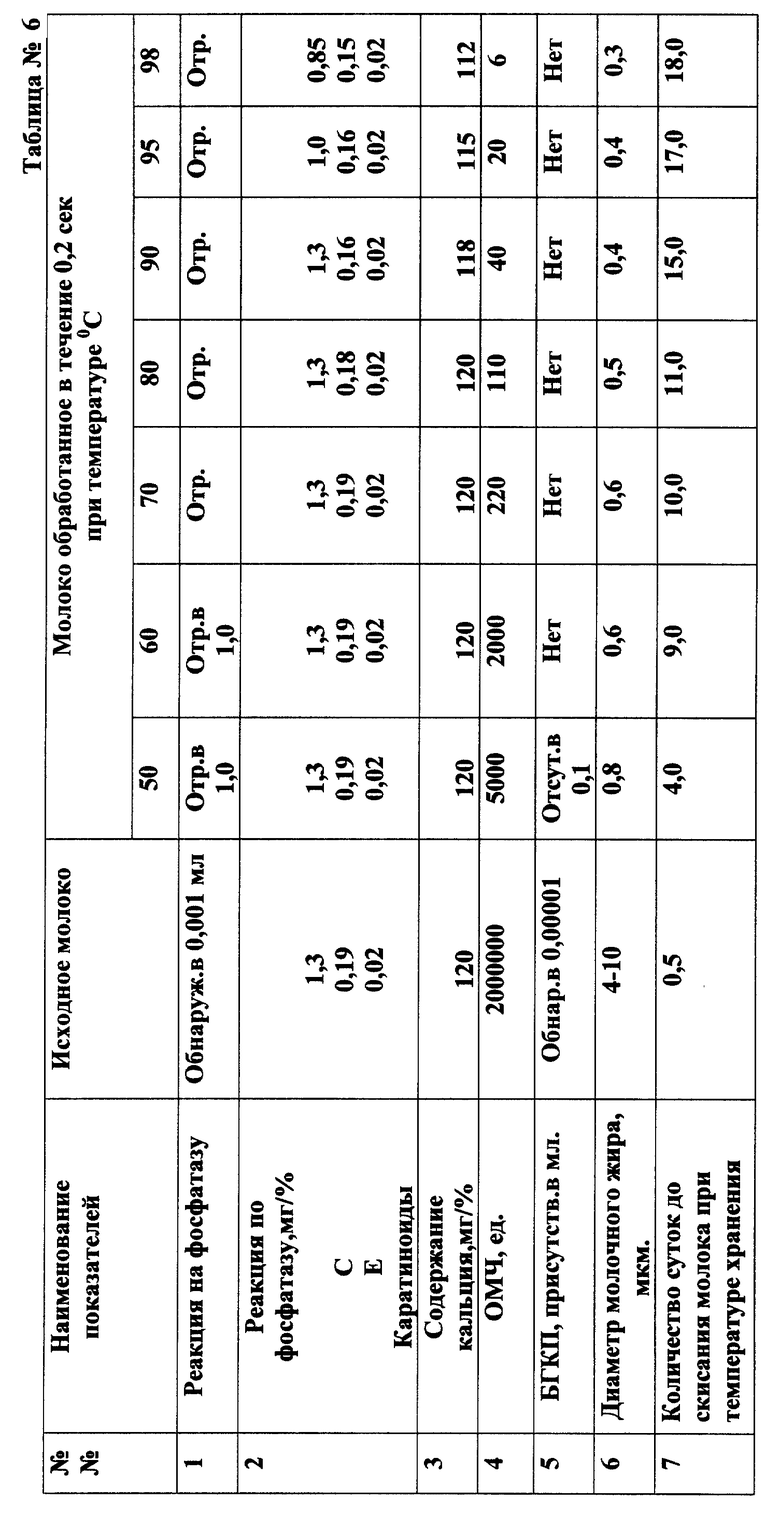

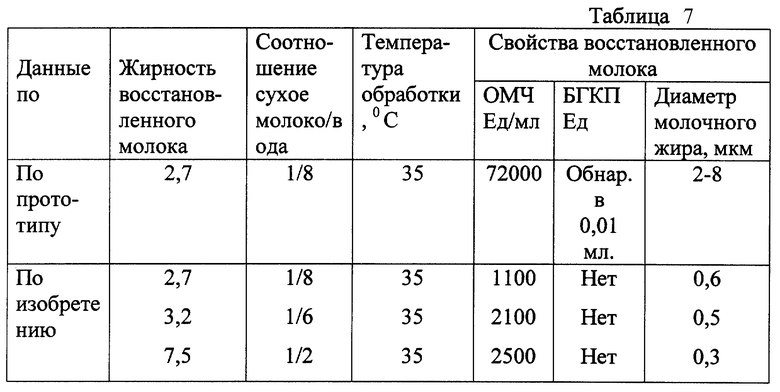

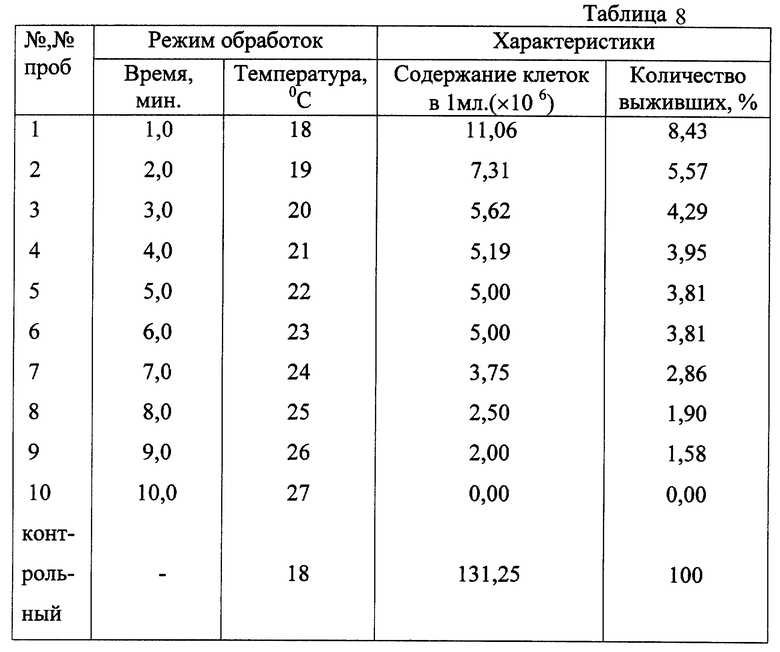

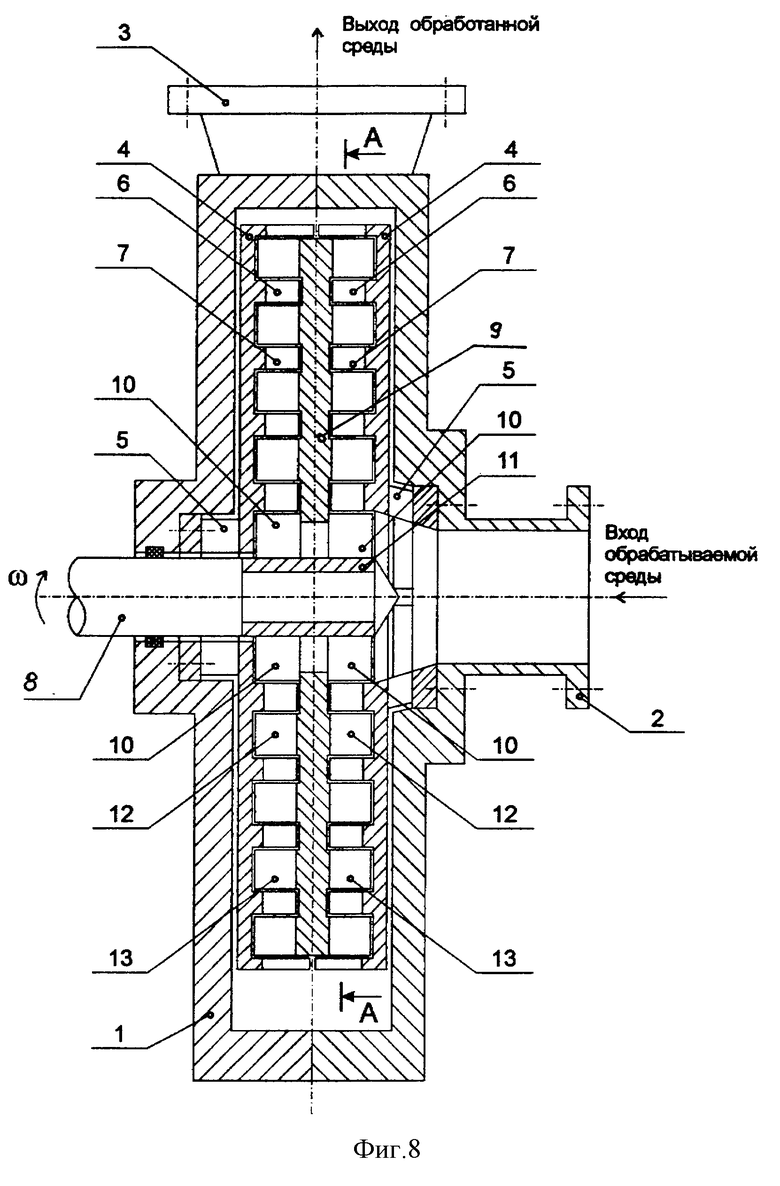

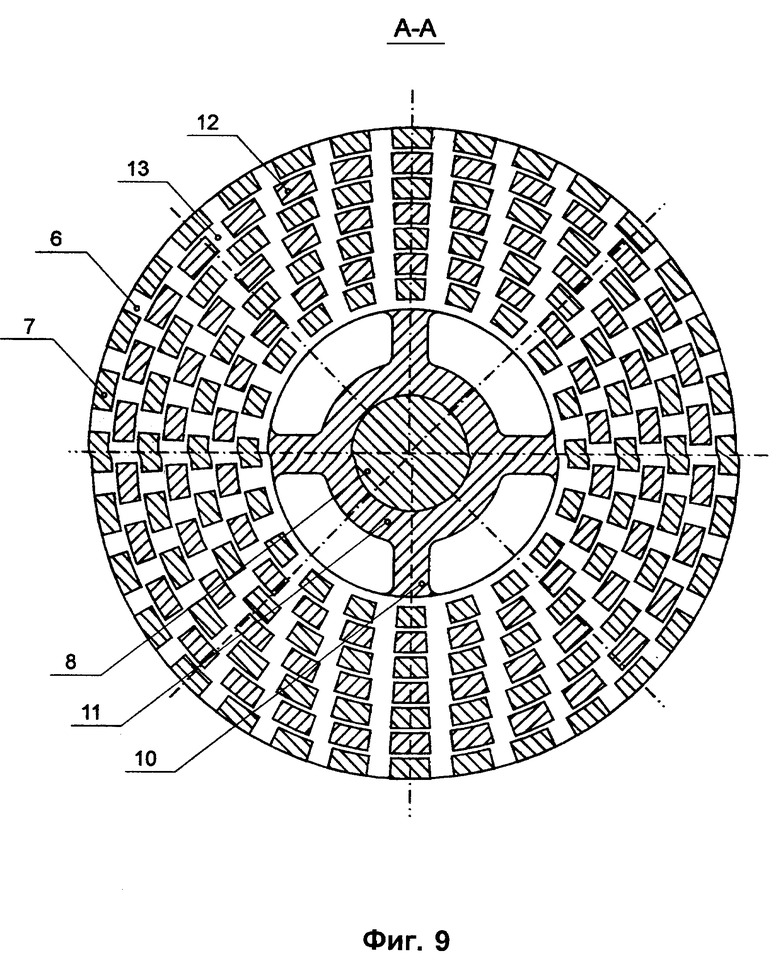

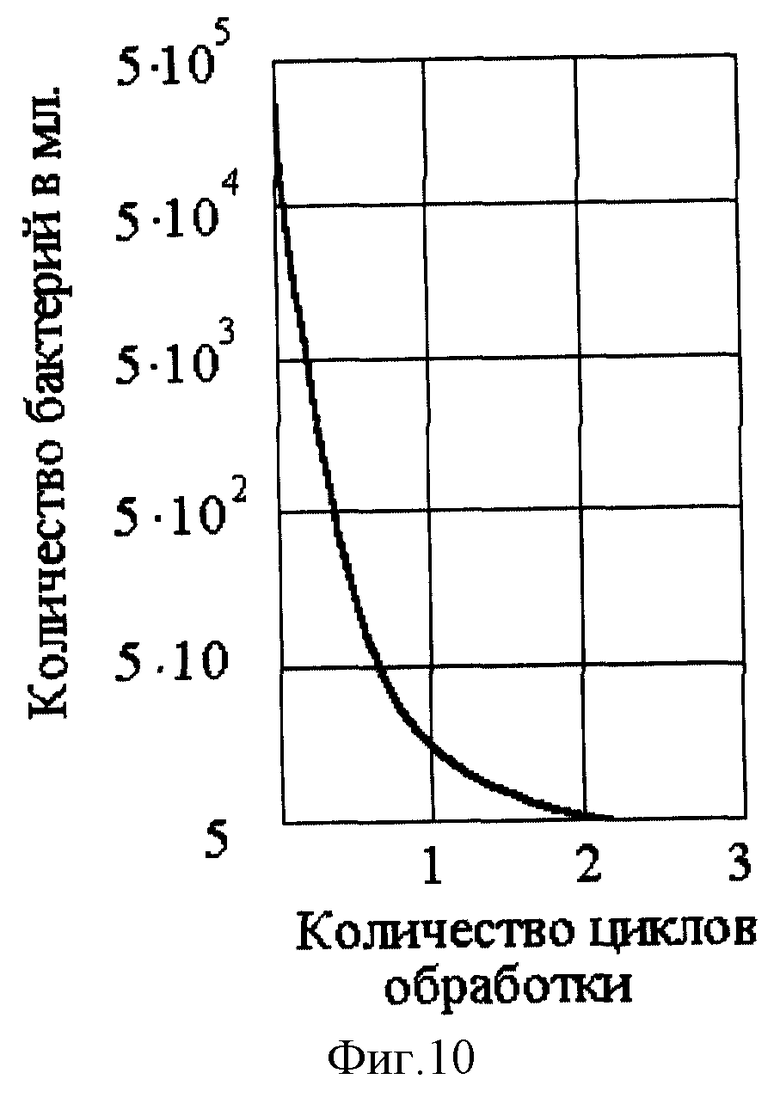

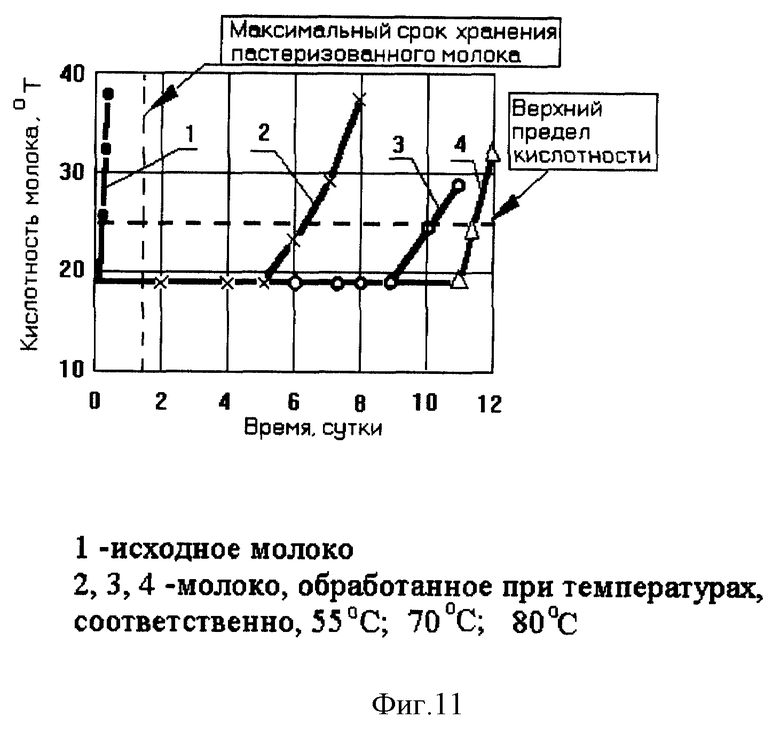

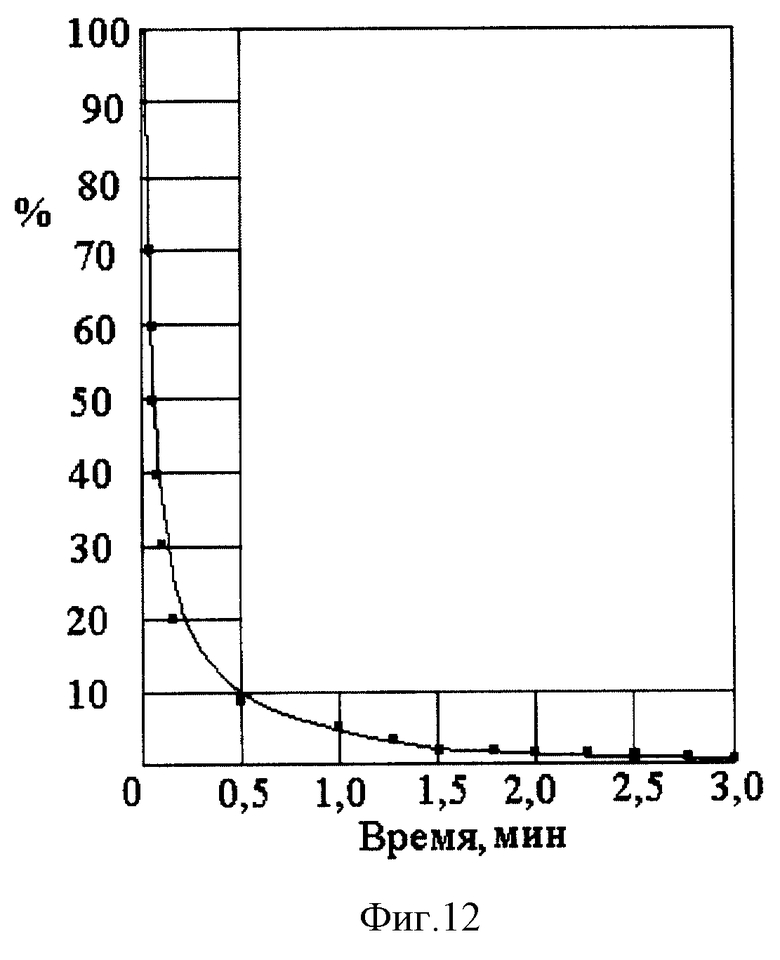

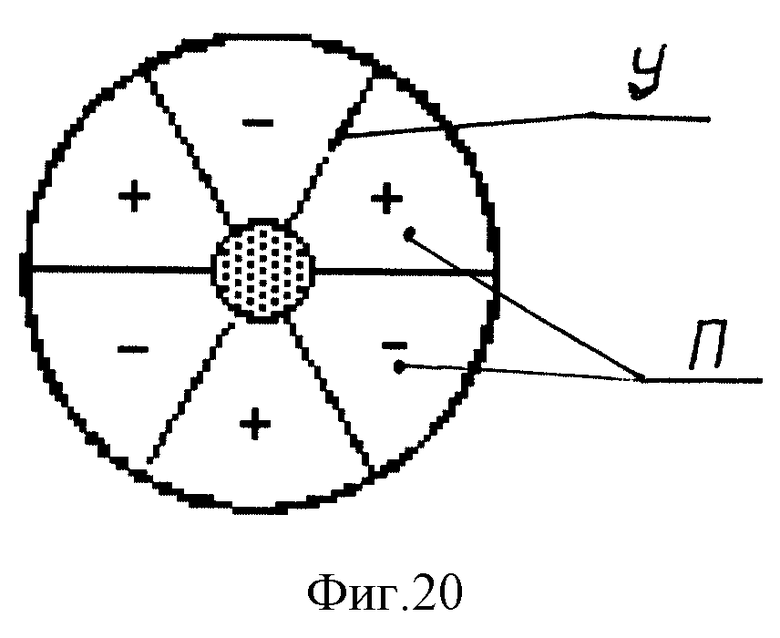

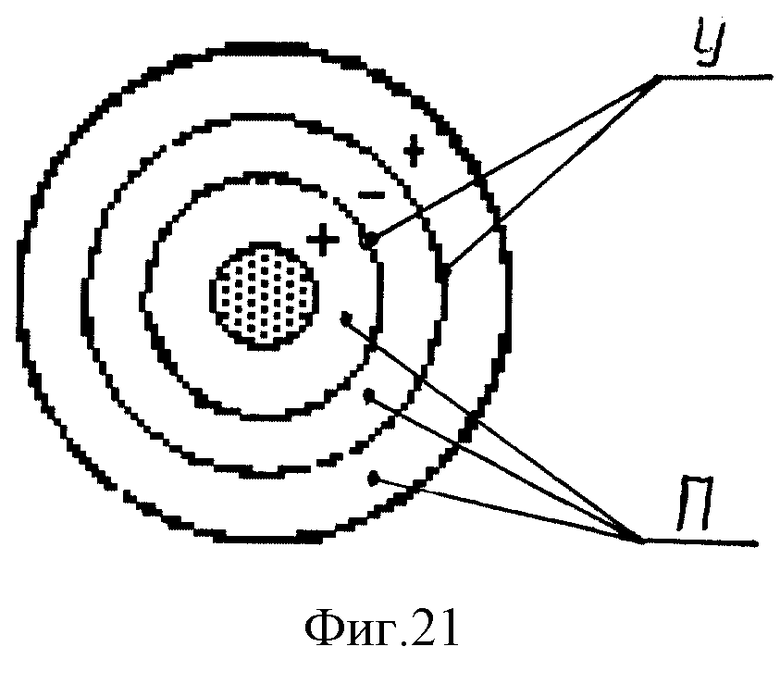

На фиг. 1-6 представлены диски ротора аппарата, совершающие своей плоскостью комбинированные веерно-зонтичные колебания различной формы, частоты, интенсивности относительно статора при различных частотах его вращения, на фиг.7 изображен фрагмент фиг. 6 в увеличенном масштабе, на фиг. 8 представлен роторно-пульсационный акустический аппарат, в котором осуществляют предлагаемый способ, его продольный разрез, на фиг.9 - сечение А-А фиг. 8, в табл. 1 - результаты получения этилового спирта, в табл. 2 - результаты экстракции пектинов из растительного сырья с использованием предлагаемого способа, в табл. 3 - акустическая добротность некоторых материалов, в табл. 4 - результаты разгонки нефтяного остатка, в табл. 5 - результаты обработки битума по прототипу и по изобретению, на фиг. 10 представлен график изменения количества бактерий в сточных водах при обработке ее на режимах акустического излучения, на фиг. 11 представлен график сохранности молока, обработанного по предлагаемому способу, по горизонтальной оси отложено время хранения в сутках, по вертикальной оси - кислотность молока в градусах Тернера, на фиг. 12 представлен график заглушки бактерий, проведенной по изобретению, по вертикальной оси в процентах отложено количество выживших бактерий, по горизонтальной оси - время обработки в минутах, в табл. 6 - результаты обработки цельного молока по изобретению, в табл. 7 - результаты восстановления сухого молока по изобретению и прототипу, в табл. 8 - с результатами "заглушки" бактерий. Индекс "П" на фиг. 1 - 7 это пучности колебаний, т. е. часть диска, совершающего максимальные колебания, а индекс "У" - узлы колебаний, т.е. часть диска с нулевой амплитудой колебаний. Индексы ОМЧ и БГКП в табл. 6 и 7 обозначают общее микробное число и бактерии группы кишечной палочки соответственно. ОМЧ дано в одном миллилитре.

Аппарат (см. фиг. 8, 9) содержит корпус 1 с входным 2 и выходным 3 патрубками. В корпусе 1 с зазором установлены статоры 4 с помощью упругих элементов (лопаток, стоек, обечайки и т.д.) статора 5. На торцах статоров 4, обращенных в противоположную сторону от корпуса 1, размещены коаксиальные цилиндры 6, в которых выполнены проточные каналы 7. На валу 8 установлен ротор 9 с помощью упругих лопаток 10 и втулки 11. На торцах диска ротора 9 размещены коаксиальные цилиндры 12, в которых выполнены проточные каналы 13. Ротор 9 выполнен из титана или титановых сплавов, т.к. акустическая добротность этого материала наибольшая из известных и доступных металлов и их сплавов. Статоры 4 выполнены из титана или титановых сплавов и имеют массу, близкую по значению массе ротора. Статоры выполняют роль акустических резонаторов, колеблющихся с теми же частотами, что и вращающийся ротор. В табл. 3 приведены значения акустической добротности для различных материалов.

Предлагаемый способ осуществляется в аппарате следующим образом: через входной патрубок 2 в аппарат 1 поступает обрабатываемая жидкотекучая среда (см. приведенные примеры). Под действием насосного эффекта, создаваемого упругими лопатками 10 ротора 9 и стенками проточных каналов 13 ротора 9, вращающегося вместе со втулкой 11 и валом 8, она движется в радиальном направлении, проходя последовательно через проточные каналы 7, выполненные в коаксиальных цилиндрах 6 статоров 5 и проточные каналы 13, выполненные в коаксиальных цилиндрах 12 ротора 9. Здесь она подвергается интенсивному механическому воздействию со стороны вышеуказанных элементов конструкции ротора и статоров, что приводит к интенсивному перемешиванию, растворению, гомогенизации, грубому диспергированию и т.д. При этом эти процессы протекают на макроуровне. Наряду со всем этим в предлагаемом способе возникают комбинированные веерно-зонтичные колебания плоскости диска вращающегося ротора 9, которые достигают следующих значений: частота этих колебаний - 74 кГц и выше и интенсивность - 105 Вт/см2 и выше. На представленных фиг. 1 - 7 изображены колебания плоскости диска ротора 9 при различных частотах, полученных с голографических пластинах с помощью лазерной интерферометрии. Ограничение частотой в 16003 Гц объясняется тем, что большие частоты колебаний диска ротора зафиксировать визуально не представляется возможным из-за ограничений в разрешающей способности фиксирующего комплекса, ограничения по частоте в 74 кГц объясняется ограничениями частоты пропускания в измерительном комплексе. Колебания плоскости диска вращающегося ротора возникают вследствие того, что, во-первых, он установлен на втулке 11 с помощью упругих лопаток 10, что позволяет диску совершать эти колебания, а, во-вторых, из-за того, что диск ротора 9 обтекается потоком жидкости с двух сторон, что неизбежно приводит к неравномерному течению жидкости с одной и другой стороны. В силу этого на диск ротора начинает действовать пульсирующее давление, возникающее с разных сторон диска, что и приводит к представленным формам колебаний диска ротора 9. Такие же колебания возникают и в односторонних дисках, когда коаксиальные цилиндры с проточными каналами 13 установлены только на одной стороне плоскости диска ротора 9. В этом случае при определенных частотах вращения диска ротора из-за пульсаций давления уже с одной стороны диск ротора совершает точно такие же по форме, частоте и амплитуде веерно-зонтичные или зонтичные колебания, обладающие значительно большой интенсивностью, чем все другие акустические колебания, возникающие в аппарате, например, по прототипу. Регулирование интенсивности акустического воздействия вращающегося ротора регулированием затрачиваемой на его вращение мощности происходит за счет изменения частоты вращения диска ротора. Например, повышение частоты вращения приводит к увеличению потребляемой мощности в третьей степени, при этом часть "дополнительной" мощности превращается в мощность акустического излучения, например, приводит к увеличению амплитуды колебаний, увеличению их частоты. На фиг. 1 изображен диск ротора, колеблющийся с частотой 5244 Гц, при этом пучности колебаний имеют большую поверхность, а узлы - маленькую поверхность, интенсивность излучения достигла при этом значении 103-104 Вт/см2. Несколько ниже уровень излучения достигался и при частоте 16003 Гц (см. фиг. 6). Все эти значения (см. фиг. 1 - 7) были получены при различных частотах вращения и мощностях, затрачиваемых на это. Диапазон частот вращения и мощностей, затрачиваемых на вращение диска ротора, находятся в пределах 200 - 9500 об/мин и 25-120 кВт соответственно. Полученные изображения колеблющихся дисков ротора также относятся к дискам, имеющим разные геометрические размеры (диаметр, толщину полотна, высоту лопаток и т.д.). Только наличие этих комбинированных веерно-зонтичных или зонтичных колебаний диска ротора 9 относительно статора 4 может привести к полученным результатам обработки по предлагаемому способу в приведенных примерах.

Нами были проведены работы по получению этилового спирта из крахмалосодержащего сырья, приготовленного в виде водной суспензии, подвергнутой акустической обработке в роторно-пульсационном акустическом аппарате комбинированными веерно- зонтичными колебаниями различной формы, частоты, интенсивности. В табл. 1 приведены результаты этой работы для комбинированных колебаний с частотой f = 7732 Гц (фиг.2) пример N 1; для комбинированных колебаний с частотой f = 13138 Гц (фиг. 4) - пример N 2; для комбинированных колебаний с частотой f = 16003 Гц (фиг. 6,7) - пример N 3 и пример N 4 (Регламент производства спирта из крахмального сырья. М.: 1979, ч. 1, с. 27-51) без обработки суспензии в роторно-пульсационном акустическом аппарате.

Во всех случаях при обработке суспензии в РПАА она проводилась при температуре суспензии 55-68oC, после чего ее подвергали тепловой обработке при температуре 76-92oC в течение примерно 25 минут. Дальнейший процесс протекал по традиционной технологии.

Из приведенных результатов видно, что все параметры этилового спирта, полученного с помощью предлагаемого способа, превышают эти параметры спирта, полученного традиционным способом.

Были проведены работы по экстракции пектина из растительного сырья (надземная часть травы амаранта). Результаты этой работы приведены в табл. 2. В качестве базового способа получения пектина взят способ его получения (А. С. СССР N 1609104, кл. C 08 B 37/06, 1989) экстракцией в роторно-кавитационном аппарате. В табл. 2 пример N 1 экстракция при комбинированных колебаниях диска ротора с частотой f = 7732 Гц (фиг. 2); пример N 2 - с частотой f = 13138 Гц (фиг. 4; пример N 3 - с частотой f = 16003 (фиг. 6,7); пример N 4 - по базовому способу.

Во всех случаях экстракции ее проводили при температуре 35-45oC при времени обработки 30 кг суспензии (растительное сырье + вода) 60 - 200 сек при соотношении растительное сырье/вода 1/10 - 1/15. Во всех случаях экстракцию вели 0,25%-ным водным раствором щавелевой кислоты. Далее экстракты фильтруют мембранным фильтром, осуществляют концентрацию пектиновых веществ и их очистку (патент RU N 2123266, 1998). Из приведенных примеров видно, что обработка суспензии амаранта по предлагаемому способу повышает выход пектина, улучшает его качественные показатели.

По предлагаемому способу обрабатывался битум, данные этой обработки приведены в табл. 5 по прототипу и по изобретению.

Температура размягчения КиШ определяется по ГОСТ 11506-78 и характеризует температуру перехода битума из твердого состояния в жидкое. Пенетрация - это показатель, характеризующий глубину проникновения иглы в битум, она косвенно характеризует степень твердости битума. Температура хрупкости - это температура, при которой битум разрушается под действием кратковременно приложенной нагрузки. Из приведенных в табл. 5 данных обработки битума БНД 60/90 по прототипу и предлагаемому изобретению видно, что обработка по предлагаемому способу приводит к увеличению эластичности битума (растяжимость, пенетрация), к снижению температуры хрупкости, что является чрезвычайно положительным фактом, т.к. без ввода в битум специальных добавок предлагаемый способ только за счет обработки позволяет повысить эти очень существенные показатели битума по сравнению с прототипом. Кроме того, температура вспышки обработанного битума по предлагаемому способу повышается с 240 до 255oC, что также является значительным улучшением противопожарной безопасности автомобильных дорог, покрытых асфальтобетоном, и мягких кровель зданий, покрытых битумом, обработанным по предлагаемому способу. Технологические параметры обработки битумов по прототипу и по предлагаемому способу следующие: объем обрабатываемого битума 30 литров, температура начала 70oC, окончания 170oC, время обработки 1,5 минуты. Частотный диапазон по прототипу 100-63 кГц, интенсивность 250 Вт/см2. Частотный диапазон по предлагаемому способу 100 Гц-74 кГц, интенсивность до 105 Вт/см2.

По предлагаемому способу проводилась обработка зараженной микробами воды. На графике фиг. 10 приведены результаты обработки воды. На графике изображена кривая, соответствующая излучаемой акустической мощности 103 - 105 Вт/см2. Из графика фиг. 10 видно, что благодаря предлагаемому способу можно не только обеззараживать сточные воды предприятий, в которых имеет место бактериальное заражение стоков, но и получать по бактериальным показателям питьевую воду, т.к. по ГОСТ 2874-82 на воду питьевую число микроорганизмов в 1 мл3 не должно превышать 100 ед., а предлагаемый способ позволяет получать значение 10 ед. на мл, при этом частотный диапазон в РПАА был 100 Гц-74 кГц. На фиг. 11 представлены результаты хранения цельного молока, обработанного по предлагаемому способу. Обработка велась в диапазоне акустических частот 100 Гц - 74 кГц с интенсивностью до 105 Вт/см2. За основу сохраняемости молока была взята кислотность молока в градусах Тернера, отложенная по вертикальной оси, по горизонтальной оси отложено время хранения в сутках. Нормальное время хранения пастеризованного молока 36 часов, максимальная кислотность молока в градусах Тернера - 24oT. Линиями 1, 2, 3, 4 показаны сроки хранения обработанного по изобретению молока при различных температурах, время обработки порядка 0, 2 сек. В табл. 6 и 7 приведены данные этой обработки по другим показателям. Нормы содержания ОМЧ в пастеризованном молоке не более 50000 ед. в мл, а в стерильном не более 1000 ед. в мл. В табл. 6 - данные обработки цельного молока по изобретению в сравнении с исходным молоком, а в табл. 7 - данные восстановления сухого молока в сравнении с прототипом, количество бактерий в одном миллилитре. Из табл. 6 видно, что пастеризация молока начинается с 50oC, а стерилизация с 70oC. Хранение молока фиг. 11 проводилось при температуре 3-10oC в обычных не стерильных условиях для результатов обработки, приведенных в табл. 6. В табл. 7 приведены результаты восстановления сухого молока по прототипу и по изобретению. Из этой таблицы видно, что воздействие на восстановленное молоко акустическим полем, создаваемым вращающимся ротором, совершающим своей плоскостью комбинированные веерно-зонтичные или зонтичные колебания различной формы, частоты, интенсивности относительно статора приводит к разрушению бактерий и как следствие этого к пастерилизации и стерилизации молока. Это же самое видно и из примера обеззараживания сточных вод, приведенного на фиг. 10. При обработке битума происходят еще большие изменения его дисперсной структуры, разрушение в нем мальтенов и асфальтенов, что и приводит к улучшению свойств обработанного по изобретению битума.

На фиг. 12 и в табл. 8 представлены результаты работы по "заглушке" бактерий, проведенной по предлагаемому изобретению. В качестве модельной жидкости была взята система, состоящая из раствора 30% пекарских дрожжей в воде общим объемом в 30 литров. Из приведенного графика и таблицы видно, что в результате обработки по изобретению количество выживших бактерий значительно меньше 10%. Рубеж в 10% определяет способность микробиологической системы размножаться, если количество оставшихся бактерий меньше 10%, в данной системе бактерии не размножаются, если больше - то система способна развиваться дальше. В приведенных примерах количество выживших в результате обработки бактерий меньше 10%. Была проведена обработка точно такой же системы по прототипу, которая несколько уступает по результативности предлагаемому способу. Это может найти применение при низкотемпературной "заглушке" бактерий в микробиологической промышленности.

В табл. 4 представлены результаты разгонки нефтяного остатка после отбора из нефти бензиновой фракции. Здесь опыт N 1 - разгонка нефтяного остатка, не прошедшего обработки в роторно-пульсационном акустическом аппарате, опыт N 2 - разгонка нефтяного остатка, подвергнутого обработке по предлагаемому изобретению в РПАА. Время обработки - 5-105 сек, частота вращения диска ротора 3000-7500 об/мин, температура обработки 50-120oC. Из этой таблицы видно, что акустическая обработка нефтяного остатка по предлагаемому изобретению позволяет повысить выход светлых фракций при разгонке нефти в 1,2-2,6 раза.

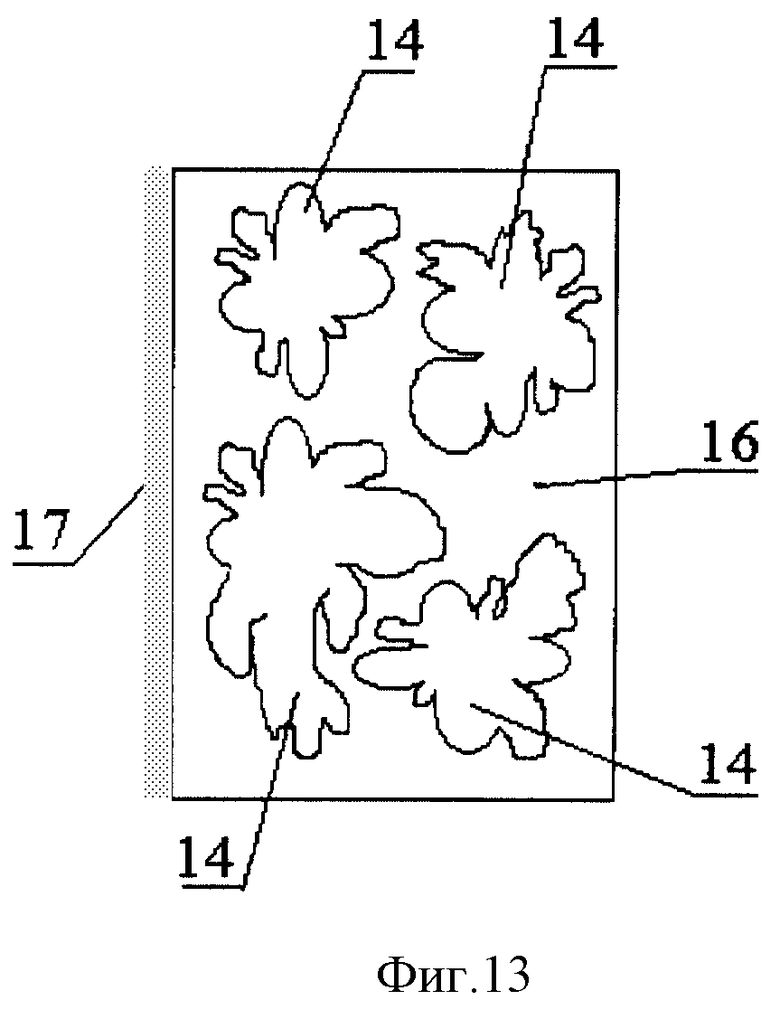

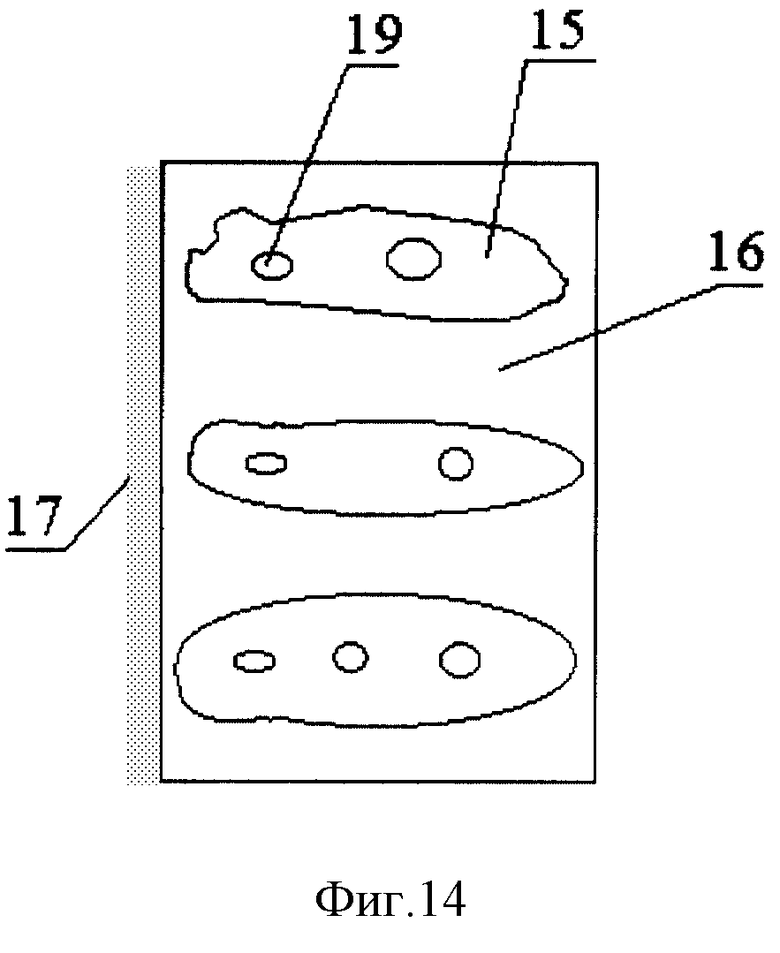

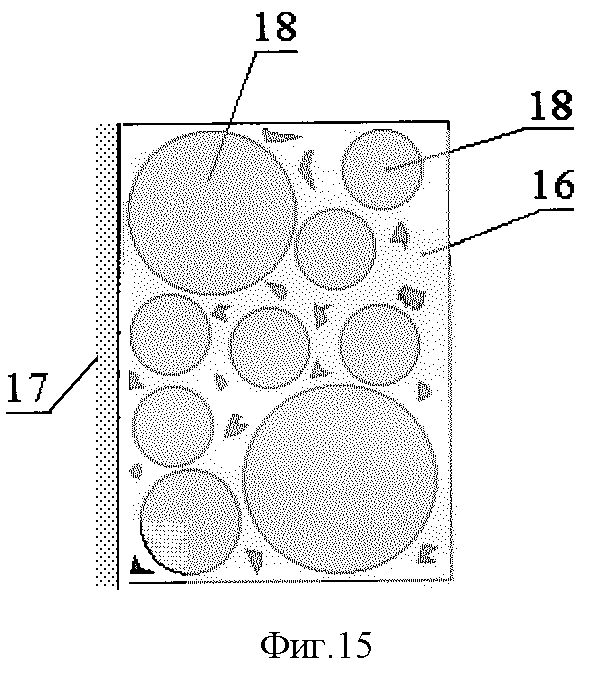

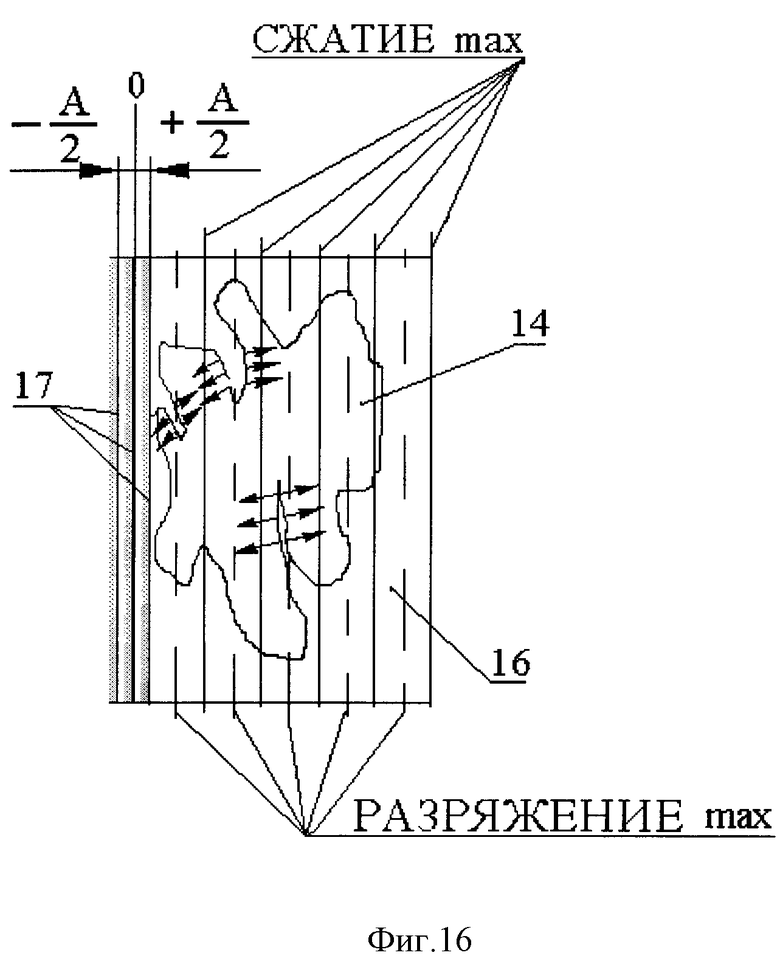

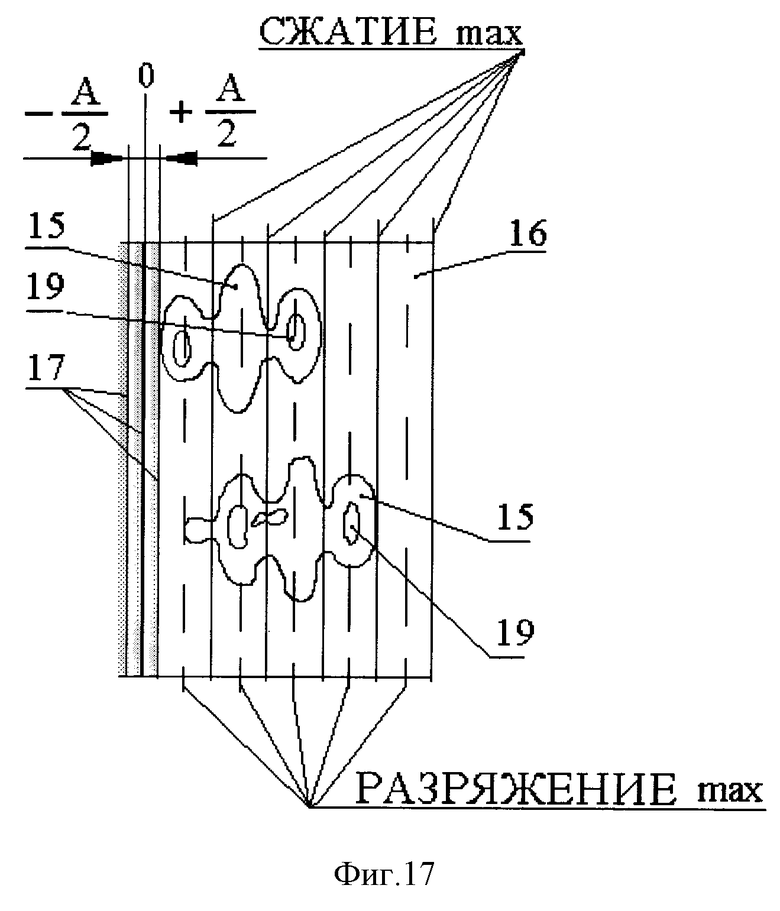

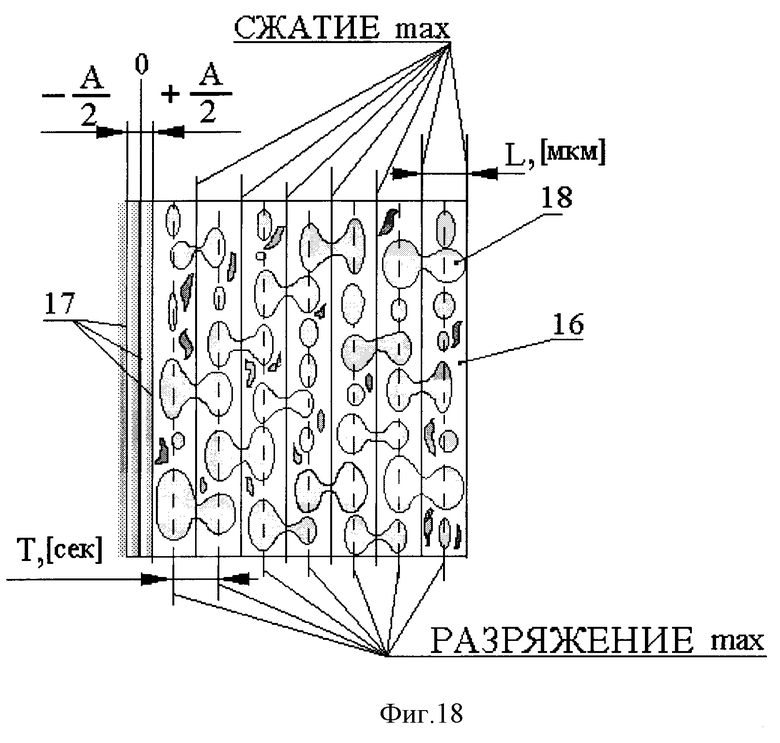

Физическая картина воздействия акустического поля на обрабатываемые среды представлена на фиг. 13 - 18. На фиг. 13 и 14 представлены жидкотекучие среды, содержащие суспензии растительного сырья и микроорганизмы. На фиг. 15 представлены жидкотекучая среда, содержащая жидкотекучую фазу (эмульсия). На этих фиг. стенка ротора неподвижна (не совершает акустических колебаний). Позициями 14, 15 обозначены соответственно "твердые" частицы суспензий и микроорганизмы, позицией 16 обозначена жидкотекучая среда, позицией 17 обозначена стенка плоскости диска ротора, позицией 18 - жидкая фаза эмульсий. На фиг. 16 - 18 представлена схема воздействия акустических колебаний стенки диска ротора 17 на различные жидкотекучие среды, содержащие суспензии, микроорганизмы и эмульсии соответственно. Под действием колеблющейся стенки 17 диска ротора 9 в жидкотекучих средах возникают акустические волны "сжатие - разряжение-сжатие". Длина этих волн L соответствует амплитуде колебания стенки 17 диска ротора 9, а амплитуда колебания давления соответствует интенсивности его акустических колебаний J. На фиг. 19 представлена зависимость интенсивности акустического излучения в РПАА в зависимости от частоты этого излучения, замеры проводились с помощью микрофона шумомером RFT 00017 при максимальной интенсивности акустического излучения в каждом из диапазонов частот. Минимальные же интенсивности излучаемых частот f находятся в пределах от 0,5 Вт/см2 и выше.

Воздействие акустических волн, излучаемых стенкой плоскости диска ротора, по предлагаемому способу происходит следующим образом. Для суспензий. На любой "твердой" поверхности всегда имеются микротрещины. Под действием пульсирующего давления в жидкотекучей среде в микротрещинах возникают микрокапиллярные пульсирующие процессы повышения и понижения давления в них, приводящие к "усталостному" разрушению твердых частиц суспензий, стрелками показано направление действия сил, действующих на разрушение твердых частиц (фиг. 16), при этом интенсифицируется процесс экстракции мелких частиц и микромолекул из этих частиц. В свою очередь, под действием этих акустических волн (при достаточной интенсивности акустического излучения) происходит разрыв этих макромолекул, что приводит к большей усвояемости, например, пектина организмом животного в его пищеварительном тракте. То же происходит и в случае обработки суспензии крахмалосодержащего сырья при производстве этилового спирта (большая экстракция, интенсификация химических и биохимических процессов в сырье).

Воздействие акустических волн на бактерии (микроорганизмы) носит комбинированный характер, а именно имеет место прямое воздействие на оболочку микроорганизмов как и в предыдущем случаи приводящее к ее разрушению за счет имеющихся на ее поверхности дефектов, так и за счет газовой кавитации газовых включений 19 находящихся внутри этих микроорганизмов, что приводит к гибели бактерий. Отсюда способность предлагаемого способа осуществлять процессы пастеризации, стерилизации, обеззараживания сточных вод, "заглушку" бактерий.

Воздействие акустических волн по предлагаемому способу на эмульсии проходит несколько по иному, т. к. частицы фазы эмульсии, как и среда, представляют собой жидкость, то под действием акустических волн, излучаемых диском ротора, совершающего комбинированные веерно-зонтичные колебания в эмульсию, происходит деформация этих жидких частиц дисперсной фазы. При этом, если интенсивность этих акустических волн выше некоторого предела, характеризуемого диаметром этих частиц и межфазным поверхностным натяжением, то в этом случае эти частицы разрушаются сразу под действием акустических волн. Если эта интенсивность соизмерима с этим пределом, то имеют место пульсации этих частиц дисперсной фазы с частотой, излучаемой диском ротора. В результате этих деформаций на поверхности частиц фазы возникают различные дефекты (перераспределение слоя поверхностно-активного вещества, находящегося на поверхности частицы фазы, разрыв этой поверхности, - появление на поверхности мельчайших твердых частиц, всегда присутствующих в жидкости, появление дефектов, аналогичных усталостным трещинам на поверхности твердого тела), приводящие к разрушению этих частиц, т.е. происходит процесс диспергирования (дробления) частиц жидкой дисперсной фазы.

На фиг. 20 и 21 схематично представлены формы колебаний плоскости диска ротора. На фиг. 20 - схема веерных колебаний с узловыми диаметрами, количество которых может быть различным. Эти узловые (амплитуда их колебаний равна нулю) диаметры могут быть неподвижны относительно плоскости диска вращающегося ротора, а могут быть и подвижными относительно него. Они могут вращаться как по направлению вращения плоскости диска ротора, так и против этого направления. В этих случаях частоты колебании плоскости диска ротора будут различными. На фиг. 21 представлена схема зонтичных колебаний плоскости диска ротора, которая характеризуется узловыми окружностями, количество которых может быть различным.

Таким образом, предлагаемый акустический способ обработки жидкотекучих сред в роторно-акустическом аппарате, когда обработку ведут в условиях комбинированных веерно-зонтичных или зонтичных колебаний плоскости диска вращающегося ротора, как показано на фиг. 1 - 7, причем интенсивность акустического воздействия (частоту, амплитуду) изменяют подбором акустической добротности материала диска ротора, его геометрическими размерами, регулируют затрачиваемой на его вращение мощности, приводит к качественным изменениям, происходящим в обрабатываемой среде, значительно расширяя технологические возможности способа по сравнению с известными, с получением продуктов, обладающих более высокими качествами по отношению к исходным продуктам и продуктам, полученным по известным способам, что подтверждается приведенными примерами использования предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 1998 |

|

RU2145255C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ | 1999 |

|

RU2162731C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142843C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145517C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2140813C1 |

| АКУСТИЧЕСКИЙ РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2162732C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 1998 |

|

RU2144423C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭТИЛОВОГО СПИРТА | 2001 |

|

RU2221871C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2158288C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ (ВАРИАНТЫ) | 1998 |

|

RU2146967C1 |

Изобретение может быть использовано в пищевой, химической, кормовой, нефтедобывающей, нефтеперерабатывающей, микробиологической, фармацевтической, парфюмерной промышленности, строительстве, дорожном строительстве и т. д. Согласно изобретению обработку ведут в условиях комбинированных веерно-зонтичных колебаний плоскости диска вращающегося ротора при их различной форме, частоте, интенсивности относительно статора или их зонтичными колебаниями, которые изменяют подбором акустической добротности, материала диска ротора, его геометрическими размерами и регулируют изменением мощности, затрачиваемой на вращение диска ротора. Это значительно повышает эффективность процесса обработки жидкотекучих сред : проведение экстракции, звукохимических реакций, диспергирования, гомогенизации, эмульгирования, смешивания, растворения, пастеризации, стерилизации и т.д. 2 з.п. ф-лы, 21 ил., 8 табл.

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142843C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| WO 00/01474 A1, 13.01.2000/ SU 1479088 A1, 15.05.1989 | |||

| Роторный аппарат | 1988 |

|

SU1674942A1 |

Авторы

Даты

2001-01-27—Публикация

2000-01-28—Подача