Изобретение относится к области смесительной, гомогенизирующей, диспергирующей техники, и может быть использовано в химической, нефтедобывающей, нефтеперерабатывающей, пищевой, фармацевтической, парфюмерной, лакокрасочной, микробиологической, топливно-энергетической, строительной промышленности, дорожном строительстве и т.д.

Известен способ обработки жидкотекучих сред и роторно-пульсационный аппарат для его осуществления (Балабудкин М.А. Роторно-пульсационные аппараты в химико-фармацевтической промышленности. М.: Медицина, 1983, с. 54, 133) состоящий в том, что обработку, например лекарственных форм ведут за счет гидромеханического воздействия со стороны лопастей крыльчатки ротора, коаксиальных цилиндров с прорезями ротора и статора. Аппарат содержит корпус, в котором установлен статор с коаксиальными цилиндрами, в которых выполнены прорези, и ротор, на котором размещены лопатки крыльчатки, и коаксиальные цилиндры с проточными каналами. Способ обработки и работа аппарата заключается в том, что при вращении ротора на обрабатываемую жидкотекучую среду оказывается механическое (размалывающее) воздействие со стороны элементов конструкции ротора и статора, что приводит к измельчению, диспергированию, перемешиванию, растворению в обрабатываемых жидкотекучих средах, например, всевозможных лекарственных форм. Недостатком этого способа и устройства является то, что он обладает очень низким акустическим воздействием на среду со стороны роторно-пульсационного аппарата, интенсивность акустического излучения не превышает 40 Вт/см2, а излучаемая акустическая частота не превышает 2 кГц, что снижает его технологические возможности, делая его не пригодным для получения тонких и ультратонких эмульсий, дисперсий и т.д. Так, например, размер частиц по диаметру дисперсий парафинов составляет 6 мкм.

Известен способ обработки жидкотекучих сред и роторно-пульсационный аппарат для его осуществления (SU 1479088 15.05.89) наиболее близкий по сущности к предлагаемому изобретению, взятый нами за прототип, заключающийся в гидромеханическом и акустическом воздействии со стороны элементов конструкции аппарата на обрабатываемую среду. Аппарат содержит корпус с установленным в нем упругим статором с проточными каналами и ротор с расположенными на нем лопастями, образующими проточные каналы. Аппарат при осуществлении способа работает следующим образом. Обрабатываемая жидкотекучая среда, например суспензия минеральных удобрений, поступает в аппарат, где, под действием вращающегося ротора, она движется в радиальном направлении, подвергаясь гидромеханическому воздействию со стороны лопастей ротора и перемычек и прорезей статора. На ряду с этим, за счет пульсации давления в аппарате, она подвергается акустическому воздействию со стороны статора, что значительно повышает диспергирующую способность устройства в целом. Недостатком этого способа и устройства является то, что акустическое поле, создаваемое этим аппаратом, обладает низкой интенсивностью порядка 40 - 60 Вт/см2, низкой частотой порядка 2 кГц, что не позволяет использовать его для получения тонких и ультратонких эмульсий, дисперсий и т.д. Это объясняется тем, что ротор, используемый в этом аппарате, не обладает высокими акустическими свойствами в силу своих конструктивных особенностей, т. к. он снабжен крышкой уменьшающей его податливость при совершении им колебаний. Так дисперсии парафина, полученные на этом устройстве, по этому способу имеют диаметр частиц 4 мкм.

Техническим эффектом изобретения является повышение эффективности обработки жидкотекучих сред путем интенсивного акустического воздействия ротора на обрабатываемую среду (уменьшение диаметра частиц, уменьшение времени обработки, уменьшение энергозатрат и т.д.).

Сущность изобретения в части способа характеризуется следующей совокупностью существенных признаков, обеспечивающих достижение указанного эффекта тем, что обработку ведут в роторно-пульсационном акустическом аппарате гидромеханическим и акустическим воздействием на среду согласно изобретению при высокочастотном воздействии на среду безканальным дискообразным ободом ротора, совершающим веерообразные колебания.

Сущность изобретения в части устройства характеризуется следующей совокупностью существенных признаков, обеспечивающих достижение указанного эффекта тем, что в роторно-пульсационном аппарате, содержащем корпус с установленными в нем статором с коаксиальными цилиндрами, в которых выполнены проточные каналы и ротором с размещенными в нем коаксиальными цилиндрами с проточными каналами. Согласно изобретению периферийная часть ротора выполнена в виде безканального дискообразного обода.

Кроме того, для усиления акустического эффекта безканальный дискообразный обод ротора выполнен волнообразно.

Обработка жидкотекучей среды, например битума, гидрофобных защищаемых компонент цветного проявления, молока, молочных продуктов, нефти и т.д., при высокочастотном воздействии безканального дискообразного обода ротора позволяет повысить эффективность обработки в роторно-пульсационном акустическом аппарате благодаря тому, что периферийная часть безканального дискообразного обода ротора, имея меньшую жесткость и меньшую массу по сравнению с той частью ротора, где установлены коаксиальные цилиндры, излучает акустическую энергию значительно большей частоты, интенсивности, что в сочетании с гидромеханическим и низкочастотным воздействием диска ротора, где установлены коаксиальные цилиндры с проточными клапанами, на обрабатываемую среду дает положительный результат. При этом, благодаря тому, что в начале жидкотекучая среда подвергается гидромеханическому и низкочастотному воздействию ротора на участке, где установлены коаксиальные цилиндры с проточными клапанами, она хорошо перемешивается, гомогенизируется в макромасштабе, и на этой стадии, в этой части аппарата, в результате ее обработки, получаются грубые эмульсии с размерами частиц по диаметру порядка 0,5-20 мкм, а затем она подвергается высокочастотному воздействию со стороны безканального дискообразного обода ротора частотами порядка 100 кГц, благодаря чему удается получать некоторые эмульсии с размерами частиц по диаметру 0,03 мкм, например эмульсии гидрофобии защищаемых компонентов цветного проявления.

Выполнение периферийного безканального дискообразного обода ротора волнообразным позволяет интенсифицировать колебания этого обода при его вращении, т.к. волнообразная форма обода способствует возникновению в ободе веерообразных колебаний.

Существенными отличительными признаками изобретения являются - способ высокочастотной обработки жидкотекучей среды безканальным дискообразным ободом ротора, совершающим веерообразные колебания, в аппарате, в котором периферийная часть ротора выполнена в виде безканального дискообразного обода. Безканальный дискообразный обод, при этом, может быть выполнен волнообразным.

Сравнительный анализ предлагаемого изобретения с известными техническими решениями позволяет сделать вывод о новизне и соответствии условиям изобретательского уровня предлагаемого изобретения.

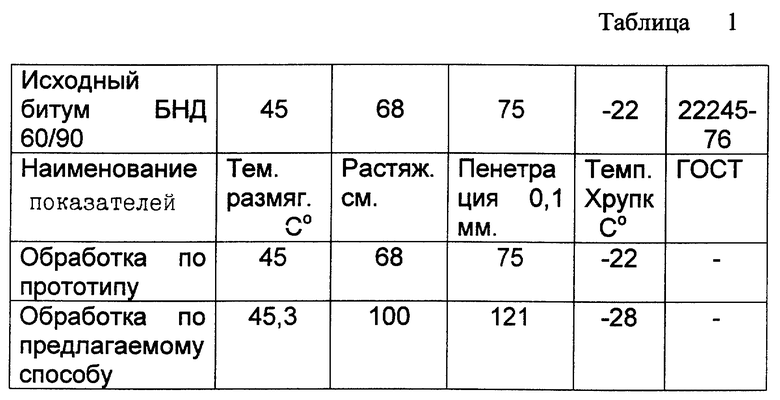

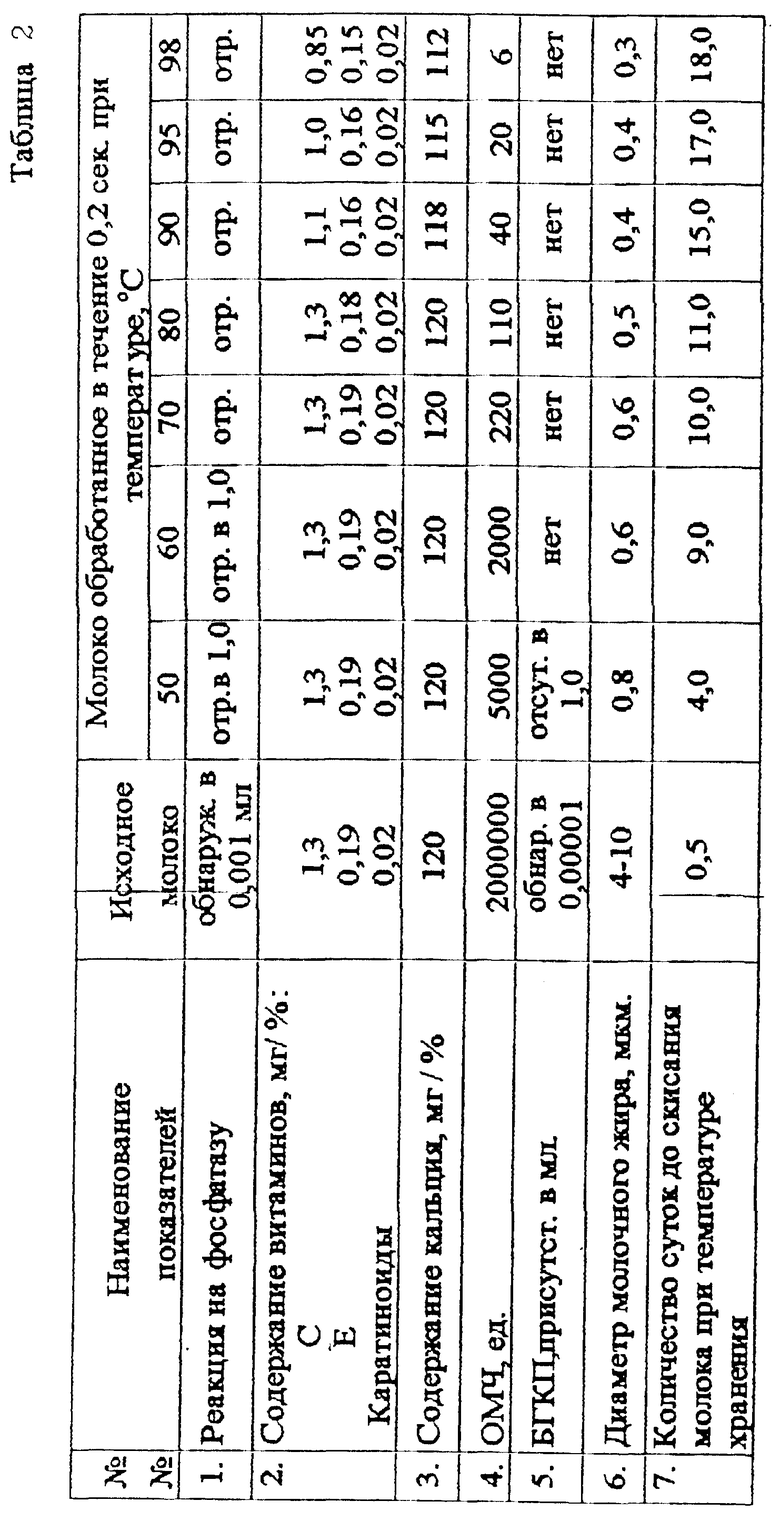

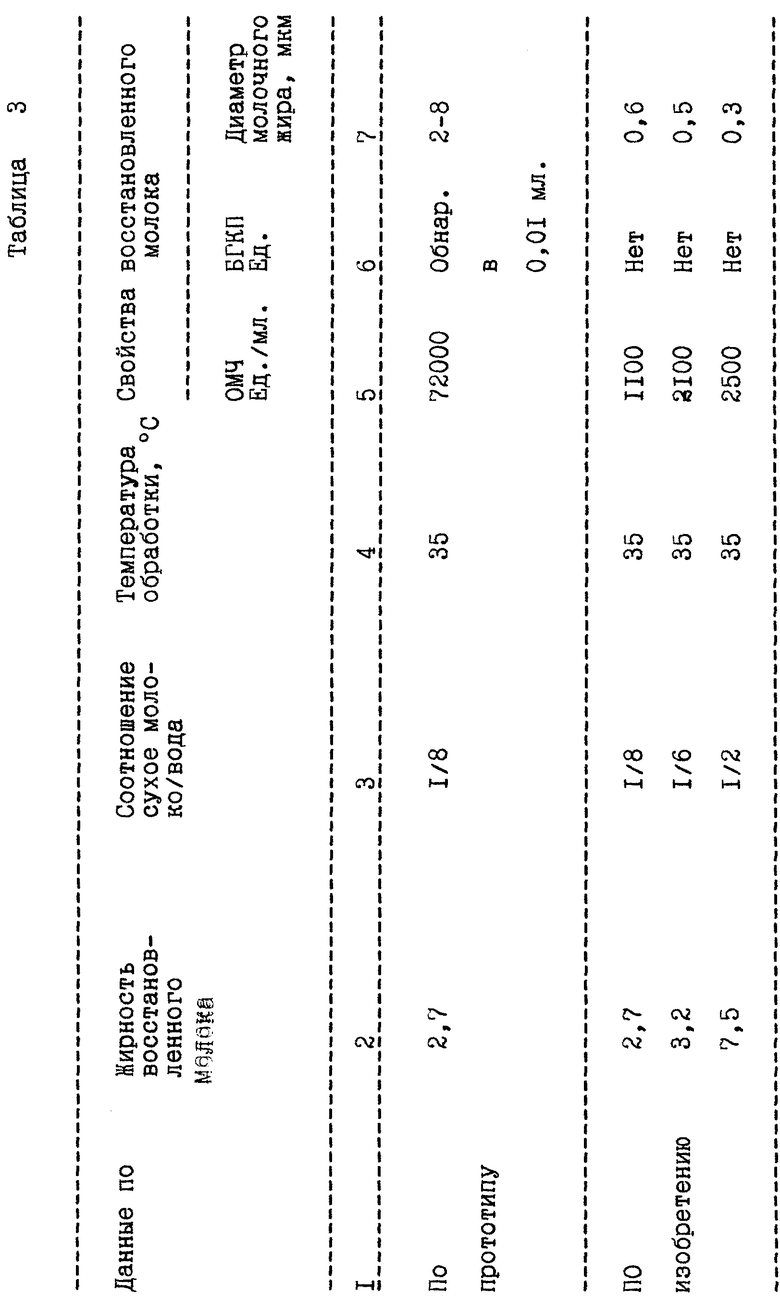

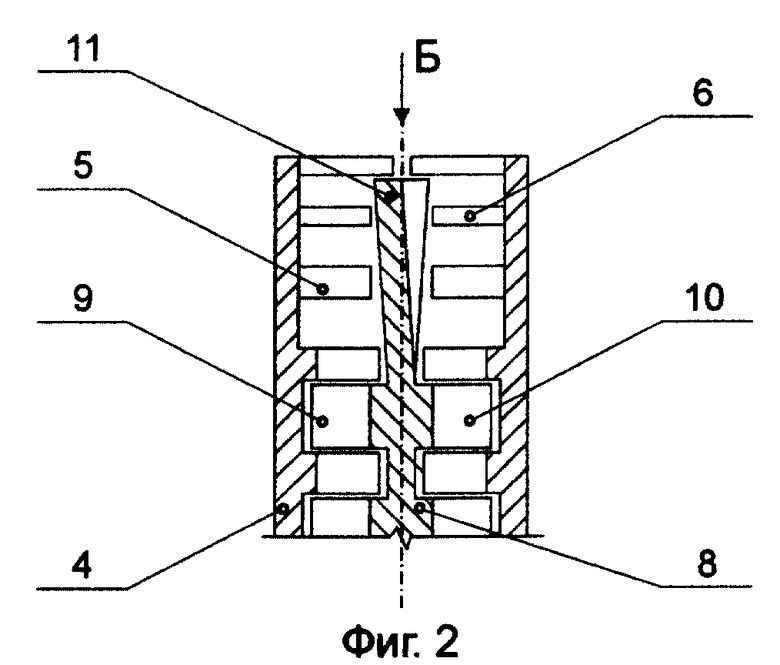

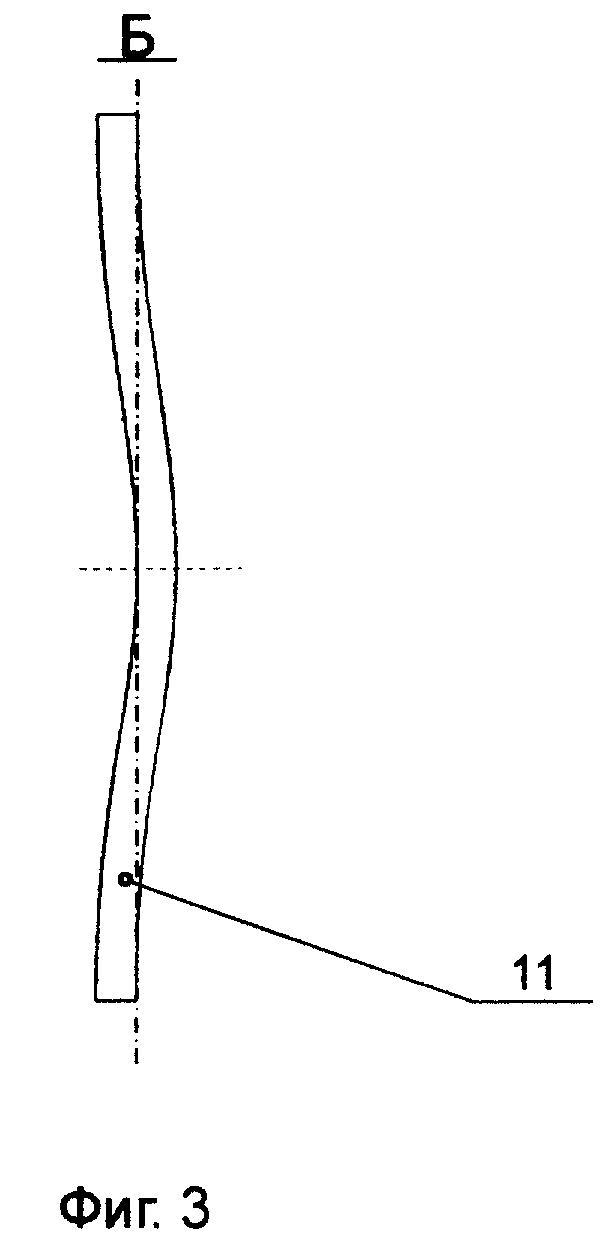

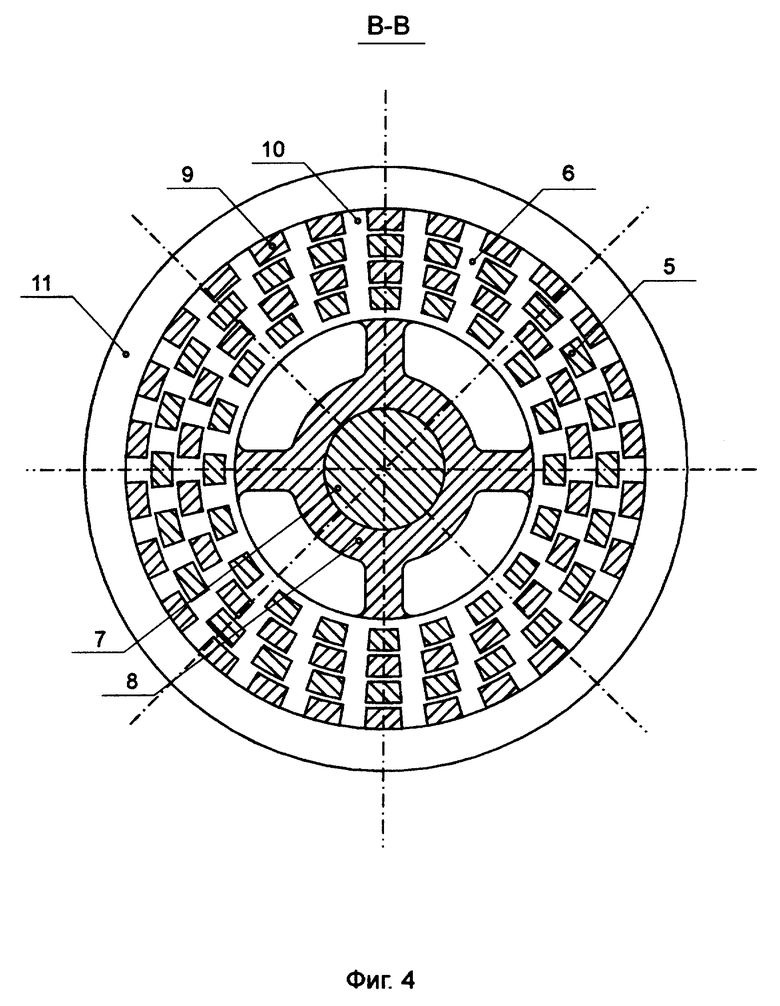

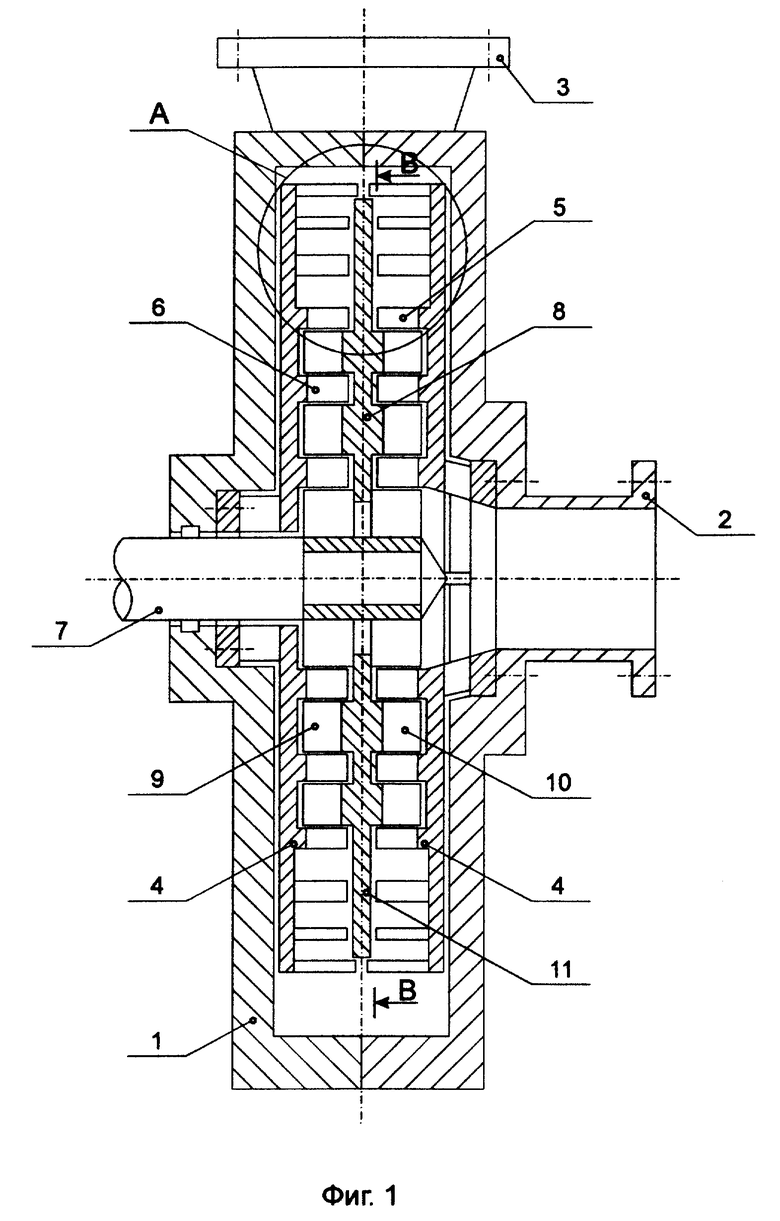

На фиг. 1 изображен роторно-пульсационный акустический аппарат, его продольный разрез, на фиг. 2 - элемент A фиг. 1, на фиг. 3 - вид Б фиг. 2 развертка, вариант выполнения безканального дискообразного обода волнообразным, на фиг. 4 - сечение В-В фиг. 1. В таблице 1 фиг. 5 представлены данные обработки битума, температура размягчения определяется по ГОСТ 11506-78 - характеризует температуру, при которой битум из состояния твердого переходит в жидкое состояние, пенетрация - показатель, характеризующий глубину проникновения иглы в битум, и косвенно характеризует степень твердости битума, температура хрупкости - температура, при которой битум разрушается от действия кратковременной нагрузки. В таблицах 2, 3 фиг. 6, 7 индексами ОМЧ и БГКП обозначены соответственно общее микробное число и бактерии группы кишечной палочки. ОМЧ дано в одном миллилитре. ОМЧ для пастеризованного и стерильного молока составляют 50000 и 10000 ед. на мл соответственно.

Аппарат (см. фиг. 1 - 4) содержит корпус 1 с входным 2 и выходным 3 патрубками. В корпусе 1 установлен статор 4, выполненный, например, из титанового сплава с коаксиальными цилиндрами 5, в которых выполнены проточные каналы 6. На валу 7 установлен ротор 8, выполненный, например, из титанового сплава, на торцах которого размещены коаксиальные цилиндры 9, в которых выполнены проточные каналы 10. Периферийная часть ротора 8 выполнена в виде безканального дискообразного обода 11. Обод 11 может быть выполнен как плоским, так и волнообразным (см. фиг. 2, 3).

Аппарат работает следующим образом. В корпус 1 роторно-пульсационного акустического аппарата через входной патрубок 2 поступает обрабатываемая жидкотекучая среда, например, битум марки БНД 60/90 при температуре 100-120oC, где под действием создаваемого вращающимся на валу 7 ротором 8 радиального потока он последовательно проходит через проточные каналы 10 коаксиальных цилиндров 9 ротора 8 и чередующиеся с ними проточные каналы 6 коаксиальных цилиндров 5 статора 4. В этой части аппарата обрабатываемая жидкотекучая среда подвергается интенсивному механическому измельчению, перемешиванию, гомогенизации, благодаря воздействию на нее лопаток ротора 8 и статора 4, образованных соответственно коаксиальными цилиндрами 9, 5 и проточными каналами 10 и 6 ротора 8 и статора 4. Благодаря этому обрабатываемая среда, прошедшая этот участок аппарата имеет высокую степень однородности, гомогенности. Далее обрабатываемая среда поступает в область периферийной части ротора 8, выполненного в виде безканального дискообразного обода 11, где она подвергается акустическому воздействию со стороны этого обода колебаниями различной формы и частоты. При этом она подвергается высокочастотному воздействию ультразвуковых колебаний со стороны безканального дискообразного обода. Поскольку масса и жесткость этой части ротора 8 меньше той части ротора 8, где установлены коаксиальные цилиндры 9, то и частоты, с которыми эта часть ротора колеблется, выше частот с которыми колеблется диск ротора 8 с расположенными на нем коаксиальными цилиндрами 9. Частоты, с которыми обод 11 диска ротора 8 воздействует на обрабатываемую среду, достигают значений 100 кГц.

В таблице 1 фиг. 5 приведены результаты обработки битума БНД 60/90 по предлагаемому изобретению в сравнении с обработкой его по прототипу.

Из этой таблицы видно, что в результате обработки по изобретению, только за счет акустического воздействия на битум улучшаются его показатели по таким параметрам, как растяжимость, пластичность (показатель пенетрации, дуктильности), повышается его адгезионная способность, снижается температура хрупкости, повышается температура вспышки. Все это достигается без введения в битум специальных добавок. Битум, обработанный по прототипу, своих свойств в результате этой обработки не изменил, т.е. это является доказательством неэффективности способа и устройства по прототипу, и высокой эффективности способа и устройства, выполненных согласно изобретению.

В таблице 2 фиг. 6 представлены результаты обработки цельного молока по изобретению. По результатам проведенной обработки цельного молока можно сделать вывод о высокой эффективности обработки в части уничтожения бактерий, находящихся в молоке. Это объясняется высокочастотным воздействием на молоко безканального обода диска 11 ротора 8.

В таблице 3 фиг. 7 приведены результаты восстановления сухого молока по изобретению по сравнению с прототипом. В этом примере, также благодаря высокочастотному воздействию на молочную смесь безканального обода диска 11 ротора 8 происходит уничтожение бактерий находящихся в среде.

Обработка в приведенных выше примерах производилась при оборотах ротора в интервале 2500-8000 об/мин, потребляемая мощность 60-90 кВт, время обработки в пределах 0,1-120 сек, температура начала обработки для битума 100oC, окончания обработки 240oC, обработка молока велась при температурах, указанных в таблицах, время обработки молока порядка 0,1 сек. Диск ротора имел следующие соотношения размеров: отношение полного диаметра к диаметру внешнего коаксиального цилиндра в пределах 1,01 -1,9, отношение толщины полотна диска ротора к толщине безканального обода в пределах 1,01-2,0.

Из приведенных примеров обработки жидкотекучих сред, различной по своей природе, видно, что предлагаемый способ и устройство для его осуществления позволяют значительно повысить эффективность акустической обработки в роторно-пульсационных аппаратах и тем самым расширить сферу применения их для решения различных технологических задач.

Эффект от использования предлагаемого способа и устройства заключается в расширении их универсальности, в повышении качества получаемых в результате обработки конечных продуктов, в сокращении на 20-25% времени обработки и соответственно энергозатрат на обработку единицы продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 1998 |

|

RU2145255C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145517C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142843C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ (ВАРИАНТЫ) | 1998 |

|

RU2146967C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 2000 |

|

RU2162363C1 |

| АКУСТИЧЕСКИЙ РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ (ВАРИАНТЫ) | 1998 |

|

RU2146170C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ | 1999 |

|

RU2162731C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 1998 |

|

RU2144423C1 |

| АКУСТИЧЕСКИЙ РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2162732C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2158288C1 |

Изобретение может быть использовано в химической, нефтедобывающей, нефтеперерабатывающей, пищевой, фармацевтической, парфюмерной, кормовой, химико-фотографической, микробиологической и других отраслях промышленности, строительстве, дорожном строительстве и т.д. Способ обработки заключается в высокочастотном воздействии на среду безканальным дискообразным ободом ротора, совершающим веерообразные колебания. В устройстве периферийная часть ротора выполнена в виде безканального дискообразного обода, кроме того, безканальный обод ротора выполнен волнообразно. Это позволяет повысить эффективность обработки различных по природе жидкотекучих сред, сократить время обработки, повысить качество обработанной среды. 2 с. и 1 з.п.ф-лы, 4 ил., 3 табл.

| Роторный аппарат | 1987 |

|

SU1479088A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Роторно-пульсационный аппарат | 1985 |

|

SU1338880A1 |

| US 4194843 А, 25.03.80 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Способ выделения никеля из растворов | 1984 |

|

SU1182321A1 |

Авторы

Даты

1999-11-10—Публикация

1998-09-01—Подача