Изобретение относится к трубопроводной арматуре, в частности к устройствам для удаления газа из потока жидкости, например из водоводов системы водоснабжения.

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому техническому решению является газоотделитель (см. а. с. СССР N 1499053 от 01.10.87, М. Кл.4 F 16 T 1/45, F 16 K 24/00, опубл. 07.08.89), содержащий вертикальный цилиндрический корпус с выпускным отверстием для газа в крышке, установленный в верхней части корпуса тангенциальный входной патрубок газожидкостной смеси и в нижней части - патрубок для отвода жидкости, закрепленную на внутренней поверхности крышки газоотводящую камеру с вертикальной перфорированной газоотводящей трубкой и размещенным в камере поплавковым запорным органом, при этом в боковой стенке камеры выполнены продольные щели, а на ее наружной поверхности размещена трубчатая перфорированная спираль.

На наружной поверхности поплавкового запорного органа выполнены наклонные перфорированные ребра, ориентированные в направлении, противоположном закрутке смеси. Камера выполнена цилиндрической с диаметром, составляющим 0,43 диаметра корпуса, и высотой, составляющей 0,7 диаметра корпуса.

Известный газоотделитель характеризуется низкой эффективностью отвода газа из потока жидкости, поскольку не весь газ выделяется из газожидкостной смеси и часть его уносится потоком жидкости в трубопровод. Выделившийся газ скапливается в корпусе газоотделителя и своим давлением обуславливает зависание поплавкового запорного органа в верхнем положении, что препятствует открыванию выпускного отверстия и выходу газа из корпуса. Повышение давления газа в корпусе газоотделителя, в свою очередь, приводит к ухудшению выделения растворенного газа из жидкости и попаданию уже выделившегося газа из корпуса газоотделителя в трубопровод.

В основу изобретения поставлена задача - усовершенствование газоотделителя путем введения новых конструктивных элементов, что обеспечивает интенсификацию выделения растворенного газа из газожидкостной смеси и за счет этого достигается повышение эффективности работы газоотделителя.

Поставленная задача решается тем, что в газоотделителе, содержащем вертикальный цилиндрический корпус с выпускным отверстием для газа в крышке, установленный в верхней части корпуса тангенциальный входной патрубок газожидкостной смеси и в нижней части - патрубок для отвода жидкости, закрепленную на внутренней поверхности крышки газоотводящую камеру с вертикальной перфорированной газоотводящей трубкой и размещенным в камере поплавковым запорным органом, при этом в боковой стенке камеры выполнены продольные щели, а на ее наружной поверхности размещена трубчатая перфорированная спираль, новым согласно заявляемому изобретению является то, что газоотделитель дополнительно содержит сопло Вентури, установленное в тангенциальном входном патрубке, размещенный в корпусе гидроцилиндр, содержащий поршень со штоком, и двуплечий рычаг, установленный на крышке, одно плечо которого шарнирно соединено со штоком гидроцилиндра, а другое - с подпружиненным толкателем, размещенным в выпускном отверстии крышки.

Новым является также то, что двуплечий рычаг установлен на крышке корпуса с возможностью изменения длины плеч.

Между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом существует следующая причинно-следственная связь.

Размещение в тангенциальном входном патрубке газожидкостной смеси сопла Вентури обуславливает возникновение кавитации, т.е. нарушается сплошность потока жидкости с образованием в нем пустот, в которые выделяется растворенный в жидкости газ. Следовательно, происходит более быстрое и полное выделение растворенного газа из газожидкостной смеси. Выделившийся газ проходит сквозь продольные щели, выполненные в боковой стенке газоотводящей камеры, и собирается в верхней ее части.

Установка в корпусе газоотделителя гидроцилиндра, содержащего поршень со штоком, и размещение на крышке двуплечего рычага, одно плечо которого шарнирно соединено со штоком гидроцилиндра, а другое - с подпружиненным толкателем, размещенным в выпускном отверстии крышки, также обеспечивает интенсификацию выделения газа из газожидкостной смеси. Это объясняется тем, что исключается зависание поплавкового запорного органа в верхнем положении под воздействием давления газа и попадание выделившегося газа из корпуса газоотделителя в трубопровод. Т. е. обеспечивается своевременное открытие выпускного отверстия и вывод газа в атмосферу, что способствует интенсификации выделения растворенного газа из потока жидкости. Исключение зависания поплавкового запорного органа в верхнем положении объясняется следующим образом. Под воздействием давления газожидкостной смеси поршень гидроцилиндра поднимается, соответственно через шток и рычаг приводит в движение толкатель. Толкатель опускается и нажимает на поплавковый запорный орган. Выпускное отверстие при этом открывается и газ выходит в атмосферу. Таким образом, за счет выравнивания сил, действующих на поплавковый запорный орган, т. е. прижимного усилия давления газа и силы воздействия толкателя, направленной против прижимного усилия и обусловленной давлением газожидкостной смеси, обеспечивается удаление выделившегося газа из корпуса газоотделителя, что предотвращает его попадание в трубопровод и интенсифицирует выделение растворенного газа из потока жидкости.

Установка двуплечего рычага на крышке корпуса с возможностью изменения длин плеч рычага обеспечивает уравновешивание статических и динамических сил, действующих на поплавковый запорный орган. При монтаже газоотделителя в трубопроводе длину плеч рычага регулируют таким образом, чтобы исключить зависание поплавкового запорного органа в верхнем положении и обеспечить своевременное открытие выпускного отверстия для выхода газа в атмосферу, что способствует интенсификации выделения растворенного газа из потока жидкости.

Таким образом, одновременное использование новых признаков изобретения в совокупности с известными признаками обеспечивает достижение нового технического результата - интенсификацию выделения растворенного газа из газожидкостной смеси, за счет чего достигается повышение эффективности работы газоотделителя.

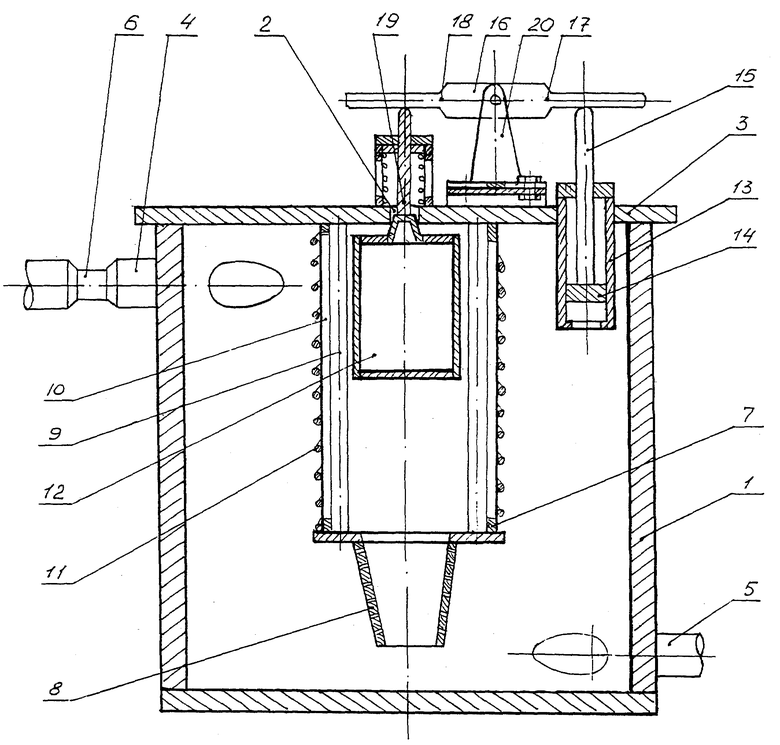

На чертеже схематически изображен заявляемый газоотделитель, общий вид.

Газоотделитель содержит вертикальный цилиндрический корпус 1 с выпускным отверстием 2 в крышке 3. В верхней части корпуса 1 установлен тангенциальный входной патрубок 4 газожидкостной смеси, а в нижней - патрубок 5 для отвода жидкости. В патрубке 4 установлено сопло Вентури 6. На внутренней поверхности крышки 3 закреплены газоотводящая камера 7 с вертикальной перфорированной трубкой 8, а также направляющие 9. Камера 7 снабжена продольными щелями 10, а на ее наружной поверхности размещена трубчатая перфорированная спираль 11. В камере 7 между направляющими 9 размещен поплавковый запорный орган 12. В корпусе 1 установлен гидроцилиндр 13, содержащий поршень 14 со штоком 15. На наружной поверхности крышки 3 установлен двуплечий рычаг 16, одно плечо 17 которого шарнирно соединено со штоком 15 гидроцилиндра 13, а другое плечо 18 - с подпружиненным толкателем 19, размещенным в выпускном отверстии 2.

Опора 20 рычага 16 установлена на крышке 3 корпуса 1 с возможностью перемещения для регулирования длины плеч 17 и 18.

Газоотделитель работает следующим образом.

Газожидкостная смесь поступает в корпус 1 по тангенциальному патрубку 4. При увеличении уровня жидкости в корпусе 1 поплавковый запорный орган 12 всплывает вдоль направляющих 9 под крышку 3 и закрывает выпускное отверстие 2, предотвращая выброс жидкости.

При прохождении газожидкостной смеси через сопло Вентури 6, установленное в тангенциальном патрубке 4, в потоке жидкости возникает кавитация, т.е. нарушается сплошность потока с образованием в нем пустот, в которые выделяется растворенный в жидкости газ, происходит образование и укрупнение пузырьков газа, что способствует более быстрому и полному отделению газа от жидкости. Такая газожидкостная смесь поступает в корпус 1, где закручивается вокруг газоотводящей камеры 7. Перфорация трубчатой спирали 11 также способствует выделению пузырьков газа из потока жидкости. Отделенная жидкость по стенкам корпуса 1 стекает в его нижнюю часть и отводится через патрубок 5. Отделенный газ через перфорацию газоотводящей трубки 8 и щели 10 поступает в камеру 7. Давление газа оказывает на поплавковый запорный орган 12 прижимное усилие. Однако зависание его в верхнем положении не происходит, так как прижимное усилие компенсируется силой воздействия толкателя 19. Под давлением газожидкостной смеси поршень 14 гидроцилиндра 13 поднимается, через шток 15, шарнирно соединенный с плечом 17 рычага 16, приводит в движение толкатель 19, шарнирно соединенный с другим плечом 18 рычага 16. Толкатель 19 опускается и нажимает на поплавковый запорный орган 12. Выпускное отверстие 2 при этом открывается, и газ выходит в атмосферу. Выполнение толкателя 19 подпружиненным обеспечивает его возврат в исходное равновесное положение.

В дальнейшем цикличность работы газоотделителя повторяется.

При монтаже газоотделителя в трубопроводе путем перемещения опоры 20 рычага 16 регулируют длину плеч 17 и 18 таким образом, чтобы уравновесить силы, действующие на поплавковый запорный орган 12. То есть уравновешиваются прижимное усилие давления газа в камере 7 и сила воздействия толкателя 19, обусловленная перемещением поршня 14 гидроцилиндра 13 под давлением газожидкостной смеси в корпусе 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАНТУЗ | 1999 |

|

RU2146344C1 |

| ПОПЛАВКОВЫЙ КОНДЕНСАТООТВОДЧИК | 2006 |

|

RU2308638C1 |

| ТОПЛИВОРАЗДАТОЧНАЯ КОЛОНКА ТРК "САМАРА" | 2003 |

|

RU2244676C2 |

| ПОПЛАВКОВАЯ КАМЕРА МАСЛЯНОЙ СИСТЕМЫ НАГНЕТАТЕЛЯ ПРИРОДНОГО ГАЗА | 2006 |

|

RU2307955C1 |

| УСТАНОВКА ДЛЯ ОТВОДА КОНДЕНСАТА | 2000 |

|

RU2177106C2 |

| ГИДРОПОДКОРМЩИК К СИСТЕМАМ ДИСКРЕТНОГО ПОЛИВА | 2015 |

|

RU2576912C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА КОНДЕНСАТА | 2003 |

|

RU2246066C1 |

| УСТАНОВКА ОПЕРАТИВНОГО УЧЕТА НЕФТИ | 2001 |

|

RU2208158C1 |

| Привод автоматического газового запорного клапана | 2016 |

|

RU2633731C1 |

| ПОПЛАВКОВАЯ КАМЕРА СИСТЕМЫ МАСЛООБЕСПЕЧЕНИЯ КОМПРЕССОРА ПРИРОДНОГО ГАЗА | 2007 |

|

RU2354853C1 |

Изобретение используют для удаления газа из потока жидкости, например из водоводов системы водоснабжения. Газоотделитель содержит вертикальный цилиндрический корпус с выпускным отверстием для газа в крышке, установленный в верхней части корпуса тангенциальный входной патрубок газожидкостной смеси и в нижней части патрубок для отвода жидкости, закрепленную на внутренней поверхности крышки газоотводящую камеру с вертикальной перфорированной газоотводящей трубкой и размещенным в камере поплавковым запорным органом, при этом в боковой стенке камеры выполнены продольные щели, а на ее наружной поверхности размещена трубчатая перфорированная спираль. Газоотделитель дополнительно содержит сопло Вентури, установленное в тангенциальном патрубке, размещенный в корпусе газоотделителя гидроцилиндр с возможностью взаимодействия его поршня с газожидкостной смесью и двуплечий рычаг, установленный на крышке, одно плечо которого шарнирно соединено со штоком гидроцилиндра, а другое - с подпружиненным толкателем, размещенным в выпускном отверстии крышки. Под воздействием давления газожидкостной смеси поршень гидроцилиндра поднимается соответственно через шток и рычаг приводит в движение толкатель. Толкатель опускается и нажимает на поплавковый запорный орган. Выпускное отверстие при этом открывается и газ выходит в атмосферу. Повышается эффективность работы газоотделителя за счет интенсификации выделения газа из жидкости. 1 з.п.ф-лы, 1 ил.

| Воздухоотделитель | 1987 |

|

SU1499053A1 |

| Автоматический клапан для впуска и выпуска воздуха из резервуаров и трубопроводов | 1937 |

|

SU52926A1 |

| КЛАПАН ДЛЯ ВЫПУСКА ВОЗДУХА ИЗ ВОЗДУШНОЙ СПРИНКЛЕРНОЙ СЕТИ | 1927 |

|

SU6558A1 |

| Воздухоотводчик | 1981 |

|

SU1052775A1 |

| Вантуз | 1989 |

|

SU1687986A1 |

| Способ крашения текстильных изделий | 1952 |

|

SU96107A1 |

Авторы

Даты

2000-03-10—Публикация

1999-05-11—Подача