Настоящее изобретение имеет отношение к созданию массовых расходомеров, построенных с использованием эффекта Кориолиса. Более конкретно, изобретение касается создания способа и устройства для выработки информации о массовом расходе потока материала в трубопроводах большого диаметра путем измерения расхода материала в расходной трубке меньшего диаметра, введенной в трубопровод большего диаметра.

Расходомеры Кориолиса позволяют произвести прямое измерение скорости потока материала в трубопроводе. В настоящее время известны такие расходомеры, например, в соответствии с патентом США N 4491025 на имя Дж.Е.Смита и других, с приоритетом от 1 января 1985 г., и с патентом США Re. 31450 на имя Дж. Е.Смита, с приоритетом от 11 февраля 1982 г., в которых имеется одна или несколько расходных трубок прямой или изогнутой конфигурации. Каждая конфигурация расходной трубки в массовом расходомере Кориолиса имеет набор собственных вибрационных мод, который может относиться к типу простого изгиба, кручения или к смешанному (связанному) типу. Жидкость втекает в расходомер из смежного трубопровода на стороне впуска, направляется в расходную трубку или трубки и вытекает из расходомера на выпускной стороне расходомера. Собственные вибрационные моды вибрирующей, наполненной жидкостью системы определяются частично комбинированной массой расходных трубок и жидкостью внутри расходных трубок. Каждый расходный трубопровод приводится в колебательное движение в резонансе на одной из этих собственных мод.

Когда нет потока в расходной трубке, все точки вдоль расходной трубки колеблются в одинаковой фазе. Но как только начнет протекать поток, то ускорения Кориолиса приводят к появлению различных фаз для каждой точки вдоль расходной трубки. Фаза стороны впуска расходной трубки имеет запаздывание относительно фазы возбуждения, в то время как фаза на стороне выпуска имеет опережение относительно фазы возбуждения. На корпусе расходной трубки могут быть помещены датчики для выработки синусоидальных сигналов, несущих информацию относительно движения расходной трубки. Разность фаз между двумя сигналами датчиков пропорциональна массовому расходу (скорости потока) жидкости, протекающей через расходную трубку. Осложняющим фактором при этом измерении является изменение плотности типичных обрабатываемых жидкостей. Изменения плотности вызывают изменение частот собственных мод. Так как система управления расходомера поддерживает резонанс, в результате происходит изменение частоты колебаний. В этой ситуации массовый расход пропорционален отношению разности фаз и частоты колебаний.

В патенте США Re.31450 раскрывается расходомер, в котором удается избежать необходимости одновременного измерения как разности фаз, так и частоты колебаний. Разность фаз в этом расходомере определена путем измерения временной задержки между уровнями перекрытия двух синусоидальных сигналов. При использовании такого метода измерения изменения в частоте колебаний устраняются, а массовый расход становится пропорциональным измеренной временной задержке. Поэтому в последующем изложении этот метод измерения именуется как измерение временной задержки.

В известных устройствах, включая и патент на имя Смита, расходные трубки должны быть жесткими. Стенки трубок изготавливаются с достаточной толщиной, чтобы выдерживать приложенное давление и изгибающие нагрузки допустимых уровней. Это требование является нежелательным, так как при толстых стенках расходомеры Кориолиса становятся низкочувствительными. Расходные трубки должны иметь достаточно большие диаметры для пропускания полного расхода питающего трубопровода без нежелательного его ограничения, а также без падения давления. Для типичных для больших трубопроводов расходов это приводит к неосуществимым размерам и высоким стоимостям расходомеров. Аналогичным образом не имеет практического смысла использование измерительной техники при применении расходной трубки в обводной линии, а не непосредственно в основном трубопроводе. Причиной этого является трудность создания условий, при которых обводной поток остается всегда в строго постоянной пропорции к основному потоку вне зависимости от скорости основного потока. Между тем такие условия должны существовать, чтобы можно было использовать измерения в обводном контуре для вычисления потока в основном трубопроводе.

В патенте Великобритании GB-A-2071848 на фиг. 6 показан расходомер, не относящийся к типу массового расходомера Кориолиса, в котором использована внутренняя тонкостенная рубка 31, которая вибрирует внутри трубопровода с жидкостью 32, который имеет слегка больший диаметр относительно трубки 31. Вибрации жидкости, протекающей внутри цилиндра 31, воздействуют на скорость волн изгиба, которые перемещаются по окружности в стенке внутреннего цилиндра 31. Трубопровод 32 представляет собой механизм поддержания давления (оболочку с давлением).

В европейском патенте ЕР-А-0412129 раскрывается единственная расходная трубка, которая расположена внутри оболочки 13, которая не содержит внешнего трубопровода и не содержит протекающего в ней потока жидкости. Расходная трубка 1 имеет возможность поворота относительно оси Y с целью образования движений Кориолиса, которые обнаруживаются датчиком 12. В тексте описания этого патента, в колонке 5, строки 19-30, содержится указание, что расходная трубка 1 может быть погружена в трубу большего диаметра.

В патенте США US-S-3927565 раскрывается конструкция расходомера Кориолиса, содержащего расходную трубку, которая имеет возможность поворота относительно оси Y на фиг. 1. Расходная трубка колеблется с поворотом (качанием) относительно этой оси с целью создания отклонений (изгибов) Кориолиса расходной трубки при протекании через нее материала (вещества). Эти отклонения измеряются и используются для определения массового расхода материала, протекающего через трубку.

Наиболее близким к заявленному является техническое решение по патенту США N 4831885, который раскрывает массовый расходомер Кориолиса, соединенный последовательно с частями неподвижного трубопровода так, что весь материал, текущий через трубопровод, проходит через расходную трубку расходомера. Расходная трубка расходомера размещена в защитном корпусе, который поддерживает средство двигателя для создания колебаний расходной трубки поперек ее продольной оси, и датчики, которые обнаруживают поперечное движение изгиба расходной трубки, вызванной указанным средством двигателя и силами Кориолиса, возникающими благодаря движению потока материала через колеблющуюся расходную трубку. Сигналы, формируемые датчиками, используются процессором, чтобы получить массовый расход материала через расходную трубку.

Другой проблемой имеющихся в настоящее время устройств для измерения расхода (расходомеров) Кориолиса является их ограниченная пригодность для приложений с газовыми измерениями. Газы менее плотны по сравнению с жидкостями и, следовательно, при тех же самых скоростях потока образуются меньшие силы Кориолиса. В такой ситуации требуется большая чувствительность расходомера. В альтернативном варианте возможно использование расходомера с обычной чувствительностью, если скорость потока увеличена для получения прежних ускорений Кориолиса. К сожалению, эта альтернатива приводит к созданию расходомера, чувствительность которого не является постоянной.

В настоящем изобретении предлагается устранение указанных недостатков и усовершенствование известных решений за счет использования усовершенствованного способа и устройства для измерения массового расхода материала через трубопровод. В соответствии с настоящим изобретением информация о массовом расходе для материала, протекающего в неподвижном трубопроводе большого диаметра, имеющего неподвижную центральную продольную ось, создается при помощи введения в этот трубопровод относительно небольшой расходной трубки, причем площадь поперечного сечения трубопровода по крайней мере на порядок превышает площадь поперечного сечения указанной трубки. При этом скорости потока материала в расходной трубке и в трубопроводе приблизительно одинаковы. Относительно небольшая расходная трубка приводится в поперечное колебательное движение на ее собственной (резонансной) частоте при помощи возбудителя и функционирует как массовый расходомер, работающий с использованием эффекта Кориолиса, путем создания ускорений Кориолиса, вызываемых потоком материала, который является как внешним, так и внутренним относительно расходной трубки при ее поперечном колебательном движении. Эти ускорения Кориолиса являются аддитивными и позволяют создать весьма чувствительный расходомер Кориолиса. Возбудитель, который может быть присоединен на среднем участке к расходной трубке, колеблет расходную трубку на ее резонансной частоте в поперечном направлении относительно неподвижной продольной оси трубопровода. С расходной трубкой связаны датчики, которые позволяют обнаруживать поперечные изгибы расходной трубки и вырабатывать информацию о массовом расходе для материала, протекающего внутри расходной трубки. Отношение полного потока в трубопроводе к потоку внутри небольшой расходной трубки является определенным и постоянным по величине. Выходная информация погружного расходомера откорректирована в соответствии с порцией материала, который протекает через малую расходную трубку, относительно порции материала, который протекает через трубопровод большого диаметра, что позволяет получить точную информацию относительно массового расхода трубопровода большого диаметра.

Использование небольшой расходной трубки, введенной в трубопровод большого диаметра, позволяет решить обсуждавшиеся ранее проблемы, связанные с известными ранее расходомерами Кориолиса. Введение небольшой трубки в материал, протекающий в трубопроводе большого диаметра, устраняет проблемы дифференциального давления, так как внутренняя и внешняя поверхности погружной расходной трубки находятся под одинаковым давлением при протекании материала через трубопровод. За счет устранения этой разницы давлений небольшая расходная трубка может быть сделана тоньше и из менее жесткого материала, чем в случае использования внешней расходной трубки при атмосферном давлении. Более тонкая и гибкая расходная трубка лучше подходит для образования значимых (по величине) сил Кориолиса. Дополнительно отсутствует необходимость прерывания потока в трубопроводе для установки относительно громоздкой и дорогостоящей конструкции для измерения потока. Предлагаемый в настоящем изобретении массовый расходомер Кориолиса погружного типа становится практически осуществимым для больших магистральных трубопроводов, которые в данное время не могут обслуживаться из-за экономических соображений имеющимися в настоящее время наиболее большими расходомерами Кориолиса (имеющими диаметр трубы 8 дюймов (дюйм=25,4 мм) или больше).

Введение небольшой расходной трубки в поток материала внутри трубопровода позволяет преодолеть проблемы с разницей температур вдоль длины трубки, которые были обсуждены ранее, так как такое погружение в материал позволяет всем отрезкам расходной рубки иметь одну и ту же температуру, а именно температуру потока материала внутри трубопровода. В результате измерения массового расхода для измерителя с прямой трубкой, использующего эту погружную расходную трубку, осуществляются проще, чем это делалось ранее.

Использование более тонкого и более гибкого материала для изготовления стенок расходной трубки, как это обсуждалось ранее, приводит к созданию более эффективного расходомера, использующего эффект Кориолиса, так как при использовании более гибкого материала стенок трубки удается создать более значительные силы Кориолиса в расходной трубке при приложении прежнего сигнала возбуждения. Эта увеличенная чувствительность позволяет лучше адаптировать расходную трубку для использования в измерениях массового расхода менее плотных сред, таких как газы.

Расходная трубка для осуществления измерений расхода может быть помещена в любом месте внутри трубопровода, где числа Рейнольдса указывают на присутствие турбулентного потока. Однако когда поток внутри трубопровода становится ламинарным (числа Рейнольдса ниже 4000), то расходную трубку для достижения наилучшей достижимой точности следует располагать в геометрическом центре трубопровода большого диаметра.

В первом предпочтительном варианте осуществления изобретения размещенная внутри трубопровода большого диаметра расходная трубка окружена кожухом, который изолирует внешнюю часть расходной трубки от контакта с материалом, протекающим внутри трубопровода. Устройство контроля давления создает достаточное давление воздуха внутри кожуха для того, чтобы внешняя поверхность расходной трубки находилась главным образом под тем же давлением, что и материал, протекающий внутри расходной трубки и внутри трубопровода. Вследствие этого обе стороны расходной трубки имеют одинаковое давление, а именно давление материала, протекающего через трубопровод. В таком случае стенки расходной трубки могут иметь относительно малую толщину, что приводит к увеличению чувствительности массового расходомера.

В соответствии с другим возможным предпочтительным вариантом настоящего изобретения расходная трубка малого диаметра введена в трубопровод большого диаметра, причем расходная трубка поддерживается (имеет опору) только в ее средней части при помощи магнитострикционного возбудителя. На своих краях, которые связаны с датчиками, расходная трубка не поддерживается. Датчики обнаруживают движение расходной трубки в результате ускорений Кориолиса, пораждаемых совместным действием поперечного движения, сообщаемого возбудителем, и потока материала, внутреннего и внешнего относительно расходной трубки.

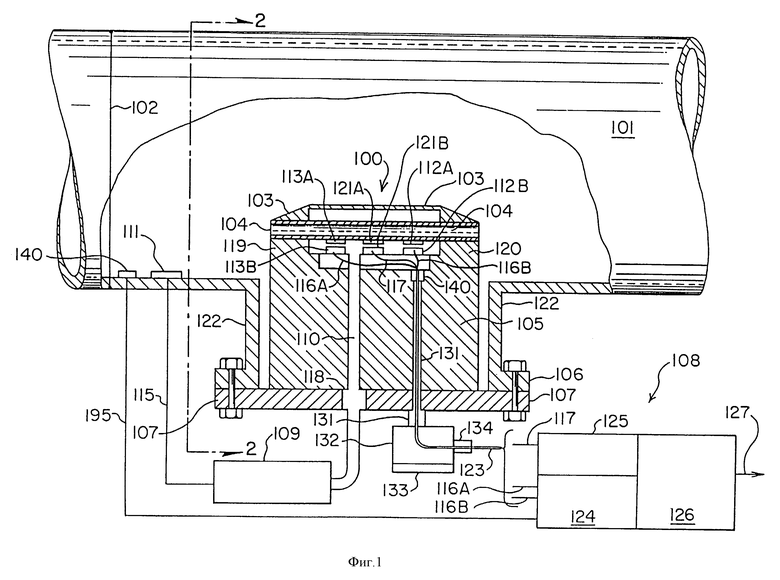

На фиг. 1 приведен вид сбоку с вырывом одного из возможных примеров предпочтительного осуществления настоящего изобретения.

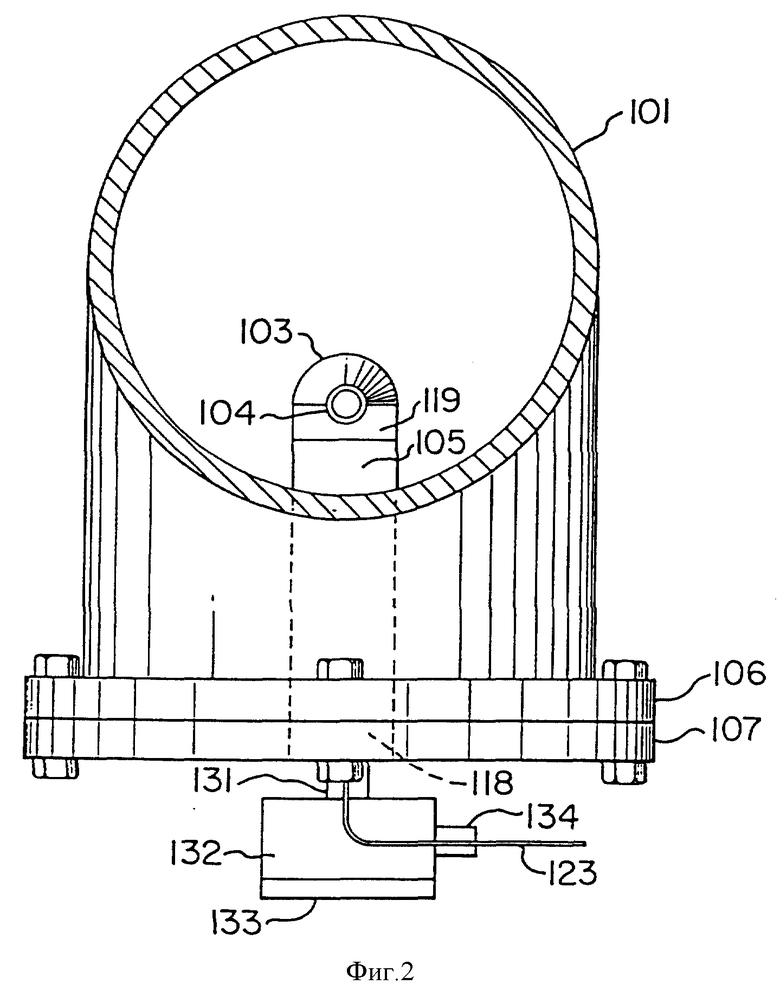

На фиг. 2 показан вид с конца с вырывом по линии 2-2 фиг. 1.

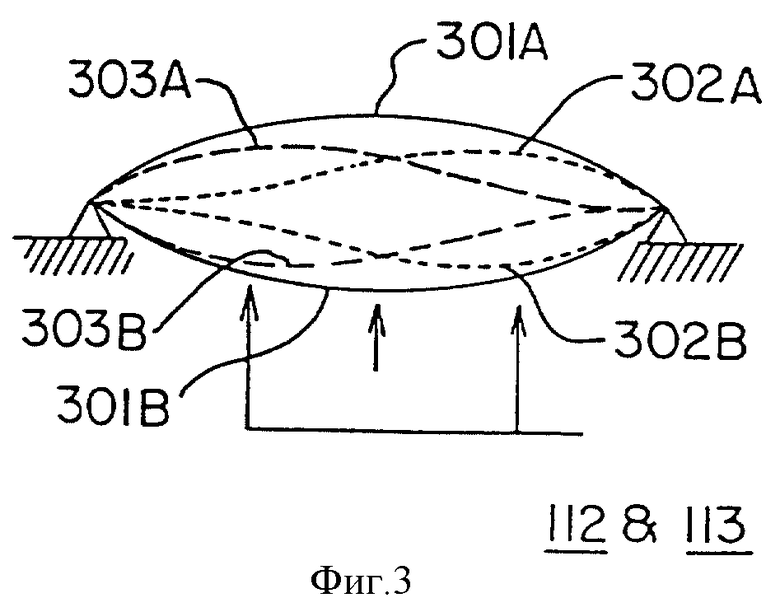

На фиг. 3 изображены различные формы, которые может принимать расходная трубка за счет воздействия сил Кориолиса на материал, протекающий через расходную трубку.

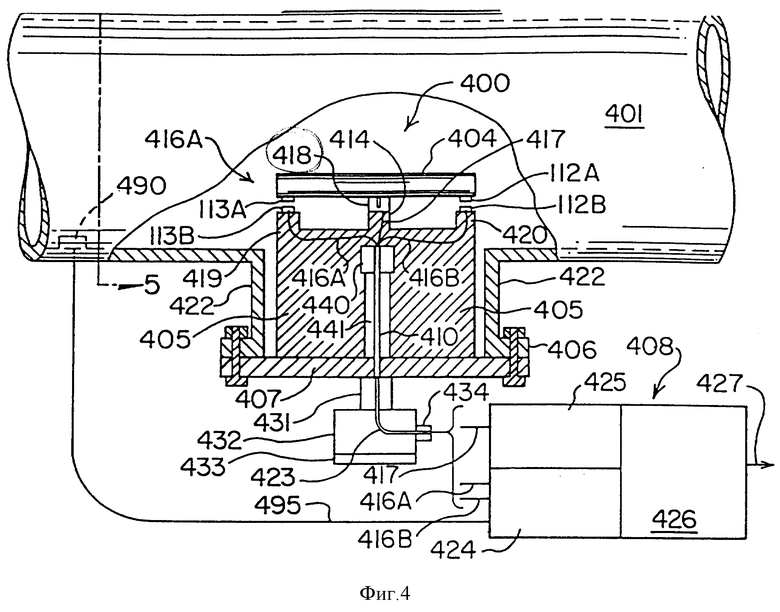

На фиг. 4 приведен вид сбоку с вырывом другого возможного примера предпочтительного осуществления настоящего изобретения, который подходит для измерений массового расхода материалов с низкой вязкостью.

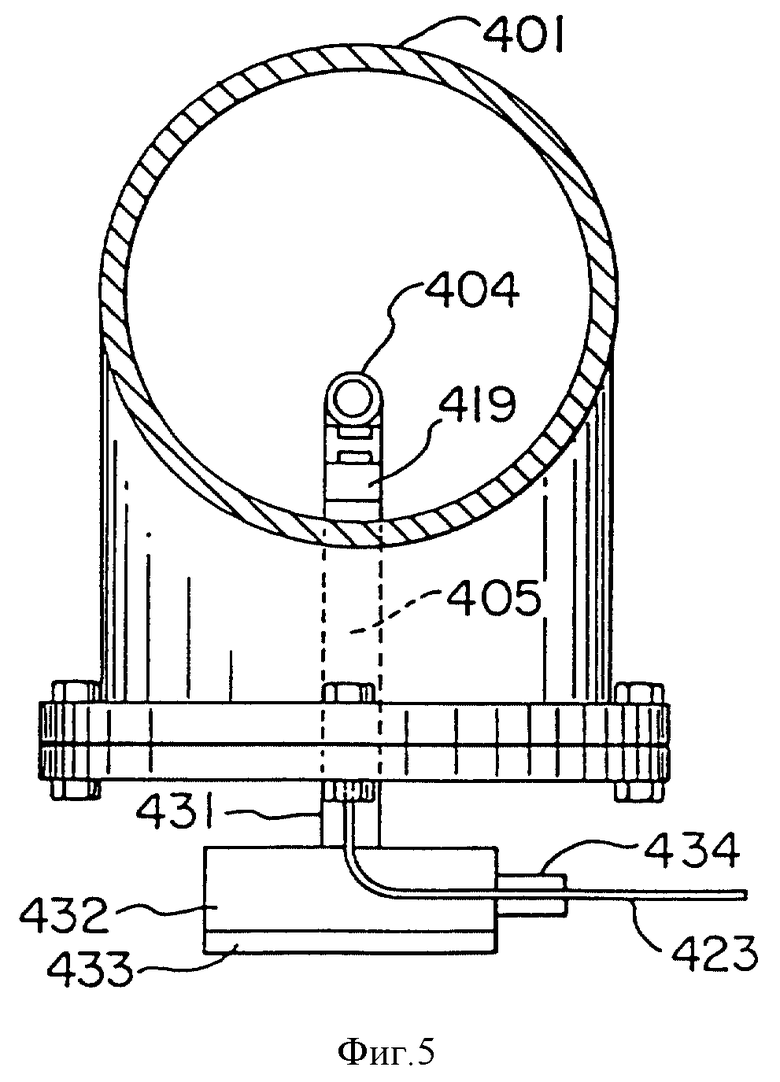

На фиг. 5 показан вид с конца с вырывом по линии 5-5 фиг. 4.

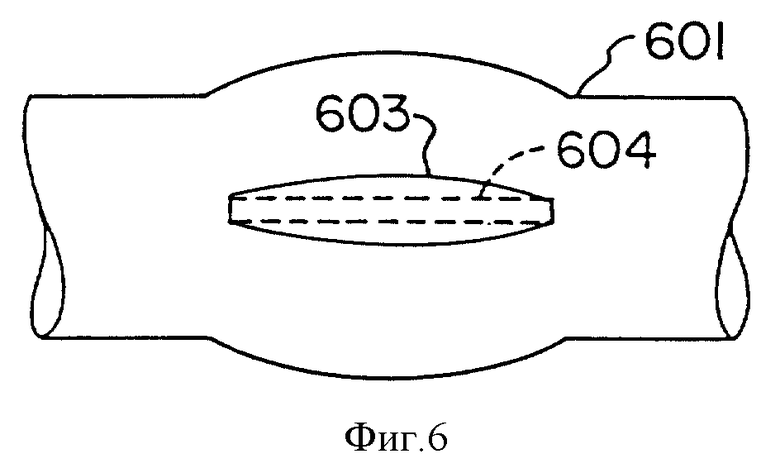

На фиг. 6 изображен трубопровод фиг. 1, измененный для соответствия модификациям профиля потока.

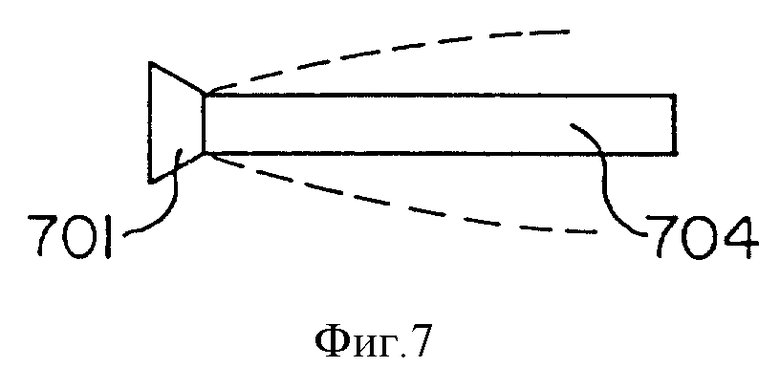

На фиг. 7 показано изменение расходной трубки фиг. 1, сделанное для увеличения ее расхода материала.

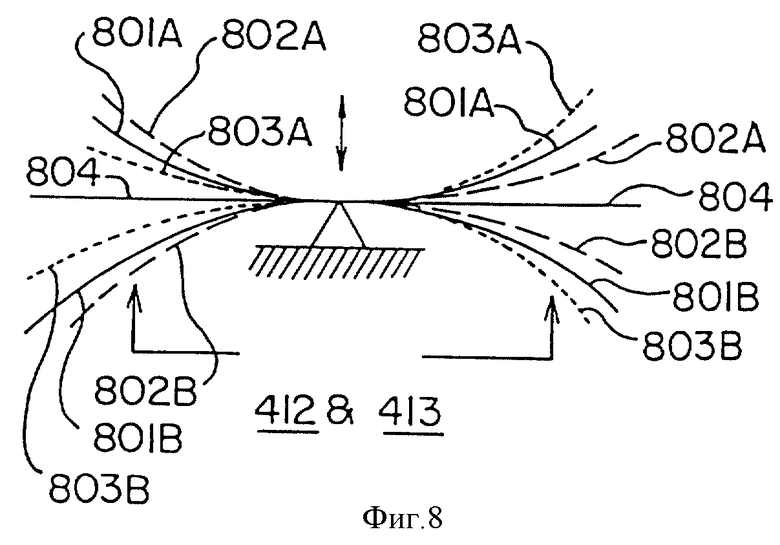

На фиг. 8 изображены различные формы, которые расходная трубка фиг. 4 может принимать в результате ее изменения за счет воздействия сил Кориолиса на поток материала в расходной трубке.

На фиг. 1 и 2 показан трубопровод 101, который имеет расходную трубку 104, расположенную внутри трубопровода, причем продольная ось расходной трубки параллельна продольной оси трубопровода. Расходная трубка 104 окружена кожухом 103. Расходная трубка 104 прикреплена на ее концах к опорным элементам 119 и 120, которые представляют собой часть опорной конструкции 105. Возбудитель 121 соединен с центральной частью расходной трубки 104. Возбудитель 121 содержит магнит 121А, закрепленный на центральной части расходной трубки 104, и обмотку возбуждения 121В, закрепленную на опоре 105. Обмотка возбуждения 121В запитана током возбуждения от контура возбуждения 125 при помощи отрезка 117 кабеля 123 для придания колебательного движения в поперечном направлении расходной трубке 104. Левый датчик, имеющий магнит 113А и измерительную обмотку 113В, и правый датчик, содержащий магнит 112А и измерительную обмотку 112В, объединены с расходной трубкой 104 соответственно слева и справа от возбудителя 121. Магниты 112А и 113А закреплены на расходной трубке 104. Измерительные обмотки 112В и 113В закреплены на опоре 105.

Трубопровод 101 на его нижней поверхности имеет Т-образное ответвление, имеющее трубчатую секцию 122 и соединительный фланец 106 для введения расходной трубки 104 и связанных с ней устройств, включая кожух 103 расходной трубки и ее опору 105.

Опора 105 расходомера содержит базовый фланец расходомера 107. Концы расходной трубки 104 прикреплены к опорным элементам 119 и 120 опорной конструкции измерителя 105, которые (элементы) имеют достаточную жесткость для удержания в стационарном состоянии в течение всего времени работы концов расходной трубки 104.

Участок расходной трубки между опорными элементами 119 и 120 колеблется в поперечном направлении при подаче питания в обмотку возбуждения 121В. Обмотки 112В и 113В измеряют скорость поперечных колебаний расходной трубки. Если внутри расходной трубки нет протекания материала, то выходные сигналы этих датчиков одинаковы. Когда материал протекает через расходную трубку при совершении ею колебаний, то выходной сигнал датчика 113В остается идентичным сигналу датчика 112В, с тем отличием, что теперь имеется небольшое фазовое запаздывание в сигнале от датчика 113В и небольшое фазовое опережение в сигнале от датчика 112В. Эти фазовые изменения вызваны ускорениями Кориолиса, а полная разность фаз пропорциональна массовому потоку внутри расходной трубки 104. Массовый поток, внешний относительно расходной трубки 104, не измеряется благодаря наличию кожуха 103.

На фиг. 3 показана картина вибраций расходной трубки 104 при ее вибрациях на основной частоте от возбудителя 121, так же как и картины вибраций, получаемых расходной трубкой в результате порожденных сил Кориолиса. Картина 301, имеющая верхний участок 301А и нижний участок 301В, иллюстрирует колебательное движение, сообщаемое расходной трубке 104 возбудителем 121 при нулевом потоке материала в расходной трубке. Картины 302 и 303 представляют собой картины вибраций, создаваемых комбинированным действием возбудителя 121 и образовавшихся сил Кориолиса. Картина 302 имеет верхний участок 302А и нижний участок 302В, а картина 303 соответственно верхний участок 303А и нижний участок 303В. Образовавшиеся силы Кориолиса приводят к изменению формы изгиба трубы между правыми сдвигами (уходами), представленными последовательными картинами 303А, 302В, 303В и 302А. Картины фиг. 3 показаны в преувеличенной форме для облегчения понимания.

Измерительные обмотки 112В и 113В фиг. 1 служат для измерения скорости расходной трубки, которая подвержена воздействию сил Кориолиса при протекании в ней материала, и передают соответствующие сигналы скорости по проводникам 116А и 116В и кабелю 123 на измерительный контур 124 измерительного электронного блока 108. Кабель 123 проходит через согласующую коробку 132 и канал 131 опоры 105. Измерительный контур 124 при поступлении сигналов по кабелю 123 выдает выходную информацию на контур обработки сигналов 126, который вырабатывает информацию массового расхода, относящуюся к потоку материала в трубопроводе. Элемент 140 представляет собой уплотнительную прокладку, предотвращающую утечку воздуха в канале 131 из области с повышенным давлением внутри кожуха 103.

Согласующая коробка 132, которая имеет крышку 133, обеспечивающую доступ в нее, подсоединена при помощи резьбовых соединений 131 к дну базового фланца 107 расходомера, а при помощи резьбовых соединений 134 - к трубе, содержащей кабель 123, идущий к контуру возбуждения 125 и к измерительному контуру 124.

Сигналы 116А и 116В с датчиков 112В и 113В представляют собой мгновенную скорость участков расходной трубки 104, объединенных с измерительными обмотками 112В и 113В. Как указывается в упомянутом заявленном повторно патенте Смита, датчики использованы для измерения скорости точек расходной трубки, которая вызвана перемещением вибрирующей расходной трубки под совместным действием силы Кориолиса и колебательного движения возбудителя 121 при протекании в расходной трубке материала. Сигналы 116А и 116В, имеющие временной сдвиг Δt между движениями соответствующих участков трубки 104 друг относительно друга, подаются на измерительный контур 124 и затем на контур обработки сигнала 126, который в конечном счете вырабатывает информацию о массовом расходе для материала, текущего внутри трубопровода 101. Измерительный контур 124 и контур обработки сигнала 126, если быть более точным, вырабатывают информацию, относящуюся к массовому расходу материала через расходную трубку 104. Однако так как известно отношение части материала в трубопроводе 101 к части материала, протекающего через расходную трубку 104, то контур обработки сигнала 126 использует это отношение для выработки информации, представляющей собой информацию о массовом расходе для всего объема материала, протекающего в трубопроводе 101, которая выдается по проводнику 127.

Кожух 103 закрывает расходную трубку 104 и изолирует ее от материала, протекающего в трубопроводе 101. Это необходимо в таких применениях, в которых вязкость материала, протекающего по трубопроводу 101, такова, что прямой контакт материала с внешней частью расходной трубки 104 мог бы неблагоприятно повлиять на движение, сообщаемое расходной трубке 104 образованными силами Кориолиса. Желательно, чтобы это движение Кориолиса было по возможности значительным, чтобы иметь возможность произвести значимые измерения, причем дополнительно эти измерения не должны зависеть от вязкости жидкости, окружающей трубку. Последнее могло бы иметь место в том случае, если бы на движение Кориолиса расходной трубки 104 оказывала влияние вязкость материала, протекающего в трубопроводе 101. Поэтому кожух 103 изолирует расходную трубку 104 от материала, протекающего в трубопроводе 101.

Кожух 103 имеет наддув от устройства контроля давления 109, выход которого при помощи трубки 110 уравновешивания давления подключен к пространству между внешней поверхностью расходной трубки 104 и внутренней поверхностью кожуха 103. Трубка уравновешивания давления 110 выходит из устройства контроля давления 109 и идет вверх на фиг. 1 через опору 105 к воздушному пространству, окружающему внешнюю часть расходной трубки 104. Устройство контроля давления 109 получает входную информацию от датчика 111 по кабелю 115, касающуюся давления в материале, протекающем через трубопровод 101. Устройство контроля давления 109 при поступлении этой информации давления от датчика 111 создает соответствующее выходное давление через трубку уравновешивания давления 110, которое обеспечивает наддув внутри кожуха 103, так что в окружающем расходную трубку 104 пространстве создается такое же давление, что и в материале, протекающем через трубопровод 101. Так как часть этого материала, протекающего через расходную трубку 104, находится под таким же давлением, то внутренняя и внешняя стенки расходной трубки 104 будут находиться главным образом под одинаковым давлением и, следовательно, будет существовать близкая к нулю разность давлений между внешней и внутренней стенками расходной трубки 104.

Кожух 103 имеет такую форму и размеры, что он без помех позволяет совершать расходной трубке 104 колебания в поперечном направлении, причем эти колебания не подвержены воздействию вязкости материала, протекающего по трубопроводу 101. Так как между внешней и внутренней стенками расходной трубки 104 существует нулевая разность давления, то расходная трубка может быть изготовлена из относительно тонкого материала, что позволяет увеличить чувствительность измерений.

Если в этом есть необходимость, то выше по течению потока относительно расходомера может быть установлен экран 102 фильтрации частиц, который позволяет удалить из потока материала потенциально опасные (приводящие к повреждению) частицы.

Измерительный электронный блок 108 детально не показан, так как эти детали не являются частью настоящего изобретения. Если это желательно, то измерительный электронный блок 108 может содержать электронный элемент 20 для измерения массового расхода, показанный детально на фиг. 1, 2 и 3 патента США N 4879911 с датой приоритета 14 ноября 1989 г. на имя Микаэля Дж. Золока, заявителем которого является заявитель настоящего изобретения. Информация о температуре в устройство Золока поступает от датчика температуры 140 по кабелю 195, который выходит из измерительного контура 124 фиг. 1 настоящего описания.

На фиг. 4 и 5 показан альтернативный предпочтительный вариант осуществления настоящего изобретения, который подходит для применений, в которых требуется производить измерения массового расхода материалов с малой плотностью и малой вязкостью, таких как газы и им подобные материалы. Этот вариант аналогичен показанному на фиг. 1 варианту за некоторыми исключениями. На фиг. 4 и 5 показано сечение трубопровода 401 с введенным внутрь него массовым расходомером 400. Это сечение трубопровода может быть соответствующим образом подсоединено к питающему трубопроводу (не показан). Как и на фиг. 1, расходная трубка 404 расположена внутри протекающего в трубопроводе 401 материала. Расходная трубка 404 поддерживается по ее центру магнитострикционным возбудителем 418, который установлен на основании 414 опоры 405 расходомера. Магнитострикционный возбудитель 418, кроме поддержания расходной трубки 404, придает ей колебательное движение на ее собственной резонансной частоте, в поперечном направлении в ее средней точке. Концы расходной трубки могут совершать свободные вибрации вверх и вниз, возникающие за счет вибраций, наводимых возбуждающей силой.

Магниты 112А и 113В закреплены на каждом конце расходной трубки 404. Под каждым магнитом находятся измерительные обмотки 113В и 112В, установленные на опорах 419 и 420. Концы расходной трубки 404 колеблются вверх и вниз под действием сил, сообщаемых магнитострикционным возбудителем 414. Измерительные обмотки 112В и 113В производят измерения изменений скорости магнитов 112А и 113А, возникающих под действием сил вибрации и сил Кориолиса, и вырабатывают сигналы напряжения, пропорциональные этой скорости. Нормальные колебания (при нулевом потоке) расходной трубки под действием силы, сообщаемой только магнитострикционным возбудителем 418, аналогичны изгибу балки под действием нагрузки. При наличии материала, протекающего в расходной трубке, возникшие силы Кориолиса изменяют временные соотношения между изгибами (расходной трубки) пропорционально массовому расходу внутри вибрирующей расходной трубки. Это показано в преувеличенном виде на фиг. 8. В основном аналогичные фиг. 3 показанные картины отображают формы расходной трубки в моменты пересечения опорной плоскости, а также при ее движении вверх и вниз при наличии и отсутствии потока внутри трубки 404.

В показанном на фиг. 4 примере в связи с малой вязкостью материала (газа или жидкости), протекающего по трубопроводу 401, устранена необходимость в использовании кожуха 103 фиг. 1 и соответствующего устройства выравнивания давления. Материал малой вязкости несущественно воздействует на колебания расходной трубки и поэтому не требуется предусматривать дополнительный кожух трубки. Давления на внутренней и внешней стенках трубки равны. Это позволяет использовать расходную трубку 404 с тонкими стенками и применять малую возбуждающую силу.

Контур возбуждения 425, измерительный контур 424 и контур обработки сигнала 426 функционируют аналогично показанным на фиг. 1 соответствующим узлам и использованы для возбуждения колебаний расходной трубки 404, а также измерения движения Кориолиса с целью выработки информации относительно массового расхода в трубопроводе 401. Элемент 440 представляет собой уплотнение, которое предотвращает поступление потока материала с повышенным давлением из трубопровода 401 в канал 441.

На фиг. 8 показана с увеличением вибрационная картина расходной трубки 404, которая приводится в колебания на собственной основной резонансной частоте при помощи возбудителя 414, а также показаны вибрационные картины колебаний расходной трубки в результате созданных сил Кориолиса. Картина 802 имеет верхний участок 802А и нижний участок 802В. Картина 803 имеет верхний участок 803А и нижний участок 803В. В тот момент времени, когда центр расходной трубки находится в центре своего движения, при перемещении трубки сверху вниз, расходная трубка имеет колебательную картину, показанную как 803А. Колебательная картина при перемещении трубки снизу вверх показана как 803В. Эти картины отображают крайний правый сдвиг (уход) пиковых амплитуд расходной трубки в предположении, что поток протекает слева направо. Аналогичным образом элементы картины 802А и 802В отображают формы расходной трубки во время ее верхнего или нижнего максимумов. Комбинация вибрации возбуждения и порожденных сил Кориолиса вызывает изменение формы изгиба расходной трубки в данной точке во времени, от картины крайнего правого сдвига, соответствующей 803, до картины крайнего левого сдвига, соответствующей 802. Как показано на этих картинах, левый и правый концы расходной трубки имеют сдвиг во времени друг относительно друга на различную величину по отношению к эталонной (опорной) плоскости 804, что вызвано силами Кориолиса. Так, в противоположность картине 802 без протекания потока, при протекании потока скорость левого конца расходной трубки отличается от скорости ее правого конца, как это видно из картин 802А и 802В. Элементы картин 803А и 803В отображают другое крайнее отклонение, вызванное силами Кориолиса во время другой половины вибрационного цикла. Силы Кориолиса создают временной сдвиг между скоростями концов расходной трубки, как это показано картинами 802А и В, а также 803 А и В. Разность скоростей отображена временным сдвигом между выходными сигналами обмоток 112В и 113В. Эти сигналы подаются на измерительный контур 424 аналогично построению, описанному для фиг. 1.

На фиг. 6 показан вариант осуществления изобретения, в котором трубопровод 601 имеет средний участок увеличенного диаметра по сравнению с остальным трубопроводом. Этот участок имеет полукруглую форму и согласован с полукруглым кожухом 603, который закрывает расходную трубку 604, установленную в трубопроводе 601. Трубопровод 601, кожух расходной трубки 603 и расходная трубка 604 в основном аналогичны соответственно трубопроводу 101, кожуху 103 и расходной трубке 104. Верхняя и нижняя поверхности кожуха 603 имеют полукруглую конфигурацию. Средний участок трубопровода 601 имеет слегка больший диаметр, чем остальная часть трубопровода, и он согласован с полукруглой конфигурацией кожуха расходной трубки 603. Расширенный участок трубопровода 601 облегчает течение материала по трубопроводу 601 и в окрестности кожуха расходной трубки 603. Этот участок расширенного диаметра обеспечивает меньшее сопротивление потоку вокруг кожуха расходной рубки 603, чем это было бы при отсутствии такого расширения. Область увеличенного диаметра компенсирует возрастание сопротивления потоку, создаваемое кожухом 603. Это позволяет обеспечить ламинарный поток внутри трубопровода 601 вокруг участков расходной трубки, где поток материала отклоняется вокруг кожуха расходной трубки 603.

На фиг. 7 изображена расходная трубка 704, имеющая на левом конце отверстие в виде воронки. Эта расходная трубка может быть установлена в трубопроводе, таком как трубопровод 101 фиг. 1. Задачей воронкообразного конца 701 является увеличение объема потока материала и, следовательно, скорости потока через расходную трубку 704, когда она помещена в трубопровод значительного диаметра, такой как трубопровод 101 или 601. Штриховыми линиями справа от секции с воронкой 701 показан кожух, аналогичный кожуху 603 фиг. 6. Если это необходимо, расходная трубка 704 может быть установлена внутри трубопровода, такого как 601, имеющего центральный участок увеличенного диаметра для поддержания ламинарного потока материала вокруг сторон расходной трубки 704. Увеличенная скорость потока, обеспечиваемая при помощи воронки 701, увеличивает чувствительность расходной трубки 704 к силам Кориолиса.

Несмотря на то что был описан предпочтительный вид осуществления изобретения, следует понимать, что изобретение не ограничивается только этим видом его реализации и что в него могут быть внесены модификации и изменения, не выходящие за рамки приведенной далее формулы изобретения и соответствующие духу его изобретательской концепции. Так, например, могут быть использованы датчики 112, 113 любого подходящего типа, в том числе оптические датчики, датчики положения, скорости или ускорения. Может быть использован возбудитель 121 любого подходящего электромагнитного типа.

Изобретения относятся к расходомерам на эффекте Кориолиса и могут быть использованы для измерения расхода в трубопроводах большого диаметра. Информацию о массовом расходе материала, протекающего через весь трубопровод, получают на основании информации о расходе материала через расположенную внутри трубопровода прямую трубку, которой с помощью возбудителя сообщают колебания в направлении, поперечном по отношению к ее продольной оси, на резонансной частоте трубки и материала внутри нее. В одном из частных случаев выполнения для измерения расхода высоковязких материалов трубка закрыта кожухом, внутри которого с помощью средств контроля давления поддерживается давление, равное давлению материала в трубопроводе. Между возбудителем и концами трубки закреплены датчики для измерения ее изгиба в поперечном направлении, вызванного силами Кориолиса. Изобретение обеспечивает повышение чувствительности за счет использования расходной трубки, площадь поперечного сечения которой по крайней мере на порядок меньше площади поперечного сечения трубопровода, что позволяет выполнять трубку из менее жесткого материала. 2 с. и 14 з.п.ф-лы, 8 ил.

| US 4831885 А, 23.05.1989 | |||

| 1972 |

|

SU415129A1 | |

| Вибрационный расходомер | 1983 |

|

SU1185088A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

Авторы

Даты

2000-03-10—Публикация

1994-01-18—Подача