Изобретение относится к оксихлоридной технологии выщелачивания благородных металлов из руд, содержащих мышьяк и ртуть, на месте их залегания. Заявляемое техническое решение может быть использовано в геотехнологии при кучном и подземном выщелачивании золота и серебра из минерального сырья, а также в гидрометаллургии при извлечении благородных металлов из руд и концентратов.

Известен ряд способов извлечения благородных металлов из руд и концентратов с использованием в качестве растворителей и комплексообразователей растворов цианидов, тиомочевины, тиосульфатов, роданидов, солей галогенов в присутствии сильных окислителей в кислой или щелочной средах. Каждый способ характеризуется своими особенностями и может быть использован при соблюдении ряда условий, что предопределяет многообразие предложенных и применяемых способов извлечения благородных металлов из руд и концентратов (международные заявки NN 85/00384, 84/00563, а.с. ЧССР N 241214).

Известен гидрометаллургический способ выщелачивания золота и серебра в щелочной среде (pH 8-13) раствором, содержащим 12% хлорида и 1% гипохлорита натрия. После цементации золота и серебра цинком гипохлорит регенерируют электролизом и раствор возвращают на выщелачивание (патент США N 4342592, 1982).

Известен гидрометаллургический способ извлечения благородных металлов из руд хлоридно-гипохлоритным раствором. Рекомендуемый состав раствора содержит 3% хлористого натрия и 0,3% гипохлорита натрия. Извлечение металлов из раствора проводят посредством электроосаждения на катоде или другими способами. Раствор после добавления гипохлорита вновь используют для выщелачивания (патент США N 5169503, 1992).

Известен способ выщелачивания серебра на месте залегания руды, при котором в рудное тело подают хлорированный водный рассол (хлорированный раствор поваренной соли высокой концентрации), имеющий ОВП не менее 500 мВ. Добыча серебра осуществляется способом растворения (патент США N 3647261).

Эти предлагаемые способы имеют общий недостаток: дополнительное использование в качестве катионов и комплексообразователей повышенных концентраций фосфатов, хроматов, гидроксидов, солей аммония, хлоридов щелочных и щелочноземельных металлов или их смесей, что не позволяет использовать их при подземном выщелачивании без принятия мер по ограничению растекания выщелачивающих растворов для предупреждения засоления подземных вод, особенно в случае залегания руды в водоносном горизонте, используемом для питьевого водоснабжения. Кроме того, наличие повышенной концентрации хлоридов препятствует природному самоочищению растворов при их разбавлении по окончании отработки из-за присутствия в растворе легкоподвижных ионов хлора. Применение же специальных методов очистки загрязненных подземных вод от ионов фосфора, хрома, аммония и хлора удорожает себестоимость добычи благородных металлов, а в ряде случаев делает ее нерентабельной.

Наиболее близким к заявляемому способу по технической сущности является "Экологически чистый способ подземного выщелачивания благородных металлов, преимущественно золота и серебра, из руд на месте их залегания" (патент РФ N 2074958, МКИ6 E 21 В 43/28 оп. 1997 г.).

Согласно данному способу выщелачивание благородных металлов, преимущественно золота и серебра, ведут в две стадии. Выщелачивание осуществляют путем подачи растворов реагентов в отрабатываемые блоки рудного тела через систему закачных скважин и откачки продуктивных растворов через систему откачных скважин с подачей на первой стадии раствора хлора для выщелачивания золота, а на второй стадии с подачей серусодержащих реагентов для выщелачивания серебра. Переработку продуктивных растворов осуществляют сорбцией, цементацией или электролизом. Подземные воды, вовлеченные в процесс выщелачивания, рекультивируют.

Недостатком данного способа является недостаточно высокое извлечение золота и серебра при повышенных значениях pH из руд, особенно содержащих глинистые материалы (каолинит, монтмориллонит, галлуазит), обладающих слоистой кристаллической структурой. Особенностью таких минералов является их способность разбухать и распадаться на мельчайшие частицы, особенно в присутствии щелочных растворов, что, в свою очередь, приводит к уменьшению скорости фильтрации выщелачивающих растворов, а в ряде случаев - к прекращению процесса фильтрации. При наличии зон повышенной водопроводимости при значениях pH растворов более 3,0 становится практически невозможным использование относительно безопасных неорганических кольматантов, например сульфата трехвалентного железа, для уменьшения водопроводимости этих зон вследствие гидролиза солей железа и кольматации прифильтровой зоны закачных скважин.

Другим недостатком данного способа является его высокая хлороемкость, что связано с нейтрализацией активного хлора при последующем выщелачивании серебра.

Кроме того, введение дополнительных восстановителей для снижения содержания активного хлора в продуктивных растворах и отработанном эрлифтном воздухе увеличивает затраты на добычу металлов и при неизбежных колебаниях процесса выщелачивания может явиться источником дополнительного загрязнения окружающей среды. Кроме того, по данному способу невозможна утилизация выделяющегося в процессе выщелачивания хлора и удаления из растворов мышьяка, ртути и других тяжелых металлов, являющихся спутниками извлекаемых благородных металлов.

Следует отметить, что термодинамическая основа использования щелочной среды при растворении золота также является недостатком данного способа. Так как термодинамический потенциал окисления элементного золота до состояния Au (III) соответствует, по данным Д. Латимера и И.Каковского, 1,50 - 1,41 В (здесь и далее по отношению к нормальному водородному электроду), при использовании слабокислых или кислых растворов хлора создается среда, характеризуемая окислительной способностью на уровне 1,36 - 1,40 В, а в щелочной среде ОВП значительно ниже - 0,9 В. Поэтому применение кислых растворов хлора обеспечивает и больший кинетический эффект - скорость протекания процесса растворения золота в кислой среде превосходит таковую в щелочной среде.

Задачей, на решение которой направлено изобретение, является повышение эффективности подземного выщелачивания за счет увеличения извлечения благородных металлов (золота и серебра) при условии обеспечения экологической безопасности процесса.

Для достижения поставленной задачи в способе переработки минерального сырья, содержащего золото и серебро, из руд на месте их залегания, включающем постадийное выщелачивание, которое осуществляют путем подачи растворов реагентов в отрабатываемые блоки рудного тела через систему закачных скважин и откачки продуктивных растворов через систему откачных скважин, с подачей на первой стадии раствора хлора для выщелачивания золота, а на второй стадии с подачей серусодержащих реагентов для выщелачивания серебра, переработку продуктивных растворов сорбцией и цементацией, рекультивацию подземных вод, вовлеченных в процесс выщелачивания, согласно изобретению выщелачивание золота ведут, подавая раствор хлора так, чтобы значение pH продуктивного раствора поддерживалось ниже 3, перед переработкой продуктивного раствора из него удаляют избыток хлора до минимальных значений, позволяющих удерживать золото в растворе, при этом поглощение избытка хлора ведут очищаемыми от ртути маточниками сорбции, причем перед выщелачиванием серебра откачивают хлор-железосодержащие растворы на следующий подготовленный к отработке блок, при этом на каждой стадии выщелачивания осуществляют контроль процесса через наблюдательные скважины.

При переработке мышьяковистых руд перед выщелачиванием золота в отрабатываемый блок подают кислый хлорированный раствор солей железа трехвалентного для предотвращения выщелачивания мышьяка из руды и растекания растворов за пределы отрабатываемого блока.

При мольном соотношении карбонатов и сульфидов в руде менее 8 выщелачивание начинают с закачки в отрабатываемый блок хлорированного раствора соли железа трехвалентного с величиной pH, исключающей кольматацию профильтровой зоны закачных скважин.

При фиксации в наблюдательных скважинах резкого увеличения окислительно-восстановительного потенциала и снижения величины pH выщелачивающих растворов концентрацию хлора в закачных растворах снижают, причем для достижения оптимальных значений pH и редокспотенциала в продуктивных растворах используют зависимость параметров закачиваемого раствора от количества ранее поданного выщелачивающего реагента, концентрации и времени его появления в наблюдательной скважине.

Извлечение ртути из маточников сорбции проводят с использованием железо- и/или железоуглеродсодержащих отходов металлургических производств.

При рекультивации вод, вовлеченных в процесс выщелачивания, нейтрализуют остатки серусодержащих реагентов путем подачи в отрабатываемый блок воздуха и раствора гидроксида кальция.

Предлагаемый способ осуществляет следующим образом. Рудное тело, подлежащее отработке, вскрывают системой откачных, закачных и наблюдательных скважин, в процессе бурения и сооружения которых уточняют вещественный состав и наличие зон повышенной водопроводимости, и начинают подачу кислых хлорированных растворов в присутствии сульфата окисного железа. Введение кислоты в отрабатываемый блок вызвано необходимостью предотвращения выпадения гидратов железа и кольматации прифильтровой зоны закачных скважин, а также для создания оптимальных значений величины pH продуктивных растворов. При этом закачные скважины располагают так, чтобы площадь растекания выщелачивающих растворов при отработке не выходила за границу отрабатываемого блока. В способе используют неокисляющуюся кислоту для сокращения непродуктивного расхода, используемого при выщелачивании окислителя. В качестве такой кислоты используют соляную кислоту с концентрацией 1-5 г/л.

Для предотвращения перехода в раствор мышьяка при выщелачивании благородных металлов из мышьяковистых руд в выщелачивающий раствор вводят соли трехвалентного железа, которые способствуют выпадению мышьяка в осадок и очищению от него продуктивных растворов.

При соотношении содержаний в растворе Fe3+ : As5+ более 40 происходит практически полная очистка продуктивных растворов от мышьяка.

Концентрацию и количество Fe3+, вводимое в рудное тело для предупреждения растворения мышьяка, а также для создания противофильтрационных завес по периметру отрабатываемого блока и кольматирования пропластков, обладающих повышенной проницаемостью, устанавливают экспериментально для руд каждой залежи. В случае генерирования в растворах достаточного количества Fe3+ и отсутствия необходимости создания противофильтрационных завес и кольматации проницаемых пропластков подачу его в выщелачивающие растворы не проводят.

Первоначально закисление отрабатываемого блока ведут в "пассивном" режиме за счет растекания подаваемых в закачные скважины кислых хлорированных сульфатных растворов окисного железа в течение времени, необходимого для заполнения кольматируемой зоны, при этом преимущественно создают противофильтрационный барьер по внешнему контуру блока. По окончании подачи расчетного количества этих растворов в скважины их выдерживают в контакте с рудой заданное время. Время контакта определяется свойствами руды и устанавливается экспериментально для руд каждой залежи.

По мере выдерживания растворов в рудном теле протекают процессы их нейтрализации, гидратообразования в интервале значений pH 3,0 - 4,5 вследствие гидролиза солей железа и взаимодействия продуктов реакции с породообразующими минералами, сопровождающиеся выделением осадков и кольматацией рудного тела.

После этого включают в работу откачные скважины. Получаемые при откачке непродуктивные растворы подкисляют соляной кислотой, хлорируют и подают в закачные скважины. В случае отсутствия зон повышенной водопроводимости растекание выщелачивающих растворов за пределы отрабатываемого блока в безрудную зону предупреждают путем поддержания баланса растворов между их откачкой и закачкой. В этом случае в рудное тело вводят такое количество сернокислого окисного железа, которого хватает для осаждения выщелачиваемого из руды мышьяка.

При мольном соотношении карбонатов и сульфидов в руде менее 8 в закачные скважины подают хлорированный раствор Fe3+, имеющий значение pH, исключающее его гидратообразование в прифильтровой зоне скважин.

Необходимо также отметить, что при закислении и отработке рудного тела, имеющего повышенную водопроводимость, ряды скважин располагают вкрест этого направления, а сульфат окисного железа подают в закачные скважины, расположенные в зоне повышенной водопроводности. Это позволяет предотвратить растекание закисляющих, а затем и выщелачивающих растворов за пределы отрабатываемого блока в безрудную зону, что способствует более равномерной проработке рудного тела и повышает коэффициент извлечения благородных металлов.

После подачи в рудное тело заданного количества кислого хлорированного раствора солей железа трехвалентного и создания противофильтрационного барьера приступают ко второй стадии выщелачивания. В качестве окислителя применяют хлор по ГОСТ P 50234-92 с объемной долей хлора 99,8%. Хлорированный раствор направляют в закачные скважины. Концентрацию активного хлора поддерживают в интервале 0,5 - 10 г/л, а величину Eh окислительно-восстановительного потенциала (ОВП) - в интервале 1200 - 1260 мВ. Повышение концентрации активного хлора выше 10 г/л нецелесообразно, так как максимальная растворимость хлора составляет 9,97 г/л при температуре подземной воды 10oC, а при снижении температуры ниже 9,6oC выпадают кристаллогидраты хлора, что делает невозможным подачу хлорсодержащих растворов в рудное тело вследствие прекращения их фильтрации, снижение же концентрации активного хлора ниже 0,5 г/л резко увеличивает время отработки блока.

Появление фронта хлорированных растворов в наблюдательных скважинах сопровождается резким падением величины pH и увеличением ОВП движущихся растворов. В этой связи для достижения оптимальных параметров продуктивного раствора (pH 3,0 - 2,0 и Eh 900 - 1000 мВ) рассчитывают новую концентрацию активного хлора и кислоты (при необходимости), подаваемых в закачные скважины, в зависимости от ранее поданного количества на выщелачивание, концентрации и времени их появления в наблюдательных скважинах, при этом остаточная концентрация активного хлора в продуктивных растворах должна быть в интервале 30 - 40 мг/л. Это содержание является минимальным и достаточным для удержания золота в растворе. Ведение процесса выщелачивания при pH откачного раствора меньше 3 предотвращает преждевременный распад хлорноватистой кислоты до хлор-иона в выщелачивающих растворах, способствует глубокой проработке рудного тела и, как следствие, повышает степень извлечения золота, сокращает время отработки и удельный расход хлора на выщелачивание. При pH откачного раствора больше 3 выщелачивание сопровождается неконтролируемым балластным образованием хлор-ионов, что снижает концентрацию активного хлора в выщелачивающих растворах, увеличивает его расход и время отработки руды.

Для предотвращения безвозвратных потерь хлора и загрязнения воздушного бассейна перед переработкой продуктивных растворов удаляют из них избыток активного хлора с использованием одного из физических методов воздействия: нагревания, вакуумирования, продувки воздухом или наложения ультразвуковых колебаний. Выделяющийся при этом хлор направляют на поглощение в абсорбер, заполненный полиэтиленовой стружкой и орошаемый маточными растворами сорбционного передела. Полученные растворы используют для приготовления выщелачивающих растворов, а очищенный воздух выбрасывают в атмосферу.

Маточные растворы сорбционного передела перед подачей их в абсорбер подвергают обработке с целью удаления из них ртути. Это достигается путем контакта их с железо- и/или железоуглеродсодержащими отходами металлургических производств. При значениях Ж : Т = 100 : 5 - 15 и соответствующем времени контакта удается снизить содержание ртути до 0,01 - 0,05 мг/л. В качестве материала, содержащего железо, используют железную стружку, опилки, порошок, скрап. Выделившуюся элементную ртуть собирают и утилизируют. Образующийся при очистке от ртути избыток двухвалентного железа используют для поглощения хлора в абсорбере. Таким образом, очистка маточников сорбции от ртути позволяет существенно снизить содержание ртути в производственных растворах выщелачивания, упрощает и облегчает сбор выделяющейся элементной ртути и улучшает экологическую обстановку на месте переработки минерального сырья.

Использование других цементаторов ртути, например цинка, алюминия и прочих, нецелесообразно из-за их дороговизны, отсутствия простых и дешевых способов их извлечения, а также из-за невозможности их использования для поглощения хлора в абсорбере.

На последней стадии выщелачивания осуществляют дезактивацию подземных вод с одновременным доизвлечением серебра.

Предварительно, с целью сокращения затрат на реагенты и уменьшения площади растекания производственных растворов за пределы отрабатываемого блока, при выщелачивании руды на новых блоках откачивают находящиеся в рудном теле производственные растворы отрабатываемого блока, содержащие остаточный активный хлор и окисное железо, и после дополнительного хлорирования подают их в откачные скважины нового блока, при этом откачку непродуктивных растворов нового блока не производят, а в закачные скважины отрабатываемого блока выщелачивающие растворы не подают.

При появлении в закачных скважинах нового блока следов серебра и/или значений величины pH 5,0 - 6,0 и редокс-потенциала = 400 - 500 мВ переброску растворов прекращают и в закачные скважины отрабатываемого блока вводят серусодержащие реагенты, способные растворить серебро и являющиеся дезактиваторами активного хлора. В качестве такого реагента используют растворы тиосульфата натрия, концентрацию которого поддерживают в интервале 1 - 5 г/л. Взаимодействуя с рудой, тиосульфат выщелачивает серебро, одновременно реагирует с остатками окислителя, дезактивируя его.

Из получаемого тиосульфатного раствора серебро извлекают известными способами: сорбцией, цементацией или другими. Полнота извлечения серебра из руды составляет 91%.

Для погашения кислотности, разрушения тиосульфатов и снижения общей минерализации по окончании выщелачивания чередуют подачу в рудное тело воздуха под давлением и гидроксида кальция. В результате нейтрализации и образования осадков минерализация вод, вовлеченных в процесс выщелачивания, снижается и не превышает 1,7 - 2,5 г/л, величина pH стабилизируется на уровне 6,8 - 7,5.

Скорость движения подземных вод через отработанный блок из-за частичной кольматации порового пространства после нейтрализации снижается ниже естественной, что при последующем разбавлении вмещающими водами позволяет использовать их для хозяйственной деятельности.

Предлагаемый способ был опробован в лабораторных условиях и в полевых условиях на месторождении Гагарское (г. Заречный, Свердловской обл.).

Пример

На промышленном золоторудном месторождении была разбурена опытная ячейка скважин по схеме "конверт", включающая одну откачную скважину в центре, 4 закачные - по углам и наблюдательную скважину, расположенную в створе откачной и закачной скважинами на равном расстоянии между ними. Расстояние между откачной и закачной скважинами - 10 м.

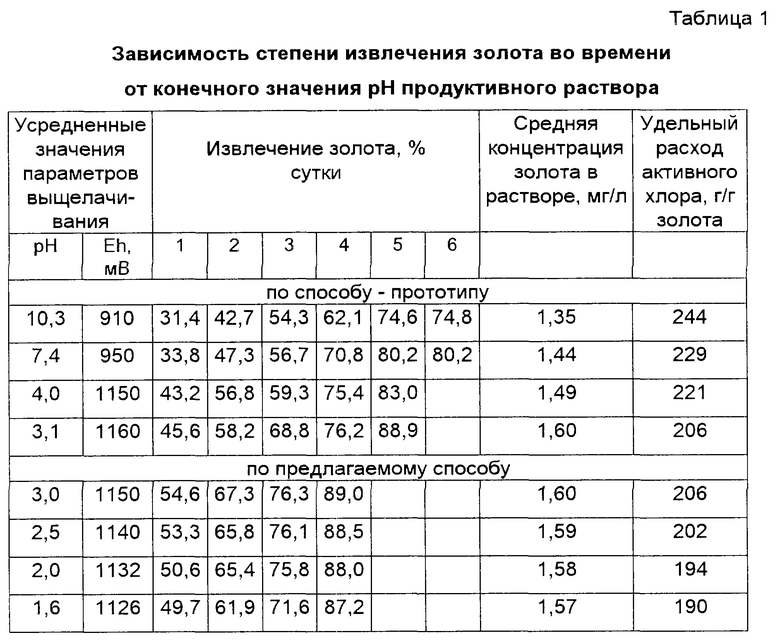

Для выщелачивания золота на первой стадии использовали растворы, содержащие 1 г/л активного хлора. Контроль и корректировку процесса выщелачивания осуществляли по результатам анализа проб, отбираемых из наблюдательной скважины. Оптимальный вариант значений pH продуктивного раствора был найден при выщелачивании керна в лабораторных условиях и приводится в таблице 1.

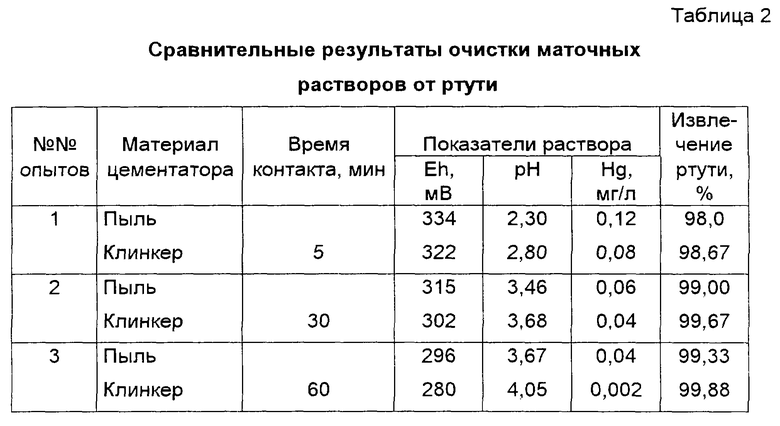

Перед переработкой продуктивного раствора, полученного на опытной ячейке, из него удаляли избыток хлора до минимальных значений, позволяющих удерживать золото в растворе, после чего методами сорбции или цементации извлекали золото. Поглощение избытка хлора вели очищаемыми от ртути маточниками сорбции, очистку которых проводили с использованием пылей доменного производства и/или клинкера цинкового производства, содержащих,%: железо 42 и 35, углерод 16 и 20 соответственно при Ж : Т = 100 : 10.

Результаты определений степени извлечения ртути из маточных растворов, содержащих, например, Hg = 6 мг/л и величинах Eh и pH 560 мВ 2,30 соответственно приведены в таблице 2.

Как видно из таблицы 2, предложенные отходы металлургического производства являются достаточно эффективными и недефицитными.

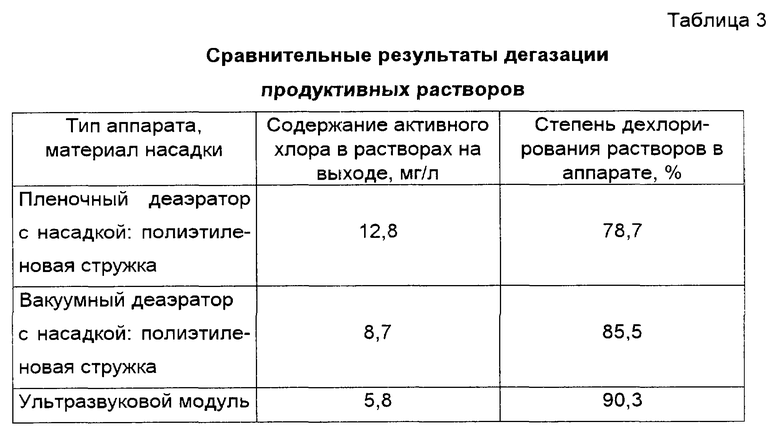

Удаление избытка хлора из продуктивных растворов перед переработкой осуществляли с применением известных физических методов воздействия в следующих устройствах дегазации:

- противоточном пленочном деаэраторе с насадкой из полиэтиленовой стружки;

- вакуумном - с насадкой из полиэтиленовой стружки, разрежение в котором создавали с использованием вакуум-насоса или водоструйного эжектора;

- ультразвуковом модуле интенсивного контактирования, использующем звуковые колебания высокой частоты.

Результаты определения концентрации остаточного хлора в продуктивном растворе при его исходном содержании 60 мг/л приведены в таблице 3.

Как видно из таблицы 3, степень дехлорирования растворов в предложенных устройствах достаточно высока, при этом величину ОВП в растворах на выходе из аппаратов поддерживали в интервале значений, достаточном для удержания золота в растворе.

Поглощение избыточного хлора, выделяемого из продуктивных растворов, осуществляли в противоточном абсорбере насадочного типа, заполненного полиэтиленовой стружкой и орошаемого очищаемыми от ртути маточными растворами сорбции, содержащими ионы Fe (II).

Абсорбер имеет дополнительный насадок, в котором происходит доочистка воздуха от хлора. Степень утилизации хлора и полнота очистки исходного хлор-газа при содержании хлора в очищаемом газе 2 г/л показана в таблице 4.

Как видно из таблицы 4, налицо достаточно высокая эффективность и экологичность предлагаемого решения, позволяющая решить вопросы охраны воздушного бассейна и возврата хлора на приготовление выщелачивающего раствора.

На второй стадии выщелачивания осуществляли извлечение серебра.

Предварительно перед этой операцией откачивали хлоржелезосодержащие растворы на следующий подготовленный к выщелачиванию золота блок.

Для выщелачивания серебра использовали раствор, содержащий 2 г/л тиосульфата натрия.

Результаты извлечения серебра приведены в таблице 5.

Как видно из таблицы 5, выщелачивание по предлагаемому способу предпочтительнее и позволяет снизить удельный расход реагента почти в 2 раза и, таким образом, уменьшить общую минерализацию подземных вод.

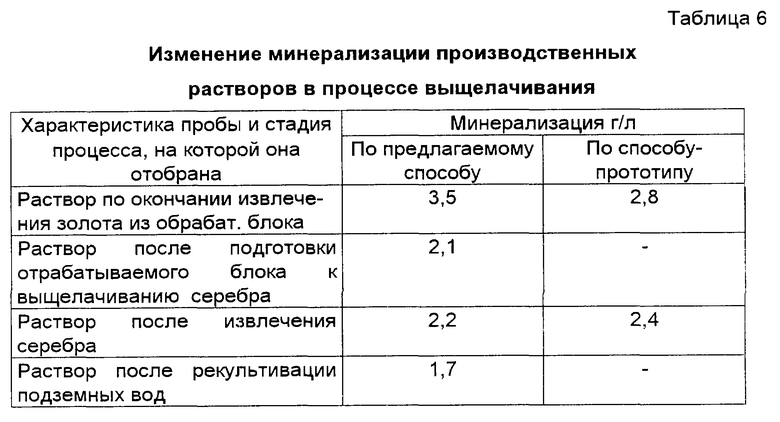

По окончании выщелачивания производили рекультивацию подземных вод, вовлеченных в процесс добычи золота и серебра. Рекультивацию осуществляли, используя гидроксид кальция из расчета 2 г/л, и аэрированием растворов до значения pH подземных вод рудного тела.

Результаты рекультивации приведены в таблице 6.

Из таблицы 6 видно, что откачка производственных растворов на новый блок перед выщелачиванием серебра почти вдвое снижает солесодержание оставшихся растворов, а проведение нейтрализации в конце способа с использованием гидроксида кальция и аэрирования на стадии рекультивации сопровождается образованием труднорастворимых сульфоксигидратов железа, что улучшает качество подземных вод.

Способ характеризуется высокой степенью извлечения золота и серебра при условии обеспечения экологической безопасности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД НА МЕСТЕ ЗАЛЕГАНИЯ МЕТОДОМ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ | 2001 |

|

RU2185507C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД НА МЕСТЕ ИХ ЗАЛЕГАНИЯ | 2003 |

|

RU2246002C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО ЗОЛОТА И СЕРЕБРА, ИЗ РУД НА МЕСТЕ ИХ ЗАЛЕГАНИЯ | 1994 |

|

RU2074958C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 1998 |

|

RU2137855C1 |

| СПОСОБ СКВАЖИННОГО ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ РУД, РОССЫПЕЙ И ТЕХНОГЕННЫХ МИНЕРАЛЬНЫХ ОБРАЗОВАНИЙ | 2009 |

|

RU2423607C2 |

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ | 1996 |

|

RU2098619C1 |

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ ОКИСЛЕННЫХ НИКЕЛЬ-КОБАЛЬТОВЫХ РУД | 2012 |

|

RU2516423C2 |

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 1996 |

|

RU2095444C1 |

| СПОСОБ СКВАЖИННОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ ГЛУБОКОЗАЛЕГАЮЩИХ РОССЫПЕЙ И ТЕХНОГЕННЫХ МИНЕРАЛЬНЫХ ОБРАЗОВАНИЙ | 2012 |

|

RU2504648C1 |

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 2007 |

|

RU2353763C1 |

Изобретение относится к оксихлоридной технологии выщелачивания благородных металлов из руд, содержащих мышьяк и ртуть, на месте их залегания и может быть использовано в геотехнологии при кучном и подземном выщелачивании, а также в гидрометаллургии при извлечении золота и серебра из руд и концентратов. Способ включает подачу растворов реагентов в отрабатываемые блоки рудного тела через систему закачных скважин и откачку продуктивных растворов через систему откачных скважин. Выщелачивание золота и серебра ведут постадийно. На первой стадии в отрабатываемый блок рудного тела подают кислый хлорированный раствор солей железа трехвалентного для предотвращения выщелачивания мышьяка из руды, а также для предотвращения растекания растворов за пределы отрабатываемого блока. На второй стадии выщелачивание ведут, подавая раствор хлора так, чтобы значение рН продуктивного раствора поддерживалось ниже 3. Из продуктивного раствора, полученного на первой стадии, перед его переработкой удаляют избыток хлора до минимальных значений, позволяющих удерживать золото в растворе. Поглощение выделяемого хлора осуществляют очищаемыми от ртути маточниками сорбции. На последней стадии откачивают хлор-железосодержащие растворы на следующий подготовленный к отработке блок, затем выщелачивают серебро серусодержащими реагентами в отрабатываемом блоке. Далее перерабатывают продуктивные растворы путем сорбции и цементации и рекультивируют подземные воды, вовлеченные в процесс выщелачивания. На каждой стадии выщелачивания осуществляют контроль процесса через наблюдательные скважины. Технический результат - повышение эффективности подземного выщелачивания за счет увеличения извлечения благородных металлов при условии обеспечения экологической безопасности процесса. 5 з.п. ф-лы, 6 табл.

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО ЗОЛОТА И СЕРЕБРА, ИЗ РУД НА МЕСТЕ ИХ ЗАЛЕГАНИЯ | 1994 |

|

RU2074958C1 |

| RU 95102532 A1, 20.12.1996 | |||

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1993 |

|

RU2049228C1 |

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ | 1991 |

|

RU2065953C1 |

| СОСТАВ И СПОСОБ ДЛЯ ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА | 1991 |

|

RU2093672C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И ВОДНЫЙ РАСТВОР ДЛЯ ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА | 1991 |

|

RU2094605C1 |

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 1996 |

|

RU2095444C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ | 1996 |

|

RU2098619C1 |

| DE 2907084 A1, 30.08.1979 | |||

| US 3647261 A, 07.03.1972 | |||

| УСТРОЙСТВО РАЗГРУЗКИ ПОДШИПНИКОВ В ЭНЕРГЕТИЧЕСКИХ МАШИНАХ | 2010 |

|

RU2423628C1 |

Авторы

Даты

2000-03-20—Публикация

1999-05-11—Подача