Изобретение относится к области теплоэнергетики и может быть использовано для получения электроэнергии с помощью теплоты внешнего теплоносителя, а также теплоты, аккумулированной в газообразном химическом и органическом топливе.

Уровень техники характеризуется тем, что известны системы преобразования низкопотенциального тепла, содержащие контур циркуляции рабочего тела с последовательно установленными теплообменником или вводом продуктов сгорания топлива в рабочее тело для восстановления его теплоты, компрессором для его сжатия и расширительным устройством для превращения теплоты рабочего тела, протекающего с расширением и понижением температуры последнего (1) и с применением дополнительного контура использования вторичного тепла (2).

Недостатком известных систем является то, что они исключают преобразование скрытой теплоты внешнего теплоносителя, переходящей в рабочее тело основного контура, несут крупные потери его явной теплоты после расширения рабочего тела, что снижает эффективность преобразования теплоты в целом и ограничивает величину получаемой мощности и, кроме того, они исключают применение для восстановления теплоты рабочего тела низкопотенциальных теплоносителей.

Технической задачей изобретения является создание устройства преобразования низкопотенциального тепла и создание при этом универсальной системы для получения электроэнергии, позволяющей эффективно использовать теплоту не только любых низкопотенциальных источников тепла (в частности воздуха различного происхождения, газов вытяжной вентиляции, тепловых отходов парогенераторов, газовых турбин и холодильников, теплоты геотермальных источников и т. п. ), но и газов сгорания такого химического топлива, как водород, газов сгорания органического топлива, за счет эффективного преобразования не только явной, но и скрытой теплоты в механическую работу, что для современных тепловых двигателей из-за их высокой температуры рабочего тела, препятствующей его полному увлажнению, недостижимо. При этом решается задача повышения мощности, а также эффективного и наиболее полного преобразования соответствующей работы в электроэнергию с одновременной оптимизацией параметров процессов преобразования, а также с расширением арсенала соответствующих систем.

Существо технического решения, положенного в основу изобретения, в отличие от аналогов заключается в следующем: теплоту внешнего теплоносителя вводят в рабочее тело для восстановления его теплосодержания до поступления последнего в компрессор, а не после него, что дает возможность применения для этой цели низкотемпературных теплоносителей, а также исключает поглощение холодильником при замкнутом цикле рабочего тела его тепловых отходов после расширения при сохранении оптимальных условий на входе рабочего тела в компрессор. Вместо применения холодильника и для повышения эффективности преобразования в изобретении понижают температуру рабочего тела на входе его в расширительное устройство. Для чего до компрессора рабочее тело насыщают влагой, испаряя ее в среде последнего за счет явной теплоты внешнего теплоносителя при сохранении теплосодержания рабочего тела без изменения, так как эта явная теплота переходит без потерь в скрытую теплоту рабочего тела, а давление его поддерживается компрессором.

При расширении рабочего тела с переходом его явной теплоты в механическую энергию понижается его температура, увлажнение выходит за пределы насыщения, пары увлажнителя конденсируются, их скрытая теплота переходит в явную, а последняя, поддерживая давление в расширительном устройстве, преобразуется в дополнительную механическую работу при понижении температуры рабочего тела на входе его в компрессор ta до выхода из расширительного устройства tx с преобразованием теплоты, соответствующей их разности, в механическую работу. Кроме того, процесс преобразования теплоты сжигания водорода и газов углеводородного топлива сопровождается попутным получением кислорода и азота.

Сущность изобретения заключается в том, что система преобразования низкопотенциального тепла, содержащая контур циркуляции рабочего тела с последовательно установленными теплообменником для восстановления теплоты рабочего тела, компрессором для его сжатия и расширительным устройством для превращения теплоты рабочего тела, протекающего с расширением и понижением температуры последнего, для решения поставленной задачи снабжена трубопроводов с встроенной в него запорно-регулирующей арматурой для подачи жидкого увлажнителя, имеющего температуру кипения выше максимальной температуры окружающей среды, и распылителем для введения распыленного увлажнителя в рабочее тело, в качестве которого используют газ с температурой кипения ниже температуры плавления увлажнителя, а также электрогенератором, причем распылитель размещен в упомянутом контуре после теплообменника на входе в осевой компрессор с возможностью насыщения нагретого рабочего тела парами увлажнителя в процессе сжатия в компрессоре, а расширительное устройство выполнено в виде осевой газовой турбины для одновременного превращения явной и скрытой теплоты в полезную работу как за счет расширения рабочего тела, так и за счет конденсации паров увлажнителя, при этом турбина и компрессор выполнены с отверстиями в корпусе для отвода конденсата и избытка увлажнителя, соответственно, лопатки турбины и компрессора установлены диаметрально противоположно, число лопаток турбины выполнено по меньшей мере равным числу лопаток компрессора, а ротор турбины кинематически соединен с роторами компрессора и электрогенератора для компенсации потерь преобразования и внешнего потребления энергии, соответственно, кроме того, система снабжена камерой сгорания газообразного топлива, установленной с возможностью введения продуктов сгорания в рабочее тело для по меньшей мере частичного восстановления теплоты последнего.

Кроме того, турбина и компрессор выполнены с общим корпусом, а их роторы соединены общим валом, турбина выполнена в виде осевого компрессора обратного типа, например с числом рядов лопаток, на 1-3 большим числа рядов лопаток компрессора, система снабжена конденсатным насосом для подачи увлажнителя, поступающего из соответствующих отверстий корпусов турбины и компрессора, в трубопровод подачи увлажнителя, электрогенератор выполнен обратимым с возможностью работы как в генераторном, так и в двигательном режиме, система снабжена разгонным электрическим или тепловым двигателем, вал которого кинематически соединен с роторами компрессора и турбины.

Сведения, подтверждающие возможность осуществления изобретения.

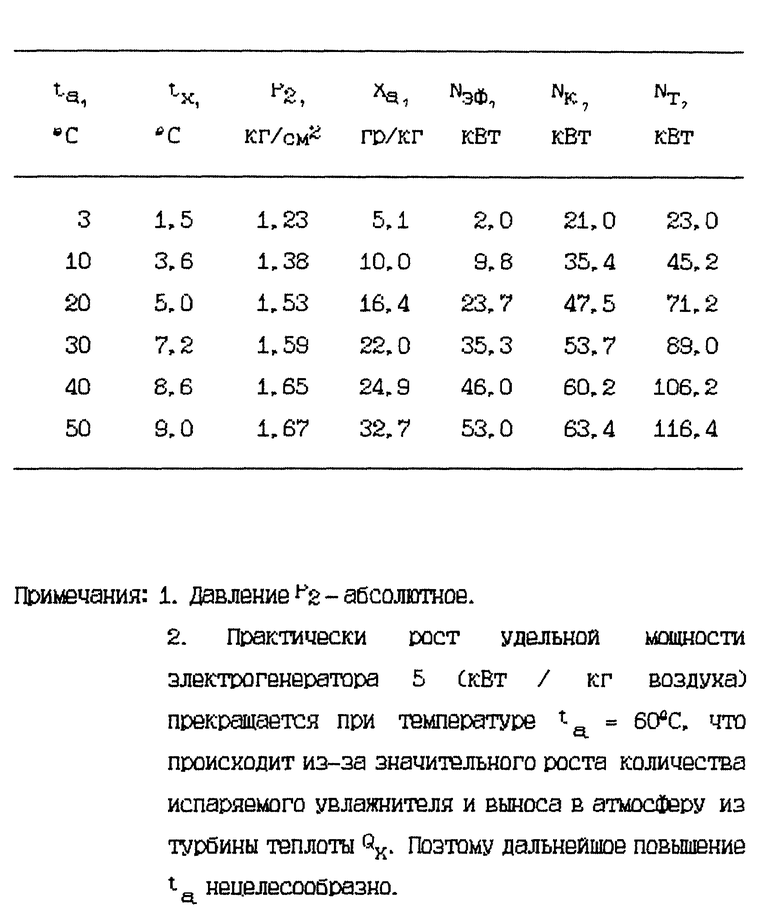

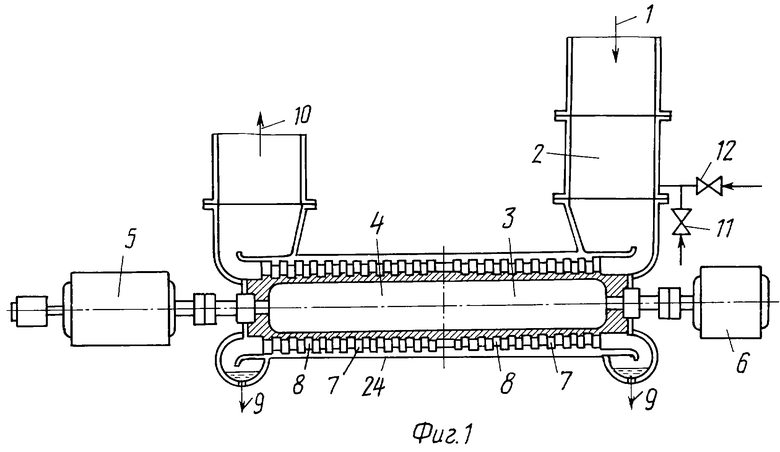

На фиг. 1 изображена конструктивная схема узла, включающего турбину и компрессор; на фиг. 2 - принципиальная схема заявленной системы.

Система преобразования низкопотенциального тепла содержит контур циркуляции рабочего тела с последовательно установленными теплообменником 15 для восстановления теплоты рабочего тела, компрессором 3 для его сжатия, трубопроводом (не обозначен) с встроенной в него запорно-регулирующей арматурой, например, вентилем 11 и/или 12 для подачи жидкого увлажнителя и распылителем 2 для введения распыленного увлажнителя в рабочее тело, а также электрогенератором 5, причем распылитель 2 размещен в упомянутом контуре после теплообменника 15 на входе в осевой компрессор 3 с возможностью насыщения нагретого рабочего тела парами увлажнителя в процессе сжатия в компрессоре 3, а расширительное устройство выполнено в виде осевой газовой турбины 4 для одновременного превращения явной и скрытой теплоты в полезную работу, при этом турбина 4 и компрессор 3 выполнены с отверстиями 9 в корпусе 24 для отвода конденсата и избытка увлажнителя, соответственно, лопатки 7, 8 турбины и компрессора 3 установлены на рабочих дисках диаметрально противоположно, число лопаток 7, 8 турбины 4 выполнено по меньшей мере равным числу лопаток 7, 8 компрессора 3, а ротор турбины 4 кинематически соединен с роторами компрессора 3 и электрогенератора 5 для компенсации потерь преобразования и внешнего потребления энергии, соответственно, кроме того, система снабжена камерой 18 сгорания газообразного топлива, установленной с возможностью введения продуктов сгорания в рабочее тело.

Лопатки 7 турбины 4 и компрессора 3 являются неподвижными (направляющий аппарат), а лопатки 8 установлены на вращающихся роторах (не обозначены).

Кроме того, турбина 4 и компрессор 3 выполнены с общим корпусом 24, а их роторы соединены общим цилиндрическим валом (не обозначен), турбина 4 выполнена в виде осевого компрессора обратного типа, причем турбина 4 и компрессор 3 могут быть выполнены идентичными по конструкции или турбина 4 может быть выполнена с числом рядов лопаток 7, 8, на 1-3 большим числа рядов лопаток 7, 8 компрессора 3.

Система снабжена конденсатным насосом 14 для подачи увлажнителя, поступающего из соответствующих отверстий 9 корпусов турбины 4 и компрессора 3. Для сбора увлажнителя предусмотрена емкость 13. При этом электрогенератор 5 выполнен обратимым с возможностью работы как в генераторном, так и в двигательном режиме. Кроме того, система снабжена электрическим или тепловым разгонным двигателем 6, вал (не обозначен) которого кинематически соединен с роторами компрессора 3 и турбины 4.

В трубопровод подачи увлажнителя последний может поступать либо от конденсатного насоса 14 через вентиль 11, либо из водопроводной сети через вентиль 12.

Камера 18 сгорания снабжена вентилятором 19 для подачи воздуха и вентилем 20 для подачи водорода.

Задвижки 16, 17, 23 установлены для управления циркуляцией рабочего тела в контуре, задвижка 25 - для отвода (при необходимости) продуктов преобразования.

По стрелке 1 (фиг. 1) через трубопровод 22 (фиг. 2) рабочее тело заполняет контур циркуляции. При температуре рабочего тела на выходе из турбины 4 выше 0oC, в его качестве используют воздух, а в качестве увлажнителя - воду. В качестве газообразного топлива могут быть использованы водород или углеводородные газы.

Система преобразования низкопотенциального тепла работает следующим образом.

В исходном положении контур циркуляции заполнен воздухом, компрессор 3, турбина 4, электрогенератор 5 и электродвигатель 6 неподвижны, все вентили и задвижки, кроме задвижки 23, закрыты. Для пуска системы последнюю открывают, а обратимый электрогенератор 5 включают в работу в кратковременном двигательном режиме. Если электрогенератор 5 включать нецелесообразно по каким-то причинам, включают в работу двигатель 6.

В том и в другом случаях происходит первоначальное раскручивание роторов компрессора 3 и турбины 4. Затем открывают задвижку 16 и один из вентилей 11, 12. В результате рабочее тело (воздух) через распылитель 2 поступает в компрессор 3 с одновременным распылением в распылителе 2 увлажнителя (воды). Насыщение рабочего тела парами увлажнителя происходит с момента начала распыления и заканчивается полным насыщением в компрессоре 3 с переходом заключенной в рабочем теле явной теплоты внешнего теплоносителя и/или продуктов сгорания топлива в камере 18 в скрытую теплоту паров увлажняющей воды. При этом рабочее тело с явной теплотой, полученной им при сжатии в компрессоре 3, переходит без изменения последней в турбину 4, так как разница в давлениях на входе и на выходе рабочего тела в компрессоре 3 и в турбине 4 равны между собой. Далее сжатое рабочее тело, насыщенное парами увлажняющей воды, поступает на лопатки турбины 4, между которыми происходит его расширение и переход его энергии сжатия в механическую энергию, которая полностью отдается находящемуся с турбиной 4 на одном валу компрессору 3 для очередного сжатия им рабочего тела. Это сопровождается понижением температуры рабочего тела в турбине 4 с одновременной конденсацией в ней паров увлажняющей воды, так как влажность рабочего тела выходит за пределы насыщения, и превращением скрытой теплоты этих паров в явную с переходом ее в дополнительную механическую работу, и далее за исключением потерь преобразования в электроэнергию для питания внешнего потребителя, так как при развитии оборотов до номинальных электрогенератор 5 переходит в генераторный режим и его энергия ни на что другое в пределах системы не расходуется. Образующийся конденсат увлажнителя при средней температуре конденсации возвращают через емкость 13 к насосу 14 или используют для других нужд.

Таким образом, турбина 4 работает под воздействием двух составляющих: энергии расширения рабочего тела, сжатого компрессором 3, т.е. явной теплоты рабочего тела и скрытой теплоты рабочего тела, являющейся производной от суммарной теплоты внешнего теплоносителя, переходящей в турбине 4 в явную теплоту. Поскольку лопатки турбины 4 и компрессора 3 находятся на одном валу, последний работает за счет ресурсов системы, не требует специального приводного электродвигателя и не имеет соответствующих потерь энергии, а его конструкция упрощается.

Полное насыщение рабочего тела парами увлажнителя характеризуется равенством показаний сухого и смоченного термометров психрометра, который устанавливают на входе рабочего тела в турбину 4. Их показания берут при оптимальной его температуре на выходе из лопаточного аппарата турбины 4 в пределах от 0,3 до 0,5oC, которую регулируют путем изменения давления рабочего тела на выходе его из компрессора 3 при помощи задвижки 16 при разомкнутом цикле или задвижки 17 - при замкнутом (см. ниже). При увеличении давления температура рабочего тела на выходе из лопаточного аппарата турбины 4 падает, а при уменьшении - возрастает.

Система может работать в двух режимах: 1) при разомкнутом цикле рабочего тела - с открытыми задвижками 16 и 23 и закрытыми 17, 21 и 25 с использованием в качестве внешнего теплоносителя воздуха различного происхождения с температурой не ниже 10oC и не выше 60oC, в том числе и воздуха вытяжной вентиляции производственных помещений. Рабочее тело циркулирует через разомкнутый контур, т.е. поступает через задвижку 16 по стрелке 22 и сбрасывается в атмосфере через задвижку 23;

2) если температура поступающего по стрелке 22 воздуха ниже 10oC, то рабочее тело направляют по замкнутому контуру в двух вариантах: а) при закрытых задвижках 16, 21, 23 и 25 и открытой - 17 с использованием при помощи теплообменника 1 в качестве внешнего теплоносителя различных жидкостей, водяного пара, газов от сжигания органического топлива для подогрева рабочего тела до 10 - 60oC; б) при закрытых задвижках 16 и 23, открытых 17, 21 и 25 и открытом вентиле 20 с использованием камеры 18 сгорания с вентилятором 19 в качестве внешнего источника кислорода. Водородное топливо, сгорая в кислороде воздуха, образует пары воды, а остальной воздух, лишенный кислорода и в результате состоящий только из азота (и незначительных примесей нормального воздуха - аргона 1,16% и углекислого газа 0,04%), нагретого до 1500oC, поступает в контур рабочего тела, подогревая последнее до оптимальной температуры, где его теплота преобразуется в дополнительную механическую работу и электроэнергию, как описано выше. Поскольку при такой реализации изобретения воздух рабочего тела превращается в азот со значительным его избытком, последний постоянно отбирают из контура через задвижку 25. Количество попутно получаемого, таким образом, для промышленности азота может составлять до 95 кг на 100 кВт•ч выработанной на этом топливе электроэнергии.

При аналогичном использовании теплоты сжигания углеводородного топлива, например, природного газа - метана, в турбине образуется рабочее тело, состоящее из азота 92,9%, углекислого газа 6% и аргона 1,1% с выходом на 100 кВт•ч выработанной на этом топливе электроэнергии до 65 кг азота и 4 кг углекислого газа, которые также выводятся через задвижку 25. При этом углекислый газ легко выделяется в виде сухого льда при сжижении азота. При приведенном изменении состава рабочего тела его физические свойства заметно не изменяются и в качестве увлажнителя остается вода.

Тепловой баланс процесса, происходящего в системе, может быть представлен в следующем виде.

Теплосодержание рабочего тела на выходе из компрессора 3 определяется уравнением

Qк = Qа + AdL',

где Qа - теплосодержание воздуха, поступающего в компрессор 3;

AdL' - тепловой эквивалент работы компрессора 3.

Теплосодержание рабочего тела на входе в силовую турбину 4 определяется уравнением

Qт = AdL'' + Qэф + Qх, (2)

где Qт = Qк, AdL'' - тепловой эквивалент работы турбины 4, компенсирующей работу компрессора 3; Qэф - теплота рабочего тела, преобразуемая турбиной 4 во внешнюю работу; Qх - вынос теплоты из турбины 4 в атмосферу.

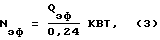

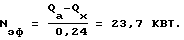

Так как AdL' = AdL'', из (1) и (2) следует Qэф = Qа - Qх, а эффективная мощность составляет

При Nэф < 0 электрогенератор 5 работает в двигательном режиме, а при Nэф > 0 - в генераторном режиме.

Следует отметить, что Qа = Q'я + Q'с, Qх = Q''я + Q''с, где Q'я, Q''я - явная теплота рабочего тела на входе в компрессор 3 и на выходе из турбины 4; Q'с, Q''с - скрытая теплота рабочего тела на входе в компрессор 3 и на входе из турбины 4.

В процессе действия системы компрессор 3 изолирован от внешней среды, работает в адиабатном режиме с показателем адиабаты k = 1,4 и сжимает рабочее тело, поступающее при атмосферном давлении P1 = 1 • 104 кг/м2 до давления P2 = 1,53 • 104 кг/м2. КПД серийного компрессора при этом обычно составляет η = 0,78. Для оценки получаемой удельной эффективной мощности Nэф на G = 1 кг рабочего тела при этих исходных данных можно провести следующие показательные вычисления для, например, такого внешнего теплоносителя, как воздух с параметрами, характерными для средней полосы России: температурой t = 20oC, объемным весом γ = 1,2 кг/м3, относительной влажностью = 50%, влагосодержанием Ха = 7,6 гр/кг. При этих параметрах мощность сжатия воздуха компрессором

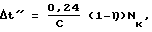

Повышение температуры Δt′ рабочего тела при сжатии его компрессором 3

Повышение температуры Δt″ рабочего тела за счет потерь компрессора 3

где теплоемкость C = 0,241 ккал/град,

Δt″ = 10,45oC.

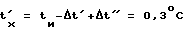

Температура tк на выходе из компрессора 3

tк = ta+Δt′+Δt″ = 68,25oC.

Теплосодержание Qк рабочего тела до увлажнения

Qк = tк • C + Xа • i, где теплота испарения увлажнителя i = 0,559 (см. HUTTE "Справочник", ОНТИ, 1936, с. 603 и 606).

Qк = 20,85 ккал/сек.

Теплосодержание Qи после увлажнения (на входе турбины 4)

Qи = tи • C + Xи • i, где i = 0,580

(tи = 27,65oC - температура на входе в турбину после увлажнения. При такой температуре полное влагосодержание Xи = 24,42 гр/кг).

Qи = 20,86 ккал/сек.

Количество Xис испаряемой жидкости (увлажнителя)

Xис = Xи - Xа = 16,82 гр/кг.

Температура t'х рабочего тела на выходе из лопаточного аппарата турбины 4 .

.

Влагосодержание Xх на выходе из лопаточного аппарата турбины 4 (при полном насыщении)

Xх = 4 гр/кг.

Количество Xк пара, конденсируемого в турбине 4 (при понижении температуры до t'х)

Xк = Xи - Xх = 20,42 гр/кг.

Теплота Qд конденсируемого пара, поддерживающая давление рабочего тела на лопатки турбины, которая переходит в дополнительную механическую работу (кроме потерь ≈ 10%):

Qд = Xк • i, где i = 0,595;

Qд = 12,18 ккал/сек.

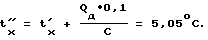

Итоговая температура t''х на выходе из турбины составляет:

Теплосодержание Qа на 1 кг рабочего тела (воздуха):

Qа = tа • C + Xа • i, где i = 0,584;

Qа = 9,28 ккал/сек.

Теплосодержание Qх на 1 кг рабочего тела на выходе из турбины

Qх = t''х • C + Xх • i, где i = 0,592;

Qх = 3,59 ккал/сек.

Согласно (3)

Суммарная мощность турбины 4

Nт = Nэф + Nк = 71,2 кВт.

Коэффициент ηэф эффективности использования теплоты воздуха (горячего источника) .

.

Коэффициент ηэф эффективности использования теплоты других источников при применении теплообменника 15 равен 0,8. Коэффициент ηэф эффективности использования теплоты сжигания водорода или газов углеводородного топлива в камере 18 - 0,96.

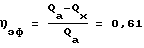

Аналогично могут быть рассчитаны показатели для различных начальных условий, что видно из таблицы.

В результате настоящего изобретения расширен арсенал технических средств преобразования теплоты и обеспечена возможность преобразования ее в универсальный вид энергии - электроэнергию с использованием как теплоты атмосферного воздуха, так и различных низкопотенциальных источников, а также высокоэффективное преобразование в электроэнергию теплоты, аккумулированной в органическом и химическом топливе (водороде) с попутной выработкой для промышленности (при использовании водорода и газов углеводородного топлива) последнего азота. Скрытая теплота рабочего тела не выбрасывается в тепловые отходы, а служит для увеличения получаемой энергии. При реализации изобретения снижается уровень рабочих давлений, повышается получаемая удельная мощность, снижаются металлоемкость и стоимость оборудования, а также общие инвестиции в строительство электростанций.

Источники информации, принятые во внимание

1. Кирилин В. А. и др. Техническая термодинамика. - М.: Энергоиздат, 1983, с. 273.

2. Авторское свидетельство СССР N 601441, F 01 K 21/02, 1978.

Изобретение предназначено для использования в области теплоэнергетики для получения электроэнергии с помощью теплоты внешнего теплоносителя, а также теплоты, аккумулированной в газообразном химическом и органическом топливе. Сущность изобретения: система преобразования низкопотенциального тепла, содержащая контур циркуляции с последовательно установленными теплообменником, компрессором и расширительным устройством, снабжена вводным трубопроводом с встроенным в него вентилем для подачи жидкого увлажнителя, имеющего температуру кипения выше температуры окружающей среды, и распылителем для введения распыленного увлажнителя в рабочее тело, в качестве которого используют газ с температурой кипения ниже температуры плавления увлажнителя, а также электрогенератором, причем распылитель размещен в упомянутом контуре после теплообменника на входе в осевой компрессор с возможностью насыщения рабочего тела парами увлажнителя при сжатии в компрессоре, а расширительное устройство выполнено в виде осевой газовой турбины для одновременного превращения явной и скрытой теплоты в полезную работу как за счет расширения рабочего тела, так и за счет конденсации паров увлажнителя, при этом турбина и компрессор выполнены с отверстиями в корпусе, лопатки турбины и компрессора установлены диаметрально противоположно, число лопаток турбины выполнено по меньшей мере

равным числу лопаток компрессора, а ротор турбины соединен с роторами компрессора и электрогенератора для компенсации потерь преобразования и внешнего потребления энергии; кроме того, система снабжена камерой сгорания газообразного топлива, установленной с возможностью введения продуктов сгорания в рабочее тело для восстановления теплоты последнего. Изобретение позволяет для получения электроэнергии использовать теплоту не только любых низкопотенциальных источников тепла, но и газов сгорания. 7 з.п. ф-лы, 2 ил. , 1 табл.

| US 5622044 A, 22.04.97 | |||

| Парогазовая установка | 1976 |

|

SU601441A1 |

| Парогазовая установка | 1981 |

|

SU987126A2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ НИЗКОПОТЕНЦИАЛЬНОГО ТЕПЛА В ЭЛЕКТРОЭНЕРГИЮ | 1992 |

|

RU2099543C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОТЫ В ЭЛЕКТРОЭНЕРГИЮ | 1997 |

|

RU2113599C1 |

Авторы

Даты

2000-03-20—Публикация

1998-03-26—Подача