Изобретение относится к дизелестроению, а именно к системам подачи топлива в цилиндр дизеля, и может быть использовано для автотракторных дизелей.

Известна система топливоподачи дизеля, содержащая топливный насос высокого давления плунжерного типа с золотниковым регулированием цикловой подачи, связанный кинематически с помощью шестерен с коленчатым валом дизеля, подкачивающий топливный насос, топливные фильтры, топливопроводы высокого и низкого давления, форсунки с пружинным запиранием иглы (см. Файнлеб Б.Н. Топливная аппаратура автотракторных дизелей: Справочник. - Л.: Машиностроение, 1990, с. 103-120, рис. 2.1). Регулирование цикловой подачи топлива в цилиндр дизеля осуществляется с помощью рейки (поворотом плунжера топливного насоса высокого давления относительно втулки), а регулирование угла опережения впрыскивания топлива осуществляется с помощью центробежной муфты (поворотом вала насоса относительно коленчатого вала дизеля).

Недостатками известно системы топливоподачи дизеля является недостаточно качественное распыливание топлива, подвпрыски и повышенная неравномерность цикловых подач топлива, особенно на малых частотах вращения и холостом ходу. Кроме этого, при изменении угла опережения впрыскивания в функции частоты вращения коленчатого вала дизеля не учитываются другие параметры (мощность, температура дизеля), то есть не обеспечивается достижение оптимального качества регулирования угла опережения впрыскивания. Это снижает экономичность дизеля и повышает дымность и токсичность отработавших газов.

Известна также конструкция плунжерного топливного насоса высокого давления, содержащая перепускной клапан с приводом от электромагнита, обратный клапан, через который в надплунжерную полость подается топливо насосом низкого давления, редукционный клапан, который поддерживает определенный уровень давления в надплунжерной полости (см. заявка ФРГ N 3910793, кл. F 02 M 59/38, 1989 г. ). Регулирование цикловой подачи топлива в цилиндр дизеля и угла опережения впрыскивания осуществляется перепускным (золотниковым) клапаном соответственно при срабатывании и отпускании электромагнита.

Недостатком известного топливного насоса высокого давления является невысокая стабильность малых цикловых подач топлива, особенно на минимальной частоте вращения. В результате этого ухудшаются пусковые свойства дизеля и возрастает неравномерность его частоты вращения.

Известна система подачи топлива в дизель, содержащая топливный насос высокого давления, имеющий по меньшей мере одну плунжерную пару с нагнетательным клапаном, топливопровод высокого давления, связанный с нагнетательным клапаном насоса, форсунку закрытого типа, подыгольная полость которой связана с топливопроводом высокого давления, и сливной топливопровод, связанный с подыгольной полостью форсунки через дроссель и клапан давления. Дроссель установлен со стороны подыгольной полости на входе в клапан давления. Плунжер насоса выполнен с параллельными отсечной и нагнетательной кромками. Между дросселем и подыгольной полостью форсунки расположен управляемый подпружиненный клапан с электромагнитным приводом, связанный с электронным блоком управления. Нагнетательный клапан выполнен с разгружающим пояском (см. авт. свид. СССР N 1548497, кл. F 02 M 55/00, опубл. 07.03.90 г., бюл.N 9).

Недостатком известной системы является отсутствие возможности управления клапаном давления, определяющим остаточное давление в топливопроводе высокого давления. В результате этого интенсификация впрыскивания топлива осуществляется для узких режимов работы дизеля, что снижает эффективность его работы на частичных скоростных и нагрузочных режимах.

Наиболее близким техническим решением к заявляемому изобретению является система топливоподачи дизеля, содержащая топливный бак, топливоподкачивающий насос, топливные фильтры, плунжерный топливный насос высокого давления, оба кинематически связанные с коленчатым валом дизеля, топливопроводы высокого и низкого давления, по меньшей мере одну форсунку, возвратный топливопровод, клапан управления, размещенный на возвратном топливопроводе, электромагнитный блок управления и датчик частоты вращения коленчатого вала дизеля. Топливоподкачивающий насос сообщен с топливным баком при помощи топливопровода низкого давления (см. патент США N 5201295, кл. F 02 M 39/00, 1991 г.). Регулирование клапаном управления осуществляется либо от рейки топливного насоса высокого давления через дополнительный клапан, кинематически связанный с рейкой для дросселирования слива, либо за счет подпитки топливопровода высокого давления от топливоподкачивающего насоса. Инвариантность максимального давления впрыскивания от величины цикловой подачи топлива и частоты вращения коленчатого вала дизеля обеспечивается за счет поддержания высокого остаточного давления в топливопроводах высокого давления.

Недостатком известной системы топливоподачи дизеля является то, что разгрузка топливопровода высокого давления после очередного цикла впрыскивания топлива осуществляется нагнетательным клапаном насоса высокого давления с разгружающим пояском. При этом разгрузка происходит до уровня остаточного давления, формируемого клапаном управления. Это приводит к уменьшению крутизны заднего фронта давления впрыскивания топлива и возникновению подвпрысков топлива при максимальной цикловой подаче. За счет этого снижается эффективность работы дизеля на высоких нагрузках и частотах вращения.

Изобретение направлено на решение задачи повышения эффективности работы дизеля за счет расширения возможности управления процессом подачи топлива в цилиндр дизеля.

Поставленная задача решается за счет того, что система топливопдачи дизеля, содержащая топливный бак, топливоподкачивающий насос, топливные фильтры, топливный насос высокого давления, имеющий, по меньшей мере, одну плунжерную пару, топливопроводы высокого и низкого давления, по меньшей мере одну форсунку, клапан управления, электронный блок управления, датчик частоты вращения коленчатого вала дизеля, причем топливоподкачивающий насос сообщен с топливным баком при помощи топливопровода низкого давления, согласно изобретению дополнительно снабжена клапаном разгрузки, разгрузочным топливопроводом, топливопроводом среднего давления, перепускным клапаном, датчиком температуры охлаждающей жидкости дизеля датчиком давления наддувочного воздуха дизеля. При этом топливоподкачивающий насос снабжен электроприводом, топливный насос высокого давления сообщен с форсункой при помощи топливопровода высокого давления, клапан управления расположен между топливопроводом высокого давления и топливопроводом среднего давления, соединенным с топливоподкачивающим насосом, клапан разгрузки размещен между топливопроводом высокого давления и разгрузочным топливопроводом, соединенным с топливопроводом низкого давления, перепускной клапан установлен между топливопроводом среднего давления и разгрузочным топливопроводом, а выходы электронного блока управления соединены с управляющими входами топливоподкачивающего насоса и клапанов управления и разгрузки, выходы датчиков частоты вращения, температуры и давления подключены к входу электронного блока управления. Клапаны управления и разгрузки выполнены в виде электромагнитных клапанов, а электропривод топливоподкачивающего насоса выполнен с возможностью регулирования частоты вращения.

Введение клапана разгрузки и размещение его между топливопроводом высокого давления и разгрузочным топливопроводом обеспечивает глубокую разгрузку топливопровода высокого давления, при этом достигается увеличение крутизны заднего фронта давления впрыскивания и предотвращение подвпрысков топлива.

Выполнение топливоподкачивающего насоса с регулируемым электроприводом позволяет регулировать давление топлива в топливопроводе высокого давления перед очередным циклом впрыскивания топлива. При этом достигается интенсификация процесса впрыскивания: увеличивается цикловая подача топлива, скорость топлива в начальной фазе впрыскивания, а также повышается равномерность подачи топлива по цилиндрам.

Обеспечение оптимального качества процесса топливоподачи достигается регулированием остаточного давления в топливопроводе высокого давления с помощью топливоподкачивающего насоса и угла опережения впрыскивания топлива с помощью клапана управления, расположенного между топливопроводом высокого давления и топливопроводом среднего давления.

Введение датчиков температуры охлаждающей жидкости, частоты вращения коленчатого вала и давления наддувочного воздуха дизеля дает возможность изменять угол опережения впрыскивания топлива, остаточное давление в топливопроводе высокого давления, а также ограничивать цикловую подачу в соответствии с изменением частоты вращения, температурного режима и давления наддувочного воздуха дизеля.

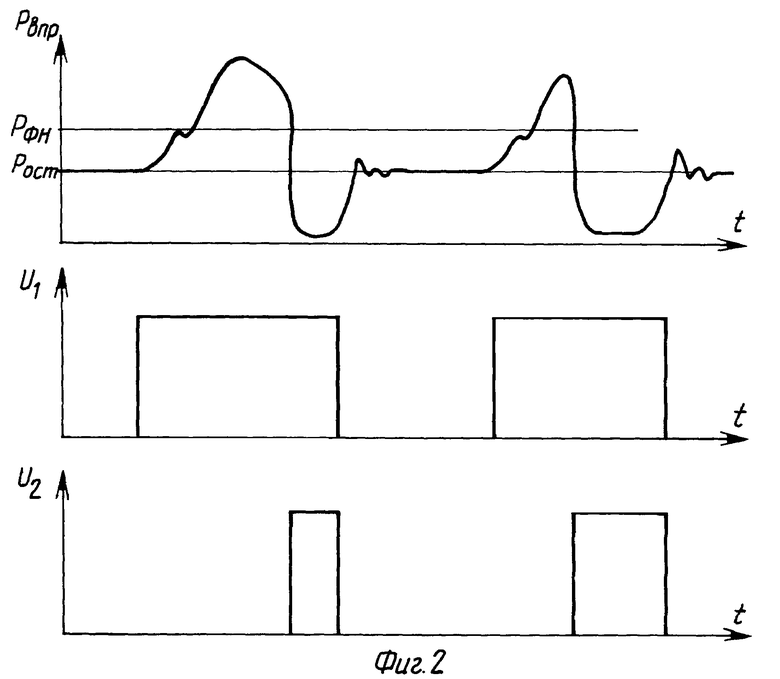

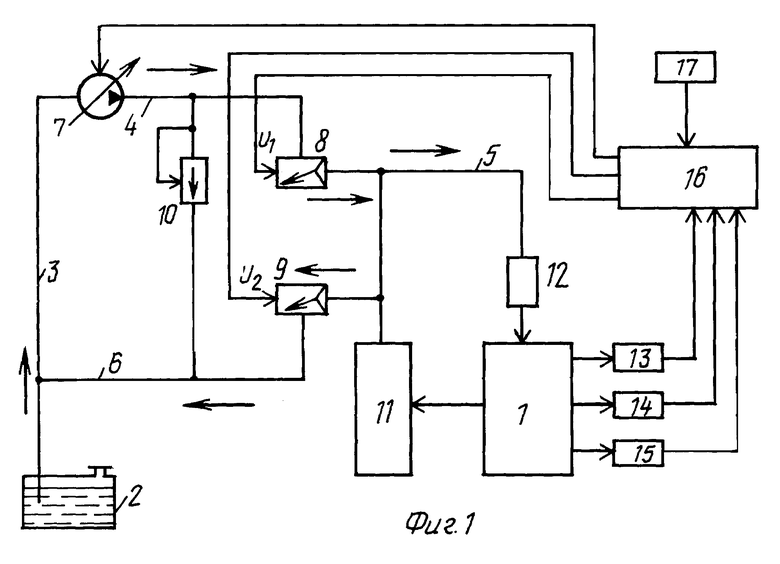

Изобретение иллюстрируется чертежами, где на фиг. 1 представлена функциональная схема системы топливоподачи дизеля (изображена одна секция топливного насоса высокого давления и одна форсунка); на фиг. 2 представлены диаграмма давления впрыскивания топлива Pвпр в топливопроводе высокого давления и диаграммы напряжений U1 и U2 на клапане управления и на клапане разгрузки.

Чертежи имеют следующие цифровые обозначения: 1 - дизель; 2 - топливный бак; 3 - топливопровод низкого давления; 4 - топливопровод среднего давления; 5 - топливопровод высокого давления; 6 - разгрузочный топливопровод; 7 - топливоподкачивающий насос с электроприводом; 8 - клапан управления; 9 - клапан разгрузки; 10 - перепускной клапан; 11 - топливный насос высокого давления; 12 - форсунка; 13 - датчик частоты вращения коленчатого вала дизеля; 14 - датчик температуры охлаждающей жидкости дизеля; 15 - датчик давления наддувочного воздуха дизеля; 16 - электронный блок управления; 17 - пульт управления.

Система топливоподачи дизеля 1 содержит топливный бак 2, топливопроводы низкого 3, среднего 4 и высокого 5 давления, разгрузочный топливопровод 6, топливоподкачивающий насос 7 с электроприводом, клапаны управления 8 и разгрузки 9, выполненные в виде электромагнитных клапанов, перепускной клапан 10, топливный насос высокого давления 11, по меньшей мере одну форсунку 12, датчик частоты вращения коленчатого вала дизеля 13 (датчик положения коленчатого вала), датчик температуры охлаждающей жидкости дизеля 14, датчик давления наддувочного воздуха дизеля 15, электронный блок управления 16, пульт управления 17.

Топливоподкачивающий насос 7 сообщен с топливным баком 2 при помощи топливопровода низкого давления 3. Топливоподкачивающий насос 7 снабжен электроприводом, выполненным с возможностью регулирования частоты вращения. Топливный насос высокого давления 11 сообщен с форсункой 12 при помощи топливопровода высокого давления 5. Клапан управления 8 расположен между топливопроводом высокого давления 5 и топливопроводом среднего давления 4, который соединен и топливоподкачивающим насосом 7. Клапан разгрузки 9 размещен между топливопроводом высокого давления 5 и разгрузочным топливопроводом 6, который соединен с топливопроводом низкого давления 3. Перепускной клапан 10 установлен между топливопроводом среднего давления 4 и разгрузочным топливопроводом 6.

Выходы электронного блока управления 16 соединены с управляющими входами топливоподкачивающего насоса 7 и клапанов управления 8 и разгрузки 9. Выходы датчиков частоты вращения 13, температуры 14 и давления 15 подключены к входу электронного блока управления 16. Особенностью топливного насоса высокого давления 11 является гладкий плунжер (без винтовых отсечных кромок) и отсутствие нагнетательного клапана.

В качестве клапанов управления 8 и разгрузки 9 могут быть использованы известные варианты электромагнитных клапанов (см. Пинский Ф.И. Электронное управление впрыскиванием топлива в дизелях. - Коломна: Коломенский филиал ВЗПИ, 1989, с. 31-34 рис. 8, а-е). Электромагнитный клапан управления 8 нормально открыт и в выключенном состоянии соединяет надплунжерную полость топливного насоса высокого давления 11 с полостью топливоподкачивающего насоса 7. Электромагнитный клапан разгрузки 9 нормально закрыт, а во включенном состоянии соединяет надплунжерную полость топливного насоса высокого давления 11 с разгрузочным топливопроводом 6.

Электронный блок управления 16 обрабатывает информацию, поступающую от датчиков частоты вращения 13, температуры 14 и давления 15, а также сигнал задания с пульта управления 17 (сигнал управления подачей топлива рабочей машины). В качестве электронного блока управления (бортового компьютера) 16 может быть использован известный микроконтроллер дизеля (см. Пинский Ф.И., Пинский Т.Ф. Адаптивные системы управления дизелей.- М.: Изд-во МГОУ, 1985, с. 102-108, рис. 6.1).

В качестве датчика частоты вращения коленчатого вала дизеля 13 может быть использован известный датчик Виганда (см. Виглеб Г. Датчики. - М.: Мир, 1988, с. 130-131, рис. 7.3.1, б). В качестве датчика температуры охлаждающей жидкости дизеля 14 может быть использован известный датчик температуры (см. Виглеб Г. Датчики.- М.: Мир, 1989, с. 33-36, рис. 2.3.8, 2.3.9). Датчик температуры 14 устанавливается в рубашке охлаждения дизеля. В качестве датчика давления наддувочного воздуха дизеля 15 может быть использован известный датчик давления (см. Виглеб Г. Датчики.- М.: Мир, 1989, с. 67-71, рис. 3.1.5, а и б).

В качествен перепускного клапана 10 может быть использован известный перепускной клапан (см. Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т. М.Башта, С.С.Руднев, Б.Б.Некрасов и др. - М.: Машиностроение, 1982, с. 280-284, рис. 3.5).

Система топливоподачи дизеля работает следующим образом.

При положении плунжера топливного насоса высокого давления 11 в нижней мертвой точке надплунжерная полость через электромагнитный клапан управления 8 соединена с полостью топливоподкачивающего насоса 7. В топливопроводе высокого давления 5 устанавливается постоянное давление Рост (фиг. 2), которое зависит от производительности топливоподкачивающего насоса 7. Производительность топливоподкачивающего насоса 7 определяется частотой вращения электродвигателя, которая регулируется электронным блоком управления 16. При движении плунжера топливного насоса высокого давления 11 вверх и подаче импульса управления U1 (фиг. 2) с электронного блока управления 16 на электромагнитный клапан управления 8 происходит герметизация надплунжерной полости топливного насоса высокого давления 11. Давление в топливопроводе высокого давления 5 начинает увеличиваться, и когда достигает давления начала подъема иглы форсунки 12 Рфн (фиг. 2), происходит впрыскивание топлива в камеру сгорания дизеля 1. Окончание впрыскивания топлива (отсечка) происходит при подаче импульса управления U2 (фиг. 2) с электронного блока управления 16 на электромагнитный клапан разгрузки 9. Так как надплунжерная полость топливного насоса высокого давления 11 соединяется электромагнитным клапаном разгрузки 9 с разгрузочным топливопроводом 6 и далее с топливным баком 2, происходит глубокая разгрузка топливопровода высокого давления 5. Это обеспечивает большую крутизну заднего фронта давления впрыскивания Pвпр (фиг. 2) и предотвращает подвпрыски топлива. Затем импульсы управления U1 и U2 прерываются и надплунжерная полость топливного насоса высокого давления 11 соединяется с полостью топливоподкачивающего насоса 7. В топливопроводе высокого давления 5 устанавливается постоянное давление Pост (фиг. 2). Затем цикл повторяется.

Использование предлагаемой системы топливоподачи дизеля позволит обеспечить, за чет расширения управления процессом подачи топлива в цилиндр дизеля, наиболее полное сгорание топлива, снизит его расход дизелем при улучшении экономических параметров (более эффективное использование топлива при максимальном использовании мощности дизеля) и экологических показателей дизеля (снижение токсичных и канцерогенных компонентов в отработавших газах).

| название | год | авторы | номер документа |

|---|---|---|---|

| АККУМУЛЯТОРНАЯ СИСТЕМА ТОПЛИВОПОДАЧИ ДИЗЕЛЯ | 2000 |

|

RU2159863C1 |

| ТОПЛИВНАЯ СИСТЕМА ДЛЯ ДИЗЕЛЯ | 2006 |

|

RU2315889C2 |

| СПОСОБ УПРАВЛЕНИЯ ДИЗЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170849C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2007 |

|

RU2342555C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОПЛИВОПОДАЧЕЙ ДИЗЕЛЯ | 1999 |

|

RU2156882C1 |

| ТОПЛИВОВПРЫСКИВАЮЩАЯ СИСТЕМА МНОГОТОПЛИВНОГО ДИЗЕЛЯ ДЛЯ БЕССЛИВНОГО ПРОЦЕССА ТОПЛИВОПОДАЧИ | 2003 |

|

RU2291317C2 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2004 |

|

RU2260146C1 |

| СИСТЕМА РАЗДЕЛЕННОЙ ТОПЛИВОПОДАЧИ ДИЗЕЛЯ | 1999 |

|

RU2158845C2 |

| СИСТЕМА ТОПЛИВОПОДАЧИ СИЛОВОЙ УСТАНОВКИ | 1993 |

|

RU2057965C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2005 |

|

RU2287716C1 |

Изобретение относится к дизелестроению, системам подачи топлива в цилиндр дизеля и может быть использовано для автотракторных дизелей. Технический результат заключается в повышении эффективности работы дизеля за счет расширения возможности управления процессом подачи топлива в цилиндр дизеля. Система топливоподачи дизеля содержит топливный бак, топливоподкачивающий насос, топливные фильтры, топливный насос высокого давления, имеющий, по меньшей мере, одну плунжерную пару, топливопроводы высокого и низкого давления, по меньшей мере одну форсунку, клапан управления, электронный блок управления, датчик частоты вращения коленчатого вала. Система дополнительно снабжена клапаном разгрузки, разгрузочным топливопроводом, топливопроводом среднего давления, перепускным клапаном, датчиком температуры охлаждающей жидкости дизеля, датчиком давления наддувочного воздуха дизеля. Топливоподкачивающий насос снабжен электроприводом, клапан управления расположен между топливопроводом высокого давления и топливопроводом среднего давления, клапан разгрузки размещен между топливопроводом высокого давления и разгрузочным топливопроводом. Клапаны управления и разгрузки выполнены в виде электромагнитных клапанов. Электропривод топливоподкачивающего насоса выполнен с возможностью регулирования частоты вращения. 2 з.п. ф-лы, 2 ил.

| US 5201295 A, 13.04.93 | |||

| СИСТЕМА ВПРЫСКА ТОПЛИВА для ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 0 |

|

SU174468A1 |

| Топливовпрыскивающее устройство и способ его работы | 1980 |

|

SU1135433A3 |

| Система подачи топлива в дизель | 1987 |

|

SU1548497A1 |

| ТЕРМОРЕГУЛИРУЕМАЯ ТОПЛИВНАЯ СИСТЕМА ДИЗЕЛЯ | 1991 |

|

RU2029130C1 |

| US 5313924 A, 24.05.94 | |||

| DE 3910793 A1, 11.10.90 | |||

| DE 3501249 A1, 25.07.85 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2000-03-20—Публикация

1998-06-15—Подача