Изобретение относится к областям производства дисков слоистых, например, прокатом, штамповкой, вырубкой, волочением, механической обработкой, экструзией или порошковой металлургией и может быть использовано при производстве инструментов для резки металла, в том числе отрезных дисков и дисковых отрезных электродов.

Уровень техники

Аналогами к предлагаемому устройству могут считаться следующие.

1. Диск, заявка на изобретение N 96115000, оп. 10.10.98, по МКИ F 16 B 1/00, содержащий в продольном сечении линию границы сечения.

Недостатками аналога являются следующие.

А) Низкая эффективность фиксации от самораскручивания при размещении в объеме между корпусом диска и прижимными шайбами, например, компаундамассы.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) является нерациональным и не способствует эффективному сцеплению поверхности диска с компаундмассой.

Б) Неэффективное использование трения сцепления с контактирующей(ими) деталями (прижимными шайбами).

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) является нерациональным и не способствует эффективному сцеплению поверхности диска с поверхностью детали.

В) Отсутствие конструктивно заложенного свойства диска, обеспечивающего снижение усилий сжатия для достижения упругой деформации участков диска с целью предотвращения самоскручивания резьбового соединения, скрепляющего диск.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) не обеспечивает снижение усилий сжатия для формирования на диске областей упругой деформации. Чем больше поверхность сжатия, тем больше требуются усилия сжатия для достижения упругодеформированного состояния диска.

Г) Отсутствие конструктивно заложенного повышения балансировочного свойства диска на валу в составе резьбового соединения при вращении, требующего точной балансировки за счет изменения толщины диска и смещения его вдоль вала.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) требует больших усилий сжатия для формирования на диске областей упругой деформации, уменьшения толщины диска в целом и создания тем самым возможности перемещения его вдоль вала.

Д) низкая достоверность определения изготовителя диска вследствие отсутствия на его корпусе (например на границе продольного сечения) индентификатора производителя. Применяемые в настоящее время маркировки изделий являются недолговечными, а клеймения приводят к ослаблению конструкции детали, появлению на ней зон с концентраторами напряжения и микротрещинами. При выходе из строя конструкции или аварии по вине диска (бракованного диска), не имеющего на корпусе идентификатора производителя, крайне затруднительны процесс поиска производителя и устранение причины неисправности.

2. Диск слоистый, получаемый при реализации "Способа получения трехслойных листов и полос", патент РФ N 2063852, оп. 20.07.96, по МКИ B 23 K 20/04, содержащий в поперечном сечении по крайней мере два слоя.

Недостатками аналога являются следующие.

А) Низкая эффективность фиксации от самораскручивания при размещении в объеме между корпусом диска и прижимными шайбами, например, компаундмассы.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) является нерациональным и не способствует эффективному сцеплению поверхности диска с компаундмассой.

Б) Неэффективное использование трения сцепления с контактирующей(ими) деталями (прижимными шайбами).

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) является нерациональным и не способствует эффективному сцеплению поверхности диска с поверхностью детали.

В) Отсутствие конструктивно заложенного свойства диска, обеспечивающего снижение усилий сжатия для достижения упругой деформации участков диска с целью предотвращения самораскручивания резьбового соединения, скрепляющего диск.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) не обеспечивает снижение усилий сжатия для формирования на диске областей упругой деформации. Чем больше поверхность сжатия, тем больше требуются усилия сжатия для достижения упругодеформированного состояния диска.

г) Отсутствие конструктивно заложенного повышения балансировочного свойства диска на валу в составе резьбового соединения при вращении, требующего точной балансировки за счет изменения толщины диска и смещения его вдоль вала.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) требует больших усилий сжатия для формирования на диске областей упругой деформации, уменьшения толщины диска в целом и создания тем самым возможности перемещения его вдоль вала.

Д) Низкая достоверность определения изготовителя диска вследствие отсутствия его на корпусе (например на границе продольного сечения) идентификатора производителя. Применяемые в настоящее время маркировки изделий являются недолговечными, а клеймения приводят к ослаблению конструкции детали, появлению на ней зон с концентраторами напряжения и микротрещинами. При выходе из строя конструкции или аварии по вине диска (бракованного диска), не имеющего на корпусе идентификатора производителя, крайне затруднителен процесс поиска производителя и устранение причины неисправности.

3. Диск, описанный в патенте РФ N 2025222, оп. 30.12.94, по МКИ B 23 C 5/08, содержащий в продольном сечении линию границы сечения.

Недостатками аналога являются следующие.

А) Низкая эффективность фиксации от самораскручивания при размещении в объеме между корпусом диска и прижимными шайбами, например, компаундмассы.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) является нерациональным и не способствует эффективному сцеплению поверхности диска с компаундмассой.

Б) Неэффективное использование трения сцепления с контактирующей(ими) деталями (прижимными шайбами).

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) является нерациональным и не способствует эффективному сцеплению поверхности диска с поверхностью детали.

В) Отсутствие конструктивно заложенного свойства диска, обеспечивающего снижение усилий сжатия для достижения упругой деформации участков диска с целью предотвращения самораскручивания резьбового соединения, скрепляющего диск.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) не обеспечивает снижения усилий сжатия для формирования на диске областей упругой деформации. Чем больше поверхность сжатия, тем больше требуются усилия сжатия для достижения упругодеформированного состояния диска.

Г) Отсутствие конструктивно заложенного повышения балансировочного свойства диска на валу в составе резьбового соединения при вращении, требующего точной балансировки за счет изменения толщины диска и смещения его вдоль вала.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) требует больших усилий сжатия для формирования на диске областей упругой деформации, уменьшения толщины диска в целом и создания тем самым возможности перемещения его вдоль вала.

Д) Низкая достоверность определения изготовителя диска вследствие отсутствия на его корпусе (например на границе продольного сечения) идентификатора производителя. Применяемые в настоящее время маркировки изделий являются недолговечными, а клеймения приводят к ослаблению конструкции детали, появлению на ней зон с концентраторами напряжения и микротрещинами. При выходе из строя конструкции или аварии по вине диска (бракованного диска), не имеющего на корпусе идентификатора производителя, крайне затруднительны процесс поиска производителя и устранение причины неисправности.

Наиболее близким по технической сущности прототипом к предлагаемому устройству является диск слоистый, содержащий по крайней мере в одном из продольных сечений по крайней мере два слоя. Диск слоистый получен из биметаллической полосы. "Биметаллическая полоса и способ ее изготовления", патент РФ N 2068324, оп. 27.10.96, по МКИ B 23 K 20/00.

Недостатками прототипа являются следующие.

А) Низкая эффективность фиксации от самораскручивания при размещении в объеме между корпусом и прижимными шайбами, например, компаундмассы.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) является нерациональным и не способствует эффективному сцеплению поверхности диска с компаундмассой.

Для повышения эффективности фиксации (сцепления с компаундмассой) целесообразно выполнение диска с линией границы продольного сечения, отличной от прямой линии, например, в виде элементов эллипса, гиперболы или параболы, т. е. в виде фрагментов или комбинации фрагментов косого конического сечения прямого кругового конуса, что увеличивает боковую поверхность диска и тем самым увеличивает сцепление с компаундмассой.

Б) Неэффективное использование трения сцепления с контактирующей(ими) деталями (прижимными шайбами).

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) является нерациональным и не способствует эффективному сцеплению поверхности диска с поверхностью детали.

Для повышения эффективности сцепления целесообразно выполнение диска с линией границы продольного сечения, отличной от прямой линии, например в виде элементов эллипса, гиперболы или параболы, т.е. в виде фрагментов или комбинации фрагментов косого конического сечения прямого кругового конуса, что увеличивает боковую поверхность диска и тем самым увеличивает ее сцепление с деталью.

В) Отсутствие конструктивно заложенного свойства диска, обеспечивающего снижение усилий сжатия для достижений упругой деформации участков диска с целью предотвращения самораскручивания резьбового соединения, скрепляющего диск.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) не обеспечивает снижения усилий сжатия для формирования на диске областей упругой деформации. Чем больше поверхность сжатия, тем больше требуются усилия сжатия для достижения упругодеформированного состояния диска.

Для снижения усилий сжатия и получения упругой деформации на участках диска целесообразно выполнение диска с линией границы продольного сечения, отличной от прямой линии, например в виде элементов эллипса, гиперболы или параболы, т. е. в виде фрагментов или комбинации фрагментов косого конического сечения прямого кругового конуса. При сжатии диска усилия передаются через его выступающие части (элементы косого конического сечения), и именно на них формируются области упругой деформации. Усилия для формирования областей деформаций требуются гораздо меньше, чем при сжатии диска по всей его поверхности за счет меньшей площади соприкосновения выступающих частей диска с деталью.

Г) Отсутствие конструктивно заложенного повышения балансировочного свойства диска на валу в составе резьбового соединения при вращении, требующего точной балансировки за счет изменения толщины диска и смещения его вдоль вала.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) требует больших усилий сжатия для формирования на диске областей упругой деформации, уменьшения толщины диска в целом и создания тем самым возможности перемещения его вдоль вала.

Для повышения балансировочных свойств диска путем снижения усилий сжатия и получения упругой деформации на участках диска целесообразно выполнение диска с линией границы продольного сечения, отличной от прямой линии, например в виде элементов эллипса, гиперболы или параболы, т.е. в виде фрагментов или комбинации фрагментов косого конического сечения прямого кругового конуса. При сжатии диска усилия передаются через его выступающие части (элементы косого конического сечения), и именно на них формируются области упругой деформации. Усилия для формирования областей деформаций и смещения диска вдоль вала требуется гораздо меньше, чем при сжатии диска по всей его поверхности за счет меньшей площади соприкосновения выступающих частей диска с деталью.

Д) Низкая достоверность определения изготовителя диска вследствие отсутствия на его корпусе (например на границе продольного сечения) идентификатора производителя. Применяемые в настоящее время маркировки изделий являются недолговечными, а клеймения приводят к ослаблению конструкции детали, появлению на ней зон с концентраторами напряжения и микротрещинами. При выходе из строя конструкции или аварии по вине диска (бракованного диска), не имеющего на корпусе идентификатора производителя, крайне затруднительны процесс поиска производителя и устранение причины неисправности.

Для повышения достоверности определения изготовителя диска, являющегося деталью повышенной опасности, часть линии границы поперечного сечения (часть лицевой или тыльной стороны по крайней мере одного из слоев) может выполняться по форме в виде фрагмента или комбинации фрагментов косого конического сечения прямого кругового конуса, т.е. участка линии, которую образует поверхность прямого кругового конуса и секущая плоскость, не проходящая через его вершину. Причем для идентификации конкретного изготовителя не имеет значения конкретный частный случай выполнения этой линии, т.е. эллипс это, гипербола или парабола. Так, например, для идентификации одного из изготовителей может быть выбрана первая четверть линии сечения, а вторая четверть - для идентификации другого изготовителя. Кроме того, в зависимости от конкретного изготовителя (его особенностей) первая четверть будет выполняться из участка эллипса, гиперболы или параболы. Любой участок кривых, объединенных понятием "коническое сечение", однозначно идентифицируется с помощью известных математических методов /1 - 5/.

Сущность изобретения

Задачей изобретения является создание диска слоистого, обеспечивающего

повышенную эффективность фиксации от самораскручивания при размещении в объеме между корпусом диска и прижимными шайбами, например, компаундмассы;

эффективное использование трения сцепления с контактирующей деталью (прижимной шайбой);

конструктивно заложенные свойства, снижающие усилия сжатия для достижения упругой деформации участков диска с целью предотвращения самораскручивания резьбового соединения, скрепляющего диск;

конструктивно заложенное повышение балансировочных свойств диска в составе резьбового соединения на валу, требующего точной балансировки за счет изменения толщины диска и его осевого смещения;

повышенную достоверность определения изготовителя диска путем изготовления его корпуса с идентификатором производителя.

Указанный технический результат изобретения достигается тем, что диск слоистый содержит по крайней мере в одном из продольных сечений по крайней мере два слоя, и по крайней мере на границе лицевой и/или тыльной стороны по крайней мере одного из слоев и/или по крайней мере на одной из вершин по крайней мере одного из слоев сечения по крайней мере часть длины линии границы сечения выполнена в виде фрагмента конического сечения прямого кругового конуса.

При этом обеспечивается:

А) повышенная эффективность фиксации от самораскручивания при размещении в объеме между корпусом диска и прижимными шайбами, например, компаундмассы.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) является нерациональным и не способствует эффективному сцеплению поверхности диска с компаундмассой.

Для повышения эффективности фиксации (сцепления с компаундмассой) диск выполняется с линией границы продольного сечения, отличной от прямой линии, например, в виде элементов эллипса, гиперболы или параболы, т.е. в виде фрагментов или комбинации фрагментов косого конического сечения прямого кругового конуса, что увеличивает боковую поверхность диска и тем самым увеличивает сцепление с компаундмассой;

Б) эффективное использование трения сцепления с контактирующей(ими) деталями (прижимными шайбами).

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) является нерациональным и не способствует эффективному сцеплению поверхности диска с поверхностью детали.

Для повышения эффективности сцепления диск выполняется с линией границы продольного сечения, отличной от прямой линии, например, в виде элементов эллипса, гиперболы или параболы, т.е. в виде фрагментов или комбинации фрагментов косого конического сечения прямого кругового конуса, что увеличивает боковую поверхность диска и тем самым увеличивает ее сцепление с деталью;

В) конструктивно заложенное свойство диска, обеспечивающее снижение усилий сжатия для достижения упругой деформации участков диска с целью предотвращения самораскручивания резьбового соединения, скрепляющего диск на валу.

Создание конструкции диска с одинаковой толщиной по длине сечения (выполнение границ сечения в виде прямых линий) не обеспечивает снижение усилий сжатия для формирования на диске областей упругой деформации. Чем больше поверхность сжатия, чем больше требуются усилия сжатия для достижения упругодеформированного состояния диска.

Для снижения усилий сжатия и получения упругой деформации на участках диска целесообразно выполнение диска с линией границы продольного сечения, отличной от прямой линии, например в виде элементов эллипса, гиперболы или параболы, т. е. в виде фрагментов или комбинации фрагментов косого конического сечения прямого кругового конуса. При сжатии диска усилия передаются через его выступающие части (элементы косого конического сечения), и именно на них формируются области упругой деформации. Усилия для формирования областей деформаций требуются гораздо меньшие, чем при сжатии диска по всей его поверхности за счет меньшей площади соприкосновения выступающих частей диска с деталью;

Г) конструктивно заложенное повышение балансировочного свойства диска на валу в составе резьбового соединения при вращении, требующего точной балансировки за счет изменения толщины диска и смещения его вдоль вала.

Создание конструкции диска с одинаковой толщиной по длине продольного сечения (выполнение границ сечения в виде прямых линий) требует больших усилий сжатия для формирования на диске областей упругой деформации, уменьшения толщины диска в целом и создания тем самым возможности перемещения его вдоль вала.

Для повышения балансировочных свойств диска путем снижения усилий сжатия и получения упругой деформации на участках диска целесообразно выполнение диска с линией границы продольного сечения, отличной от прямой линии, например, в виде элементов эллипса, гиперболы или параболы, т.е. в виде фрагментов или комбинации фрагментов косого конического сечения прямого кругового конуса. При сжатии диска усилия передаются через его выступающие части (элементы косого конического сечения), и именно на них формируются области упругой деформации. Усилия для формирования областей деформаций и смещения диска вдоль вала требуются гораздо меньшие, чем при сжатии диска по всей его поверхности за счет меньшей площади соприкосновения выступающих частей диска с деталью;

Д) повышенная достоверность определения изготовителя диска, как детали повышенной опасности, путем формирования на поверхности его корпуса и/или границе любого из слоев (например на границе лицевой стороны одного из крайних слоев в продольном сечении) идентификатора производителя. Применяемые в настоящее время маркировки изделий являются недолговечными, а клеймения приводят к ослаблению конструкции детали, появлению на ней зон с концентраторами напряжения и микротрещинами. При выходе из строя конструкции или аварии по вине диска (бракованного диска), не имеющего на корпусе идентификатора производителя, крайне затруднителен процесс поиска производителя и устранение причины неисправности.

Для повышения достоверности определения изготовителя диска, являющегося деталью повышенной опасности, часть линии границы поперечного сечения может выполняться по форме в виде фрагмента или комбинации фрагментов косого конического сечения прямого кругового конуса, т.е. участка линии, которую образует поверхность прямого кругового конуса и секущая плоскость, не проходящая через его вершину. Причем для идентификации конкретного изготовителя не имеет значения конкретный частный случай выполнения этой линии, т.е. эллипс это, гипербола или парабола. Так, например, для идентификации одного из изготовителей может быть выбрана первая четверть линии сечения, а вторая четверть - для идентификации другого изготовителя. Кроме того, в зависимости от конкретного изготовителя (его особенностей) первая четверть будет выполняться из участка эллипса, гиперболы или параболы. Любой участок кривых, объединенных понятием "коническое сечение", однозначно идентифицируется с помощью известных математических методов /1 - 5/.

Предлагаемые идентификаторы выгодно отличаются от применяемых в настоящее время маркировок и клеймения за счет простоты измерения известными метрологическими методами и однозначного распознавания их известными математическими методами. Маркировки на изделиях являются недолговечными, а клеймения приводят к ослаблению конструкции диска, появлению на ней зон с концентраторами напряжения и микротрещинами. При выходе из строя конструкции или аварии по вине диска (бракованного диска) идентификатор на ее корпусе однозначно определит производителя, что способствует оперативному устранению причины неисправности.

Следует отметить, что в настоящее время широкое распространение получила идентификация товара этикетками со штриховыми, знаковыми, цифровыми, буквенными кодами, а также датчиками - идентификаторами, выполненными в виде колебательных LC-контуров. Комбинация в коде букв, цифр, а также частота настройки LC-конутра является идентификатором и однозначно определяет объект.

Упомянутые идентификаторы и способы их нанесения на объекты подробно описаны в описаниях к Патентам России:

N 2045780, по МКИ G 06 K 11/00, оп. 10.10.95;

N 2074696, по МКИ A 61 H 39/00, оп. 10.03.97;

N 2102246, по МКИ B 42 D 15/00, оп. 20.01.98;

N 2106689, по МКИ G 06 K 17/00, оп. 10.03.98;

N 2112958, по МКИ G 01 N 21/64, оп. 10.06.98,

а также в описаниях к Свидетельствам по полезную модель:

N 0005883, по МКИ G 09 F 3/02, оп. 16.01.98;

N 0006461, по МКИ G 09 F 3/02, оп. 16.04.98.

Однако использование вышеуказанных изобретений для идентификации произведенного диска в силу специфики применения последнего нецелесообразно и неэффективно.

Таким образом, поставленная цель изобретения достигается.

В процессе разработки материалов изобретения и, в частности, технического результата и независимого пункта формулы изобретения Заявитель осуществил оценку новизны изобретения по общим принципам и оценку изобретательского уровня по общим принципам, а также по "негативным" и "позитивным" правилам с использованием Правил составления, подачи и рассмотрения заявки на выдачу патента на изобретение (от 20 сентября 1993 года) и Рекомендаций по вопросам экспертизы заявок на изобретения и полезные модели (Издание 2-е, 1997).

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенных в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию "новизна".

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения. Установлено, что заявленное техническое решение не следует явным образом из известного уровня техники. Не выявлены решения, имеющие признаки, совпадающие с отличительными признаками изобретения, и не подтверждена известность влияния отличительных признаков на указанную совокупность технических результатов. Следовательно, заявленное изобретение соответствует критерию "изобретательский уровень".

Диск слоистый может быть выполнен с образованием угла по крайней мере одной из вершин сечения по крайней мере одного из слоев сечения меньше 180o, что позволит повысить технологичность дальнейшей работы с диском.

Диск может быть выполнен по крайней мере с одним из слоев переменной толщины, что позволит обеспечить конструктивно заложенное изменение толщины диска при формообразующих операциях.

Диск слоистый может быть выполнен с толщиной по крайней мере одного из слоев, увеличивающейся в направлении от одного края сечения к другому, что позволит обеспечить конструктивно заложенное изменение толщины диска при формообразующих операциях.

Диск слоистый может быть выполнен с толщиной по крайней мере одного из слоев, увеличивающейся в направлении от внутренней части сечения по крайней мере к одному из краев, что позволит обеспечить конструктивно заложенное изменение толщины при формообразующих операциях.

Диск слоистый может быть выполнен с толщиной по крайней мере одного из слоев, уменьшающейся в направлении от внутренней части сечения по крайней мере к одному из краев, что позволит обеспечить конструктивно заложенное изменение толщины при формообразующих операциях.

Диск слоистый может быть выполнен с толщиной по крайней мере одного из слоев, меняющейся многократно, возрастая и убывая, что позволит обеспечить конструктивно заложенное изменение толщины при формообразующих операциях.

Диск слоистый может быть выполнен с толщиной по крайней мере одного из слоев, меняющейся многократно и периодически, что позволит обеспечить конструктивно заложенное изменение толщины при формообразующих операциях.

Диск слоистый может быть выполнен с выпуклой частью длины линии границы по крайней мере одной из сторон относительно средней линии сечения по крайней мере одного из слоев, что позволит обеспечить конструктивно заложенное изменение толщины при формообразующих операциях.

Диск слоистый может быть выполнен с вогнутой частью длины линии границы по крайней мере одной из сторон относительно средней линии сечения по крайней мере одного из слоев, что позволит обеспечить конструктивно заложенное изменение толщины при формообразующих операциях.

Диск слоистый может быть выполнен со ступенчатой частью длины линии границы по крайней мере одной из сторон по крайней мере одного из слоев, что позволит повысить технологичность сборки конструкции из дисков.

Диск слоистый может быть выполнен со ступенями, которые могут иметь увеличение или уменьшение толщины по крайней мере одного из слоев материала при переходе от одной ступени к другой, что позволит повысить технологичность сборки конструкции из дисков.

Диск слоистый может быть выполнен с изгибом и/или подгибом по крайней мере одного края материала, что позволит повысить технологичность сборки конструкции из дисков.

Диск слоистый может быть выполнен с многократным изгибом и/или подгибом материала, в том числе с изменением вогнутости в том числе на противоположную, что позволит повысить технологичность сборки конструкций из дисков.

Диск слоистый может быть выполнен по крайней мере с одной выемкой на части длины линии границы по крайней мере одной из сторон по крайней мере одного из слоев, что позволит повысить технологичность сборки конструкций из дисков.

Диск слоистый может быть выполнен по крайней мере с одним выступом на части длины линии границы по крайней мере одной из сторон по крайней мере одного из слоев, что позволит повысить технологичность сборки конструкций из дисков.

Диск слоистый может быть выполнен по крайней мере с одним металлическим слоем, а также любой частью любого другого слоя металлической или неметаллической, что позволит повысить коррозионную стойкость конструкций из дисков.

Диск слоистый может быть выполнен по крайней мере с одной полостью по крайней мере на части длины линии границы по крайней мере между двумя близлежащими слоями, что позволит повысить звукоизолирующие свойства конструкций из дисков.

Диск слоистый может быть выполнен с периодическими полостями по крайней мере на части длины линии границы по крайней мере между двумя близлежащими слоями, что позволит повысить звукоизолирующие свойства конструкций из дисков.

Диск слоистый может быть выполнен по крайней мере с одной выемкой по крайней мере на одной из вершин по крайней мере одного из слоев сечения, что позволит повысить технологичность сборки конструкций из дисков.

Диск слоистый может быть выполнен по крайней мере с одним выступом по крайней мере на одной из вершин по крайней мере одного из слоев сечения, что позволит повысить технологичность сборки конструкций из дисков.

Диск слоистый может быть выполнен по крайней мере с одной из вершин по крайней мере одного из слоев сечения и/или частью длины границы по крайней мере одной из сторон по крайней мере одного из слоев сечения, содержащей в сечении фрагменты и/или комбинации переходящих друг в друга фрагментов: многоугольника, конического сечения прямого кругового конуса, что позволит повысить точность сборки конструкций из дисков при соединении выступа и выемки.

Диск слоистый может быть выполнен по крайней мере с одним сквозным отверстием по крайней мере в одном из слоев. Причем отверстия могут располагаться периодически, что позволит повысить технологичность сборки конструкций из дисков.

Термины, применяемые в заявке на изобретение

Под термином "косое коническое сечение" следует понимать линию, которую образует поверхность прямого кругового конуса и секущая плоскость, не проходящая через его вершину при условии, что угол между секущей плоскостью и осью прямого кругового конуса отличен от прямого угла.

Термин "косое коническое сечение" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "идентификация" следует понимать установление соответствия как партии объектов, так и штучного объекта (товара) своему индивидуальному опознавательному знаку. Идентификация может быть осуществлена путем нанесения идентификатора (метки) на товар или введения идентификатора в товар (на его поверхность), например информационного сигнала о производителе диска в виде формы боковой поверхности диска.

Термин "идентификация" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "диск слоистый" понимается деталь, в поперечном сечении имеющая форму окружности или овала. Обычно диск или дискообразная деталь выполняется с отверстием, например, под вал.

Термин "диск слоистый" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "продольное сечение" диска понимается сечение, параллельное продольной оси диска или перпендикулярное его боковой поверхности.

Термин "продольное сечение" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "поперечное сечение" диска понимается сечение, перпендикулярное продольной оси диска или параллельное его боковым поверхностям.

Термин "продольное сечение" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "прочностные свойства" следует понимать способность материала и его конструкции сопротивляться разрушению, а также изменению формы, в том числе необратимому изменению формы (пластической деформации) при действии внешних нагрузок, в узком смысле - только сопротивление разрушению. Прочностные свойства твердых тел обусловлены в конечном счете силами взаимодействия между атомами и ионами, составляющими тело. Понятие "прочностные свойства" более широкое, чем прочность и объединяет собственно прочность, жесткость и устойчивость. Прочностные свойства зависят не только от самого материала, формы его поперечного или продольного сечения, но и от вида напряженного состояния (растяжение, сжатие, изгиб и др.), от условий эксплуатации (температура, скорость нагружения, длительность и число циклов нагружения, воздействие окружающей среды и т.д.). В зависимости от всех этих факторов в технике приняты различные меры прочности: предел прочности, предел текучести, предел усталости и др. Повышение прочностных свойств материалов достигается термической и механической обработкой, введением легирующих добавок в сплавы, радиоактивным облучением, применением армированных и композиционных материалов, формированием поперечного (продольного) сечения с максимально возможным моментом инерции в плоскости действия изгибающего (крутящего) момента.

Термин "прочностные свойства" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "жесткость" в узком смысле понимается характеристика элемента конструкции, определяющая его способность сопротивляться деформации (растяжению, изгибу, кручению и т.д.); зависит от геометрических характеристик сечения и физических свойств материала (модулей упругости).

Термин "жесткость" используется в данном контексте на протяжении всего описания, включающая формулу изобретения.

Под термином "деформация" (от лат. deformatio - искажение) понимается изменение взаимного расположения точек твердого тела, при котором меняется расстояние между ними в результате внешних воздействий. Деформация называется упругой, если она исчезает после удаления воздействия, и пластической, если она полностью не исчезает. Наиболее простые виды деформации - растяжение, сжатие, изгиб, кручение.

Термин "деформация" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "толщина диска" понимается расстояние между верхней и нижней линиями (лицевой и тыльной стороной по крайней мере одного слоя) границы продольного сечения диска. Сечение диска имеет края (вершины) и срединную часть.

Термин "толщина диска" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "плоскость" понимается простейшая поверхность. Понятие плоскость (подобно точке и прямой) принадлежит к числу основных понятий геометрии. Плоскость обладает тем свойством, что любая прямая, соединяющая две ее точки, целиком принадлежит ей. Пересечение плоскостей образует линию.

Термин "плоскость" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "изгиб" понимается вид деформации, характеризующийся искривлением (изменением кривизны) оси или срединной поверхности элемента (балки, стержня, плиты и т. п.) под действием внешней нагрузки. Различают изгибы: чистый, поперечный, продольный, продольно-поперечный.

Термин "изгиб" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "линия" понимается (от лат. linea) общая часть двух смежных областей поверхности. Движущаяся точка описывается при своем движении некоторую линию. В аналитической геометрии на плоскости линии выражаются уравнениями между координатами из точек. В прямоугольной системе координат линии разделяются в зависимости от вида уравнений. Если уравнение линии имеет вид F (x, y), где F (x, y) - многочлен n-й степени относительно x, y, то линия называется алгебраической кривой n-го порядка. Линия 1-го порядка есть прямая. Конические сечения относятся к линиям 1-го и 2-го порядка. Примеры неалгебраических линий - графики тригонометрических функций, логарифмические функции, показательные функции.

Термин "линия" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "комбинация" понимается (от позднелат. combinatio - соединение) сочетание, взаимное расположение чего-либо (напр., комбинация фрагментов линий).

Термин "комбинация" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "формообразующие операции" следует понимать гибку, скручивание, закатку, правку, вытяжку, рельефную формовку, прокатку и т.д. [6].

Термин "формообразующие операции" используется в данном контексте на протяжении всего описания, включая формулу изобретения.

Под термином "вершина" следует понимать часть сечения по крайней мере одного слоя материала, близлежащую к месту сопряжения лицевой и тыльной сторон этого слоя или к месту сопряжения одной из сторон этого слоя с границей части сечения этого слоя, соединяющего лицевую и тыльную стороны этого слоя.

Лицевой стороной слоя следует считать сторону слоя, лежащую ближе к лицевой стороне диска слоистого, а тыльной стороной слоя следует считать сторону слоя, лежащую дальше от лицевой стороны диска слоистого.

Сведения, подтверждающие возможность осуществления изобретения

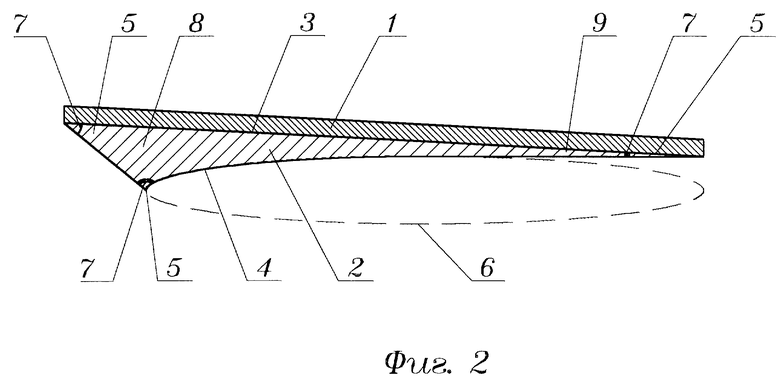

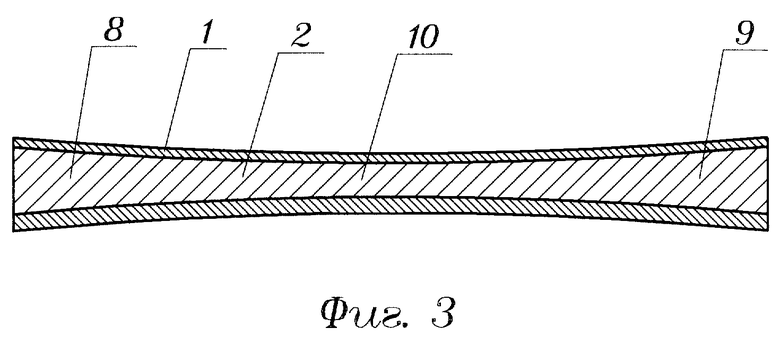

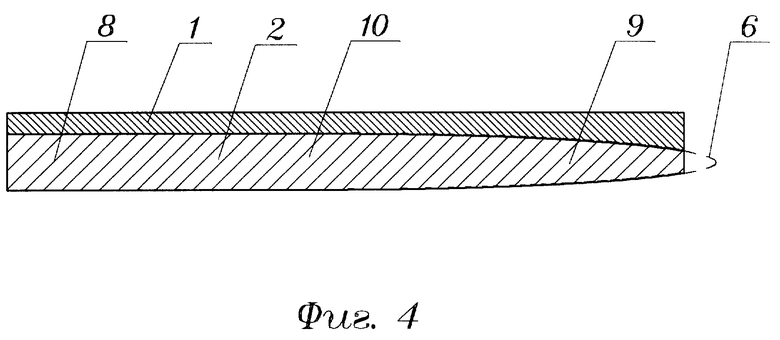

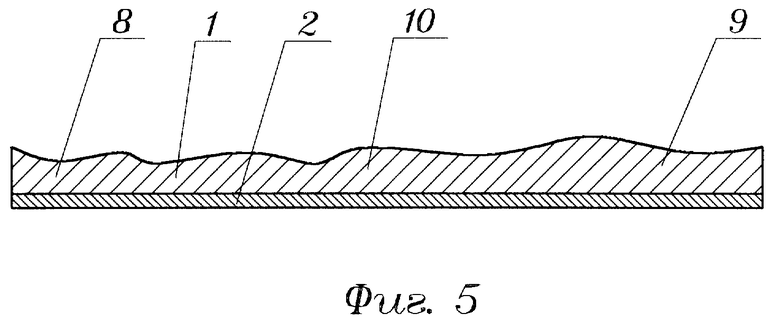

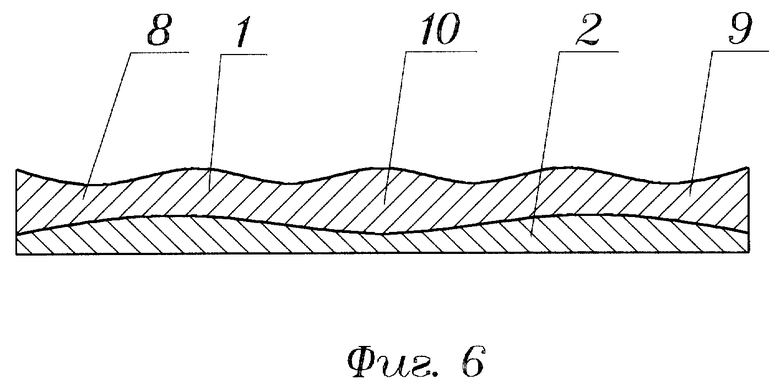

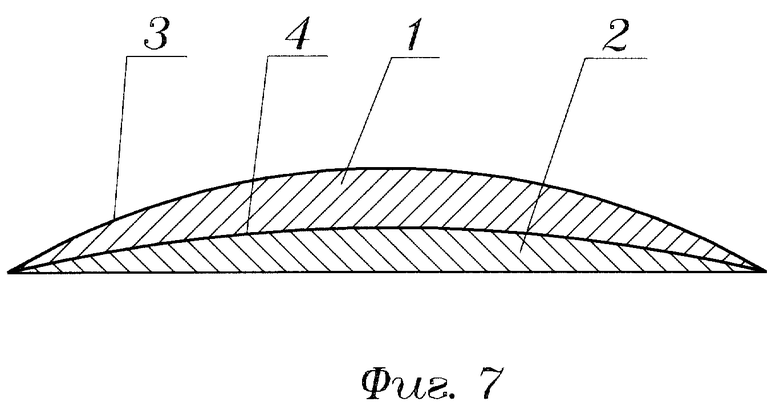

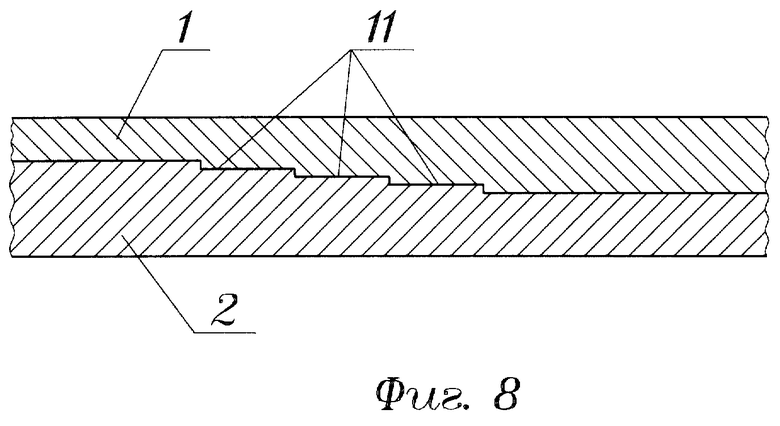

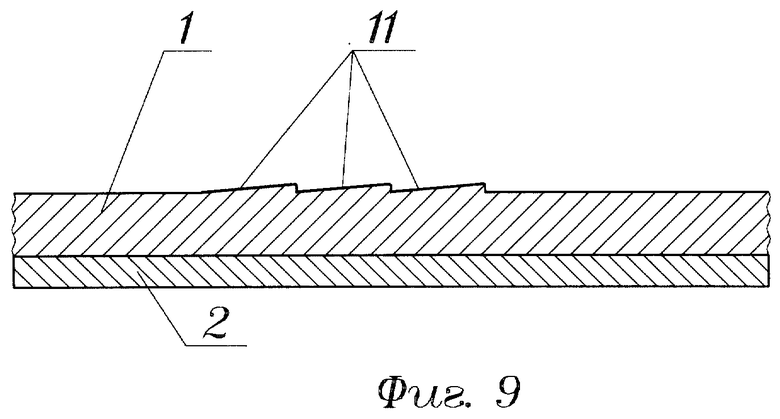

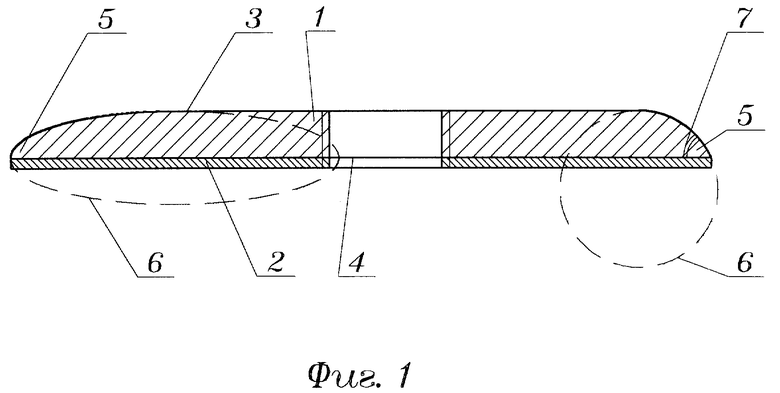

Сущность изобретения и возможность его практической реализации поясняется чертежами, где на фиг. 1 изображено поперечное сечение диска слоистого, на фиг. 2 - 7 изображены примеры конструктивного выполнения поперечного сечения диска, на фиг. 8 - 21 изображены примеры конструктивного выполнения частей поперечного сечения диска.

Диск (фиг. 1) содержит в поперечном сечении по крайней мере два слоя 1 и 2 с границами лицевой 3 и тыльной 4 сторон, причем по крайней мере часть линии границы сечения по крайней мере одного из слоев на границе 3 лицевой стороны, и/или на границе 4 тыльной стороны, и/или по крайней мере на одной из вершин 5 по крайней мере одного из слоев сечения выполнены в виде фрагмента конического сечения 6 прямого кругового конуса.

В примерах конструктивного выполнения диска, изображенного на фиг. 1 и 2, образуемый вершинами 5 угол 7 может быть выполнен меньше 180o.

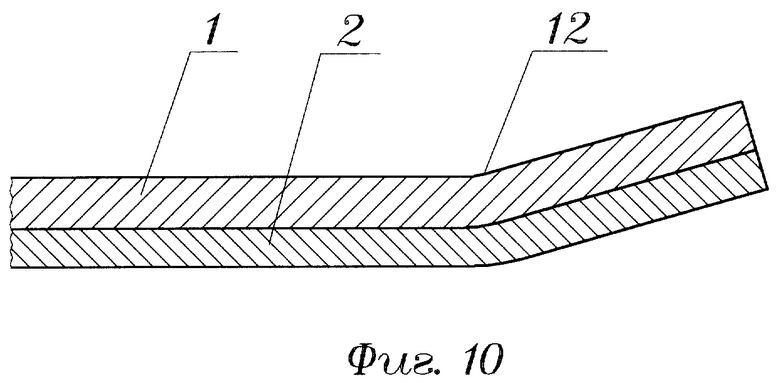

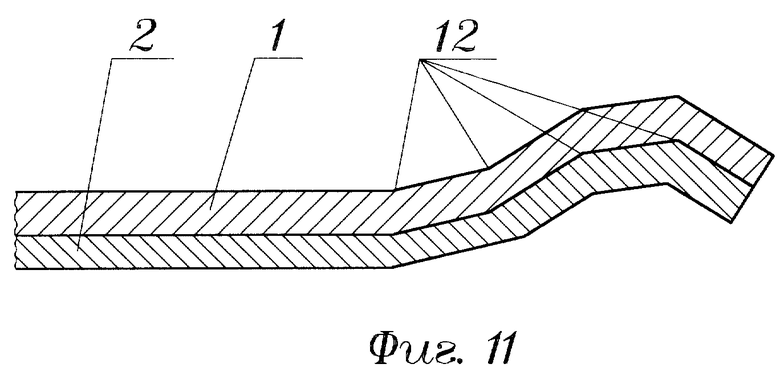

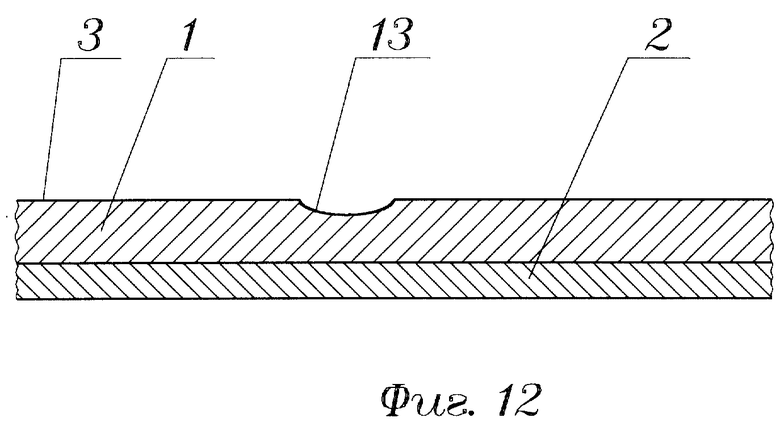

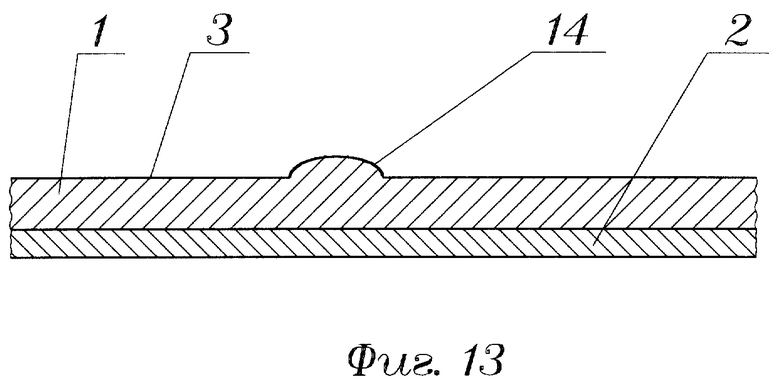

В примерах конструктивного выполнения диска, изображенного на фиг. 1 - 13, один из слоев 1 (2) выполнен переменной толщины.

В примере конструктивного выполнения диска, изображенного на фиг. 2, толщина слоя 2 увеличивается в направлении от одного края 8 сечения к другому краю 9.

В примере конструктивного выполнения диска, изображенного на фиг. 3, толщина слоя 2 уменьшается в направлении от внутренней части 10 сечения к краям 8 и 9.

В примере конструктивного выполнения диска, изображенного на фиг. 4, толщина слоя 2 уменьшается в направлении от внутренней части 10 сечения к краю 9.

В примере конструктивного выполнения диска, изображенного на фиг. 5, толщина слоя 1 меняется многократно, возрастая и убывая.

В примере конструктивного выполнения диска, изображенного на фиг. 6, толщина слоя 1 (2) меняется многократно и периодически.

В примере конструктивного выполнения диска, изображенного на фиг. 7, часть длины линии границы лицевой стороны 3 относительно средней линии сечения 1 выполнена выпуклой, а часть длины линии границы тыльной стороны 4 относительно средней линии сечения слоя 1 выполнена вогнутой.

В примере конструктивного выполнения диска, изображенного на фиг. 8, часть длины линии границы лицевой стороны 3 слоя 2 (она же тыльная сторона 4 слоя 1) выполнена со ступенями 11. Ступени 11 могут быть выполнены (фиг. 9) как с увеличением толщины по крайней мере одного из слоев (1) диска при переходе от одной ступени к другой, так и с уменьшением.

В примере конструктивного выполнения диска, изображенного на фиг. 10, последний выполнен с изгибом и/или подгибом 12.

В примере конструктивного выполнения диска, изображенного на фиг. 11, изгиб и/или подгиб 12 материала выполнен многократным, в том числе с изменением вогнутости на противоположную.

В примере конструктивного выполнения диска, изображенного на фиг. 12, часть длины линии границы лицевой стороны 3 слоя 1 выполнена с выемкой 13.

В примере конструктивного выполнения диска, изображенного на фиг. 13, часть длины линии границы лицевой стороны 3 слоя 1 выполнена с выступом 14.

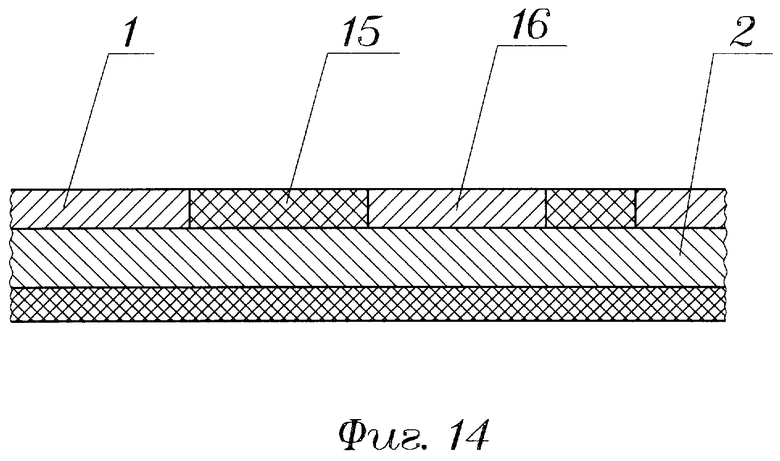

В примере конструктивного выполнения диска, изображенного на фиг. 14, слой 2 материала выполнен металлическим, а слой 1 выполнен с неметаллической частью 15 и с металлической частью 16.

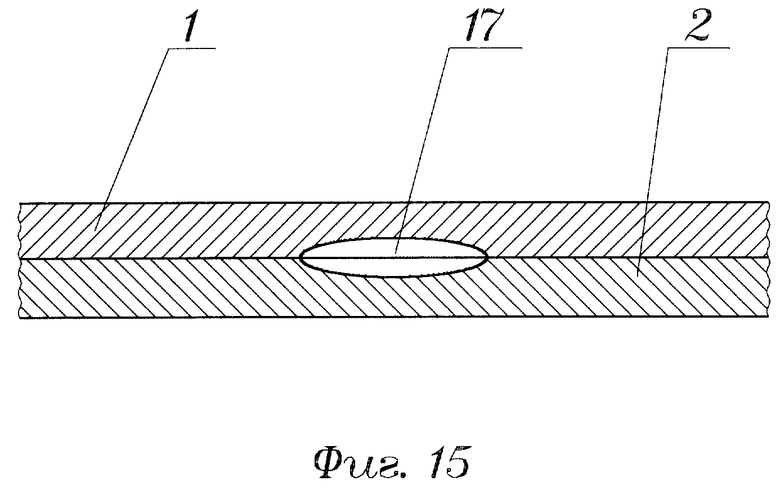

В примере конструктивного выполнения диска, изображенного на фиг. 15, между слоями 1 и 2 материала выполнена полость 17.

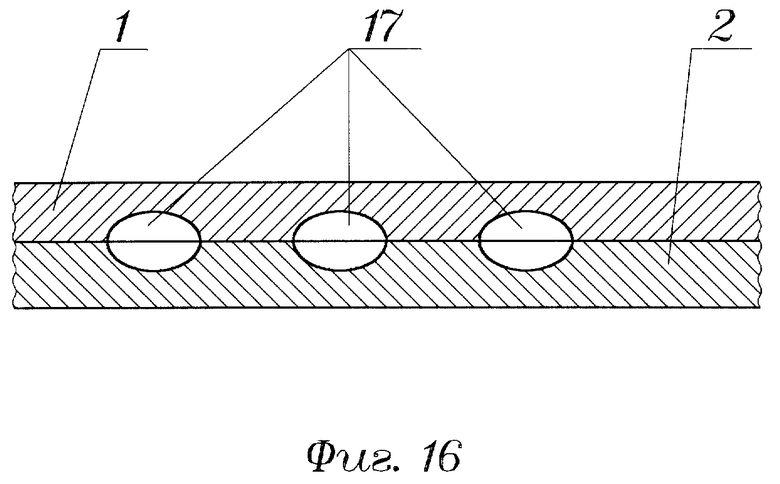

В примере конструктивного выполнения диска, изображенного на фиг. 16, между слоями 1 и 2 материала выполнены периодические полости 17.

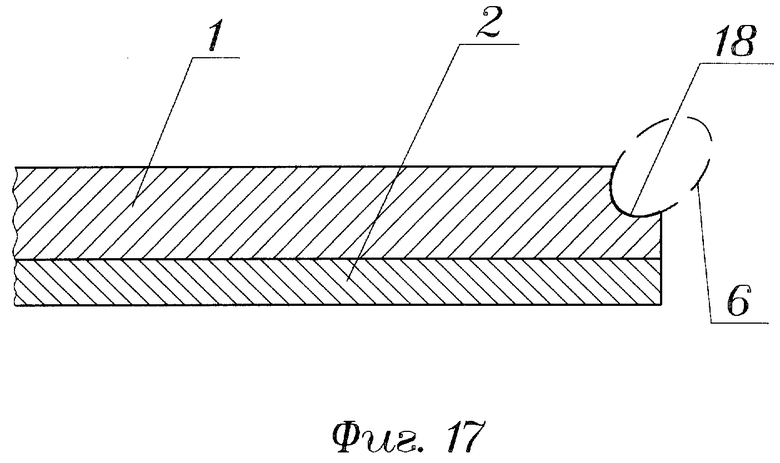

В примере конструктивного выполнения диска, изображенного на фиг.17, вершина 5 слоя 1 материала выполнена с выемкой 18.

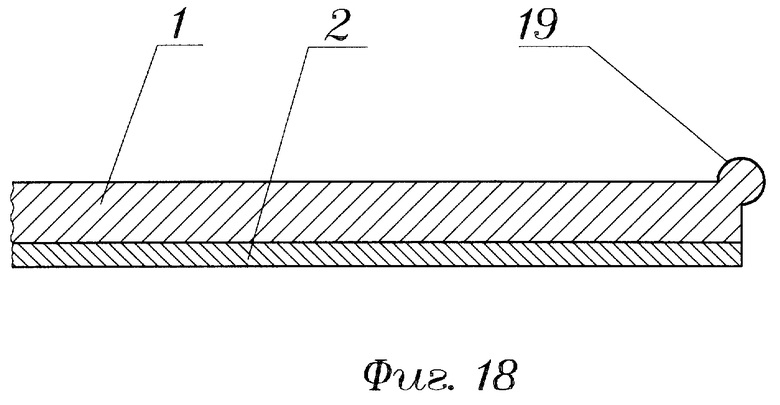

В примере конструктивного выполнения диска, изображенного на фиг. 18, вершина 5 слоя 1 материала выполнена с выступом 19.

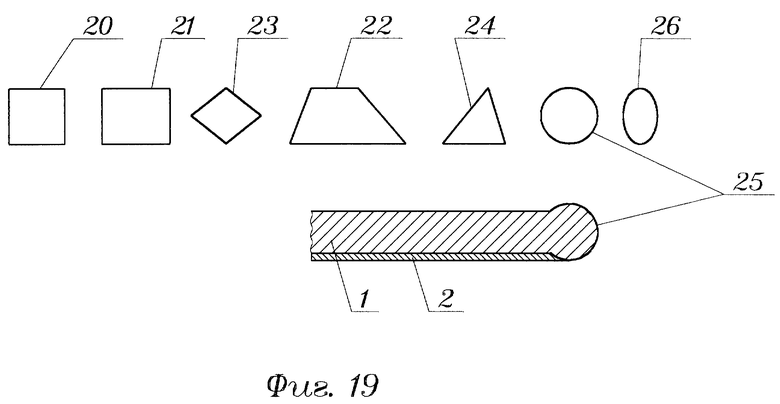

В примере конструктивного выполнения диска, изображенного на фиг. 19, край слоя 1 диска содержит фрагмент окружности 25. В листовом слоистом конструктивном материале по крайней мере одна из вершин 5 сечения и/или часть длины границы стороны сечения 3 (4) могут содержать в сечении фрагменты и/или комбинации фрагментов: многоугольника (квадрата 20, прямоугольника 21, трапеции 22, ромба 23, треугольника 24 и т.д. и т.п.), конического сечения прямого кругового конуса (окружности 25, эллипса 26 и т.д. и т.п.).

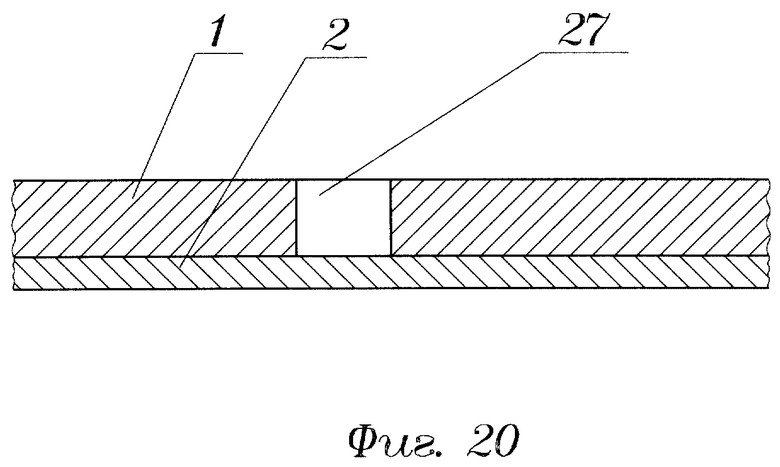

В примере конструктивного выполнения диска, изображенного на фиг. 20, слой 1 материала имеет отверстия 27.

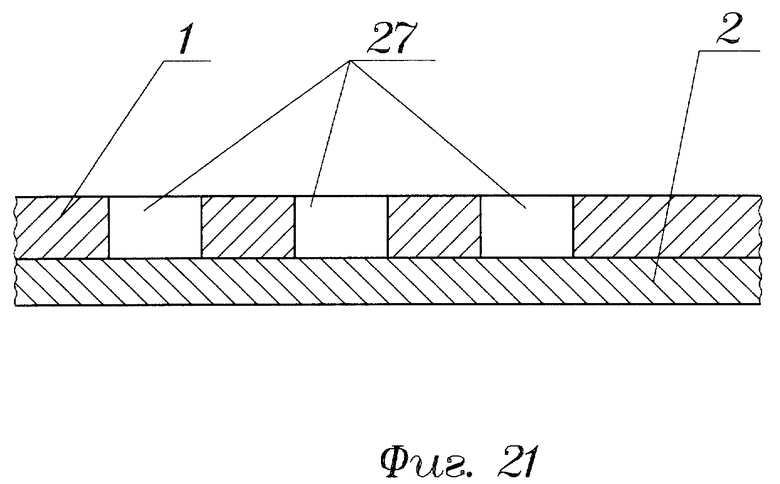

В примере конструктивного выполнения диска, изображенного на фиг. 21, отверстия 27 слоя 1 выполнены многократно и периодически.

Литература

1. Бронштейн И.Н., Семендяев К.А. Справочник по математике - М.: Наука, 1980, 975 с.

2. Юсупов Р.М. Статистические методы обработки результатов наблюдений - М.: МО, 1984, 557 с.

3. Выгодский М.Я. Аналитическая геометрия - М.: Физматгиз, 1963, 468 с.

4. Ермаков С. М. Математическая теория оптимального эксперимента - М.: Наука, 1987, 317 с.

5. Демиденко Е.З. Линейная и нелинейная регрессии - М.: Финансы и статистика, 1981, 291 с.

6. В.А.Мастеров, В.С.Берковский. Теория пластической деформации и обработка металлов давлением - М.: Металлургия, 1989, 399 с.

7. Математический энциклопедический словарь - М.: Советская энциклопедия, 1988, 847 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЙКА СЛОИСТАЯ | 1999 |

|

RU2144146C1 |

| ДИСК | 1999 |

|

RU2147266C1 |

| ШАЙБА СЛОИСТАЯ | 1999 |

|

RU2144149C1 |

| ШАЙБА СЛОИСТАЯ | 1999 |

|

RU2144151C1 |

| ДИСКОВЫЙ ЭЛЕКТРОД | 1999 |

|

RU2147269C1 |

| ГАЙКА СЛОИСТАЯ | 1999 |

|

RU2144147C1 |

| ГАЙКА | 1999 |

|

RU2144148C1 |

| ШАЙБА | 1999 |

|

RU2144630C1 |

| БОЛТ СЛОИСТЫЙ | 1999 |

|

RU2143613C1 |

| ГАЙКА | 1999 |

|

RU2145006C1 |

Изобретение относится к области производства дисков слоистых, например, механической обработкой и может быть использовано при производстве инструментов для резания металла, в том числе отрезных дисков слоистых. Технический результат: повышение эффективности фиксации от самораскручивания при размещении в объеме между корпусом диска и прижимными шайбами, например, компаундмассы; эффективное использование трения сцепления с контактирующей деталью (прижимной шайбой); снижение усилия сжатия для достижения упругой деформации участков диска для предотвращения самораскручивания резьбового соединения, скрепляющего диск; повышение балансировочных свойств диска в составе резьбового соединения на валу, требующего точной балансировки за счет изменения толщины диска и его осевого смещения; повышение достоверности определения изготовителя диска путем изготовления его корпуса с идентификатором производителя. Указанный технический результат достигается тем, что диск слоистый содержит по крайней мере в одном из продольных сечений по крайней мере два слоя, и по крайней мере на границе лицевой и/или тыльной стороны по крайней мере одного из слоев и/или по крайней мере на одной из вершин по крайней мере одного из слоев сечения по крайней мере часть линии границы сечения выполнена в виде фрагмента конического сечения прямого кругового конуса. 22 з.п. ф-лы, 21 ил.

| БИМЕТАЛЛИЧЕСКАЯ ПОЛОСА, НАПРИМЕР ДЛЯ СВАРНЫХ ТРУБ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2068324C1 |

| Способ резки, например, горячего проката кольцевой дисковой пилой (фрезой) | 1960 |

|

SU141370A1 |

| ДИСКОВАЯ ПИЛА ТРЕНИЯ | 0 |

|

SU178645A1 |

| Устройство для крепления диска пилы | 1974 |

|

SU506472A1 |

| Дисковая пила | 1984 |

|

SU1320045A2 |

| СБОРНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 1991 |

|

RU2025222C1 |

| RU 2063852 C1, 20.07.1996 | |||

| RU 96115000 A, 10.10.1998 | |||

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2261832C1 |

| ВРЕМЕННАЯ ПЕРЕДВИЖНАЯ КРЕПЬ ДЛЯ ПОДГОТОВИТЕЛЬНЫХ ГОРНЫХ ВЫРАБОТОК | 0 |

|

SU239899A1 |

| DD 215488 A1, 14.11.1984. | |||

Авторы

Даты

2000-04-10—Публикация

1999-06-29—Подача