Изобретение относится к нефтяной и газовой промышленности, в частности к способам увеличения нефтеотдачи за счет герметизации обсадных колонн добывающих скважин, ликвидации заколонных перетоков при прорывах воды в нефтеносный пласт. Изобретение может быть использовано для повышения фильтрационного сопротивления и выравнивания обводненных зон нефтенасыщенного коллектора, а также для проведения различных гидроизоляционных работ, связанных с защитой конструкций и сооружений от воздействия влаги.

Существующие способы ограничения водопритока основаны на использовании как эмульсионных, так и суспензионных тампонирующих водных растворов. В качестве тампонирующих материалов применяют некоторые виды цементов, полимеры (фенольные и эпоксидные смолы, полиакриламид, гипан), силикат натрия, катионоактивный латекс и др. Нашли также распространение полимерцементные, гипсополимерные и гипаноцементные смеси, характеризующиеся высокими структурно-механическими свойствами (Соловьев Е.М. Заканчивание скважин.- М.: Недра, 1979, с. 180-209). Вместе с тем существенным недостатком полимерных смесей является их усадка при твердении, особенно в пластовых водах, достигающая при 30%-ном содержании смолы (ТСД-9, ФР-12) более 5%.

В последнее время для изоляции поглощающих горизонтов широкое применение находят полимерные и тампонирующие составы, обладающие небольшой плотностью, хорошей адгезией, устойчивостью к коррозии, высокой фильтрационной способностью. Наиболее близким к заявляемому тампонажному составу являются смеси на основе резольных фенолоформальдегидных смол (ТСД-9, ТСД-12, ФС), обеспечивающие прочность и стойкость пластмассового камня в забойных условия ( Данюшевский В.С., Алиев Р.М., Толстых И.Ф.Справочное руководство по тампонажным материалам. -М. : Недра, 1987, с. 188 и 189). Эти смолы обладают селективностью действия, т.е. образование водоизолирующего состава происходит в водной среде. При этом во время транспортирования растворов до зоны поглощения и в самой зоне они в значительной мере перемешиваются с промывочной жидкостью и с пластовой водой, что значительно ухудшает их изоляционную способность. Кроме того, существенным недостатком таких тампонажных смесей является их недостаточная механическая прочность, усадка при твердении, достигающая 10-15%, что заметно снижает гидроизолирующие характеристики образующегося камня.

Техническим результатом при использовании изобретения является разработка тампонажной композиции на полимерной основе, которая может отверждаться при 20-110oC.

Технический результат достигается тем, что в качестве тампонажного материала используется водонерастворимая фенолоформальдегидная смола резольного типа, содержащая отверждающие агенты, активатор, пенообразующие добавки и наполнитель. Содержание компонентов в смеси определяется условиями в зоне обработки и прежде всего температурой, которая может колебаться от 20 до 110oC.

Применение водонерастворимой смолы предотвращает ее разбавление в пластовой воде, что позволяет сохранить высокую изолирующую способность пластика. Получение водонерастворимых фенолоформальдегидных смол (например, СФЖ-3027Б, -3012, -3014, ГОСТ 209007-75) осуществляют после смешения компонентов тампонирующей смеси. Образующаяся смесь в течение 5-15 мин (в зависимости от состава) расслаивается на верхний водный и нижний смолистый слои. Верхний слой сливают, а нижний, сохраняющий подвижность (прокачиваемость), используют в качестве тампонирующего материала.

Сшивающими агентами композиции являются как неорганические (соляная, серная, фосфорная), так и органические (п-толуолсульфокислота, щавелевая) кислоты.

Активатором процесса отверждения являются диоксибензолы (резорцин, пирокатехин и др.), которые благодаря своей более высокой реакционной способности, чем фенолы, активируют сшивку смолы с образованием метиленовых мостиков. Применение диоксибензолов является необходимым при проведении гидроизоляционных работ с температурой в зоне обработки ниже 50oC.

Присутствие в композиции пенообразующих добавок (изоцианаты, диамины, сульфонол, углекислый аммоний и др.) в количестве 0,06-1,0% приводит к ликвидации усадки и увеличению объема образующегося камня на 1,5-2,5% без существенного снижения его физико-механических характеристик.

Введение в композицию до 20 вес.% мелкодисперсного наполнителя (резиновая крошка, древесная мука, лапрол, сульфоуголь и др.) существенно повышает эффективность изоляции зон поглощения, улучшает пластичность образующегося камня, ударную вязкость и стойкость к вибрационным нагрузкам.

При приготовлении композиции одним из важнейших параметров является температура в зоне обработки. При проведении изоляционных работ необходимо знать время, в течение которого тампонирующая смесь в условиях конкретной скважины, сохраняет подвижность (время загустевания) и время, когда смесь превращается в камень (время полного отверждения). Продолжительность проведения гидроизоляционных работ определяют исходя из объема закачиваемой композиции и времени ее доставки в зону обработки.

В общем случае время загустевания композиции может составлять от 1,5 до 6 ч.

Примеры конкретного выполнения.

Пример 1. Температура зоны поглощения составляет 20oC.

В 100 мас.% смолы СФЖ-3027Б растворяют 1 мас.% резорцина, по 0,1 мас.% толуилендиизоцианата и гексаметилендиамина и в полученную смесь при перемешивании добавляют 11 мас.% 18%-ной соляной кислоты. Через 5-7 мин смесь расслаивается. Верхнюю водную часть сливают, а нижнюю смешивают с 20 мас.% мелкодисперсной резиновой крошки и используют в качестве тампонирующего материал, время загустевания полученной композиции составляет 5,5 ч, а время полного отверждения - 48 ч.

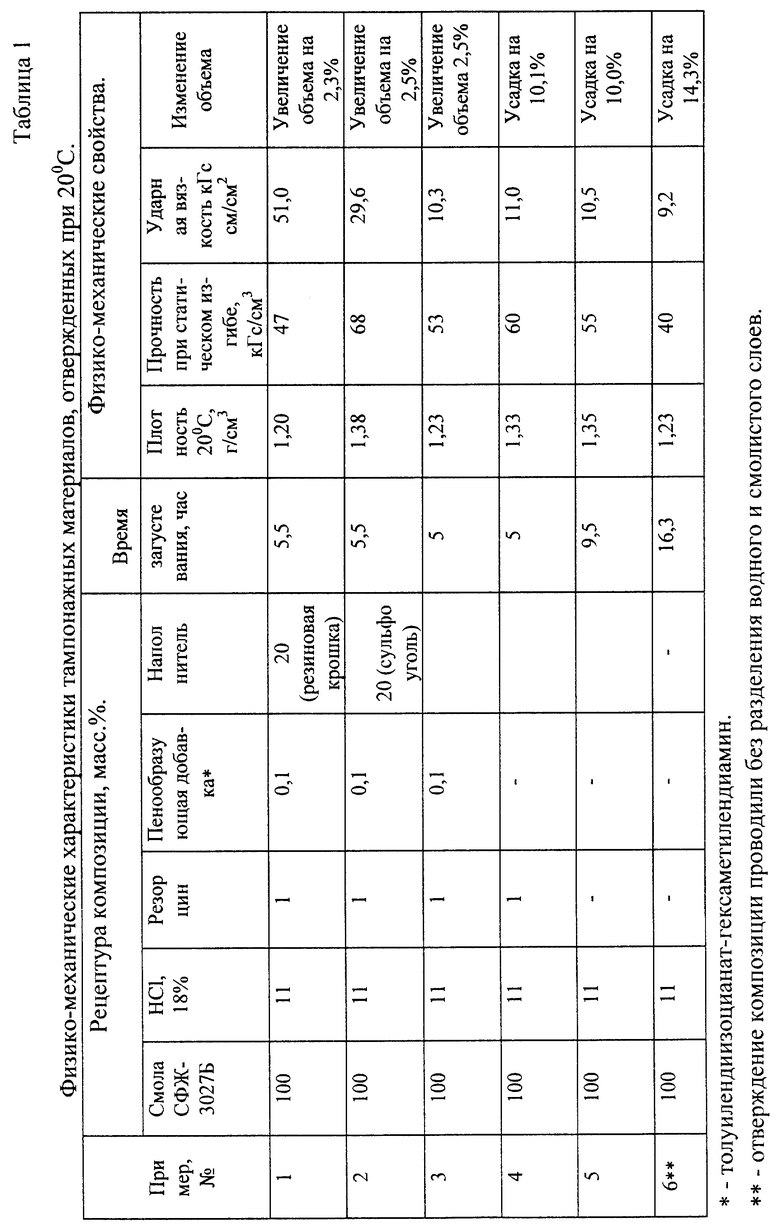

Физико-механические характеристики полученного тампонажного камня приведены в таблице 1 (пример 1). Для сравнения в таблице также приведены данные для тампонажных материалов различного состава. Результаты исследований показывают:

применение резорцина существенно увеличивает скорость загустевания композиции (сравн. примеры 4 и 5);

присутствие в композиции пенообразующих добавок в количестве 0,1% устраняет усадку материала без заметного снижения физико-механических характеристик (сравн. примеры 1-3);

введение в композицию мелкодисперсного наполнителя приводит к значительному увеличению ударной вязкости формируемого камня (примеры 1 и 2). Это может свидетельствовать об увеличении стойкости тампонажного материала к вибрационным нагрузкам.

Кроме того, как видно из таблицы, если формирование тампонажного камня происходит в общей массе без разделения слоев, то скорость отверждения материала, так же как и прочностные характеристики, значительно снижается (пример 6).

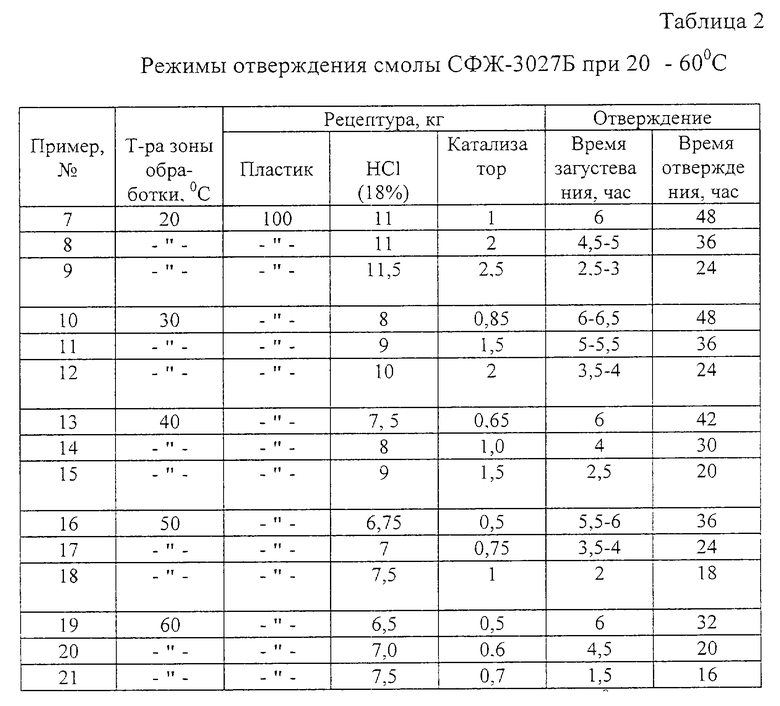

В таблице 2 приведены режимы отверждения фенолоформальдегидной смолы при 20-60oC. В рассматриваемом диапазоне для каждой температуры установлены 3 рецептуры с последовательно увеличивающейся скоростью отверждения. Это позволяет, в зависимости от количества тампонажного материала и времени закачки для каждой конкретной скважины, выбрать необходимую композицию.

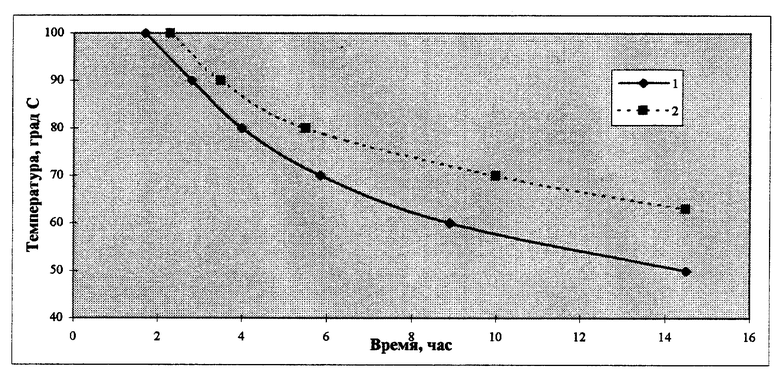

При температурах зоны обработки выше 50oC отверждение фенолоформальдегидной смолы может протекать без применения отверждающих агентов. На чертеже представлена зависимость скорости отверждения пластика от температуры. Как видно из чертежа, время перехода композиции из стадии резитол в стадию резит с увеличением температуры сокращается.

Приведенные данные показывают, что исследованные тампонажные материалы на основе фенолоформальдегидных смол резольного типа в широком температурном интервале (20-110oC) могут быть использованы для герметизации водопритоков в нефтяных и газовых скважинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ (ВАРИАНТЫ) | 2009 |

|

RU2386662C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В НЕФТЯНЫЕ И ГАЗОВЫЕ СКВАЖИНЫ (ВАРИАНТЫ) | 2001 |

|

RU2215009C2 |

| СПОСОБ ПОВЫШЕНИЯ СТАБИЛЬНОСТИ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2005 |

|

RU2327707C2 |

| ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В ВЫСОКОТЕМПЕРАТУРНЫХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2010 |

|

RU2426865C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2004 |

|

RU2270228C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ СЕЛЕКТИВНОГО ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ В ДОБЫВАЮЩИХ СКВАЖИНАХ | 2009 |

|

RU2391378C1 |

| ПОЛИМЕРЦЕМЕНТНЫЙ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ СКВАЖИН | 2008 |

|

RU2370515C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2007 |

|

RU2340648C1 |

| Пластичная композиция для изоляции и ограничения водопритока в скважины | 2020 |

|

RU2761037C1 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ВОДЫ В СКВАЖИНУ | 2010 |

|

RU2426863C1 |

Изобретение относится к нефтяной и газовой промышленности и может быть использовано для изоляции водопритоков в нефтяных и газовых скважинах. Тампонажный материал для изоляции водопритоков в скважинах, состоящий из фенолоформальдегидной смолы резольного типа, минеральных или органических кислот и наполнителя, отличающийся тем, что в качестве тампонажного материала используют смесь, которая получается после перемешивания с наполнителем смолистого слоя, образующегося после расслоения в течение 5-15 мин композиции, дополнительно содержащей добавку пенообразователя и активатора процесса. Технический результат - разработка тампонажной композиции на полимерной основе, которая может отверждаться при 20 - 110oC. 2 з.п.ф-лы, 1 ил., 2 табл.

| ДАНЮШЕВСКИЙ В.С | |||

| и др | |||

| Справочное руководство по тампонажным материалам | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Полимерный тампонажный состав | 1986 |

|

SU1432192A1 |

| Полимерный состав для крепления призабойной зоны скважины | 1981 |

|

SU1129455A1 |

| Тампонажный раствор | 1984 |

|

SU1234589A1 |

| Тампонажный раствор | 1975 |

|

SU591581A1 |

| Тампонажный раствор | 1976 |

|

SU637528A1 |

| Полимерный состав для проведения изоляционных работ в скважине | 1989 |

|

SU1730434A1 |

| US 4896723 A, 30.01.1990 | |||

| US 51845680 A, 09.02.1993. | |||

Авторы

Даты

2000-04-10—Публикация

1998-08-21—Подача