Изобретение относится к нефтегазодобывающей промышленности и предназначено для проведения ремонтно-изоляционных работ в нефтяных и газовых скважинах. Изобретение также может быть использовано при первичном цементировании заколонного пространства нагнетательных и добывающих скважин.

При проведении ремонтно-изоляционных работ в скважинах широкое применение продолжают находить различные способы изоляции водопритоков с применением цементных растворов как наиболее дешевых тампонажных материалов /Блажевич В.А., Умрихина Б.Н. Новые методы ограничения притока воды в нефтяные скважины. М.: Недра, 1974, с.51-52/. В основе разработанных способов лежит подготовка скважины, установление интервала негерметичности, приготовление тампонажной композиции непосредственно на скважине, разовая или порционная закачка ее в НКТ и продавка в изолируемый интервал.

Однако применение цементных растворов не всегда эффективно из-за высокой водоотдачи, обуславливающей образование фильтрационного слоя при закачке его в изолируемое пространство и препятствующей дальнейшему заполнению изолируемых каналов тампонажным раствором.

В последнее время для изоляции поглощающих горизонтов широкое применение находят полимерные тампонажные материалы на основе синтетических смол, инвертно-эмульсионных составов, жидкого стекла и др. Так, известен способ изоляции обводненных пластов, включающий последовательную закачку в изолируемый интервал порций инвертной водонефтяной эмульсии и тампонажного состава, в качестве которого используется цементный раствор /Сергеев Б.З., Резник Е.Г., Гайденко И.Ф., Ковалев Н.И. Пат. РФ №2013521, E21B 33/13. Опубл. 30.05.94, бюл. №10/.

Недостатком известного способа является то, что закачка несколькими порциями с постепенным увеличением вязкости инвертной эмульсии от порции к порции недостаточно повышает прочность и стабильность гидроизоляционного экрана, так как возрастание вязкости происходит незначительно. Из-за низкой фильтруемости цементных частиц в пласт закрепление эмульсии цементным раствором происходит только вблизи ствола скважины, причем цементный камень из такого цементного раствора обладает низкими прочностными и адгезионными свойствами.

Наиболее близким техническим решением к предлагаемому является способ изоляции притока воды в скважину, заключающийся в предварительном смешении при температуре 95-97°C отходов фенольного производства, фенола и формалина с 40%-ным водным раствором гидроокиси натрия в количестве 3-3,5% от объема продукта щелочной конденсации с последующей закачкой полученной смеси в водонасыщенную часть пласта. Способ обеспечивает изоляцию воды в пластах с температурой 60-100°C /Кадыров P.P., Аввакумова Н.И. и др. Пат. SU №1587175, 1990, бюл. №31/.

К недостаткам известного способа следует отнести:

- процесс щелочной поликонденсации отходов фенольного производства, проводимый в полевых условиях в узком температурном интервале, является трудноконтролируемым;

- применение данного способа проведения тампонажных работ возможно только в скважинах, температура которых превышает 60°C.

- синтез фенолоформальдегидной смолы резольного типа непосредственно на скважине представляет экологическую опасность как для обсуживающего персонала, так и для окружающей среды.

Техническим результатом настоящего изобретения является увеличение эффективности изоляционных работ в скважинах за счет применения промышленно выпускаемых синтетических карбамидоформальдегидных и фенолоформальдегидных смол резольного типа, позволяющих выполнять тампонажные работы в температурном интервале от 20 до 110°C.

Указанный технический результат достигается тем, что способ изоляции притока воды в скважину, включающий смешение компонентов для получения тампонажного состава, закачку его в водонасыщенный интервал пласта и последующую выдержку для формирования полимерного камня, отличающийся тем, что в температурном интервале от 20 до 60°C в качестве тампонажного состава используют карбамидоформальдегидную смолу КФ-НС и наполнитель, а в интервале свыше 60°C - фенолоформальдегидную смолу СФЖ 3027Б и наполнитель, а в качестве отвердителя для обоих составов используют феррохромлигносульфонат ФХЛС-М и резорцин при следующем соотношении компонентов (вес.ч.):

а) для температурного интервала от 20 до 60°C:

б) в температурном интервале свыше 60°C:

Использование в качестве отвердителя карбамидоформальдегидных и фенолоформальдегидных смол, ФХЛС-М и резорцина позволяет проводить отверждение составов в интервале температур 20-115°C, исключает разрушение цементного камня и существенно снижает его коррозионную активность.

ФХЛС-М в тампонажных составах выполняет две функции: катализатора отверждения и структурообразователя. Структурирование реакционной смеси приводит к увеличению вязкости раствора и к образованию седиментационно-устойчивой системы (при введении в раствор наполнителя). Это позволяет существенно снизить водоотдачу раствора, которая по сравнению с прототипом уменьшается в 3-3,5 раза. Резорцин в композиции выполняет функцию активатора (или сокатализатора) процесса отверждения.

Применение в качестве отверждающих агентов соединений некислотного типа значительно расширяет возможности применения тампонажного состава при проведении РИР как на терригенных, так и на карбонатных коллекторах.

Введенные в тампонажный состав инертные наполнители (белая сажа БС-120, тальк, резиновая крошка, мел, барит) способствуют снижению водоотдачи и усадки, повышению прочностных характеристик тампонажного камня. Выбранные составы тампонажных композиций могут дополнительно содержать расширяющие добавки (ДР-40, ДР-100), обеспечивающие полную ликвидацию усадки и исключающие образование флюидопроводящих каналов в отвержденном полимерном камне.

Карбамидная смола представляет собой однородную белого цвета суспензию по ГОСТ 2223-003-55093129-2009 марки КФ-НС. Применяемая фенолоформальдегидная смола резольного типа СФЖ- 3027Б - прозрачная жидкость светло-коричневого цвета, ТУ 2221-103-05015227-04. Резорцин технический ГОСТ 997074 - бесцветное кристаллическое вещество, легко растворим в карбамидоформальдегидной и фенолоформальдегидной смолах. Феррохромлигносульфонат ТУ 2458-015-20672718-2001 - модифицированный продукт взаимодействия лигносульфонатов с солями хрома и железа.

При изучении свойств полимерных тампонажных составов определяли следующие параметры:

- вязкость по ВЗ-246 (4 мм), с;

- показатель фильтрации на ВМ-6 (см3/30 мин);

- прочность на изгиб, МПа (ГОСТ 26798.1-96);

- адгезия к металлу, МПа.

Адгезионные свойства образующегося полимерного материала с поверхностью металла определяли на приборе с цилиндрической обоймой и пуансоном по методике /Данюшевский B.C., Алиев P.M., Толстых М.Ф. Справочное руководство по тампонажным материалам. - 2-е изд., перераб. и доп. - М.: Недра, 1987. - С.352-353/.

Ниже приведены примеры, подтверждающие возможность осуществления изобретения.

Примеры.

I. Приготовление тампонажного состава на базе карбамидоформальдегидной смолы КФ-НС

Пример 1.

В колбу поместили 100 г карбамидоформальдегидной смолы с вязкостью 21 с (при 20°C). Затем при работающей мешалке в колбу ввели 10,0 г резорцина. После растворения резорцина, продолжавшегося 10 мин, постепенно в течение 5 мин добавили 2,0 г ФХЛС. Перемешивание продолжали до полного растворения модификатора в течение 20 мин. Вязкость раствора составила 75 с. В образовавшийся структурированный раствор постепенно в течение 5 мин ввели наполнитель белую сажу БС-120 в количестве 4,0 г. Перемешивание продолжали еще 5 мин со скоростью вращения лопастной мешалки 800 об/мин.

После приготовления раствора были проведены испытания на водоотдачу (Ф), которая составила 26 см3/30 мин. Для сравнения, водоотдача тампонажного раствора, состоящего из карбамидоформальдегидной смолы и кремнефтористоводородной кислоты в соотношении (вес.ч.) 100:0,25 в аналогичных условиях составила 103 см3/30 мин.

Полученную суспензию поместили в термошкаф с температурой 55°C и периодически наблюдали за изменением консистенции тампонажного состава. Потеря текучести наступила через 4 ч, а полное отверждение состава произошло за 48 ч, причем затвердевание образца происходило без усадки. Образовавшийся камень обладает удовлетворительными прочностными свойствами, высокой химической стойкостью в минерализованной воде и растворе соляной кислоты, значительно превышающей стойкость цемента. Величина адгезии с металлом через 2-е суток хранения отвержденных образцов в пластовой воде при 55°C составила 1,6 МПа (в аналогичных условиях для цементного камня эта величина составляет 0,9-1,0 МПа).

Примеры 2-18.

По методике, описанной в примере 1, готовили полимерные тампонажные композиции. В интервале температур 20-60°C были установлены составы с приемлемыми для РИР режимами потери текучести и полного отверждения тампонажного камня. Полученные результаты приведены в табл.1.

Приведенные в табл.1 данные показывают, что время перехода разработанного полимерного тампонажного состава в нетекучее состояние (резит) в интервале рабочих температур 20-60°C составляет от 2,25 до 8 ч, что является достаточным для приготовления композиции, закачки и продавки ее в интервал негерметичности.

Введенные в тампонажный состав инертные наполнители (белая сажа БС-120, тальк, резиновая крошка, мел, барит) не оказывают заметного влияния на скорость отверждения, но способствуют снижению водоотдачи, снижению усадки и повышению прочностных характеристик тампонажного камня. Так, показатель фильтрации (Ф) свежеприготовленных тампонажных растворов примеров 2 и 3 составил 76 и 34 см3/30 мин соответственно, т.е. в присутствии 4 вес.ч. наполнителя Ф уменьшился более чем в 2 раза.

Как видно из табл.1, показатель фильтрации тампонажных растворов также зависит от содержания феррохромлигносульфоната: с увеличением содержания ФХЛС-М с 5 до 10 вес.ч. (примеры 11-13) водоотдача снижается с 30 до 16 см3/30 мин.

Помимо снижения водоотдачи введение в композицию наполнителя приводит к увеличению прочностных характеристик отвержденного тампонажного состава. Так, прочность при статическом изгибе отвержденных образцов примеров 2 и 3 составила 7,3 и 8,6 МПа соответственно. Для цемента марки ПЦТ-I-G без добавок при измерении в аналогичных условиях эта величина составляет 7,0 МПа (ГОСТ 26798.1-96).

II. Приготовление тампонажного состава на базе фенолоформальдегидной смолы СФЖ 3027Б

Пример 19.

В колбу загрузили 100 г фенолоформальдегидной смолы с вязкостью 31 с (при 20°C). Затем при работающей мешалке в колбу ввели 5,0 г резорцина. После растворения резорцина, продолжавшегося 10 мин, постепенно в течение 5 мин добавили 5,0 г ФХЛС-М. Перемешивание продолжали до полного растворения катализатора отверждения в течение 20 мин. Вязкость раствора составила 83 с.

В образовавшийся структурированный раствор постепенно в течение 5 мин ввели наполнитель - белую сажу БС-120 в количестве 4,5 г и 10 г расширяющейся добавки ДР-100. Перемешивание продолжали еще 5 мин со скоростью вращения лопастной мешалки 800 об/мин.

Благодаря структурообразователю ФХЛС-М осаждение наполнителя и расширяющей добавки из раствора не наблюдалось в течение 3-х ч. Заметим, этого времени вполне достаточно для приготовления тампонажного раствора, закачки и продавки его в пласт.

После приготовления раствора были проведены испытания на водоотдачу (Ф), которая составила 31 см3/30 мин. Для сравнения, водоотдача тампонажного раствора, состоящего из фенолоформальдегидной смолы, кислотного отвердителя (HCl) и наполнителя БС-120 в аналогичных условиях достигает 110 см3/30 мин.

Полученную суспензию поместили в термошкаф с температурой 75°C и периодически наблюдали за изменением консистенции тампонажного раствора. Время потери текучести определяли от момента смешения компонентов до момента потери подвижности по отсутствию смещения мениска при наклоне емкости с реакционной смесью. Время полного отверждения определяли по отсутствию продавливания тампонажного материала при нажатии иглой.

Потеря текучести наступила через 3 ч, а полное отверждение состава произошло за 24 ч. Образовавшийся камень обладает высокими прочностными свойствами, высокой химической стойкостью в минерализованной воде и в растворе соляной кислоты, значительно превышающей стойкость цементного камня. Через 2-е суток хранения отвержденных образцов в пластовой воде при 75°C величина адгезии с металлом составила 1,32 МПа (в аналогичных условиях для цементного камня без добавок эта величина не превышает 0,9-1,0 МПа). Линейное расширение отвержденного образца в виде бруска длиной 10 см составило 2,5%, прочность на изгиб - 8,6 МПа.

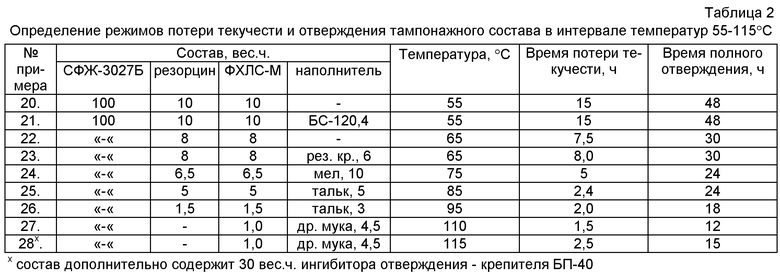

Примеры 20-28.

Рецептуру тампонажного состава устанавливали по времени потери текучести, которое не должно быть меньше 2-2,5 часов. Это время необходимо для приготовления раствора, закачки в НКТ и продавки его в интервал негерметичности. Полученные результаты приведены в табл.2.

Как видно из представленных в табл.2 данных, регулируя концентрации ФХЛС-М и резорцина, можно достигнуть времени потери текучести тампонажного раствора не менее 2-х ч, необходимых для проведения изоляционных работ в скважине. И только при температуре 115°C для достижения необходимых параметров отверждения в состав необходимо дополнительно вводить замедлитель процесса (пример 28).

Присутствие в растворе инертных наполнителей в количестве 4-8 вес.ч. по отношению к полимерной смоле не оказывает заметного влияния на скорость отверждения, но способствует снижению водоотдачи раствора и повышению прочностных характеристик тампонажного камня. Так, показатель фильтрации (Ф) свежеприготовленных тампонажных растворов примеров 20 и 21 составил 77 и 35 см3/30 мин соответственно, т.е. в присутствии 4 вес.ч. наполнителя Ф уменьшился более чем в 2 раза.

Помимо снижения водоотдачи введение в композицию наполнителя приводит к увеличению прочностных характеристик отвержденного тампонажного состава. Так, прочность при статическом изгибе отвержденных образцов примеров 20 и 21 составила 7,7 и 9,0 МПа соответственно. Для цемента марки ПЦТ-I-G без добавок в аналогичных условиях при 7-суточной гидратации (созревании) прочность при статическом изгибе образца составляет 7,0 МПа.

Концентрацию расширяющей добавки ДР-100 устанавливали исходя из существующих представлений по отверждению цементного камня, линейное расширение которого не должно превышать 3-х %. При большом расширении в цементном камне в условиях горного давления возникают внутренние напряжения и микротрещины, приводящие к разрушению изоляционного материала.

Помимо коэффициента расширения учитывалось изменение адгезии отвержденного камня к металлу обсадной колонны (табл.3).

Приведенные в табл.3 данные показывают, что оптимальным диапазоном концентрации ДР-100 является 5-15 вес.ч.: ниже 5 вес.ч. расширение тампонажного материала незначительное, а выше 15 вес.ч. коэффициент линейного расширения становится больше допустимых 3-х %. Кроме того, как видно из табл., увеличение содержания расширяющей добавки больше 15% приводит к снижению адгезии отвержденного состава к металлу.

С применением фенолоформальдегидной смолы СФЖ-3027Б при более низких температурах (ниже 55°C) не удалось получить безусадочный материал в приемлемые сроки потери текучести, необходимые для проведения РИР в эксплуатационных скважинах.

III. Пример осуществления способа

Пример 34. Ликвидация негерметичности эксплуатационной колонны, температура изолируемого интервала негерметичности 34°C.

Перед проведением изоляционных работ скважину очищают до забоя промывкой технической водой от отложений парафинов, песка, асфальтенов, оксида железа и других загрязнений. Далее в нее спускают на НКТ гидравлический пакер ПГР-120 и устанавливают на необходимой по материалам ГИС глубине. Проверяют герметичность его установки. Определяют приемистость пласта. При наличии приемистости в пределах давлений, позволяющих проведение технологического процесса (Pmax=0,8 P разрыва пласта), приступают к приготовлению полимерного тампонажного состава, объем которого рассчитывают исходя из приемистости интервала негерметичности.

В емкость, содержащую расчетный объем карбамидоформальдегидной смолы (250 л), загружают 27,5 кг резорцина и 17,5 кг ФХЛС-М и с помощью насоса ЦА 320 проводят перемешивание смеси до полного растворения (20-30 мин). В образовавшийся полимерный раствор постепенно порциями при перемешивании добавляют белую сажу БС-120 в количестве 10 кг. После введения наполнителя перемешивание состава продолжают еще 15 мин.

Полученную композицию закачивают в НКТ и продавливают ее в изолируемый интервал. Затем колонну НКТ поднимают на высоту 50-150 м и оставляют скважину на 48 ч для отверждения полимерного состава.

По завершении тампонажных работ производят разбуривание отвержденного полимерного стакана и пакер-пробки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В ВЫСОКОТЕМПЕРАТУРНЫХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2010 |

|

RU2426865C1 |

| ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В НИЗКОТЕМПЕРАТУРНЫХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2010 |

|

RU2426866C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ (ВАРИАНТЫ) | 2009 |

|

RU2386662C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2009 |

|

RU2440490C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2012 |

|

RU2527437C2 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 1998 |

|

RU2147332C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКОВ ЗАВОДНЕННЫХ НЕФТЯНЫХ ПЛАСТОВ | 2007 |

|

RU2352765C1 |

| Пластичная композиция для изоляции и ограничения водопритока в скважины | 2020 |

|

RU2761037C1 |

| Упрочняющая композиция для цементных растворов и бетонов | 2022 |

|

RU2781295C1 |

| ПОЛИМЕРЦЕМЕНТНЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2006 |

|

RU2319722C1 |

Изобретение относится к нефтегазодобывающей промышленности. Технический результат - увеличение эффективности изоляционных работ в скважинах за счет применения промышленно выпускаемых синтетических карбамидоформальдегидных и фенолоформальдегидных смол резольного типа, позволяющих выполнять тампонажные работы в температурном интервале от 20 до 110°С. В способе изоляции притока воды в скважину, включающем получение тампонажного состава, закачку его в водонасыщенный интервал пласта и последующую выдержку для формирования полимерного камня, в температурном интервале от 20 до 60°С используют тампонажный состав, содержащий, вес.ч.: карбамидоформальдегидную смолу СФ-НС 100, резорцин 7-15, феррохромлигносульфонат ФХЛС-М 1,5-25, наполнитель 4-8, в температурном интервале от 60 до 110°С - тампонажный состав, содержащий, вес.ч.: фенолоформальдегидную смолу СФЖ-3027Б 100, резорцин 1,5-10, феррохромлигносульфонат ФХЛС-М 1,0-10, наполнитель 4-8. Изобретение развито в зависимых пунктах. 2 з.п. ф-лы, 3 табл.

1. Способ изоляции притока воды в скважину, включающий смешение компонентов для получения тампонажного состава, закачку его в водонасыщенный интервал пласта и последующую выдержку для формирования полимерного камня, отличающийся тем, что в температурном интервале от 20 до 60°С в качестве тампонажного состава используют карбомидоформальдегидную смолу КФ-НС и наполнитель, а в интервале свыше 60°С - фенолоформальдегидную смолу СФЖ 3027Б и наполнитель, а в качестве отвердителя для обоих составов используют феррохромлигносульфонат ФХЛС-М и резорцин при следующем соотношении компонентов, вес.ч.:

а) в температурном интервале от 20 до 60°С:

б) в температурном интервале свыше 60°С:

2. Способ изоляции притока воды в скважину по п.1, отличающийся тем, что, с целью повышения изоляционных характеристик, применяемые составы дополнительно содержат расширяющуюся добавку ДР-100 в количестве 5-15 вес.ч.

3. Способ изоляции притока воды в скважину по п.1, отличающийся тем, что при температурах проведения тампонажных работ свыше 110°С в состав дополнительно вводят до 30 вес.ч. ингибитора отверждения - крепителя БП-40.

| Способ изоляции притока воды в скважину | 1987 |

|

SU1587175A1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ И ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНЫ | 2007 |

|

RU2348674C2 |

| СПОСОБ ИЗОЛЯЦИИ И ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНЫ | 2007 |

|

RU2349731C2 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 1998 |

|

RU2147332C1 |

| СПОСОБ ИЗОЛЯЦИИ ОБВОДНЕННЫХ ПЛАСТОВ | 1990 |

|

RU2013521C1 |

| US 6196315 B1, 06.03.2001. | |||

Авторы

Даты

2011-08-20—Публикация

2010-01-14—Подача