Изобретение относится к области обработки металлов давлением, в частности к устройствам для холодного пластического деформирования и получения деталей с регламентированным феноменологическим сочетанием эксплуатационных характеристик, и может быть использовано при изготовлении:

- нового поколения датчиков измерения физических параметров в химически активных средах, при сверхмалых и сверхвысоких давлениях, при вибронагрузках с меняющейся амплитудой, а также при высоких и криогенных температурах;

- нового поколения определяющих деталей видео- и аудиоаппаратуры (герконы-магнитоуправляемые контакты), позволяющих создать на базе одного элемента взаимоисключающие физические характеристики: "высокая упругость - коррозионная стойкость - высокая магнитная индукция Bs - стабильная максимальная магнитная проницаемость μmax;

- нового поколения экологически чистых магнитных модулей в пищевых емкостях для катализации процессов образования аминокислот при брожении белковых масс;

- нового поколения долгосрочных самовосстанавливающих анализаторов крови на СПИД, позволяющих достаточно быстро визуально оценить факт нарушения иммунного биологического кода компонент крови; длительно сохранять большие объемы крови, исключив необходимость ее постоянного перемешивания с целью сохранения одного состава;

- нового поколения базовых элементов биокорректоров-нейтрализаторов энергополя человека;

- нового поколения модулей защиты от электромагнитного поля трубок сотовых телефонов;

- нового поколения базовых элементов экспресс-индикаторов аномальных мышечных новообразований;

- нового поколения биоинформационных систем.

Известен способ формирования в парамагнитном материале автономных пространственных массивов металла с дифференцированными ферромагнитными свойствами, заключающейся в размещении заготовки в матрице на опоре и поочередном приложении к ней со стороны торца от обкатного инструмента усилия рабочего и холостого обкатывания, обеспечивая в процессе формообразования перераспределение компонент фазового состава металла заготовки [RU 2069115 C1, 20.11.96].

Недостаток способа следующий:

- невозможность в процессе пластического деформирования механизмам пластической деформации проникать до микроуровня и формировать структурно-информационное поле в материале, длительно сохраняющее информацию, вносимую в материал при его деформировании.

Решаемая задача достигается тем, что при перераспределении компонент фазового состава металла заготовки пластическая деформация достигает микроуровня, обеспечивая формирование автономных пространственных массивов с дифференцированными структурно-информационными свойствами, для чего одновременно в матрице размещают две заготовки, поперечные размеры которых различаются, при этом меньшая заготовка выполнена в виде предварительно напряженной металлической фольги и размещена со стороны опоры, а большая заготовка выполнена в виде герметичной капсулы, частично заполненной дисперсным материалом, отличным от материала капсулы, и размещена со стороны обкатного инструмента, причем меньшая заготовка в процессе обработки совершает попеременные реверсивные перемещения в аксиальном торсионном полеударных нагрузок, создаваемом опорой.

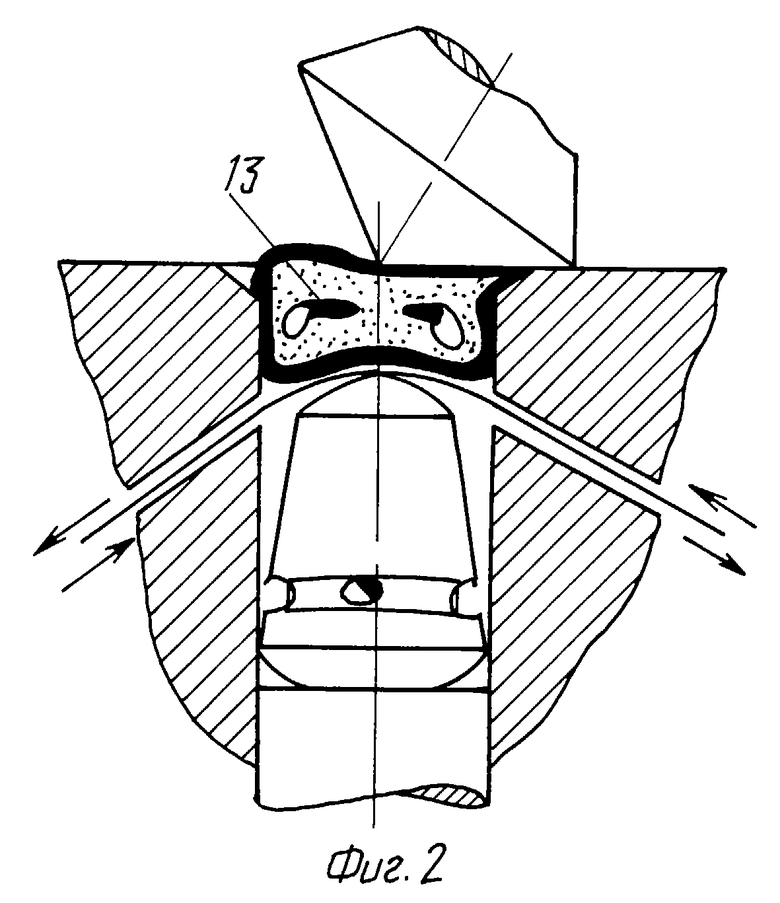

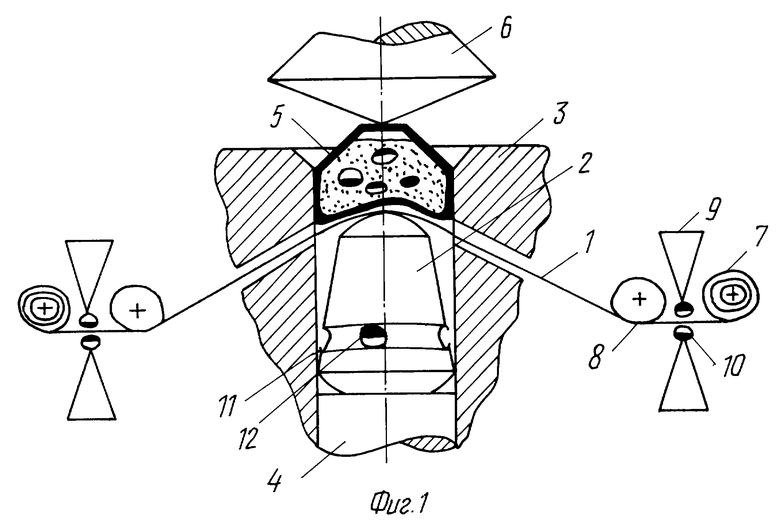

Способ получения торсионных формовых генераторов-излучателей Бещекова представлен графическим материалом, где:

на фиг. 1 - процесс осуществления способа в исходном положении;

на фиг. 2 - то же, после торцевой осадки, реверсивного перемещения меньшей заготовки и воздействия ударных нагрузок.

Способ осуществляется следующим образом.

Заготовку 1 в виде металлической фольги размещают на флуктуационном модуле (опоре) 2, установленном в матрице 3 на толкателе 4, на заготовку 1 устанавливают заготовку 5 в виде герметичной капсулы с дисперсным материалом и производят силовое замыкание деформирующей системы обкатным инструментом (пуансоном) 6, заготовка 1 размещена на приводных барабанах 7 с натяжением от роликов 8, при этом между барабанами 7 и роликами 8 установлены генераторы торсионного поля 9 (фиг. 1)

После этого производят регламентированную осадку заготовки 5 пуансоном 6 и последующее обкатывание, при этом осуществляют реверсивные перемещения заготовки 1 с помощью барабанов 7 и роликов 8 в торсионном поле, создаваемом торсионными генераторами 9. Флуктуационный модуль 2 совершает спонтанные пространственные перемещения в состоянии деформационного резонанса, при этом на эти перемещения накладываются ударные нагрузки, создаваемые ударным гравитатором 12, размещенным с возможностью перемещения в кольцевой канавке 11 модуля 2.

Наложение ударных нагрузок на флуктуации модуля 2 создает условия для получения пространственных торсионных генераторов-излучателей в готовой детали 13.

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении нового поколения определяющих деталей датчиковой аппаратуры, радио- и видеотехники, в хлебопечении и молокопереработке, в медтехнике при изготовлении емкостей для хранения крови и долгосрочных анализаторов крови на СПИД, а также при изготовлении базовых элементов биокорректоров-нейтрализаторов, определяющих модулей защиты от электромагнитного поля сотовых телефонов, экспресс-анализаторов аномальных новообразований мышечной ткани и биоинформационных систем. Техническим результатом изобретения является формирование в деталях феноменологического уровня взаимоисключающих эксплуатационных характеристик. Заготовку в ходе способа размещают на планетарном деформирующем модуле в матрице на толкатель. На заготовку устанавливают другую заготовку в виде герметичной капсулы с дисперсным материалом. Пуансоном производят регламентированную осадку заготовок, последующую их обкатку и регламентированные ударные импульсы в области действия генераторов торсионного поля. 2 ил.

Способ получения торсионных формовых генераторов-излучателей, заключающийся в размещении заготовки в матрице на опоре и поочередном приложении к ней со стороны торца от обкатного инструмента усилия рабочего и холостого обкатывания, обеспечивая в процессе обработки перераспределение компонент фазового состава металла заготовки, отличающийся тем, что одновременно в матрице размещают две заготовки, поперечные размеры которых различаются, при этом меньшая заготовка выполнена в виде предварительно напряженной металлической фольги и размещена со стороны опоры, а большая заготовка выполнена в виде герметичной капсулы, частично заполненной дисперсным материалом, отличным от материала капсулы, и размещена со стороны обкатного инструмента, причем меньшая заготовка в процессе обработки совершает попеременные реверсивные перемещения в торсионном поле ударных нагрузок, создаваемом опорой.

| СПОСОБ ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ МЕТАЛЛА С ДИФФЕРЕНЦИРОВАННЫМ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1994 |

|

RU2069115C1 |

| ЗАГОТОВКА ДЛЯ ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ МЕТАЛЛА С ДИФФЕРЕНЦИРОВАННЫМИ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1994 |

|

RU2103092C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ МЕТАЛЛА С ДИФФЕРЕНЦИРОВАННЫМИ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1994 |

|

RU2063285C1 |

Авторы

Даты

2000-04-20—Публикация

1998-09-01—Подача