Изобретение относится к области прокатного оборудования, конкретно к уплотнительным устройствам опор прокатных валков, и может быть использовано в уплотнительных устройствах подшипниковых опор машин и механизмов.

Известна приводимая в качестве аналога конструкция уплотнительного устройства прокатного валка (см. заявку ФРГ N 1908374 кл. B 21 B 31/02, 1977). Данное устройство выполнено в виде оболочки вращения и состоит из корпуса, жестко закрепленного на одной из взаимно подвижных деталей, губки с уплотнительной кромкой, контактирующей с поверхностью другой детали, а также из соединяющей корпус и губку перемычки. Описанная конструкция уплотнительного устройства благодаря высокой податливости губки позволяет отслеживать биение уплотняемой поверхности и обеспечивает уплотнение при малом усилии прижатия губки, что предопределяет низкие потери на трение и низкий износ. Вместе с тем конфигурация губки в известном устройстве такова, что кромочная ее часть, имея малую жесткость, контактирует с уплотняемой деталью не кромкой, а по поверхности.

Более совершенным аналогом конструкции уплотнительного устройства является, например, уплотнительное устройство, описанное в авторском свидетельстве СССР N 198061, кл. B 21 B 31/02, 1967 г., фиг. 3). В этом уплотнительном устройстве, состоящем из корпуса, губки и соединяющей их перемычки, губка выполнена с постепенным утолщением кромочной части в направлении к кромке со стороны уплотняемой поверхности. Такая конструкция в принципе позволяет обеспечить одно из главных условий надежной герметичности при работе таких манжет - линейный контакт кромки губки с уплотняемой поверхностью. Однако в этом устройстве имеются недостатки, влияющие на эффективность уплотнения.

Их известных конструкций уплотнительных устройств наиболее близким аналогом по технической сущности (прототипом) является уплотнительное устройство с применением торцовых манжет (см., например, "Обзорная информация", "Металлургическое производство", вып. 4, М., 1990, с. 19-22).

Это уплотнительное устройство опоры прокатного валка содержит установленную на крышке между закрепленными на втулке-цапфе насадкой и отбойником кольцевую манжету, выполненную в виде корпуса, губки и соединяющей их перемычки. В устройстве установлены две манжеты, которые должны обеспечивать герметичность: с одной стороны от вытекания смазки из подшипника, а с другой стороны - от попадания в него охлаждающей валок жидкости.

Недостаток известной конструкции уплотнительного устройства - прототипа заключается в том, что при перемещении валка в осевом направлении, например, при осевой регулировке, усилие прижатия рабочей кромки одной манжеты увеличивается, а другой манжеты уменьшается. В этом случае при больших осевых перемещениях одна манжета работает в условиях чрезмерно высоких контактных давлений, и, следовательно, подвержена увеличенному износу, а другая манжета не обеспечивает требуемую герметичность из-за недостаточного контактного давления на рабочей кромке.

Заявляемое уплотнительное устройство опоры прокатного валка устраняет перечисленные выше недостатки аналогов и прототипа тем, что в уплотнительном устройстве опоры прокатного валка, содержащем крышку с кольцевыми торцовыми манжетами, расположенными между закрепленными на втулке-цапфе отбойником и насадкой, торцовые поверхности которых контактируют с рабочими кромками манжет, согласно изобретению крышка выполнена из двух частей: внутреннего подвижного корпуса, в котором расположены манжеты, и наружной неподвижной крышки, соединенной с подвижным корпусом гибким кольцевым элементом.

Кроме того, на торцовых сторонах подвижного корпуса могут быть установлены упорные элементы с возможностью их контактирования с торцовыми поверхностями отбойника и насадки, а сами упорные элементы могут быть выполнены из антифрикционного материала.

Такое конструктивное выполнение уплотнительного устройства позволяет исключить вытекание смазки из подшипника и попадание внутрь его охлаждающей жидкости при больших осевых перемещениях валка. При этом обеспечивается равномерное прижатие рабочих кромок манжет к уплотняемым поверхностям, что позволяет значительно уменьшить износ манжет и повысить их долговечность.

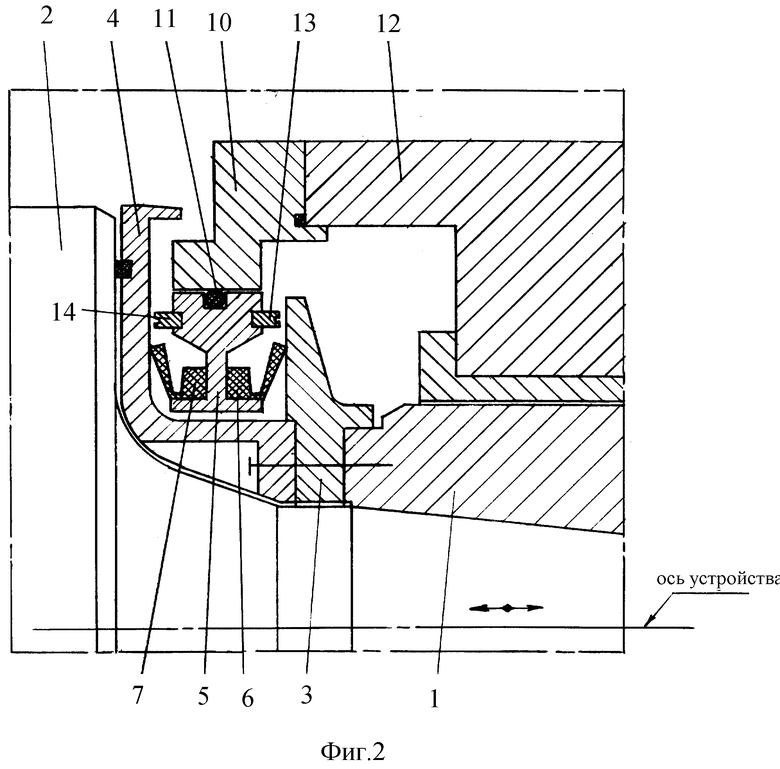

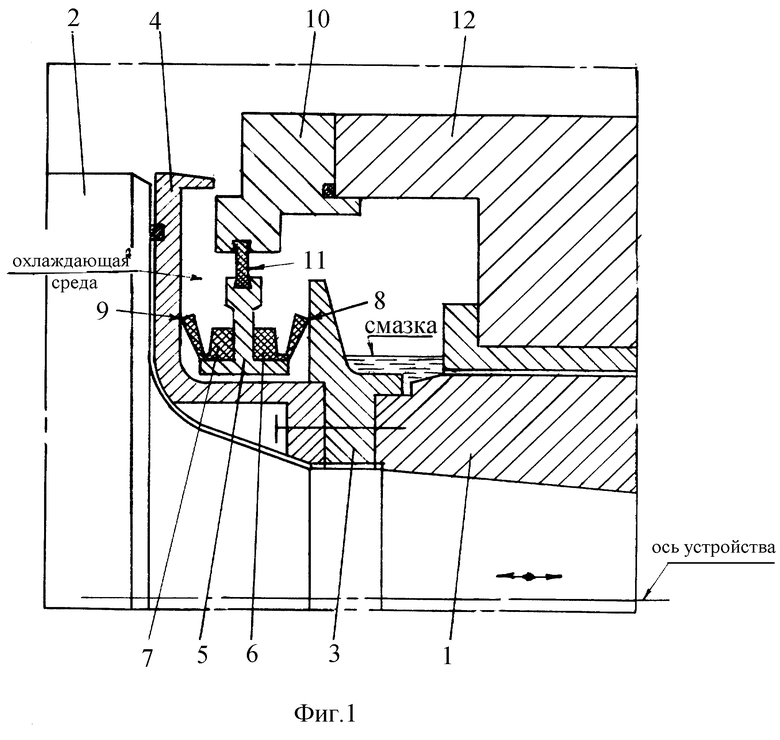

Заявленное уплотнительное устройство опоры прокатного валка далее поясняется чертежами.

На фиг. 1 показано уплотнительное устройство опоры прокатного валка, в разрезе; на фиг. 2 - то же, но с упорными элементами.

На втулке-цапфе 1, расположенной на шейке валка 2, закреплены насадка 3 и отбойник 4, между которыми размещены в подвижном корпусе 5 кольцевые торцовые манжеты 6 и 7, контактирующие своими рабочими кромками 8 и 9 с торцовыми поверхностями насадки 3 и отбойника 4. Подвижный корпус 5 крышки соединен с неподвижной наружной крышкой 10 гибким кольцевым элементом 11.

Работа устройства осуществляется следующим образом.

При нормальной работе подшипника рабочие кромки 8, 9 манжет 6, 7 с одинаковым усилием контактируют с насадкой 3 и отбойником 4, предотвращая вытекание смазки из подшипника и попадание в него охлаждающей жидкости.

В процессе работы подшипника при осевом перемещении валка 2, например, влево (фиг. 1) втулка-цапфа 1 вместе с отбойником 4 и насадкой 3 относительно подушки 12 также перемещается влево. При этом насадка 3, перемещаясь, воздействует на кромку 8 манжеты 6 с большим усилием, чем воздействует отбойник 4 на кромку 9 манжеты 7. В результате разности усилий на манжетах 6, 7 подвижный корпус 5 вместе с манжетами 6, 7, благодаря гибкому элементу 11, сместится в сторону меньшего усилия, т. е. влево до того момента, пока контактные давления на кромках 8, 9 манжет 6, 7 не сравняются. Таким образом, при перемещениях валка 2 в ту или иную сторону усилия прижатия рабочих кромок 8, 9 соответственно к насадке 3 и отбойнику 4 не изменятся, что позволяет сохранить требуемую герметичность устройства.

При установке на торцах подвижного корпуса упорных элементов (фиг. 2) устройство работает следующим образом. При осевом перемещении валка 2 торцовые поверхности насадки 3 или отбойника 4 (в зависимости от направления перемещения) нажимают в начальный момент на кромки 8, 9 манжет 6, 7, а затем на одно из упорных элементов 13, 14. При этом подвижный корпус 5 с упругим элементом 11 перемещается в направлении действия осевого перемещения, перераспределяя контактные давления между кромками манжет 6, 7 в сторону их выравнивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНАЯ МАНЖЕТА ТОРЦОВОГО ТИПА | 1999 |

|

RU2148197C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ОПОРЫ ПРОКАТНОГО ВАЛКА | 2011 |

|

RU2462321C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОДШИПНИКА ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2396136C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОДШИПНИКА ПРОКАТНОГО ВАЛКА | 2008 |

|

RU2377087C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ОПОРЫ ПРОКАТНОГО ВАЛКА | 2012 |

|

RU2486977C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ОПОРЫ ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2399446C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ОПОРЫ ПРОКАТНОГО ВАЛКА | 2008 |

|

RU2393035C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ОПОРЫ ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2389573C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОДШИПНИКА ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2402395C1 |

| УПЛОТНИТЕЛЬНАЯ ДВУХКРОМОЧНАЯ МАНЖЕТА ТОРЦОВОГО ТИПА | 2000 |

|

RU2184003C1 |

Использование: область прокатного производства и может быть использовано в уплотнительных устройствах подшипниковых опор прокатных валков. Сущность изобретения: торцовые манжеты расположены в подвижном корпусе, который соединен с неподвижной крышкой гибким кольцевым элементом. На торцовых сторонах подвижного корпуса установлены упорные элементы, выполненные, например, из антифрикционного материала. Устройство обеспечивает равномерное прижатие рабочих кромок манжет к уплотняемым поверхностям при больших осевых перемещениях валка. 2 з.п.ф-лы, 2 ил.

| "Обзорная информация", "Металлургическое производство", вып | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - М., 1990, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ОПОРЫ ПРОКАТНОГО ВАЛКА (ВАРИАНТЫ) | 1994 |

|

RU2063276C1 |

| SU 2051762 A1, 10.01.1996 | |||

| Гидродинамическая опора валковпРОКАТНыХ CTAHOB | 1979 |

|

SU801918A1 |

| Устройство для уплотнения подшипников валков прокатного стана | 1989 |

|

SU1659146A1 |

| Ротаметр | 1986 |

|

SU1413428A2 |

Авторы

Даты

2000-04-27—Публикация

1999-04-20—Подача