Данное предложение относится к области разделения твердых материалов с помощью жидкостей и может быть использовано при технологических исследованиях и переработке минерального сырья.

Известен способ гравитационного обогащения с использованием желоба, заключающийся в загрузке исходного материала с жидкостью в верхнюю часть наклоненного желоба-шлюза, расслоении пульпы по удельному весу за счет движения потока пульпы в шлюзе и его вибрации, выделении фракций исходного материала с использованием выливания пульпы из шлюза (Богданов О.С., "Справочник по обогащению руд", т. 2, М., "Недра", 1974, стр. 97).

Наиболее близким по технической сущности и достигаемому результату является способ гравитационного обогащения с использованием желоба, заключающийся в том, что берут сужающийся желоб с загрузочной и разгрузочной частями, в узкой разгрузочной части желоба имеются отсекатели пульпы и щели в дне желоба, желоб размещают с продольным наклоном к горизонту так, чтобы начало загрузочной широкой части желоба было выше узкой разгрузочной его части, осуществляют движение желоба, загружают в верхнюю часть желоба исходный материал с жидкостью, угол наклона желоба к горизонту, место и величину щелей, уровень отсекателей пульпы, количество и соотношение исходного материала и жидкости выбирают в зависимости от крупности и минерального состава исходного материала, создают поток пульпы в желобе, проводят расслоение частиц по высоте пульпы по удельному весу за счет динамического воздействия потока пульпы и гравитационных сил на частицы исходного материала, выводят слои пульпы (фракции) из желоба в разгрузочной части с помощью выливания их через отсекатели и щели ("Справочник по обогащению руд", "Основные процессы", под ред. О.С.Богданова, М., "Недра", 1983, с. 113-115).

Недостатками известных технических решений (аналога и прототипа) являются невысокое качество и производительность процесса обогащения, особенно если крупность исходного материала менее 0,1 мм.

Целью предложенного изобретения является повышение качества получаемого концентрата и производительности процесса обогащения.

Поставленная цель достигается за счет того, что согласно способу гравитационного обогащения с использованием желоба, заключающемуся в том, что берут сужающийся желоб с верхней загрузочной и нижней разгрузочной частями, в узкой нижней части желоба имеются отсекатели пульпы и щели в дне желоба, желоб размещают с продольным наклоном к горизонту так, чтобы верхняя широкая часть желоба была выше узкой разгрузочной его части, осуществляют движение желоба, загружают в верхнюю часть желоба исходный материал с жидкостью, создают поток пульпы в желобе с убыванием скорости ее продольного движения, путем торможения продольного движения пульпы в нижней части желоба поперечным препятствием в виде подъема дна разгрузочной части желоба, и с возрастанием скорости ее поперечного возвратно-поступательного движением, за счет ограничения движения верхней части желоба, при этом поперечное возвратно-поступательное движение желоба осуществляют с кратковременными отрицательными ускорениями, которые производят через промежутки времени более 0,1 сек, выводят верхние слои пульпы - легкую фракцию через вырезы с отсекателями пульпы, расположенные в верхней части боковых стенок нижней части желоба, с помощью выливания верхних слоев пульпы за счет поперечного возвратно-поступательного движения, а тяжелую фракцию - через щели в дне желоба.

С более лучшими результатами поставленная цель достигается путем некоторого усложнения способа, а именно осуществления кроме поперечного возвратно-поступательного движения желоба с кратковременными отрицательными ускорениями, подобного движения в продольном направлении желоба, при этом кратковременные отрицательные ускорения производят в моменты движения желоба в продольном направлении в сторону нижнего конца желоба, вывод легкой фракции в разгрузочной части желоба осуществляют с помощью выливания верхних слоев пульпы через отсекатели пульпы за счет не только поперечного возвратно-поступательного движения жидкости, но и вытеснения частиц с относительно небольшим удельным весом от нижнего края желоба частицами с большим удельным весом, движущимися вверх в сторону нижнего конца желоба по подъему дна разгрузочной части желоба, за счет действия инерционных сил, возникающих в результате кратковременных отрицательных ускорений желоба в продольном направлении, а вывод тяжелой фракции, имеющей относительно большой удельный вес, осуществляют с помощью щели, расположенной в области перегиба дна желоба.

С целью получения более чистого концентрата одновременно с процессом расслоения частиц пульпы по удельному весу осуществляют выделение магнитной фракции исходного материала (магнитных минералов) в желобе с помощью воздействия на частицы магнитного поля; путем расположения магнитов под дном желоба, совершающего возвратно-поступательное движение и вывод этой фракции через каналы боковых стенок желоба за счет периодического действия магнитов. Для получения высококачественного концентрата выше изложенным способом вывод тяжелой фракции не осуществляют в течении определенного времени, производят накопление тяжелой фракции в разгрузочной части желоба, после чего прекращают загрузку в верхнюю часть желоба исходного материала, осуществляют вывод тяжелой фракции из желоба, затем процесс загрузки в верхнюю часть желоба исходного материала возобновляют, процесс загрузки, накопления тяжелой фракции и последующий ее вывод периодически повторяют. В боковых стенках желоба имеются каналы для вывода магнитной фракции из желоба, за которыми расположены магниты с магнитопроницаемой шторкой, устройство включает еще механизм перемещения шторки между каналом и магнитами, расположенными на боковых стенках желоба.

Сущность данного способа заключается в следующем.

Берут сужающийся наклонный желоб с загрузочной и разгрузочной частями, расположенными под углом друг к другу. В разгрузочной части желоба в дне имеются регулируемые щели, а на стенках расположены вырезы с отсекателями пульпы. Желоб подвешивают на подвесках так, чтобы загрузочная часть желоба была наклонена к горизонту под углом менее 15o, а разгрузочная имела угол подъема к горизонту более 1o. Осуществляют в поперечном направлении возвратно-поступательное движение желоба с кратковременными отрицательными ускорениями так, чтобы скорость и амплитуда загрузочного конца желоба была меньше, чем у разгрузочного конца. В верхнюю часть желоба подают исходную руду и жидкость. В загрузочной части желоба пульпа сбегает по наклонному сужающемуся желобу, расслаивается, в узкой части желоба нижние слои пульпы обогащаются рудными тяжелыми минералами. В разгрузочной части желоба в ламинарном потоке продольная скорость пульпы падает, так как она встречает преграду в виде подъема дна разгрузочной части желоба, уровень жидкости в этой части повышается, что в сочетании с поперечными возвратно-поступательными движениями желоба с кратковременными отрицательными ускорениями создает благоприятные условия для сегрегации - разрыхления нижних слоев пульпы, находящихся вблизи дна желоба, перемещения частиц с малым удельным весом в верхние слои пульпы и опускания тяжелых рудных минералов на дно желоба в районе его щели. Верхние наиболее легкие слои пульпы за счет возвратно-поступательного движения жидкости выливаются через отсекатели пульпы, а нижние тяжелые через щель в дне желоба. Создавая возвратно-поступательное движение в продольном направлении с отрицательными ускорениями в моменты движения желоба в сторону нижнего конца желоба можно создать условия для переливания тяжелой фракции через нижний разгрузочный край желоба. Это уменьшает зависимость обогащения от крупности и минерального состава исходного материала. Размещая под дном желоба магниты, можно создать условия для вывода через каналы боковых стенок желоба магнитной фракции исходного материала, тем самым повысить качество получаемого концентрата. Высококачественный концентрат предлагаемым способом можно получить используя более сложный процесс обогащения, включающий накопление тяжелой фракции в желобе и выливание легкой фракции только через отсекателя пульпы. При этом режиме обогащение ведут периодически: осуществляя загрузку в течение некоторого времени, затем загрузку прерывают, осуществляют выгрузку тяжелой фракции из желоба, процесс подачи исходного материала возобновляют, процесс обогащения повторяют.

Рационально сочетание предложенного способа гравитационного обогащения с использованием желоба для повышения качества получаемых концентратов, производительность может быть увеличина за счет конструктивного объединения нескольких устройств для осуществления способа гравитационного обогащения с использованием желоба, располагая желобы один под другим.

Пример конкретной реализации предложенного способа.

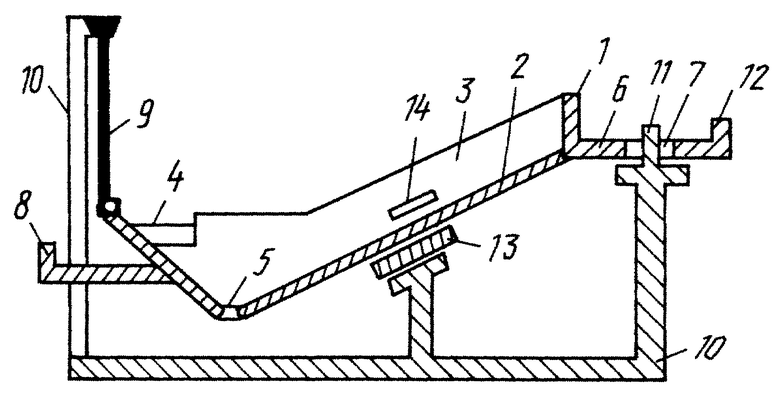

На чертеже показан желоб для осуществления способа.

Пример 1. Необходимо выделить концентрат рудных тяжелых минералов из хвостов обогатительной установки (крупность исходного материала менее 5 мм, удельный вес рудных минералов более 5 г/см3).

Берут сужающийся желоб 1 с плоским дном 2, длина желоба 450 мм, с широкой загрузочной частью желоба (максимальная ширина 300 мм, длина 330 мм) и узкой разгрузочной частью (минимальное сужение 50 мм, длина 120 мм), между которыми имеется угол 160o с плавным переходом от одной части желоба к другой. Высота боковых стенок 3 желоба 2 составляет 15-20 мм. В конце разгрузочной части желоба 1 на стенках 3 расположены вырезы с отсекателями пульпы 4 (длина 25 мм, высота отсекаемого уровня от дна места перегиба 10 мм). В центре перегиба дна 2 расположена поперечная щель 5 (ширина 7 мм, длина 15 мм). К началу желоба прикрепляют пластину 6 с ограничительным отверстием 7 (диаметр 20 мм), а к дну 2 разгрузочной части закрепляют тягу 8. Желоб 1 подвешивают с помощью торса 9 к станине 10 так, чтобы отверстие 7 пластины 6 вошло свободно на ограничительный штырь 11 (диаметр 5 мм) станины 10. С помощью изменения длины троса 9 делают угол наклона загрузочной части желоба 1 равным 15o, тогда угол подъема разгрузочной части желоба составит 5o к горизонту. Тягу 8 подсоединяют к приводу механизма возвратно-поступательного поперечного движения желоба, совершаемого с кратковременными отрицательными ускорениями через 0,3 сек (привод и механизм этого движения на фиг. 1 не показан, он подобен механизму, применяемому в обогатительных концентрационных столах).

Осуществление предлагаемого способа гравитационного обогащения с использованием желоба и работа устройства для его осуществления происходит следующим образом. Включают механизм поперечного возвратно-поступательного движения с кратковременными отрицательными ускорениями, устанавливают амплитуду колебаний желоба (его нижнего конца) 50 мм. Подают в верхнюю часть желоба исходный материала 10 кг/час и воду 20 кг/час. Пульпа, сбегая по дну 2 сужающейся, наклоненной под углом 15o к горизонту загрузочной части желоба 1 образует близкий к ламинарному поток, в котором происходит расслоение частиц исходного материала по удельному весу, как это происходит в обычном сужающемся желобе. Линейная поперечная скорость в этой части желоба относительно небольшая, так как желоб 1 совершает колебания относительно отверстия 7 верхнего конца желоба. Пройдя загрузочную часть желоба 1, пульпа заполняет разгрузочную часть до тех пор, пока верхние слои не начнут выливаться через отсекатели пульпы 4, расположенные в верхней части боковых стенок 3 желоба 1. В разгрузочной части продольная скорость пульпы падает и у нижнего края желоба она становится равной нулю, за счет поперечного перекрытия потока пульпы подъемом дна 2 разгрузочной части. При этом линейная скорость поперечного движения пульпы достигает максимального значения. В разгрузочной части пульпа дополнительно расслаивается за счет сегрегации, которая происходит в ламинарном потоке пульпы под воздействием поперечных резких движений желоба, возникающих в результате осуществления кратковременных отрицательных ускорений при возвратно-поступательном движении желоба. Для создания наилучших условий сегрегации промежутки времени между кратковременными отрицательными ускорениями должны быть больше времени, которое необходимо, чтобы частицы после их возмущения (в момент действия отрицательного ускорения) успели опуститься на дно 2 разгрузочной части желоба 1. В случае стесненных частиц это время превышает 0,1 сек. В результате расслоения частиц по удельному весу в области перегиба дна 2 желоба у щели 5 сосредотачиваются частицы исходного материала с наибольшим удельным весом, они через щель 5 выводятся из желоба 1 в накопитель концентрата. Частицы с относительно небольшим удельным весом, находящиеся в верхних слоях пульпы, смещаются потоком к разгрузочному концу желоба и за счет поперечного движения пульпы через отсекатели пульпы 4 выливаются из желоба в накопители легкой фракции. В результате применения предлагаемого способа за счет создания более благоприятных условий расслоения пульпы по удельному весу и накопления тяжелой фракции в разгрузочной части желоба, получается концентрат более высокого качества, чем у прототипа.

Пример 2. Необходимо выделить концентрат рудных минералов из тонкодисперсных хвостов (крупность менее 0,5 мм, удельный вес рудных минералов более 5 кг/см3).

Отличительной особенностью устройства для обогащения тонкодисперсного материала от устройства изложенного в примере 1 является то, что щель 5 располагают в дне вблизи нижнего края желоба 1, а отсекатели пульпы 4 в области перегиба дна 2, к пластине 6 прикрепляют тягу 12, с помощью изменения длины троса 9 делают угол наклона загрузочной части желоба 1, равным 7o, тогда угол подъема дна 2 разгрузочной части желоба будет 13o к горизонту, и еще одной особенностью рассматриваемого устройства является то, что в нем имеется привод механизма, кроме поперечного возвратно-поступательного движения с отрицательным ускорением, продольного возвратно-поступательного движения с отрицательным ускорением, которое осуществляется при движении желоба в сторону нижнего разгрузочного конца желоба. Привод продольного возвратно-поступательного движения подсоединяют к тяге 12. Особенностью осуществления в этом случае способа гравитационного обогащения с использованием желоба является то, что в отличие от примера 1 желоб 1 совершает кроме поперечного, еще продольное возвратно-поступательное движение, что позволяет успешно перемещать тонкодисперсные частицы, крупностью до единиц микрон, как в загрузочной части желоба, так и в его разгрузочной части и проводить сегрегацию исходного материала в процессе всего ламинарного движения пульпы по желобу. При этом вывод частиц с относительно большим удельным весом производится у нижнего края желоба за счет инерционного движения тяжелых частиц по дну вверх по подъему дна разгрузочной части желоба к нижнему краю желоба, где расположена щель 5. Частицы с относительно малым удельным весом вытесняются от нижнего края желоба в среднюю часть частицами, имеющими относительно больший удельный вес, где они за счет поперечного движения пульпы в желобе через отсекатели пульпы выводятся из желоба в накопители хвостов обогащения. Таким образом, за счет создания более благоприятных условий расслоения и движения мелкодисперсных частиц в желобе, предлагаемый способ позволяет производить обогащение исходного материала и получать концентрат более высокого качества, чем у прототипа, одновременно за счет ускорения движения нижних слоев в потоке пульпы, появляется возможность повысить производительность процесса обогащения, уменьшить зависимость этого процесса от крупности и состава исходного материала.

Пример 3. Необходимо получить концентрат рудных минералов из руды, в которой имеются минералы обладающие магнитными свойствами, присутствие которых в концентрате не желательно.

Отличительной особенностью способа, которая позволяет отделять минералы, обладающие магнитными свойствами в процессе обогащения с использованием желоба, о которых сообщалось в примерах 1 и 2, является закрепление на станине 10 магнита 13 под дном желоба 1, а также наличие каналов 14 для вывода магнитной фракции из желоба, расположенных на стенках 3, за которыми закреплены магниты со шторками, перекрывающими магнитное поле (на фиг. 1 они не показаны). Способ обогащения в этом случае отличается от случаев в примерах 1 и 2 тем, что в процессе обогащения на стадии расслоения частиц по удельному весу производят отделение частиц исходного материала, обладающих магнитными свойствами, с помощью воздействия на них магнитного поля магнита 13, расположенного под дном 2 желоба 1. Частицы, обладающие магнитными свойствами, движущиеся в потоке пульпы по желобу, подпадают под действием магнитного поля магнита 13 и удерживаются до тех пор, пока к ним не приблизится стенка 3 желоба 1, совершающего поперечное возвратно-поступательные движения, в этот момент за счет действия шторки и боковых магнитов, магнитное поле магнита 13 перекрывается и открывается магнитное поле магнитов, расположенных за каналами 14 для вывода магнитной фракции из желоба, таким образом, частицы, обладающие магнитными свойствами, втягиваются в канал 14 за боковую стенку 3 желоба 1. При дальнейшем обратном движении желоба 1 шторка перекрывает магнитное поле между каналом 14 и магнитом, расположенным за стенкой 3 и открывает магнитное поле магнита 13. Частицы исходного материала, попавшие в канал в отсутствии магнитного поля падают вниз в накопитель магнитной фракции. Процесс обогащения по удельному весу происходит по этапам, изложенным в примерах 1 и 2. Таким образом, в результате отделения магнитной фракции получается концентрат более высокого качества, при этом получается еще концентрат магнитной фракции, который может оказаться полезным.

Пример 4. Необходимо получить концентрат рудных минералов высокого качества.

В этом случае проводят процессы обогащения, изложенные в примерах 1, 2, 3, в особом режиме, при котором периодически осуществляют загрузку исходного материала в верхнюю часть желоба 1, в течение этого периода времени вывод тяжелой фракции не производят, осуществляют ее накопление в разгрузочной части желоба, а легкую фракцию выводят из желоба через отсекатели пульпы, после наполнения разгрузочной части желоба тяжелой фракцией, процесс загрузки исходного материала прекращают, осуществляют вывод тяжелой фракции из желоба через щели 5 смыванием водой (жидкостью). Далее процесс загрузки возобновляют, все повторяют. Таким образом, получают за счет увеличения времени накопления тяжелой фракции в желобе высококачественный концентрат, при этом появляется возможность разделять еще тяжелую фракцию на фракции с большим и меньшим удельным весом.

Таким образом, используя предложенный способ, можно проводить более качественное обогащение различных по крупности и минеральному составу исходных материалов, повысить производительность, комплексно извлекать полезные компоненты из минерального сырья и продуктов его переработки.

Изобретение относится к области разделения твердых материалов с помощью жидкостей. Способ заключается в том, что используют наклонный сужающийся желоб с верхней широкой загрузочной частью и нижней узкой разгрузочной частью. Осуществляют возвратно-поступательное продольное и поперечное движение желоба. Поперечное возвратно-поступательное движение осуществляют с кратковременными отрицательными ускорениями через промежутки времени более 0,1 с. Исходный материал с жидкостью загружают в верхнюю часть желоба, создают поток пульпы в желобе с убыванием скорости ее продольного движения в нижней части желоба. Торможение продольного движения пульпы осуществляют поперечным препятствием в виде подъема дна разгрузочной части желоба. Скорость поперечного возвратно-поступательного движения пульпы возрастает за счет ограничения движения верхней части желоба. Легкую фракцию выводят через вырезы с отсекателями пульпы в верхней части стенок разгрузочной части желоба, а тяжелую фракцию - через щель в области перегиба дна желоба. Магнитная фракция выводится через каналы в боковых стенках желоба за счет периодического действия магнитов, расположенных под дном желоба. Способ позволяет повысить качество получаемого концентрата. 3 з.п. ф-лы, 1 ил.

| Справочник по обогащению руд, Основные процессы./Под ред | |||

| Богданова О.С | |||

| - М.: Недра, 1983, с.113-115 | |||

| СПОСОБ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1990 |

|

RU2017533C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1984 |

|

SU1438062A1 |

| Обогатительный желоб | 1988 |

|

SU1560325A1 |

| GB 4078997 А, 14.03.1978. | |||

Авторы

Даты

2000-05-10—Публикация

1995-06-05—Подача