Изобретение относится к области нефтедобычи, в частности к контролю в нефтедобывающей промышленности, и предназначено для исследования работы и состояния оборудования в скважинах со штанговыми насосами.

Известно устройство для диагностики состояния эксплуатационных скважин, содержащее датчик усилия, выполненный в форме полукруга, датчик скорости, выполняющий роль датчика положения, интегратор скорости и блок регистрации сигналов (см. журнал "Нефтяное хозяйство", М.: Недра, N 3, 1988 г., с. 44-46). При этом на поверхности датчика усилия установлено тензосопротивление, а сам датчик усилия установлен в узле канатной подвески и подключен на вход вертикальной координаты блока регистрации сигналов, а датчик скорости через интегратор скорости подключен на вход горизонтальной координаты блока регистрации сигналов.

При работе станка-качалки скважины создается подъемное усилие, и в полированном штоке возникает упругая деформация растяжения, которая фиксируется датчиком усилия и передается тензосопротивлению, установленному на датчике усилия, и далее - на вход блока регистрации сигнала.

Однако указанное известное устройство не обеспечивает высокую достоверность диагностики состояния скважины по следующим причинам.

Во-первых, датчик усилия в известном устройстве имеет недостаточную чувствительность, т. к. реальная величина упругой деформации колонны штанг и величина этой упругой деформации, передаваемая корпусом датчика усилия тензосопротивлению, будут различаться вследствие того, что конструктивно датчик усилия выполнен таким образом, что тензосопротивлению передается величина упругой деформации только той части корпуса датчика, которая ограничена длиной тензосопротивления.

Во-вторых, неравномерное сечение корпуса датчика усилия, выполненного в форме полукруга, приводит к неравномерному сжатию тензосопротивления (величина деформации в центре тензосопротивления минимальна, а на концах - максимальна), что приводит к искажению результатов.

В-третьих, вследствие того что в известном устройстве в конструкцию датчика скорости (датчика положения) входит ролик, приводимый во вращение движением полированного штока, возможно его проскальзывание при неблагоприятных условиях (из-за обледенения, дождя, смазки штока и т.п.), что приводит к расфазировке, т. е. смещению фаз в движение штока и во временной развертке динамограммы.

Наиболее близким к предлагаемому решению по технической сущности является динамограф для контроля работы скважин, оборудованных штанговыми насосами, содержащий датчик усилия с пьзоэлементами, датчик положения, взаимодействующий с полированным штоком насоса, и блок регистрации и преобразования сигналов, связанный с датчиками. Датчик усилия в цветном устройстве выполнен в виде герметичного корпуса с усилителем заряда и с вырезом для штока насоса, а пьезоэлементы расположены в корпусе по вершинам равностороннего треугольника, центр тяжести которого совпадает с осью выреза корпуса, а датчик положения выполнен в виде дополнительного корпуса с фиксирующими электромагнитами и обрезиненным роликом, смонтированным на полой оси, в которой размещен многооборотный резистор, ползун которого расположен соосно с роликом и жестко соединен с последним (см. авт. свид. СССР N 1686143, кл E 21 B 47/00, от 1989 г.).

При динамометрировании работы скважинного насоса известным динамографом усилия, возникающие в канатной подвеске, передаются на датчик усилия, а возвратно-поступательное движение полированного штока передается на ролик датчика положения. Сигналы от этих датчиков предаются на самопишущий прибор - блок регистрации и преобразования сигналов для регистрации в прямоугольной системе координат зависимости двух функционально связанных параметров, по которым оценивают показатели работ насоса.

Недостатком известного динамографа является недостаточная достоверность диагностики скважины, т.к. чувствительность датчика усилия является недостаточной вследствие тех же причин, что и в аналоге, а кроме того, не обеспечивается синфазность и синхронность временной развертки усилия и перемещения полированного штока, т.к. датчик положения содержит ролик, который может проскальзывать при движении штока, а значит, возможно смещение фаз в движении штока и во временной развертке усилия, что снижает достоверность диагностики.

Целью настоящего изобретения является повышение достоверности диагностики состояния скважины за счет увеличения чувствительности датчика усилия с одновременным обеспечением синфазности и синхронности временной развертки этого усилия с перемещением колонны штанг или полированного штока.

Поставленная цель достигается тем, что в известном устройстве для диагностики состояния эксплуатационных скважин, оборудованных глубиннонасосными установками, включающем датчик усилия, датчик положения, взаимодействующий с полированным штоком насоса, и блок регистрации и преобразования сигналов, связанный с датчиками, новым является то, что датчик усилия выполнен в виде жесткой удлиненной пластины неравномерного сечения по длине с уменьшенным не менее чем в 10 раз сечением в центральной части, на указанном участке которой жестко укреплено тензосопротивление, при этом высота центральной части пластины выполнена в 1,5 раза больше длины тензосопротивления, пластина датчика усилия на концевых участках жестко укреплена на полированном штоке параллельно его продольной оси, датчик положения выполнен в виде конечного выключателя и установлен на полированном штоке с возможностью осевого перемещения, а блок регистрации и преобразования сигналов выполнен с возможностью формирования временной синусоидальной развертки, заданной датчиком положения.

В настоящее время из общедоступных источников информации нам не известны устройства для диагностики состояния эксплуатационных скважин, оборудованных глубиннонасосными установками такого конструктивного выполнения.

Физическая сущность заявляемого устройства, позволяющего достичь поставленную цель, заключается в следующем.

Благодаря тому что датчик усилия выполнен в виде жесткой удлиненной пластины, концевые участки которой жестко укреплены на полированном штоке параллельно его продольной оси, обеспечивается возможность охватить больший участок полированного штока с целью получения большей, а значит, более достоверной информации о величине упругой деформации.

А благодаря тому что указанная удлиненная пластина имеет неравномерное сечение по длине с уменьшенным не менее чем в 10 раз сечением в центральной части, обеспечивается передача тензосопротивлению, жестко укрепленному в узкой части пластины, всей величины упругой деформации того большого участка полированного штока, охваченного датчиком усилия. При этом потери величины упругой деформации штока по длине корпуса датчика усилия на участках, где нет тензосопротивления, практически оказались исключены благодаря конструктивному выполнению пластины датчика усилия, имеющей в сечении уменьшенную не менее чем в 10 раз центральную часть по сравнению с верхней и нижней частями. При этом высота центральной части пластины должна быть выполнена в 1,5 раза больше длины тензосопротивления, чтобы последнее принимало информацию только центральной части пластины.

Все указанные конструктивные параметры пластины получены экспериментальным путем.

Благодаря такому конструктивному выполнению датчика усилия увеличивается величина упругой деформации, действующей на тензосопротивление, а значит, и сам датчик усилия будет обладать более высокой чувствительностью и способен фиксировать любые, даже самые малые нагрузки на колонну штанг.

А благодаря тому что датчик положения в предлагаемом устройстве выполнен в виде конечного выключателя и установлен на полированном штоке с возможностью осевого перемещения, обеспечивается точное, не зависящее от внешних факторов и безынерционное поступление сигнала на блок регистрации о моменте смещения штанг вверх из нижней "мертвой" точки и о возврате их в эту точку, отсекая время для выбора периода синусоиды развертки. Этим обеспечивается синхронность начала движения и начала развертки в блоке регистрации, а также обеспечивается синфазность дальнейшего движения и развертки, т.к. у выбранной синусоиды амплитуда изменяется со скоростью, равной скорости движения штанг (а скорость штанг описывается также синусоидальней зависимостью). Благодаря этому создаются условия получения достоверной информации о величине и изменениях нагрузки на колонну штанг.

Сущность предлагаемого изобретения поясняется чертежами.

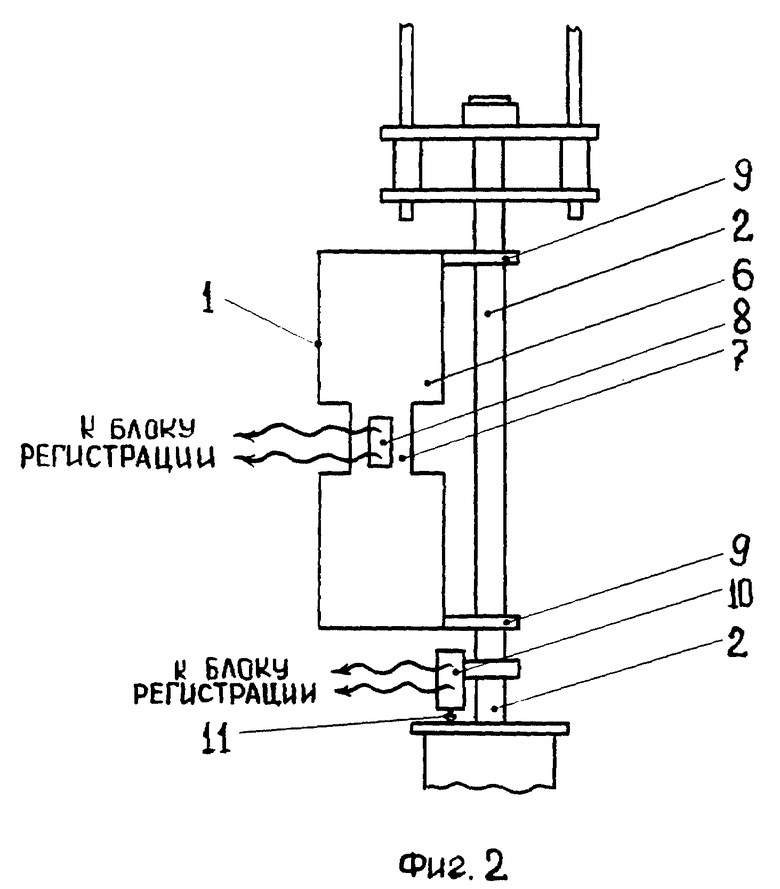

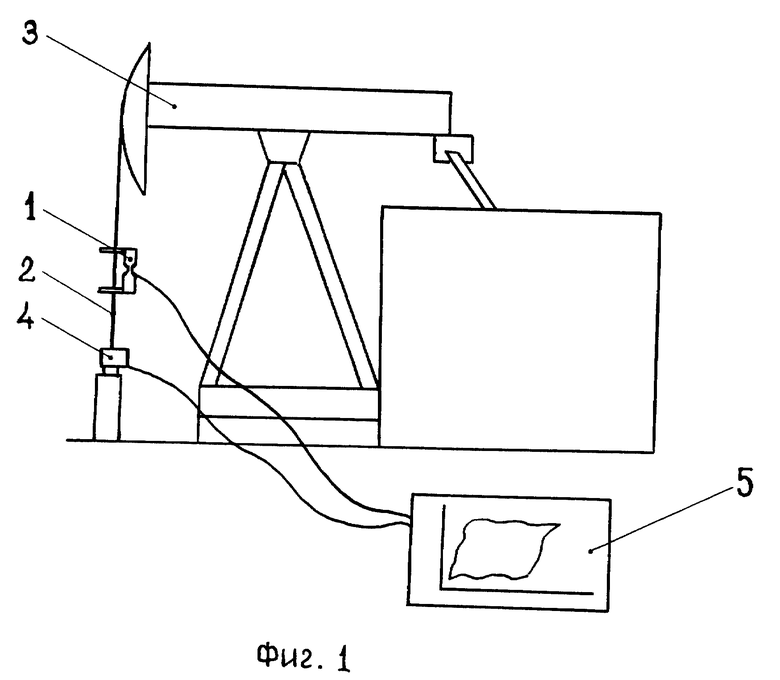

На фиг. 1 представлена монтажная схема предлагаемого устройства в скважинных условиях; на фиг. 2 - общий вид предлагаемого устройства.

Устройство для диагностики состояния эксплуатационных скважин содержит датчик усилия 1, жестко укрепленный концами на полированном штоке 2 станка-качалки 3 скважинного штангового насоса; датчик положения 4, также установленный на полированном штоке 2 с возможностью осевого перемещения, и блок регистрации и преобразования сигналов 5, связанный с датчиками 1 и 4.

Датчик усилия 1 выполнен в виде жесткой удлиненной пластины 6 неравномерного по длине сечения с уменьшенным не менее чем в 10 раз сечением в центральной части 7. При этом высота центральной части 7 пластины 6 выполнена в 1,5 раза больше длины тензосопротивления 8. На центральной части 7 пластины 6 жестко укреплено тензосопротивление 8. Пластина 6 датчика усилия 1 на концевых участках жестко укреплена посредством хомутов 9 на полированном штоке 2 параллельно его продольной оси.

Датчик положения 10 выполнен в виде конечного выключателя с кнопкой 11 и установлен на полированном штоке 2 с возможностью осевого перемещения.

Датчик усилия 1 через тензосопротивление 8 и датчик положения 10 связаны с блоком 5 регистрации и преобразования сигналов.

Устройство работает следующим образом.

В процессе работы станка-качалки 3 сначала создается подъемное усилие. При этом в колонне штанг (а значит, и в полированном штоке 2) возникает упругая деформация растяжения, которая передается на датчик усилия 1, который, в свою очередь, передает информацию об этой деформации на блок регистрации 5. В момент сдвига колонны штанг вверх кнопка 11 датчика положения 10 освобождается и сигнал о начале движения колонны штанг вверх с датчика положения 10 подается на блок регистрации 5. При этом блок 5 регистрации и преобразования сигналов измеряет время цикла движения штанг и формирует временную синусоидальную развертку с периодом, равным этому циклу. Все изменения нагрузки на колонну штанг при ее движении регистрируются блоком 5 и последовательно разворачиваются для визуального наблюдения, оперативного контроля и детальной обработки. После прохождения верхней точки колонна штанг опускается вниз, и в момент возвращения ее в нижнюю точку кнопка 11 датчика положения 10 отключает блок регистрации 5.

Диагностика состояния эксплуатационных скважин с помощью предлагаемого устройства позволит более точно и достоверно оценить показатели работы скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ СКВАЖИННОГО ГЛУБИННОНАСОСНОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2168653C2 |

| Устройство для контроля работы станка-качалки | 2024 |

|

RU2832388C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМОМЕТРИРОВАНИЯ ШТАНГОВЫХ ГЛУБИННЫХ НАСОСОВ (ВАРИАНТЫ) | 2000 |

|

RU2176032C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ РАБОТЫ ШТАНГОВОЙ ГЛУБИННО-НАСОСНОЙ УСТАНОВКИ | 2012 |

|

RU2492357C1 |

| ШТАНГОВРАЩАТЕЛЬ КОЛОННЫ НАСОСНЫХ ШТАНГ ГЛУБИННО-НАСОСНОЙ УСТАНОВКИ | 1999 |

|

RU2160817C2 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК УСИЛИЯ ДЛЯ ДИНАМОМЕТРИРОВАНИЯ СКВАЖИННЫХ ШТАНГОВЫХ НАСОСОВ | 2002 |

|

RU2221227C1 |

| УСТРОЙСТВО ДЛЯ ЛИКВИДАЦИИ ПАРАФИНОКРИСТАЛЛОГИДРАТНОЙ ПРОБКИ В СКВАЖИНЕ | 2000 |

|

RU2188932C2 |

| ДИНАМОГРАФ ДЛЯ КОНТРОЛЯ РАБОТЫ СКВАЖИННЫХ ШТАНГОВЫХ НАСОСОВ | 1996 |

|

RU2113619C1 |

| ШТАНГОВРАЩАТЕЛЬ КОЛОННЫ НАСОСНЫХ ШТАНГ ГЛУБИННОНАСОСНОЙ УСТАНОВКИ | 1998 |

|

RU2155859C2 |

| Испытательный стенд для проведения технической экспертизы погружного нефтедобывающего оборудования | 2023 |

|

RU2801880C1 |

Изобретение относится к нефтедобыче. Задачей изобретения является повышение достоверности диагностики состояния скважины за счет увеличения чувствительности датчика усилия с одновременным обеспечением синфазности и синхронности временной развертки этого усилия с перемещением колонны штанг или полированного штока. Для этого устройство содержит датчик усилия, жестко укрепленный концами на полированном штоке станка-качалки скважинного штангового насоса, датчик положения, также установленный на полированном штоке с возможностью осевого перемещения, и блок регистрации и преобразования сигналов, связанный с датчиками усилия и положения. При этом датчик усилия выполнен в виде жесткой удлиненной пластины неравномерного по длине сечения. На центральной части пластины жестко укреплено тензосопротивление. Пластина на концевых участках жестко укреплена посредством хомутов на полированном штоке параллельно его продольной оси. Датчик положения выполнен в виде конечного выключателя с кнопкой и установлен на полированном штоке с возможностью осевого перемещения. Датчик усилия через тензосопротивление и датчик положения связан с блоком регистрации и преобразования сигналов. 2 ил.

Устройство для диагностики состояния эксплуатационных скважин, оборудованных глубинно-насосными установками, включающее датчик усилия, датчик положения, взаимодействующий с полированным штоком насоса, и блок регистрации и преобразования сигналов, связанный с датчиками, отличающееся тем, что датчик усилия выполнен в виде жесткой удлиненной пластины неравномерного сечения по длине с уменьшенным не менее чем в 10 раз сечением в центральной части, на указанном участке которой жестко укреплено тензосопротивление, при этом высота центральной части пластины выполнена в 1,5 раза больше длины тензосопротивления, пластина датчика усилия на концевых участках жестко укреплена на полированном штоке параллельно его продольной оси, датчик положения выполнен в виде конечного выключателя и установлен на полированном штоке с возможностью осевого перемещения, а блок регистрации и преобразования сигналов выполнен с возможностью формирования временной синусоидальной развертки, заданной датчиком положения.

| Динамограф для контроля работы скважинных штанговых насосов | 1989 |

|

SU1686143A1 |

| Устройство для динамометрирования глубиннонасосных скважин | 1988 |

|

SU1559130A1 |

| SU 15945667 А1, 23.09.1990 | |||

| Устройство диагностирования скважинных штанговых насосов | 1986 |

|

SU1335678A1 |

| ДИНАМОМЕТР | 1991 |

|

RU2020436C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛЫ | 1992 |

|

RU2051344C1 |

| US 4143546 А, 13.03.1979 | |||

| US 4932253 А, 12.06.1990 | |||

| US 3965736 А, 29.06.1976 | |||

| US 4483188 А, 20.11.1984 | |||

| Нефтяное хозяйство | |||

| - М.: Недра, N 3, 1988, с.44 - 46. | |||

Авторы

Даты

2000-05-10—Публикация

1998-04-21—Подача