Настоящее изобретение относится к способу и устройству для охлаждения криогенного теплообменника.

В различных вариантах осуществления настоящего изобретения, в частности, описанных здесь, криогенный теплообменник приспособлен для сжижения углеводородного потока, например, потока природного газа.

В другом аспекте настоящее изобретение относится к способу сжижения такого углеводородного потока.

Известно несколько типов криогенных теплообменников. Указанные криогенные теплообменники могут применяться для получения сжиженного природного газа (СПГ) при использовании известных способов сжижения потока природного газа. В процессе работы криогенный теплообменник, в общем, способен принимать углеводородный поток, который должен быть сжижен, проводить теплообмен между углеводородным потоком и потоком, по меньшей мере, частично испаряющегося хладагента, в результате чего, по меньшей мере, частично сжижается углеводородный поток, и способен выдавать, по меньшей мере, частично сжиженный углеводородный поток.

В зависимости, например, от состава углеводородного потока и давления, при котором углеводородный поток проходит через криогенный теплообменник, типичная температура, при которой, к примеру, природный газ начинает сжижаться, может составлять -135°C.

Однако при подготовке к нормальному режиму охлаждения и/или сжижения углеводородного потока криогенный теплообменник должен быть охлажден, что может являться, к примеру, частью процедуры запуска установки.

Для предотвращения повреждения криогенного теплообменника, включая, например, нарушение герметичности, которое может быть результатом неравномерности распределения термического расширения и сжатия в криогенном теплообменнике, операторы и изготовители таких криогенных теплообменников обычно рекомендуют, насколько возможно, избегать превышения определенной заданной максимальной скорости изменения температуры во времени.

С другой стороны, с целью снижения до минимума непроизводительного или квазиоптимального производственного периода криогенного теплообменника, операторы обычно хотят проводить охлаждение криогенного теплообменника с наивысшей возможной скоростью.

В патенте США №4809154 описывается автоматизированная система регулирования, применяемая для регулировки производственного оборудования для сжижения природного газа с использованием смешанного хладагента, причем функциональные параметры оборудования оптимизированы. Оптимизация осуществляется регулировкой параметров, а именно, регулировкой наличного количества компонентов смешанного хладагента, композиции, степени сжатия и скорости турбины компрессора, что позволяет достигнуть наивысшей производительности каждого блока оборудования, потребляющего энергию.

Подробнее, система технологического контроллера в патенте США '154 осуществлена с использованием параллельной технологической компьютерной системы, позволяющей выполнять параллельные процессы регулировки на нескольких процессорах, имеющих доступ к централизованному накопителю, в котором хранятся данные, характеризующие текущее состояние каждого датчика и каждого контроллера, взаимодействующего с производственным оборудованием. Для управления параллельными процессами регулировки поддерживается очередность запросов и очередность ответов и используется таблица приоритетов для разрешения конфликтов между параллельными функциональными технологическими контурами.

Система технологического контроллера, описанная в патенте США '154 может работать удовлетворительно, оптимизируя или поддерживая оптимальное количество или качество производимого сжиженного газа во время проведения процесса сжижения. Однако система технологического контроллера, описанная в патенте США '154, не подходит для регулировки криогенного теплообменника в процессе начального охлаждения при запуске, так как должна соблюдаться последовательность выполнения этапов, при которой не может использоваться система таблиц приоритетов и очередность запросов и ответов.

В настоящем изобретении предлагается устройство для охлаждения криогенного теплообменника, приспособленного для сжижения углеводородного потока, например потока природного газа, причем криогенный теплообменник установлен для приема углеводородного потока, который должен быть сжижен, и хладагента для проведения теплообмена между углеводородным потоком и хладагентом, в результате чего, по меньшей мере, частично сжижается углеводородный поток, а также для выгрузки, по меньшей мере, частично сжиженного углеводородного потока и отработавшего хладагента, прошедшего через криогенный теплообменник, при этом устройство содержит:

- контур циркуляции хладагента для передачи циркуляции отработавшего хладагента обратно к криогенному теплообменнику, причем контур циркуляции хладагента содержит по меньшей мере компрессор, циркуляционный клапан компрессора, охладитель и первый дроссельный клапан;

- программируемый контроллер, выполненный с возможностью:

(i) приема входных сигналов, представляющих собой сигналы датчиков, характеризующие один или более управляемых параметров;

(ii) генерирования командных сигналов для регулировки одного или более регулируемых параметров;

(iii) выполнения компьютерной программы причем компьютерная программа составлена для сети, содержащей по меньшей мере три модуля, при этом один или более из этих по меньшей мере трех модулей, принимают представления одного или более входных сигналов и создают представления одного или более командных сигналов;

при этом каждый из этих, по меньшей мере, трех модулей выполнен с возможностью:

(a) ожидать до приема запускающего сигнала; и

(b) начинать исполнение одной или нескольких считываемых компьютером команд в заданной последовательности при получении запускающего сигнала, по меньшей мере, до достижения модулем заданной цели модуля;

причем модули в сети соединены таким образом, что запускающий сигнал, принятый вторым и третьим модулем из указанных по меньшей мере трех модулей, соответствует коммуникационному сигналу, который генерируется, когда первый модуль из указанных по меньшей мере трех модулей достигает заданной цели для этого модуля.

Согласно другому аспекту, в изобретении предлагается способ охлаждения криогенного теплообменника, приспособленного для сжижения углеводородного потока, например потока природного газа, содержащий этапы, на которых:

- обеспечивают криогенный теплообменник, выполненный с возможностью приема углеводородного потока, который должен быть сжижен, и хладагента для проведения теплообмена между углеводородным потоком и хладагентом, в результате чего, по меньшей мере, частично сжижается углеводородный поток, а также с возможностью выгрузки указанного по меньшей мере частично сжиженного углеводородного потока и отработавшего хладагента, прошедшего через криогенный теплообменник,

- обеспечивают контур циркуляции хладагента для передачи отработавшего хладагента обратно к криогенному теплообменнику, причем контур циркуляции хладагента содержит по меньшей мере компрессор, циркуляционный клапан компрессора, охладитель и первый дроссельный клапан;

- активируют программируемый контроллер, который:

(i) принимает входные сигналы, представляющие сигналы датчиков, характеризующие один или более управляемых параметров;

(ii) генерирует командные сигналы для регулировки одного или более регулируемых параметров; и

(iii) выполняет компьютерную программу, причем компьютерная программа составлена для сети, содержащей по меньшей мере три модуля, при этом один или более из этих по меньшей мере трех модулей принимают представления одного или более входных сигналов и формируют представления одного или более командных сигналов;

при этом каждый из этих по меньшей мере трех модулей:

(a) ожидает до поступления запускающего сигнала; и

(b) начинает исполнение одной или более считываемых компьютером команд в заданной последовательности при приеме запускающего сигнала, по меньшей мере, до достижения заданной цели модуля для данного модуля;

причем генерирует коммуникационный сигнал, когда первый модуль из указанных по меньшей мере трех модулей, достигает заданной цели для этого модуля, при этом коммуникационный сигнал проходит ко второму и третьему модулю из указанных трех или более модулей, действуя как запускающий сигнал для второго и третьего модулей.

После охлаждения криогенного теплообменника способом, описанным выше и/или с использованием устройства, описанного выше, сжижение углеводородного потока можно проводить в один или несколько этапов, которые для получения сжиженного углеводородного продукта включают теплообмен углеводородного потока в криогенном теплообменнике.

Настоящее изобретение далее будет проиллюстрировано только на примере вариантов осуществления изобретения со ссылкой на прилагаемые неограничительные схематичные чертежи.

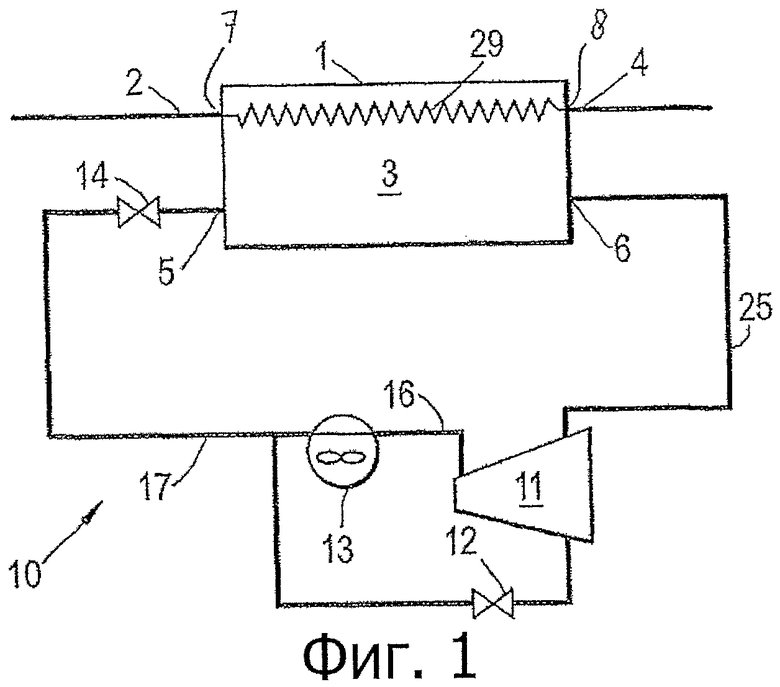

Фиг.1 - схема криогенного теплообменника согласно одному из вариантов осуществления изобретения.

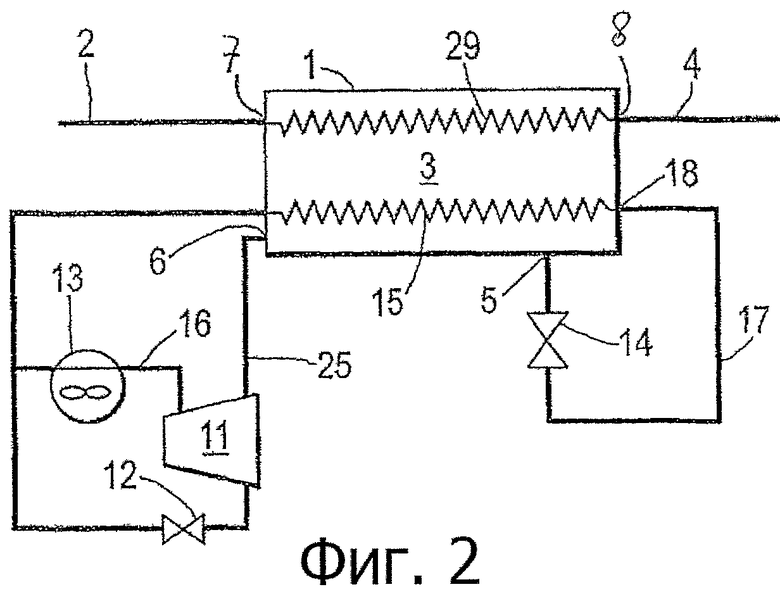

Фиг.2 - схема криогенного теплообменника согласно другому варианту осуществления изобретения.

Фиг.3 - блок-схема модулей для автоматического охлаждения криогенного теплообменника, представленного на фиг.1 или фиг.2.

Фиг.4 - основная схема размещения криогенного теплообменника согласно другому варианту осуществления изобретения для проведения испытания.

Фиг.5 - схема размещения криогенного теплообменника, представленная на фиг.4, с обозначением точек контроля температур и давлений.

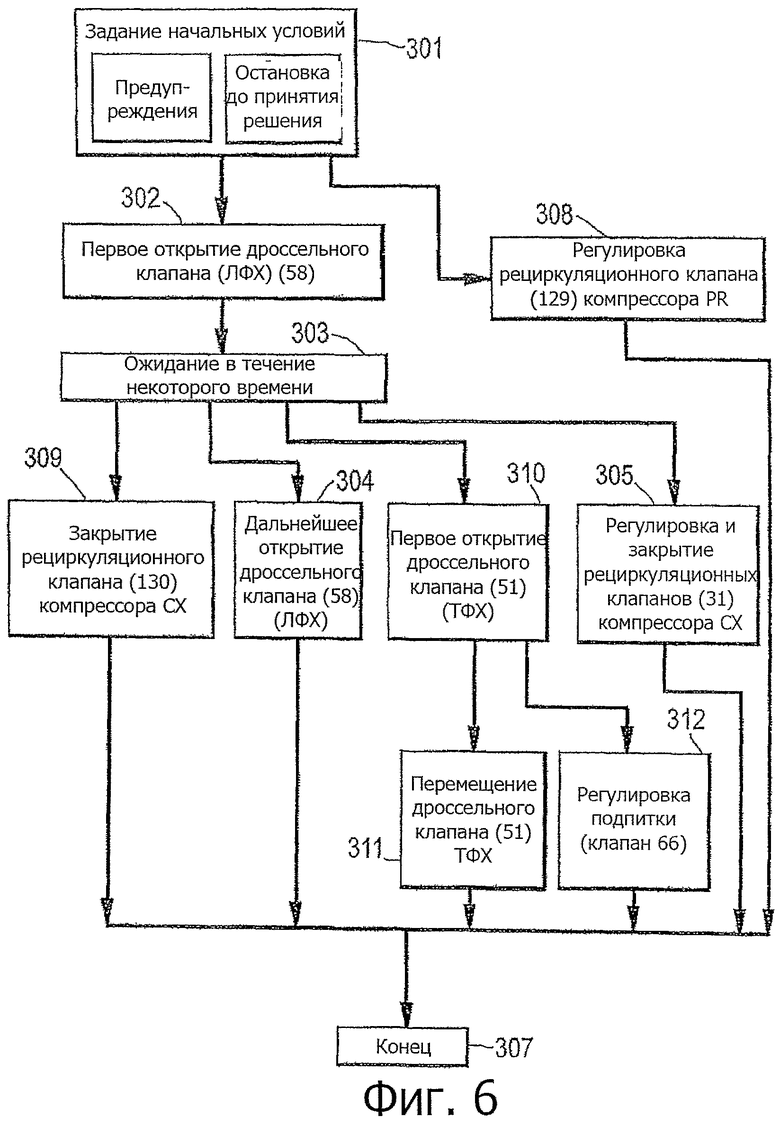

Фиг.6 - блок-схема модулей для проведения испытания в соответствии со схемой размещения криогенного теплообменника, представленной на фиг.4.

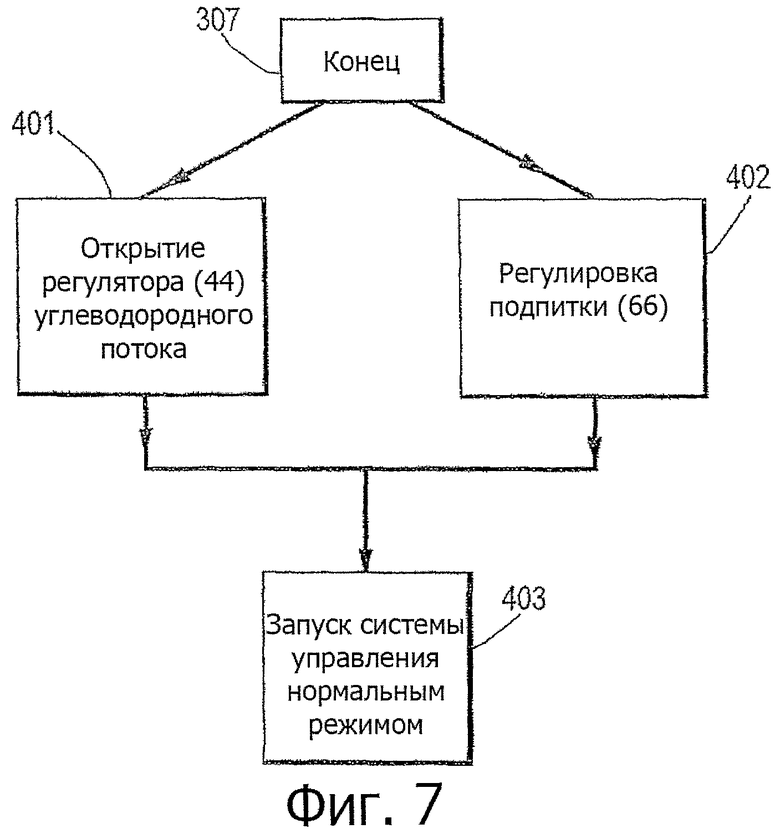

Фиг.7 - схема возможной модульной структуры, которая может быть включена в блок-схему, представленную на фиг.6.

В контексте этого описания одинаковой ссылочной позицией обозначена как линия (трубопровод), так и поток, который проходит по этой линии (трубопроводу). Одинаковыми ссылочными позициями обозначены одинаковые компоненты, потоки или линии (трубопроводы).

В описанных способах и устройствах применяется программируемый контроллер, который принимает входные сигналы, представляющие собой сигналы датчика, характеризующие один или несколько управляемых параметров в выбранном процессе, и генерирует командные сигналы для выполнения регулировки одного или нескольких регулируемых параметров в выбранном процессе. Программируемый контроллер может выполнять компьютерную программу, которая составлена для сети, состоящей по меньшей мере из трех модулей.

Такое разделение на модули способствует лучшей гибкости и облегчает управление процессом охлаждения и обслуживания программируемого контроллера. Различные модули могут манипулировать одним или несколькими клапанами и имеют по меньшей мере одну ясно определенную цель. Модули могут работать независимо друг от друга, однако несколькими модулями могут управляться общие параметры, которые могут подвергаться воздействию нескольких модулей. При указанном модульном принципе с применением независимых исполнительных модулей изобретение позволяет автоматизировать охлаждение теплообменника любого типа, включая, так называемые, спиральные и ребристо-пластинчатые теплообменники.

Один или несколько из этих по меньшей мере трех модулей принимают представления одного или нескольких входных сигналов и создают представления одного или нескольких командных сигналов. Каждый по меньшей мере из трех модулей выполнен так, чтобы:

(a) ожидать поступления запускающего сигнала;

(b) начать исполнение одной или нескольких считываемых компьютером команд в заданной последовательности при получении запускающего сигнала, по меньшей мере, до достижения данным модулем заданной цели.

Генерируется коммуникационный сигнал, который указывает, что модуль достиг заданной цели или выполнил ее. Коммуникационный сигнал может генерироваться непосредственно модулем, где-либо еще в программируемом контроллере, или он может включать в себя, например, сигнал датчика, который указывает, что заданное состояние в криогенном теплообменнике или вокруг него достигнуто. Для модуля заданная цель может являться промежуточным результатом, в этом случае модуль может продолжать выполнение дополнительных считываемых компьютером команд, например, для достижения дополнительной цели. Альтернативно, коммуникационным сигналом может регистрироваться завершение модулем выполнения программы.

Модули в сети соединены таким образом, что запускающий сигнал, полученный вторым и третьим модулем из этих по меньшей мере трех модулей, соответствует коммуникационному сигналу, который генерируется при достижении заданной цели первым модулем из этих по меньшей мере трех модулей.

При этом способе соединения модулей обеспечивается возможность регулировки многостадийного процесса, причем по меньшей мере одна указанная задача должна быть завершена перед началом решения одной или нескольких других задач и, при этом по меньшей мере две задачи должны быть выполнены одна за другой, в то время как другие задачи должны быть выполнены одновременно.

Нет какой-либо необходимости в управлении приоритетом различных задач, так как каждый модуль до начала выполнения своей задачи ожидает получения запускающего сигнала и генерирует коммуникационный сигнал после завершения своей задачи. Завершение задачи может быть представлено коммуникационным сигналом, который регистрирует достижение заданной цели, связанной с задачей для указанного модуля.

Любой сигнал, регистрирующий достижение модулем заданной цели, может быть передан и/или получен одним или несколькими очередными модулями, которые могут затем работать над одной или несколькими очередными задачами многостадийного процесса. Когда два или более очередных модулей получили коммуникационный сигнал, два или более очередных модуля готовы начать выполнение параллельно друг другу считываемых компьютером команд.

С целью разъяснения пунктов формулы настоящего изобретения и описания следует отметить, что после достижения модулем цели может быть генерирован коммуникационный сигнал, это может быть любой сигнал, на основании которого может быть сделано заключение, что модуль достиг заданной цели.

Очевидно, что второй и/или третий коммуникационные сигналы могут быть генерированы при достижении вторым и/или третьим модулем соответствующих целей, причем, второй и третий коммуникационные сигналы могут действовать как запускающие сигналы для одного или нескольких очередных модулей или использоваться в процедуре иным способом.

Выбранный модуль может выполнить задачу при некотором ограничении, налагаемом на один или несколько управляемых параметров, наряду с тем, что этот один или несколько управляемых параметров не регулируются выбранным рассматриваемым модулем, а регулируются, например, другим одновременно действующим модулем. В таком случае, выполнение задачи выбранным модулем будет автоматически задержано, если дальнейшее выполнение этой задачи приводит к нарушению указанного ограничения. Эта задержка может быть завершена, когда другой модуль, который действительно влияет на управляемый параметр, продвинулся в выполнении задачи так, что ограничение снято или переместилось, предоставляя возможность выбранному рассматриваемому модулю далее продвигаться в выполнении своей задачи.

Таким образом, эффект предложенной сетевой модульной структуры, включающей независимые модули, работающие параллельно, состоит в том, что регулирующее действие одного из модулей сдерживается параметром, на который оказывает воздействие другой модуль, регулирующий один или несколько управляемых параметров, т.е. модуль выполняет задачи квазипоследовательно, когда необходимо, и одновременно, если это возможно. В связи с этим, указанная сетевая модульная структура превосходно подходит для таких операций, как охлаждение криогенного теплообменника при определенных ограничениях.

Дополнительная возможность для взаимодействия по меньшей мере двух из модулей состоит в том, что контентный сигнал, генерированный одним модулем, принимает другой модуль, что вызывает изменение в работе другого модуля, кроме запуска этого модуля. В другом модуле контентный сигнал может, например, инициировать изменение параметра после того, как достигнуто определенное состояние первого модуля, при котором генерируется контентный сигнал.

Сеть модулей может быть образована таким образом, что запускающий сигнал, который регистрирует начало выполнения заданных команд для отдельного модуля, может быть «n-ным» запускающим сигналом, принятым этим модулем, при этом «n» может быть любым натуральным числом. Например, выбранному модулю необходимо ожидать пока три других модуля достигнут своих целей, и будет генерирован коммуникационный сигнал, после чего выбранный модуль может начать выполнять последовательно считываемые компьютером команды. При этом он, вероятно, должен ожидать, пока не получит три коммуникационных сигнала, действующих как запускающие сигналы и, таким образом, относящиеся к запускающему сигналу, который отмечает начало выполнения заданной последовательности команд для отдельного модуля, и которому предшествуют два более ранних запускающих сигнала, согласно этому примеру.

Программируемый контроллер может быть встроен в распределенную систему управления (DCS), причем, например, модули обеспечивают выходные данные через интерфейсный сервер, такой как OLE (связывание и встраивание объектов) для управления технологическим процессом (ОРС), который может осуществлять связь компьютерной программы с различными интерфейсными блоками, которые могут присутствовать в распределенной системе управления (DCS). При такой схеме распределенная система управления (DCS) может взять на себя регулировку регулируемых параметров (например, выбранных клапанов), не дожидаясь, пока программируемый контроллер переключит регулировку, что может потребоваться при аварийных или подобных ситуациях.

Авторы изобретения полагают, что программируемый контроллер описанного типа идеально подходит для автоматизации охлаждения криогенного теплообменника, приспособленного для сжижения углеводородного потока, например, потока природного газа.

При автоматизированном охлаждении криогенного теплообменника, предпочтительно, облегчается проведение охлаждения криогенного теплообменника с наибольшей возможной скоростью без превышения определенной максимальной скорости изменения температуры. Когда охлаждение криогенного теплообменника проводится при ручной регулировке, оператор обычно должен поддерживать более широкий интервал между скоростью изменения температуры и указанной максимальной скоростью.

Кроме того, практика показала, что из-за сложности операции в течение примерно 30% времени заданная максимальная скорость изменения температуры непреднамеренно превышена. Благодаря описываемой здесь автоматизации, этот процент, как ожидают, будет значительно снижен. Изобретатели оценивают, что время, в течение которого превышена максимальная скорость изменения температуры, может быть сокращено примерно до 12% времени, или может составлять по меньшей мере менее 15% времени.

Кроме того, способы и устройства, описанные здесь могут также применяться, чтобы исключить один или несколько пространственных температурных градиентов в криогенном теплообменнике или вокруг него, превышающих рекомендованное максимальное значение(я).

Преимущества способов и устройств, описанных здесь, более отчетливо проявляются при охлаждении противоточных криогенных теплообменников, предпочтительно, использующих внешний хладагент, причем, испаряющийся хладагент протекает навстречу потоку или потокам, которые должны быть охлаждены в криогенном теплообменнике противоточным потоком испаряющегося хладагента, по сравнению с охлаждением прямоточных криогенных теплообменников.

В способах и устройствах, описанных здесь, используются, так называемые, регулируемые параметры и управляемые параметры. Кроме того, если требуется, имеется также один или несколько отслеживаемых параметров.

В описании и в пунктах формулы изобретения используется термин «регулируемый параметр», который относится к параметрам, подлежащим регулированию программируемым контроллером, и также используется термин «управляемые параметры», который относится к параметрам, поддерживаемым программируемым контроллером при заданном значении (в дальнейшем называемом «уставка») или в пределах заданного диапазона («установленного диапазона»). Уставка или установленный диапазон не должны быть полностью фиксированными. Фактически, уставка или установленный диапазон будут часто подвергаться изменениям (рассчитанным в процессе охлаждения, или в заданной последовательности во времени). «Отслеживаемый параметр» аналогично управляемому параметру, измеряется и, если требуется, регистрируется, но в отличие от управляемого параметра, он не должен поддерживаться программируемым контроллером как уставка или в пределах установленного диапазона. Вместе с тем отслеживаемые параметры могут служить в качестве входных данных для программируемого контроллера, при этом, основываясь на этих отслеживаемых параметрах, программируемый контроллер может принимать решения или генерировать коммуникационные сигналы, или, например, на основании отслеживаемых параметров программируемый контроллер выдает предупредительный сигнал или останавливает и/или прерывает автоматическую процедуру.

Предпочтительно, один или несколько управляемых параметров включают скорость изменения температуры во времени для одной или более из следующих температур: температура хладагента на стороне впуска первого дроссельного клапана; температура хладагента на стороне выпуска первого дроссельного клапана, температура углеводородного потока в каком-либо месте внутри криогенного теплообменника и температура углеводородного потока ниже по потоку от криогенного теплообменника. Это является прямым показателем того, что дополнительно облегчается охлаждение криогенного теплообменника без превышения определенной максимальной скорости изменения температуры.

Один или несколько управляемых параметров вместо скорости изменения температуры, или в сочетании со скоростью изменения температуры, могут содержать выбранный пространственный температурный градиент в криогенном теплообменнике или вокруг него. Это облегчает охлаждение криогенного теплообменника без превышения определенного максимального пространственного температурного градиента. Подходящим пространственным температурным градиентом для поддержания в пределах заданного максимума является температурный градиент между трубой хладагента и стенкой корпуса.

Специалистам в данной области техники понятно, что максимальная скорость изменения температуры и/или максимальный пространственный температурный градиент обычно зависит от типа и/или определенной конструкции теплообменника, подвергающегося охлаждению. Определенные рекомендации относительно таких величин могут быть предоставлены изготовителем.

Если криогенный теплообменник содержит межтрубное пространство для испарения хладагента и трубное пространство для автоматического охлаждения хладагента, выбранный пространственный температурный градиент может отражать перепад температур между межтрубным пространством криогенного теплообменника и трубным пространством, содержащим хладагент.

Имеются другие предпочтительные температурные градиенты, которые используются, например, в схемах, в которых ниже по потоку от охладителя и выше по потоку от первого дроссельного клапана предусмотрен сепаратор жидкость/пар в циркуляционном контуре хладагента для получения частично сконденсированного хладагента и разделения потока частично сконденсированного хладагента на жидкую тяжелую фракцию хладагента и газообразную легкую фракцию хладагента, при этом через выход для жидкости выгружается жидкая тяжелая фракция хладагента и через выход для газа выгружается газообразная легкая фракция хладагента, указанные фракции проходят к криогенному теплообменнику, причем установлен первый дроссельный клапан для регулировки прохода одной из этих фракций, предпочтительно, легкой фракции хладагента.

В такой схеме выбранный пространственный температурный градиент может отражать один или более из следующих параметров: перепад температуры в криогенном теплообменнике между отработавшим хладагентом на выходе для газа и хладагентом на входе для газообразного хладагента; и перепад температур в криогенном теплообменнике между отработавшим хладагентом на выходе для жидкости и хладагентом на входе для жидкого хладагента.

Другие возможные управляемые параметры включают параметры, характеризующие эксплуатационные режимы одного или нескольких компрессоров, например, режим помпажа. Так называемый параметр отклонения давления, может быть определен на основе данных датчика, чтобы подсчитать отклонение давления при режиме помпажа и при фактическом эксплуатационном режиме компрессора. Типичные данные датчика, которые принимаются во внимание для определения параметра отклонения давления, включают поток через соответствующую ступень компрессора и входное и выходное давление на соответствующей ступени.

Для автоматического охлаждения криогенного теплообменника одним или более регулируемыми параметрами могут быть один или два следующих параметров: уставка первого дроссельного клапана, определяющая степень открытия первого дроссельного клапана; и любая уставка давления, посредством которой регулируется давление хладагента выше по потоку от первого дроссельного клапана. Примером такой уставки давления является уставка циркуляционного клапана компрессора, определяющая степень открытия циркуляционного клапана компрессора. Степень открытия первого дроссельного клапана непосредственно влияет на скорость охлаждения криогенного теплообменника, потому что эта величина является одним из факторов, определяющих эффект Джоуля-Томпсона, который возникает при прохождении потока хладагента через дроссельный клапан и определяет холодопроизводительность хладагента. Одним из способов регулировки давления и расхода хладагента является изменение степени открытия циркуляционного клапана, так как степень открытия циркуляционного клапана компрессора оказывает влияние на скорость охлаждения криогенного теплообменника и также влияет на эффект Джоуля-Томпсона в первом дроссельном клапане.

Само собой разумеется, что имеются и другие регулируемые параметры, с помощью которых можно регулировать давление и/или расход хладагента, например, скорость компрессора. Таким образом, скорость компрессора может также использоваться как один из регулируемых параметров. Однако в отличие от регулировки скорости компрессора, клапан, который оказывает непосредственное влияние на давление, весьма подходит для последовательного регулирования.

Способы и устройства, описанные здесь, могут использоваться в способах сжижения углеводородного потока, например, потока природного газа. В таком случае, после охлаждения криогенного теплообменника следует нормальная операция, при которой углеводородный поток охлаждают в криогенном теплообменнике до его сжижения, предпочтительно, с последующим переохлаждением в криогенном теплообменнике или в дополнительном теплообменнике.

Желательно сжижать поток природного газа по ряду причин. Например, легче хранить и транспортировать на большие расстояния природный газ в жидком состоянии, чем в газообразном состоянии, поскольку он занимает меньший объем и для его хранения не требуется высокое давление.

Обычно природный газ, содержащий, главным образом, метан, поступает на завод по сжижению природного газа при повышенном давлении и предварительно обрабатывается для производства очищенного исходного сырья, подходящего для сжижения при криогенных температурах. Очищенный газ обрабатывают посредством охлаждения в несколько стадий, в которых используются теплообменники для постепенного снижения его температуры до достижения сжижения. Затем жидкий природный газ, если требуется, дополнительно охлаждают и дросселируют, используя одну или несколько стадий дросселирования, до конечного атмосферного давления, подходящего для хранения и транспортировки. Выделяющийся пар на каждой стадии дросселирования может использоваться как заводское газовое топливо.

Отмечено, что в заявке США 2006/0213223 A1 описывается ожижительная установка и способ получения сжиженного газа. Регулировка установки может быть полностью или частично автоматизированной, например, при использовании соответствующего компьютера с программируемой логической схемой (PLC), при использовании схемы с обратной связью и схемы без обратной связи, при использовании пропорционально-интегрально-дифференциального (PID) регулирования. Однако в заявке США 2006/0213223 не сообщается компьютерная программа или алгоритм, как описано в настоящей заявке.

Как схематично показано на фиг.1, предусмотрен криогенный теплообменник 1, в который через трубопровод 2 и входное отверстие 7 для углеводородного потока, поступает углеводородный поток, который должен быть сжижен благодаря теплообмену между углеводородным потоком и по меньшей мере частично испаряющимся хладагентом 3. В результате теплообмена углеводородный поток может быть сжижен по меньшей мере частично. Предпочтительно, по меньшей мере частично сжиженный углеводородный поток выгружается через выходное отверстие 8 для углеводородного потока и подается в трубопровод 4. В одном из вариантов осуществления изобретения, как показано на чертеже, трубопровод 2 и трубопровод 4 соединяются посредством трубного пространства 29. Однако возможны теплообменники других типов.

Криогенный теплообменник 1 содержит входное отверстие 5 для поступающего извне хладагента и выходное отверстие 6 для отработавшего хладагента, который прошел через криогенный теплообменник. Контур 10 циркуляции хладагента предусмотрен для циркуляции отработавшего хладагента назад к входному отверстию 5. Контур 10 циркуляции хладагента содержит по меньшей мере компрессор 11, циркуляционный клапан 12 компрессора, охладитель 13 и первый дроссельный клапан 14 (первый клапан Джоуля-Томпсона).

На практике, в соответствии с вариантами осуществления настоящего изобретения, дроссельный клапан может использоваться в сочетании с расширителем. Однако, в частности, в процессе охлаждения теплообменника для регулировки охлаждения предпочтительно используют дроссельный клапан.

На практике, в соответствии с вариантами осуществления настоящего изобретения, компрессор может содержать несколько ступеней сжатия, например 15 ступеней сжатия или более. Ряд этих ступеней, например 15 из этих ступеней, могут образовывать осевой компрессор или центробежный компрессор, размещенный в одном кожухе. Каждая ступень может содержать специальный циркуляционный клапан и/или один циркуляционный клапан может использоваться любым количеством последующих ступеней. Несколько компрессоров или компрессорных кожухов могут быть расположены последовательно один за другим, образуя компрессорную линию. За каждым кожухом (или ступенью компрессора) может следовать любое количество дополнительных охладителей (или промежуточных охладителей) и дополнительных каплеуловителей для удаления любой жидкости из сжатого пара перед прохождением сжатого пара к следующей ступени сжатия. После последней ступени сжатия поток сжатого хладагента может быть охлажден.

Однако с целью иллюстрации настоящего изобретения на фиг.1 и 2 схематично изображена упрощенная компрессорная линия, включающая только один компрессор и один циркуляционный клапан.

В процессе работы отработавший (по меньшей мере частично испарившийся) хладагент выходит из теплообменника 1 через выходное отверстие 6 и по меньшей мере одна его часть проходит к всасывающему отверстию компрессора 11 через трубопровод 25.

Газообразная часть потока отработавшего хладагента находится в трубопроводе 25 в сжатом состоянии, чтобы вырабатывался поток 16 сжатого хладагента, который впоследствии охлаждается в одном или нескольких охладителях, изображенных на чертеже как охладитель 13, таким образом, по меньшей мере, из потока 16 сжатого частично сконденсированного хладагента формируется, по меньшей мере, поток 17 частично сконденсированного хладагента. По меньшей мере, поток 17 частично сконденсированного хладагента дросселируется посредством первого дроссельного клапана 14 и впоследствии поступает в теплообменник 1 через входное отверстие 5.

Как показано на фиг.1, поток хладагента проходит через теплообменник 1 параллельно углеводородному потоку (слева направо). Однако указанный поток может быть направлен противоточно, как, например, показано на фиг.2.

На фиг.2 представлена схема альтернативного криогенного теплообменника, который содержит аналогичные элементы, что и в варианте осуществления изобретения, представленном на фиг.1, и, кроме того, включает трубное пространство 15 хладагента для автоматического охлаждения хладагента. В теплообменнике 1 происходит теплообмен как углеводородного потока 2, так и хладагента, с противоточным испаряющимся хладагентом. Поток 16 сжатого хладагента впоследствии охлаждается в одном или нескольких охладителях, изображенных на чертеже как охладитель 13, с последующим охлаждением в теплообменнике 1, поступая через трубное пространство 15, таким образом, по меньшей мере, из потока 16 сжатого частично сконденсированного хладагента формируется, по меньшей мере, поток 17 частично сконденсированного хладагента. Автоматически охлажденный, по меньшей мере, поток 17 частично сконденсированного хладагента, выходит через выход 18 теплообменника и проходит через первый дроссельный клапан 14 до его поступления через входное отверстие 5 в теплообменник 1, где он имеет возможность, по меньшей мере, частично испаряться.

Если требуется, может быть предусмотрена система подпитки хладагента, которая способна изменять наличие компонентов хладагента, в частности, в случае смешанного хладагента.

Изобретатели обнаружили, что, в идеале, можно автоматизировать выполнение последовательности этапов и задач, посредством которых лучше всего обеспечивается охлаждение криогенного теплообменника, с использованием программируемого контроллера, как описывалось ранее, причем, один или несколько из перечисленных далее параметров являются управляемыми параметрами:

- скорость изменения температуры хладагента стороне впуска первого дроссельного клапана;

- скорость изменения температуры хладагента на стороне выпуска первого дроссельного клапана;

- скорость изменения температуры углеводородного потока в каком-либо месте внутри криогенного теплообменника;

- скорость изменения температуры углеводородного потока ниже по ходу криогенного теплообменника;

- первый перепад температур потока хладагента в первом дроссельном клапане (разность температур хладагента на стороне впуска первого дроссельного клапана и хладагента на стороне выпуска первого дроссельного клапана);

- температурный градиент, отражающий перепад температур между отработавшим хладагентом (на выходе 6 или вблизи него или в трубопроводе 25) и хладагентом на входе 5 криогенного теплообменника 1;

- температурный градиент, отражающий перепад температур между межтрубным пространством криогенного теплообменника 3 и трубным пространством, в котором содержится хладагент (например, трубным пространством 15);

- давление всасывания в потоке хладагента на стороне всасывания компрессора; наряду с тем, регулируемыми параметрами являются параметры:

- первая уставка дроссельного клапана, например, определяющая степень открытия первого дроссельного клапана (X14) или величину потока, проходящего через первый дроссельный клапан; и/или

- уставка циркуляционного клапана компрессора, например, определяющая степень открытия циркуляционного клапана (X12) компрессора или величину потока, проходящего через циркуляционный клапан компрессора.

Когда предусмотрена система подпитки, подпиточные клапаны компонентов хладагента могут также использоваться как регулируемые параметры.

Кроме того, один или несколько из перечисленных далее параметров являются отслеживаемыми параметрами:

- одна или несколько абсолютных температур в одном или нескольких местах в или вокруг криогенного теплообменника; и

- давление на выходе из компрессора.

На фиг.3 показана блок-схема, являющаяся примером модульной структуры компьютерной программы в программируемом контроллере, который применяется в способе и устройстве автоматического охлаждения. Первый модуль 201 задает начальные условия. Модуль 201 может содержать графический интерфейс, обобщающий системы предупреждения и информации. Он может содержать информацию, касающуюся критических и некритических начальных состояний. В случае возникновения критического состояния, модуль останавливает компьютерную программу, таким образом, прерывая процедуру. Процедура может быть возобновлена и/или повторно начата после того, как устранено критическое состояние, либо вручную оператором, либо при выполнении автоматизированной процедуры управления для восстановления начального состояния. В случае некритического начального состояния, модуль 201 выдает предупреждение. Этот модуль может далее инициировать мониторинг критических параметров. Цель модуля достигнута, когда все критические параметры находятся в пределах заданных диапазонов. Тогда может быть генерирован пусковой сигнал на завершение процедуры.

Примерами критических начальных состояний являются состояния, при которых:

- первый дроссельный клапан 14 закрыт недостаточно (например, открыт более чем на 0,1% или на другую соответствующую величину);

- давление в контуре хладагента ниже, чем давление на выходе компрессора 11;

- компрессор 11 работает не в нормальном режиме, что определяется измерением скорости компрессора (например, компрессор работает, по меньшей мере, при скорости 3400 об/мин или, соответственно, при другой скорости) и проведением верификации, подтверждающей, что всасывающий и выпускной клапаны компрессора открыты;

- давление хладагента слишком высокое (например, выше 20 бар или, соответственно, выше другой величины);

- направляющая заслонка на входе компрессора (IGV) открыта.

Примерами некритических начальных состояний являются состояния, при которых:

- наблюдается непостоянство фактических температур, например температуры хладагента, непосредственно выше по ходу и температуры непосредственно ниже по ходу первого дроссельного клапана 14 и/или перепадов температур;

- циркуляционный клапан компрессора открыт не полностью (например, открыт менее чем на 99% или, соответственно, менее любой другой величины);

- давление сжатого хладагента ниже заданной минимальной величины (поскольку это может слишком замедлить процессы охлаждения). Обычно соответствующая минимальная величина давления составляет 18 бар.

Несомненно, модулю 201 может предшествовать один или несколько других модулей, например модулей, связанных с охлаждением до уровня промежуточных температур, и он может запускаться при получении одного или нескольких запускающих сигналов.

Генерированный запускающий сигнал испускается и его получает модуль 202, целью которого является первоначальное открытие первого дроссельного клапана 14. При этом может быть запущен алгоритм, в котором учитывается любое нелинейное поведение дроссельного клапана. Как только обнаружена тенденция к охлаждению, клапан будет частично закрыт, чтобы избежать слишком высокой скорости охлаждения.

Коммуникационный сигнал модуля 202 (или соответствующий сигнал) инициирует модуль 203, который до запуска выжидает некоторое время. Целью выжидания устройства является стабилизация после первого критического действия модуля 202. Время ожидания может зависеть от конечных условий модуля 202.

Сигнал, соответствующий коммуникационному сигналу модуля 203, получают два модуля (204, 205), которые, соответственно, запускаются одновременно.

Модуль 204, кроме того, открывает первый дроссельный клапан 14. В частности, в варианте осуществления изобретения, представленном на фиг.2, сильное охлаждение может вызвать конденсацию хладагента. Непосредственно перед тем, как происходит конденсация, движение клапана, предпочтительно, замедляется, и к моменту обнаружения конденсации клапан может быть частично закрыт, чтобы избежать слишком высокой скорости охлаждения, которая была бы иначе вызвана внезапным увеличением расхода из-за конденсации (увеличение 100 т/сутки за 10 сек весьма обычно). После обнаружения конденсации может быть нормализовано открытие клапана, которое продолжается до уменьшения эффекта Джоуля-Томпсона, связанного с открытием клапана. Это является целью модуля.

Эффект Джоуля-Томпсона может контролироваться при дальнейшем открытии дроссельного клапана, например, исходя из разности температур хладагента выше по ходу дроссельного клапана и хладагента ниже по ходу дроссельного клапана. Можно сделать предположение, что эффект Джоуля-Томпсона присутствует, если разность температур превышает 8°C.

Конденсация может быть обнаружена при отклонении одной или обеих температур и при замере потока в дроссельном клапане. Для обнаружения конденсации хладагента, который проходит через первый дроссельный клапан 14, может использоваться отклонение температуры хладагента ниже по ходу дроссельного клапана 14 и/или поток, проходящий через дроссельный клапан, который, в свою очередь, оценивается перепадом давлений в дроссельном клапане 14.

Согласно предпочтительным вариантам осуществления настоящего изобретения модуль не может закрыть дроссельный клапан 14 дальше минимального открытия, соответствующего открытию при запуске этого модуля.

Изменения эффекта Джоуля-Томпсона при дальнейшем открытии дроссельного клапана могут быть незначительными. Однако в то же самое время давление хладагента возрастает, поскольку модуль 205 является модулем 205, выполняющим свои команды одновременно с модулем 204. Модуль 205 управляет циркуляционным клапаном 12, чтобы отклонение давления компрессора (или количество ступеней сжатия) соответствовало целевому значению. Этот модуль управляет отклонение давления компрессора 11 и закрывает циркуляционный клапан 12, если отклонение давления превышает заданное максимальное отклонение. Надлежащее заданное максимальное отклонение составляет 0,3.

Если имеется множество циркуляционных клапанов, например, на множестве ступеней компрессора, каждый циркуляционный клапан можно регулировать индивидуально (но одновременно), принимая во внимание специальный параметр отклонения давления для соответствующей ступени, через которую каждый отдельный циркуляционный клапан регулирует циркуляцию.

Поскольку закрытие циркуляционного клапана 12 оказывает влияние на давление всасывания в компрессоре, это давление, предпочтительно, управляется модулем 205, чтобы оно не опустилось ниже рекомендованного предела, к примеру, ниже 1,8 бар. Закрытие циркуляционного клапана также снижает давление всасывания. Поэтому закрытие циркуляционного клапана является условным во избежание снижения давления всасывания ниже заданного целевого значения. Задача состоит в том, чтобы поддержать линейное изменение (повышение) давления на выходе постоянным закрытием циркуляционных клапанов, контролируя отклонение давления. Когда отклонение давления составляет меньше рассмотренного минимального уровня (например, 0,1), тогда действие модуля прекращается. Однако отклонение давления управляется в течение всей окончательной процедуры охлаждения и, когда допустимое отклонение давления и давление всасывания находятся в пределах заданного диапазона, циркуляционные клапаны закрыты.

Когда температура криогенного теплообменника 1 соответствует его рабочей температуре, коммуникационный сигнал, который генерируется модулями 204 и 205, принимает модуль 206. Рабочая температура теплообменника, который используется, чтобы охладить метан достаточно для сжижения, может составлять -160°C. В этом случае, поскольку оба модуля, предшествующие конечному модулю 206, генерируют свой коммуникационный сигнал в ответ на аналогичное состояние (т.е., когда температура криогенного теплообменника достигла заданной рабочей температуры), соответствующий единичный запускающий сигнал, который регистрирует указанное состояние и передается рассматриваемому модулю, как считается, является сигналом, соответствующим коммуникационным сигналам обоих модулей.

Модуль 206 полностью закрывает циркуляционный клапан 12, насколько это возможно, при условии, что отклонение давления не препятствует этому. Если отклонение давления препятствует дальнейшему закрытию циркуляционного клапана, когда величина отклонения давления слишком мала (обычно, ниже 0,1), может быть генерировано и выдано предупреждающее сообщение, чтобы уведомить оператора, что может потребоваться регулирование направляющей заслонки на входе компрессора. Перемещение направляющей заслонки на входе компрессора производит аналогичный эффект, что и закрытие циркуляционного клапана 12. Однако любое перемещение направляющей заслонки на входе компрессора может быть ограничено в зависимости от молекулярной массы проходящего хладагента, которая должна превышать заданное минимальное значение. В типичном смешанном хладагенте минимальная молекулярная масса составляет 24 г/моль. Очевидно, этот предупредительный сигнал не может применяться как опция, если на входе эксплуатируемого компрессора не присутствует какая-либо направляющая заслонка.

Так как перемещение направляющей заслонки на входе компрессора рассматривается как последний ресурс, предусматривается только уведомление оператора о возможной необходимости перемещения направляющей заслонки на входе компрессора вместо того, чтобы какое-либо перемещение направляющей заслонки на входе компрессора произвести под управлением автоматизированной процедуры, как описано здесь.

В некоторых случаях модуль 206 может быть лишним и поэтому опущен, в связи с чем, процедура полностью основывается на модуле 205.

Как только циркуляционный клапан закрыт полностью или закрыт достаточно, генерируется коммуникационный сигнал, который принимает модуль 207, как изображено на фиг.3 согласно настоящему примеру.

Модуль 207 может быть конечным модулем, который может быть запрограммирован, чтобы передать регулировку оператору и/или представить выходной статус или генерировать предупредительный сигнал, сообщающий оператору, что нормальная работа криогенного теплообменника может быть продолжена, или т.п.Однако модуль 207 также может быть начальным модулем для последующей процедуры регулировки, например, для нормального оперативного управления, подобного усовершенствованному управлению производственным процессом, как описано, например, в патенте США №7266975 и/или патенте США №6272882, или любым модулем другого типа.

Вдобавок к вышеописанному последовательному регулированию охлаждения теплообменника может быть установлено несколько основных границ для одного или нескольких отслеживаемых параметров и/или управляемых параметров. Результатом пересечения одной из этих границ одним или несколькими отслеживаемыми параметрами может быть предупредительный сигнал, чтобы уведомить оператора, или приостановка охлаждения, или аварийное прекращение охлаждения, или комбинация указанных действий.

Типичными примерами таких основных границ являются:

- заданная максимальная скорость изменения температуры при любой выбранной температуре, соответственно при одной или нескольких температурах углеводородного продукта в каком-либо месте трубного пространства 29 и/или в трубопроводе 4; температура отработавшего хладагента; температура хладагента на стороне выпуска первого дроссельного клапана 14 или на его стороне впуска (в частности, после автоматического охлаждения); температура в каком-либо месте межтрубного пространства в теплообменнике 1;

заданный максимальный пространственный температурный градиент, отражающий определенную разность температур между двумя пространственно разделенными точками в теплообменнике или вокруг него, соответственно разность температур хладагента на входе 5 и/или ниже по ходу первого дроссельного клапана 14 и отработавшего хладагента на выходе 6 или вокруг него, или в трубопроводе 25; и разность температур между температурой хладагента или углеводородного потока в трубном пространстве и локальной температурой в межтрубном пространстве теплообменника.

В циркуляционном контуре хладагента может циркулировать однокомпонентный хладагент, например, метан, этан, пропан, или азот; или многокомпонентный смешанный хладагент, иногда упоминаемый просто как смешанный хладагент (СХ) на основе двух или более компонентов. Эти компоненты могут быть выбраны, предпочтительно, из группы, содержащей: азот, метан, этан, этилен, пропан, пропилен, бутан и пентан.

Контур хладагента может включать любое количество отдельных линий или потоков хладагента для охлаждения различных углеводородных потоков и любое количество общих элементов или блоков, включая компрессоры, охладители, расширители, и т.д. Некоторые потоки хладагента могут быть общими, а некоторые потоки могут быть разделены. В конкретном варианте осуществления настоящего изобретения описанный способ охлаждения криогенного теплообменника является частью способа сжижения углеводородного потока, например, природного газа из сырьевого потока. Аналогично, устройство, как описано здесь, может использоваться при таком способе сжижения углеводородного потока.

Углеводородный поток может быть любым подходящим углеродосодержащим потоком, предпочтительно, потоком, содержащим метан, который должен быть сжижен, но, обычно, выделенным из потока природного газа, полученного из пласта природного газа или нефтяного пласта. Как альтернатива, поток природного газа может также быть получен из другого источника, посредством процесса синтеза, к примеру, процесса Фишера-Тропша.

Обычно природный газ содержит, в основном, метан. Предпочтительно сырьевой поток содержит, по меньшей мере, 60 мол.% метана, предпочтительнее, по меньшей мере, 80 мол.% метана.

Проходя несколько стадий охлаждения, углеводородный сырьевой поток может быть сжижен. Может использоваться любое количество стадий охлаждения, и, на каждой стадии охлаждения может применяться один или несколько теплообменников, так же как, если требуется, каждая стадия охлаждения может включать одну или несколько ступеней, уровней или секций. На каждой стадии охлаждения могут применяться два или более теплообменников, соединенных последовательно, параллельно или обоими способами.

Подходящие теплообменники различных типов, способные охлаждать и сжижать углеводородный сырьевой поток, известны в данной области техники, и настоящее изобретение может быть применено к любому из них. Примерами теплообменников такого типа являются теплообменники, поставляемые фирмами Air Products and Chemicals Inc и Linde AG, обычно, при комплектации в один, два, три или более теплообменников.

В данной области техники известны различные схемы подходящих теплообменников, способных охлаждать и сжижать сырьевой поток, например, углеводородный поток, к примеру, природный газ, включая одинарные схемы со смешанным хладагентом (SMR), двойные схемы со смешанным хладагентом (DMR), схемы с пропановым смешанным хладагентом (C3-MR), на основе трех или более циклов таких, как, например, так называемая схема APX, которые вновь выпускаются фирмой Air Products and Chemicals Inc, на основе циклов C3-MR-N2 и каскадных схем, включая схемы с циклом переохлаждения. Настоящее изобретение может быть применено к любому теплообменнику с любой из перечисленных схем и с другими подходящими схемами при некоторых незначительных модификациях, доступных для специалистов в данной области техники.

В различных схемах теплообменников при охлаждении и сжижении углеводородного сырьевого потока охлаждение проводится в две стадии (или более), т.е. проводится стадия предварительного охлаждения и стадия основного охлаждения. Как правило, на стадии предварительного охлаждения углеводородный поток охлаждают ниже 0°C, обычно, до температуры в диапазоне от -30 до -80°C, и на второй стадии, которая может быть упомянута как основная криогенная стадия, углеводородный поток охлаждают ниже -100°C для сжижения углеводородного потока.

В зависимости от источника, в природном газе может содержаться различное количество углеводородов тяжелее метана, например, этана, пропана, бутанов и пентанов так же как некоторых ароматических углеводородов. Поток природного газа может также содержать неуглеводороды, например, H2O, N2, CO2, H2S и другие сернистые соединения, и т.п.

Если требуется, перед использованием согласно настоящему изобретению углеводородные потоки могут быть предварительно обработаны. Эта предварительная обработка может содержать удаление любого присутствующего нежелательного компонента, например, CO2 и H2S, или может содержать другие этапы, например, предварительное охлаждение, предварительный наддув или т.п. Поскольку эти этапы известны специалистам в данной области техники, они далее здесь не описываются.

Кроме того, специалистам в данной области техники понятно, что после сжижения, если требуется, сжиженный газ может быть дополнительно обработан. В качестве примера, в полученном сжиженном природном газе (СПГ) может быть сброшено давление посредством клапана Джоуля-Томпсона (дроссельного клапана) или посредством криогенного турбоэкспандера.

Согласно настоящему изобретению, например, на стадии предварительного охлаждения может применяться один или несколько других или дополнительных контуров хладагента. Любые другие или дополнительные контуры хладагента могут, если требуется, быть связаны с контуром хладагента для охлаждения углеводородного потока и/или действовать совместно с ним.

На фиг.4 представлен крупногабаритный криогенный теплообменник 100, который встроен в систему различных теплообменников для предварительного охлаждения, обслуживаемых указанным дополнительным контуром хладагента, и представлено другое оборудование, которое может применяться на установке для сжижения углеводородов. Дополнительный контур хладагента может в дальнейшем упоминаться как «контур хладагента для предварительного охлаждения» или «цикл хладагента для предварительного охлаждения». Аналогично, изделия, например, компрессоры и хладагент могут также упоминаться «как компрессор хладагента для предварительного охлаждения» или «хладагент для предварительного охлаждения».

Криогенный теплообменник 100 в соответствии с этим вариантом осуществления изобретения в дальнейшем упоминается как основной криогенный теплообменник 100, в отличие от любого другого теплообменника, присутствующего в соответствии с этим вариантом осуществления изобретения. В основном криогенном теплообменнике 100 имеется теплый конец 33, холодный конец 50 и срединная часть 27. Стенка основного криогенного теплообменника 100 ограничивает межтрубное пространство ПО. Межтрубное пространство 110 включает:

- первое трубное пространство 29, продолжающееся от теплого конца 33 к холодному концу 50, предпочтительно, продолжающееся от входа 7 для углеводородного потока к выходу 8 для углеводородного потока;

- второе трубное пространство 28, продолжающееся от теплого конца 33, предпочтительно, от входа 49a для газообразного хладагента на теплом конце 33 к срединной части 27; и

- третье трубное пространство 15, продолжающееся от теплого конца 33, предпочтительно, от входа 49b жидкого хладагента на теплом конце 33 к холодному концу 50.

Компрессорная линия хладагента, как показано здесь символически, содержит первый и второй компрессоры 30 и 31, предусмотренные для сжатия хладагента. Каждый из этих компрессоров снабжен несколькими циркуляционными клапанами, которые здесь схематично представлены циркуляционными клапанами 130 и 131 в линии циркуляции, соединяющей выход компрессора ниже по ходу соответствующих охладителей с впускным отверстием на стороне низкого давления.

Первый компрессор 30 хладагента приводится в действие соответствующим двигателем, например, газовой турбиной 35, которая снабжена вспомогательным двигателем 36 для запуска, и второй компрессор 31 хладагента приводится в действие подходящим двигателем, например, газовой турбиной 37, снабженной вспомогательным двигателем (не показано). В качестве варианта компрессоры 30 и 31 могут приводиться в действие на одном валу общим двигателем.

В процессе нормальной работы после охлаждения основного криогенного теплообменника, газообразный, предпочтительно, богатый метаном углеводородный сырьевой поток подается при повышенном давлении по питающему трубопроводу 20 к первому трубному пространству 29 в теплом конце 33 основного криогенного теплообменника 100. Углеводородный сырьевой поток проходит через первое трубное пространство 29, где он охлаждается, сжижается и, если требуется, переохлаждается противоточным потоком смешанного хладагента (СХ), испаряющегося в межтрубном пространстве 110, после чего, хладагент становится отработавшим хладагентом. Результирующий сжиженный углеводородный поток удаляется из основного криогенного теплообменника 100 на его холодном конце 50 по трубопроводу 40. Течение углеводородного потока в системе может регулироваться, например, при использовании сливного клапана 44, предусмотренного в трубопроводе 40.

Поток 40 может, если требуется, проходить через соответствующую концевую испарительную систему, где давление снижается до давления хранения и/или транспортировки. В конечном счете, сжиженный углеводородный поток, представляющий собой поток продукта, поступает на хранение и хранится как сжиженный продукт, или, если требуется, непосредственно направляется на транспортировку.

В процессе нормальной работы и во время охлаждения основного криогенного теплообменника отработавший хладагент удаляется из межтрубного пространства ПО основного криогенного теплообменника 100 на его теплом конце 33 по трубопроводу 25 и проходит к каплеуловителю 56.

К каплеуловителю 56 также подводится подпиточный регулирующий трубопровод 65 хладагента, чтобы, если требуется, добавить компоненты хладагента к потоку отработавшего хладагента. Добавка различных компонентов хладагента регулируется одним или несколькими клапанами, при этом, обычно, имеется один клапан на компонент. На чертеже эти клапаны схематично представлены как клапан 66.

Испарившаяся фракция 55 отработавшего хладагента, которая выходит из верхней части каплеуловителя 56, сжата в компрессорах 30 и 31 хладагента, чтобы получить поток сжатого хладагента, который удаляется через трубопровод 32. Возможно другое размещение компрессоров хладагента.

Теплота сжатия удаляется из жидкости, проходящей между двумя компрессорами 30 и 31 хладагента по трубопроводу 38 через внешний охладитель 23, который может быть воздушным охладителем и/или водным охладителем, и/или внешним охладителем любого другого типа. Аналогично, между двумя последовательными компрессорными ступенями компрессора может быть предусмотрен промежуточный теплообменник (не показано).

Поток сжатого хладагента в трубопроводе 32 охлаждается в воздушном охладителе 42 и частично конденсируется в одном или нескольких теплообменниках предварительного охлаждения (показано ссылочными позициями 43 и 41) за счет потока хладагента предварительного охлаждения в контуре, который ниже будет описан более подробно. Теплообменники 41, 31 предварительного охлаждения могут работать при различных давлениях и/или использовать хладагенты различного состава.

Поток 39 частично сконденсированного хладагента затем проходит и допускается в сепаратор жидкость/пар через входное устройство, которые представлены на чертеже сепараторным резервуаром 45 и входным устройством 46. В сепараторном резервуаре 45 поток частично сконденсированного хладагента разделяется на жидкую, тяжелую фракцию хладагента (ТФХ) и на газообразную, легкую фракцию хладагента (ЛФХ). Каждый из этих потоков может индивидуально регулироваться дроссельным клапаном или аналогичным устройством, причем, первым дроссельным клапаном 58 регулируется поток парообразного (легкого) хладагента и вторым дроссельным клапаном 51 регулируется поток жидкого (тяжелого) хладагента.

Жидкая тяжелая фракция хладагента удаляется из сепараторного резервуара 45 по трубопроводу 47, и газообразная легкая фракция хладагента удаляется по трубопроводу 48. Тяжелая фракция хладагента переохлаждается во втором трубном пространстве 28 основного криогенного теплообменника 100 с целью получения потока 54 переохлажденного тяжелого хладагента. Поток переохлажденного тяжелого хладагента удаляется из основного криогенного теплообменника 100 по трубопроводу 54 с возможностью дросселирования в дросселирующем устройстве, содержащем второй дроссельный клапан 51. Дросселирующее устройство может дополнительно содержать динамический расширитель (не показано), соединенный последовательно со вторым дроссельным клапаном 51, которым не нужно управлять во время любой процедуры охлаждения основного криогенного теплообменника.

Поток переохлажденного тяжелого хладагента при пониженном давлении вводится по трубопроводу 52 через форсунку 53 в межтрубное пространство ПО основного криогенного теплообменника 100 в его срединной части 27. Поток тяжелого хладагента имеет возможность испаряться в межтрубном пространстве ПО при пониженном давлении, таким образом, охлаждая жидкости в трубных пространствах 29, 28 и 15.

Газообразная легкая фракция хладагента, удаленная из сепараторного резервуара 45, по трубопроводу 48 проходит в третье трубное пространство 15 основного криогенного теплообменника 100, где охлаждается, сжижается и переохлаждается для получения потока 57 переохлажденного легкого хладагента. Поток переохлажденного легкого хладагента удаляют из основного криогенного теплообменника 100 по трубопроводу 57 с возможностью дросселирования в дросселирующем устройстве, содержащем первый дроссельный клапан 58. Этот поток при пониженном давлении вводится по трубопроводу 59 через форсунку 60 в межтрубное пространство ПО основного криогенного теплообменника 100 на его холодном конце 50. Поток легкого хладагента имеет возможность испаряться в межтрубном пространстве ПО при пониженном давлении, таким образом, охлаждая жидкости в трубных пространствах 29, 28 и 15.

Если требуется (не показано), дополнительный боковой поток может быть отобран из потока 48 газообразного легкого хладагента, который может быть охлажден, сжижен и переохлажден за счет потока одного или нескольких других холодных потоков в одном или нескольких других теплообменниках, отличных от основного криогенного теплообменника 100. Например, он может быть охлажден, сжижен и переохлажден за счет потока холодного пара, образующегося при мгновенном испарении потока 40 в дополнительной концевой системе испарения. Дополнительный переохлажденный боковой поток может быть повторно объединен с потоком легкого хладагента в трубопроводе 57 или 59, когда это нужно, во вспомогательных дросселирующих устройствах, например, во вспомогательном первом дроссельном клапане. Для более детального описания такой возможности сделана ссылка на патент США №6272882.

Теплообменники 41, 43 предварительного охлаждения работают с использованием хладагента предварительного охлаждения, который может быть многокомпонентным хладагентом или однокомпонентным хладагентом. В данном примере использовался пропан. Испарившийся пропан сжимался в компрессоре 127 предварительного охлаждения, который приводился в действие соответствующим двигателем, например, газовой турбиной 128. Также предусмотрен циркуляционный клапан 129 компрессора хладагента предварительного охлаждения, который здесь символически показан на линии, соединяющей всасывающее входное отверстие на первой ступени компрессора низкого давления с промежуточным уровнем давления. Однако линия циркуляции, если требуется, может быть предусмотрена во всех или выбранных ступенях сжатия.

Затем сжатый пропан конденсируется в воздушном охладителе 130, и далее конденсированный сжатый пропан при повышенном давлении поступает по трубопроводам 135 и 136 в теплообменники 43 и 41, которые расположены последовательно друг другу. Перед поступлением в теплообменник 43 конденсированному пропану дают возможность дросселироваться до промежуточного давления посредством дроссельного вентиля 138. При этом пропан частично испаряется под действием тепла многокомпонентного хладагента, поступающего по трубопроводу 32, и результирующая испарившаяся газообразная фракция проходит по трубопроводу 141 к впускному отверстию на стороне промежуточного давления компрессора 127 пропана. Жидкая фракция проходит по трубопроводу 145 к теплообменнику 41. Перед вхождением в теплообменник 41 пропан имеет возможность дросселироваться при низком давлении посредством дроссельного вентиля 148. Испарившийся пропан проходит по трубопроводу 150 к впускному отверстию на стороне низкого давления компрессора 127 пропана.

Специалистам в данной области техники понятно, что каплеуловители или аналогичные устройства могут быть предусмотрены в любом трубопроводе, который соединяется со всасом компрессора, чтобы избежать подачи негазообразной фазы к компрессору. Может быть также предусмотрен экономайзер.

В настоящем примере показаны два теплообменника предварительного охлаждения, работающие при двух уровнях давления. Однако теплообменники предварительного охлаждения и соответствующие уровни давления могут применяться в любом количестве.

Для получения углеводородного потока 20 может также применяться цикл хладагента предварительного охлаждения, например, как указано ниже. Углеводородное сырье, в настоящем примере сырьевой природный газ, проходит при повышенном давлении по питающему трубопроводу 90. Сырьевой природный газ, который, как правило, является многокомпонентной смесью метана и более тяжелых элементов, частично конденсируется, по меньшей мере, в одном теплообменнике 93.

В настоящем примере указанный теплообменник работает при приблизительно том же самом уровне давления, как и теплообменник 43 предварительного охлаждения, с использованием бокового потока 137 хладагента предварительного охлаждения, отобранного из трубопровода 135. Хотя, это не показано на фиг.4, трубопровод 137 соединяется с трубопроводом 137a. До поступления в теплообменник 93 хладагент предварительного охлаждения имеет возможность дросселироваться посредством клапана 139 до, приблизительно, промежуточного давления. Результирующая испарившаяся газообразная фракция проходит по трубопроводам 140a и 140 к трубопроводу 141, где она повторно объединяется с газообразной фракцией, отобранной из теплообменника 43 предварительного охлаждения. Жидкая фракция хладагента предварительного охлаждения отбирается из теплообменника 93 и по трубопроводу 151 подается в теплообменник 91 после дросселирования посредством клапана 152 до, приблизительно, низкого давления. Затем испарившийся хладагент предварительного охлаждения по трубопроводам 153a и 153 поступает в трубопровод 150.

Отмечено, что теплообменники 43 и 93 и/или теплообменники 41 и 91 могут быть комбинированными теплообменниками, содержащими отдельные пространства для природного газа и для хладагента, подаваемого по трубопроводу 32.

Частично сконденсированное сырье 92 вводится, например, через входное устройство 94, в сепаратор 95 газ/жидкость, который может быть предусмотрен, например, в виде скруберной колонны или аналогичного устройства. В скруберной колонне 95 частично сконденсированное сырье разделяется для получения обогащенного метаном газообразного верхнего потока 97 и обедненного метаном жидкого донного потока 115.

Газообразный верхний поток 97 по трубопроводу 97, проходя теплообменник 91, поступает к верхнему сепаратору 102. В теплообменнике 91 газообразный верхний поток частично конденсируется за счет потока хладагента предварительного охлаждения, поступающего по трубопроводу 151, и частично сконденсированный верхний поток через входное устройство 103 поступает в верхний сепаратор 102. В верхнем сепараторе 102 частично сконденсированный верхний поток разделяется на газообразный поток 20 (который, по существу, обеднен компонентами C5+ и/или относительно обогащен метаном по сравнению с сырьевым потоком) и жидкий донный поток 105. Газообразный поток 20, служащий углеводородным сырьем, при повышенном давлении поступает в трубопровод 20.

По меньшей мере, часть жидкого донного потока 105 может быть введена по трубопроводу 105 через форсунку 106 в скруберную колонну 95 как обратный поток. Трубопровод 105 снабжен регулятором расхода (не показано) и/или насосом 108.

Если обратный поток должен быть меньше, чем количество жидкости частично сконденсированного верхнего потока 105, то излишек жидкости, минуя трубопровод 20, может выйти через байпасный трубопровод (не показано) и регулятор расхода (не показано). В том случае, если обратный поток является слишком малым, то из внешнего источника (не показано) в обратный поток может быть добавлен, соответственно, бутан, соответственно, в трубопровод 105.

Жидкий донный поток, обогащенный C3+, выводят из скруберной колонны 95 по трубопроводу 115. Далее он может быть удален из процесса, направлен на линию фракционирования и/или хранение/транспортировку и/или ребойлер любым способом, известным специалистам в данной области техники.

Перед началом нормальной работы основной криогенный теплообменник, как описано выше, должен быть охлажден до рабочей температуры. Описываемые способы и устройства обеспечивают автоматизированное охлаждение основного криогенного теплообменника. Это демонстрируется нижеследующим.

В процессе охлаждения ряд температур, скоростей изменения температуры и перепадов температуры в различных точках в основном криогенном теплообменнике и вокруг него могут контролироваться программируемым контроллером. Это позволяет программируемому контроллеру определить изменение температурного профиля во времени. На фиг.5 показаны точки в основном криогенном теплообменнике 100 и вокруг него, где при испытании предусмотрены температурные датчики (TR20; TR25; TR33; TR40; TR47; TR48; TR52; TR54; TR57; TR59) и дифференциальные датчики температуры (TDR2547; TDR2548; TDR2715; TDR5254; TDR5759) в дополнение к другим температурным датчикам и дифференциальным датчикам температуры, которые далее не будут описываться, поскольку их рассмотрение не является уместным при описании автоматизации.

Схема на фиг.5 соответствует схеме, показанной на фиг.4, но ссылочные позиции элементов опущены, чтобы выделить ссылочные позиции, соответствующие различным показанным датчикам. Температурные датчики обозначены индексом TR с последующим номером, который соответствует ссылочной позиции, присвоенной компоненту, потоку или линии (трубопроводу), где предусмотрен датчик. Для дифференциальных датчиков температуры используется индекс TDR с последующими двузначными числами, соответствующими ссылочным позициям, присвоенным компонентам, потокам или линиям (трубопроводам), между которыми предусмотрен дифференциальный датчик. Температурные датчики и дифференциальные датчики температуры генерируют сигналы, которые могут быть получены и проконтролированы программируемым контроллером, который может использовать один или несколько сигналов как управляемые параметры.

В верхней части основного криогенного теплообменника 100 температуры в трубопроводах 57 и 59 выше по ходу и ниже по ходу первого дроссельного клапана 58 контролировались с использованием температурных датчиков TR57 и TR59. Разность этих температур также контролировалась, что может использоваться для определения фактического эффекта Джоуля-Томпсона в первом дроссельном клапане.

Измерялась разность температур (TDR2715) межтрубного пространства в срединной части 27 основного теплообменника и трубного пространства 15 в срединной части 27 основного теплообменника. Кроме того, при использовании датчика TR33 была измерена температура межтрубного пространства около теплого конца 33, так же как и температура отработавшего хладагента, отобранного из теплообменника по трубопроводу 25 (TR25).

Температура на входе тяжелой жидкой фракции хладагента может быть измерена с использованием датчика TR47, температура на входе углеводородного потока непосредственно выше по ходу основного криогенного теплообменника 100 может быть измерена с использованием датчика TR20, и температура на выходе углеводородного потока непосредственно ниже по ходу основного криогенного теплообменника 100 может быть измерена с использованием датчика TR40.

Все измерения температуры стабильны и надежны при наличии прямого потока. Соответственно, в начале охлаждения, когда, например, заторможенный газ возвращается на температурный датчик измерения могут быть время от времени ненадежными. Осуществление контроля зависит от начальных условий, к примеру, от режима давления.

Температура, свидетельствующая об окончании охлаждения, является температурой, измеренной датчиком TR40 на отводной линии углеводородного продукта. Однако в начале охлаждения, когда углеводородный поток чрезвычайно слабый, эти измерения могут быть ненадежными. Поэтому, вместо этого, в начале охлаждения может контролироваться другая температура, соответственно, температура легкой фракции смешанного хладагента (ЛФХ), измеренная датчиком TR59 ниже по ходу первого дроссельного клапана 58. Однако в конце охлаждения базовой температурой будет температура, измеренная датчиком TR40.

В процессе охлаждения несколько давлений и перепадов давления в различных точках схемы могут контролироваться программируемым контроллером. Наиболее подходящие датчики давления (PR32; PR54; PR55; PR57; PR150) показаны на фиг.5 с использованием индекса RP с последующим номером, который соответствует ссылочной позиции, присвоенной компоненту или линии (трубопроводу), где предусмотрен датчик. Наиболее важные давления, которые должны контролироваться, включают давление PR150 всасывания компрессора предварительного охлаждения в трубопроводе 150, давление (PR55) всасывания компрессора 30 смешанного хладагента в трубопроводе 55; и давление PR32 на выходе компрессора смешанного хладагента в трубопроводе 32.

Эти датчики давления генерируют сигналы, которые могут быть получены и проконтролированы программируемым контроллером, который может использовать один или несколько сигналов как регулируемые параметры.

После длительного отключения устройства давление в схеме может влиять на процедуру охлаждения, в частности, если схема полностью рециклировалась в течение нескольких дней. При полном охлаждении основного криогенного теплообменника 100 незначительные изменения высокого давления могут иметь большие последствия. Давления, измеренные датчиками PR57 и PR54 (давление в трубах ЛФХ и ТФХ выше по ходу первого (58) и второго (51) дроссельных клапанов, соответственно), могут быть дополнительно проконтролированы, до охлаждения. Если эти давления слишком высоки, любое действие клапана должно иметь более быструю динамику, чтобы давление при начальном режиме системы было ниже заданного начального максимального давления (при испытании изобретатели использовали давление 20 бар).

Могут быть рассчитаны расходы потоков легкой фракции смешанного хладагента (ЛФХ) и тяжелой фракции смешанного хладагента (ТФХ) для использования их в качестве управляемых параметров, или, по меньшей мере, параметров, которые будут отслеживаться. Такие расчеты могут быть основаны на перепаде давления и номинальном открытии первого (58) или второго (51) дроссельных клапанов, соответственно. Для этого могут быть использованы измерения давлений до первого и второго дроссельных клапанов как на контуре легкой фракции хладагента (ЛФХ), так и на контуре тяжелой фракции хладагента (НФХ) (датчиками PR57 и PR54, соответственно), и измерения давления (датчиком PR55) всасывания в контуре хладагента перед подачей к компрессору.

Среднеквадратичное отклонение измерений потока при малой степени открытия дроссельного клапана может быть весьма значительным, что может привести к ошибкам, при использовании среднеквадратичного отклонения в качестве отслеживаемого параметра. Линейная модель потока легкой фракции хладагента (ЛФХ) и потока тяжелой фракции хладагента (ТФХ) была рассчитана как линейная модель с использованием для всех измерений метода наименьших квадратов при значительной степени открытия клапана. Основываясь на этой модели, рассчитанные потоки будут выражаться:

FЛФХ=KЛФК•Х58•√(PR57-PR55); и

FТФХ=KТФК•X51•√(PR54-PR55)

причем, FЛФК (FТФК) представляет собой расход легкой фракции смешанного хладагента (ЛФХ) в трубопроводе 48 (расход тяжелой фракции смешанного хладагента ТФХ в трубопроводе 47); Х58 (X51) представляет собой степень открытия первого (второго) дроссельного клапана 58 (51), соответственно; и KЛФК (KТФХ) представляет собой постоянную, соответствующую наклону функции для линейной модели, рассчитанной методом наименьших квадратов. Линейная модель была рассчитана по методу наименьших квадратов, чтобы обеспечить требуемую точность. Однако вместо этого могут использоваться функции другого типа. В частности, для расчета потока тяжелой фракции хладагента (ТФХ) может быть применена квадратичная функция, в то время как для расчета потока легкой фракции хладагента (ЛФХ) может быть применена функция, напоминающая функцию квадратного корня.

Непосредственно перед выполнением автоматизированного охлаждения основной криогенный теплообменник 100 был предварительно охлажден при ручном управлении до температуры в диапазоне от около -25°C до около -35°C. Другие задачи, выполняемые на данном этапе вручную, также могут быть автоматизированы и введены в модульную структуру и, как далее описано, включают:

- регулировку в любой схеме уровня газоконденсатной жидкости (природного газоконденсата, обычно состоящего из молекул, имеющих массу, сопоставимую с пропаном и выше) в экстракционной колонне (например, скраберной колонне);

- регулировку температуры потока 20;

- сброс давления в контуре хладагента, а именно в трубных пространствах 15, 28;

- регулировку оттаивания смеси газ/холодный газ, используемой для охлаждения труб контура хладагента в температурном диапазоне от около -25°C до около -35°C.

Дальнейшее охлаждение основного криогенного теплообменника до рабочей температуры, составляющей ниже примерно -155°C, здесь до рабочей температуры примерно -160°C, было достигнуто с применением способа и устройства автоматизированного охлаждение. Дальнейшее охлаждение может далее в описании упоминаться как «окончательное охлаждение».

На фиг.6 схематично показана модульная структура, которая была использована при проведении испытания. Модуль 301 во многом подобно модулю 201, как описано выше, задает начальные условия. Примерами критических начальных условий являются:

- присутствие избытка тяжелых компонентов в углеводородном сырье (например, на линии 20) при регулировке углеводородного потока (обычно допускается максимальное содержание 0,08 мол.% C5+);

- первый и второй дроссельные клапаны (58, 51) закрыты недостаточно (при испытании степень открытия клапанов составляла более 1%);

- давление в контуре охлаждения (ЛФХ и ТФХ) ниже давления на выходе компрессора 31;

- один или несколько компрессоров 30, 31 хладагента и компрессор 127 хладагента предварительного охлаждения работают не в нормальном режиме (как например, проконтролировано по скорости компрессора);

- всасывающий и выпускной клапаны на этих компрессорах не открыты;

- давление хладагента на выходе из компрессора 31 слишком высокое (при испытании использовалось максимальное давление 20 бар);

- давление всасывания компрессора 127 хладагента предварительного охлаждения находится вне заданного диапазона давления (соответственно диапазон составляет приблизительно 0,5 бар);

- любая имеющаяся направляющая заслонка на входе компрессора закрыта недостаточно.

Примерами некритических начальных условий являются: