Изобретение относится к химической промышленности и может быть использовано в системах ожижения газов например природного.

Цель изобретения - повышение .эффективности путем увеличения рабочего цикла за счет повышения степени очистки хладагента от масла.

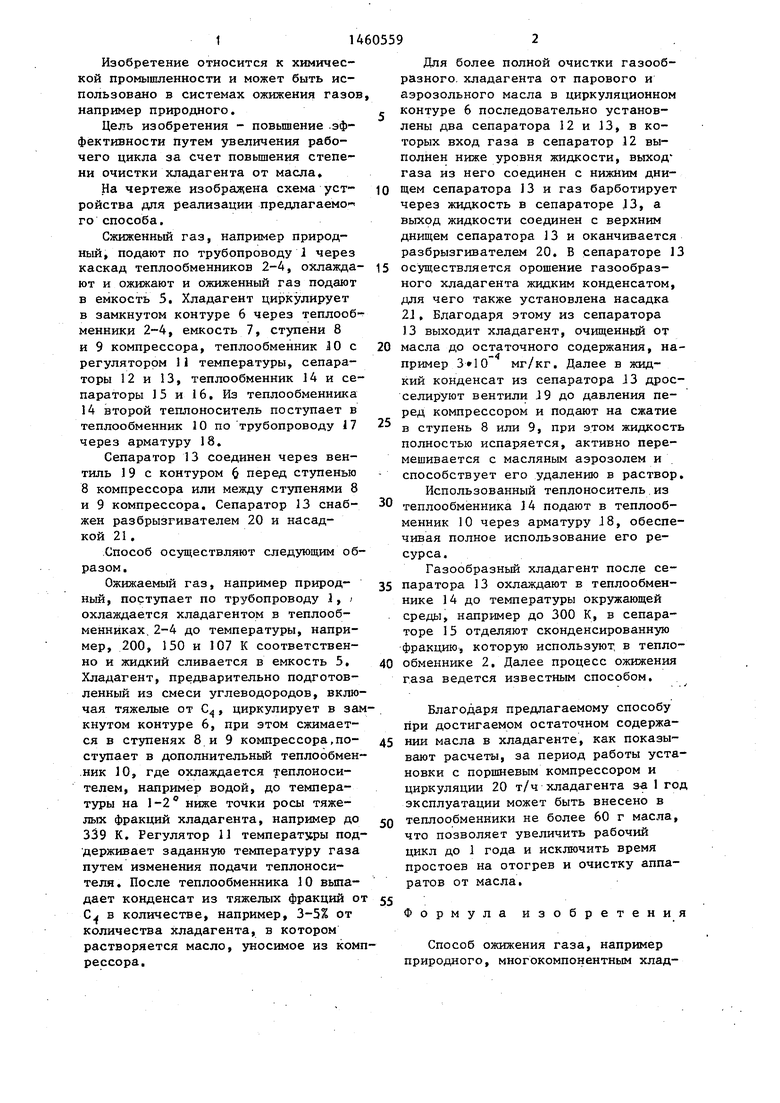

На чертеже изображена схема устройства для реализации предлагаемо го способа.

Сжиженный газ, например природный, подают по трубопроводу 1 через каскад теплообменников 2-4, охлаждают и ожижают и ожиженный газ подают в емкость 5. Хладагент циркулирует в замкнутом контуре 6 через теплооб- менники 2-4, емкость 7, ступени 8 и 9 компрессора, теплообменник ДО с регулятором 11 температуры, сепараторы 12 и 13, теплообменник 14 и сепараторы 15 и 16. Из теплообменника 14 второй теплоноситель поступает в теплообменник 10 по трубопроводу 17 через арматуру 18.

Сепаратор 13 соединен через вентиль 19 с контуром О перед ступенью 8 компрессора или между ступенями 8 и 9 компрессора. Сепаратор 13 снабжен разбрызгивателем 20 и насадкой 21 .

.Способ осуществляют следующим образом.

Сжижаемый газ, например природный, поступает по трубопроводу 1, i охлаждается хладагентом в теплообменниках, 2-4 до температуры, например, 200, 150 и 107 К соответственно и жидкий сливается в емкость 5. Хладагент, предварительно подготовленный из смеси углеводородов, включая тяжелые от С, циркулирует в замкнутом контуре 6, при этом сжимается в ступенях 8 и 9 компрессора,поступает в дополнительньй теплообмен- .ник 10, где охлаждается теплоносителем, например водой, до температуры на 1 -2 ниже точки росы тяжелых фракций хладагента, например до 339 К. Регулятор 11 температуры под- держивает заданную температуру газа путем изменения подачи теплоносителя. После теплообменника 10 вьта- дает конденсат из тяжелых фракций о С в количестве, например, 3-5% от количества хладагента, в котором растворяется масло, уносимое из компрессора.

Для более полной очистки газообразного, хладагента от парового и аэрозольного масла в циркуляционном

контуре 6 последовательно установлены два сепаратора 12 и 13, в которых вход газа в сепаратор 12 выполнен ниже уровня жидкости, выход газа из него соединен с нижним дниЩем сепаратора 13 и газ барботирует через жидкость в сепараторе 13, а выход жидкости соединен с верхним днищем сепаратора 13 и оканчивается разбрызгивателем 20. В сепараторе 13

осуществляется орошение газообразного хладагента жидким конденсатом, для чего также установлена насадка 2J. Благодаря этому из сепаратора 13 выходит хладагент, очищеннда от

масла до остаточного содержания, например мг/кг. Далее в жидкий конденсат из сепаратора J3 дросселируют вентили -19 до давления перед компрессором и подают на сжатие

в ступень 8 или 9, при этом жидкость полностью испаряется, активно перемешивается с масляным аэрозолем и способствует его удалению в раствор. Использованный теплоноситель.из

теплообменника 14 подают в теплообменник 10 через арматуру J8, обеспечивая полное использование его ресурса.

Газообразньш хладагент после сепаратора 13 охлаждают в теплообменнике 14 до температуры окружающей средь:, например до 300 К, в сепараторе 15 отделяют сконденсированную фракцию, которую используют, в теплообменнике 2. Далее процесс ожижения газа ведется известным способом.

Благодаря предлагаемому способу при достигаемом остаточном содержаНИИ масла в хладагенте, как показывают расчеты, за период работы установки с поршневым компрессором и циркуляции 20 т/ч хладагента за 1 год эксплуатации может быть внесено в

теплообменники не более 60 г масла, что позволяет увеличить рабочий цикл до 1 года и исключить время простоев на отогрев и очистку аппаратов от масла,

Формула изобретения

Способ ожижения газа, например природного, многокомпонентным хлад-

31460559 .

агентом с предварительной подготов- повышения степени очистки хпадаген- кой последнего, включающий сжатие та от масла, хладагент после сжатия циркулирующего в замкнутом контуре охлаждают до температуры на 1-2° ни- хладагента в компрессоре, охлажде- же точки росы тяжелых фракций с поние хладагента, его ступенчатую се-. лучением, например, 3-5% конденсата парацию с использованием полученных с растворенным в нем маслом, дважды фракций в процессе охлаждения газа, сепарируют конденсат с отмьшкой га- смешение фракций хладагента, о т - зообразных фракций конденсатом, количающийся тем, что, торый затем дросселируют до давле- целью повышения эффективности путем ния хладагента перед компрессором увеличения рабочего цикла за счет. и подают на сжатие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сжиженного метана высокой чистоты | 2024 |

|

RU2836202C1 |

| СПОСОБ СЖИЖЕНИЯ, ХРАНЕНИЯ И ГАЗИФИКАЦИИ ПРИРОДНОГО ГАЗА "МОСЭНЕРГО-ТУРБОКОН" | 2021 |

|

RU2770777C1 |

| Способ сжижения природного газа | 2023 |

|

RU2811216C1 |

| Способ сжижения природного газа (варианты) | 2022 |

|

RU2775341C1 |

| Способ ожижения природного газа | 2016 |

|

RU2623021C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ЦИКЛЕ ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2772461C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538192C1 |

| Способ сжижения природного газа | 2022 |

|

RU2795716C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2013 |

|

RU2551704C2 |

Изобретение относится к химической промышленности, может быть использовано в системах ожижения газов и позволяет повысить эффективность путем увеличения рабочего цикла за счет повышения степени очистки хладагента от масла. Природный газ поступает по трубопроводу J через каскад теплообменников 2-4, при этом ожижается и поступает в емкость 5. Хладагент циркулирует в замкнутом контуре 6, сжимается в ступенях компрессора 8 и 9, поступает в теплообменник 10, охлаждается теплоно- . сителем до температуры на 1-2° ниже // fg Лриродний глз. о, ь . точки росы тяжелых фракций. После теплообменника IО ожижается 3-5% хладагента - фракции углеводородов от С, Cj., и масло, которое уносится из компрессора. Пары масла и мелкий аэрозоль частично уносятся с газообразным хладагентом и отделяются в сепараторах 12 и J3. Газообразный хладагент в сепараторах 12 и 13 вводят под уровень жидкости, а в сепараторе 13 орошают газообразный хладагент жидкой фракцией из сепаратора 12 через разбрызгиватель 20 и насадку 21. Далее хладагент ступенчато охлаждают в теплообменниках 14, 2, 3 и 4, отделяют в сепараторах 35 и 16 сконденсированные фракции и ис-, пользуют для ожижения природного газа. Затем фракции смешивают и подают на сжатие в ступени koMnpeccopa. .8. Жидкую фракцию хладагента из сепаратора 13 дросселируют до промежуточного давления и подают на смешение с хладагентом перед ступенью 8 или между ступенями 8 и 9. 1 ил. г (Л . -±f г 4 Од О СП ел ср

| Патент США 4072485, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-02-23—Публикация

1986-06-04—Подача