Изобретение относится к анализу материалов путем выделения из них газа с помощью нагрева, в частности для определения содержания водорода в металлах.

Известны устройства для определения водорода в металлах, основанные на лазерном масс-спектрометрическом методе. Они содержат рабочую камеру с оптическим окном, испарительный лазер, установленный напротив окна камеры, вакуумную аппаратуру и систему определения количества водорода, состоящую из измерительной камеры, соединенной через вакуумный вентиль с рабочей камерой, и системы регистрации - времяпролетного масс-спектрометра [1]. Испытуемый образец металла помещают в рабочую камеру, после чего в системе создают высокий вакуум. Далее с помощью импульсного лазера испаряют часть металла с поверхности образца, в результате чего в рабочей камере выделяется водород, количество которого определяется масс-спектрометром.

Недостатком этого устройства является сложность создания и поддержания высокого вакуума, что увеличивает время проведения измерений, а также низкая чувствительность, обусловленная наличием фонового сигнала в рабочей камере из-за разложения водородсодержащих соединений при ионной бомбардировке.

Наиболее близким к изобретению техническим решением является устройство, основанное на методе нелинейной лазерной спектроскопии когерентного антистоксова рассеяния света (КАРС) [2]. Оно содержит рабочую камеру с тремя оптическими окнами, испарительный лазер, установленный напротив одного из окон камеры, форвакуумный насос, а система определения количества водорода выполнена в виде лазерного источника бигармонической накачки и системы определения интенсивности антистоксовой компоненты рассеянного света, установленных напротив двух других окон, расположенных напротив друг друга на противоположных стенках камеры. После помещения испытуемого образца металла в рабочую камеру и создания в ней низкого вакуума излучением импульсного лазера воздействуют на локальный участок образца. При этом в рабочей камере выделяется водород, количество которого определяется методом КАРС.

Недостатком устройства является низкая чувствительность, обусловленная снижением интенсивности антистоксовой компоненты рассеянного света из-за доплеровского уширения линии комбинационно-активного перехода молекул водорода при малых концентрациях определяемого газа.

Предлагаемое изобретение направлено на повышение чувствительности.

Для этого в устройстве, содержащем камеру с тремя оптическими окнами, испарительный лазер, форвакуумный насос, систему определения количества водорода, выполненную в виде лазерного источника бигармонической накачки и системы определения интенсивности антистоксовой компоненты рассеяния света, камера выполнена в виде рабочей и измерительной полостей, сообщающихся с помощью вентиля, причем первые два оптических окна расположены в измерительной полости, а третье - в рабочей полости, кроме того, рабочая полость с помощью трехходового вентиля соединена с форвакуумным насосом и с баллоном, заполненным буферным газом, при этом объемы рабочей и измерительной полостей соответственно имеют различное соотношение в зависимости от используемого буферного газа.

Объемы рабочей и измерительной полостей камеры имеют соотношение 1:1 при использовании в качестве буферного газа аргона.

Внутренние стенки рабочей полости выполнены из фторопласта, а на внешних стенках имеются окна.

На чертежах изображено:

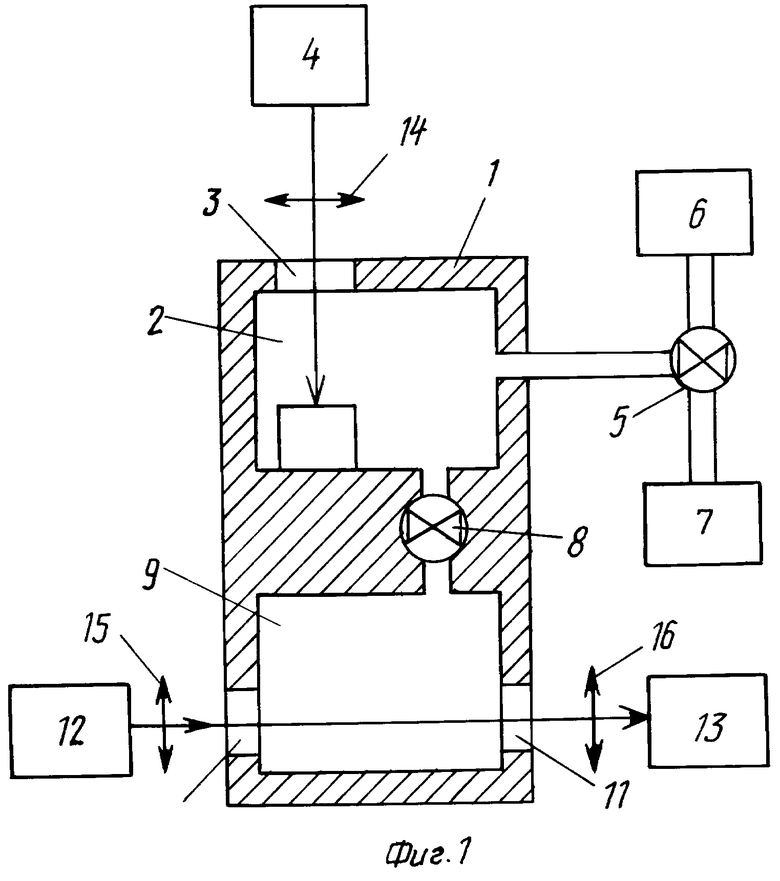

Фиг. 1 - схематичное изображение устройства для определения водорода в металлах.

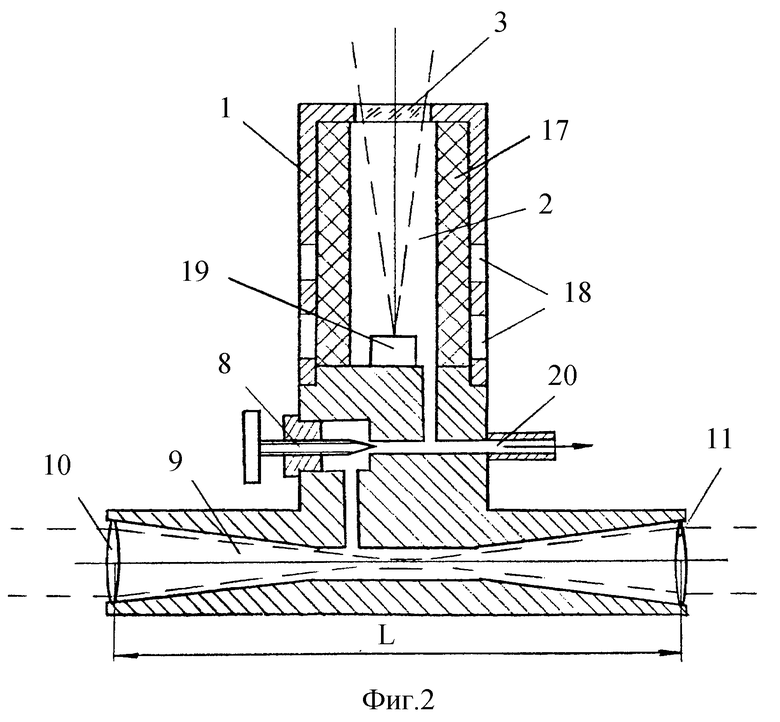

Фиг. 2 - конструкция кюветы для измерений.

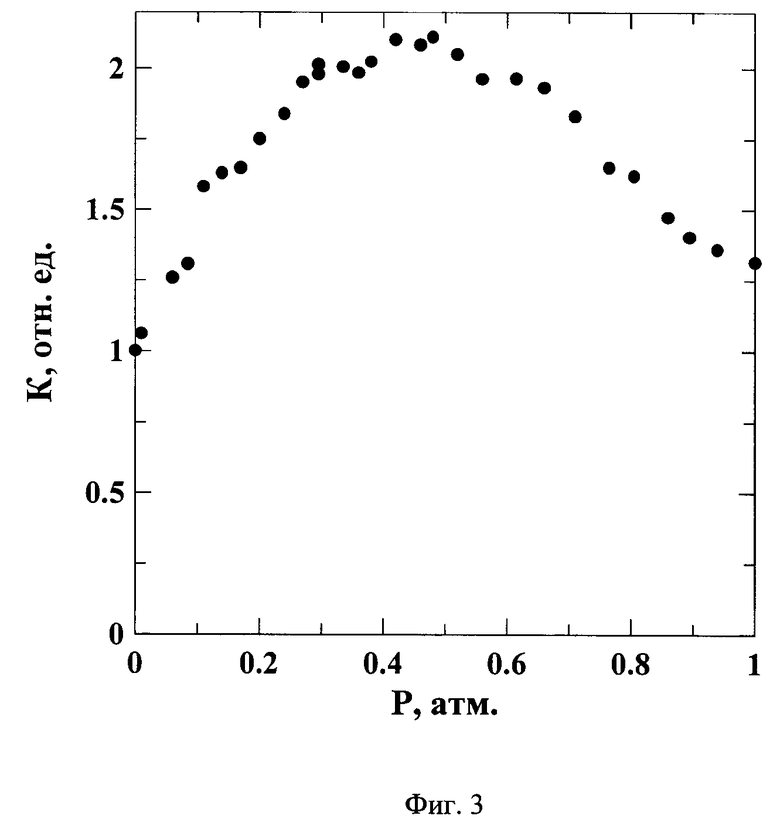

Фиг. 3 - график, иллюстрирующий изменение интенсивности антистоксовой компоненты рассеяния в K раз в зависимости от давления P буферного газа (аргона), где значение K принято за единицу при P = 0.

Устройство для определения водорода в металлах (фиг. 1), имеет камеру 1 с рабочей полостью 2 и оптическим окном 3, со стороны которого установлен испарительный лазер 4, трехходовый вентиль 5 для сообщения полости 2 либо с форвакуумным насосом 6, либо с баллоном 7 для буферного газа. С помощью вентиля 8 рабочая полость 2 может сообщаться с измерительной полостью 9, напротив окон 10 и 11 которой установлены лазерный источник 12 бигармонической накачки и система 13 определения интенсивности антистоксовой компоненты рассеяния света. Между испарительным лазером 4, источником 12, системой 13 и соответствующими оптическими окнами 3, 10, 11 камеры 1 расположены оптические элементы - фокусирующие линзы 14, 15 и коллимирующая линза 16.

Конструкция камеры для измерений представлена на фиг. 2. Камера 1 состоит из двух герметичных полостей, рабочей полости 2 и измерительной полости 9, сообщающихся с помощью вентиля 8. Внутренние стенки полости 2 выполнены из фторопластовой трубы 17, пропускающей свет, что в сочетании с окнами 18 на корпусе камеры 1 дает возможность получить герметичную полость 2 с достаточным освещением образца 19 для процедуры фокусировки излучения испарительного лазера на поверхность образца. В результате экспериментов было также установлено, что фторопласт под действием испарительного лазера не выделяет водород и, следовательно, не создает фоновый сигнал, снижающий чувствительность всего устройства. К входу 20 подключен трехходовый вентиль 5, дающий возможность соединять полость 2 с форвакуумным насосом или баллоном, заполненным буферным газом. Оптическое окно 10 со стороны лазерного источника бигармонической накачки выполнено в виде фокусирующей линзы, а окно 11 - в виде коллимирующей линзы. Фокусные расстояния линз одинаковы, а расстояние L между ними равно удвоенному фокусному расстоянию. Внутренние размеры полостей 2 и 9 выполняются минимально возможными, с учетом диаметров лучей испарительного лазера и источника бигармонической накачки (контуры лучей показаны пунктиром). Причем соотношение объемов полости 2 (V1) и полости 9 (V2) определяется следующим образом: V1/V2 = m. При использовании аргона в качестве буферного газа m = 1.

Интенсивность излучения антистоксовой волны Ia на частоте ωa определяется следующим соотношением [3]:

Ia ~ n2•I

где n - концентрация молекул водорода, Il, Is - интенсивности излучения лазерной бигармонической накачки на частотах ωl, ωs соответственно, удовлетворяющих следующему условию резонанса на частоте Ω комбинационно-активного перехода Q01(1) молекулярного водорода:

ωl-ωs = Ω.

Коэффициент K, определяется следующим выражением:

K = (Δν2+Δω2)-1, (2)

где Δν - ширина линии комбинационно-активного перехода Q01(1) молекул водорода, Δω - смещение линии комбинационно-активного перехода Q01(1) в область низких частот при увеличении давления газа. Величина Δω вводится в коэффициент K в связи с тем, что в лазерном источнике бигармонической накачки используется кювета с водородом при давлении 2.5 атм [2], а в измерительной полости камеры давление выделившегося из образца водорода, близко к нулю. Разница резонансных частот Ω в кювете и измерительной камере определяется величиной Δω. Очевидно, что при низкой концентрации водорода в измерительной полости введение в нее буферного газа приводит к изменению Δω, а значит, и сигнала Ia. С другой стороны известно, что в чистом водороде величина Δν сложным образом зависит от давления газа P. Она имеет минимальное значение при P = 2.5 атм (сужение Дикке) [3]. В результате наших экспериментов было установлено, что при низких плотностях водорода (менее 0.01 амага) в смеси "водород-буферный газ", ширина линии Δν имеет минимум при более низком давлении (0,2 - 0,6 атм). Эти два фактора приводят к тому, что коэффициент K в формуле (2) приобретает свое максимальное значение при некотором оптимальном давлении буферного газа (Pопт) (см. фиг. 3). Следовательно, в соответствии с формулой (1) при P = Pопт измеряемый сигнал на антистоксовой частоте принимает максимальное значение.

Оптимальное давление Pопт буферного газа в камере выбирается по максимальному сигналу антистоксовой волны в соответствии с формулой (1). Эксперименты показали, что для различных буферных газов величина Pопт имеет разное значение. В частности, для инертного газа аргона Pопт = 0.5 атм.

Получение Pопт в измерительной полости достигается следующим образом. После создания вакуума в полостях 2 и 9 при закрытом вентиле 8 рабочая полость 2 заполняется буферным газом при давлении 1 атм. После воздействия на образец 19 испарительным лазером открывается вентиль 8. При этом водород, выделившийся из образца под действием лазерного излучения, перераспределяется в рабочей и измерительных полостях, кроме того в общем объеме двух полостей 2 и 9 создается оптимальное давление буферного газа, при котором интенсивность антистоксовой компоненты рассеяния света максимальна. Так, при использовании в качестве буферного газа аргона объемы полостей 2 и 9 относятся как 1:1, что соответствует получению давления газовой смеси 0.5 атм и максимуму чувствительности (фиг. 3).

Устройство работает следующим образом. Исследуемый образец 19 помещается в рабочую полость 2 напротив оптического окна 3, камеру герметизируют и с помощью форвакуумного насоса 6 через вакуумный вентиль 5 при открытом вентиле 8 создают в объеме камеры вакуум с давлением не более 20 Па, после чего закрывают вентиль 8 и с помощью вентиля 5 вместо форвакуумного насоса подключают баллон 7 с буферным газом, заполняют рабочую полость 2 камеры 1 буферным газом при атмосферном давлении. Далее, перекрыв вентиль 5, с помощью испарительного лазера 4 через окно камеры 3 воздействуют на локальный участок образца. При этом часть металла испаряется с выходом водорода в рабочую полость камеры. Открыв вентиль 8, соединяют полости рабочую и измерительную. В результате вышеуказанного соотношения объемов полостей камеры газовая смесь водорода с буферным газом распределится в общем объеме соединенных полостей при оптимальном давлении. После этого импульсное излучение лазерного источника бигармонической накачки 12 на частотах ωl и ωs подается в измерительную полость 2 через оптическое окно 10 и производится измерение концентрации водорода в газовой среде методом КАРС с помощью системы 7 в соответствии с [2].

Описанное устройство при использовании в качестве буферного газа инертного газа аргона повышает чувствительность измерений в два раза.

Источники информации

1. Шаповалов В.И. и др. Флокены и контроль водорода в сплавах. М.: Металлургия, 1987, с. 67.

2. Патент Российской Федерации N 2027165, кл. 6 G 01 N 21/61, Бюл. N 2, 20.01.95 (прототип).

3. Ахманов С.А., Коротеев Н.И. Методы нелинейной оптики в спектроскопии рассеянного света. - М.: Наука, 1981, - 544 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВОДОРОДА В МЕТАЛЛАХ | 1992 |

|

RU2027165C1 |

| ИЗМЕРИТЕЛЬНАЯ КАМЕРА К УСТРОЙСТВУ ДЛЯ ОПРЕДЕЛЕНИЯ ВОДОРОДА В МЕТАЛЛАХ | 2002 |

|

RU2224239C1 |

| ИСТОЧНИК БИГАРМОНИЧЕСКОЙ НАКАЧКИ К УСТРОЙСТВУ ДЛЯ ОПРЕДЕЛЕНИЯ ВОДОРОДА | 2008 |

|

RU2374630C1 |

| СПЕКТРОМЕТР КОГЕРЕНТНОГО АНТИСТОКСОВА РАССЕЯНИЯ С КОНТРОЛЕМ СПЕКТРА ШИРОКОПОЛОСНОЙ НАКАЧКИ | 2010 |

|

RU2429454C1 |

| ОПТИКО-ЭЛЕКТРОННАЯ МИШЕНЬ СТРЕЛКОВОГО ТРЕНАЖЕРА | 1999 |

|

RU2147112C1 |

| МИШЕНЬ СТРЕЛКОВОГО ТРЕНАЖЕРА С БЕГУЩИМИ ЛУЧАМИ | 1999 |

|

RU2147113C1 |

| ДАТЧИК КООРДИНАТ СТРЕЛКОВОГО ТРЕНАЖЕРА | 1999 |

|

RU2151361C1 |

| ПРИЕМНИК ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2008 |

|

RU2382993C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ КЛАСТЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2183535C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ СВЧ-ДВИГАТЕЛЬ | 2001 |

|

RU2205494C2 |

Изобретение относится к анализу материалов путем выделения из них газа с помощью нагрева, в частности для определения содержания водорода в металлах. Устройство содержит камеру с тремя оптическими окнами, испарительный лазер, форвакуумный насос, систему определения количества водорода, выполненную в виде лазерного источника бигармонической накачки и системы определения интенсивности антистоксовой компоненты рассеяния света. Новым является выполнение камеры в виде рабочей и измерительной полостей, сообщающихся с помощью вентиля, причем первые два оптических окна расположены в измерительной полости, а третье - в рабочей полости. Кроме того, рабочая полость с помощью трехходового вентиля соединена с форвакуумным насосом и с баллоном, заполненным буферным газом, при этом объемы рабочей и измерительной полостей соответственно имеют различное соотношение в зависимости от используемого буферного газа. Объемы рабочей и измерительной полостей имеют отношение 1 : 1 при использовании в качестве буферного газа аргона. Внутренние стенки рабочей полости выполнены из фторпласта, а на ее внешних стенках имеются окна. Техническим результатом является повышение чувствительности. 2 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВОДОРОДА В МЕТАЛЛАХ | 1992 |

|

RU2027165C1 |

| ШАПОВАЛОВ В.И | |||

| и др | |||

| Флокены и контроль водорода в сплавах | |||

| - М.: Металлургия, 1987, с.67 | |||

| Способ определения содержания водорода в металлах и сплавах | 1981 |

|

SU1267233A1 |

| Устройство для определения содержания водорода в металлах и сплавах | 1990 |

|

SU1805357A1 |

| Приспособление для мойки котлов | 1930 |

|

SU24566A1 |

| US 3427863 A, 18.02.1969. | |||

Авторы

Даты

2000-05-10—Публикация

1998-08-07—Подача