Изобретение относится к металлургии, преимущественно к производству сталей, сплавов и композиционных материалов на основе железа.

В современном машиностроении все большее распространение получают композиционные материал на основе железа и, в частности, многослойные металлы. Такие материалы часто представляют собой твердую матрицу из низколегированной углеродистой стали, пронизанную волокнами или слоями вязкого армирующего сплавав. Основными преимуществами таких материалов являются повышенная ударная вязкость, высокая усталостная прочность и большой запас пластичности, что позволяет их использовать для конструкций с высокой живучестью. Например, одной из областей применения таких композиционных материалов является производство режущих инструментов, подвергающихся ударным нагрузкам; режущих элементов рудных дробилок и мельниц для древесины и пластиков. Способы производства многослойных металлов чаше всего основаны либо на кузнечной сварке, либо используют заливку армирующих элементов расплавленным металлом матрицы с последующей горячей прокаткой полученного неоднородного слитка, например:

1. Способ получения заготовок из булатной стали. Патент 2052315 Россия МКИ B 22 D 19.02. Полыганов Юрий Михайлов - N 5046130/02. Заявлено 5.06.92, опубликовано 20.01.96 Бюл. N 2.

Различные промышленные способы производства многослойных металлов описаны в книге:

2. Астров Е.И. Плакированные многослойные металлы. Изд. "Металлургия", Москва, 1965 - с. 239.

Для арматуры многослойных металлов предлагалось использовать малоуглеродистые стали [1] и хромо-никелевые нержавеющие стали [2]. Однако малоуглеродистые стали имеют низкие механические характеристики, а нержавеющие стали ненадежно свариваются и композиционные материалы на их основе имеют тенденцию к расслаиванию при термообработке.

3. Сверхпластичная двухфазная нержавеющая сталь. Superpiastic dual-phase stainless steel. Заявка 2306971 Великобритания МКИ C 22 C 38/54 от 14.05.1997.

Авторы изобретения предлагают сверхпластичную двухфазную (α+γ) - нержавеющую сталь со следующим базовым составом: C < 0,05; Si < 1,5; Mn < 3,0; Cr = 17 - 26; Ni = 3 - 10; Mo = 0,1 - 2,0; M = 0,08 - 0,2; S < 0,02 (здесь и далее % - массовые). Недостатком такой стали как армирующего компонента композиционных материалов является высокое содержание хрома, который значительно ухудшает сварочные характеристики стали. Кроме того, высокое содержание хрома приводит к значительному возрастанию коэффициента теплового расширения стали, что в свою очередь влечет за собой расслаивание композиционных материалов в процессах их термообработки. Простое уменьшение содержания хрома в этой стали не делает ее приемлемым армирующим компонентом композиционных материалов, т.к. при уменьшении содержания хрома значительно ухудшаются механические характеристики стали.

Наиболее близким аналогом изобретения является легированная сталь, описанная в авторском свидетельстве СССР N 223362, опубликованном 05.11.1968 (C 22 C 38/08). Сталь содержит ингредиенты в следующем соотношении (в мас. %): углерод 0,28 - 0,35; никель 10 - 14; марганец до 0,4; кремний 0,15 - 0,35; сера до 0,01; фосфор до 0,01; железо - остальное. Предел прочности это стали составляет 200 - 220 кг/мм2, ударная вязкость - 6 - 7 кгм/см2.

Сущность изобретения. Предложена легированная сталь, содержащая ингредиенты в следующем соотношении (в мас.%): углерод 0,2 - 0,8; кремний не более 0,4; марганец 0,5 - 1,0; никель 8 - 20; железо - остальное. При этом соотношение между никелем и углеродом должно быть 24 - Ni = 20C. Сталь дополнительно может содержать 0,5 - 2,0 мас,% циркония. В предложенной стали дополнительно ограничено содержание примесей, а именно, хрома - не более 0,3%; серы - не более 0,03%; фосфора - не более 0,003%. Предложенная сталь преимущественно может быть использована для изготовления арматуры многослойных металлов и композиционных материалов.

Высокие механические характеристики достигаются в основном введением в сталь углерода в определенной пропорции к содержанию никеля.

1. Как известно, никель образует с железом твердые растворы замещения, причем никелевое железо (НЖ) существует в двух формах:

αНЖ - никелевый мартенсит с объемноцентрированной кубической решеткой и достаточно постоянным содержанием Ni ≈ 5,5%.

γ НЖ - никелевый аустенит с гранецентрированной кубической решеткой и переменным содержанием Ni ≈ 27 - 65%.

Теоретически, после охлаждения при комнатной температуре железо-никелевые сплавы имеют следующую структуру:

Ni < 6%: ферритовая структура,

Ni = 6 - 30% αНЖ - никелевый мартенсит,

Ni = 30 - 70% γНЖ - никелевый аустенит.

В реальных условиях в сплавах с Ni = 6 - 30% при охлаждении развиваются интенсивные процессы ликвидации и расслоения, что приводит к формированию двухфазного мартенситно-аустенитного сплава, отличающегося мелкой им вязкой структурой закалки, что обеспечивает достаточно высокие механические характеристики в сочетании с большой ударной вязкостью и усталостной прочностью.

Присутствие углерода в железо-никелевых сплавах в значительной мере определяет особенности механизма и динамики структурообразования. Так, при фиксированном содержании Ni в сплаве Fe-Ni-C при увеличении концентрации C возрастет доля αНЖ, а при фиксированном содержании C увеличение концентрации Ni ведет к возрастанию доли остаточного аустенита - γНЖ. Эта особенность углеродсодержащих железо-никелевых сплавов обуславливает экстремальный характер зависимостей механических характеристик (например твердости и предела прочности) сплавов от концентраций углерода и никеля.

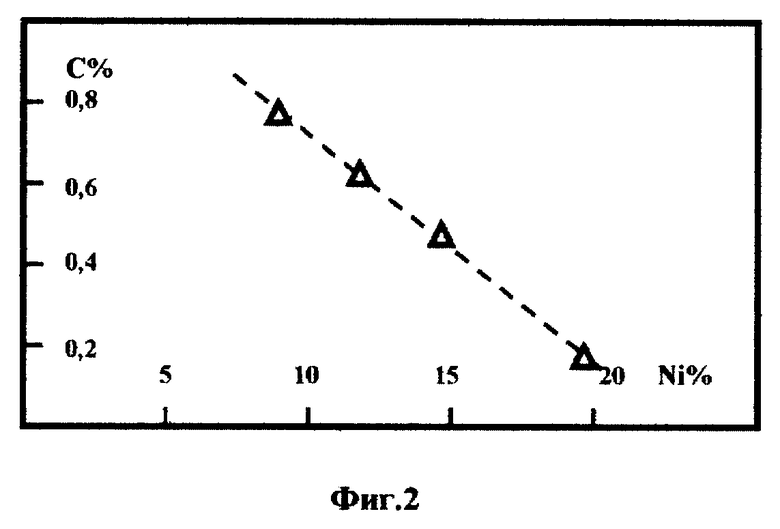

На фиг. 1, в качестве примера, показаны полученные нами экспериментально зависимости твердости (НВ) нормализованных образцов сплавов от содержания Ni при фиксированных концентрациях C = 0,8% и C = 0,5%. Сначала по мере возрастания содержания Ni в сплаве увеличивается доля мартенситной структуры и твердость сплава возрастает, достигая максимальной величины, а затем при дальнейшем увеличении содержания Ni твердость сплавав начинает уменьшаться из-за возрастания относительной доли аустенитной структуры.

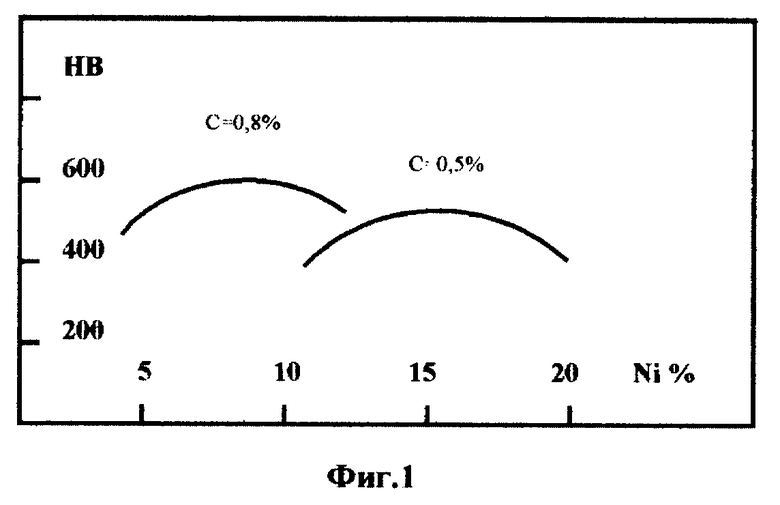

На фиг. 2 представлены экспериментальные значения концентраций C и Ni (треугольники), соответствующие максимальным значениям механических характеристик сплавов. С ошибкой не более ±% 5 зависимости концентрации C от концентрации Ni для сплавов с максимальными значениями механических характеристик описывается линейной зависимостью. Таким образом, для того, чтобы добиться максимально возможных значений механических характеристик углеродсодержащих железо-никелевых сплавов с C = 0,2 - 0,8% и Ni = 8 - 20% необходимо обеспечить для их составов соотношение:

24 - Ni = 20C

При выплавке высоконикелистые стали имеют повышенную склонность к поглощению серы и газов, что может привести к красноломкости. В связи с этим целесообразно при выплавке таких сталей в процессе раскисления вводить марганец, который связывает серу и улучшает сварочные характеристики стали.

2. Для того, чтобы получить высоконикелевые стали повышенной твердости и износостойкости необходимо увеличить долю карбидной фазы в сплаве, т.к. никель не образует устойчивых карбидов. Наши эксперименты показали, что лучшим карбидообразующим элементом для высоконикелевых сталей является цирконий в количестве Zr = 0,5 - 2,0% Цирконий в этой стали не только формирует высокодисперсную карбидную фазу ZrC, но и упрочняет сталь за счет появления интерметаллического соединения Fe3Zr2, для образования которого никель, служит катализатором. Испытания высоконикелевых сталей, легированных цирконием показали, что примесь циркония также предотвращает красноломкость и уменьшает межкристаллическую коррозию, ликвидируя тенденцию к коррозионному растрескиванию под напряжением.

Перечень фигур чертежей

Фиг. 1 Экспериментальные зависимости твердости (НВ) предлагаемых высоконикелевых сталей (после нормализации) от содержания в них углерода и никеля.

Фиг. 2 Экспериментальная зависимость содержания углерода от содержания никеля для сплавов с максимальными значениями твердости предела прочности.

Сведения, подтверждающие возможность осуществления изобретения

Пример 1. Сырьем для сплава была сталь У8А (91%), (состав C = 0,75 - 0,84; Mn = 0,15 - 0,35; Si = 0,15 - 0,35; Cr до 0,15; Ni до 0,2; остальное Fe) и химически чистый металлический никель (8%). После расплавления шихты в тигле в индукционной печи в расплав вводилась раскисляющая смесь содержащая марганец из расчета на содержание марганца в сплаве 0,5 - 0,8%. Состав для раскисления (мас.%): оксид алюминия - 10, оксид кальция - 30, алюминий - 15, обесфосфоренный марганец концентрат - 45.

Сталь, полученная в результате выплавки по примеру 1 содержит ингредиенты в следующем соотношении в мас.%: углерод 0,78; кремний 0,18; марганец 0,66; никель 8,1; железо - остальное.

Слиток сплава расковывался в полосу для испытаний. Сплав пластичен при ковке в диапазоне 1100 - 850oC и хорошо сваривается с высокоуглеродистыми сталями (У8А-Н12А). Твердость: после нормализации НВ 560 - 580; после закалки в масле от 800oC и отпуска при 180oC - HR2C 50 - 52. Предел прочности при растяжении 160 - 162 кг/мм2. Ударная вязкость 6 - 6,5 кгм/см2.

Пример 2. Сырьем для сплава была сталь 50 (84%), (состав: C = 0,47 - 0,55; Si = 0,17 - 0,37; Mn = 0,5 - 0,8; Cr до 0,25; S до 0,04; P до 0,035; остальное Fe) и химически чистый металлический никель (14%). После расплавления шихты в тигле в индуктивной печи в расплаве вводилась раскисляющая смесь (тот же состав, что и в Примере 1) из расчета на содержание марганца в сплаве 0,7 - 1,0%, После раскисления перед разливкой в сплав вводили металлический цирконий в количестве 1,3%.

Сталь, полученная в результате выплавки по примеру 2, содержит ингредиенты в следующем соотношении, мас.%: углерод 0,52; кремний 0,21; марганец 0,72; никель 13,8; цирконий 1,18; железо - остальное.

Слиток сплавав расковывался в полосу для испытаний. Сплав пластичен при ковке в диапазоне 1150 - 850oC и хорошо сваривается с высокоуглеродистыми сталями (У8Ф-У12А). Твердость: после нормализации НВ 510 - 520, после закалки в масле от 800oC и отпуска при 180oC HR2C 52 - 54. Предел прочности при растяжении 180 - 185 кг/мм2. Ударная вязкость 7,5 - 8 кгм/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ВЫСОКОНИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2553768C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 1992 |

|

RU2006371C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 2016 |

|

RU2639754C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ КОНСТРУКЦИЙ ВЫСОКОТЕМПЕРАТУРНЫХ УСТАНОВОК | 2008 |

|

RU2385360C1 |

| Состав стали | 1980 |

|

SU958061A1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2437953C1 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

| Сталь для изложниц | 2022 |

|

RU2798726C1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

Изобретение относится к металлургии, преимущественно к производству стали и композиционных материалов на основе железа. Сущность изобретения. Предложена легированная сталь, содержащая ингредиенты в следующем соотношении, мас. %: углерод 0,2 - 0,8; кремний не более 0,4; марганец 0,5 - 1,0; никель 8 - 20; железо - остальное. При этом соотношение между никелем и углеродом должно быть 24-Ni = 20С. Сталь дополнительно может содержать 0,5 - 2,0 мас.% циркония. В предложенной стали дополнительно ограничено содержание примесей, а именно, хрома - не более 0,3%; серы - не более 0,03%; фосфора - не более 0,003%. Предложенная сталь преимущественно может быть использована для изготовления арматуры многослойных металлов и композиционных материалов. Техническим результатом изобретения является получение стали с высокими механическими характеристиками и характеристиками свариваемости при пониженном коэффициенте термического расширения. 3 з.п. ф-лы, 2 ил.

Углерод - 0,2 - 0,8

Кремний - Не более 0,4

Марганец - 0,5 - 1,0

Никель - 8 - 20

Железо - Остальное

при этом отношение между никелем и углеродом должно быть 24 - Ni = 20C.

Хром - Не более 0,3

Сера - Не более 0,03

Фосфор - Не более 0,003

4. Сталь по п.1, отличающаяся тем, что она предназначена для арматуры многослойных металлов и композиционных материалов на основе железа.

| SU 223362 05.11.1968 | |||

| GB 1410732 А, 22.10.1975 | |||

| US 5453138 А, 26.09.1995 | |||

| Спайдер | 1956 |

|

SU105864A1 |

| СИНХРОНИЗАТОР С УСТРОЙСТВОМ для РАСЦЕПЛЕНИЯ ФРИКЦИОННЫХ КОНУСОВ | 0 |

|

SU177739A1 |

| ГИДРОДИНАМИЧЕСКИЙ ДИСПЕРГАТОР-ИЗЛУЧАТЕЛЬ | 2005 |

|

RU2306971C1 |

Авторы

Даты

2000-05-20—Публикация

1998-10-01—Подача