Предметом данного изобретения является многослойный композиционный материал, способ его получения и износостойкий многослойный композиционный режущий инструмент с использованием этого материала.

Известен многослойный композиционный материал в виде биметаллической полосы для режущего инструмента [1] , в котором плакирующий слой представлен высоколегированной сталью, содержащей следующие элементы, мас. % : Углерод 1,0-2,5 Кремний 0,2-1,0 Марганец 0,1-2,0 Хром 4,0-15,0 Молибден 0,7-18,0 Никель 0-1,0 Вольфрам 0-10 Железо Остальное

Суммарное содержание остальных легирующих элементов (ванадий + тантал (или ниобий) + титан + азот) составляет 0-10 мас. % . В качестве основного слоя данного материала используется низколегированная сталь, содержащая следующие элементы, мас. % : Углерод 0,2-0,6 Кремний 0,2-2,0 Марганец 0,2-1,5 Хром 0-5,0 Ванадий 0-0,2 Молибден 0-1,0 Железо Остальное

Известен также многослойный композиционный материал в виде биметаллической полосы для режущего инструмента [2] , в котором один из компонентов является известной быстрорежущей сталью, а второй компонент является сталью, содержащей следующие элементы, мас. % : Углерод 0,3-0,6 Кремний 0,4-1,0 Марганец 0,4-1,0 Хром 2,5-4,0 Ванадий 0,2-0,45 Молибден 0,5-1,5 Железо Остальное

Режущий инструмент, изготовленный из таких материалов, обладает недостаточно высоким уровнем служебных и механических свойств, что связано в основном с недостатками плакирующего или армирующего компонентов материала, получаемых из листового состояния. Для сталей и сплавов, особенно ледебуритного класса, содержащих 0,8-2,8 мас. % углерода, 3,3- 21,0 мас. % хрома на основе железа, характерны такие недостатки, как повышенная химическая ликвация и карбидная неоднородность, низкая технологичность при обработке давлением, неудовлетворительная шлифуемость.

Среди известных способов получения многослойных композиционных материалов наиболее распространен пакетный способ, когда получение многослойного материала осуществляется путем совместной деформации разнородных компонентов. Однако качество получаемых этим способом композиционных материалов в очень большой степени зависит от тщательности подготовки поверхности компонентов, подлежащих соединению совместной деформацией. Кроме того, данный способ отличается высокой трудоемкостью и малой производительностью. Более производительным, простым и близким к заявляемому по техническим признакам является литейный способ получения композиционных материалов, когда твердую вставку для плакирующего или армирующего слоя устанавливают в форму и заливают жидким металлом, а полученный таким образом слиток деформируют в горячем состоянии на требуемые размеры [3] . Однако известный литейный способ также имеет ряд недостатков. Так, при заливке жидкой сталью твердой вставки, обладающей низкой теплопроводностью, из-за термического удара вставка может разрушиться. Данное явление особенно характерно для сталей и сплавов карбидного класса, содержащих 0,8-2,8 мас. % углерода, 3,3-21,0 мас. % хрома, железо остальное. Кроме того, при получении плакированных слитков, когда вставка устанавливается вблизи одной из стенок формы, из-за неравномерного нагрева вставка может изогнуться и в таком виде зафиксироваться в слитке, что приведет к неравномерному распределению плакирующего слоя в поперечном сечении композиционного материала. При использовании в качестве основного компонента стали с содержанием углерода свыше 0,3 мас. % и дополнительных легирующих элементов снижается прочность сцепления компонентов.

Известные в настоящее время рабочие органы почвообрабатывающих машин имеют невысокие показатели служебных свойств из-за недостаточно высокой износостойкости и прочности плакирующего или армирующего компонента.

Токарные и отрезные резцы, а также дисковые пилы для обработки древесины, изготовленные из монолитной быстрорежущей стали или с напайкой твердого сплава на углеродистую конструкционную сталь, обладают невысокими служебными свойствами из-за быстрого притупления и выкрашивания режущей кромки, что требует частой перезаточки инструмента и дополнительной последующей обработки поверхности обрабатываемой детали [1] .

Целью изобретения является повышение уровня механических, технологических свойств многослойного композиционного материала, увеличение производительности, технологичности и выхода годного при его получении, а также повышение эксплуатационных и служебных свойств изделий, получаемых из этого материала.

Цель достигается тем, что плакирующий или армирующий порошковый компонент многослойного композиционного материала имеет состав, мас. % : Углерод 0,8-2,8 Марганец 0,15-0,4 Хром 3,3-21,0 Железо Остальное, а основной компонент содержит, мас. % : Углерод 0,002-0,55 Кремний 0,15-0,8 Железо Остальное

Плакирующий или армирующий порошковый компонент может дополнительно содержать один или несколько элементов, выбранных из группы, включающей кремний, никель, вольфрам, молибден, ванадий и кобальт при следующем соотношении ингредиентов, мас. % : Кремний 0,15-1,0 Никель 0,1-2,5 Вольфрам 0,01-18,0 Молибден 0,01-9,5 Ванадий 0,01-10,0 Кобальт 0,01-12,0 Железо Остальное, а основной компонент может дополнительно содержать один или несколько элементов, выбранных из группы, включающей хром, марганец, молибден и ванадий при следующем соотношении ингредиентов, мас. % : Хром 0,1-14,0 Марганец 0,15-33,0 Молибден 0,01-0,5 Ванадий 0,01-0,5 Железо Остальное

Для изготовления многослойного материала применяют способ, включающий получение многослойного слитка путем установки твердой вставки, состоящей из контейнера с порошком, в форму, заливку жидкого металла основного слоя, последующую деформацию слитка и механическую обработку полученных заготовок. При этом плакирующий или армирующий порошковый компонент имеет следующий состав, мас. % : Углерод 0,8-2,8 Марганец 0,15-0,4 Хром 3,3-21,0 Железо Остальное, а основной компонент содержит, мас. % : Углерод 0,002-0,55 Кремний 0,17-0,8 Железо Остальное

Контейнер для порошка выполнен из стали, содержащей, мас. % : Углерод 0,07-0,3 Кремний 0,17-0,37 Марганец 0,35-0,65 Железо Остальное

Указанный химсостав стали для контейнера обеспечивает хорошую свариваемость с основным и плакирующим или армирующим компонентами, т. е. применяется как связующий слой.

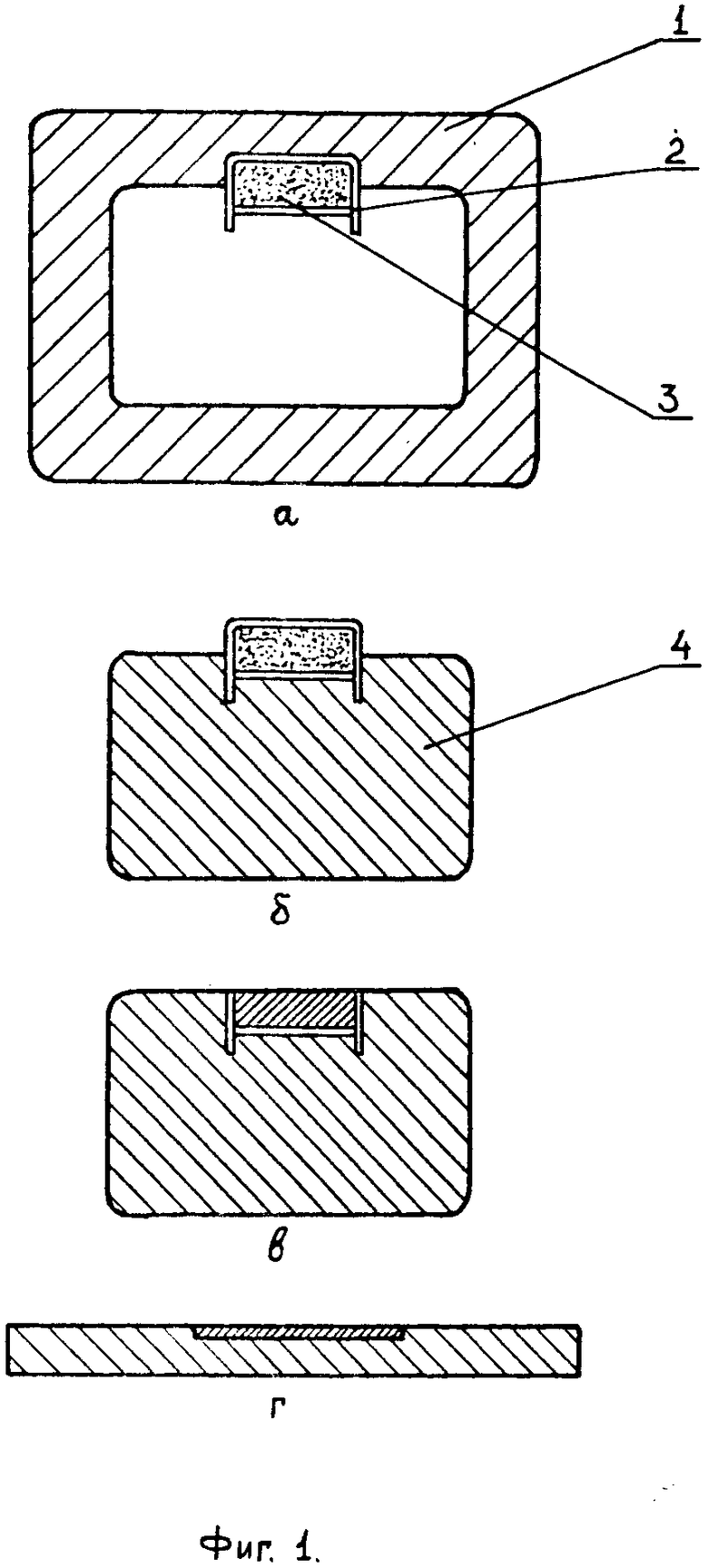

Для получения композиционного материала с местным расположением плакирующего слоя в форму 1 (фиг. 1а) с пазом, перед заливкой жидкой стали основного компонента устанавливают контейнер 2 с порошком 3 с возможностью выступа контейнера над гранью слитка. После заливки жидкой стали и извлечения из формы поперечное сечение слитка представлено на фиг. 1б, где 4 - основной компонент. При горячей деформации слитка прокаткой на величину выступающей части контейнера (фиг. 1в) обеспечивается достижение теоретической плотности порошка. Далее слиток прокатывают на требуемые профилеразмеры (фиг. 1г).

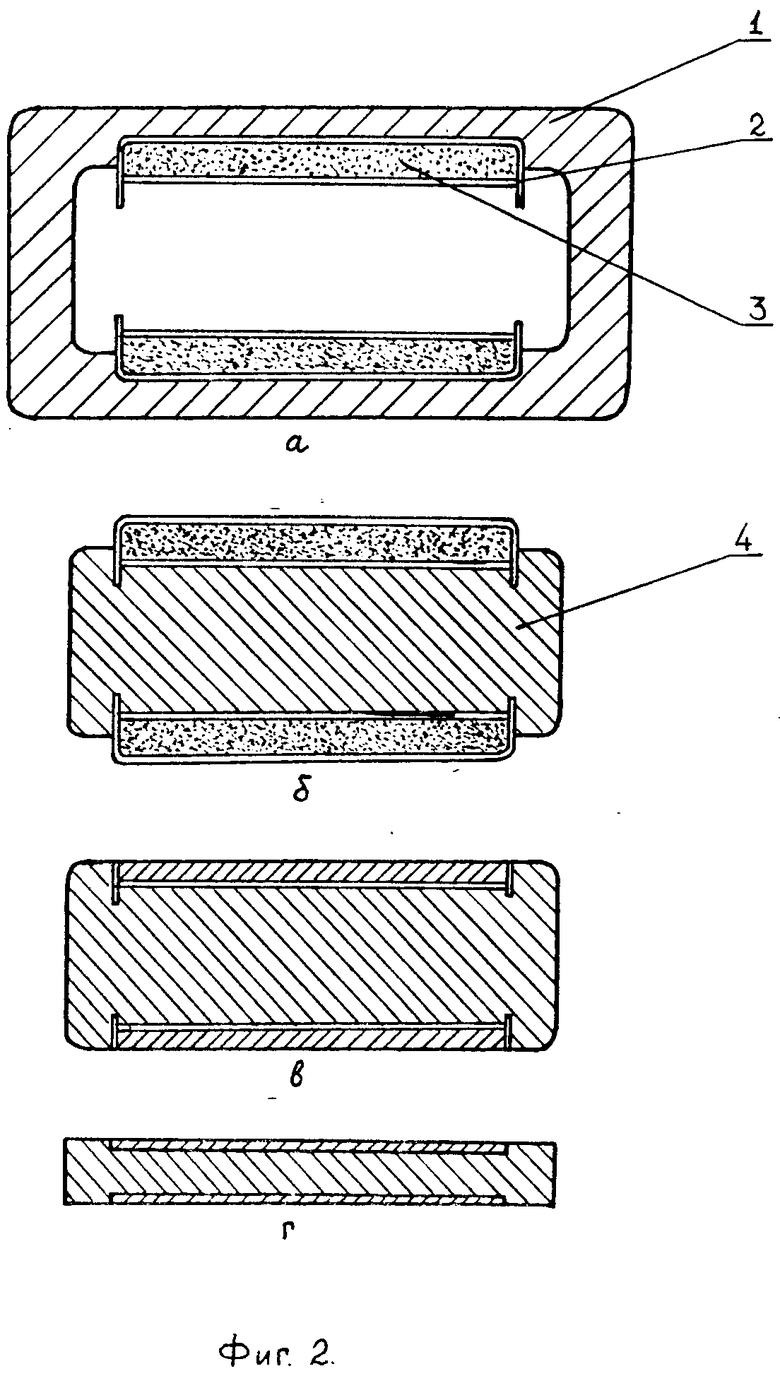

Аналогичным способом получают и композиционный многослойный материал, плакированный с двух сторон. При этом используют форму 1 с пазами, расположенными на ее двух противоположных сторонах (фиг. 2а), а перед заливкой жидкой стали основного компонента устанавливают контейнеры 2 с порошком 3 с возможностью выступа контейнера с порошком над гранью слитка. После заливки жидкой стали с последующей кристаллизацией и извлечения из формы поперечное сечение слитка представлено на фиг. 2б, где 4 - основной компонент. При последующей горячей деформации слитка прокаткой на суммарную величину выступающей части контейнера с двух сторон обеспечивается достижение теоретической плотности порошка (фиг. 2в). Далее слиток прокатывают на требуемые профилеразмеры (фиг. 2г). В обоих вышеупомянутых случаях для обеспечения гарантированного схватывания контейнера с порошком со сталью основного компонента контейнер имеет знаковые элементы, направленные к центру формы. После кристаллизации жидкого металла знаковые элементы контейнера оказываются прочно закрепленными в основном компоненте.

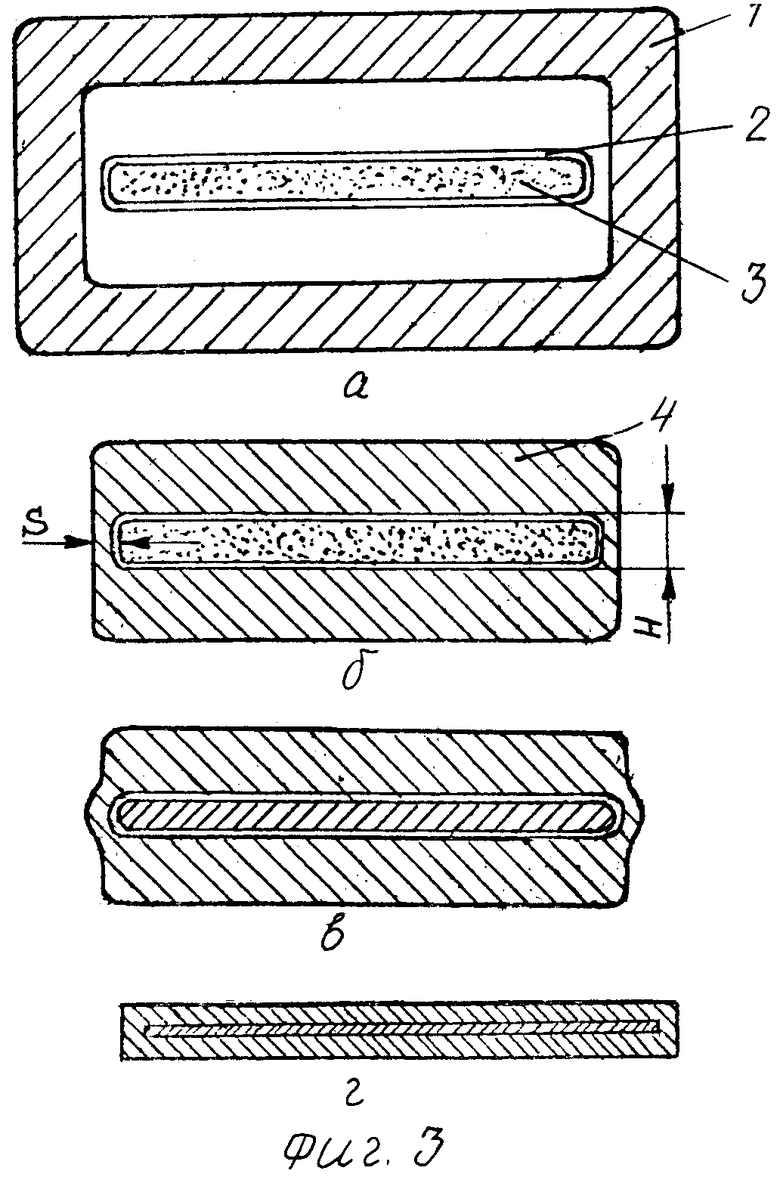

Для получения многослойного композиционного материала с армирующим порошковым компонентом в центральной части формы 1 (фиг. 3а) перед заливкой жидкой стали основного компонента устанавливают контейнер 2 с порошком 3 при соотношении толщины контейнера (Н) к расстоянию между гранями контейнера и формы (S) более 2. После заливки и кристаллизации основного компонента и извлечения из формы поперечное сечение слитка представлено на фиг. 3б, где 4 - основной компонент. При последующей горячей деформации при соотношении H : S более 2 происходит изгибание тонких стенок и компактирование порошка до теоретической плотности (фиг. 3в). Далее слиток прокатывают на требуемые профилеразмеры (фиг. 3г).

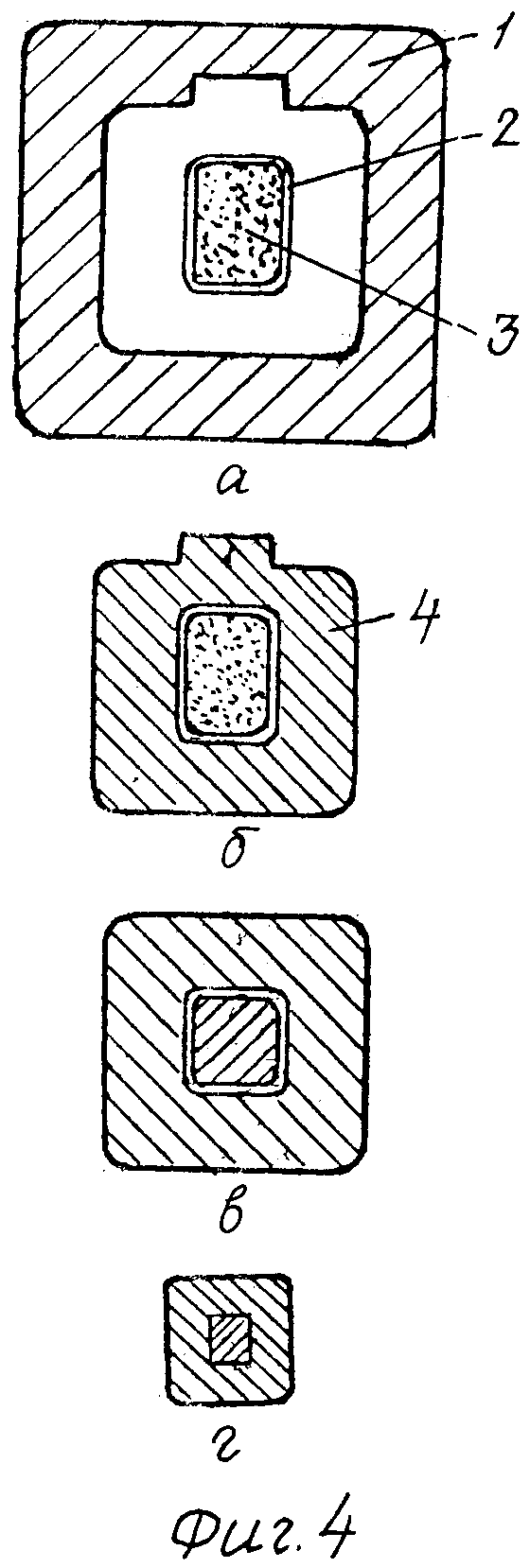

Для получения многослойного композиционного материала с армирующим порошковым компонентом при соотношении H : S менее 2 в центральной части формы 1 (фиг. 4а) с пазом устанавливают контейнер 2 с порошком 3, причем ширина паза соответствует ширине контейнера. После заливки и кристаллизации основного компонента и извлечения из формы поперечное сечение слитка представлено на фиг. 4б, где 4 - основной компонент. При следующей горячей деформации на величину выступающей части основного компонента обеспечивается достижение теоретической плотности порошка (фиг. 4в). Далее слиток прокатывают на требуемые профилеразмеры (фиг. 4г).

Во всех вышеперечисленных случаях достижение теоретической плотности порошка и равномерного распределения плакирующего или армирующего компонента по длине многослойного композиционного материала обеспечивается благодаря отсутствию продольной деформации основного компонента при деформации слитка.

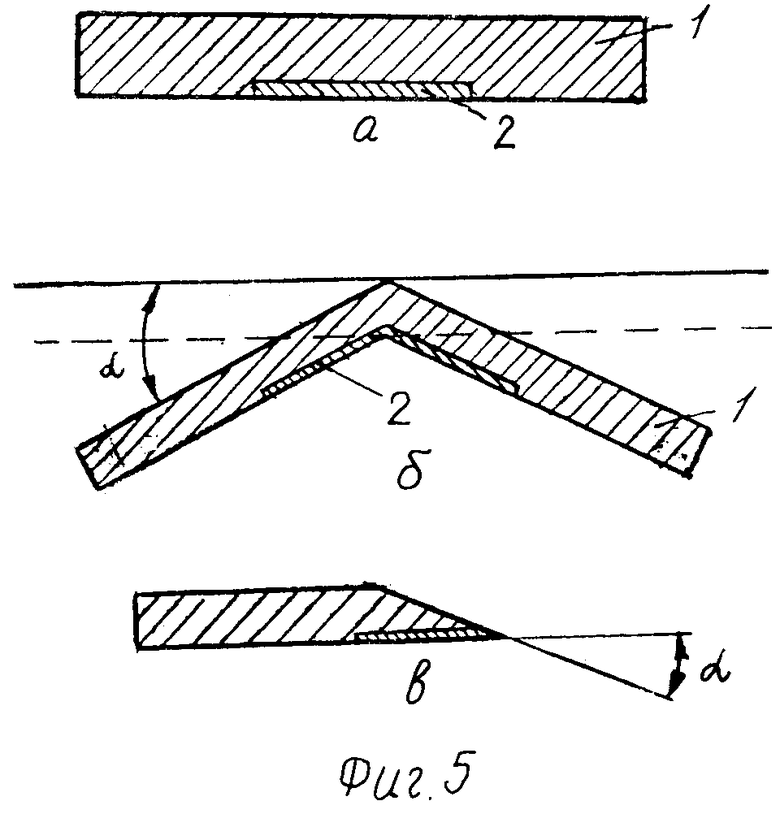

Для получения многослойного композиционного изделия с несимметричным расположением плакирующего порошкового компонента деформацию заготовки (фиг. 5а) с основным (1) и плакирующим (2) компонентами осуществляют прокаткой в угловом калибре, причем угол наклона частей заготовки к горизонтали при ее вершине соответствует углу заточки ( α), а плакирующий компонент (2) находится с внутренней поверхности заготовки (фиг. 5б). Последующую механическую обработку угловой заготовки проводят с возможностью одновременной заточки и разделения, получая таким образом изделия, приведенные на фиг. 5в.

Для улучшения служебных и эксплуатационных характеристик изделий их изготавливают из композиционного материала с порошковым плакирующим или армирующим компонентом.

Указанная цель достигается тем, что предложено многослойное композиционное изделие, в котором в качестве плакирующего или армирующего компонента изделий используют стали или сплавы на основе железа при следующем соотношении ингредиентов, мас. % : Углерод 0,8-2,8 Марганец 0,15-0,4 Хром 3,3-21,0 Железо Остальное, а основной компонент содержит, мас. % : Углерод 0,002-0,55 Кремний 0,15-0,8 Железо Остальное

Плакирующий или армирующий порошковый компонент составляет 10-50% площади поперечного сечения и дополнительно может содержать один или несколько элементов, выбранных из группы, включающей кремний, никель, вольфрам, молибден, ванадий и кобальт при следующем соотношении ингредиентов, мас. % : Кремний 0,15-1,0 Никель 0,1-2,5 Вольфрам 0,01-18,0 Молибден 0,01-9,5 Ванадий 0,01-10,0 Кобальт 0,01-12,0 Железо Остальное, а основной компонент дополнительно может содержать один или несколько элементов, выбранных из группы, включающей хром, марганец, молибден и ванадий при следующем соотношении ингредиентов, мас. % : Хром 0,1-14,0 Марганец 0,15-33,0 Молибден 0,01-0,5 Ванадий 0,01-0,5 Железо Остальное

Предложено многослойное композиционное изделие в виде инструмента для рабочих органов почвообрабатывающих машин, при этом плакирующий или армирующий порошковый компонент составляет 10-20% от площади поперечного сечения изделия и содержит, мас. % : Углерод 2,4-2,8 Хром 19,0-21,0 Марганец 0,15-0,4 Кремний 0,15-0,4 Никель 1,5-2,5 Железо Остальное, а основной компонент представлен сталью, содержащей, мас. % : Углерод 0,42-0,55 Марганец 0,5-0,8 Кремний 0,17-0,37 Железо Остальное

Содержание в плакирующем или армирующем порошковом компоненте 2,4-2,8 мас. % углерода и 19-21 мас. % хрома позволяет получить 28-33% мелкодисперсного (до 5 мкм), сложного карбида М7С3 высокой микротвердости. Легирование никелем в количестве 1,5-2,5мас. % позволяет осуществить закалку плакирующего или армирующего компонента с прокатного нагрева без последующей термообработки.

Предложено также многослойное композиционное изделие в виде режущего инструмента для обработки металла, при этом плакирующий порошковый компонент составляет 20-50% от площади поперечного сечения изделия и содержит, мас. % : Углерод 0,8-1,7 Марганец 0,17-0,37 Хром 3,3-4,5 Кремний 0,15-1,0 Молибден 1,25-9,5 Вольфрам 0,7-18,0 Ванадий 1,0-10,0 Кобальт 0,1-12,0 Железо Остальное, а основной компонент содержит, мас. % : Углерод 0,002-0,2 Марганец 12,0-33,0 Кремний 0,15-0,37 Железо Остальное

Применение композиционного многослойного режущего инструмента с плакирующим слоем из порошковой быстрорежущей стали и державкой из демпфирующего сплава на железомарганцевой основе позволяет снизить уровень вибраций, передаваемых на инструмент, и тем самым повысить качество обрабатываемой поверхности и срок службы режущего инструмента. Демпфирующий сплав обладает высоким пределом прочности 700-850 МПа и пластичностью (относительное удлинение 40-60% ). Данные механические свойства основного компонента обеспечивают высокие служебные свойства инструмента и хорошую технологичность при его производстве.

Предложено многослойное композиционное изделие в виде инструмента для механической обработки органических материалов, при этом плакирующий или армирующий компонент составляет 10-50% от площади поперечного сечения инструмента и представлен порошковой сталью следующего состава, мас. % : Углерод 0,8-1,7 Марганец 0,17-0,37 Кремний 0,13-1,0 Хром 3,3-18,0 Никель 0,1-1,5 Ванадий 0,1-3,0 Молибден 0,1-3,0 Вольфрам 0,1-1,0 Железо Остальное, а основной компонент из стали следующего состава, мас, % : Углерод 0,08-0,3 Марганец 0,15-0,8 Кремний 0,15-0,8 Хром 12,0-14,0 Ванадий 0,01-0,5 Молибден 0,01-0,5 Железо Остальное

Применение в многослойных композиционных ножах в качестве порошкового армирующего или плакирующего компонента углеродистой хромистой стали, дополнительно легированной молибденом, вольфрамом, кремнием и ванадием, позволяет повысить износостойкость и прочность на смятие режущей кромки за счет наличия избыточных мелкодисперсных специальных карбидов и повышенной теплостойкости получаемого после закалки мартенсита, а необходимая вязкость достигается легированием до 1,5% никелем. Использование в качестве основного компонента малоуглеродистой хромистой стали, легированной молибденом или ванадием до 1,5% , обеспечивает достаточно высокую прочность 750-800 МПа за счет сохранения мелкого зерна после термообработки.

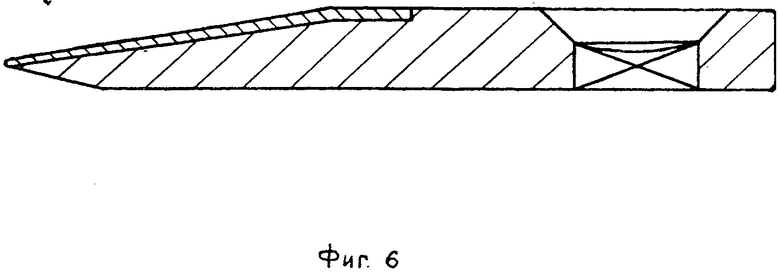

Предложено многослойное композиционное изделие в виде лемеха плуга или культиватора-плоскореза для обработки почвы (фиг. 6), при этом плакирующий компонент выполнен из порошкового сплава при следующем соотношении его ингредиентов, мас. % : Углерод 2,4-2,8 Хром 19,0-21,0 Марганец 0,15-0,4 Кремний 0,15-0,4 Никель 1,5-2,5 Железо Остальное, а основной компонент выполнен из стали при следующем соотношении ингредиентов, мас. % : Углерод 0,42-0,55 Марганец 0,5-0,8 Кремний 0,17-0,37 Железо Остальное.

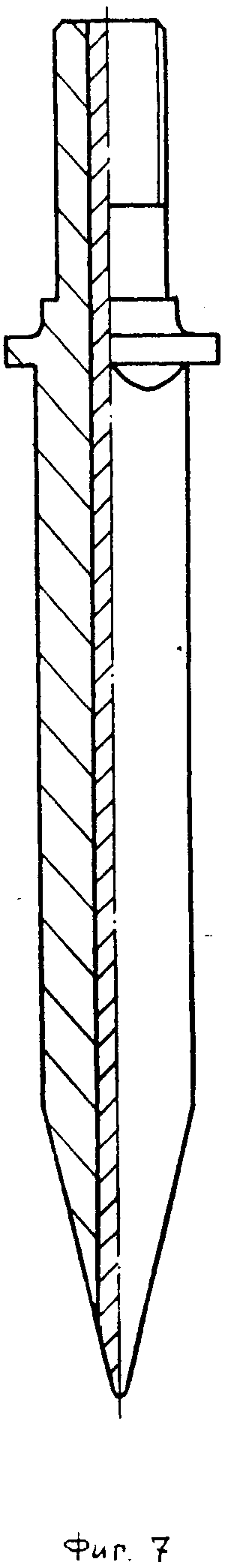

Предложено также многослойное композиционное изделие в виде зуба бороны для обработки почвы (фиг. 7), при этом армирующий компонент выполнен из порошкового сплава при следующем соотношении ингредиентов, мас. % : Углерод 2,4-2,8 Хром 19,0-21,0 Марганец 0,15-0,4 Кремний 0,15-0,4 Никель 1,5-2,5 Железо Остальное, а основной компонент выполнен из стали при следующем соотношении ингредиентов, мас. % : Углерод 0,42-0,55 Марганец 0,5-0,8 Кремний 0,17-0,37 Железо Остальное.

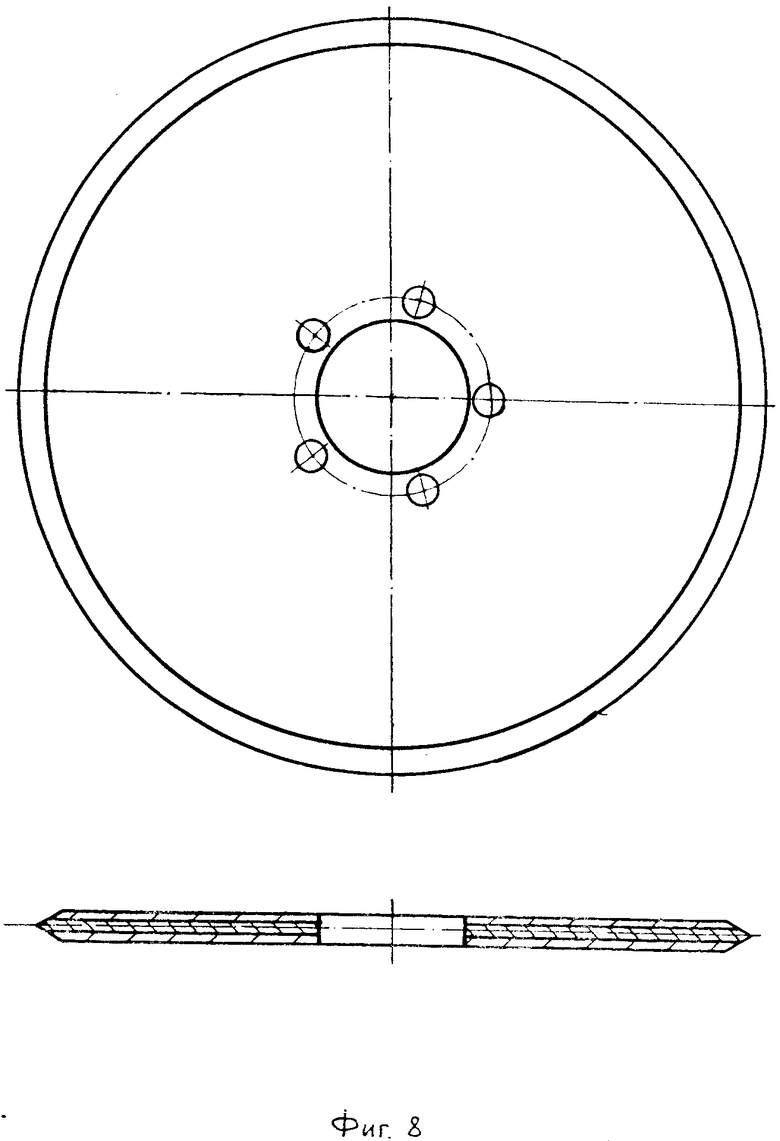

Предложено также многослойное композиционное изделие в виде диска сошника зерновых сеялок (фиг. 8), при этом армирующий компонент выполнен из порошкового сплава при следующем соотношении ингредиентов, мас. % : Углерод 2,4-2,8 Хром 19,0-21,0 Марганец 0,15-0,4 Кремний 0,15-0,4 Никель 1,5-2,5 Железо Остальное, а основной компонент выполнен из стали при следующем соотношении ингредиентов, мас. % : Углерод 0,42-0,55 Марганец 0,5-0,8 Кремний 0,17-0,37 Железо Остальное.

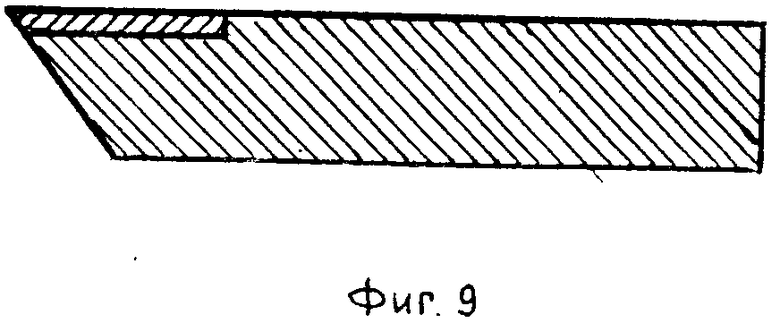

Предложено также многослойное композиционное изделие в виде резца (фиг. 9) для токарной или фрезерной обработки металла, при этом плакирующий компонент выполнен из порошкового сплава при следующем соотношении ингредиентов, мас. % : Углерод 0,8-1,7 Марганец 0,17-0,37 Хром 3,3-4,5 Кремний 0,15-1,0 Молибден 1,25-9,5 Вольфрам 0,7-18,0 Ванадий 1,0-10,0 Кобальт 0,1-12,0 Железо Остальное, а основной компонент содержит, мас. % : Углерод 0,002-0,2 Марганец 12,0-33,0 Кремний 0,15-0,37 Железо Остальное

Предложено также многослойное композиционное изделие в виде ножа для обработки древесины, тканей, кожи и подобных органических материалов, при этом его плакирующий или армирующий компонент выполнен из порошковой стали следующего состава, мас. % : Углерод 0,8-1,7 Кремний 0,17-1,0 Марганец 0,17-0,37 Хром 6,0-15,0 Вольфрам 0,1-1,0 Ванадий 0,1-1,0 Молибден 0,1-1,0 Никель 0,5-1,5 Железо Остальное, сталь основного слоя имеет следующий состав, мас. % : Углерод 0,1-0,3 Кремний 0,17-0,37 Марганец 0,17-0,37 Молибден 0,01-0,5 Ванадий 0,01-0,5 Железо Остальное

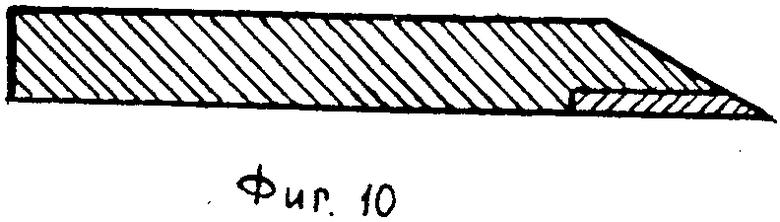

Предложено также многослойное композиционное изделие в виде ножа для обработки пищевых продуктов (фиг. 10), при этом плакирующий компонент выполнен из порошковой стали следующего состава, мас. % : Углерод 0,85-1,0 Кремний 0,17-1,0 Марганец 0,17-0,37 Хром 14,0-18,0 Молибден 0,8-1,0 Железо Остальное

Сталь основного компонента имеет состав, мас. % : Углерод 0,08-0,25 Кремний 0,17-0,8 Марганец 0,17-0,8 Хром 12,0-14,0 Железо Остальное

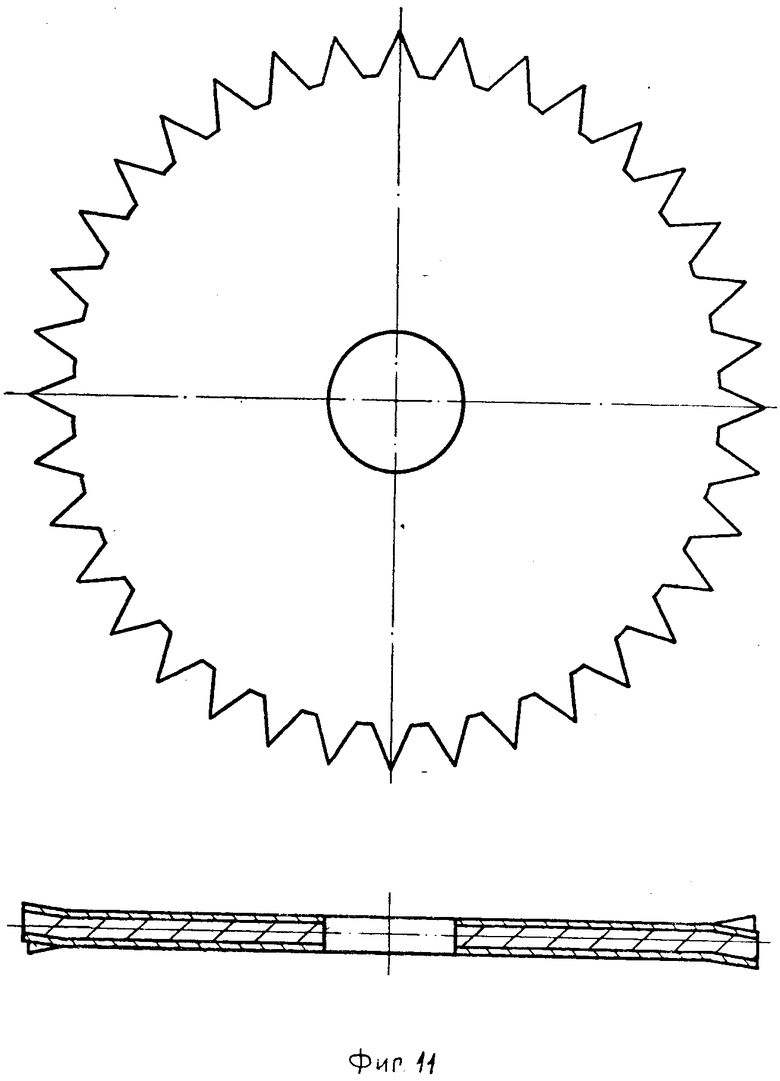

Предложено также многослойное композиционное изделие в виде дисковой пилы (фиг. 11) для поперечной и продольной распиловки листовых и плитных материалов, при этом ее плакирующий компонент выполнен из порошковой стали следующего состава, мас. % : Углерод 0,8-1,3 Кремний 0,17-1,0 Марганец 0,17-0,37 Хром 10,0-15,0 Вольфрам 0,1-1,0 Ванадий 0,1-1,0 Никель 1,0-1,5 Железо Остальное

Внутренний основной слой представлен сталью следующего состава, мас. % : Углерод 0,1-0,3 Кремний 0,17-0,37 Марганец 0,17-0,37 Молибден 0,01-0,5 Ванадий 0,01-0,5 Железо Остальное.

П р и м е р 1. Изготовлен многослойный композиционный материал, состоящий из основного компонента, выполненного из литой деформированной стали и армирующего компонента, выполненного из компактной порошковой стали следующего состава, мас. % : углерод 0,8; хром 3,3; марганец 0,15; железо остальное. При этом основной компонент композиционного материала выполнен из стали следующего состава, мас. % : углерод 0,002; кремний 0,15; железо остальное.

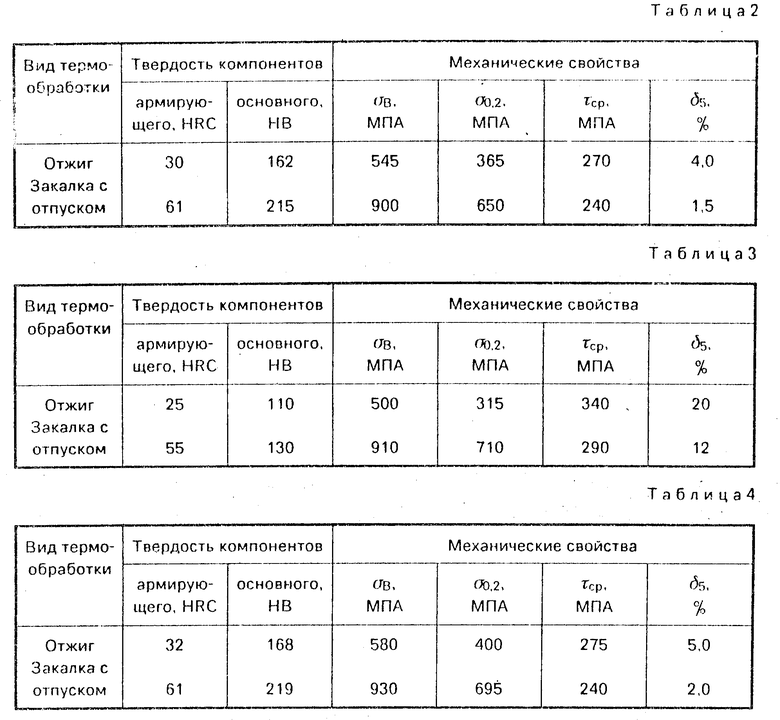

Свойства материалов приведены в табл. 1.

П р и м е р 2. Изготовлен многослойный композиционный материал, состоящий из основного компонента, выполненного из литой деформированной стали и армирующего компонента, выполненного из компактного порошкового сплава следующего состава, мас. % : углерод 2,8; хром 21,0; марганец 0,4; железо остальное. При этом основной компонент композиционного материала выполнен из стали следующего состава, мас. % : углерод 0,55; кремний 0,8; железо остальное.

Свойства материалов приведены в табл. 2.

П р и м е р 3. Изготовлен многослойный композиционный материал, состоящий из основного компонента, выполненного из литой деформированной стали и армирующего компонента, выполненного из компактной порошковой стали следующего состава, мас. % : углерод 0,8; хром 3,3; марганец 0,15; кремний 0,15; железо остальное. При этом основной компонент композиционного материала выполнен из стали следующего состава, мас. % : углерод 0,02; кремний 0,15; ванадий 0,15; железо остальное.

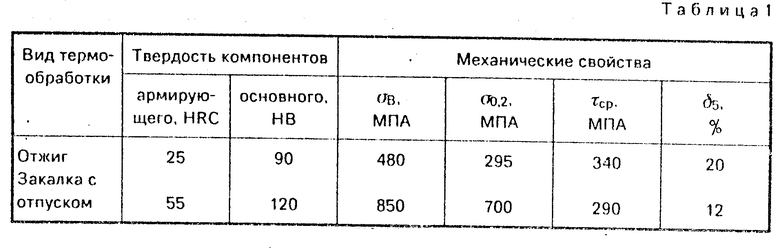

Свойства материалов приведены в табл. 3.

П р и м е р 4. Изготовлен многослойный композиционный материл, состоящий из основного компонента, выполненного из литой деформированной стали и армирующего компонента, выполненного из компактного порошкового сплава следующего состава, мас. % : углерод 2,8; хром 21,0; марганец 0,4; кремний 1,0; никель 2,5; железо остальное. При этом основной компонент композиционного материала выполнен из стали следующего состава, мас. % : углерод 0,55; кремний 0,8; ванадий 0,5; железо остальное.

Свойства материалов приведены в табл. 4.

П р и м е р 5. Для получения трехслойного композиционного материала в форму, представленную изложницей с размерами внутренней части 245/285 х 410/420 х х1600 мм, устанавливают с помощью крепежно-установочной арматуры твердую вставку в виде контейнера с порошком размером 142 х 340 х 1300 мм. Контейнер изготовлен путем гибки и сварки холоднокатаной листовой стали толщиной 2 мм, содержащей, мас. % : углерод 0,02; кремний 0,3; марганец 0,55; железо остальное.

В герметичном контейнере находится порошок с насыпной плотностью 3800 кг/мм3, имеющий следующий состав, мас. % : углерод 2,8; хром 21,0; кремний 0,35; марганец 0,33; никель 1,9; железо остальное.

После установки контейнера с порошком в изложницу сифонным способом заливают жидкую сталь основного слоя при температуре 1580-1610оС, имеющей следующий состав, мас. % : углерод 0,47; кремний 0,28; марганец 0,63; железо остальное.

После кристаллизации стали основного слоя слиток извлекают из изложницы и удаляют литник. Далее слиток задают в нагревательную печь, где нагревают до 1150-1200оС. Нагретые слитки прокатывают на универсальном трехвалковом стане за 17 проходов до толщины 8 мм. Полученный трехслойный прокат режут в горячем состоянии на сутунки размером 8 х 420 х 700 мм. Полученные сутунки нагревают в печи до 1150-1200оС и прокатывают в двух двухвалковых клетях за 7 проходов на лист размером 2,5 х 450 х 1500 мм. Соотношение слоев в композиционном материале составляет 1: 1: 1. Плотность компактного порошкового армирующего слоя составляет 7600 кг/м3.

П р и м е р 6. Предложен диск сошника зерновых сеялок из трехслойного листового материала с соотношением слоев 1: 1: 1. Армирующий слой представлен сплавом, содержащим, мас. % : углерод 2,8; хром 21,0; кремний 0,35; марганец 0,3; никель 1,9; железо остальное, а основной слой состоит из стали следующего состава, мас. % : углерод 0,47; кремний 0,28; марганец 0,63; железо остальное.

Испытания полученных трехслойных дисков показали их более высокую износостойкость в 2,5-3,0 раза по сравнению с серийными из стали 65Г.

П р и м е р 7. Предложен резец для обработки металла, изготовленный из композиционного материала с плакирующим порошковым компонентом, составляющим 15% от площади поперечного сечения изделия и содержащего, мас. % : углерод 1,35; кремний 0,4; марганец 0,35; хром 4,0; вольфрам 13,5; ванадий 3,8; молибден 1,25; кобальт 5,7; железо остальное. Основной компонент выполнен из литой деформированной стали, содержащей, мас. % : углерод 0,0025; кремний 0,28; марганец 21,5; железо остальное.

Долговечность предложенного композиционного резца при обработке нержавеющих и высокопрочных сталей в 1,3-1,6 раза выше по сравнению с серийными аналогами из быстрорежущих сталей, полученных традиционным способом.

П р и м е р 8. Предложен хирургический нож (скальпель), изготовленный из композиционного трехслойного материала с центральным порошковым армирующим слоем, составляющим 30% от площади поперечного сечения ножа и содержащего, мас. % : углерод 0,95; хром 18.0; кремний 0,4; марганец 0,3; железо остальное. Основной компонент выполнен из литой деформированной стали, содержащей, мас. % : углерод 0,13; кремний 0,6; марганец 0,35; хром 13,5; железо остальное.

Срок службы предложенного композиционного скальпеля в 1,4 раза выше по сравнению с монометаллическими аналогами.

Для повышения служебных свойств и долговечности инструмента его изготавливают из многослойного композиционного материала, в котором в качестве армирующего или плакирующего компонента используют порошковые стали и сплавы, что обеспечивает по сравнению с аналогами, полученными по традиционной технологии:

- более высокие механические свойства;

- понижение температуры закалки;

- равномерное распределение твердости по сечению;

- меньшую склонность к деформации при закалке;

- лучшую обрабатываемость режущим инструментом;

- лучшую шлифуемость;

- более высокую пластичность в горячем состоянии;

- широкие возможности комбинирования состава и сортамента при использовании многослойного материала.

Применение в многослойных композиционных изделиях порошкового компонента по сравнению с порошковым монометаллом более целесообразно с точки зрения экономичности и технологичности, так как необходимость высокой износостойкости относится к отдельным частям изделий, что позволяет рационально использовать легирующие добавки для плакирующего или армирующего компонента.

Изделия, выполненные из многослойного композиционного материала с порошковым армирующим или плакирующим компонентом, обладают более высокой долговечностью в 1,3-3,0 раза по сравнению с известными аналоговыми изделиями. (56) 1. РСТ N WO 87/02311, кл. B 23 B 15/18, C 22 C 38/18. Стальная полоса и изготовленный из нее инструмент.

2. Патент Великобритании, N 1547520, кл. C 22 C 38/24. Композитный стальной материал и композитный стальной инструмент, изготовленный из этого материала.

3. Патент Великобритании N 1054227, кл. B23p. Способ производства композитных ножевых сталей (А. Кнаушнер).

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ε - МАРТЕНСИТА И АНТИФРИКЦИОННОЕ ИЗДЕЛИЕ | 1992 |

|

RU2023737C1 |

| МНОГОФУНКЦИОНАЛЬНЫЕ АНТИФРИКЦИОННЫЕ НАНОСТРУКТУРИРОВАННЫЕ ИЗНОСОСТОЙКИЕ ДЕМПФИРУЮЩИЕ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ СПЛАВЫ НА МЕТАСТАБИЛЬНОЙ ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ГЕКСАГОНАЛЬНОГО ε-МАРТЕНСИТА И ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ЭТИХ СПЛАВОВ С ЭФФЕКТОМ САМООРГАНИЗАЦИИ НАНОСТРУКТУРНЫХ КОМПОЗИЦИЙ, САМОУПРОЧНЕНИЯ И САМОСМАЗЫВАНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ, С ЭФФЕКТОМ САМОГАШЕНИЯ ВИБРАЦИЙ И ШУМОВ | 2010 |

|

RU2443795C2 |

| СТАЛЬ | 2007 |

|

RU2361958C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ С ИЗНОСОСТОЙКИМ НАПЛАВЛЕННЫМ СЛОЕМ | 2012 |

|

RU2501634C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ СЛИТКОВ С ИЗНОСОСТОЙКИМ НАПЛАВЛЕННЫМ СЛОЕМ | 2012 |

|

RU2501628C1 |

| ДЕМПФИРУЮЩИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ε-МАРТЕНСИТА | 1992 |

|

RU2023738C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОМПОЗИЦИОННАЯ СТАЛЬ | 2008 |

|

RU2360029C1 |

| ЛЕГИРОВАННАЯ СТАЛЬ | 1998 |

|

RU2149207C1 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2206632C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

Сущность изобретения: предложен многослойный композиционный материал, состоящий из основного компонента, выполненного из стали, содержащей, мас. % : углерод 0,002 - 0,55; 0,15 - 0,8 кремний; железо остальное, и из армирующего или плакирующего компонента, выполненного из порошковой высоколегированной стали, содержащей ингредиенты в следующем соотношении, мас. % : углерод 0,8 - 2,8; хром 3,3 - 21,0; марганец 0,15 - 0,4 и железо остальное. Многослойный композиционный материал получают путем установки в форму твердой вставки, выполненной в виде контейнера из стали, заполненного порошком, соответствующим составу армирующего или плакирующего компонента, затем в форму заливают жидкую сталь, соответствующую составу основного компонента, слиток подвергают деформации и механической обработке. Из полученного материала изготавливают разнообразный инструмент, например резцы для токарной, фрезерной обработки металла, ножи для обработки различных органических материалов, дисковые пилы и почвообрабатывающие инструменты. При изготовлении материала для различных инструментов сталь основного плакирующего или армирующего слоев дополнительно легируют в зависимости от требуемых свойств стали. 3 с. л. 18 з. п. ф-лы, 11 ил. , 4 табл.

Углерод 0,8 - 2,8

Хром 3,3 - 21,0

Марганец 0,15 - 0,4

Железо Остальное

а основной компонент выполнен из стали при следующем соотношении ее ингредиентов, мас. % :

Углерод 0,002 - 0,55

Кремний 0,15 - 0,8

Железо Остальное

2. Материал по п. 1, отличающийся тем, что порошковый плакирующий или армирующий компонент дополнительно содержит один или несколько элементов, выбранных из группы, включающей кремний, никель, вольфрам, молибден, ванадий и кобальт, при следующем соотношении ингредиентов, мас. % :

Углерод 0,8 - 2,8

Хром 3,3 - 21,0

Марганец 0,15 - 0,4

один или несколько элементов, выбранных из группы, включающей, мас. % :

Кремний 0,15 - 1,0

Никель 0,1 - 2,5

Вольфрам 0,01 - 18,0

Молибден 0,01 - 9,5

Ванадий 0,01 - 10,0

Кобальт 0,01 - 12,0

Железо Остальное

а основной компонент дополнительно содержит один или несколько элементов, выбранных из группы, включающей хром, марганец, молибден и ванадий, при следующем соотношении его ингредиентов, мас. % :

Углерод 0,002 - 0,55

Кремний 0,15 - 0,8

один или несколько элементов, выбранных из группы, включающей, мас. % :

Хром 0,1 - 14,0

Марганец 0,15 - 33,0

Молибден 0,01 - 0,5

Ванадий 0,01 - 0,5

Железо Остальное

3. Способ изготовления многослойного композиционного материала, включающий получение плакированного или армированного стального слитка путем установки в форму твердой вставки, заливки жидкой стали основного компонента, последующую деформацию слитка и механическую обработку заготовки, отличающийся тем, что твердую вставку изготавливают методом порошковой металлургии из стали или сплава, содержащих ингредиенты в следующем соотношении, мас. % :

Углерод 0,8 - 2,8

Марганец 0,15 - 0,4

Хром 3,3 - 21,0

Железо Остальное

а в качестве основного компонента в форму заливают сталь, содержащую ингредиенты в следующем соотношении, мас. % :

Углерод 0,01 - 0,5

Кремний 0,15 - 0,8

Железо Остальное

4. Способ по п. 3, отличающийся тем, что в качестве вставки используют порошок, а перед установкой вставки в форму порошок засыпают в контейнер, выполненный из стали, содержащей ингредиенты в следующем соотношении, мас. % :

Углерод 0,07 - 0,3

Кремний 0,17 - 0,37

Марганец 0,35 - 0,65

Железо Остальное

5. Способ по п. 4, отличающийся тем, что при получении плакированного стального слитка форму выполняют по крайней мере с одним пазом, расположенным на внутренней стороне ее боковой грани, а перед заливкой жидкой стали основного компонента в паз устанавливают контейнер с порошком, при этом глубину паза выбирают из условия обеспечения возможности выступа контейнера над гранью слитка на величину, обеспечивающую достижение теоретической плотности порошка при последующей деформации слитка.

Углерод 0,8 - 2,8

Хром 3,3 - 21,0

Марганец 0,15 - 0,4

Железо Остальное

а основной компонент выполнен из стали при следующем соотношении ее ингредиентов, мас. % :

Углерод 0,002 - 0,55

Кремний 0,15 - 0,8

Железо Остальное.

Углерод 0,8 - 2,8

Марганец 0,15 - 0,4

Кремний 0,15 - 1,0

Хром 3,3 - 21,0

Никель 0,1 - 2,5

Вольфрам 0,01 - 18,0

Молибден 0,01 - 9,5

Ванадий 0,01 - 10,0

Кобальт 0,01 - 12,0

Железо Остальное

при этом армирующий или плакирующий компонент составляет 10 - 50% от площади поперечного сечения, а основной компонент дополнительно содержит марганец, хром, молибден и ванадий при следующем соотношении ингредиентов, мас. % :

Углерод 0,002 - 0,55

Марганец 0,15 - 33,0

Кремний 0,15 - 0,8

Хром 0,1 - 14,0

Молибден 0,01 - 0,5

Ванадий 0,01 - 0,5

Железо Остальное

13. Изделие по п. 11, отличающееся тем, что оно выполнено в виде инструмента для рабочих органов почвообрабатывающих машин, при этом плакирующий или армирующий компонент составляет 10 - 20% от площади поперечного сечения инструмента и выполнен из порошкового сплава на основе железа, который дополнительно содержит кремний и никель, при следующем соотношении ингредиентов, мас. % :

Углерод 2,4 - 2,8

Хром 19,0 - 21,0

Марганец 0,15 - 0,4

Кремний 0,15 - 0,4

Никель 1,5 - 2,5

Железо Остальное

а основной компонент выполнен из стали, дополнительно содержащей марганец, при ее следующем составе, мас. % :

Углерод 0,42 - 0,55

Марганец 0,5 - 0,8

Кремний 0,17 - 0,37

Железо Остальное

14. Изделие по п. 12, отличающееся тем, что оно выполнено в виде режущего инструмента для обработки металла, при этом плакирующий компонент составляет 20 - 50% от площади поперечного сечения инструмента и выполнен из порошковой стали при следующем соотношении ее ингредиентов, мас. % :

Углерод 0,8 - 1,7

Марганец 0,17 - 0,37

Хром 3,3 - 4,5

Кремний 0,15 - 1,0

Молибден 1,25 - 9,5

Вольфрам 0,7 - 18,0

Ванадий 1,0 - 10,0

Кобальт 0,1 - 12,0

Железо Остальное

основной компонент выполнен из стали следующего состава, мас. % :

Углерод 0,002 - 0,2

Марганец 12,0 - 33,0

Кремний 0,15 - 0,37

Железо Остальное

15. Изделие по п. 12, отличающееся тем, что оно выполнено в виде инструмента для механической обработки органических материалов, при этом плакирующий или армирующий компонент составляет 10 - 50% от площади поперечного сечения инструмента и выполнен из порошковой стали при следующем соотношении ее ингредиентов, мас. % :

Углерод 0,8 - 1,7

Хром 3,0 - 18,0

Марганец 0,17 - 0,37

Кремний 0,13 - 1,0

Вольфрам 0,1 - 1,0

Молибден 0,1 - 3,0

Ванадий 0,1 - 3,0

Никель 0,5 - 1,5

Железо Остальное

а основной компонент выполнен из стали следующего состава, мас. % :

Углерод 0,08 - 0,3

Кремний 0,15 - 0,8

Марганец 0,15 - 0,8

Хром 12,0 - 14,0

Ванадий 0,01 - 0,5

Молибден 0,01 - 0,5

Железо Остальное

16. Изделие по п. 13, отличающееся тем, что оно выполнено в виде лемеха плуга или культиватора-плоскореза для обработки почвы, при этом плакирующий компонент выполнен из порошкового сплава на основе железа при следующем соотношении его ингредиентов, мас. % :

Углерод 2,4 - 2,8

Хром 19,0 - 21,0

Марганец 0,15 - 0,4

Кремний 0,15 - 0,4

Никель 1,5 - 2,5

Железо Остальное

а основной компонент выполнен из стали при следующем соотношении ее ингредиентов, мас. % :

Углерод 0,42 - 0,55

Марганец 0,5 - 0,8

Кремний 0,17 - 0,37

Железо Остальное

17. Изделие по п. 13, отличающееся тем, что оно выполнено в виде зуба бороны для обработки почвы, при этом армирующий компонент выполнен из порошкового сплава на основе железа при следующем соотношении ингредиентов, мас. % :

Углерод 2,4 - 2,8

Хром 19,0 - 21,0

Марганец 0,15 - 0,4

Кремний 0,15 - 0,4

Никель 1,5 - 2,5

Железо Остальное

а основной компонент выполнен из стали при следующем соотношении ее ингредиентов, мас. % :

Углерод 0,42 - 0,55

Марганец 0,5 - 0,8

Кремний 0,17 - 0,37

Железо Остальное

18. Изделие по п. 13, отличающееся тем, что оно выполнено в виде диска сошника зерновых сеялок, при этом армирующий компонент выполнен из порошкового сплава на основе железа при следующем соотношении его ингредиентов, мас. % :

Углерод 2,4 - 2,8

Хром 19,0 - 21,0

Марганец 0,15 - 0,4

Кремний 0,15 - 0,4

Никель 1,5 - 2,5

Железо Остальное

а основной компонент выполнен из стали при следующем соотношении ее ингредиентов, мас. % :

Углерод 0,42 - 0,55

Марганец 0,5 - 0,8

Кремний 0,17 - 0,37

Железо Остальное

19. Изделие по п. 14, отличающееся тем, что оно выполнено в виде резца для токарной или фрезерной обработки металла, при этом плакирующий компонент выполнен из порошковой стали при следующем соотношении ее ингредиентов, мас. % :

Углерод 0,8 - 1,7

Марганец 0,17 - 0,37

Хром 3,3 - 4,5

Кремний 0,15 - 1,0

Молибден 1,25 - 9,5

Вольфрам 0,7 - 18,0

Ванадий 1,0 - 10,0

Кобальт 0,1 - 12,0

Железо Остальное,

а основной компонент выполнен из стали следующего состава, мас. % :

Углерод 0,002 - 0,2

Марганец 12,0 - 33,0

Кремний 0,15 - 0,37

Железо Остальное

20. Изделие по п. 15, отличающееся тем, что оно выполнено в виде ножа для обработки древесины, тканей, кожи, бумаги и подобных органических материалов, при этом его плакирующий или армирующий компонент выполнен из порошковой стали следующего состава, мас. % :

Углерод 0,6 - 1,7

Кремний 0,17 - 1,0

Марганец 0,17 - 0,37

Хром 6,0 - 15,0

Вольфрам 0,1 - 1,0

Ванадий 0,1 - 1,0

Молибден 0,1 - 1,0

Никель 0,5 - 1,5

Железо Остальное

а основной компонент выполнен из стали при следующем соотношении ее ингредиентов, мас. % :

Углерод 0,1 - 0,3

Кремний 0,17 - 0,37

Марганец 0,17 - 0,37

Молибден 0,01 - 0,5

Ванадий 0,01 - 0,5

Железо Остальное

21. Изделие по п. 20, отличающееся тем, что оно выполнено в виде ножа для обработки пищевых продуктов, при этом плакирующий компонент выполнен из порошковой стали следующего состава, мас. % :

Углерод 0,85 - 1,0

Кремний 0,17 - 1,0

Марганец 0,17 - 0,37

Хром 14,0 - 18,0

Молибден 0,8 - 1,0

Железо Остальное

а основной компонент выполнен из стали, содержащей ингредиенты в следующем соотношении, мас. % :

Углерод 0,08 - 0,25

Кремний 0,17 - 0,8

Марганец 0,17 - 0,8

Хром 12,0 - 14,0

Железо Остальное

22. Изделие по п. 15, отличающееся тем, что оно выполнено в виде дисковой пилы для поперечной и продольной распиловки листовых и плитных материалов, при этом ее плакирующий компонент выполнен из порошковой стали следующего состава, мас. % :

Углерод 0,8 - 1,3

Кремний 0,17 - 1,0

Марганец 0,17 - 0,37

Хром 10,0 - 15,0

Вольфрам 0,1 - 1,0

Ванадий 0,1 - 1,0

Никель 1,0 - 1,5

Железо Остальное

а основной компонент выполнен из стали при следующем соотношении ее ингредиентов, мас. % :

Углерод 0,1 - 0,3

Кремний 0,17 - 0,37

Марганец 0,17 - 0,37

Молибден 0,01 - 0,5

Ванадий 0,1 - 0,5

Авторы

Даты

1994-01-30—Публикация

1992-01-21—Подача