Изобретение относится к средствам защиты оборудования от коррозии и солеотложений, преимущественно накипи, и может быть использовано в сетях бытового и промышленного водоснабжения.

Известен состав для защиты черных металлов от внутренней коррозии, содержащий следующие компоненты, мас.%:

Трехзамещенный фосфат аммония - 3 - 7

Щавелевокислый аммоний - 1 - 3

О-анизидин - 0,1 - 0,5

Вода - Остальное

(см.авт.св. СССР N 1723197, C 23 F 11/00).

Недостатками известного состава является низкая надежность защиты поверхности от коррозии в результате высокой нерегулируемой растворимости состава в воде, что уменьшает время воздействия на защищаемую поверхность, а следовательно, создает только кратковременную ее защиту, а также невозможность применения этого состава при обработке питьевой воды по санитарно-гигиеническим нормам, так как постоянный принудительный ввод состава в воду создает в ней высокую концентрацию вредных и токсичных компонентов.

Известен способ приготовления состава для умягчения воды, включающий расплав дигидрофосфата натрия при температуре 620oC и быстрое охлаждение расплава (см. Д.Корбридж. Фосфор. Основы химии, биохимии, технологии. М., Изд-во "Мир", 1982, с. 170).

Недостатком известного способа являются невозможность его применения для получения экологически безопасной многокомпонентной композиции с комплексом антикоррозионных и противонакипных свойств.

Наиболее близким аналогом по технической сущности и достигаемому результату к заявляемому веществу является композиция для защиты от коррозии поверхности железа и малоуглеродистой стали, содержащая фосфорную кислоту в количестве 66,7 мас.% и гексаметафосфат натрия в количестве 33,3 мас.% (см. патент США N 4105406, C 09 K 15/02, C 23 F 11/18).

Недостатком известной композиции являются низкие антикоррозионные свойства из-за высокой растворимости компонентов в воде, а следовательно, незначительного времени воздействия их на защищаемую поверхность, в результате чего образуемая на поверхности фосфатная пленка, не обладая гидрофобными свойствами, быстро смывается под напором воды. Поэтому для обеспечения заданных защитных свойств требуется постоянное поддержание высокой концентрации фосфатов (до 30 мг/л) в воде, что достигается путем постоянного принудительного ввода известной композиции в гидросистему. Однако высокая концентрация фосфатов в воде резко снижает безопасность применения композиции по санитарно-гигиеническим нормам в системах бытового водоснабжения. Кроме того, применение известной композиции при концентрациях, допустимых по санитарно-гигиеническим нормам, не обеспечивает эффективного предотвращения солеотложений, например, накипи на защищаемой поверхности из-за невозможности создания на микрокристаллах солей жесткости, находящихся в воде, адсорбционной пленки, в результате чего, происходит слипание мелких частиц солей жесткости в крупные, которые и оседают в виде накипи на поверхности систем водоснабжения.

Наиболее близким аналогом к заявляемому способу является способ приготовления композиции для защиты от коррозии поверхности железа и малоуглеродистой стали, включающий смешение фосфорной кислоты с гексаметафосфатом, и описанный в патенте США N 4105406, МПК C 09 K 15/02, C 23 F 11/18, C 23 F 9/02.

Недостатком указанного способа является невозможность простым смешением компонентов приготовить композицию с заданным комплексом защитных свойств и возможностью регулирования ее растворимости в воде.

Основной задачей, на решение которой направлены заявляемая композиция для защиты от коррозии и солеотложений систем водоснабжения и способ ее приготовления является получение экологически безопасной композиции, которая при малой концентрации ее в воде обеспечила бы высокие антикоррозионные и антинакипные свойства и одновременно обладала бы свойством регулируемой саморастворимости в воде.

Поставленная задача решается тем, что известная композиция для защиты от коррозии и солеотложений систем водоснабжения, содержащая фосфорную кислоту, согласно изобретению дополнительно содержит гидроксид натрия, или карбонат натрия, или их смесь, оксид кальция, или гидроксид кальция, или карбонат кальция, или их смесь, оксид магния, или гидроксид магния, или карбонат магния, или их смесь, гидроксид калия, или карбонат калия, или их смесь, диоксид кремния или растворимое стекло при следующем соотношении компонентов, мас.%:

Фосфорная кислота - 66,5 - 72,0

Гидроксид натрия, или карбонат натрия, или их смесь (в пересчете на оксид натрия) - 14,5 - 19,5

Оксид кальция, или гидроксид кальция, или карбонат кальция, или их смесь (в пересчете на оксид кальция) - 6,5 - 9,5

Оксид магния, или гидроксид магния, или карбонат магния, или их смесь (в пересчете на оксид магния) - 0,9 - 3,0

Гидроксид калия, или карбонат калия, или их смесь (в пересчете на оксид калия) - 0,9 - 3,7

Диоксид кремния или растворимое стекло (в пересчете на диоксид кремния) - 0,8 - 2,2

Указанная задача также решается тем, что в известном способе приготовления композиции для защиты от коррозии и солеотложений систем водоснабжения, включающем смешение фосфорной кислоты с другими компонентами, согласно изобретению предварительно измельченные оксид кальция, или гидроксид кальция, или карбонат кальция, или их смесь в количестве 6,5-9,5 мас.% (в пересчете на оксид кальция) и оксид магния, или гидроксид магния, или карбонат магния, или их смесь в количестве 0,9 - 3,0 мас.% (в пересчете на оксид магния) смешивают с гидроксидом натрия, или карбонатом натрия, или их смесью в количестве 14,5 - 19,5 мас.% (в пересчете на оксид натрия) и с гидроксидом калия, или карбонатом калия, или их смесью в количестве 0,9 - 3,7 мас.% (в пересчете на оксид калия), после чего в полученную смесь при одновременном перемешивании добавляют воду до образования однородной взвеси, смесь фильтруют и добавляют в нее 66,5 - 72,0 мас.% фосфорной кислоты, вновь перемешивают и нагревают до образования сиропообразной массы, в которую при постоянном нагревании и перемешивании вводят предварительно измельченный диоксид кремния или растворимое стекло (в пересчете на диоксид кремния) в количестве 0,8 - 2,2 мас.%, затем полученную массу продолжают нагревать до пластического состояния, после чего ее расплавляют при температуре не выше 900oC, расплав выдерживают при температуре плавления 10-30 мин, затем перемешивают и охлаждают со скоростью не менее 150oC/мин.

В заявляемой композиции для защиты от коррозии и солеотложений систем водоснабжения использованы известные химические вещества, физические и химические свойства которых описаны в книге Н.Л. Глинка. Общая химия, Ленинград, "Химия", 1976:

Гидроксид натрия - на с. 559;

Карбоната натрия - на с. 436;

Оксида кальция - на с. 607;

Гидроксида кальция - на с. 607;

Карбоната кальция - на с. 606;

Оксида магния - на с. 605;

Гидроксида магния - на с. 605;

Карбоната магния - на с. 605;

Гидроксида калия - на с. 561

Карбоната калия - на с. 435 и

Диоксида кремния - на с. 505

Свойства растворимого стекла описаны в книге В.И. Корнеева, В.В. Данилова. Производство и применение растворимого стекла, Л., Стройиздат, 1991, с. 5, с. 148-174.

Известно применение гидроксида натрия и карбоната натрия в мыловарении, при изготовлении стиральных порошков, а также в металлургической промышленности для очистки поверхности металла от загрязнений в качестве щелочеобразующего компонента (см. Вредные вещества в промышленности. Справочник. М., Изд-во Химия, 1971, ч. II. с. 338-339).

Известно, что при взаимодействии гидроксида натрия или карбоната натрия с фосфорной кислотой образуются индивидуальные фосфаты натрия в зависимости от конкретных условий их получения (см. Д. Корбридж. Фосфор. М., "Мир", 1982, с. 122-169).

Известно также применение индивидуальных фосфатов, например гексаметафосфата натрия в качестве умягчителя воды при удалении накипи из паровых котлов и предупреждении коррозии металлов (см. Некрасов Б.В. Основы общей химии, М., Химия, 1973, ч. I, с. 450).

Известно использование оксида кальция, гидроксида кальция и карбоната кальция в качестве связующего при изготовлении строительных материалов, а также в качестве умягчителя оборотной технической воды (см. Некрасов Б.В. Основы общей химии, М. "Химия", 1973, ч. II с. 162-163).

Известно применение оксида магния, гидроксида магния и карбоната магния в качестве связующего при изготовлении строительных и огнеупорных материалов (см. Некрасов Б.В. Основы общей химии. М. "Химия", 1973, ч. II, с. 117-118).

Известно также применение гидроксида калия, карбоната калия для изготовления силикатного стекла или в мыловарении в качестве щелочеобразующего компонента (см. Вредные вещества в промышленности. Справочник, М., Химия, 1971, ч II, с. 342).

Известно использование диоксида кремния и растворимого стекла в качестве связующего при изготовлении строительных материалов, а также в качестве стеклообразующей массы при изготовлении силикатных в кварцевых стекол (см. Некрасов Б.В. Основы общей химии. М., "Химия", 1973, ч. I, с. 584-585).

Наличие в заявляемой композиции гидроксида натрия или карбоната натрия, или их смеси и фосфорной кислоты, а также их взаимодействие в процессе приготовления композиции как и в вышеприведенных известных сведениях предназначено только для образования индивидуальных фосфатов натрия.

Однако наравне с этим взаимодействие компонентов заявляемой композиции: гидроксида натрия или карбоната натрия с фосфорной кислотой, а также с оксидом кальция, или гидроксидом кальция, или карбонатом кальция, или их смесью, с оксидом магния, или гидроксидом магния, или карбонатом магния, или их смесью, с гидроксидом калия или карбонатом калия, или их смесью и диоксидом кремния или растворимым стеклом позволяет получить композицию с комплексом разнообразных фосфатов: от олигофосфатов до длинноцепочечных поли-, мета-, и ультрафосфатов натрия, кальция, магния, калия, кремния, обеспечивающих одновременное проявление заявляемой композицией комплекса новых технических свойств, заключающихся:

- в образовании на металлической поверхности защищаемых систем водоснабжения прочной антикоррозионной пленки с самовосстанавливающейся функцией. Это достигается за счет того, что длинноцепочечные молекулы образованных фосфатов Na, Ca, Mg, K, Si обладают высокой адгезией к металлу и прочно закрепляются на защищаемой поверхности металла, а прочность пленочного покрытия на ней обеспечивается наличием в составе композиции гидрофобных компонентов, например фосфатов кремния. Самовосстанавливающаяся функция защитного антикоррозионного пленочного покрытия обеспечивается наличием в составе композиции комплекса цепочечных фосфатов с активными концевыми радикалами, посредством которых осуществляется постоянное прикрепление постепенно растворяющихся в воде молекул фосфатов к тем молекулам фосфатов, которые уже закрепились на металлической поверхности систем водоснабжения и образовали на ней защитную антикоррозионную пленку. И хотя в системах водоснабжения под напором воды будет происходить частичный смыв поверхностного слоя защитной пленки, последняя за счет вышеуказанных свойств будет постоянно восстанавливаться новыми порциями растворяемых в воде фосфатов.

- В предотвращении солеотложений на поверхности систем водоснабжения, например накипи, за счет того, что наличие растворенных в воде разнообразных фосфатов Na, Ca, Mg, K, Si способствует их адсорбции не только на поверхности систем водоснабжения, но и на поверхности микрокристаллов солей жесткости, содержащихся в обрабатываемой воде. В результате поверхность микрокристаллов обвалакивается антикоагуляционной пленкой, которая препятствует их слипанию в более крупные кристаллы. При этом легкие микрокристаллы нерастворимых солей жесткости находятся в воде во взвешенном состоянии и не только не ухудшают вкусовых качеств питьевой воды, но и легко транспортируются напором воды по трубопроводу и запорной арматуре, не осаждаясь на их поверхности.

Кроме того, заявляемая композиция обладает свойством регулируемой растворимости в воде, которая задается в процессе приготовления композиции в зависимости от технологических условий ее применения. Регулируемая растворимость композиции в воде обеспечивается сочетанием в ней легкорастворимых натрия - и калийсодержащих компонентов и труднорастворимых кальций-, магний-, кремнийсодержащих компонентов и их количественным содержанием, взятом в пределах заявляемого соотношения.

Помимо вышеуказанных свойств заявляемая композиция экологически безопасна, так как ее исходные компоненты в процессе приготовления превращаются в безвредные фосфаты, обладающие ограниченной растворимостью в воде.

Все это делает безопасным применение заявляемой композиции по санитарно-гигиеническим нормам, применяемым к питьевой воде.

Кроме того использование заявляемой композиции для обработки питьевой воды позволит улучшить ее минеральный состав за счет введения таких важных для организма человека микроэлементов, как натрий, кальций, магний, калий и, главным образом, фосфат-ионы.

Отличительные признаки, характеризующие последовательность выполнения операций способа приготовления заявляемой композиции и режимы выполнения этих операций в известных решениях не обнаружены.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста заявляемая композиция для защиты от коррозии и солеотложений систем водоснабжения и способ ее приготовления не следуют явным образом из известного уровня техники, а следовательно, соответствуют условию патентоспособности "изобретательский уровень".

Готовят заявляемую композицию следующим образом.

Оксид кальция или гидроксид кальция, или карбонат кальция, или их смесь в количестве 6,5 - 9,5 мас.% взятом в пересчете на оксид кальция и оксид магния, или гидроксид магния, или карбонат магния, или их смесь в количестве 0,9 - 3,0 мас.% (в пересчете на оксид магния) измельчают до порошкообразного состояния на любом известном оборудовании. Затем измеленные компоненты смешивают с гидроксидом натрия, или карбонатом натрия, или их смесью в количестве 14,5 - 19,5 мас.% (в пересчете на оксид натрия) и с гидроксидом калия, или карбонатом калия, или их смесью в количестве 0,9 - 3,7 мас.% (в пересчете на оксид калия). В полученную смесь при одновременном ее перемешивании добавляют воду до образования однородной взвеси. При этом количество воды, добавляемой в смесь, строго не лимитируется и примерно равно массе смеси в сухом виде. Затем взвесь фильтруют через фильтры с размером отверстий не более 1 мм для получения однородной консистенции взвеси, что в последующем обеспечит наиболее полное и качественное протекание химических реакций. В полученную отфильтрованную смесь, которую продолжают перемешивать, добавляют фосфорную кислоту в количестве 66,5 - 72,0 мас.%, взятом от исходной массы заявляемой композиции. На этом этапе приготовления композиции в ней происходит образование гидрофосфатов натрия, магния, кальция и калия. Затем полученную смесь нагревают до образования сиропообразной массы. В процессе нагрева в смеси завершается стадия образования гидрофосфатов натрия, магния, кальция и калия и начинается стадия образования олигомеров и длинноцепочечных поли-, мета- и ультрафосфатов указанных металлов.

В полученную сиропообразную массу при постоянном ее перемешивании вводят в количестве 0,8 - 2,2 мас.% предварительно измельченный диоксид кремния или растворимое стекло (в пересчете на диоксид кремния). При этом сиропообразную массу композиции продолжают нагревать до образования пластичной малоподвижной массы. На данном этапе приготовления композиции в ней образуются фосфаты кремния, например SiP2O7, которые придают композиции свойства пластичности, гидрофобности и механической прочности.

После этого полученную пластическую массу композиции помещают в нагревательную печь любой известной конструкции, где ее подвергают расплаву. При этом температуру плавления задают не выше 900oC. Заявляемый температурный режим позволяет при любом сочетании заявляемого качественного и количественного соотношений компонентов получить композицию с комплексом разнообразных фосфатов; от олигомеров до длинноцепочечных молекул поли-, мета-, ультрафосфатов натрия, кальция, магния, калия, кремния, которые обуславливают проявление заявляемой композицией новых технических свойств.

Осуществлять расплав пластичной массы композиции при температуре выше 900oC нецелесообразно, так как в этом случае возможно частичное испарение P2O5, что повлечет за собой образование в композиции ортофосфатов, препятствующих получению стекловидной массы с заявляемым комплексом свойств.

После проведения вышеуказанной операции расплав компонентов выдерживают при температуре плавления в течение 10-30 мин. Такой временной режим операции обеспечивает удаление из расплава путем испарения остатков побочных продуктов превращения исходных веществ, таких как вода, диоксид углерода. Кроме того, выдержка расплава при температуре его плавления обеспечивает образование в композиции конденсированных длинноцепочечных фосфатов Na, Ca, Mg, K, Si, которые обладают высокой адгезией к металлу, что позволяет при использовании композиции создавать прочное защитное покрытие на поверхности систем водоснабжения. После этого расплав перемешивают для обеспечения его однородности и охлаждают со скоростью не менее 150oC/мин. Охлаждение расплава ведут путем выливания его на охлажденную металлическую поверхность, имеющую высокую теплопроводность. Заявляемая скорость охлаждения расплава обеспечивает получение из него твердой аморфной стекловидной прозрачной массы, которой в процессе охлаждения можно придать любую удобную для использования в системах водоснабжения форму. Например, заявляемую композицию можно изготавливать в виде изделия, имеющего форму сферы, полусферы и т.п.

Охлаждение расплава композиции со скоростью менее, чем 150oC/мин нецелесообразно, так как в этом случае изделие получается в виде мутных мелких кристаллов, что исключает возможность их применения в системах водоснабжения из-за слипания кристаллов в воде и образования из них монолитной массы, препятствующей свободному прохождению воды по трубопроводу.

Приготовленная таким способом композиция готова к использованию в системах бытового и промышленного водоснабжения.

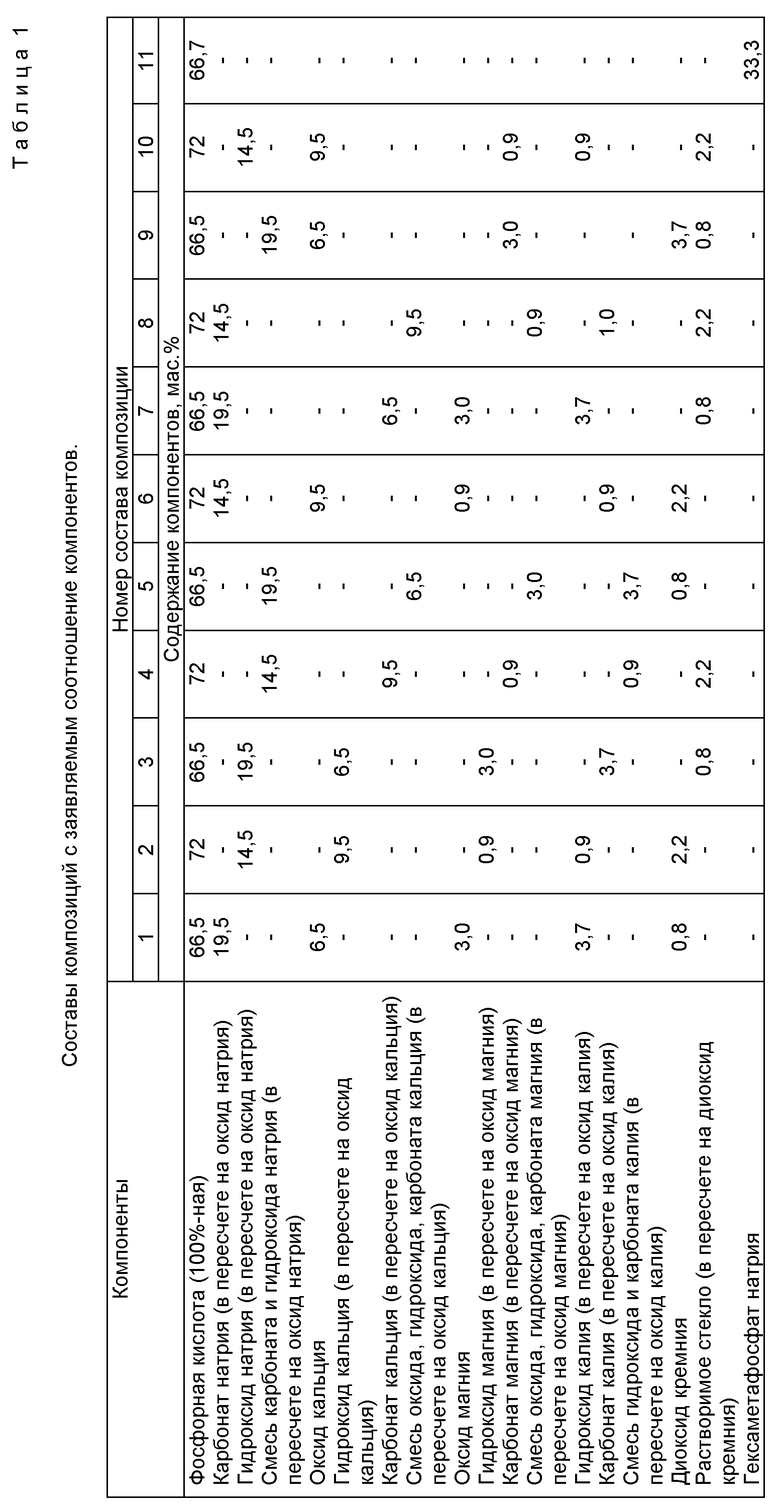

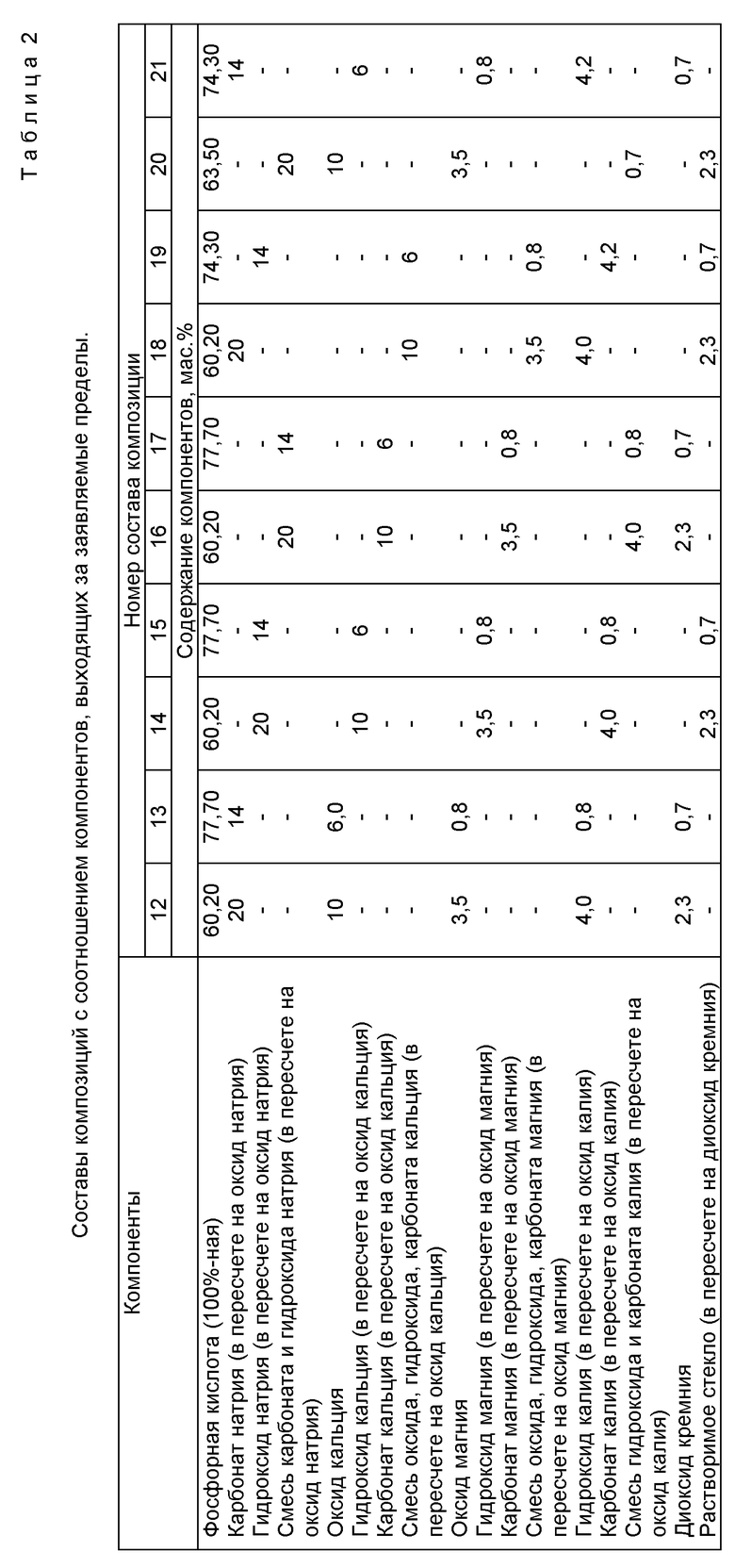

В лабораторных условиях были проведены испытания заявляемой композиции для защиты от коррозии и солеотложений (накипи) систем водоснабжения, приготовленной по заявляемому способу, для обоснований количественного содержания компонентов в композиции, а также для обоснования ее преимуществ по сравнению с прототипом. Для этого был приготовлен 21 состав композиции: составы композиции N 1-10 приготовлены с заявляемым соотношением компонентов, состав N 11 - с содержанием компонентов по прототипу, составы N 12-21 - с содержанием компонентов, выходящих за заявляемые пределы.

Составы N 1-11 композиций приведены в таблице N 1, а составы N 12-21 - в таблице N 2.

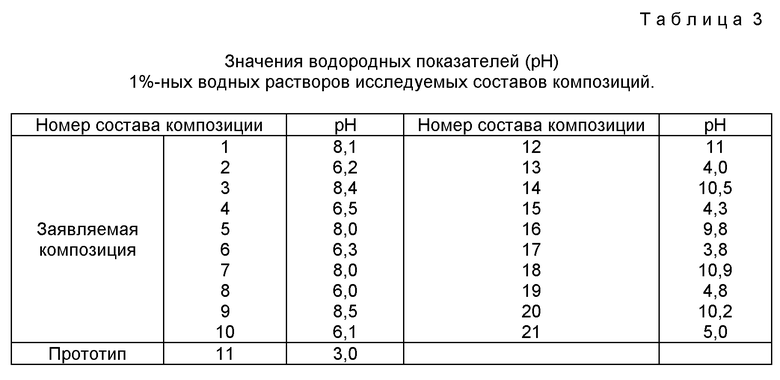

Для обоснования экологической безопасности применения заявляемой композиции по сравнению с прототипом определяли водородный показатель pH 1%-ных водных растворов составов N 1-21 композиции. Для этого приготовленную по заявленному способу композицию в виде стекловидных изделий дробили и растворяли в воде до получения 1%-ного растворов. 1%-ный раствор композиции-прототипа получали путем растворения ее компонентов в воде.

Результаты замера pH 1%-ных растворов композиций (составы N 1-21) приведены в таблице N 3.

Как видно из результатов, приведенных в таблице N 3, значения pH 1%-ных водных растворов заявляемой композиции (составы N 1-10) составляют 6,0 ≤ pH ≤ 8,5, что является допустимым по санитарно-гигиеническим нормам, так как по ГОСТ 2874-82. Вода питьевая, норматив водородного показателя воды составляет 6 ≤ pH ≤ 9.

Кроме того, испытания показали, что эффективная обработка природной питьевой воды в системах горячего и холодного водоснабжения обеспечивается при концентрации заявляемой композиции в воде от 0,2 мг/л до 5 мг/л, что соответствует 2•10-5%-ному - 5•10-4%-ному раствору (см. табл. 4 составы N 1-10). А так как указанная концентрация значительно ниже испытанного 1%-ного раствора композиции, обеспечивающего допустимый по ГОСТ 2874-82 норматив водородного показателя (см. табл. 3 составы N 1-10), то можно сделать вывод, что даже максимально допустимая 5•10-4%-ная концентрация заявляемой композиции в питьевой воде не изменит ее исходной кислотности, что также подтверждает экологическую безопасность применения композиции.

Значение pH 1%-ного раствора композиции-прототипа (состав N 11 табл. 3) равно 3, что значительно ниже минимально допустимой по ГОСТ 2874-82 санитарно-гигиенической нормы для питьевой воды.

Анализ результатов испытаний, приведенных в таблице 3, также показал, что для 1%-ных водных растворов составов N 12, 14, 16, 18 и 20 композиции значение pH колеблется от 9,8 до 11, что значительно превышает значение максимально допустимого предела водородного показателя pH по санитарно-гигиеническим нормам, а для составов N 13, 15, 17, 19 и 21 значения pH значительно ниже 6, что также недопустимо по санитарно-гигиеническим нормам, т.к. в этих составах композиции преобладает содержание фосфорной кислоты. Следовательно, использовать составы N 12-21 композиции в питьевом водоснабжении недопустимо по санитарно-гигиеническим нормам.

Кроме того, при приготовлении композиции составов N 12, 14, 16, 18 и 20 были получены мутные стекловидные массы с кристаллическими включениями, которые при охлаждении растрескивались, а при контакте их с водой рассыпались на мелкие кристаллы и быстро в ней растворялись. Такое нерегулируемое растворение композиции указанных составов приводит к превышению концентрации полифосфатов в воде выше допустимых по ГОСТ нормативов.

Таким образом, использование в системах горячего и холодного водоснабжения композиции с содержанием компонентов, выходящим за заявляемые пределы (составы N 12-21 табл. 2) нецелесообразно, в связи с чем указанные составы исключены из дальнейшего исследования.

Для обеспечения защитных свойств заявляемой композиции по сравнению с прототипом было приготовлено по 5 растворов различной концентрации каждого состава N 1-11 композиций. Результаты испытаний приведены в таблице N 4.

В качестве растворителя композиции использовали питьевую воду Янгельского водохранилища г. Магнитогорска, как наиболее агрессивную из всех источников водоснабжения города.

Растворы составов N 1-11 подогревали до температуры 60±1oC, что соответствует средней температуре горячей воды, подаваемой населению.

В горячие растворы составов N 1-11 погружали отрезки труб из низкоуглеродистой стали, используемых в системах городского водоснабжения.

Для усиления коррозионного процесса путем образования гальванопары к отрезкам труб подсоединяли медные пластины. С помощью магнитной мешалки осуществляли вращение воды со скоростью, имитирующей скорость прохождения воды через сетевой трубопровод. Испытание проводили в течение 2-х часов.

Антикоррозионные свойства композиции определяли по общей массе продуктов коррозии, перешедших в раствор во время испытаний, а также снятых с поверхности отрезков труб ингибированных раствором соляной кислоты после испытаний, с определением в растворах составов N 1-11 общего содержания железа по ГОСТ 4011-72. Скорость коррозии  определяли как отношение массы окисленного железа на 1 см3 площади отрезков труб (табл. 4, гр. 3).

определяли как отношение массы окисленного железа на 1 см3 площади отрезков труб (табл. 4, гр. 3).

Как видно из результатов испытаний, приведенных в табл. 4 гр. 3, составы N 1-10, защитное антикоррозионное действие заявляемой композиции на внутреннюю поверхность систем водоснабжения в среднем в 1,5 - 2 раза выше по сравнению с композицией-прототипом (при одинаковых их концентрациях в воде) и в 3-4 раза выше по сравнению с необработанной водой Янгельского водохранилища. Причем максимальное защитное действие композиции достигается при малой ее концентрации в воде, равной 0,2 мг/л. Это позволяет сделать вывод, что для обработки больших объемов питьевой воды в промышленных условиях расход заявляемой композиции будет незначительным.

Для исследования антинакипных свойств заявляемой композиции была изготовлена опытная установка, через трубопроводы которой, выполненные из углеродистой стали, пропускали потоки подогретой до температуры 60 ± 1oC воды Янгельского водохранилища, обработанные заявляемой композицией, композицией-прототипом, а также поток воды без обработок. Скорость потока воды через трубопроводы принимали равной 1 л/мин.

Испытания на опытной установке проводили в течение 4-х месяцев, по истечении которых от трубопроводов отрезали куски труб и замерили на их внутренней поверхности толщину слоя накипи, образовавшегося за это время.

Результаты замеров толщины слоя накипи приведены в гр. 4 таблицы 4.

Как видно из результатов табл. 4 толщина слоя накипи, образованного при прохождении через трубопроводы потоков воды, обработанных заявляемой композицией (составы N 1-10), в 2,2-4,6 раза меньше толщины слоя накипи, образованного на трубопроводе, через который пропускали поток воды, обработанный композицией-прототипом (состав N 11) и в 4-8 раз меньше слоя накипи, образованного при прохождении через трубопровод потока воды без обработки.

Для определения в слоях накипи содержания солей жесткости, образованные на внутренней поверхности труб отложения осторожно растворяли ингибированным раствором соляной кислоты. Содержание солей жесткости в исследуемых растворах составов N 1-11 композиции определяли тригонометрическим методом. Результаты, представленные в гр. 5 табл. 4, даны в пересчете на оксид кальция.

Как видно из таблицы 4 содержание солей жесткости в слое накипи, образованном на поверхностях трубопроводов при прохождении потоков воды, обработанных заявляемой композицией, в 5-6 раз меньше, чем при обработке воды композицией-прототипом и в 6-7 раз меньше, чем для необработанной воды.

На основании вышеизложенного можно сделать вывод, что заявляемая композиция для защиты от коррозии и солеотложений систем водоснабжения и способ ее приготовления работоспособны и устраняют недостатки, имеющие место в решениях-прототипах, что подтверждается примерами конкретного выполнения. Соответственно заявляемые решения могут быть использованы в сетях бытового и промышленного водоснабжения, а следовательно, соответствует условию "промышленной осуществимости".

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ И СОЛЕОТЛОЖЕНИЙ СИСТЕМ ВОДОСНАБЖЕНИЯ И ВОДООТВЕДЕНИЯ | 2006 |

|

RU2303084C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ СИСТЕМ ВОДОСНАБЖЕНИЯ И ВОДООТВЕДЕНИЯ | 2013 |

|

RU2535891C1 |

| Защитная композиция | 2016 |

|

RU2634109C1 |

| ЦЕМЕНТНО-ПОЛИМЕРНАЯ СМЕСЬ ДЛЯ АНТИКОРРОЗИОННОЙ И АБРАЗИВНОЙ ЗАЩИТЫ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ТРУБОПРОВОДОВ СИСТЕМ ТЕПЛОВОДОСНАБЖЕНИЯ | 2012 |

|

RU2506489C2 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ПОДПИТОЧНОЙ ВОДЫ В ЦЕНТРАЛИЗОВАННЫХ СИСТЕМАХ ТЕПЛОСНАБЖЕНИЯ | 2020 |

|

RU2763494C1 |

| ИНГИБИТОР КОРРОЗИИ | 2010 |

|

RU2458184C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ НАКИПИ С ТЕПЛООБМЕННЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2443637C2 |

| СОСТАВ КОМПОЗИТА ДЛЯ НАНЕСЕНИЯ МЕТАЛЛОКОНВЕРСИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 1994 |

|

RU2094529C1 |

| ЖИДКИЙ ТЕПЛОНОСИТЕЛЬ, СОДЕРЖАЩИЙ СИНЕРГИЧЕСКУЮ СМЕСЬ СОСТАВОВ ИНГИБИТОРОВ КОРРОЗИИ | 2019 |

|

RU2802675C2 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

Изобретение может быть использовано в сетях бытового и промышленного водоснабжения. Композиция содержит фосфорную кислоту 66,5-72,5 мас.%, гидроксид натрия или карбонат натрия, или их смесь (в пересчете на оксид натрия) 14,5-19,5 мас.%, оксид кальция или гидроксид кальция, или карбонат кальция, или их смесь (в пересчете на оксид кальция) 6,5-9,5 мас.%, оксид магния или гидроксид магния, или карбонат магния, или их смесь (в пересчете на оксид магния) 0,9-3,0 мас.%, гидроксид калия, или карбонат калия, или их смесь (в пересчете на оксид калия) 0,9-3,7 мас.%, диоксид кремния или растворимое стекло (в пересчете на диоксид кремния) 0,8-2,2 мас.%. Предварительно измельченные оксид кальция или гидроксид кальция, или карбонат кальция, или их смесь и оксид магния или гидроксид магния, или карбонат магния, или их смесь смешивают с гидроксидом натрия, или карбонатом натрия, или их смесью и гидроксидом калия, или карбонатом калия, или их смесью. В полученную смесь при одновременном перемешивании добавляют воду до образования однородной взвеси, смесь фильтруют и добавляют в нее фосфорную кислоту, вновь перемешивают и нагревают до образования сиропообразной массы, в которую при постоянном нагреве и перемешивании вводят предварительно измельченный диоксид кремния или растворимое стекло. Затем полученную массу продолжают нагревать до пластического состояния, после чего ее расплавляют при температуре не выше 900°С, расплав выдерживают при температуре плавления в течение 10-30 мин, затем перемешивают и охлаждают со скоростью не менее 150°C/мин. Композиция при малой концентрации ее в воде обеспечивает высокие антикоррозионные и антинакипные свойства. 2 с. п. ф-лы, 4 табл.

Фосфорная кислота - 66,5 - 72,0

Гидроксид натрия, или карбонат натрия, или их смесь (в пересчете на оксид натрия) - 14,5 - 19,5

Оксид кальция, или гидроксид кальция, или карбонат кальция, или их смесь (в пересчете на оксид кальция) - 6,5 - 9,5

Оксид магния, или гидроксид магния, или карбонат магния, или их смесь (в пересчете на оксид магния) - 0,9 - 3,0

Гидроксид калия, или карбонат калия, или их смесь (в пересчете на оксид калия) - 0,9 - 3,7

Диоксид кремния или растворимое стекло (в пересчете на диоксид кремния) - 0,8 - 2,2

2. Способ приготовления композиции для защиты от коррозии и солеотложения систем водоснабжения, включающий смешение фосфорной кислоты с другими компонентами, отличающийся тем, что предварительно измельченные оксид кальция, или гидроксид кальция, или карбонат кальция, или их смесь в количестве 6,5 - 9,5 мас.% в пересчете на оксид кальция и оксид магния или гидроксид магния, или карбонат магния, или их смесь в количестве 0, 9 - 3,0 мас.% в пересчете на оксид магния смешивают с гидроксидом натрия, или карбонатом натрия, или их смесью в количестве 14,5 - 19,5 мас.% в пересчете на оксид натрия и гидроксидом калия, или карбонатом калия, или их смесью в количестве 0,9 - 3,7 мас.% в пересчете на оксид калия, после чего в полученную смесь при одновременном перемешивании добавляют воду до образования однородной взвеси, смесь фильтруют и добавляют в нее 66,5 - 72,0 мас.% фосфорной кислоты, вновь перемешивают и нагревают до образования сиропообразной массы, в которую при постоянном нагреве и перемешивании вводят предварительно измельченный диоксид кремния или растворимое стекло (в пересчете на диоксид кремния) в количестве 0,8 - 2,2 мас.%, затем полученную массу продолжают нагревать до пластического состояния, после чего ее расплавляют при температуре не выше 900oC, расплав выдерживают при температуре плавления в течение 10 - 30 мин, затем перемешивают и охлаждают со скоростью не менее 150oC/мин.

| US 4105406 A, 08.08.1978 | |||

| СПОСОБ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ОТ ОКИСЛЕНИЯ | 0 |

|

SU321547A1 |

| DE 3407093 A1, 29.08.1985 | |||

| WO 9501465 A1, 12.01.1995 | |||

| RU 2000358 C, 07.09.1993. | |||

Авторы

Даты

2000-05-20—Публикация

1998-07-20—Подача